随着便携电子产品和电动汽车市场的增长,高能量密度的锂离子电池需求日益增加[1, 2]。目前,硅负极的理论比容量(4 200 mAh ·g-1)约为商业石墨负极(372 mAh ·g-1)的10倍,其工作电压(0.4 V) 适宜,是一种非常有应用前景的负极材料[3, 4]。此外,Si在地壳储量丰富、价格低廉且环境友好[5]。然而,将硅基材料转化为工业规模应用的锂电池负极并不是一个简单的过程。

Si在循环过程中因锂离子(Li+)的嵌入会产生巨大的体积膨胀(>300%),随Li+的脱出,体积又会收缩,随着循环次数的增加,体积反复变化[6, 7]。这种体积变化不仅会导致Si的重复开裂和破碎, 还会使Si与电极发生崩解、断裂和电隔离[8]。连续的碎裂还会引起固体电解质界面层(SEI)的不断破坏和增厚,迅速消耗电解液和Li+,致使硅负极库伦效率(CE)低,容量迅速衰减,稳定性急剧下降[9]。此外,Si本征电子传导率低也是严重限制硅负极的商业化应用的因素之一。

克服Si基负极实际应用挑战的最有效方法是合理设计纳米Si,并将其有效地与碳材料结合[10]。已经证明各种纳米尺寸的硅结构,例如纳米颗粒、纳米线、纳米管、纳米膜和纳米多孔网络等,可以增强电极材料的机械完整性,同时也可以适应大的体积变化,有效缓冲机械应力[11, 12]。

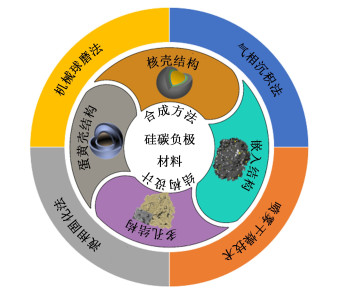

本论文将梳理制备硅碳复合负极材料的结构设计及合成方法,重点在于比较不同结构设计和制备方法的硅碳复合材料在电化学性能方面的差异。最后,强调了硅基材料的在应用方面的可行性,并提出了促进硅基负极在高能量密度锂离子电池中实际应用的前瞻性策略,其综述概述图如图 1所示。

|

| 图 1 锂离子电池硅碳负极材料概述 Fig.1 Overview of silicon/carbon anode materials for lithium-ion batteries |

| |

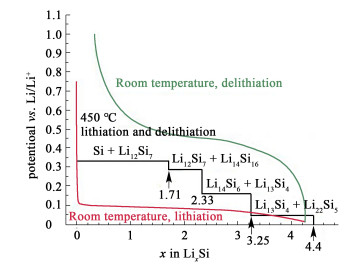

Si的储锂机制与石墨的插层储锂机理不同,Si通过与Li+的合金化和去合金化实现储锂[13]。如图 2所示为Si在室温和450 ℃下的脱/嵌锂曲线[14],随着锂化合金反应的不断深入,硅和锂依次形成Li12Si7、Li13Si4和Li22Si5等合金相。

Limthongkul等[15]研究发现,硅材料在锂化过程中存在晶态Si和非晶态锂硅合金共存的现象。具体而言,在晶体硅发生锂化形成锂硅合金的过程中,硅会经历一系列相变。在高温下会导致电化学电压曲线上出现多个电压平稳点(如图 2黑线)。在室温下,晶体硅在首次锂化过程中会经历晶态到非晶态的相变,而后保持为非晶态(如图 2绿线与红线部分)。

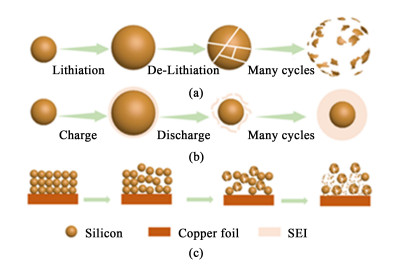

1.2 硅负极失效机理硅负极容量的快速衰减阻碍了它在锂离子电池中的实际应用[16, 17]。如图 3为硅基负极的失效机理图,形象地描述了硅负极失效模式。

|

| 图 3 硅基负极的失效机理图 Fig.3 Failure mechanism diagram of silicon anode |

| |

硅在嵌锂和脱锂过程中的体积膨胀/收缩会导致负极应力和电接触问题,影响电极性能。如图 3(a)所示,在锂化和脱锂过程中伴随着巨大的体积变化,多次循环后会致使颗粒破碎;图 3(b)为活性材料与电解液直接接触,因电解液的热力学不稳定会生成固态电解质膜(SEI膜),过厚的SEI层会消耗电解质并阻碍离子传输,影响电池的循环稳定性和倍率性能[18];如图 3(c)所示,随着循环次数的增加,硅体积变化导致Si颗粒的间隙增大,使活性材料与导电剂和黏合剂分离,失去电接触,导致容量下降[19]。

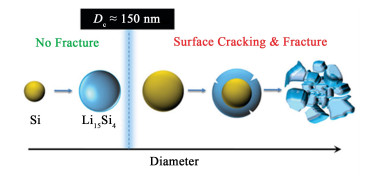

1.3 硅负极的改性策略研究表明将硅纳米化可以快速松弛应力,提高硅的耐断裂性,在一定程度上缓解Si在锂化过程中产生的机械应力[20]。当颗粒尺寸低于150 nm时,首次锂化后不会出现裂纹,然而当高于150 nm时,颗粒在首次锂化后会出现表面裂纹,并在随后的锂化过程中不断膨胀和破裂[21],如图 4所示。

纳米硅具有锂离子扩散距离短、表面积大和晶界传输快等优点,但纳米硅易团聚增加了锂离子传输距离。此外,高活性的硅表面易形成过厚的SEI,降低库伦效率,限制可逆容量[22]。

目前,硅碳复合化可以有效解决硅负极的问题。硅碳复合材料结合了两者的优势,既提高了锂存储容量又增加了电极导电性[22]。硅碳复合材料可以缓冲硅的体积变化,形成稳定SEI,提高电池比容量、循环稳定性和首次库伦效率[23]。综上所述,纳米硅碳复合材料是一种成功且有前途的策略。

2 硅碳复合材料结构设计硅碳复合材料结构设计是适应放电/充电过程中硅负极体积变化的最具体和有效的方法[24]。这些结构化设计包括不同的纳米结构硅、硅/碳的复合形态结构以及硅或碳的原子级结构设计。硅碳复合材料的结构按照其微观结构可分为4类,即核壳结构、蛋黄结构、多孔型结构和嵌入型结构。

2.1 核壳结构核壳结构是由碳层包覆Si核形成的复合材料,有以下特性:首先,保护性碳壳起到缓冲作用,减轻硅的体积膨胀,避免硅的开裂和压碎;其次,碳壳可以有效地防止活性Si与电解质接触,从而减少副反应并有助于形成稳定的SEI;此外,导电碳涂层增加了整体的电子和离子电导率,且促进了Li+的传输。

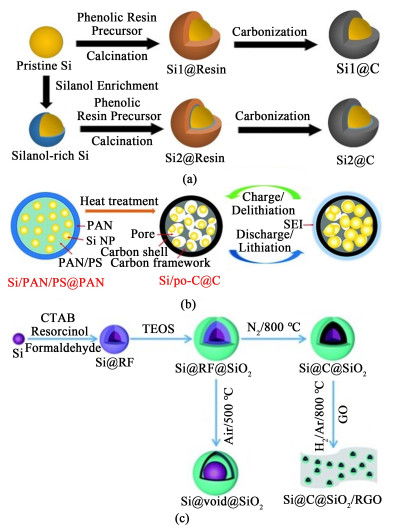

Fox等[25]对硅表面进行改性后在包覆碳制备Si/C核壳复合材料[图 5(a)], 研究表明未改性的Si1@C的放电容量分别为3 431 mAh ·g-1,首次库伦效率为55.7%,改性后的Si2@C的放电容量为2 903 mAh ·g-1,首次库伦效率为62.0%,结果表明,表面改性有助于形成更均匀的核壳结构,进而获得稳定的循环性能,所以改性Si表面电导率以及调整活性材料中碳含量是未来研究的重点。Zhang等[26]采用同轴静电纺丝制备了核壳结构Si/C纤维[图 5(b)],其内部具有蜂窝状碳骨架。该Si/C复合负极在电池中表现出高比容量和容量保持率。在200 mA ·g-1下,首次可逆容量达997 mAh ·g-1,经过150次循环后容量保持率为71%。在500 mA ·g-1下,经过300次循环后仍能保持603 mAh ·g-1的可逆容量。Si/C纤维的优异的电化学性能归因于其分级结构,蜂窝状碳骨架既缓冲了硅的体积膨胀又提高了导电性。碳壳避免Si与电解液直接接触,提高了循环和结构稳定性。Wu等[27]开发了一种夹层双核壳结构的负极材料[如图 5(c)],其外壳层为SiO2,碳层位于壳层和硅核之间。为提高电子/离子传输能力,作者将Si@C@SiO2与还原氧化石墨烯(rGO)复合制备Si@C@SiO2/rGO复合材料。在500 mA ·g-1的电流密度下,500次循环后,Si@C@ SiO2/rGO复合材料的可逆容量高达753.8 mAh ·g-1,容量保持率为91%。该双核壳结构避免了电解液与活性硅发生副反应,利于稳定SEI的生成。

如上所述,核壳结构设计充分利用外部壳层和内部活性硅来提高硅负极的整体性能。在设计该结构时,需要的因素如下:(1)硅颗粒在内部空间均匀地分散有利于减缓负极材料在锂化过程中体积膨胀产生的机械应力;(2)碳壳厚度会影响材料的锂离子扩散速率;(3)不同的碳源具有不同的化学性质和结构特点,这将直接影响复合材料的电化学性能。

2.2 蛋黄壳结构蛋黄壳结构是在核壳结构基础上进行改进,在内核与外壳之间引入空隙空间,形成的一种新型纳米多相复合材料[28]。蛋黄壳型的Si/C复合材料呈现一种特殊的碳层构型,它不但具有常规核壳结构的优势,而且其空腔结构可释放硅锂化过程中体积膨胀产生的机械应力,从而保证材料在充放电过程中结构的稳定性,有利于稳定SEI的生成[29]。

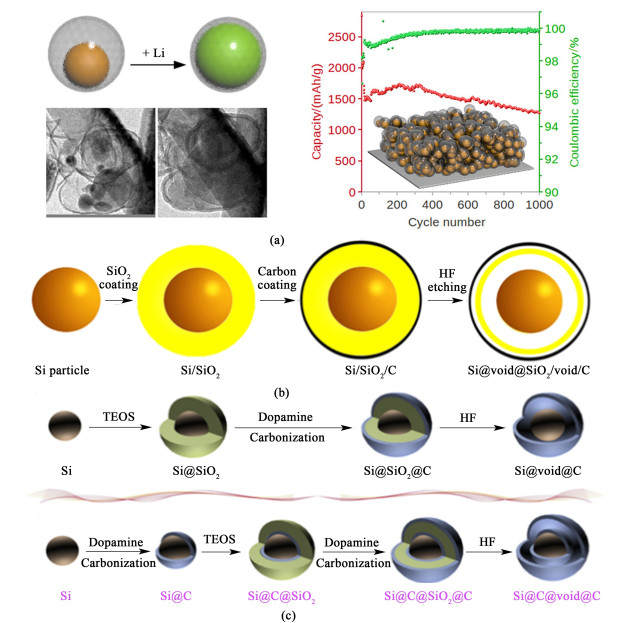

Liu等[30]开发了一种室温溶液制备Si/C复合材料的方法,结合了纳米硅、稳定SEI的生成、孔隙空间控制和可扩展制备等4个因素。图 6(a)为制备过程:首先,用SiO2包覆硅纳米颗粒后,再涂覆聚多巴胺并进行碳化形成氮掺杂碳涂层;然后,用HF选择性蚀刻SiO2层,得到蛋黄壳Si@void@C结构。该结构中的空隙空间为硅颗粒发生体积膨胀提供了应力释放空间,使碳壳保持完整。该蛋黄壳复合材料在100 mA ·g-1下具有800 mAh ·g-1的首次比容量,经过1 000次循环后,容量保持率为74%,库仑效率高达99.84%。Yang等[31]使用HF溶液选择性刻蚀Si/SiO2/C结构中的SiO2,成功合成了Si/void/SiO2/void/C双蛋黄蛋壳纳米结构[图 6(b)]。该结构具有SiO2包覆层、导电碳包覆层和2个内部空隙,展现出了优异的电化学性能。经过430次循环后,可逆比容量达到956 mAh ·g-1,容量保持率为83%。双蛋黄壳结构的优势在于保留内部空隙空间以及高强度的SiO2层包裹,能有效限制硅在锂化过程中的体积膨胀。此外,具有化学惰性、多孔结构和选择渗透性的SiO2和碳层作为双重屏障,能有效隔绝电解液,避免了形成的SEI过厚。Xie等[32]使用四乙氧基硅烷(TEOS)作为包覆SiO2层的硅源,先后包覆碳层和氧化层,然后再包覆碳涂层,形成3层壳包裹硅核的结构,再通过HF蚀刻SiO2层,得到一种双空腔的硅碳复合材料[图 6(c)]。Si@C@void@C电极展现出高可逆容量和优异的循环稳定性。在100 mA ·g-1下,初始比容量达到1 910 mAh ·g-1,容量保持率为71%。在500 mA ·g-1电流密度下,50次循环后比容量为1 366 mAh ·g-1。其优异的电化学性能归因于空隙空间的充分利用,内部碳壳不仅降低了电阻,还避免了硅与电解液发生副反应。

综上,Si/多碳壳纳米结构可以表现出更好的电化学性能。与核壳结构类似,碳壳的设计、厚度以及空隙空间是制备优异的蛋黄壳结构复合材料的关键要素。此外,制备过程中酸碱蚀刻引起的环境问题、空隙空间的预留及因比表面积大而导致振实密度和体积容量低等问题也是值得进一步研究的问题。

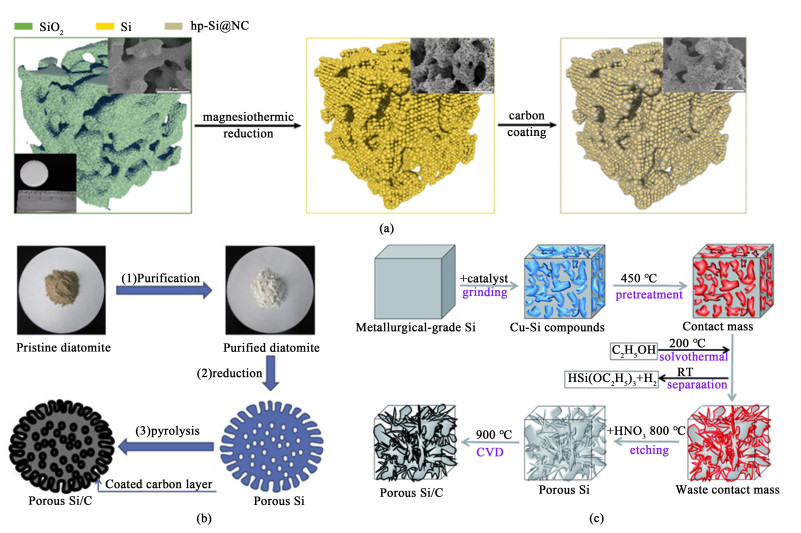

2.3 多孔结构多孔硅常用模板法来制备,多孔硅内部空隙可以缓冲硅合金化过程中的体积膨胀,释放Si内部机械应力[33, 34]。因此,由多孔硅形成的硅碳复合材料在循环过程中具有出色的循环稳定性和结构稳定性[35, 36]。近期,Liu等[37]采用镁热还原和聚多巴胺热解的溶胶-凝胶工艺制备了氮掺杂碳包覆的多级多孔硅(hp-Si@NC)复合材料[图 7(a)]。所制备的hp-Si@NC复合材料展现了出色的电化学性能。在首个循环中,放电容量为1 077 mAh ·g-1,充电容量为723 mAh ·g-1,100次循环后仍保持约700 mAh ·g-1的可逆容量。这种优异性能的实现源于复合材料的多层多孔结构设计,其中多孔硅骨架提供了充足的适应空间和锂离子扩散通道。该研究对于改善锂离子电池中硅基负极材料的整体电化学性能具有建设性和启发性的作用。Wang等[38]从多孔硅的来源考虑,选择了具有丰富孔隙结构的硅藻土,并通过简单的低温热处理将其转化为多孔Si,该材料具备精细的自然孔隙结构[图 7(b)]。通过进一步的碳前驱体热解包覆处理,使多孔Si单体表面覆盖1层碳涂层,从而形成多孔硅/碳复合材料,其含有33%碳的多孔Si/C复合材料在第1个循环中表现出约1 628 mAh ·g-1的最高可逆容量。该工作提出了一种环保且具有价格竞争力的Si/C负极材料生产方法。Ren等[39]通过在高压反应釜中直接利用冶金级硅制备多孔硅材料,避免了昂贵设备、模板、剧毒反应物的使用和复杂的加工步骤。在反应中用Cu基催化剂催化Si颗粒与醇反应形成多孔结构,随后采用化学气相沉积法进行碳包覆[图 7(c)]。作者通过调节合成条件来制备最佳形貌和结构的多孔Si/C复合材料中,在50 mA ·g-1的电流密度,50次循环后,充电容量达1 240 mAh ·g-1,远高于商业石墨材料。这种低成本、易操作和可扩展的制备工艺为下一代高性能多孔Si/C负极材料的开发提供了帮助。

总之,在多孔型硅/碳复合材料中,均匀分布在硅颗粒周围的孔道结构能够提供快速的离子传输通道,较大的比表面积可以增加材料的反应活性,从而获得出色的倍率性能,同时在电池快充性能方面占有优势。然而,多孔型硅/碳复合材料负极的制备过程相对复杂,需要控制多孔结构和硅与碳的复合情况。这涉及到合适的材料选择、工艺参数调控及实验设备等方面的技术挑战。

2.4 嵌入式结构嵌入型硅碳负极是最早实现商业化的硅碳负极材料之一,其制备工艺与石墨负极相似[40, 41]。在嵌入型Si/C复合材料中,Si颗粒通常嵌入连续的碳基体中,如石墨、石墨烯、碳纳米管和碳纳米纤维等[42]。其中因石墨具有良好的导电性和机械性能,可提高可逆容量、循环稳定性及倍率性能,因此为制备嵌入式Si/C复合材料最常用的碳基底。

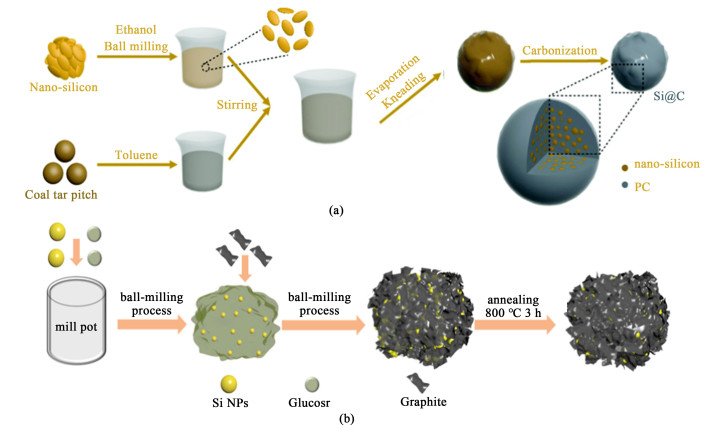

Zhang等[43]使用热解沥青碳作为碳基质,将纳米硅嵌入非晶碳基底中制备了高振实密度的Si@C复合材料[图 8(a)]。作者将Si@C复合材料与商用石墨负极材料混合制备了SiC-G复合材料,其比容量为669.5 mAh ·g-1,首次库伦效率为83.76%,平均库伦效率为99.88%,250次循环后容量保持率为80.10%。Si@C-G/NCM全电池经过500次循环后容量保持率为84.8%。这种高硅含量的硅碳复合材料结构对于推进高比容量硅碳复合材料的商业化应用具有重要意义。Du等[44]由两步球磨结合退火处理制备了Si嵌入的碳/石墨复合材料,通过热等离子体制备硅纳米颗粒嵌入石墨和葡萄糖衍生的碳基体中[图 8(b)]。这种双导电碳壳的Si/C复合材料实现硅纳米颗粒的保护及缓冲体积膨胀,展现出超稳定的容量(670 mAh ·g-1)和高首次库伦效率(89.4%),850个循环后容量保持率达到85%,在5 A ·g-1的电流密度下表现出良好的倍率性能。

总之,嵌入式硅碳负极通过碳基质的包覆和约束,能够有效抑制硅颗粒的体积膨胀和团聚,提高材料的结构稳定性,增加循环寿命。此外,嵌入式硅碳负极的制备工艺相对成熟,能够与现有的电池生产工艺相兼容,这降低了工业化生产的难度,有利于实际应用和商业化推广。尽管嵌入式硅碳负极具有许多优点,但仍存在一些挑战。例如,硅颗粒与碳基材料之间的界面相互作用对电池性能至关重要。界面问题包括界面稳定性、电子传导和离子传输等,需要解决界面反应、电解液渗透以及界面结构优化等方面的挑战。在嵌入式硅碳负极制备方面,其制备成本相对较高,而且某些制备方法可能存在复杂的工艺流程和低产率问题。因此,降低制备成本并实现可扩展性仍然是一个挑战。所以,仍然需要进一步的研究和技术改进,以便提高硅碳负极的循环稳定性和结构稳定性。

2.5 小结表 1为不同结构Si/C复合材料的电化学性能对比。

| Si/C的结构类型 | 复合材料名称 | 电流密度/(mA·g-1) | 比容量/(mAh·g-1) | 首次库伦效率/% | 循环圈数 | 容量保持率/% | 参考文献 |

| 核壳结构 | Si1@C | 20 | 3 431 | 55.7 | 200 | 50.7 | [25] |

| 核壳结构 | Si/po-C@C | 200 | 997 | 65 | 150 | 71 | [26] |

| 核壳结构 | Si@C@SiO2/rGO | 500 | 997.8 | 80.70 | 500 | 720 | [27] |

| 蛋黄壳 | Si@void@C | 100 | 2 833 | 96.00 | 1 000 | 74 | [30] |

| 蛋黄壳 | Si/void/SiO2/void/C | 460 | 956 | 430 | 83 | [31] | |

| 蛋黄壳 | Si@C@void@C | 100 | 1 910 | 50 | 71 | [32] | |

| 多孔结构 | HP-Si@NC | 200 | 1 077 | 67.10 | 100 | 64.9 | [37] |

| 多孔结构 | 多孔Si/C | 50 | 1 628 | 70.50 | 30 | [38] | |

| 多孔结构 | 多孔Si/C | 50 | 1 240 | 78 | 50 | 83.4 | [39] |

| 嵌入式 | Si@C-G | 100 | 669.5 | 83.76 | 250 | 80.1 | [43] |

| 嵌入式 | Si/C | 200 | 791.8 | 89.40 | 850 | 85 | [44] |

| 核壳结构 | Si@FG/C) | 500 | 400 | 74 | 300 | 90 | [48] |

| 核壳结构 | GSCC | 200 | 1 100.6 | 78 | 100 | 73 | [49] |

| 嵌入式 | Si/C | 50 | 1 956 | 83.50 | 150 | 91 | [56] |

| 嵌入式 | Si@C@rGO | 100 | 1 599 | 75.30 | 50 | 100 | [57] |

| 嵌入式 | Si/C | 1 000 | 1 590 | 85 | 100 | 93.7 | [63] |

| 核壳结构 | Si/C | 200 | 2 000 | 90 | 55 | 85 | [64] |

| 核壳结构 | SGC | 500 | 517 | 92 | 100 | 96 | [65] |

| 核壳结构 | SiNW/GM | 200 | 580 | 80 | 100 | 90 | [66] |

| 多孔结构 | NP-Si@C/Gr | 100 | 1 550.3 | 78.60 | 100 | 97.7 | [68] |

| 多孔结构 | G/Si@C | 100 | 637.7 | 77.90 | 100 | 89.5 | [69] |

Si/C复合材料的结构设计对电池的电化学性能至关重要,需要从以下几个方面进行考虑:(1)控制硅颗粒尺寸:采用纳米硅作为活性材料,确保高理论比容量和结构稳定性。(2)选择合适的碳基质:碳基质能提供电子传导通道、缓冲硅的体积膨胀和增强结构稳定性,但需考虑导电性能、孔隙结构和与硅的界面相容性。(3)优化硅与碳的相互作用:调控硅与碳之间的相互作用,如化学键和物理键的形成,增加硅颗粒在碳基质中的分散性和稳定性。(4)控制碳包覆层的厚度和均匀性性是关键:适宜碳层厚度可缓解硅颗粒的体积膨胀,提高结构稳定性。(5)设计多孔结构:引入多孔结构提高离子扩散速率和电荷传输速度,通过调控孔隙结构的大小、分布和连通性,增强容量储存和电化学性能。

总之,Si/C复合材料的结构设计旨在实现硅颗粒的高分散度、结构稳定性和优良的电化学性能。通过合理选择碳基质、优化界面相互作用、控制碳包覆层厚度和设计多孔结构等方法,可优化Si/C复合材料的结构,提升其在锂离子电池等领域的应用性能。

3 硅碳负极材料的制备方法近年来,研究者们提出了多种策略来制造Si/C复合材料,主要是为了解决硅负极在充放电过程中的体积膨胀问题[45, 46]。根据所采用的合成方法的不同,可以将Si/C复合材料分为几类,包括球磨法、喷雾干燥法、化学气相沉积(CVD)和液体固化法等。在此,从商业可行性的角度全面回顾了不同方法制备的多种具有代表性的Si/C复合材料的形貌结构和电化学性能,以对其在负极材料领域应用的可行性进行评估。

3.1 机械球磨法高能机械球磨因其低成本、简单和高效等优点在制备Si/C复合材料方面备受关注[47]。其主要是将材料放入研磨锅中利用研磨球和颗粒之间的碰撞以及高温高能的作用使材料发生变形断裂、晶粒细化、尺寸减小、表面改性甚至新的化学反应。在Si/C负极材料的制备工艺中,机械球磨法是常用的技术之一。

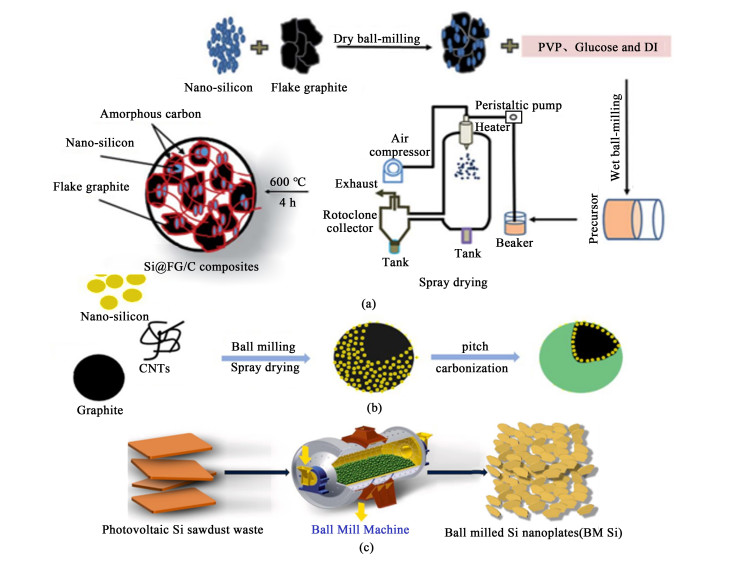

WANG等[48]结合球磨和喷雾干燥相的方法制备了硅@鳞片石墨/ 非晶碳(Si@FG/C)复合材料[图 9(a)]。Si@FG/C复合材料表现出优异的电化学性能,首次比容量超过400 mAh ·g-1,在500 mA ·g-1电流密度下,300次循环后容量保持率为90%。其优异性能在于多孔Si@FG/C复合材料的独特结构,孔隙可以缓冲Si在循环中的体积变化,无定形碳提供导电作用,且将Si纳米颗粒固定在鳞片石墨上。Huang等[49]通过静电自组装将Si纳米颗粒与碳纳米管混合,然后通过球磨和喷雾干燥技术与石墨混合后进行碳涂层包覆制备分层结构的石墨/硅/碳纳米管/碳(GSCC)复合材料[图 9(b)]。GSCC电极在200 mA ·g-1下有高达1 100.6 mAh ·g-1的比容量,首次库伦效率为78%,循环后容量保持率为73%。该合成策略改善了Si的导电性,减缓了Si的体积膨胀,为Si/C负极在锂离子电池应用中提供了可行的工业化替代方案。Zhang等[50]通过球磨直接将光伏硅废料转化为硅纳米片(BM Si)作为锂离子电池负极材料[图 9(c)]。球磨过程中BM Si表面生成了1层薄的SiO层,这种纳米尺寸的BM Si和SiO层可以缓冲Si负极在循环中的体积变化。BM Si复合材料表现出了优异的电化学性能,其初始容量高达2 196 mAh ·g-1,在100 mA ·g-1的电流密度下,100次循环后,仍保持1 480 mAh ·g-1的稳定容量,高于商业Si纳米颗粒负极。该研究提供了从硅废料到纳米硅的低成本、工业化和规模化的合成工艺路线。

对Si/C复合材料的球磨制备工艺来说,虽然球磨可以显著减小Si的粒径、实现Si的均匀分布提高电池容量和容量保持率,但球磨参数对产品质量有重要影响。过长的研磨时间会导致团聚,影响循环寿命和稳定性。过高的表面积会降低首次循环的库仑效率,增加不可逆容量。机械研磨还存在杂质、高能耗、表面氧化、结构不稳定和粒度分布宽等缺点。因此,机械球磨法制备Si/C负极材料仍需进一步研究。

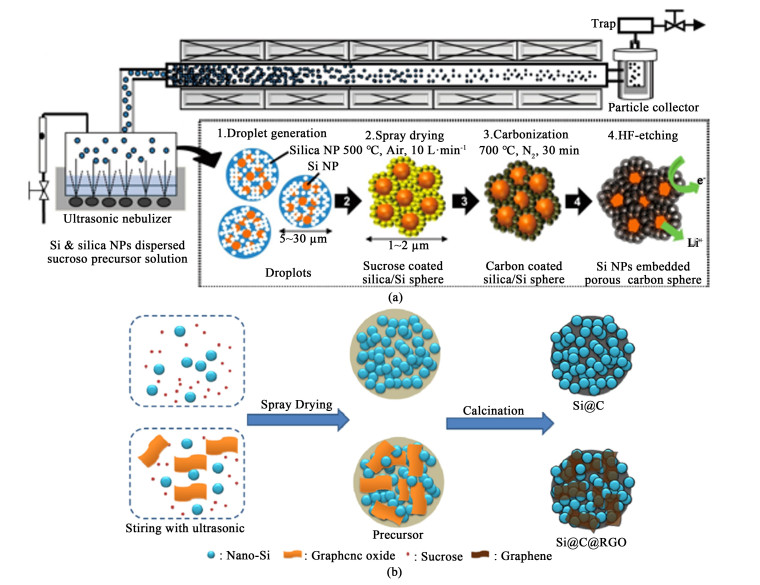

3.2 喷雾干燥法除了高能机械球磨,喷雾干燥也是一种可扩展的复合材料制备技术[51, 52]。喷雾干燥是通过将溶液在喷嘴喷入的热蒸汽中蒸发,形成干粉颗粒。通过喷嘴的直径来控制喷出的液滴大小,从而产生尺寸均一的干粉颗粒[53]。喷雾干燥工艺简单、快速且可连续生产产品适用于材料的大规模生产。在锂离子电池的应用中,许多研究表明,通过喷雾干燥技术利用有机物作为碳添加剂可以实现硅和碳基体的良好结合从而提高Si/C复合材料的电化学性能[54, 55]。

Jung等[56]利用工业上建立的喷雾干燥技术,制备了硅纳米颗粒嵌入多孔碳颗粒的Si/C复合颗粒[图 10(a)]。通过在前驱体溶液中添加硅纳米颗粒,使用SiO2模板进行高通量连续喷雾干燥,让硅纳米颗粒完全封装在多孔碳球中。该复合材料电极表现出优异的电化学性能,在50 mA ·g-1电流密度下的放电比容量为1 956 mAh ·g-1,150次循环后容量保持率为91%。这项工作为工业化合成优质硅纳米结构提供了一种可行的制备方案。Pan等[57]通过喷雾干燥方法结合煅烧工艺成功制备了微型Si@C@rGO复合材料[图 10(b)]。有碳层和高导电性石墨烯双重包裹的Si@C@rGO复合材料表现出优异的循环稳定性和倍率性能。在100 mA ·g-1的电流密度下,Si@C@rGO负极首次循环可逆比容量达到1 599 mAh ·g-1,50次循环后容量无衰减。在200 mA ·g-1的电流密度下,从第4次到第100次循环,表现出94.9%的良好容量保持率。此外,即使在高电流密度下(2 000 mA ·g-1),Si@C@rGO负极仍具有951 mAh ·g-1的高可逆比容量,并在经受高电流密度后恢复至1 751 mAh ·g-1 (100 mA ·g-1电流密度)。碳壳和石墨烯的包裹不但有效降低了Si与电解液的接触面积,提高了导电性,还有效地缓解了硅的体积变化。该工艺适用于大规模工业化生产硅基复合材料,并可推广到其他具有应用前景的低电导率微米电极材料的设计。

|

| 图 10 (a) 超声雾化干燥过程的示意图以及嵌入多孔碳球中的Si纳米颗粒(Si@po-C)合成的示意图[56]; (b) Si@C@rGO合成示意图[57] Fig.10 (a) A schematic of ultrasonic spray drying process and the schematic illustration for the synthesis of Si NPs embedded in porous carbon spheres (Si@po-C)[56]; (b)Schematic illustration of the synthesis of Si@C@rGO[57] |

| |

喷雾干燥技术在制备Si/C复合材料,具有以下优点:复合材料易形成气孔结构有助于缓解Si的体积膨胀;形成的球形结构具有粒径分布大和堆积密度高,可提高体积能量密度;此外,该方法简单、连续且可扩展适用于商业化应用。然而,该技术也存在缺点,比如难以精确控制颗粒的形成和生长,导致粒度分布不均匀;颗粒间相互作用可能导致团聚,减小比表面积和降低电化学活性;制备的硅碳材料可能存在结构不稳定和成本昂贵等问题。为了改进这些缺点,可通过优化工艺参数、表面修饰和添加剂等手段提高材料的均匀性、稳定性和电化学性能。

3.3 化学气相沉积法化学气相沉积(CVD)技术可合成高质量沉积物,在控制纳米级厚度方面具有优势[58, 59]。已有研究用硅烷(SiH4)气体作为Si前驱体,通过CVD法制备Si/C复合材料[60, 61]。研究表明化学气相沉积可有效地在衬底材料的表面或内部沉积硅[62]。

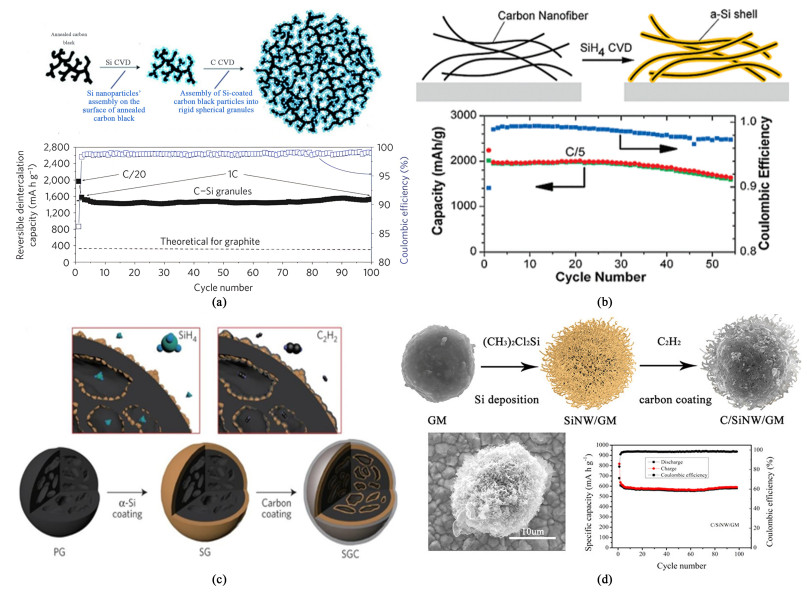

Magasinski等[63]使用化学气相沉积(CVD)技术在具有分支结构的碳黑表面生长纳米硅颗粒,再进行碳包覆后得到Si/C复合材料[图 11(a)]。可通过改变包覆碳层和沉积的硅颗粒大小实现复合材料的孔径的控制。该复合材料组装的电极具有出色的倍率性能,在1和8 A ·g-1的电流密度下,复合负极的比容量分别为1 590和870 mAh ·g-1,相当于50 mA ·g-1电流密度下容量的82%和45%。Cui等[64]通过将非晶硅包覆在碳纳米纤维上形成Si/C核壳结构,制备了碳/硅核/壳纳米线复合材料[图 11(b)]。该复合材料具有高达2 000 mAh ·g-1的首次可逆比容量,第1个循环的库伦效率为90.0%,后续循环的库伦效率为98.0%~99.6%。碳壳在锂化过程中受到的结构应力和损伤较小,提供了机械支撑和高效的电子传导。另外,作者通过CVD方法将硅纳米层嵌入石墨中,并再包覆碳层,获得了纳米硅嵌入石墨/碳(SGC)复合材料[图 11(c)]。该SGC复合材料实现了硅和石墨之间的良好兼容性,解决了传统机械研磨造成的石墨粉碎裂和未结合的硅颗粒结构失效所引起的副反应问题[65]。Liu等[66]利用氯甲基硅烷作为Si源,采用CVD法制备了硅纳米线/石墨微球(SiNW/GM)复合负极[图 11(d)]。该方法避免了昂贵且危险的硅烷气体的使用,降低了化学气相沉积法的成本,在实现硅/石墨复合材料的大规模制备的同时增强了硅与石墨的结合强度。该负极表现出优异的电化学性能,在200 mA ·g-1电流密度下循环100次后的比容量为580 mAh ·g-1,5 A ·g-1电流密度下的倍率性能为300 mAh ·g-1。这种经济方便、设备要求低的制备方法适用于先进锂离子电池的工业批量生产,并推动了Si/C复合材料在实际应用中的进展。

|

| 图 11 (a) 通过分层自下而上组装形成Si-C纳米复合颗粒的示意图[63]; (b) 碳纳米纤维上Si涂层的示意图[64]; (c) SGC混合材料制备过程的示意图[65]; (d) C/SiNW/GM的制备过程[66] Fig.11 (a) Schematic of Si-C nanocomposite granule formation through hierarchical bottom-up assembly[63]; (b)Schematic illustration of Si coating onto carbon nanofirbers[64]; (c)Schematic of the fabrication process for the SGC hybrid[65]; (d)Schematic diagram of the C/SiNW/GM composites[66] |

| |

总之,CVD工艺是一种简单合成高性能Si/C复合材料的方法,具有以下优点:(1)能实现硅均匀沉积,提高Si与碳基体的相容性;(2)沉积纳米硅可缓解体积膨胀;(3)碳材料提高导电性并承受硅膨胀引起的应力变化。然而,CVD法仍存在以下缺点:复杂设备和高温操作条件会增加成本;材料结构和形貌难以控制;只适用于小规模实验室制备,不利于大规模和商业化生产;制备的Si/C负极材料硅含量较低,限制其储锂能力。为了改进,可结合其他方法和工艺提高制备效率、优化材料结构,并探索更经济、可控性更好的制备方法。

3.4 液相固化法液相固化法是将固体粉末被分散在溶剂中并搅拌,形成均匀的浆液,然后在搅拌过程中溶剂蒸发,使2种或多种材料结合形成粉状样品。研究者们已经使用液相固化法成功制备了多种结构的Si/C复合材料[67]。在工业上,纳米硅/沥青/石墨复合材料已成为一种可行的候选负极材料。

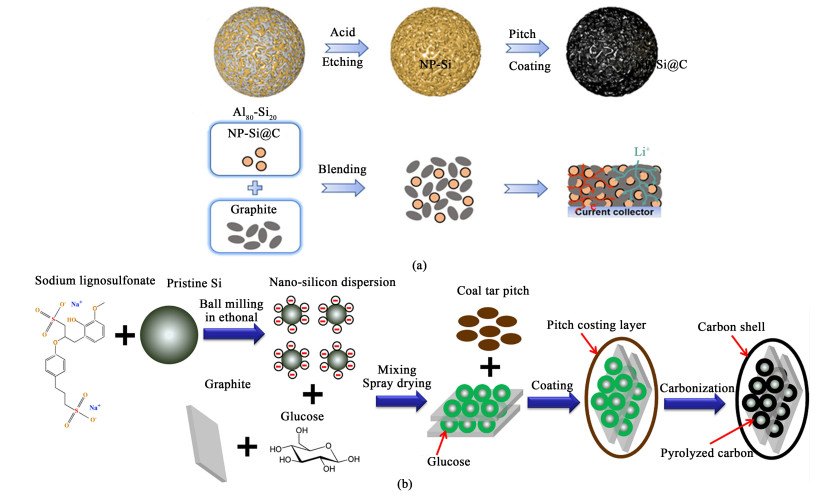

Liu等[68]通过酸洗脱合金法和沥青涂层制备了沥青热解碳包覆纳米多孔Si/石墨(NP-Si@C/Gr)复合材料[图 12(a)]。NP-Si经过选择性去除Al后形成,研磨混合石墨后进行沥青包覆,形成NP-Si@C/Gr复合材料。牢固的碳层包覆提升了Si与石墨的界面接触及导电性。在100次循环后NP-Si@C/Gr的可逆容量达到764.2 mAh ·g-1,明显优于NP-Si/Gr (328.1 mAh ·g-1)。在100 mA ·g-1的电流密度下,放电容量为1 165.1 mAh ·g-1,经过高电流密度放电后仍可恢复到1 138.4 mAh ·g-1。Li等[69]通过液相球磨法获得纳米硅并将其与石墨混合,然后再进行沥青热解包覆从而获得新型核壳结构G/Si@C复合材料[图 12(b)]。通过简单的液相球磨制备纳米尺寸的硅颗粒并使其在石墨表面均匀分布。该结构的特点是内部预留的空隙空间可适应硅的大体积变化而非晶碳壳有利于产生稳定的SEI膜。因此,该复合材料表现出优异的结构完整性和电化学性能。G/Si@C负极具有637.7 mAh ·g-1的高可逆容量,初始效率为77.9%,100次循环后容量保持率为89.5%。该工作为硅基负极材料的商业化利用提供了巨大的助力。

总之,因液相固化方法简单,所以它在Si/C复合负极的商业化应用中备受关注,但它对活性物质的物理性质和合成工艺有一定影响,尤其是在合成产物的粒径和均匀性2大方面。因此,通过液相固化方法合成的复合材料也会对直接对材料的电化学性能产生影响。通过进一步的研究和改进液相固化方法,可以有效地控制材料的结构和性能,从而提高硅碳复合负极的电化学性能和循环稳定性。

3.5 小结如上所述,每种合成方法都有其优点和限制。在锂离子电池的实际应用中,追求高性能的同时,还应考虑效率、成本和复杂性等因素。目前制备Si/C复合材料的方法主要包括球磨法、喷雾干燥、化学气相沉积(CVD)和液相固化法等。球磨和喷雾干燥方法简单、可扩展且成本较低,但可能导致结构不稳定和松散,而CVD和液相固化法则需要精确控制实验条件,成本较高但能有效解决团聚问题。在选择制备Si/C复合材料的方法时,需综合考虑成本、扩展性、结构稳定性和性能等因素。因此,在制备硅碳负极材料过程中往往将2种或2种以上方法相结合,以实现材料性能与制备成本的折中。

4 总结与展望硅碳负极材料是一种有前途的锂离子电池负极材料,具有高能量密度、高功率密度和长循环寿命等优点,因此受到了广泛的关注和研究。经过多年的研究,已经取得了一些进展。对于理想的硅碳负极材料应具备以下几个特点:(1)具有高比表面积:进而提高材料的反应活性和电化学性能。(2)合理的硅和碳比例:这可以保证材料具有足够的硅储锂能力和足够的碳导电性能。(3)良好的机械稳定性:避免硅在锂化过程因体积膨胀/收缩而造成材料的碎裂和损坏。(4)高的电导率:碳具有良好的导电性能,以保证电池具有高的功率输出。(5)长循环寿命:良好的稳定性和耐久性,可以实现长循环寿命。(6)易于制备:合成工艺简便、成本低,以便实现大规模的生产和应用。

为了推进硅碳负极的商业化应用,还面临着许多挑战。硅碳负极材料的性能仍需进一步提高,才能实现更高能量密度和更长循环寿命。研究人员正在通过优化材料结构和制备工艺等手段来提高材料性能。但目前硅碳负极材料仍处于实验室研究阶段,还需要进一步改进工艺降低成本,才能实现大规模商业化生产。因此,需要加快研究和开发进程,推动其向商业化方向迈进。硅碳负极材料可以与其他技术相结合,如钛酸锂正极材料、高电压电解质等,以进一步提高电池的性能和安全性。这些技术的发展也将促进硅碳负极材料的工业化进程。

总的来说,硅碳负极材料具有广阔的应用前景,在电动汽车、储能设备、移动电源等领域具有重要的应用价值。未来,随着技术的不断提高和成本的降低,硅碳负极材料有望实现大规模商业化生产。

| [1] |

KIM T, SONG W, SON D Y, et al. Lithium-ion batteries: Outlook on present, future, and hybridized technologies[J]. Journal of Materials Chemistry A, 2019, 7(7): 2942-2964. DOI:10.1039/C8TA10513H |

| [2] |

董浩, 王影, 鲁春驰, 等. 一步法制备钛酸锂复合电极及其性能研究[J]. 化学工业与工程, 2024, 41(3): 154-160. DONG Hao, WANG Ying, LU Chunchi, et al. Preparation and properties of lithium titanate composite electrode by one-step method[J]. Chemical Industry and Engineering, 2024, 41(3): 154-160. (in Chinese) |

| [3] |

WHITTINGHAM M S. Lithium batteries: 50 years of advances to address the next 20 years of climate issues[J]. Nano Letters, 2020, 20(12): 8435-8437. DOI:10.1021/acs.nanolett.0c04347 |

| [4] |

LUO F, LIU B, ZHENG J, et al. Review—Nano-silicon/carbon composite anode materials towards practical application for next generation Li-ion batteries[J]. Journal of the Electrochemical Society, 2015, 162(14): A2509-A2528. DOI:10.1149/2.0131514jes |

| [5] |

ZHANG J, CHEN Y, CHEN X, et al. Preparation of graphene-like carbon attached porous silicon anode by magnesiothermic and nickel-catalyzed reduction reactions[J]. Ionics, 2020, 26(12): 5941-5950. DOI:10.1007/s11581-020-03746-8 |

| [6] |

KWON H J, HWANG J Y, SHIN H J, et al. Nano/microstructured silicon-carbon hybrid composite particles fabricated with corn starch biowaste as anode materials for Li-ion batteries[J]. Nano Letters, 2020, 20(1): 625-635. DOI:10.1021/acs.nanolett.9b04395 |

| [7] |

ZHANG L, AL-MAMUN M, WANG L, et al. The typical structural evolution of silicon anode[J]. Cell Reports Physical Science, 2022, 3: 100811. DOI:10.1016/j.xcrp.2022.100811 |

| [8] |

WANG J, GAO C, YANG Z, et al. Carbon-coated mesoporous silicon shell-encapsulated silicon nano-grains for high performance lithium-ion batteries anode[J]. Carbon, 2022, 192: 277-284. DOI:10.1016/j.carbon.2022.02.063 |

| [9] |

WANG F, LIN S, LU X, et al. Poly-dopamine carbon-coated stable silicon/graphene/CNT composite as anode for lithium ion batteries[J]. Electrochimica Acta, 2022, 404: 139708. DOI:10.1016/j.electacta.2021.139708 |

| [10] |

WU H, CUI Y. Designing nanostructured Si anodes for high energy lithium ion batteries[J]. Nano Today, 2012, 7(5): 414-429. DOI:10.1016/j.nantod.2012.08.004 |

| [11] |

刘园园, 谢海妹, 亢一澜, 等. 锂离子电池硅/热解聚苯胺复合负极材料的研究[J]. 化学工业与工程, 2018, 35(5): 28-34. LIU Yuanyuan, XIE Haimei, KANG Yilan, et al. Study of Si/p-PANI anode materials for lithium ion batteries[J]. Chemical Industry and Engineering, 2018, 35(5): 28-34. (in Chinese) |

| [12] |

CUI Y. Silicon anodes[J]. Nature Energy, 2021, 6: 995-996. DOI:10.1038/s41560-021-00918-2 |

| [13] |

LI H, LI X, WANG D, et al. Scalable synthesis of silicon nanoplate-decorated graphite for advanced lithium-ion battery anodes[J]. Nanoscale, 2021, 13(5): 2820-2824. DOI:10.1039/D0NR07216H |

| [14] |

HUANG P, LIU B, ZHANG J, et al. Silicon/carbon composites based on natural microcrystalline graphite as anode for lithium-ion batteries[J]. Ionics, 2021, 27(5): 1957-1966. DOI:10.1007/s11581-021-03977-3 |

| [15] |

LIMTHONGKUL P, JANG Y I, DUDNEY N J, et al. Electrochemically-driven solid-state amorphization in lithium-silicon alloys and implications for lithium storage[J]. Acta Materialia, 2003, 51(4): 1103-1113. DOI:10.1016/S1359-6454(02)00514-1 |

| [16] |

ZHANG X, WANG Y, MIN B, et al. A controllable and byproduct-free synthesis method of carbon-coated silicon nanoparticles by induction thermal plasma for lithium ion battery[J]. Advanced Powder Technology, 2021, 32(8): 2828-2838. DOI:10.1016/j.apt.2021.06.003 |

| [17] |

ZHANG H, YANG Y, REN D, et al. Graphite as anode materials: Fundamental mechanism, recent progress and advances[J]. Energy Storage Materials, 2021, 36: 147-170. DOI:10.1016/j.ensm.2020.12.027 |

| [18] |

LI P, KIM H, MYUNG S T, et al. Diverting exploration of silicon anode into practical way: A review focused on silicon-graphite composite for lithium ion batteries[J]. Energy Storage Materials, 2021, 35: 550-576. DOI:10.1016/j.ensm.2020.11.028 |

| [19] |

LU Y, YE Z, ZHAO Y, et al. Graphene supported double-layer carbon encapsulated silicon for high-performance lithium-ion battery anode materials[J]. Carbon, 2023, 201: 962-971. DOI:10.1016/j.carbon.2022.10.010 |

| [20] |

LIU X, LIU H, CAO Y, et al. Silicon nanoparticles embedded in chemical-expanded graphite through electrostatic attraction for high-performance lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2023, 15(7): 9457-9464. |

| [21] |

LIU X, ZHONG L, HUANG S, et al. Size-dependent fracture of silicon nanoparticles during lithiation[J]. ACS Nano, 2012, 6(2): 1522-1531. DOI:10.1021/nn204476h |

| [22] |

LIU H, YANG W, CHE S, et al. Silicon doped graphene as high cycle performance anode for lithium-ion batteries[J]. Carbon, 2022, 196: 633-638. DOI:10.1016/j.carbon.2022.05.018 |

| [23] |

KANG M, HEO I, KIM S, et al. High-areal-capacity of micron-sized silicon anodes in lithium-ion batteries by using wrinkled-multilayered-graphenes[J]. Energy Storage Materials, 2022, 50: 234-242. DOI:10.1016/j.ensm.2022.05.025 |

| [24] |

LI J, XU Q, LI G, et al. Research progress regarding Si-based anode materials towards practical application in high energy density Li-ion batteries[J]. Materials Chemistry Frontiers, 2017, 1(9): 1691-1708. DOI:10.1039/C6QM00302H |

| [25] |

FOX A M, VRANKOVIC D, BUCHMEISER M R. Influence of the silicon-carbon interface on the structure and electrochemical performance of a phenolic resin-derived Si@C core-shell nanocomposite-based anode[J]. ACS Applied Materials & Interfaces, 2022, 14(1): 761-770. |

| [26] |

ZHANG H, QIN X, WU J, et al. Electrospun core-shell silicon/carbon fibers with an internal honeycomb-like conductive carbon framework as an anode for lithium ion batteries[J]. Journal of Materials Chemistry A, 2015, 3(13): 7112-7120. DOI:10.1039/C4TA06044J |

| [27] |

WU P, GUO C, HAN J, et al. Fabrication of double core-shell Si-based anode materials with nanostructure for lithium-ion battery[J]. RSC Advances, 2018, 8(17): 9094-9102. DOI:10.1039/C7RA13606D |

| [28] |

JIN H, SUN Q, WANG J, et al. Preparation and electrochemical properties of novel silicon-carbon composite anode materials with a core-shell structure[J]. New Carbon Materials, 2021, 36(2): 390-400. DOI:10.1016/S1872-5805(21)60026-4 |

| [29] |

GUO S, HU X, HOU Y, et al. Tunable synthesis of yolk-shell porous Silicon@Carbon for optimizing Si/C-based anode of lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2017, 9(48): 42084-42092. |

| [30] |

LIU N, WU H, MCDOWELL M T, et al. A yolk-shell design for stabilized and scalable li-ion battery alloy anodes[J]. Nano Letters, 2012, 12(6): 3315-3321. DOI:10.1021/nl3014814 |

| [31] |

YANG L, LI H, LIU J, et al. Dual yolk-shell structure of carbon and silica-coated silicon for high-performance lithium-ion batteries[J]. Scientific Reports, 2015, 5: 10908. DOI:10.1038/srep10908 |

| [32] |

XIE J, TONG L, SU L, et al. Core-shell yolk-shell Si@C@Void@C nanohybrids as advanced lithium ion battery anodes with good electronic conductivity and corrosion resistance[J]. Journal of Power Sources, 2017, 342: 529-536. DOI:10.1016/j.jpowsour.2016.12.094 |

| [33] |

ZHANG H, XU J, ZHANG J. Preparation and electrochemical properties of core-shelled silicon-carbon composites as anode materials for lithium-ion batteries[J]. Journal of Applied Electrochemistry, 2019, 49(11): 1123-1132. DOI:10.1007/s10800-019-01356-5 |

| [34] |

CHEN X, LI H, YAN Z, et al. Structure design and mechanism analysis of silicon anode for lithium-ion batteries[J]. Science China Materials, 2019, 62(11): 1515-1536. DOI:10.1007/s40843-019-9464-0 |

| [35] |

娜仁, 田建华, 碗海鹰, 等. 多级结构SnO2及其碳复合物的制备与电化学性能[J]. 化学工业与工程, 2018, 35(2): 16-21. Naren, TIAN Jianhua, WAN Haiying, et al. Preparation and electrochemical properties of hierarchical SnO2 and its carbon composite[J]. Chemical Industry and Engineering, 2018, 35(2): 16-21. (in Chinese) |

| [36] |

TIAN X, XU Q, CHENG L, et al. Enhancing the performance of a self-standing Si/PCNF anode by optimizing the porous structure[J]. ACS Applied Materials & Interfaces, 2020, 12(24): 27219-27225. |

| [37] |

LIU W, WANG J, WANG J, et al. Three-dimensional nitrogen-doped carbon coated hierarchically porous silicon composite as lithium-ion battery anode[J]. Journal of Alloys and Compounds, 2021, 874: 159921. DOI:10.1016/j.jallcom.2021.159921 |

| [38] |

WANG M, FAN L, HUANG M, et al. Conversion of diatomite to porous Si/C composites as promising anode materials for lithium-ion batteries[J]. Journal of Power Sources, 2012, 219: 29-35. DOI:10.1016/j.jpowsour.2012.06.102 |

| [39] |

REN W, WANG Y, ZHANG Z, et al. Carbon-coated porous silicon composites as high performance Li-ion battery anode materials: Can the production process be cheaper and greener?[J]. Journal of Materials Chemistry A, 2016, 4(2): 552-560. DOI:10.1039/C5TA07487H |

| [40] |

LU Y, YE Z, ZHAO Y, et al. Graphene supported double-layer carbon encapsulated silicon for high-performance lithium-ion battery anode materials[J]. Carbon, 2023, 201: 962-971. DOI:10.1016/j.carbon.2022.10.010 |

| [41] |

XIAN Z, TAO J, YU J, et al. Si@SiOx/CNF flexible anode prepared by electrospinning for Li-ion batteries[J]. Russian Journal of Electrochemistry, 2023, 59(5): 430-440. DOI:10.1134/S1023193523050051 |

| [42] |

PARK J M, KIM H, JEON H J, et al. Achieving high-performance Si nanoparticles-embedded carbon fiber film anodes in lithium-ion batteries through low current activation[J]. Electronic Materials Letters, 2023, 19(3): 251-259. DOI:10.1007/s13391-022-00392-2 |

| [43] |

ZHANG W, FANG S, WANG N, et al. A compact silicon-carbon composite with an embedded structure for high cycling coulombic efficiency anode materials in lithium-ion batteries[J]. Inorganic Chemistry Frontiers, 2020, 7(13): 2487-2496. DOI:10.1039/D0QI00302F |

| [44] |

DU Y, YANG Z, YANG Y, et al. Mussel-pearl-inspired design of Si/C composite for ultrastable lithium storage anodes[J]. Journal of Alloys and Compounds, 2021, 872: 159717. DOI:10.1016/j.jallcom.2021.159717 |

| [45] |

LI X, CHO J H, LI N, et al. Carbon nanotube-enhanced growth of silicon nanowires as an anode for high-performance lithium-ion batteries[J]. Advanced Energy Materials, 2012, 2(1): 87-93. DOI:10.1002/aenm.201100519 |

| [46] |

YI R, ZAI J, DAI F, et al. Improved rate capability of Si—C composite anodes by boron doping for lithium-ion batteries[J]. Electrochemistry Communications, 2013, 36: 29-32. DOI:10.1016/j.elecom.2013.09.004 |

| [47] |

LU Y, YE Z, ZHAO Y, et al. Graphene supported double-layer carbon encapsulated silicon for high-performance lithium-ion battery anode materials[J]. Carbon, 2023, 201: 962-971. DOI:10.1016/j.carbon.2022.10.010 |

| [48] |

WANG H, XIE J, ZHANG S, et al. Scalable preparation of silicon@graphite/carbon microspheres as high-performance lithium-ion battery anode materials[J]. RSC Advances, 2016, 6(74): 69882-69888. DOI:10.1039/C6RA13114J |

| [49] |

HUANG Y, LI W, PENG J, et al. Structure design and performance of the graphite/silicon/carbon nanotubes/carbon (GSCC) composite as the anode of a Li-ion battery[J]. Energy & Fuels, 2021, 35(16): 13491-13498. |

| [50] |

ZHANG Y, MA H, YU C, et al. Si nanoplates prepared by ball milling photovoltaic silicon sawdust waste as lithium-ion batteries anode material[J]. Materials Letters, 2023, 331: 133469. DOI:10.1016/j.matlet.2022.133469 |

| [51] |

LI X, ZHANG M, YUAN S, et al. Research progress of silicon/carbon anode materials for lithium-ion batteries: Structure design and synthesis method[J]. ChemElectroChem, 2020, 7(21): 4289-4302. DOI:10.1002/celc.202001060 |

| [52] |

LUO Z, FAN D, LIU X, et al. High performance silicon carbon composite anode materials for lithium ion batteries[J]. Journal of Power Sources, 2009, 189(1): 16-21. DOI:10.1016/j.jpowsour.2008.12.068 |

| [53] |

ZHAO Q, HUANG Y, HU X. A Si/C nanocomposite anode by ball milling for highly reversible sodium storage[J]. Electrochemistry Communications, 2016, 70: 8-12. DOI:10.1016/j.elecom.2016.06.012 |

| [54] |

NZABAHIMANA J, LIU Z, GUO S, et al. Top-down synthesis of silicon/carbon composite anode materials for lithium-ion batteries: Mechanical milling and etching[J]. ChemSusChem, 2020, 13(8): 1923-1946. DOI:10.1002/cssc.201903155 |

| [55] |

WANG D, GAO M, PAN H, et al. Enhanced cycle stability of micro-sized Si/C anode material with low carbon content fabricated via spray drying and in situ carbonization[J]. Journal of Alloys and Compounds, 2014, 604: 130-136. DOI:10.1016/j.jallcom.2014.03.125 |

| [56] |

JUNG D S, HWANG T H, PARK S B, et al. Spray drying method for large-scale and high-performance silicon negative electrodes in Li-ion batteries[J]. Nano Letters, 2013, 13(5): 2092-2097. DOI:10.1021/nl400437f |

| [57] |

PAN Q, ZUO P, LOU S, et al. Micro-sized spherical silicon@carbon@graphene prepared by spray drying as anode material for lithium-ion batteries[J]. Journal of Alloys and Compounds, 2017, 723: 434-440. DOI:10.1016/j.jallcom.2017.06.217 |

| [58] |

ZHU X, CHEN H, WANG Y, et al. Growth of silicon/carbon microrods on graphite microspheres as improved anodes for lithium-ion batteries[J]. Journal of Materials Chemistry A, 2013, 1(14): 4483-4489. DOI:10.1039/c3ta01474f |

| [59] |

FU K, XUE L, YILDIZ O, et al. Effect of CVD carbon coatings on Si@CNF composite as anode for lithium-ion batteries[J]. Nano Energy, 2013, 2(5): 976-986. |

| [60] |

DOU F, SHI L, CHEN G, et al. Silicon/carbon composite anode materials for lithium-ion batteries[J]. Electrochemical Energy Reviews, 2019, 2(1): 149-198. |

| [61] |

ZHANG Z, ZHANG M, WANG Y, et al. Amorphous silicon-carbon nanospheres synthesized by chemical vapor deposition using cheap methyltrichlorosilane as improved anode materials for Li-ion batteries[J]. Nanoscale, 2013, 5(12): 5384-5389. |

| [62] |

PARK B H, JEONG J H, LEE G W, et al. Highly conductive carbon nanotube micro-spherical network for high-rate silicon anode[J]. Journal of Power Sources, 2018, 394: 94-101. |

| [63] |

MAGASINSKI A, DIXON P, HERTZBERG B, et al. High-performance lithium-ion anodes using a hierarchical bottom-up approach[J]. Nature Materials, 2010, 9: 353-358. |

| [64] |

CUI L, YANG Y, HSU C M, et al. Carbon-silicon core-shell nanowires as high capacity electrode for lithium ion batteries[J]. Nano Letters, 2009, 9(9): 3370-3374. |

| [65] |

KO M, CHAE S, MA J, et al. Scalable synthesis of silicon-nanolayer-embedded graphite for high-energy lithium-ion batteries[J]. Nature Energy, 2016, 1(9): 16113. |

| [66] |

LIU B, HUANG P, XIE Z, et al. Large-scale production of a silicon nanowire/graphite composites anode via the CVD method for high-performance lithium-ion batteries[J]. Energy & Fuels, 2021, 35(3): 2758-2765. |

| [67] |

ZHOU R, FAN R, TIAN Z, et al. Preparation and characterization of core-shell structure Si/C composite with multiple carbon phases as anode materials for lithium ion batteries[J]. Journal of Alloys and Compounds, 2016, 658: 91-97. |

| [68] |

LIU Y, LIU X, ZHU Y, et al. Scalable synthesis of pitch-coated nanoporous Si/graphite composite anodes for lithium-ion batteries[J]. Energy & Fuels, 2023, 37(6): 4624-4631. |

| [69] |

LI J, WANG J, YANG J, et al. Scalable synthesis of a novel structured graphite/silicon/pyrolyzed-carbon composite as anode material for high-performance lithium-ion batteries[J]. Journal of Alloys and Compounds, 2016, 688: 1072-1079. |

2024, Vol. 41

2024, Vol. 41