2. 天津职业大学生物与环境工程学院,天津 300410;

3. 天津市化工安全与装备技术重点实验室,天津 300350

2. School of Biological and Environment Engineering, Tianjin Vocational Institute, Tianjin 300410, China;

3. Tianjin Key Laboratory of Chemical Process Safety and Equipment Technology, Tianjin 300350, China

在换热器的应用中普遍存在着结垢问题[1, 2]。换热面结垢会降低传热速率,增加流动阻力和工艺运行成本,造成换热面局部腐蚀甚至穿孔,导致换热器机械性能下降和事故的发生[3-6]。

流化床换热防垢节能技术可以有效地实现换热设备的在线强化传热和防、除垢[7-9]。该技术将流化床技术与换热过程相结合,流化的惰性固体颗粒可以破坏和减薄流动和传热边界层,防止垢核在壁面上的附着,延长结垢的诱导期,进而强化传热和防垢。采用该技术的循环流化床换热器传热效率高、应用范围广、易于制造[10],目前已在无机盐[11]、余热回收[12]、电力[13]、食品[14]、催化裂化[15]和锅炉[16, 17]等行业有了较为广泛的应用,同时,也吸引了众多研究者的关注[18-24]。

由该技术的强化传热和防、除垢机理可知,流化颗粒对加热壁面的碰撞行为对该技术的实施效果具有重要的影响。因此,一些研究者围绕颗粒的碰撞行为开展了相应的研究[25-28]。Pronk等[25]通过压电测量技术考察了流化床和循环流化床中颗粒对加热壁面的碰撞行为。结果表明,流化的颗粒可以去除加热壁面上的沉积物,防止结垢;防垢性能与颗粒对壁面的碰撞频率和强度密切相关。An等[26]通过采集石墨管循环流化床蒸发器中的振动加速度信号,考察了蒸汽压、颗粒加入量和颗粒尺寸等参数对于石墨管不同轴向位置的振动特性的影响。Xu等[27]通过对振动加速度和压降信号的混沌分析,考察了汽-液-固循环流化床蒸发器中多尺度流动行为关联维数的多值现象,并利用小波分解和信号重构确定了中低频信号的特征。Ma等[28]开发了一种可用于测量和分析石墨管循环流化床蒸发器振动加速度的信号采集与处理系统,考察了蒸汽压力、固含率和颗粒尺寸等参数对振动信号的峰度和标准偏差的影响。研究结果对于振动风险评估和强化传热具有一定的参考价值。

Na2SO4是工业生产中重要的化工原料,可用于生产硅酸钠、纸浆和洗涤剂等[29, 30]。然而,在Na2SO4生产的蒸发过程中存在着较为严重的结垢问题,至今尚未得到有效解决。为此,Jiang和Yang等[31, 32]将流化床换热防垢技术应用于Na2SO4溶液的蒸发过程,初步考察了其传热和防、除垢性能。结果表明,流化床换热防垢技术可以有效地解决Na2SO4溶液蒸发过程中的结垢问题,强化传热,在工业上具有广阔的应用前景。但目前针对Na2SO4循环流化床蒸发器中颗粒碰撞行为的研究,则尚未见报道。因此,本研究拟构建1套Na2SO4循环流化床蒸发装置,利用加速度传感器获取颗粒碰撞的加速度信号,并通过对碰撞信号的时域和频域分析,考察颗粒类型、颗粒加入量、循环流速和热通量等参数对于颗粒碰撞行为和传热性能的影响。研究结果有助于进一步揭示流化床换热防垢节能技术的强化传热和防、除垢机理,促进其工业化应用。

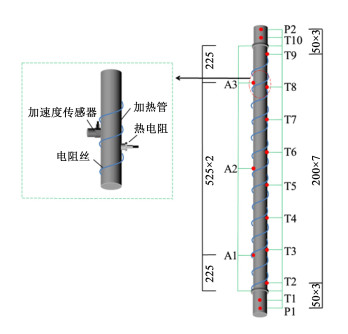

1 实验 1.1 实验装置及流程设计并构建了1套Na2SO4循环流化床蒸发装置,如图 1所示。该装置主要包括加热管、蒸发室、循环泵、颗粒收集器和数据采集系统。装置材质为316L不锈钢。加热管长为1 500 mm, 直径为Ф38 mm×3 mm,由管壁外均匀缠绕的电阻丝加热。装置外部包裹保温棉,以减小热损失。

|

| 图 1 Na2SO4循环流化床蒸发装置示意图 Fig.1 Schematic diagram of the Na2SO4 circulating fluidized bed evaporator |

| |

在加热管一侧沿轴向安装有8个热电阻(RTD)T2-T9,用以测量外壁温。加热管进、出口流体的温度则采用热电阻T1和T10进行测量。加热管内碰撞加速度信号由安装在加热管外壁面的3个加速度传感器A1-A3获取。此外,在加热管的进、出口安装有压力传感器P1和P2,用以测量流体的压力。热电阻、加速度传感器和压力传感器在加热管上的分布如图 2所示。当系统中的颗粒需要更换时,可以采用颗粒收集器在线收集颗粒。

|

| 图 2 热电阻和传感器在加热管上的分布 Fig.2 Distribution of the RTDs and sensors on the heating tube |

| |

实验中,所测温度和碰撞加速度信号分别由“KingView”和“Weekend Dynamic”软件自动采集。相关仪表的规格如表 1所示。

| 仪表 | 型号 | 量程 | 精度 | 误差 |

| 热电阻 | Pt100 | -100~300 ℃ | A | [±(0.15+0.002丨t丨)] |

| 加速度传感器 | KZ020 | (±50) g | 0.5 (%FS) | (±0.5)% |

| 电磁流量计 | LDG-32-1.6MPa | 0~16 m3·h-1 | 0.5 | (±0.2)% |

| 压力传感器 | MIK-P300G | -0.1~0.1 MPa | 0.5 (%FS) | (±0.5) kPa |

| 注:丨t丨为温度的绝对值。 | ||||

首先,将一定量的Na2SO4溶液和固体颗粒添加到系统中。开启离心泵,通过调频将循环流速调至指定值,开启加热系统。溶液达到沸点后,形成汽-液-固三相流。三相流在蒸发室中分离,汽相经冷凝器冷凝后收集到储罐中,液-固两相则循环进入加热管。实验中,当5 min内RTD的温度波动小于0.1 ℃时,认为系统达到稳态,进行数据采集。每个实验条件运行3次,以检查数据的重复性。

1.2 实验工质及参数研究中采用20%的Na2SO4溶液作为液相工质,选取沉降速度相近的聚甲醛(POM)颗粒和碳化硅(SiC)颗粒作为惰性固体颗粒。溶液和颗粒的相关物性分别如表 2和表 3所示。

| 性质 | Na2SO4溶液 |

| 质量分数w/% | 20 |

| 密度ρ/(kg·m-3) | 1195 |

| 沸点tb/℃ | 101.56 |

| 导热系数λ/(W·m-1·℃-1) | 0.593 |

| 黏度μ/(mPa·s) | 1.850 |

| 比热cp/(J·g-1·℃-1) | 3.461 |

| 酸碱性 | 弱碱性 |

| 注:溶液相关物性为常温常压下的数据。 | |

| 颗粒 | 颗粒粒径/mm | 密度/(kg·m-3) | 导热系数/(W·m-1·℃-1) | 沉降速度/(m·s-1) |

| POM | 3.15 | 1 390 | 0.23 | 0.207 |

| SiC | 1.00 | 3 180 | 83.60 | 0.190 |

| 注:沉降速度在20 ℃和常压下的水中测得。 | ||||

本研究主要考察了颗粒类型、颗粒加入量、循环流速和热通量对Na2SO4循环流化床蒸发器中颗粒碰撞行为和传热性能的影响。颗粒加入量ε为添加颗粒的堆体积与液相工质的体积之比。实验中,ε设为1%、1.5%、2%和3%。液体的循环流速u设为0.37、0.72、1.06、1.41和1.78 m·s-1。输入的加热功率Q0为1 200、1 600和2 000 W,扣除热损失后相应的热通量q为7.29、9.72和12.14 kW·m-2。

1.3 数据处理和误差分析 1.3.1 碰撞加速度信号的处理对碰撞加速度信号进行了频域和时域分析。频谱分析是将时域信号变换为频域信号并加以分析的方法,通常用来解释时间序列的周期性特征,可以检测系统随机过程的频繁性。通过频谱分析可求得动态信号中的各个频率的成分和分布范围,以及其相应的幅值和能量分布。功率谱密度(Power spectral density,PSD)作为频谱分析的重要方法之一,可以通过快速傅里叶变换(fast Fourier transform,FFT)来实现。计算公式如式(1):

| $ P(f)=\frac{1}{\sum\limits_{n=1}^N w^2(n)}\left[\sum\limits_{n=1}^N x(n) w(n) \mathrm{e}^{-j 2 \pi n f}\right]^2 $ | (1) |

式(1)中:w(n)为窗函数,x(n)为时间序列,f为频率。

采用Welch法进行功率谱密度的校正[33],其描述如式(2):

| $ [P(f), f]=\text { pwelch }\left[x(n) \text {, window, overlap, } \mathrm{nfft}, f_{\mathrm{s}}\right] $ | (2) |

式(2)中:window表示窗函数,overlap表示重叠率,nfft表示采样长度,fs表示采样频率。本研究选择海明窗作为窗函数。重叠率、采样长度和采样频率分别设置为0.75、32 768和64 kHz[34]。采用天津威恳德动态软件完成碰撞加速度信号的分析过程。

采用标准偏差σ对碰撞加速度信号进行时域分析。标准偏差反映碰撞强度,是碰撞力度和碰撞频率的综合反映[35],可由式(3)和式(4)进行计算。

| $ \sigma=\sqrt{\frac{1}{N-1} \sum\limits_{i=1}^N\left(X_i-\bar{X}\right)^2} $ | (3) |

| $ \bar{X}=\frac{1}{N} \sum\limits_{i=1}^N X_i $ | (4) |

式(3)和式(4)中:N表示时间序列中的采样点数;Xi和X分别表示碰撞加速度的瞬时值和平均值。

1.3.2 传热数据的处理采用流动沸腾传热系数α和传热增强因子来反映传热效果。α可按式(5)计算:

| $ \alpha=\frac{Q}{S_{\mathrm{i}}\left(t_{\mathrm{wi}}-t_{\mathrm{f}}\right)} $ | (5) |

| $ Q=Q_0-Q_{\mathrm{L}} $ | (6) |

| $ t_{\mathrm{wi}}=t_{\mathrm{wo}}-\frac{Q \ln \left(\frac{d_{\mathrm{o}}}{d_{\mathrm{i}}}\right)}{2 \pi l \lambda} $ | (7) |

| $ t_{\mathrm{f}}=\frac{t_{\mathrm{fi}}+t_{\mathrm{fo}}}{2} $ | (8) |

式(5)~式(8)中:Q为实际加热功率, Q0为输入功率,QL为热损失。Si为加热管内壁面传热面积。twi和two分别为加热管内、外壁面的平均温度。tf为流体平均温度。do和di分别为加热管的内径和外径。l和λ分别为加热管长度和管壁导热系数。

实验中的热损失采用式(9)和式(10)进行计算:

| $ Q_{\mathrm{L}}=\alpha_{\mathrm{T}} S(\bar{t}-t)=\alpha_{\mathrm{T}} \pi d_{\mathrm{c}} l(\bar{t}-t) $ | (9) |

| $ \alpha_{\mathrm{T}}=9.4+0.052(\bar{t}-t) $ | (10) |

式(9)和式(10)中:αT为对流和辐射的联合传热系数,dc为保温棉的外径,t和t分别为保温棉外表面的温度和环境的温度。

增强因子E可反映强化传热效果,可由式(11)计算。

| $ E=\frac{\alpha_{\mathrm{vls}}-\alpha_{\mathrm{vl}}}{\alpha_{\mathrm{vl}}} \times 100 \% $ | (11) |

式(11)中:αvls和αvl分别为汽-液-固三相和汽-液两相的流动沸腾传热系数。

实验结果的不确定度采用式(12)和式(13)进行计算:

| $ \frac{u(\alpha)}{\alpha}=\sqrt{\left[\frac{u(Q)}{Q}\right]^2+\left[\frac{u^2\left(t_{\mathrm{wi}}\right)+u^2\left(t_{\mathrm{f}}\right)}{\left(t_{\mathrm{wi}}-t_{\mathrm{f}}\right)^2}\right]} $ | (12) |

| $ \frac{u(E)}{E}=\sqrt{\left[\frac{u\left(\alpha_{\mathrm{vls}}\right)}{\alpha_{\mathrm{vls}}}\right]^2+\left[\frac{u\left(\alpha_{\mathrm{vl}}\right)}{\alpha_{\mathrm{vl}}}\right]^2} $ | (13) |

实验范围内,对流传热系数和增强因子的最大不确定度分别为3.74%和5.01%,满足工程计算的要求。

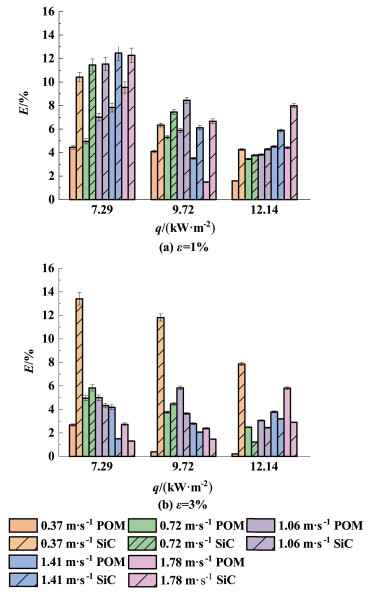

2 结果与讨论 2.1 Na2SO4循环流化床蒸发器的传热性能图 3反映了Na2SO4循环流化床蒸发器的传热性能。由图 3可知,POM和SiC颗粒的添加,均能有效地强化传热。实验范围内,POM和SiC颗粒的最大增强因子为别为9.5%和13.4%,所对应的操作参数分别为ε=1%,u=1.78 m·s-1,q=7.29 kW·m-2和ε=3%,u=0.37 m·s-1,q=12.14 kW·m-2。

|

| 图 3 Na2SO4循环流化床蒸发器的传热性能 Fig.3 Heat transfer performance of the Na2SO4 circulating fluidized bed evaporator |

| |

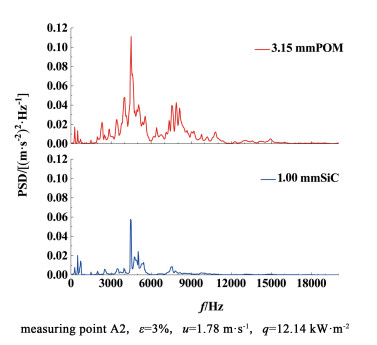

多相流系统中不同类型的碰撞信号存在着特定的频率范围[25, 26, 36]。图 4所示为Na2SO4循环流化床蒸发器中碰撞加速度信号的功率谱密度分布。

|

| 图 4 碰撞加速度信号的功率谱密度分布 Fig.4 PSD distribution of the collision acceleration signals |

| |

由图 4(a)可知,背景噪音的功率谱密度很小,因此在本研究中可以忽略。离心泵开启后,单液相流动中碰撞加速度信号的功率谱密度分布如图 4(b)所示。其中,液相的碰撞频率范围为0~1 000 Hz[26, 37],而1 000~6 000 Hz范围内的特征峰则是由于离心泵工作时引起加热管自由振动而产生的。分别对比图 4(b)和图 4 (c)、图 4 (d)和图 4 (e)可知,颗粒的加入导致在6 000~17 000 Hz时出现新的特征峰。这些峰是由于颗粒碰撞加热壁面引起的,因此,颗粒碰撞的特征频率范围为6 000~17 000 Hz。同时,图 4(c)和图 4 (e)中表明设备振动的峰明显加宽,其原因主要是由于颗粒碰撞离心泵的外壳和叶轮而强化了加热管的振动。

此外,对比图 4(b)和图 4 (d)、图 4 (c)和图 4 (e)可知,汽相的产生没有引起新的特征峰,但已有其他类型碰撞信号的峰值明显增加。这主要归因于汽泡的形成、生长、脱离和聚并加剧了流体的湍流,进而增强了流体和颗粒对加热壁面的碰撞。

图 5对比了分别添加POM颗粒和SiC颗粒的汽-液-固三相流系统的功率谱密度分布。添加POM颗粒系统的功率谱密度明显高于SiC。同时,颗粒碰撞的信号强度(6 000~17 000 Hz)明显高于液相(0~1 000 Hz)。本研究将主要讨论颗粒对壁面的碰撞行为和相应的传热性能。

|

| 图 5 碰撞加速度信号的功率谱密度分布对比 Fig.5 Comparison of the PSD distribution of the collision acceleration signals |

| |

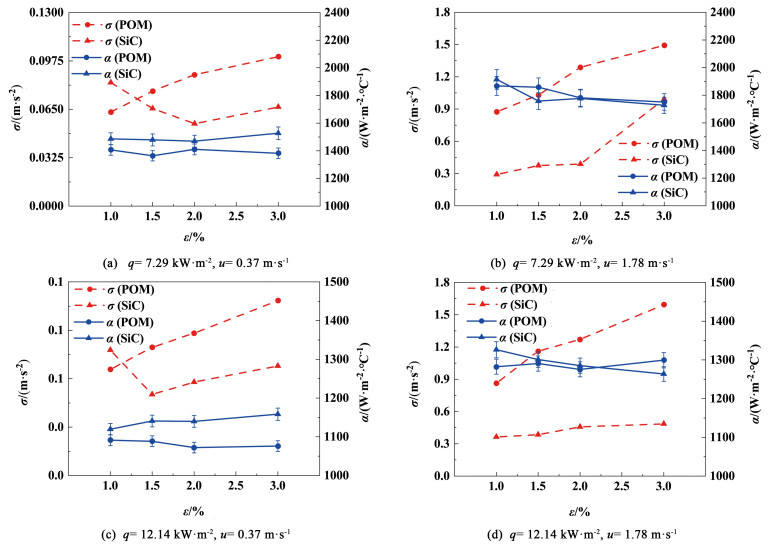

图 6所示为颗粒加入量对颗粒碰撞信号的标准偏差和流动沸腾传热系数的影响。由图 6可知,POM和SiC颗粒的标准偏差随颗粒加入量的变化趋势不同。POM颗粒的标准偏差随着颗粒加入量的增加而增大。SiC颗粒的标准偏差在循环流速较低时,随着颗粒加入量的增加先减小、后增大;而在循环流速较高时,则随着颗粒加入量的增加而增大。2种颗粒的流动沸腾传热系数随着颗粒加入量的增加而略有波动,但变化幅度均较小。此外,总体说来,在循环流速较低时,SiC颗粒的强化传热效果优于POM颗粒,但随着循环流速的增加,2种颗粒流动沸腾传热系数的差异减小。

|

| 图 6 颗粒加入量对标准偏差和传热系数的影响 Fig.6 Effect of the amount of added particles on the standard deviation and heat transfer coefficient |

| |

标准偏差是碰撞频率和碰撞力度的综合反映。颗粒加入量的增加,一方面增大了加热管中的固含率,有利于增加颗粒对加热壁面的碰撞频率;但另一方面也会增大颗粒床层流化的阻力,不利于颗粒的流化和对加热壁面的碰撞。POM颗粒的密度较小,较易流化[23, 38],因此,在较低的循环流速下,颗粒加入量的增加也可以明显地增加其碰撞频率,导致其碰撞强度和标准偏差增大。而SiC颗粒的沉降速度虽然和POM颗粒相近,但其密度较大,流化效果较差。因此,在循环流速较低时,SiC颗粒的标准偏差随着颗粒加入量的增加先减小、后增大。随着循环流速的增大,SiC颗粒的流化程度提高,流化阻力的影响逐渐减小。此时,颗粒加入量的增加,可以明显地增加颗粒对加热壁面的碰撞频率,因此导致标准偏差增大。

颗粒加入量的增加,增加了加热管内的固含率,一方面,有利于破坏和减薄加热壁面处的流动和传热边界层,增加沸腾核心,强化流动沸腾传热;另一方面,固含率的增加,也会增加对流体湍流的抑制程度[28, 38],不利于对流传热。这是因为当流体流经颗粒时,颗粒附近流体发生局部畸变,吸收和耗散了流体的部分能量。因此,在上述因素的共同作用下,2种颗粒的传热系数随颗粒加入量变化的幅度均较小。

颗粒对流动和传热边界层的破坏和减薄亦取决于颗粒对加热壁面的碰撞频率和力度。循环流速较低时,流体的湍流程度较小,此时,颗粒的速度和碰撞动能较低,颗粒对加热壁面的碰撞频率是影响边界层和传热的主要因素。与POM颗粒相比,SiC颗粒的导热系数大、粒径小,在相同的颗粒加入量下,SiC的颗粒数量明显高于POM,有利于和加热壁面的接触传热。同时,SiC颗粒的密度高于聚甲醛,在上行床中其分布更趋向于靠近加热壁面[23]。因此,循环流速较低时,SiC颗粒对加热壁面的碰撞频率高于POM颗粒,故而其强化传热效果优于POM颗粒。随着循环流速的增加,流体的湍流程度加剧,有利于颗粒的径向运动,流动横截面上的速度和颗粒分布更加均匀,壁面处的固含率降低,减小了不同颗粒对加热壁面碰撞频率的差异。同时,POM颗粒的粒径和体积较大,单颗粒质量约为SiC颗粒的14倍,可以获得更大的碰撞动能,有利于对流动和传热边界层的破坏。而循环流速增大,有利于增加颗粒的速度,增大了POM和SiC颗粒碰撞动能之间的差异。因此,循环流速较高时,2种颗粒强化传热效果的差异减小。

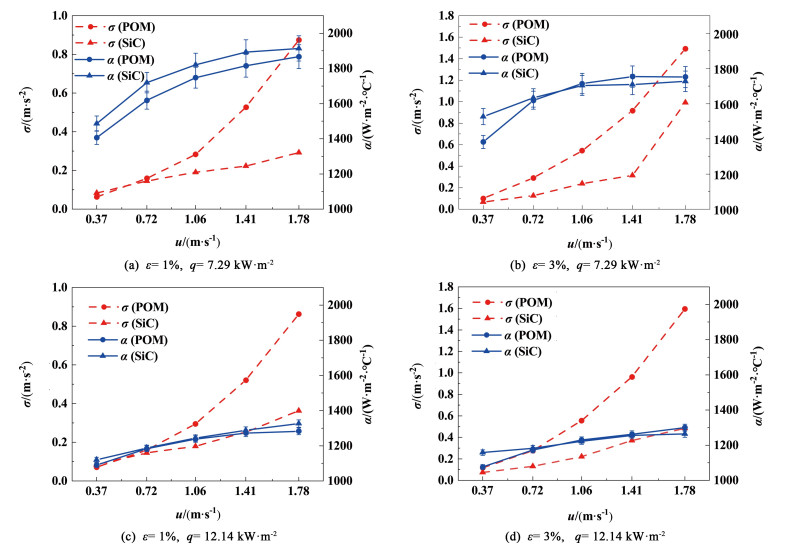

2.3.2 循环流速的影响图 7所示为循环流速对颗粒碰撞信号的标准偏差和流动沸腾传热系数的影响。由图 7可知,随着循环流速的增加,POM和SiC 2种颗粒的标准偏差和传热系数均增大,其中,传热系数增大的幅度逐渐减小,而2种颗粒标准偏差的差异随着循环流速的增加呈现出增大的趋势。

|

| 图 7 循环流速对标准偏差和传热系数的影响 Fig.7 Effect of circulation flow velocity on the standard deviation and heat transfer coefficient |

| |

循环流速的增加增大了流体的湍流程度,有利于促进颗粒的径向运动,增加颗粒的碰撞动能和对加热壁面的碰撞强度。因此,导致标准偏差增大。

循环流速增加,一方面,有利于减薄层流底层,促进单液相的强制对流传热;同时,增加了颗粒对加热壁面的碰撞强度,加剧了对流动和传热边界层的破坏,从而进一步强化传热。但另一方面,循环流速的增加,也会在一定程度上抑制沸腾传热。因此,在上述2方面因素的综合作用下,流动沸腾传热系数随着循环流速的增加而增大,但增加的幅度呈现出减小的趋势。

如前所述,颗粒碰撞信号的标准偏差是颗粒碰撞频率和碰撞力度的综合反映。SiC颗粒的粒径小,在相同的颗粒加入量下,其颗粒数量大,有助于提高碰撞频率;而POM颗粒的体积和质量较大,且密度较小,较易流化,有利于提高碰撞动能。循环流速较低时,流体湍流程度较小,不利于颗粒的径向运动,颗粒的速度和碰撞动能较小,其分布趋向于靠近加热壁面,尤其是密度较大的SiC颗粒。此时,碰撞频率对碰撞强度有着较重要的影响。在碰撞频率和碰撞力度的总和作用下,2种颗粒的标准偏差相近。随着循环流速的增加,流体的湍流程度加剧,颗粒的径向分布更加均匀,加热壁面处的固含率降低,因而减小了2种颗粒由于数量原因而导致的碰撞频率的差异。同时,颗粒的速度增大,由于单颗粒质量不同而导致的碰撞动能之间的差异也随之增大。因此,2种颗粒碰撞信号的标准偏差之间的差异增大。

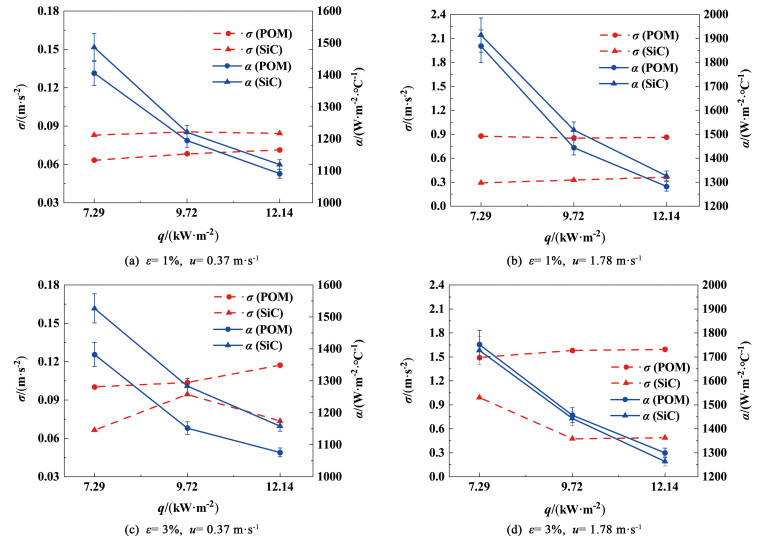

2.3.3 热通量的影响图 8所示为热通量对颗粒碰撞信号的标准偏差和流动沸腾传热系数的影响。由图 8可知,2种颗粒的传热系数均随着热通量的增加而明显减小。颗粒加入量较小时,POM颗粒和SiC颗粒的标准偏差随热通量的变化不明显。颗粒加入量较大时,POM颗粒的标准偏差随着热通量的增加而增大;SiC颗粒的标准偏差在循环流速较小时,随着热通量的增加先增大、再减小,而在循环流速较大时,则随着热通量的增加呈现出减小的趋势。

|

| 图 8 热通量对标准偏差和传热系数的影响 Fig.8 Effect of the heat flux on the standard deviation and heat transfer coefficient |

| |

随着热通量的增加,加热壁面的过热度和汽化核心的数目增加,汽泡生成速率加快。当汽泡在加热壁面上的生成速率大于脱离速率时,部分汽泡会在加热壁面上聚集形成汽膜。汽膜的形成大大增加了传热阻力,同时也在一定程度上阻碍了颗粒和加热壁面的接触。汽膜的面积随着热通量的增加而增大,因此,传热系数随着热通量的增加而降低。

热通量增大,一方面,汽泡的生成频率增加。汽泡的生长、脱离、破碎和聚并有利于加剧流体的湍流程度,增加颗粒的速度和碰撞动能,提高颗粒对加热壁面的碰撞强度,增大标准偏差。但另一方面,汽膜的形成也会阻碍颗粒对加热壁面的作用,减小颗粒对加热壁面的碰撞频率。颗粒加入量较低时,加热管内固含率和颗粒的碰撞频率较低。热通量的增加,虽然有利于增加颗粒的碰撞力度,但汽膜对颗粒与壁面的碰撞频率影响也较大。因此,标准偏差随着热通量的增加变化幅度很小。

颗粒加入量较高时,颗粒对加热壁面的碰撞频率受汽膜的影响减弱;而热通量的增大导致颗粒碰撞力度的增强对颗粒-壁面碰撞强度的影响增大。POM颗粒由于较易流化,碰撞动能大,能够更好地破坏汽膜,接触加热壁面,因此其标准偏差随着热通量的增加而增大;而SiC颗粒的碰撞频率随热通量的变化趋势则明显地受循环流速的影响。循环流速较低时,SiC颗粒由于密度大,流化效果差,其在加热壁面处的固含率较高。此时,热通量的增加,促进了SiC颗粒的径向运动和对加热壁面的作用,导致了标准偏差的增大;但随着热通量的进一步增加,壁面上汽膜覆盖的面积增大,而SiC颗粒由于粒径和碰撞动能较小,不容易破坏汽膜与加热壁面接触,因此其标准偏差减小。循环流速较高时,流体的湍流程度加剧,SiC颗粒的径向分布更加均匀,壁面处的固含率较低,不利于和加热壁面的作用,结合汽膜对颗粒与壁面作用的阻碍,导致其标准偏差随着热通量的增加而减小。

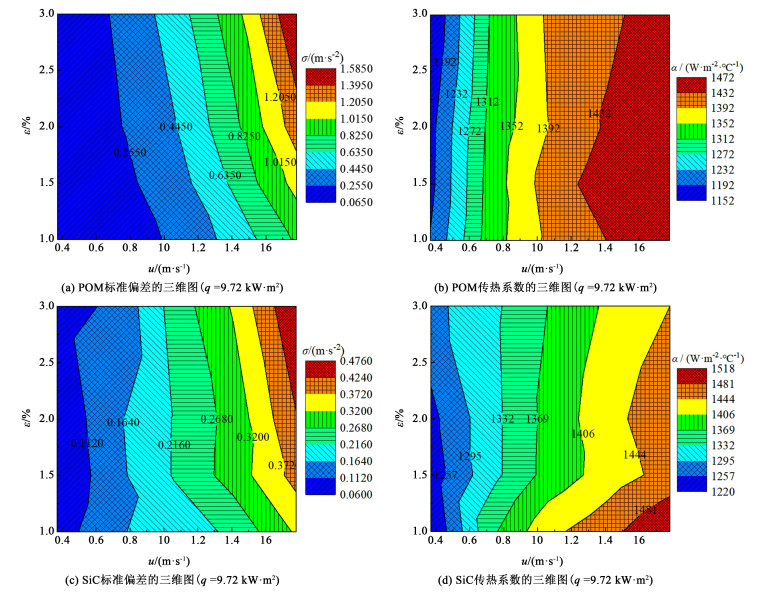

图 9所示为操作参数对颗粒碰撞信号的标准偏差和传热系数影响的三维图。由图 9可知,标准偏差和传热系数受循环流速的影响较大。三维图可以用来分析不同操作参数时的传热性能和相应的颗粒碰撞行为,有利于揭示流化床换热防垢节能技术的强化传热和防、除垢机理,促进其工业应用。

|

| 图 9 操作参数对标准偏差和传热系数影响的三维图 Fig.9 3D diagrams of the effect of the operating parameters on the standard deviation and heat transfer coefficient |

| |

构建了1套Na2SO4循环流化床蒸发装置,通过对碰撞加速度信号进行时域和频域分析,考察了颗粒类型、颗粒加入量、循环流速和热通量等参数对颗粒碰撞行为和传热性能的影响,得到的主要结论如下。

1) POM和SiC颗粒的加入均可以强化传热。实验范围内,POM和SiC颗粒的最大增强因子分别为9.5%和13.4%,所对应的操作参数分别为ε=1%,u=1.78 m·s-1,q=7.29 kW·m-2和ε=3%,u=0.37 m·s-1,q=12.14 kW·m-2。

2) 液相和固相碰撞加速度信号的特征频率范围分别为0~1 000 Hz和6 000~17 000 Hz。汽相的产生没有引起新的特征峰,但可以显著增加其他相的碰撞强度。

3) POM颗粒的标准偏差随着颗粒加入量的增加而增大。SiC颗粒的标准偏差在循环流速较低时,随着颗粒加入量的增加先减小、后增大;而在循环流速较高时,则随着颗粒加入量的增加而增大。2种颗粒的流动沸腾传热系数受颗粒加入量的影响较小,总体说来,在循环流速较低时,SiC颗粒的强化传热效果优于POM颗粒,但随着循环流速的增加,2种颗粒流动沸腾传热系数的差异减小。

4) 随着循环流速的增加,POM和SiC 2种颗粒的标准偏差和传热系数均增大,其中,传热系数增大的幅度逐渐减小,而2种颗粒标准偏差的差异随着循环流速的增加呈现出增大的趋势。

5) POM和SiC 2种颗粒的传热系数均随着热通量的增加而明显减小。颗粒加入量较小时,POM颗粒和SiC颗粒的标准偏差随热通量的变化不明显。颗粒加入量较大时,POM颗粒的标准偏差随着热通量的增加而增大;SiC颗粒的标准偏差在循环流速较小时,随着热通量的增加先增大、再减小,而在循环流速较大时,则随着热通量的增加呈现出减小的趋势。

6) 建立了操作参数对颗粒碰撞行为和蒸发器传热性能影响的三维图。有利于揭示流化床换热防垢节能技术的强化传热和防、除垢机理,促进其工业应用。

| [1] |

HU Y, YUILL D P, EBRAHIMIFAKHAR A. The effects of outdoor air-side fouling on frost growth and heat transfer characteristics of a microchannel heat exchanger: An experimental study[J]. International Journal of Heat and Mass Transfer, 2020. DOI:10.1016/j.ijheatmasstransfer.2020.119423 |

| [2] |

TRAFCZYNSKI M, MARKOWSKI M, URBANIEC K, et al. Estimation of thermal effects of fouling growth for application in the scheduling of heat exchangers cleaning[J]. Applied Thermal Engineering, 2021. DOI:10.1016/j.applthermaleng.2020.116103 |

| [3] |

HARCHE R, MOUHEB A, ABSI R. The fouling in the tubular heat exchanger of Algiers refinery[J]. Heat and Mass Transfer, 2016, 52(5): 947-956. DOI:10.1007/s00231-015-1609-0 |

| [4] |

SARAFRAZ M M, NIKKHAH V, MADANI S A, et al. Low-frequency vibration for fouling mitigation and intensification of thermal performance of a plate heat exchanger working with CuO/water nanofluid[J]. Applied Thermal Engineering, 2017, 121: 388-399. DOI:10.1016/j.applthermaleng.2017.04.083 |

| [5] |

OON C S, KAZI S N, HAKIMIN M A, et al. Heat transfer and fouling deposition investigation on the titanium coated heat exchanger surface[J]. Powder Technology, 2020, 373: 671-680. DOI:10.1016/j.powtec.2020.07.010 |

| [6] |

刘明言, REZA M M. 修饰表面抑制不同物系污垢现状[J]. 化学工业与工程, 2010, 27(3): 266-270. LIU Mingyan, REZA M M. A brief state-of-the-art overview of various modified surfaces to mitigate deposition of different foulants[J]. Chemical Industry and Engineering, 2010, 27(3): 266-270. DOI:10.3969/j.issn.1004-9533.2010.03.016 (in Chinese) |

| [7] |

LIU M, QIANG A, SUN Y. Characteristics of flow and heat transfer in a tube bundle evaporator with a vapour-liquid-solid flow[J]. Chemical Engineering Research and Design, 2007, 85(2): 256-262. DOI:10.1205/cherd06021 |

| [8] |

ARUMEMI-IKHIDE M, SEFIANE K, DUURSMA G, et al. Investigation of flow boiling in circulating three-phase fluidised bed: Part Ⅰ: Experiments and results[J]. Chemical Engineering Science, 2008, 63(4): 881-895. DOI:10.1016/j.ces.2007.10.018 |

| [9] |

贾文婷, 姜峰, 齐国鹏, 等. 汽-液-固循环流化床蒸发器热效率的实验研究[J]. 化学工业与工程, 2015, 32(4): 39-43. JIA Wenting, JIANG Feng, QI Guopeng, et al. Thermal efficiency in the vapor-liquid-solid multi-pipe circulating fluidized bed evaporator[J]. Chemical Industry and Engineering, 2015, 32(4): 39-43. DOI:10.3969/j.issn.1006-7906.2015.04.009 (in Chinese) |

| [10] |

ZHANG L, LI X. A study on boiling heat transfer in three-phase circulating fluidized bed[J]. Chemical Engineering Journal, 2000, 78(2/3): 217-223. DOI:10.1016/S1385-8947(00)00146-7 |

| [11] |

PRONK P, INFANTE FERREIRA C A, WITKAMP G J. Prevention of crystallization fouling during eutectic freeze crystallization in fluidized bed heat exchangers[J]. Chemical Engineering and Processing: Process Intensification, 2008, 47(12): 2140-2149. DOI:10.1016/j.cep.2007.11.006 |

| [12] |

POPURI A K, GARIMELLA P. Heat transfer studies in a laboratory vertical riser system suitable for waste heat recovery from industrial waste exhaust gases[J]. Chemical Engineering Communications, 2020, 207(11): 1616-1623. DOI:10.1080/00986445.2019.1708739 |

| [13] |

STRÖHLE S, HASELBACHER A, JOVANOVIC Z R, et al. The effect of the gas-solid contacting pattern in a high-temperature thermochemical energy storage on the performance of a concentrated solar power plant[J]. Energy & Environmental Science, 2016, 9(4): 1375-1389. DOI:10.1039/c5ee03204k |

| [14] |

DINIZ FILHO P T, SILVEIRA J L, TUNA C E, et al. Energetic, ecologic and fluid-dynamic analysis of a fluidized bed gasifier operating with sugar cane bagasse[J]. Applied Thermal Engineering, 2013, 57(1/2): 116-124. DOI:10.1016/j.applthermaleng.2013.01.045 |

| [15] |

DENG C, SONG W, CHAI Z, et al. Characteristics of tar thermal cracking and catalytic conversion during circulating fluidized bed char gasification[J]. Energy & Fuels, 2020, 34(1): 142-149. DOI:10.1021/acs.energyfuels.9b03346 |

| [16] |

CAI L, ZHANG Y, GAO S, et al. Process simulation of a lignite-fired circulating fluidized bed boiler integrated with a dryer and a pyrolyzer[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2016, 38(2): 190-201. DOI:10.1080/15567036.2011.631972 |

| [17] |

BLASZCZUK A, NOWAK W. Bed-to-wall heat transfer coefficient in a supercritical CFB boiler at different bed particle sizes[J]. International Journal of Heat and Mass Transfer, 2014, 79: 736-749. DOI:10.1016/j.ijheatmasstransfer.2014.08.080 |

| [18] |

LIU M, YANG Y, LI X, et al. Concentration of gengnian'an extract with a vapor-liquid-solid evaporator[J]. AIChE Journal, 2005, 51(3): 759-765. DOI:10.1002/aic.10351 |

| [19] |

BLASZCZUK A, NOWAK W, KRZYWANSKI J. Effect of bed particle size on heat transfer between fluidized bed of group b particles and vertical rifled tubes[J]. Powder Technology, 2017, 316: 111-122. DOI:10.1016/j.powtec.2016.12.027 |

| [20] |

JIANG F, JIANG T, QI G, et al. Effect of flow directions on multiphase flow boiling heat transfer enhanced by suspending particles in a circulating evaporation system[J]. Transactions of Tianjin University, 2019, 25(3): 201-213. DOI:10.1007/s12209-018-0167-1 |

| [21] |

LI N, ZHANG Y, JIANG F, et al. Effects of particle type on the particle distribution in a two-pass circulating fluidized bed evaporator with baffle[J]. Powder Technology, 2020, 366: 1-11. DOI:10.1016/j.powtec.2020.02.038 |

| [22] |

RAZZAK S A, AGARWAL K, ZHU J X, et al. Numerical investigation on the hydrodynamics of an LSCFB riser[J]. Powder Technology, 2008, 188(1): 42-51. DOI:10.1016/j.powtec.2008.03.016 |

| [23] |

ZHENG Y, ZHU J, MARWAHA N S, et al. Radial solids flow structure in a liquid-solids circulating fluidized bed[J]. Chemical Engineering Journal, 2002, 88(1/2/3): 141-150. |

| [24] |

JIANG F, FENG Q, QI G, et al. Flow boiling in a downflow circulating fluidized bed evaporator[J]. Applied Thermal Engineering, 2019, 156: 359-370. DOI:10.1016/j.applthermaleng.2019.04.088 |

| [25] |

PRONK P, INFANTE FERREIRA C A, WITKAMP G J. Prevention of fouling and scaling in stationary and circulating liquid-solid fluidized bed heat exchangers: Particle impact measurements and analysis[J]. International Journal of Heat and Mass Transfer, 2009, 52(15/16): 3857-3868. DOI:10.1016/j.ijheatmasstransfer.2008.09.043 |

| [26] |

AN M, LIU M, MA Y, et al. Multi-scale vibration behavior of a graphite tube with an internal vapor-liquid-solid boiling flow[J]. Powder Technology, 2016, 291: 201-213. DOI:10.1016/j.powtec.2015.12.025 |

| [27] |

XU X, LIU M, MA Y, et al. Nonlinear behaviors of vibration acceleration signals in a graphite tube with vapor-liquid-solid boiling flows[J]. Powder Technology, 2017, 316: 315-328. DOI:10.1016/j.powtec.2016.12.029 |

| [28] |

MA Y, LIU M, AN M, et al. Experimental investigation of collision behavior of fluidized solid particles on the tube wall of a graphite evaporator by vibration signal analysis[J]. Powder Technology, 2017, 316: 303-314. DOI:10.1016/j.powtec.2016.12.067 |

| [29] |

黄欣, 陈业钢, 苏楠楠, 等. 高盐废水分质结晶及资源化利用研究进展[J]. 化学工业与工程, 2019, 36(1): 10-23. HUANG Xin, CHEN Yegang, SU Nannan, et al. Research on fractional crysallization technologies for recovering salts from high salinity wastewater[J]. Chemical Industry and Engineering, 2019, 36(1): 10-23. DOI:10.13353/j.issn.1004.9533.20183002 (in Chinese) |

| [30] |

WARTENA R, WINNICK J, PFROMM P H. Recycling kraft pulping chemicals: Cyclic voltammetry of molten salt mixtures containing Na2CO3, Na2SO4, Na2S/Na2S\nx\n and Na2O/Na2O2[J]. Journal of Applied Electrochemistry, 2002, 32(7): 725-733. DOI:10.1023/A:1020182322704 |

| [31] |

JIANG F, YANG M, QI G, et al. Heat transfer and antiscaling performance of a Na2SO4 circulating fluidized bed evaporator[J]. Applied Thermal Engineering, 2019, 155: 123-134. DOI:10.1016/j.applthermaleng.2019.03.129 |

| [32] |

YANG M, JIANG F, QI G, et al. Heat transfer performance of a vapor-liquid-solid three-phase circulating fluidized bed evaporation system with different concentrations of Na2SO4 solutions[J]. Applied Thermal Engineering, 2020. DOI:10.1016/j.applthermaleng.2020.115833 |

| [33] |

ABBASI M, SOTUDEH-GHAREBAGH R, MOSTOUFI N, et al. Nonintrusive characterization of fluidized bed hydrodynamics using vibration signature analysis[J]. AIChE Journal, 2010, 56(3): 597-603. |

| [34] |

ZHAO L, HE Y. Power spectrum estimation of the welch method based on imagery EEG[J]. Applied Mechanics and Materials, 2013, 278/279/280: 1260-1264. |

| [35] |

SHEIKHI A, SOTUDEH-GHAREBAGH R, ALFI M, et al. Hydrodynamic characterisation of liquid-solid two-phase fluidized beds: Vibration signature and pressure fluctuations analyses[J]. The Canadian Journal of Chemical Engineering, 2012, 90(6): 1646-1653. DOI:10.1002/cjce.20676 |

| [36] |

ABBASI M, SOTUDEH-GHAREBAGH R, MOSTOUFI N, et al. Non-intrusive monitoring of bubbles in a gas-solid fluidized bed using vibration signature analysis[J]. Powder Technology, 2009, 196(3): 278-285. DOI:10.1016/j.powtec.2009.08.012 |

| [37] |

JIANG F, WANG H, LIU Y, et al. Effect of particle collision behavior on heat transfer performance in a down-flow circulating fluidized bed evaporator[J]. Powder Technology, 2021, 381: 55-67. DOI:10.1016/j.powtec.2020.12.007 |

| [38] |

JIANG F, ZHAO P, QI G, et al. Flow characteristics in a horizontal liquid-solid circulating fluidized bed[J]. Powder Technology, 2019, 342: 24-35. DOI:10.1016/j.powtec.2018.09.057 |

2023, Vol. 40

2023, Vol. 40