2. 苏州聚智同创环保科技有限公司, 江苏 常熟 215513;

3. 华东理工大学, 国家盐湖资源综合利用工程技术研究中心, 上海 200237

2. Suzhou Synovo Green Tech Co., Ltd., Jiangsu Changshu 215513, China;

3. East China University of Science and Technology, National Engineering Research Center for Integrated Utilization of Salt Lake Resources, Shanghai 200237, China

纯碱是现代工业重要的基础化工原料,广泛应用于建材、化学、食品等领域。其生产方法主要包括天然碱法、联碱法和氨碱法。预灰桶是氨碱工艺蒸氨系统中的一个必备装置,其运行情况直接影响蒸氨过程的能量消耗与氨的回收率[1]。在预灰桶中,预热母液和石灰乳经过充分混合反应,将预热母液中的固定氨转化成游离氨。

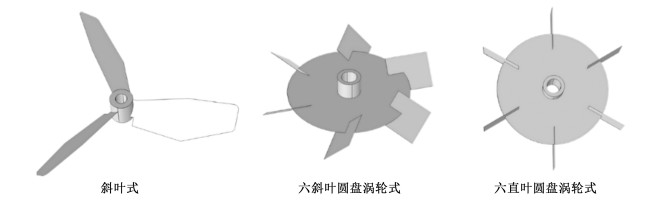

在工业生产中,母液常常含有杂质SO42-,与石灰乳Ca2+反应析出CaSO4,造成管路堵塞、结垢等问题[2]。若预灰桶内反应介质混合不充分,反应会在蒸氨塔中进行,严重时甚至会在塔中结垢,从而影响蒸氨塔的使用周期。因此,一般设计时会给预灰桶预留充足的有效混合体积,以保证反应拥有足够的停留时间,通常混合体积再150~400 m3之间。预灰桶中的混合形式主要有吊链式搅拌和桨叶式搅拌2种。吊链式搅拌可以有效防止与清除粘附在桶壁的结垢,但也容易磨损设备[3]。桨叶式搅拌混合效果好,故障频率低,但转速高容易磨损密封套[4, 5]。常用的桨叶式搅拌包括斜叶式[6]、六斜叶圆盘涡轮式[7]和六直叶圆盘涡轮式[8]等。目前关于预灰桶的研究主要集中在各企业对预灰桶零部件的改造上[9-12]。而关于预灰桶搅拌系统,尤其是其内部流动状态的研究相对较少。

传统搅拌系统的设计与选型主要依赖于设计手册与实验测量。随着计算流体力学(CFD)的发展,数值模拟可以解决实验测量无法解决的难题,具有缩短时间、减少成本等优势,已经成为研究反应器混合与传质的重要手段。搅拌反应器流动特性的研究主要集中在湍流强度、湍流动能、湍流耗散率等物理量所表示的湍流脉动特性。目前,常用的CFD计算方法有雷诺平均Navier-Stokes方程耦合k-ε湍流模型[13]、k-ω湍流模型[14]和SST湍流模型[15]等。本研究利用CFD对蒸氨系统的预灰桶内流动特性进行研究,并对预灰桶内搅拌桨进行分析,以期为氨碱法制碱工业中预灰桶搅拌设备的选型和设计提供指导意义。

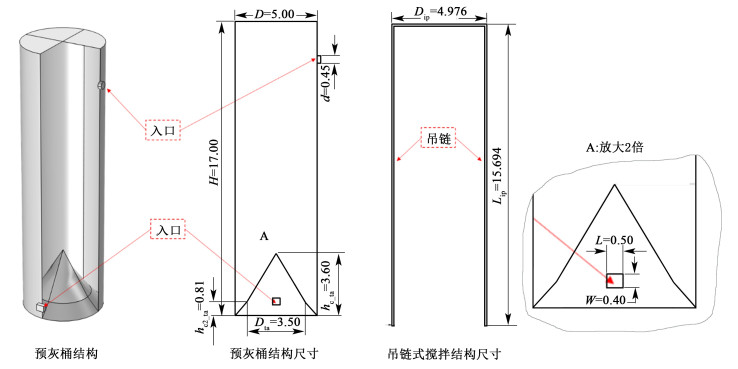

1 数值模拟方法 1.1 几何模型及网格划分以实际生产的预灰桶为研究对象,搅拌容器整体为内凹型锥底圆柱形,上方具有圆管形母液进口,下方具有方形反应后母液出口。内径D=5 m,液面高度H=17 m,蒸氨母液和石灰乳入口高度h=15 m,详细结构尺寸如图 1所示。

|

| 图 1 预灰桶吊链式搅拌结构示意图 Fig.1 Schematic diagram of the pre-ash tank with chain stirring paddle |

| |

选取整个预灰桶流体为计算域,使用非结构四面体网格进行划分。经过网格无关性验证后,所选计算域中网格总数约为106万。计算采用旋转机械接口产生旋转域,并使用冻结转子对搅拌器进行研究。旋转域包含搅拌桨与搅拌轴,旋转域以外的区域则包含釜壁。冻结转子法将旋转部件固定在原位,并通过引入离心力和科里奥利力来分析旋转,其中的几何拓扑不随旋转发生变化[16]。

1.2 控制方程预灰桶内的流体流动基于质量守恒、动量守恒和能量守恒定律,需满足流体的连续性方程与动量守恒方程。

连续方程:

| $ \frac{\partial \rho}{\partial t}+\nabla \cdot(\rho \boldsymbol{u})=0 $ | (1) |

动量方程:

| $ \rho \frac{\partial(\boldsymbol{u})}{\partial t}+\rho(\boldsymbol{u} \cdot \nabla \boldsymbol{u})=\nabla \cdot(-p \boldsymbol{I}+\boldsymbol{K})+\boldsymbol{F} $ | (2) |

| $ \boldsymbol{K}=\left(\mu+\mu_{\mathrm{T}}\right)\left[\nabla \boldsymbol{u}+(\nabla \boldsymbol{u})^T\right] $ | (3) |

采用标准k-ε湍流模型求解湍流动能与湍流耗散率,并联合连续性方程与N-S方程,求解出预灰桶内的流场状态。

| $ \rho \frac{\partial k}{\partial t}+\rho \boldsymbol{u} \cdot \nabla k=\nabla \cdot\left[\left(\mu+\frac{\mu_{\mathrm{T}}}{\sigma_{\mathrm{k}}}\right) \nabla k\right]+P_{\mathrm{k}}-\rho \varepsilon $ | (4) |

| $ \begin{array}{c} \rho \frac{\partial \varepsilon}{\partial t}+\rho \boldsymbol{u} \cdot \nabla \varepsilon=\nabla \cdot\left[\left(\mu+\frac{\mu_{\mathrm{T}}}{\sigma_{\varepsilon}}\right) \nabla \varepsilon\right]+ \\ C_{\varepsilon 1} \frac{\varepsilon}{k} P_{\mathrm{k}}-C_{\varepsilon 2} \frac{\varepsilon^2}{k} \end{array} $ | (5) |

| $ \mu_{\mathrm{T}}=\rho C_\mu \frac{k^2}{\varepsilon} $ | (6) |

| $ \begin{array}{c} P_{\mathrm{k}}=\mu_{\mathrm{T}}\left[\nabla \boldsymbol{u}:\left(\nabla \boldsymbol{u}+(\nabla \boldsymbol{u})^T\right)-\frac{2}{3}(\nabla \cdot \boldsymbol{u})^2\right]- \\ -\frac{2}{3} \rho k \nabla \cdot \boldsymbol{u} \end{array} $ | (7) |

式(4)~(7)中:u为速度,m ·s-1;p为压力,Pa;ρ为流体密度,kg ·m-3;g是重力加速度,m·s-2;F是流体中的附加质量力,N·m-3;μ为流体黏度,m2·s-1;μT为涡流黏度,m2·s-1;k为湍动能m2·s-2;ε为湍流耗散率,m·s-3;Cε1=1.44;Cε2=1.92;Cμ=0.09;σk=1.0;σε=1.3。

1.3 基本物性及边界条件预灰桶内介质基本物性根据实验测量,密度为1 028 kg ·m-3,黏度为1.2×10-3 Pa·s。搅拌桨叶、搅拌轴和釜壁设置为无滑移壁面边界。入口进液管设置法向质量流率为300 kg·h-1。出口出液管设置为压力出口边界0 Pa,并抑制回流。设置相对压力为0的点为压力点约束。

预灰桶流场模拟采用多重参考系模型法,即转子区域采用旋转参考系,定子区域采用静止参考系,定子区域与转子区域的重合界面定义为相互作用面。在2个参考系的交界面上,假定流动为稳态,通过相互作用面交换流场计算数据。

1.4 搅拌功率搅拌功率是评价搅拌器性能的重要指标,搅拌功率越大意味着搅拌器消耗的能量越大,即在相同条件下搅拌效率越低。搅拌功率P可根据式(8)计算[17]。

| $ P=\frac{2 \pi N M}{60} $ | (8) |

式(8)中:N为转速,r ·min-1;M为搅拌器与搅拌轴的总扭矩,通过对搅拌器及搅拌轴壁面上的压力与速度矢量积分计算,N ·m。

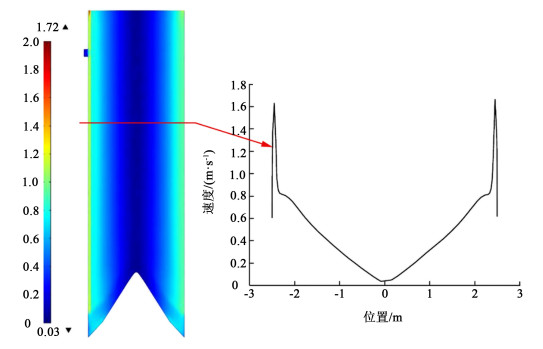

2 实验结果与讨论 2.1 吊链式搅拌桨生产现场氨碱法蒸馏系统的预灰桶采用吊链式搅拌桨。吊链式搅拌顶部为1根长5 m的横梁,横梁两头分别为2根长15.69 m的金属吊链,详细结构如图 1所示。生产时搅拌吊链连续运转,转速N=6 r ·min-1。吊链式搅拌速度云图与轴截面高H/3处的速度分布如图 2所示。在吊链式搅拌桨附近流体运动速度最大,最大速度为1.72 m ·s-1;中心速度最慢,流体围绕预灰桶中心形成明显的切向流动。

|

| 图 2 吊链式预灰桶轴截面速度云图和轴截面H/3处速度分布图 Fig.2 Distribution of velocity in the axis section and axis section of H/3 in the pre-ash tank with chain stirring paddle |

| |

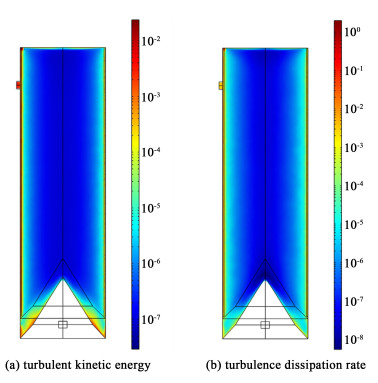

图 3显示了吊链式预灰桶内湍流耗散率与湍流动能分布。截面内最大湍流动能和湍流耗散率分别为1.36×10-2和3.62 m2·s-3,湍流动能和耗散率较大的位置均位于搅拌吊链附近。计算域内平均湍流动能为5.42×10-5 m2·s-2,平均湍流耗散率为5.78×10-4 m2·s-3。吊链式搅拌桨的功率消耗为805.54 W,单位功率的体平均湍流耗散率为7.18×10-7 m2·s-3·W-1,单位功率的体平均湍流动能为6.73×10-8 m2·s-2·W-1。吊链式搅拌桨的湍流动能和耗散率低,混合性能较弱。

|

| 图 3 吊链式预灰桶轴截面分布云图 Fig.3 Distribution of the axis section in the pre-ash tank with chain stirring paddle |

| |

斜叶式搅拌桨是常用的轴向流搅拌桨之一。斜叶桨结构如图 4和表 1所示,分别设置单层和双层搅拌结构,转速为60 r ·min-1。单层桨叶及双层桨叶中的下层桨叶高度为5.67 m,双层桨叶桨间距为5.67 m。

|

| 图 4 3种搅拌桨结构示意图 Fig.4 Structure schematic diagram of three mixing paddles |

| |

| 桨型 | 桨径/m | 叶宽与桨径比 | 倾斜角/(°) | 叶片数/个 | 叶片长度/m | 叶片宽度/m |

| 斜叶式 | 1.2 | 0.15 | 45 | 3 | 0.55 | 0.18 |

| 六斜叶圆盘涡轮式 | 1.2 | 0.3 | 45 | 6 | 0.45 | 0.36 |

| 六直叶圆盘涡轮式 | 1.2 | 0.3 | 0 | 6 | 0.45 | 0.36 |

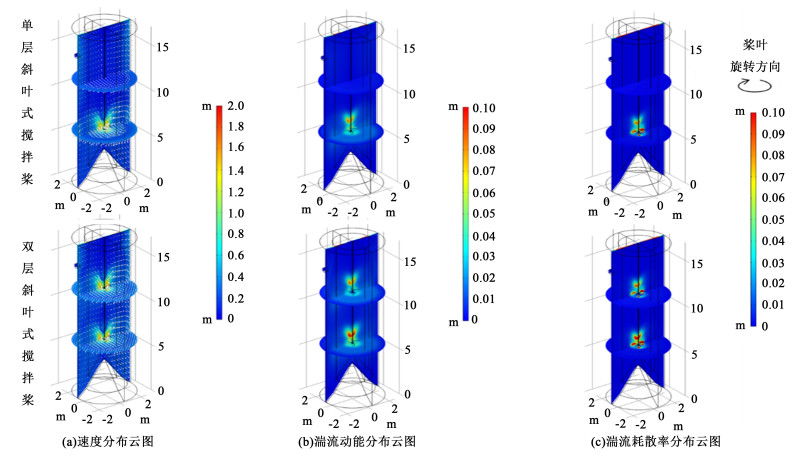

单层和双层斜叶式搅拌桨预灰桶内流体速度、湍动能和湍流耗散分布如图 5所示。流体在搅拌桨附近区域速度最大,在远离搅拌桨的中间区域速度较小。2种搅拌结构最大流速分别为3.18 m ·s-1和3.20 m ·s-1。流体经斜叶桨排出呈现明显的轴向流特征,形成的主体循环。湍流最剧烈区域在搅拌桨附近区域。由于搅拌桨的排出射流作用,流体具有较大的速度,湍流动能相对较大。

|

| 图 5 单层和双层斜叶式搅拌桨预灰桶中流体的速度、湍动能和湍流耗散分布图 Fig.5 Velocity, turbulence kinetic energy and turbulence dissipation distribution of fluids in single- and double-layer pitched blade turbine |

| |

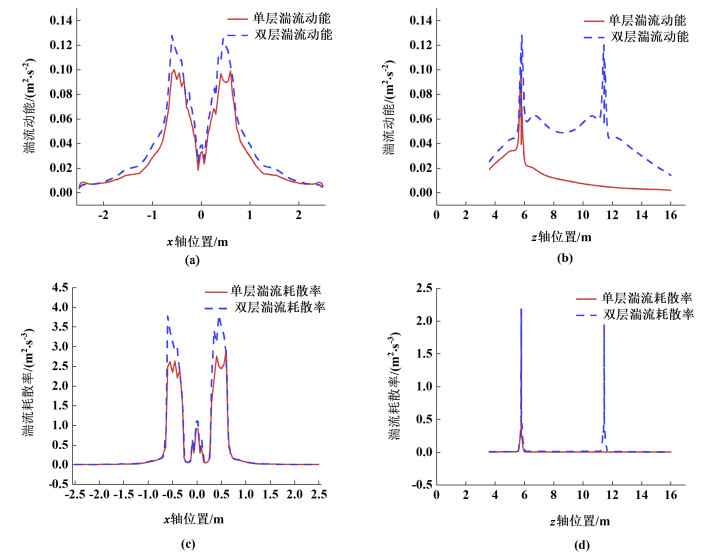

图 6的曲线显示了横截线(x=-2.5~2.5, y=0, z=17/3)与纵截线(x=0, y=0, z=0~17)处湍流动能和湍流耗散率分布情况。在搅拌桨所在层,2种结构湍流动能变化趋势基本一致,湍流动能和湍流耗散率最大值均出现在搅拌桨区域附近,并衰减迅速。除搅拌桨的射流区域外,其余区域湍流耗散率基本保持在较低水平。2种结构搅拌系统最大湍流动能分别为0.19和0.21 m2·s-2。双层搅拌桨增强了预灰桶内湍流耗散,单层搅拌桨预灰桶的最大湍流耗散率为7.01 m2·s-3,双层搅拌桨为8.77 m2·s-3。

|

| 图 6 预灰桶横截线与纵截线处湍流动能和湍流耗散率分布曲线(斜叶式搅拌桨) Fig.6 Distribution curves of turbulence energy and turbulence dissipation rate at the cross-sectional line and longitudinal intercept line(pitched blade turbine) |

| |

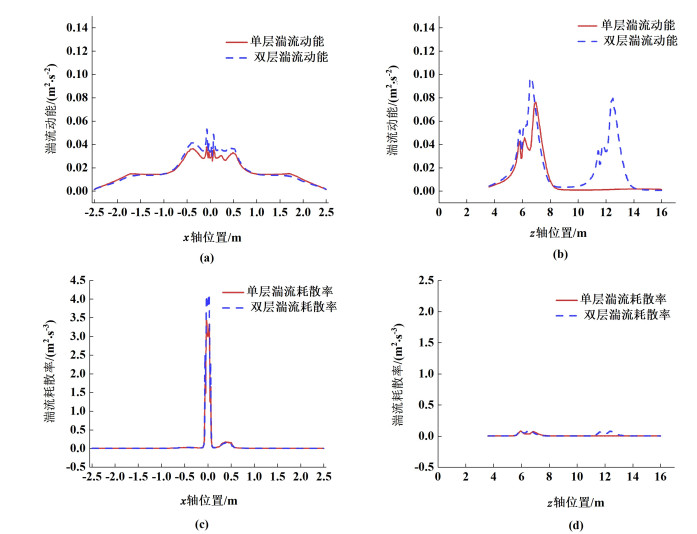

六斜叶圆盘涡轮式搅拌桨结构如图 4和表 1所示,分别设置单层和双层搅拌桨,转速为60 r ·min-1。预灰桶中流体速度、湍动能和湍流耗散的分布情况如图 7所示。与斜叶式搅拌桨的流速相比,六斜叶圆盘涡轮式搅拌桨整体流速更大。流体在搅拌桨附近区域速度最大,在远离搅拌桨的中间区域速度较小,2种搅拌结构最大速度分别为2.94和2.93 m ·s-1。从整体来看,双层搅拌桨预灰桶速度分布更均匀。对比斜叶桨,六斜叶圆盘涡轮式搅拌桨具有与斜叶桨类似的流型,但比斜叶桨内流动更复杂,混合效果更好。斜叶圆盘涡轮桨高湍流动能分布区域与斜叶桨相反,斜叶桨预灰桶分布于桨叶射流区,而斜叶圆盘涡轮桨分布在桨叶下返回区。

|

| 图 7 单层和双层六斜叶涡轮式搅拌桨预灰桶中流体的速度、湍动能和湍流耗散分布图 Fig.7 Velocity, turbulence kinetic energy and turbulence dissipation distribution of fluids in single- and double-layer six-blade (45°) pitched-blade disc turbines |

| |

图 8为横截线(x=-2.5~2.5, y=0, z=17/3)与纵截线(x=0, y=0, z=0~17)处湍流动能和湍流耗散率分布曲线。在桨叶上方射流区湍流耗散率较高,其余区域则迅速衰减。单层搅拌桨预灰桶最大湍流耗散率为3.62 m2·s-3,双层搅拌桨预灰桶为3.35 m2·s-3,数值较斜叶桨偏小。

|

| 图 8 不同结构预灰桶横截线与纵截线湍流动能分布图(六斜叶圆盘涡轮式搅拌桨) Fig.8 Distribution curves of turbulence energy and turbulence dissipation rate at the cross-sectional line and longitudinal intercept line (six-blade (45°) pitched-blade disc turbines) |

| |

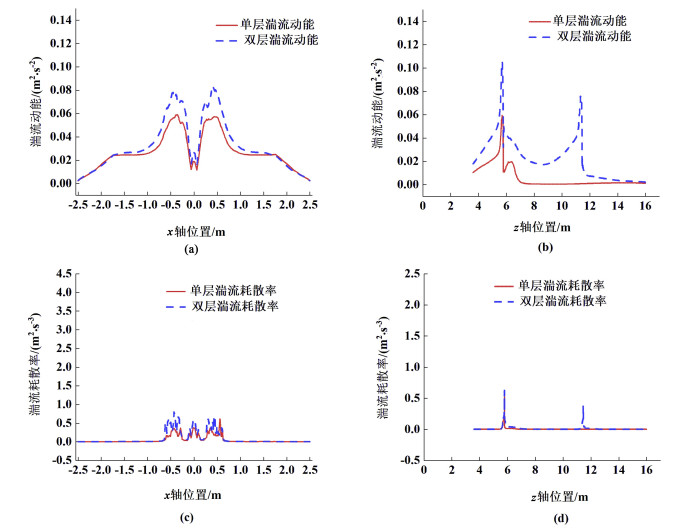

六直叶圆盘涡轮式搅拌桨结构如图 4和表 1所示,分别设置单层和双层结构,转速为60 r ·min-1。单层和双层六直叶圆盘涡轮式搅拌桨预灰桶中流体的速度、湍动能和湍流耗散的分布情况分布如图 9所示。六直叶圆盘涡轮桨是典型的径向流桨叶,旋转时会带动桨叶附近流体做径向运动流向反应器壁面,撞击釜壁后分为上下2股,形成循环。与斜叶式搅拌桨预灰桶内流速相比,六直叶圆盘涡轮式搅拌桨整体速度更大,速度分布更均匀。单层和双层六直叶圆盘涡轮式搅拌桨预灰桶最大速度为4.32和4.33 m ·s-1。单层搅拌桨湍流动能分布较大区域如蝴蝶状,对应上下循环区域。对于双层搅拌桨,在预灰桶内均维持着较高的湍流动能。相比于斜叶桨预灰桶,直叶圆盘涡轮桨内湍流程度更剧烈。图 10为横截线(x=-2.5~2.5, y=0, z=17/3)与纵截线(x=0, y=0, z=0~17)处湍流动能和湍流耗散率分布曲线。在下层搅拌桨横截线位置,湍流动能变化情况基本一致,含挡板预灰桶湍流动能衰减速度小于不含挡板预灰桶,双层搅拌桨预灰桶衰减速度小于单层搅拌桨预灰桶。在纵截线上,2层搅拌桨之间维持着很高的湍流动能。与斜叶桨相似,其湍流耗散集中于桨叶附近。在纵向上,斜叶桨衰减慢,直叶圆盘涡轮桨衰减迅速。单层搅拌桨预灰桶的最大湍流耗散率为6.55 m2·s-3,双层搅拌桨预灰桶为7.50 m2·s-3,几乎为斜叶桨的2倍。

|

| 图 9 单层和双层六直叶涡轮式搅拌桨预灰桶中流体的速度、湍动能和湍流耗散分布图 Fig.9 Velocity, turbulence kinetic energy and turbulence dissipation distribution of fluids in single- and double-layer six-blade disc turbines |

| |

|

| 图 10 预灰桶横截线与纵截线处湍流动能和湍流耗散率分布曲线(六直叶圆盘涡轮式搅拌桨) Fig.10 Distribution curves of turbulence energy and turbulence dissipation rate at the cross-sectional line and longitudinal intercept line(six-blade disc turbines) |

| |

吊链式、斜叶式、六斜叶圆盘涡轮式和六直叶圆盘涡轮式搅拌桨的功率消耗值(P)、体平均速度(u)与单位功率的体平均速度(uavg)、体平均剪切速率(s)与单位功率的体平均剪切速率(savg)、体平均湍流耗散率(ε)与单位功率的体平均湍流耗散率(εavg)和体平均湍流动能(k)与单位功率的体平均湍流动能(kavg),结果如表 2所示。

| 指标 | 吊链式 | 斜叶式 | 六斜叶圆盘涡轮式 | 六直叶圆盘涡轮式 | |||||

| 单层 | 双层 | 单层 | 双层 | 单层 | 双层 | ||||

| P/W | 805.5 | 1 101.7 | 2 132.7 | 2 468.1 | 4 759.2 | 6 369.6 | 12 237.0 | ||

| u/(m·s-1) | 5.63×10-1 | 1.92×10-1 | 2.41×10-1 | 2.71×10-1 | 3.74×10-1 | 4.15×10-1 | 6.06×10-1 | ||

| uavg/(m·s-1·W-1) | 6.99×10-4 | 1.74×10-4 | 1.13×10-4 | 1.10×10-4 | 7.85×10-5 | 6.52×10-5 | 4.95×10-5 | ||

| s(s-1) | 4.71×10-1 | 3.55×10-1 | 4.80×10-1 | 4.47×10-1 | 6.38×10-1 | 5.62×10-1 | 7.92×10-1 | ||

| savg/(s-1·W-1) | 5.85×10-4 | 3.22×10-4 | 2.25×10-4 | 1.81×10-4 | 1.34×10-4 | 8.82×10-5 | 6.47×10-5 | ||

| ε/(m2·s-3) | 5.78×10-4 | 2.16×10-3 | 2.89×10-3 | 2.83×10-3 | 4.80×10-3 | 3.55×10-3 | 7.18×10-3 | ||

| εavg/(m2·s-3·W-1) | 7.18×10-7 | 1.96×10-6 | 1.35×10-6 | 1.15×10-6 | 1.01×10-6 | 5.57×10-7 | 5.87×10-7 | ||

| k/(m2·s-2) | 5.42×10-5 | 4.23×10-3 | 6.31×10-3 | 5.57×10-3 | 1.05×10-2 | 9.17×10-3 | 1.81×10-2 | ||

| kavg/(m2·s-2·W-1) | 6.73×10-8 | 3.84×10-6 | 2.96×10-6 | 2.26×10-6 | 2.20×10-6 | 1.44×10-6 | 1.48×10-6 | ||

吊链式搅拌的流速分布、湍流动能和湍流耗散率分布最不均匀,不利于搅拌混合。双层搅拌桨预灰桶搅拌效果最佳,但由于桨叶是功率输出的主要部件,增加一层桨叶,搅拌功率也随之增大1倍左右。从单位功率的体平均量来看,单层搅拌桨数值最高,能量利用效率最高。六直叶圆盘涡轮桨的功率消耗几乎是斜叶桨的6倍,是六斜叶圆盘涡轮桨的3倍。从体平均量来看,直叶圆盘涡轮桨产生的搅拌效果较好。综合考虑能量消耗,斜叶桨的单位功率的体平均湍流动能和湍流耗散率最高,更适合作为预灰桶的混合设备。

3 结论本研究分析了吊链式、斜叶式、六斜叶圆盘涡轮式与六直叶圆盘涡轮式搅拌桨内宏观流场形态、湍流动能、湍流耗散率分布与功率消耗等参数,比较了单层和双层结构预灰桶内搅拌桨的流场特性。

(1) 吊链式搅拌桨作为目前工厂运行使用的搅拌桨,对于刮除反应器壁的结垢有着很好的作用,但是对于加强混合,强化反应能力较弱。

(2) 由于反应釜高径比较大,双层搅拌桨预灰桶搅拌效果更好。双层六直叶圆盘涡轮桨预灰桶内具有最均匀的速度分布与最高的平均速度,其湍流动能与湍流耗散率也最高。但其功率消耗最大,其整体流型由多个独立分层的循环区域构成。

(3) 双层斜叶式搅拌桨剪切速率较大,且能量消耗最少,单位功率产生的速度、湍流耗散率、湍流动能最高。综合考虑能量消耗、速度分布、流型等因素,双层斜叶式搅拌桨为最优预灰桶改进结构。

| [1] |

尚建壮, 石青松. 我国纯碱行业发展回顾及未来发展重点[J]. 化学工业, 2020, 38(1): 13-17. SHANG Jianzhuang, SHI Qingsong. The history and prospect of soda ash industry in China[J]. Chemical Industry, 2020, 38(1): 13-17. DOI:10.3969/j.issn.1673-9647.2020.01.003 (in Chinese) |

| [2] |

董泽亮, 张琦, 王俐聪, 等. 芒硝型卤水中盐硝组分对碱法脱除钙镁的影响[J]. 化学工业与工程, 2013, 30(4): 12-15, 22. DONG Zeliang, ZHANG Qi, WANG Licong, et al. Effects of sodium sulfate and sodium chloride on Ca2+, Mg2+ removal from Glauber type brine by sodium hydroxide and sodium carbonate[J]. Chemical Industry and Engineering, 2013, 30(4): 12-15, 22. DOI:10.3969/j.issn.1006-7906.2013.04.003 (in Chinese) |

| [3] |

丁超然, 孙维兵. 蒸馏塔塔底压力对能耗影响的分析[J]. 化学工业与工程技术, 2007, 28(S1): 68-73. DING Chaoran, SUN Weibing. Analysis of the influence of distillation tower bottom pressure on energy consumption[J]. Journal of Chemical Industry & Engineering, 2007, 28(S1): 68-73. (in Chinese) |

| [4] |

中昊(大连)化工研究设计院有限公司. 纯碱工学[M]. 第三版. 北京: 化学工业出版社, 2014.

|

| [5] |

张磊, 袁训泽, 胡小清. 框架式预灰桶与桨叶式预灰桶的比较[J]. 纯碱工业, 2012(3): 15-17. ZHANG Lei, YUAN Xunze, HU Xiaoqing. Comparison between frame pre-ash bucket and paddle pre-ash bucket[J]. Soda Industry, 2012(3): 15-17. DOI:10.3969/j.issn.1005-8370.2012.03.006 (in Chinese) |

| [6] |

袁建平, 房洪芹, 孙先朋, 等. 四斜叶桨搅拌槽内部流场PIV试验研究[J]. 华中科技大学学报(自然科学版), 2020, 48(4): 48-54. YUAN Jianping, FANG Hongqin, SUN Xianpeng, et al. Experimental research on internal flow of stirred tank with four pitched blade paddles using PIV[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2020, 48(4): 48-54. (in Chinese) |

| [7] |

王颖慧; 郝琳; 朱振兴; 卫宏远. 圆盘涡轮式搅拌器的搅拌性能比较分析[J]. 化学工业与工程, 2021, doi: 10.13353/j.issn.1004.9533.20210328 WANG Yinghui, HAO Lin, ZHU Zhenxing, et al. Comparison and analysis of stirring performance stirred by disc turbine agitators[J]. Chemical Industry and Engineering, 2021, doi: 10.13353/j.issn.1004.9533.20210328 (in Chinese) |

| [8] |

贾慧灵, 齐岩, 李沼希. 圆盘涡轮式桨叶对搅拌槽混合特性影响的CFD研究[J]. 化工进展, 2014, 33(5): 1118-1122, 1169. JIA Huiling, QI Yan, LI Zhaoxi. CFD research for influence of disk turbine blade on mixing characteristics in stirred tank[J]. Chemical Industry and Engineering Progress, 2014, 33(5): 1118-1122, 1169. (in Chinese) |

| [9] |

陈星. φ6000预灰桶偏心桨叶式搅拌技术改造[J]. 纯碱工业, 2016(6): 43-45. CHEN Xing. Technical transformation of eccentric paddle stirring in φ6000 pre-ash bucket[J]. Soda Industry, 2016(6): 43-45. (in Chinese) |

| [10] |

丁启龙, 郭新华, 孙艳, 徐长亮, 张盛全. 预灰桶传动轴密封泄漏处理方法[J]. 纯碱工业, 2002(3): 44-45 DING Qilong, GUO Xinhua, SUN Yan, et al. Treatment method of sealing leakage of ash bucket transmission shaft[J]. Drive System Technique, 2002(3): 44-45(in Chinese) |

| [11] |

孙振. 蒸馏系统预灰桶桨叶式搅拌器的改造[J]. 纯碱工业, 2016(3): 32-34. SUN Zhen. Modification of paddle agitator in pre-ash barrel of distillation system[J]. Soda Industry, 2016(3): 32-34. (in Chinese) |

| [12] |

王远, 李超国, 李卫东. 延长蒸馏塔作业周期的技术措施[J]. 纯碱工业, 2009(2): 3-10. WANG Yuan, LI Chaoguo, LI Weidong. Technical measures to prolong the operation cycle of distillation tower[J]. Soda Industry, 2009(2): 3-10. (in Chinese) |

| [13] |

LIU C, SUN Z, LU G, et al. Experimental and numerical investigation of two-phase flow patterns in magnesium electrolysis cell with non-uniform current density distribution[J]. The Canadian Journal of Chemical Engineering, 2015, 93(3): 565-579. |

| [14] |

FARHADI A, MAYRHOFER A, TRITTHART M, et al. Accuracy and comparison of standard k-ε with two variants of k-ω turbulence models in fluvial applications[J]. Engineering Applications of Computational Fluid Mechanics, 2018, 12(1): 216-235. |

| [15] |

JOSHI J B, NERE N K, RANE C V, et al. CFD simulation of stirred tanks: Comparison of turbulence models. Part I: Radial flow impellers[J]. The Canadian Journal of Chemical Engineering, 2011, 89(1): 23-82. |

| [16] |

GLOVER G M C, FITZPATRICK J J. Modelling vortex formation in an unbaffled stirred tank reactors[J]. Chemical Engineering Journal, 2007, 127(1/2/3): 11-22. |

| [17] |

ASCANIO G, CASTRO B, GALINDO E. Measurement of power consumption in stirred vessels: A review[J]. Chemical Engineering Research and Design, 2004, 82(9): 1282-1290. |

2022, Vol. 39

2022, Vol. 39