印刷电路板(PCB)是所有电子设备的重要组成部分。早在2006年中国的PCB产量就已经位居世界第一[1],并且随着电子产业的发展,PCB产能也会逐年增加。蚀刻加工是PCB生产的重要环节。蚀刻加工中酸性氯化铜蚀刻液中的2价铜离子Cu(Ⅱ)将不需要的铜箔氧化生成1价铜离子Cu(Ⅰ)。酸性蚀刻液的蚀刻能力随着Cu(Ⅰ)的升高而急速下降,成为蚀刻废液[2]。蚀刻废液铜含量高、酸性强,必须妥善回收处理。PCB厂家通常采用化学法氧化法对蚀刻废液进行再生,多余的废液交给危废处理中心集中回收处理[1]。危废处理中心只关注铜的回收,蚀刻废液中的非铜成分则被浪费。同时这种末端处理方式给废液储存、运输和治理过程增添了更多风险。

电化学法能够实现酸性蚀刻废液的原位再生回收,且不需要额外添加化学试剂,符合清洁环保的要求[3]。电化学法再生酸性蚀刻液,阳极区Cu(Ⅰ)被氧化为Cu(Ⅱ),蚀刻液得到再生;阴极区的Cu(Ⅰ)以金属铜的形式沉积在电极上。Oxley[4]采用大阳极和小阴极配置的电解槽再生蚀刻液,阳极电流密度远小于阴极电流密度。早期多采用常规电解法[5-7],铜离子以铜粉形式沉积在阴极上,铜粉易脱落必须定期清理。常规电解法电解池中间没有隔膜,阳极区和阴极区电解液易混合造成电流效率比较低。Oxley[8]在其专利中描述了一种隔膜电解法再生装置,阳极为石墨毡(或碳毡),阴极为铜板,蚀刻液经过两组电解池电解得到再生。该装置操作电压低(~2 V),阴极沉积铜的质量较高。Hillis[9]将阳离子交换膜应用到蚀刻液电解再生装置,蚀刻废液直接通入阳极室得到再生,阴极室为稀释蚀刻废液可以减缓对沉积铜的化学氧化。该装置槽电压较高(6~10 V),电解池内阻较大,运行中会产生大量废热,需要添加水冷装置。蒋玉思[10]报道的阳离子交换膜电解装置同样遇到槽电压较高(大于5 V)的情况。Yang[11]采用阴离子交换膜将电解回收装置的电解池分为阳极室和阴极室,炭毡作为阳极,电流密度为30 mA·cm-2时,阳极电位控制在1.203~1.096 V,槽电压为1.632~1.886 V,有效避免了氯气的析出。

石墨毡是一种具有三维多孔结构的电极材料,比表面积较大。在相同截面积条件下,就能实现阳极实际面积数倍于阴极面积的要求,便于电解装置的加工和安装。但是石墨毡的疏水性较强,活性较低,直接应用到电解装置中会有诸多不便,需要对石墨毡材料进行改性。Zhang等[12]采用混酸氧化和热处理的方法,提高了石墨毡表面含氧官能团的数量和石墨毡的比表面积,并将改性后的石墨毡应用到了H2/Br2燃料电池中,电池性能得到改善。Zhang等[13]利用电化学活化法将石墨毡炭纤维表面的不饱和碳氧化,氧含量提高,水滴能够铺展在石墨毡表面,亲水性大大提高,同时提高了对V(Ⅳ)/V(Ⅴ)电对的电化学活性。吉小庆等[14]对石墨毡进行氮掺杂处理,提高了石墨毡电极对Cu(Ⅰ)/Cu(Ⅱ)电对的电化学活性。酸性蚀刻液电解实验中,电流密度为30 mA·cm-2时,阳极电位在0.93~1.07 V之间,槽电压为1.53~1.56 V相比于改性前降低了~0.05 V。

KOH活化法在制备活性炭和碳纳米管活化等领域应用比较广泛。Raymundo-Piñero等[15]将自制碳纳米管与KOH按一定比例混合,在N2气氛下进行热处理,碳纳米管BET比表面积可由原来的300 m2·g-1增加到1 220 m2·g-1。Kim等[16]用KOH活化法对石墨纳米纤维进行处理,获得了多孔石墨纳米纤维。碳材料比表面积越大,可提供的活性位点也就越多。

本研究中,将混有KOH的石墨毡置于管式炉中进行高温活化处理。用SEM、XPS表征和分析了活化前后GF炭纤维的表面形貌和元素组成。通过循环伏安(CV)和电化学阻抗谱(EIS)测试了GF电极的电化学性能。将KOH活化石墨毡应用到电解装置中对酸性蚀刻液进行电解再生,考察其电解性能。

1 实验部分 1.1 实验材料与试剂石墨毡(聚丙烯腈基,厚度5 mm)购于北京三业碳素有限公司。AMI7001型阴离子交换膜由Membrane International INC.生产。KOH(≥85%)、CuCl2(≥99.0%)、无水乙醇(≥99.7%)和NaCl(≥99.5%)均购于天津市科密欧化学试剂有限公司。CuCl(≥97.0%)购于天津市光复精细化工研究所。HCl购于天津市江天化工技术有限公司。去离子水购于天津市西青区永清源蒸馏水经营部。

1.2 石墨毡的活化用打孔器将石墨毡裁成圆片状小块(直径14 mm,厚度5 mm),置于无水乙醇中超声洗涤1 h,洗去石墨毡炭纤维表面有机杂质和石墨毡内部纤维碎屑。然后用去离子水反复冲洗石墨毡若干次,最后将石墨毡置于120 ℃真空干燥箱中干燥12 h。

将预处理好的石墨毡浸泡在6 mol/L KOH溶液中,用吸管将石墨毡内部空气排出以利于KOH溶液进入石墨毡内部,随后继续将石墨毡浸泡在KOH溶液中静置1 h。取出石墨毡并将其放置在100 ℃真空干燥箱中干燥12 h。将干燥后混有KOH的石墨毡置于刚玉瓷舟中并一同放进管式炉(GSL1300X,合肥科晶材料技术有限公司),在N2气氛以10 ℃/min升温至900 ℃,在该温度下热处理1 h后,自然冷却至室温,取出并置于去离子水中浸泡1 h,然后用2 mol/L HCl浸泡3次,用去离子水冲洗石墨毡直至洗液呈中性。最后将石墨毡置于120 ℃真空干燥箱中干燥12 h。

1.3 石墨毡的表征使用场发射扫描电子显微镜SEM(Nanosem 430,FEI,美国)观察石墨毡活化前后石墨毡炭纤维表面形貌变化情况。使用全自动比表面积和孔径分布仪(NOVA 2000,Quantachrome instruments, 美国)来测量原始石墨毡和KOH活化石墨毡的N2吸附-脱附曲线,通过BET方程得到比表面积数据,气体脱附温度为200 ℃,脱附时间为12 h。使用X射线光电子能谱(PHI5000VersaProbe XPS,ULVAC-PHI INC.,日本)获得石墨毡的XPS全谱谱图,步长为0.1 eV。使用视频光学接触角测量仪(OCA 15EC,Dataphysics,德国)测量石墨毡的接触角,液滴大小为4 μL,从液滴接触到石墨毡表面开始过10~15 s,由仪器测出接触角数据。

1.4 电化学测试在室温条件下将石墨毡安装在三电极体系中,用电化学工作站(PARSTAT4000,Princeton Applied Research,美国)对石墨毡(直径14 mm,厚度5 mm)电极进行循环伏安(CV)和电化学阻抗谱(EIS)测试。工作电极为石墨毡,辅助电极为铂片(3 cm×3 cm),参比电极为[Ag,AgCl/KCl(3.5 mol/L)]电极,电解液组成为0.1 mol/L CuCl+2 mol/L NaCl+2 mol/L HCl。对石墨毡电极进行CV测试,扫描电压范围为0~0.75 V(vs. Ag/AgCl),扫速为1~10 mV/s。EIS测试时将电压固定在0.19 V(vs. Ag/AgCl),以保证每次测试时三电极体系都具有相同的极化程度,测试频率范围0.1~105 Hz,扰动电压振幅为10 mV。

1.5 酸性蚀刻液电解再生实验电解实验装置图如图 1所示,电解槽被阴离子交换膜隔开。用2块石墨毡(20 mm×20 mm×5 mm)填充阳极室,石墨板作为集流体,参比电极[Ag,AgCl/KCl(3.5 mol/L)]位于阳极室中间位置,阴极室中铜片作为阴极。阳极液组成为1.7 mol/L CuCl2+0.1 mol/L CuCl+2.0 mol/L NaCl+2.0 mol/L HCl,阴极液组成为0.4 mol/L CuCl2+0.1 mol/L CuCl+2.0 mol/L NaCl+2.0 mol/L HCl。阳极液和阴极液由恒流泵(HL-2,上海青浦沪西仪器厂)分别泵入到阳极室和阴极室,电解液在进入电解池之前被加热到50 ℃。电解实验电流I控制在0.12 A,阴极液流速vc为1.00 mL/min,阳极液流速va为1.48 mL/min和0.89 mL/min,电解液进、出液口均有N2保护。用数显电压表(DP4-TDV±10 B,广东东崎电气有限公司)测出槽电压(Ecell)和阳极电势(Ea)数据,用数显电流表(DP4-TDA5 B,广东东崎电气有限公司)测出电流数据。阳极电流效率εa按式(1)计算。

| $ {\varepsilon _{\rm{a}}} = \frac{{F{v_{\rm{a}}}({C_{{\rm{a, in, C}}{{\rm{u}}^ + }}} - {C_{{\rm{a, out, C}}{{\rm{u}}^ + }}})}}{I} $ | (1) |

|

| 图 1 酸性蚀刻液电解再生实验装置示意图 Figure 1 Schematic of the experimental setup for the electrolytic regeneration of acidic cupric chloride etchant |

| |

式(1)中:F为法拉第常数,va为阳极液流速,Ca, in, Cu+为阳极液进液Cu(Ⅰ)浓度,Ca, out, Cu+为阳极液出液Cu(Ⅰ)浓度,I为实验电流强度。

2 结果与讨论 2.1 SEM分析图 2为石墨毡光学照片,石墨毡活化后外形尺寸变化不明显,但是石墨毡经过KOH活化后颜色加深,反映出KOH活化石墨毡炭纤维表面形貌发生改变,使得石墨毡对光的吸收能力加强。

|

| 图 2 原始石墨毡和KOH活化石墨毡的整体材料照片 Figure 2 Optical photos of untreated GF and activated GF |

| |

由图 3a)和图 3b)可以看出原始石墨毡炭纤维表面具有不连续的条纹结构。石墨毡经过KOH活化后,炭纤维表面条纹结构消失,如图 3c)所示,但石墨毡炭纤维整体结构保持完整,并未出现断裂现象。在高倍率SEM图像如图 3d)中,可以看到KOH活化石墨毡炭纤维表面具有粗糙多孔结构,类似鳞片层层交错平铺在炭纤维表面,并且这种粗糙多孔结构在炭纤维表面分布比较均匀。

|

| 图 3 原始石墨毡[a), b)]和KOH活化石墨毡[c), d)]SEM图像 Figure 3 SEM images of untreated GF [a), b)]and activated GF[c), d)] |

| |

在高温条件下,KOH和石墨毡会发生如下反应[17]:

| $ {\rm{4KOH + C}} \to {\rm{4K + C}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (2) |

| $ {\rm{6KOH + C}} \to {\rm{2K + 3}}{{\rm{H}}_{\rm{2}}}{\rm{ + 2}}{{\rm{K}}_{\rm{2}}}{\rm{C}}{{\rm{O}}_{\rm{3}}} $ | (3) |

在热处理过程中,石墨毡炭纤维表层部分C被KOH刻蚀掉,反应由表及里进行,最终会在炭纤维表面刻蚀出粗糙多孔结构。

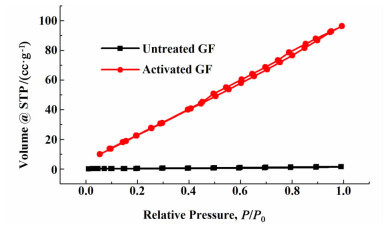

2.2 N2吸附-脱附等温线图 4为原始石墨毡和KOH活化石墨毡的N2吸附-脱附等温线。经多点BET拟合处理得到原始石墨毡的BET比表面积为2.7 m2/g,KOH活化石墨毡BET比表面积为117.2 m2/g,石墨毡经活化后比表面积较原始石墨毡增加了约42倍。石墨毡大的比表面积可能会为Cu(Ⅰ)的电化学氧化反应提供更多的活性位点[18]。

|

| 图 4 原始石墨毡和KOH活化石墨毡的N2吸附-脱附等温线 Figure 4 N2 adsorption-desorption isotherms of untreated GF and activated GF |

| |

图 5a)和图 5d)分别为原始石墨毡和KOH活化石墨毡的XPS全谱谱图,C峰位置在284 eV附近,O峰位置在532 eV附近。石墨毡经KOH活化后,炭纤维表面含氧量从2.60%增加到6.27%(原子百分数),说明石墨毡炭纤维表面含氧官能团数目增多。分别对原始石墨毡和KOH活化石墨毡的C1s峰和O1s峰进行分峰拟合处理,所得数据汇总在表 1中。

|

| 图 5 原始石墨毡和KOH活化石墨毡的XPS全谱谱图[a),d)]、C1s分峰拟合图[b),e)]和O1s分峰拟合图[c),f)] Figure 5 XPS general spectra, curve-fit of C1s and O1s from untreated GF [a), b), c)], activated GF [d), e), f)] |

| |

| 样品 | O/C | C/% | O/% | 含氧官能团 | ||

| C=O (χ%) |

C—O (χ%) |

H—O—H (χ%) |

||||

| 原始石墨毡 | 0.027 | 95.86 | 2.60 | 0.50 | 1.79 | 0.30 |

| KOH活化石墨毡 | 0.067 | 93.68 | 6.27 | 2.92 | 2.33 | 1.02 |

C1s峰被分成5个峰,如图 5b)和图 5e)所示,分别为—COOH(~290.3 eV),C=O(~287.4 eV),C—O(~286.2 eV),C—C(~285.1 eV)和C=C(~284.4 eV)。C=C为石墨化碳,其余4种C为石墨毡本体结构的缺陷位点。石墨毡经活化后其碳纤维表面石墨化碳C=C含量由54.54%降低到47%,而C—C含量由25.92%增加到34.73%。KOH活化石墨毡炭纤维粗糙表面上暴露出更多的边缘不饱和C和缺陷C,这2种C具有较高的反应活性[13]。O1s峰被分成3个峰,如图 5c)和图 5f)所示,分别为C=O(~534.2 eV),C—O(~532.6 eV),H—O—H(~531.0 eV)。KOH活化石墨毡炭纤维表面C=O含量由0.50%增加到2.92%,C—O含量由1.79%增加到2.33%。石墨毡炭纤维表面含氧官能团数目增多会改善石墨毡的亲水性,电解液中的Cu(Ⅰ)更易于扩散到石墨毡炭纤维表面,有助于Cu(Ⅰ)的电化学氧化。KOH活化石墨毡中H—O—H的含量由0.30%增加到1.02%,这是因为石墨毡经活化后含氧官能团增加,亲水性变好[19]。

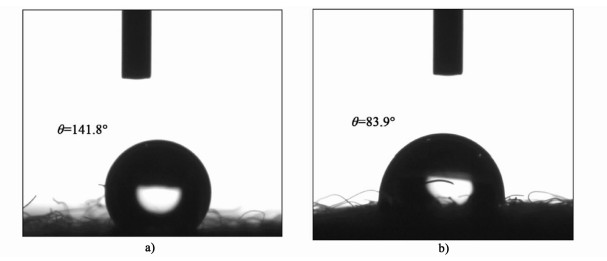

2.4 接触角石墨毡的润湿性可由石墨毡对水的接触角来表征。如图 6所示,原始石墨毡接触角为141.8°,KOH活化石墨毡接触角为83.9°。石墨毡经过KOH活化,在石墨毡炭纤维表面引入了较多的含氧官能团,改善了石墨毡的润湿性能。

|

| 图 6 原始石墨毡a)和KOH活化石墨毡b)接触角测量结果 Figure 6 Contact angle measurements of untreated GF a) and activated GF b) |

| |

图 7a)为石墨毡电极在扫速为2 mV/s的CV曲线。0.4~0.5 V(vs. Ag/AgCl)之间的氧化峰对应Cu(Ⅰ)/Cu(Ⅱ)电对的电化学氧化反应,0.2~0.3 V(vs. Ag/AgCl)之间的还原峰对应Cu(Ⅰ)/Cu(Ⅱ)电对的电化学还原反应。KOH活化石墨毡电极的氧化峰电流Ipa为0.151 A,相比于原始石墨毡的0.098 A提高了54%左右,表明活化后的石墨毡对于阳极液中Cu(Ⅰ)氧化为Cu(Ⅱ)电化学活性有较大的提升。XPS数据表明KOH活化石墨毡含氧官能团增加,提高了石墨毡电极的润湿性,利于溶液中的Cu(Ⅰ)扩散到石墨毡电极表面。石墨毡BET比表面积数据表明KOH活化石墨毡炭纤维粗糙表面结构使得炭纤维表面暴露出较多的活性位点,石墨毡大的比表面积为电化学反应提供了更多的场所。

|

| 图 7 2种石墨毡电极在扫速2 mV/s下的CV曲线a),原始石墨毡电极b)和KOH活化石墨毡电极c)在不同扫速下的CV曲线,2种石墨毡电极CV曲线Ipa对v1/2的曲线拟合d) Figure 7 Cyclic voltammograms of untreated GF and AGF a) at the scan rate of 2 mV/s, Untreated GF b) and AGF c) at different scan rate, d) plot of the anodic peak current (Ipa) versus the square root of the potential scan rate |

| |

图 7a)中KOH活化石墨毡电极的氧化峰电位Epa为0.428 V(vs. Ag/AgCl),比原始石墨毡电极氧化峰电位0.400 V(vs. Ag/AgCl)高0.028 V。这是因为KOH活化石墨毡对溶液中的水合离子具有较好的吸附能力。一方面Cu(Ⅰ)在电解液中以[CuCl2]-络合物形式存在,与电解液中大量的Cl-竞相吸附在石墨毡电极表面;另一方面,Cu(Ⅰ)经电化学氧化为Cu(Ⅱ)后不易脱附,在电极表面停留时间延长,所以KOH活化石墨毡电极氧化峰位置向正电位方向偏移。

图 7b)和图 7c)分别为原始石墨毡电极和KOH活化石墨毡电极在不同扫速下的CV曲线。根据Randles-Sevcik方程,取石墨毡电极在不同扫速的Ipa对扫速平方根(v1/2)作图并作线性拟合,如图 7d)所示,2种石墨毡电极的Ipa和v1/2之间有很好的线性关系,说明石墨毡电极上的Cu(Ⅰ)/Cu(Ⅱ)电对的电化学氧化反应受离子扩散过程控制[20]。KOH活化石墨毡电极的斜率为5.10,高于原始石墨毡的斜率3.01,表明在KOH活化石墨毡电极表面Cu(Ⅰ)具有较快的传质过程。

图 8为2种石墨毡电极的交流阻抗谱图(EIS)。EIS在低频区为1个半圆形,代表电荷转移过程;高频区为1个倾斜直线,代表Cu(Ⅰ)在石墨毡电极中的扩散过程。等效电路为Rs[Qt[RctQm]][21],其中Rs包含了石墨毡电极和辅助电极之间电解液的电阻和测试线路的电阻,Rct代表石墨毡电极/电解液界面的电荷转移电阻,恒相位元件Qt代表石墨毡电极/电解液界面的双电层电容,恒相位元件Qm包含铜离子在电极表面的吸附过程和铜离子在石墨毡电极孔道内的扩散过程。原始石墨毡和KOH活化石墨毡的Rs均为0.25 Ω;原始石墨毡的Rct为0.33 Ω,KOH活化石墨毡的Rct为0.10 Ω比原始石墨毡小许多,表明石墨毡经KOH活化后,有更高的Cu(Ⅰ)氧化活性。

|

| 图 8 2种石墨毡电极的交流阻抗图 Figure 8 Electrochemical impedance spectra of the untreated GF and activated GF |

| |

在电流为0.12 A的条件下,分别用原始石墨毡和KOH活化石墨毡对酸性蚀刻液进行电解再生实验,表 2为电解实验参数和结果汇总。用KOH活化石墨毡作为阳极时,电解池槽电压Ecell较使用原始石墨毡作为阳极时低0.05~0.06 V,阳极电位Ea较原始石墨毡作为阳极时低0.1 V。电解池槽电压降低,能耗减少,阳极电位降低可以有效避免Cl2析出。表 3为采用KOH活化石墨毡的电解实验结果与文献中结果的对比,采用KOH活化石墨毡进行蚀刻液电解实验槽电压和阳极电位分别为1.105~1.150 V和0.663~0.757 V(vs. SHE),均低于文献中结果。

| 电极 | va/(mL·min-1) | Ecell/V | Ea(vs. Ag/AgCl)/V | Ε/% | Ca, in, Cu+/(mol·L-1) | Ca, out, Cu+/(mol·L-1) |

| 原始石墨毡 | 1.48 | 1.159 | 0.563 | 97.8 | 0.1005 | 0.0512 |

| 0.89 | 1.209 | 0.656 | 98.6 | 0.1005 | 0.0178 | |

| KOH活化石墨毡 | 1.48 | 1.105 | 0.458 | 98.2 | 0.1005 | 0.0510 |

| 0.89 | 1.150 | 0.552 | 99.0 | 0.1005 | 0.0175 | |

| 注:I=0.12 A, vc=1 mL·min-1。 | ||||||

石墨毡经KOH活化处理后,其炭纤维表面含氧官能团数目显著增多,大大地改善了石墨毡的润湿性。BET比表面积增加了42倍,炭纤维表面缺陷碳明显增多。CV曲线中KOH活化石墨毡的氧化峰电流提高,EIS拟合结果表明KOH活化石墨毡具有较小的Rct。用KOH活化石墨毡作为阳极对酸性氯化铜蚀刻液进行电解再生,其槽电压和阳极电位较原始石墨毡分别降低0.05~0.06和0.10 V,有利于降低能耗和避免Cl2的析出。

| [1] | Ren G, Wang Z, Yu Z, et al. Primary investigation on contamination pattern of legacy and emerging halogenated organic pollutions in freshwater fish from Liaohe River, Northeast China[J]. Environmental Pollution, 2013, 172(1): 94–99. |

| [2] |

金鸿, 陈森.

印制电路技术[M]. 北京: 化学工业出版社, 2003 Jin Hong, Chen Sen. Printed circuit technology[M]. Beijing: Chemical Industry Press, 2003. |

| [3] |

王红华, 蒋玉思. 酸性氯化铜液蚀刻化学及蚀刻液再生方法评述[J].

印制电路信息, 2008(10): 57–60.

Wang Honghua, Jiang Yusi. The chemistry of acidic cupric chloride etching process and review on regenerating methods for cupric chloride etchant[J]. Printed Circuit Information, 2008(10): 57–60. DOI: 10.3969/j.issn.1009-0096.2008.10.015 |

| [4] | Oxley J E. Electrolytic regeneration of acid cupric chloride etchant: US, 5421966[P]. 1995-06-06 |

| [5] | Garn P D, Sharpe L H. Etching bath for copper and regeneration thereof: US, 2964453[P]. 1960-12-13 |

| [6] | Parikh G D, Willard W C. Methods of electrolytic regenerative etching and metal recovery: US, 3784455[P]. 1974-07-08 |

| [7] | Rudi O, Heribert R. Method and apparatus for regeneration of a copper-containing etching solution: US, 4508599[P].1985-04-02 |

| [8] | Oxley J E, Smialek R J, Putt R A. Apparatus and a process for regenerating a CuCl2 etchant: US, 5705048[P]. 1998-06-06 |

| [9] | Hillis M R. Method for the electrolytic regeneration of etchants for metals: US, 4468308[P]. 1984-08-28 |

| [10] |

蒋玉思, 黄奇书, 张建华, 等. 印制电路板酸性蚀刻废液的膜电解再生[J].

环境污染与防治, 2011, 33(8): 53–56.

Jiang Yusi, Huang Qishu, Zhang Jianhua, et al. Membrane electrolytic regeneration of spent acidic etchant for printed circuit board[J]. Environmental Pollution and Control, 2011, 33(8): 53–56. DOI: 10.3969/j.issn.1001-3865.2011.08.013 |

| [11] | Yang Z, Huang C, Ji X, et al. A new electrolytic method for on-site regeneration of acidic copper (Ⅱ) chloride etchant in printed circuit board production[J]. International Journal of Electrochemical Science, 2013, 8(5): 6258–6268. |

| [12] | Zhang L, Shao Z, Wang X, et al. The characterization of graphite felt electrode with surface modification for H2/Br2 fuel cell[J]. Journal of Power Sources, 2013, 242(35): 15–22. |

| [13] | Zhang W, Xi J, Li Z, et al. Electrochemical activation of graphite felt electrode for VO2+/VO2+ redox couple application[J]. Electrochimica Acta, 2013, 89(1): 429–435. |

| [14] |

吉小庆, 王宇新. 氮掺杂石墨毡用做电化学回收酸性蚀刻液阳极[J].

化学工业与工程, 2016, 33(5): 50–55.

Ji Xiaoqing, Wang Yuxin. Nitrogen doped graphite felt as anode for electrochemical regeneration of acidic cupric chloride etchant[J]. Chemical Industry and Engineering, 2016, 33(5): 50–55. |

| [15] | Kim B J, Lee Y S, Park S J. A study on pore-opening behaviors of graphite nanofibers by a chemical activation process[J]. Journal of Colloid & Interface Science, 2007, 306(2): 454–458. |

| [16] | Romanos J, Beckner M, Rash T, et al. Nanospace engineering of KOH activated carbon[J]. Nanotechnology, 2012, 23(1): 1–8. |

| [17] | Lillo-Ródenas M A, Cazorla-Amorós D, Linares-Solano A. Understanding chemical reactions between carbons and NaOH and KOH-An insight into the chemical activation mechanism[J]. Carbon, 2003, 41: 267–275. DOI: 10.1016/S0008-6223(02)00279-8 |

| [18] | Volfkovich Y M, Rychagov A Y, Sosenkin V E. Measuring the specific surface area of carbon nanomaterials by different methods[J]. Russian Journal of Electrochemistry, 2014, 50(11): 1099–1101. DOI: 10.1134/S1023193514110111 |

| [19] | Wang Y, Liu Y, Wang K, et al. Preparation and characterization of a novel KOH activated graphite felt cathode for the electro-Fenton process[J]. Applied Catalysis B:Environmental, 2015, 165: 360–368. DOI: 10.1016/j.apcatb.2014.09.074 |

| [20] | Park M, Jung Y, Kim J, et al. Synergistic effect of carbon nanofiber/nanotube composite catalyst on carbon felt electrode for high-performance all-vanadium redox flow battery[J]. Nano Letters, 2013, 13(10): 4833–4839. DOI: 10.1021/nl402566s |

| [21] | Chao G, Wang N F, Peng S, et al. Influence of Fenton's reagent treatment on electrochemical properties of graphite felt for all vanadium redox battery[J]. Electrochimica Acta, 2013, 88: 193–202. DOI: 10.1016/j.electacta.2012.10.021 |

2018, Vol. 35

2018, Vol. 35