纳滤(NF)膜是一种压力驱动膜,具有分离效率高、制备成本低、使用能耗小、设备简单和操作压力小等优点,在环保、制药、生物、化工和食品等诸多领域所涉及的水中脱盐方面表现出诱人的应用前景[1, 2]。纳滤膜的核心关键技术在于膜材料。当前,商业化的纳滤膜材料大都为荷负电性或中性,鲜见荷正电纳滤膜[3, 4]。但在生物医药、电化学等许多领域中,荷负电膜往往由于污染严重,寿命极短,无法胜任分离要求[5-7]。因此,近年开发荷正电纳滤膜已成为科学界和工业界都十分关注的技术难题[8]。

壳聚糖是一种自然界来源广、可再生的生物基材料,具有无毒性、低成本、生物可降解等优点[9, 10],尤其是分子中含有大量氨基,使膜材料带有正电荷及优异抗菌特性[11]。然而,壳聚糖膜的分离性、成膜性、膜强度、韧性和耐酸碱性等与其相对分子质量、脱乙酰化度、交联度等因素有着密切关系,市场上大多商品无法直接应用,常需依赖交联剂、增塑剂改善性能,极大限制了应用[12]。为此,本研究提出将壳聚糖磁性功能化,并作为分散相引入到聚丙烯腈膜基质内制备了一种新型纳滤膜材料。该纳滤膜不仅能有效发挥壳聚糖对阳离子的吸附截留作用,而且磁性功能化有利于壳聚糖在成膜液中良好分散性,所以既能优化膜结构又能强化膜分离效果[13, 14]。总之,本研究成果对丰富膜制备技术理论及拓展应用领域都有重要的意义。

1 实验部分 1.1 实验试剂及材料主要原料有三氯化铁(FeCl3)、冰乙酸、硫酸亚铁(FeSO4)、聚乙烯吡咯烷酮(PVP)、戊二醛(GA)、氨水(NH4OH)、无水乙醇、无水氯化钙(CaCl2)、聚丙烯腈(PAN)、二甲基乙酰胺(DMAc),均购于国药集团化学试剂有限公司,分析级。水溶性壳聚糖(CS),相对分子质量15 kDa,脱乙酰度大于90%,购于小樱桃食品添加剂有限公司。

1.2 实验仪器与设备实验设备:电导率仪,DDA-11AW,上海般特仪器有限公司;ANDOSE泵,CT-20-01,Manufacturer ANDOSE公司。

分析设备:傅里叶变换红外光谱(FTIR)仪,TENSOR Ⅱ型,Bruker公司;热重分析仪,TGA-4000型,美国Perkin Elmer公司。

1.3 纳滤膜的制备 1.3.1 掺杂剂的制备称取0.88 g PVP溶于二次蒸馏水,再加入2.22 g FeSO4与0.54 g FeCl3,搅拌至完全溶解后,滴加氨水,待出现墨绿色后转移至55 ℃水浴内晶化1 h。将溶液中产物分离并洗涤,得到Fe3O4粉末。

称取1.5 g CS溶于47.5 mL蒸馏水,滴加1 g乙酸,在70 ℃水浴内晶化。同时将Fe3O4粉末分散到30 mL乙醇中,从中取20 mL与晶化后CS一并加入三口烧瓶中。另取4 mL GA用蒸馏水稀释至40 mL,从中取4 mL以每滴10 s速度加至上述三口烧瓶中,恒温40 ℃反应2~4 h。取出产物,放入70 ℃烘箱中烘干24 h后搅碎、研磨过300目筛,得到MCs。

1.3.2 纳滤膜样品的制备将PAN粉末溶于DMAc配成制膜液,而后混入MCs,搅拌1 h后超声脱泡。再缓慢将制膜液倒至水平玻璃板上,自然流涎,静置成膜24 h,后置于60 ℃烘箱干燥24 h,取下。将膜剪成直径7.5 cm圆片,记为PAN-MCs-x%。其中,x%表示MCs用量。

1.4 脱盐性测试首先,配置5份10~50 mg ·L-1的CaCl2标准溶液,测定对应的电导率。经线性拟合浓度与电导率间关系,得标准方程:y=0.00872x+0.28914 (R2=0.9877)。其中,x为浓度,mg ·L-1;y为电导率,μS;R2为标准方差。

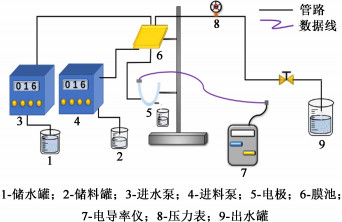

脱盐性测试采用如图 1所示装置,将纳滤膜用O型圈密封固定到膜池内。固定跨膜压力,将CaCl2原料液以12 mL ·min-1流速泵入膜池上游。同时,下游渗透侧通入常压恒定流速蒸馏水作为载液,以便及时监测渗透液浓度。其中,Ca2+浓度由电导率值与标准方程确定。按式(1)计算得到膜对Ca2+的截留率。

| $ R=1-\frac{\rho_0 A}{\rho_{\mathrm{f}} B} $ | (1) |

|

| 图 1 分离性能测试装置示意图 Fig.1 Schematic chart of device for separation performance |

| |

式(1)中:A和B分别为上、下游水流量,mL ·min-1;ρf和ρ0分别为进料液与渗透液的Ca2+浓度,mg ·L-1。

本研究从诸多的影响膜分离过程因素中选择了添加剂含量、进料离子浓度和跨膜压力差,分别作为典型的制膜条件与分离条件,考察所制备纳滤膜的分离性能。

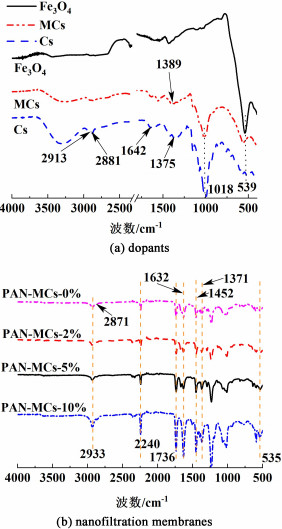

2 结果与讨论 2.1 官能团演变由图 2(a)可知,掺杂剂MCs谱图中可见Cs与Fe3O4各特征峰,即C—H伸缩振动(2 913.8和2 881.0 cm-1)、酰胺Ⅰ带伸缩振动(1 642.4 cm-1)、酰胺Ⅱ带伸缩振动(1 375.5 cm-1)、—CHO对称伸缩振动(1 389.8 cm-1)、—NH伸缩振动(1 018.8 cm-1) 及Fe原子伸缩振动(539.38 cm-1)。说明已成功制备了掺杂剂MCs[14]。

|

| 图 2 红外光谱图 Fig.2 Infrared spectra |

| |

由图 2(b)可见PAN与掺杂剂的特征峰:—CH3伸缩振动(2 933.8 cm-1)、—CH2伸缩振动(2 871.0 cm-1)、—C≡N伸缩振动(2 240.0 cm-1)、NH2伸缩振动(1 736.0 cm-1)、—HNCO对称伸缩振动(1 632.4和1 452.6 cm-1)、甲基中—CH3和C=O伸缩振动(1 371.3 cm-1)[15]。且随膜内Cs含量提高,其衍射峰强度显著提高,可望增强对膜相应性能的贡献。

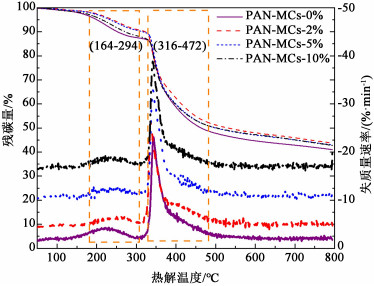

2.2 热稳定性分析图 3为膜材料的热失质量曲线与失质量速率曲线。可知,所有膜都存在2个主要热失质量区间,分别为164~294 ℃间物理吸附水的蒸发与316~472 ℃间PAN及MCs分子链的热分解。而当热解温度超过650 ℃后,热失质量曲线逐渐趋于平缓,表明膜基体内发生了热重排反应与Fe2O3转化反应[16]。

|

| 图 3 膜材料的热失质量曲线与失质量速率曲线 Fig.3 Thermogravimetric curve and weight loss rate curve of membrane materials |

| |

对比可知,虽然引入MCs的纳滤膜与纯膜的失质量曲线形状相近,但由于高热稳定性MCs的贡献,明显延迟了杂化膜在低温区与高温区的主要热解反应历程[17]。在热解终温处,各膜的残炭率遵循:PAN-MCs-2% > PAN-MCs-5% > PAN-MCs-10% > PAN-MCs-0%。表明掺杂MCs有助于提高纳滤膜的残炭量。然而,随掺杂量从2%提高到10%,纳滤膜的残碳量略有降低,可能是嵌入的MCs改变了膜内最初PAN分子链间紧凑的堆积结构,降低了分子间内聚能所致。

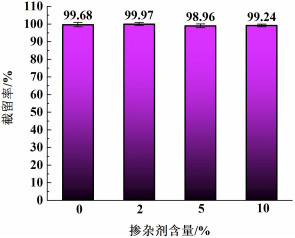

2.3 脱盐性分析 2.3.1 掺杂剂含量的影响图 4为进料浓度40 mg ·L-1的CaCl2溶液时掺杂剂含量对纳滤膜在0.05 MPa跨膜压力下的分离数据。

|

| 图 4 掺杂剂含量对纳滤膜截留率的影响 Fig.4 Effect of dopant content on the rejection of nanofiltration membrane |

| |

可见,在所考察的掺杂剂含量范围内,纳滤膜的截留率几乎均达99.00%以上。具体顺序为:PAN-MCs-2% > PAN-MCs-0% > PAN-MCs-10% > PAN-MCs-5%。其中,由MCs用量为2%所制备的纳滤膜具有最高截留率99.97%。表明向膜内引入带正电荷的MCs,在Donnan效应的电荷排斥作用下,强化了对Ca2+截留效果;而当MCs引入量进一步提高,也会在膜内形成MCs粒子间堆砌的非选择性孔隙等缺陷,从而降低了Ca2+截留率[18]。考虑到纳滤膜PAN-MCs-2%的最佳性能,继续以其为研究对象考察了其他影响因素。

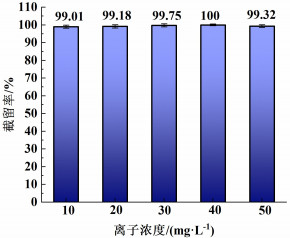

2.3.2 进料离子浓度的影响图 5为纳滤膜PAN-MCs-2%在跨膜压力0.10 MPa下,考察了进料浓度为10~50 mg ·L-1时对CaCl2溶液的截留率。

|

| 图 5 进料离子浓度对纳滤膜截留率的影响 Fig.5 Effect of ion concentration on the rejection of nanofiltration membrane |

| |

由图 5可知,随进料浓度增大,该纳滤膜的截留率先提高后降低,即在40 mg ·L-1时具有最高Ca2+截留率100%。根据Donnan效应可知,溶液中Ca2+浓度增大,有利于强化荷正电膜的排斥效应,故截留率提高;但受正负电荷平衡影响,当溶液中阳离子浓度提高时,聚集到膜表面的阴离子数量同时增多,从而削弱该膜对正电荷的排斥效应[19]。

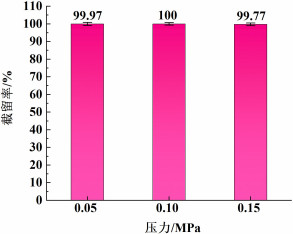

2.3.3 跨膜压力的影响图 6是纳滤膜PAN-MCs-2%在进料浓度40 mg ·L-1时,跨膜压力对截留率的影响。

|

| 图 6 跨膜压力对纳滤膜截留率的影响 Fig.6 Effect of transmembrane pressure on the rejection of nanofiltration membrane |

| |

随压力的提高,截留率先增后减,但均高于99.00%。其中,在0.1 MPa时截留率最高,达100%。虽然压强差是纳滤膜分离过程的驱动力,但膜的截留率也与其孔径排斥和吸附效应等密切相关[20]。提高压力会使膜基体趋于致密化,有利于降低膜的有效孔径,同时也强化了离子在膜上的吸附性和溶解性,从而最终促进了对离子的截留率[21]。但当进一步提高压力后,将会削弱有机聚合物膜分子链的灵活性,从而降低了离子在膜内的扩散性,使得截留率降低[22]。

3 结论成功制备了磁性壳聚糖(MCs)杂化聚丙烯腈纳滤膜。研究发现通过改变膜内MCs用量能有效调控纳滤膜的结构与性能。当MCs用量为2%时,该纳滤膜对水溶液中Ca2+截留率最佳。另外,随进料溶液中离子浓度或跨膜压力的升高,该纳滤膜的截留率均呈先升后降变化。当进料浓度40 mg ·L-1和跨膜压力0.10 MPa时,该膜具有最高的截留率,达100%。总之,本工作所制备的以电荷排斥Donnan效应为主要分离机理的纳滤膜,对去除水中Ca2+等阳离子具有优异性能,可望用于制取生产工艺用水、海水淡化等诸多领域。

| [1] |

郭佩, 赵黎明, 刘鲁杰, 等. 利用纳滤膜技术分离秸秆发酵液中糖和乳酸的研究[J]. 膜科学与技术, 2023, 43(3): 104-115. GUO Pei, ZHAO Liming, LIU Lujie, et al. Investigation on separation of residual sugar and lactic acid from straw fermentation broth by nanofiltration technology[J]. Membrane Science and Technology, 2023, 43(3): 104-115. (in Chinese) |

| [2] |

XU G, LIU X, XU J, et al. High flux nanofiltration membranes based on layer-by-layer assembly modified electrospun nanofibrous substrate[J]. Applied Surface Science, 2018, 434: 573-581. DOI:10.1016/j.apsusc.2017.10.188 |

| [3] |

龚信瑀, 杨峥, 刘璨, 等. 电喷雾法构筑MOFs/壳聚糖荷正电纳滤膜[J]. 华东理工大学学报(自然科学版), 2022, 48(5): 616-623. GONG Xinyu, YANG Zheng, LIU Can, et al. Preparation of MOFs/chitosan positively charged nanofiltration membrane by electrospray method[J]. Journal of East China University of Science and Technology, 2022, 48(5): 616-623. (in Chinese) |

| [4] |

宋文彦, 左华江, 唐春怡, 等. 壳聚糖纳滤膜的制备及在水处理中的应用[J]. 现代化工, 2021, 41(5): 64-67, 72. SONG Wenyan, ZUO Huajiang, TANG Chunyi, et al. Preparation of chitosan nanofiltration membrane and its application in water treatment[J]. Modern Chemical Industry, 2021, 41(5): 64-67, 72. (in Chinese) |

| [5] |

李浩, 关毅鹏, 曹震. 壳聚糖荷正电纳滤膜的研究进展[J]. 中国材料进展, 2016, 35(3): 237-240. LI Hao, GUAN Yipeng, CAO Zhen. Progress in positively charged nanofiltration membrane of chitosan[J]. Materials China, 2016, 35(3): 237-240. (in Chinese) |

| [6] |

李昆, 王健行, 魏源送. 纳滤在水处理与回用中的应用现状与展望[J]. 环境科学学报, 2016, 36(8): 2714-2729. LI Kun, WANG Jianxing, WEI Yuansong. Application of nanofiltration in water treatment and water reclamation: Current status and future aspects[J]. Acta Scientiae Circumstantiae, 2016, 36(8): 2714-2729. (in Chinese) |

| [7] |

温书, 张文娟, 杜海洋, 等. 氧化石墨烯在纳滤膜改性中的应用[J]. 膜科学与技术, 2022, 42(2): 190-198. WEN Shu, ZHANG Wenjuan, DU Haiyang, et al. Application of graphene oxide in nanofiltration membrane modification[J]. Membrane Science and Technology, 2022, 42(2): 190-198. (in Chinese) |

| [8] |

CHENG X, ZHANG Y, SHAO S, et al. Highly permeable positively charged nanofiltration membranes with multilayer structures for multiple heavy metal removals[J]. Desalination, 2023, 548: 116266. |

| [9] |

UYANGA V A, EJEROMEDOGHENE O, LAMBO M T, et al. Chitosan and chitosan-based composites as beneficial compounds for animal health: Impact on gastrointestinal functions and biocarrier application[J]. Journal of Functional Foods, 2023, 104: 105520. |

| [10] |

朱奥燃, 张凤娥, 龚飞雪. 磁性壳聚糖交联沸石的制备及对Cu2+的吸附性能[J]. 中国给水排水, 2022, 38(23): 116-122. ZHU Aoran, ZHANG Fenge, GONG Feixue. Preparation of magnetic chitosan cross-linked zeolite and its performance for Cu2+Adsorption[J]. China Water & Wastewater, 2022, 38(23): 116-122. (in Chinese) |

| [11] |

宋文彦, 左华江, 唐春怡, 等. 荷正电纳滤膜的研究进展[J]. 现代化工, 2021, 41(10): 47-50, 56. SONG Wenyan, ZUO Huajiang, TANG Chunyi, et al. Research progress of positively charged nanofiltration membrane[J]. Modern Chemical Industry, 2021, 41(10): 47-50, 56. (in Chinese) |

| [12] |

秦秋香, 郭祀远. 壳聚糖的成膜性及其工业应用进展[J]. 现代食品科技, 2007, 23(4): 93-96. QIN Qiuxiang, GUO Siyuan. Filming of chitosan and its applications[J]. Modern Food Science and Technology, 2007, 23(4): 93-96. (in Chinese) |

| [13] |

RAHMI R, LELIFAJRI L, FATHURRAHMI F, et al. Preparation and characterization of PEGDE-EDTA-modified magnetic chitosan microsphere as an eco-friendly adsorbent for methylene blue removal[J]. South African Journal of Chemical Engineering, 2023, 43: 296-302. |

| [14] |

刘小丹, 余国锋. 磁性壳聚糖微球制备及其对Pb2+的吸附性能研究[J]. 广州化工, 2022, 50(21): 52-55, 67. LIU Xiaodan, YU Guofeng. Preparation of magnetic chitosan microspheres and adsorption properties for Pb2+[J]. Guangzhou Chemical Industry, 2022, 50(21): 52-55, 67. (in Chinese) |

| [15] |

CHI X, XIA B, XU Z, et al. Impact of cross-linked chitosan sublayer structure on the performance of TFC FO PAN nanofiber membranes[J]. ACS Omega, 2018, 3(10): 13009-13019. |

| [16] |

ZHANG X, FANG T, YU H, et al. Preparation of chitosan-like magnetic composite microspheres and their adsorption properties for Cu (II)[J]. Materials Today: Proceedings, 2022, 71: 105-113. |

| [17] |

XU Y, DENG Z, CHEN Y, et al. Preparation and characterization of mussel-inspired hydrogels based on methacrylated catechol-chitosan and dopamine methacrylamide[J]. International Journal of Biological Macromolecules, 2023, 229: 443-451. |

| [18] |

GARCÍA-CHIRINO J, DÁDER JIMÉNEZ A, VAN DER BRUGGEN B. Hybrid Na-a zeolite/oxycut residue thin film composite nanofiltration membrane for Cr (III) removal[J]. Journal of Environmental Chemical Engineering, 2023, 11(2): 109351. |

| [19] |

WANG Y, ZHU C, HUANG J, et al. Cu2+/alginate nanofiltration membranes fabricated at the aqueous contra-diffusion "interface" for salt/dye rejection[J]. Desalination, 2022, 535: 115806. |

| [20] |

HONG X, ZHANG B, ZHANG X, et al. Tailoring the structure and property of microfiltration carbon membranes by polyacrylonitrile-based microspheres for oil-water emulsion separation[J]. Journal of Water Process Engineering, 2019, 32: 100973. |

| [21] |

LI K, WU T, ARUNACHALAM A P S, et al. A diffusion-reaction model for sulfate ion corrosion in multi-phase concrete immersed in ionic solution[J]. Ceramics International, 2023, 49(9): 14064-14078. |

| [22] |

MICKOLS W, MAI Z, VAN DER BRUGGEN B. Effect of pressure and temperature on solvent transport across nanofiltration and reverse osmosis membranes: An activity-derived transport model[J]. Desalination, 2021, 501: 114905. |

2025, Vol. 42

2025, Vol. 42