2. 深圳市燃气集团股份有限公司, 广东 深圳 518000

2. Shenzhen Gas Corporation Ltd., Shenzhen 518000, Guangdong, China

氦作为一种特殊的惰性气体,具有低密度、低溶解度、高导热率等性质,在低温、电弧焊接、航天火箭和芯片制造等先进技术中有着广泛的应用[1],是我国未来在“深空、深海、深地、深蓝”发展必不可缺的重要战略性资源[2]。氦在空气中含量极少(约0.000 5%),绝大部分来自天然气藏,贫氦气藏氦含量低于0.05%,富氦气藏氦含量高于0.1%[3]。

据估计,全球年氦产量约为30 000 t,主要供应商是空气液化公司、林德集团、马西森公司、梅瑟公司和普莱克斯公司[4]。美国氦气产量与消费量都居全球之首。我国氦资源相较贫乏,进口依赖程度高。近年来全球氦价格不断提升,对我国用氦领域产生了极大的负面影响[5]。第二次世界大战后,美国、俄罗斯等国家全力推进气体工业的发展,美国于1929年在德克萨斯州建造了一座大型天然气提氦厂[6]。俄罗斯自2009年起,建立了5座深冷提氦厂。截止至2014年,美国已建成22套天然气提氦装置[7]。卡塔尔、澳大利亚与阿尔及利亚提氦装置于2005年采用LNG-BOG提氦技术,美国俄怀明州建立了二氧化碳回收提氦装置,俄罗斯AMUR提氦装置则采用轻烃回收联产提氦技术[8]。

我国可开采的含氦天然气少,提氦工业发展较慢。20世纪60年代我国建立了首套天然气提氦装置,采用以氨预冷为制冷循环的两段单塔蒸馏塔分离工艺,该装置气源来自四川威远气田[9]。1989年,成都天然气化工总厂建立第2套装置,该装置冷量由高压氮与甲烷制冷循环提供,添加膨胀机组,采用双塔分离工艺,设计规模为第1套的2倍,年生产氦4.0×104 m3 [10]。中石油西南油气田分公司于2012年在四川荣县投建了一座自主产权提氦厂,经济效益较高,日处理含氦(0.18%)天然气4×105 m3,年产纯氦约2.1×105 m3,氦收率大于96.5%,粗氦90%~95%(体积分数,下同)[11]。近年来,我国LNG-BOG低温提氦建设发展迅速,2015年上海启元技术发展公司建立年产氦3.0×104 m3提氦项目,2019年宝钢气体投产年产氦1.5×104 m3提氦项目,2020年内蒙古兴圣天然气有限公司、湖北葛化中极氢能源公司分别投产年产氦1×106 m3与1.2×106 m3提氦项目[12]。我国正在快速推进氦气产能建设,据初步统计,国内在建与拟建的天然气提氦产能预计达到9.05×106 m3,其中,成都天然气化工总厂于田河气田在建氦气年产能约9×105 m3的提氦项目,国有油气企业正在推进陕北地区5×106 m3膜分离法+变温吸附法等联产提氦项目[13]。此外,寻找大中型含氦天然气田是避免长期依赖氦进口的现实途径之一。随着鄂尔多斯盆地油气开采的深入,测得杭锦旗东胜气田天然气含氦量范围是0.045%~0.487%,大部分气井已达到工业开采标准[14]。研究人员综合了天然气分析测试资料、国内外氦气成藏研究成果和地质资料为寻找富氦气田提供了方向[15-17]。中美博弈、俄乌冲突对全球氦资源供应链与产业链造成了巨大影响,我国氦气资源对外依赖度长期保持在95%左右[18],推进天然气提氦技术升级是国内高新产业安全稳定发展的保障[19]。

为了更系统地了解现有提氦技术及工艺,本论文对国内外以天然气为原料的提氦方法与工艺进行介绍,着重从传统提氦与集成提氦2种技术进行阐述与分析,给出相应的发展建议。

1 天然气传统提氦技术含氦天然气田包含甲烷(70%~90%),C2~C3(0~20%),重烃(1%~3%),CO2(0~10%),N2(0~10%)及少量硫化氢与氦[20]。含氦原料必须先经预处理,脱除硫化物、CO2、H2O和重烃,以防止其腐蚀管道和设备,并满足天然气热值规定。天然气提氦有非深冷与深冷法[20]。如变压吸附(PSA)和膜分离等对压力条件苛刻的分离技术即非深冷法,以低温蒸馏与闪蒸工艺为主的即深冷法。深冷法处理量、氦纯度与回收率较高,且技术最为成熟,是目前提氦工艺中的主要应用技术[21]。

1.1 变压吸附法吸附法利用固体吸附剂对天然气中各组分吸附能力差异分离出氦[22],受限于吸附剂的容量,该方法常用于杂质含量低于10%的粗氦提纯。近年来发展了新兴的变压吸附法(PSA)。变压吸附法根据压力差异改变吸附量,包含升压吸附、降压解吸和吸附剂再生3个过程[23]。

Behling等[24]研究了合成膜变压吸附装置,最终在粗氦精制单元获得体积分数大于90%的氦。Baksh等[25]采用多床真空变压吸附装置,每个装置中含有多个吸附剂层并添加了上游变温吸附(TSA)序列,以去除重质烃和轻质芳烃等杂质。Das等[23]报道了通过四级变压吸附从天然气原料中直接回收产品为体积分数99%的氦,总回收率为61%。Jahromi等[26]提出用非低温、低成本的变压吸附装置作为提氦下游脱氮工艺的替代,该方案可以解决天然气提氦脱氮集成工艺成本昂贵的问题。

2008年印度石油天然气公司在塔米尔纳德邦试验了用于提氦和粗氦精制的变压吸附装置,进料天然气含氦量为0.06%[23]。该装置处理过程依次为原料气预处理、回收甲烷、分离粗氦中的氮。虽然此次试验证明了变压吸附从含氦天然气提氦的可行性,但氦回收率(65%)远低于常规深冷工艺(95%)[20]。目前美国已有3大提氦装置采用变压吸附技术[27]。一种美国两级变压吸附技术专利如图 1所示[28]。该循环流程可达到95%氦回收率,接近低温蒸馏工艺。

经典的变压吸附粗氦纯化工艺如图 2所示[29]。粗氦与空气混合,经加压、预热后在催化反应器将H2与轻烃催化,一级变压吸附单元进行脱水与脱碳后得到90%He。为进一步得到99.999%纯He,采用二级变压吸附单元,包含从吸附到增压等步骤,氦回收率为95%。

Baksh[30]提出一种组合变温吸附(TSA)与多级真空变压吸附(VPSA)的提氦工艺,流程如图 3所示。真空变压吸附单元由4个床层组成,在常温与4.8 bar下吸附,氦回收率为95%。进料中的CH4和较重组分在变温吸附阶段中被去除,即避免了真空变压吸附床的快速降解和饱和,因此该系统运行效率更高、占地更小,提高了氦回收率。

双回流变压吸附工艺(DR PSA)通常可以在相同的操作温度和压力下更有效率地实现气体分离过程[31, 32]。此工艺是变压吸附循环的一种改进,原料气在中间位置沿塔引入,部分重质和轻质产品分别回流到塔底和塔顶。图 4展示了DR PSA过程及其4种配置的半周期[33]:从高压(PH)和低压(PL) 塔进料,并使用重(A)或轻(B)组分加压,得到PH-A、PL-A、PH-B和PL-B组合。Weh等[34]配置了DR PSA系统,产品He体积分数为99.999%,回收率达到95%,与传统低温系统相比具有一定竞争力。

变压吸附法的优点在于工艺产品纯度高,配套设备简单,操作维护费用低。创造良好的解吸压力条件,提高氦回收率,以便在工业中大规模应用是变压吸附法发展所面临的难题。

1.2 膜分离法随着材料科学的发展,膜分离法应用前景光明。该方法利用天然气中各组分在溶解、扩散与解吸过程中的渗透性差异以实现氦气提取。尽管膜法提氦的启动成本高,但因其低廉的能源成本使之备受行业关注[35]。低潜在含氦气田中的氦气浓度为0.05%~4.00%[36],通常CH4和N2占总组分90%以上,膜分离法研究热点集中于氦/甲烷、氦/氮分离膜的设计上[37]。

Shelekhin等[38]制备了中空二氧化硅膜并分析He、H2、CO2、O2、N2和CH4在30 ℃下气体渗透特性。为进一步提高二氧化硅膜的热稳定性,Fu等[39]制备了一种基于聚酰亚胺碳分子筛6FDA膜并研究在35~50 ℃下的渗透性、吸附性和扩散性,比较该膜对气体CO2、CH4、O2和N2的渗透和扩散活化能以及吸附热。Laguntsov等[40]提出两级膜分离循环提氦技术并分析了氦浓度与膜选择性对提氦过程能量效率的影响。1981年SEPAREX公司设计了醋酸纤维素膜分离膜工艺,用于分离含氦烃中的CO2气体[41]。DowChem公司于1983年将开发的三醋酸纤维膜投入提氦作业,随后Mansanto公司设计的硅橡胶聚砜复合中空纤维膜也投入实用[42]。1986年,大连物化所与威远天然气化工厂设计了一款用于含氦0.2%天然气提氦的中空纤维膜分离技术,氦回收率为30%[41]。1990年,四川化工研究所开始粗氦提浓的膜分离实验,采用聚碳酸酯膜将65%粗氦提浓至90%,氦回收率为90%[41]。1994年,我国研究出聚砜-硅橡胶中空纤维膜提氦技术,氦回收率在63%~75%[43]。目前,我国鄂尔多斯盆地榆林、庆阳、盐池地区投产了天然气膜分离提氦装置,年提氦量均为1.5×105 m3,除此之外,四川盆地重庆地区在建项目年提氦量为1.5×105 m3[18]。

醋酸纤维素膜、聚碳酸酯膜、聚酰亚胺膜为常见的高分子膜,功能膜如PBDI、MOFs等也逐渐成为研究热点,通常难以同时保证分离膜的高选择性和高渗透速率,因此膜研发的重点开始集中于各种高分子材料的改性膜、无机膜与有机膜结合的集成膜[41]。常见的分离膜材料如表 1所示。同时,与膜分离相适配的工艺设计与优化也至关重要,一级膜工艺[图 5(a)]难以保证原料为低含氦气田时工艺所需的回收率和纯度,而多级膜[图 5(b)和图 5(c)]的出现在一定程度上缓解了此现象[44]。方案a获得的粗氦浓度为50%~70%,方案b中二级膜单元CH4含量较高,应采用循环工艺对其回收,增加经济效益,即方案c。但仅靠膜工艺获取99%以上的氦具有挑战性,往往需要联合其他工艺(带有催化氧化H2的深冷工艺或变压吸附工艺)[45]。

| 名称 | 特性 |

| 硅膜 | 化学与热稳定性好,由于结构限制,制造成本高 |

| 沸石分子筛膜 | 耐高温高压,高选择性,高渗透性,耐腐蚀,需在较高温度下使用,生产工艺复杂 |

| 醋酸纤维素膜 | 廉价易得,广泛应用于超滤膜、反渗透膜和纳滤膜等,不耐酸碱条件,生物稳定性差 |

| 聚碳酸酯膜 | 强度高,化学稳定性好,材料脆,制造成本高 |

| 聚酰亚胺膜 | 玻璃态膜材料,耐腐蚀与高温,稳定性好,选择性强,国内尚无该膜商品化氦分离组件 |

温度低于-100 ℃的工业过程被称为深冷工艺[11],深冷原理是利用原料中各组分冷凝温度的差异,以实现氦气分离[46]。传统工艺由气源处理、粗氦提取、氦气精制单元组成,丙烷与氮循环作为供冷单元[10]。

(1) 一种天然气单塔深冷提氦工艺专利如图 6所示[47]。该工艺由冷箱、提氦塔以及冷剂制冷循环单元组成。经预冷后的原料气分为2股,第1股与提氦塔重沸器连接,第2股在冷箱冷凝后进入提氦塔上部。提氦塔精馏提浓的氦气从塔顶进入冷凝器冷凝至-180 ℃。该技术中一部分天然气冷凝后进入提氦塔上段,避免了天然气中氦气含量低造成的提氦塔气液负荷剧烈变化,保证了提氦塔操作稳定。配置氮气冷剂制冷循环为塔顶冷凝器提供冷量,大幅降低了提氦塔回流温度,提高了提氦塔顶气中氦气含量。

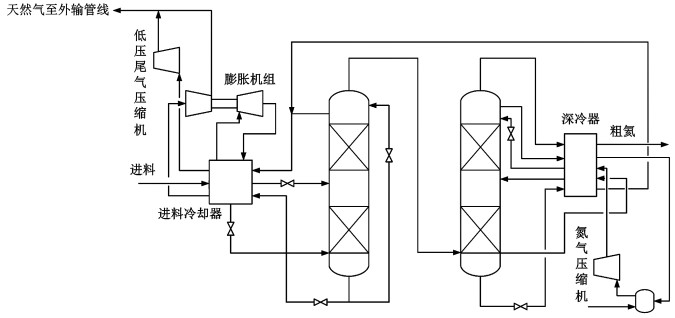

(2) 天然气经典双塔深冷提氦技术采用膨胀-氮气循环制冷工艺,有前膨胀与后膨胀2种方案[48]。图 7为前膨胀氮循环工艺流程[49]。原料先预冷,依次进入一、二级提氦塔提浓后获得粗氦,二级提氦塔塔顶冷量由氮循环单元供应。塔底液化甲烷经换热与压缩后外输。冷流股低压压力对提氦塔操作压力影响较大,降低了装置变工况适应性,前膨胀法中对塔的要求较为严格,致使操作弹性较小。后膨胀氮循环工艺流程如图 8所示。原料在进料冷却器中预冷,一级提氦塔塔顶为一级粗氦提浓液,送至二级提氦塔二级提浓,一级提氦塔塔底液烃为冷却器提供冷量后压缩至管线。相比前膨胀工艺,后膨胀工艺粗氦产品浓度高,通过膨胀比灵活调整一级塔进料温度,综合能耗更低,该工艺已应用于我国荣县提氦厂[11]。

另外一种天然气双塔深冷提氦技术专利[50]如图 9所示。该工艺由换热单元、提氦单元、脱氮单元和氮膨胀循环制冷单元组成。独立氮膨胀循环制冷单元提供装置所需冷量。天然气经预冷器1、一级提氦塔再沸器与预冷器2三段冷却后进入一级提氦塔得到一级粗氦、提浓液及LNG。一级粗氦经二级提氦塔再沸器与预冷换热器冷却后进入二级提氦塔提浓后获得二级粗氦,脱氮单元制得脱氮粗氦物质的量分数87.4%,氦回收率为98%。该技术适用于处理高含氮天然气且独立制冷系统有良好的变工况条件。

变压吸附法自动化程度高、能耗低,需配置多级变压吸附装置以获取高纯度氦。此方法涉及的设备占地大、控制系统较为复杂,用于粗氦纯化工艺以生产液氦产品。此外,若需有效分离含氦原料中重烃及芳烃等可在变压吸附过程前添加变温吸附单元,为进一步提高提氦效率,将由变压吸附衍生的真空变压吸附技术与变温吸附技术配套,大规模处理含氦气的同时还能实现低品位热利用,降低能耗。与变压吸附和深冷2种技术相比,膜分离法更适和处理低含氦气源且工艺能耗低,但由于工业条件对膜材料的种种限制,该技术氦回收率与产品纯度不高。目前提氦膜材料面临的难题在于He/N2、He/CH4膜选择性低、氦气渗透率低,生产成本高,无法同时保证高氦回收率与纯度。可以从以下方面深入发展膜分离技术:(1)开发具有高选择性碳分子筛膜或高性能廉价无机膜、聚合膜;(2)设计节能集成工艺,例如膜分离-深冷耦合工艺、膜分离-变压吸附工艺;(3)优化工艺与热集成。深冷工艺发展历史更久,技术更成熟,工艺完善,产品纯度与回收率高,处理量大。制冷方案通常有外加冷源与膨胀制冷:外加冷源制冷剂为氨、丙烷等;膨胀制冷冷量由高压气体膨胀降温提供。为尽可能提高粗氦纯度与回收率,需进一步降低冷凝温度,可以采用综合制冷方案,将膨胀制冷技术与外加冷源有效结合,配合逐级冷凝与分离的工艺。深冷技术对原料气中杂质含量要求极为苛刻,需配置预处理单元。由于该技术能耗极高且占地规模大,运行费用高,往往适用于炼厂集中地区,而我国炼厂规模小且分布分散,仅采用深冷技术则提氦经济效益较低。

根据文献[20],比较变压吸附、膜分离与深冷技术在产品与工艺情况上的差异,结果如图 10所示。正如本节所述,3种传统提氦技术各有优势,若只参考某项指标而选择单一的技术无法实现提氦的高效与经济性,可以基于图中各个技术的特点,利用不同方法间的上下游关系,开发出新型提氦技术。

|

| 图 10 天然气变压吸附、膜分离与深冷工艺技术对比 Fig.10 Comparison of PSA, membrane and cryogenic method for helium-extraction from natural gas |

| |

为提高提氦工艺经济性,出现了以深冷工艺为基础,其他分离技术相结合的集成提氦技术,如深冷-膜分离集成提氦、多级闪蒸与低温蒸馏和轻烃回收集成提氦工艺等[51]。集成技术可以发挥各自工艺优势,过程灵活性体现在一个流程中的不同设备可以满足不同产品需求,不同技术的结合可以适应不同工况。

2.1 膜分离-深冷提氦工艺一种深冷-膜分离提氦联产LNG工艺如图 11所示[52]。原料气首先经液化单元冷凝至-142 ℃,压力为5 MPa,经一级闪蒸后获得提浓氦气,不凝气依次进行脱氢与变压吸附后获得纯氦。二级闪蒸后的一部分流股换热后作燃气外输,另一部分与凝液合并为LNG产品。该工艺分离与提浓环节存在氦流失的情况,总体上氦回收率较低。

2013年,张良聪[53]提出一种改进膜分离耦合流程,工艺流程如图 12所示,使用两级膜过程实现氦气分级提浓,同时增加氦回收率与LNG液化率。原料气在丙烷混合冷剂流程(-143 ℃)预冷,经过两级闪蒸(压力0.3~0.5 MPa)的不凝气加压进入膜分离单元进行氦提浓,最后由变压吸附单元完成粗氦精制。该工艺将膜分离与深冷工艺进行耦合,避免进膜前提浓对分离过程的影响,循环流程有利于提高LNG产量与氦气收率,该工艺氦回收率可达96.4%。

2015年,Heidari等[54]将10%CuBTC/PVDF混合基质膜与低温工艺耦合,流程如图 13所示。低温闪蒸后的粗氦浓度为60%,最后在二级膜工艺的分离下可以获得99%的氦。通过增加进膜压力,可以减少所需膜面积,膜成本有所下降。该流程膜进口压力为1.486 MPa。

两级低温蒸馏工艺、低温蒸馏和减压耦合工艺及低温蒸馏与膜分离技术耦合工艺是天然气膜分离提氦中常见的3种耦合工艺。Alders等[55]研究结果表明,如需生产体积分数为90%的氦气,两级低温蒸馏工艺能轻松完成,而蒸馏和减压工艺则需要4个减压步骤且氦收率仅为83%。2021年,Abdul等[56]使用Aspen HYSYS模拟两级低温蒸馏与提氦塔顶富集膜分离的耦合工艺(图 14),HeRU顶部的氦物质的量分数为90%,经膜分离后体积分数为99%。该工艺特点是降低了对提氦塔塔顶氦浓度的要求,并且由于提氦塔的操作压力可以满足塔顶富氦进入分离膜前的压力,不需要额外配置压缩机,进而减少整体工艺的成本。

从贫氦气田中提氦的经济价值较低,因此,探寻非常规氦源对我国提氦工业发展具有重要意义。LNG储罐中含氦蒸发气(BOG)氦浓度通常为1%,其作为一种新的氦源备受关注[57]。由于BOG返回液化装置回收甲烷时会导致氮的积累,使得工艺能耗增加,Xiong等[58]将提氦-脱氮装置(HeRU-NRU)集成于液化天然气工艺中,流程框图如图 15所示。当提升产品氦纯度时需要更高的冷凝压力,进而加大氮制冷压缩机功耗。为解决此问题,引入反向布雷顿氦循环制冷压缩系统,将BOG冷却至-208 ℃,可以在更低的压力下提氮从而减少工艺能耗。该工艺粗氦体积分数为79.45%,氦回收率为99.4%,具体流程如图 16所示。

现有BOG提氦工艺能耗较高,装置较为复杂,影响因素较多,并且未能较好地平衡天然气液化工厂的能源。为此,张大战[59]提出一种综合LNG-BOG提氦与能源利用的系统,该专利流程如图 17所示。利用纯氧燃烧系统去除BOG中的甲烷与氢气,通过多级降温脱除气源中的二氧化碳、氧气与氮气,其中液氧气化后燃烧进行二次利用,液氮气化送入大气,脱碳、脱氧、脱氮后的混合气体进入二级冷箱中进行降温纯化,以得到纯氦。二级换热器与蒸汽轮机组单元用于液化天然气厂热能、电能与提氦的能耗需求。提氦与能源利用系统工艺集成度较高,功、热利用合理。

仅提取天然气中的氦会使生产成本剧增,经济性下降,而与轻烃回收工艺集成,不仅合理分配了工艺所需冷量,还使产品多样化。一种贫氦天然气轻烃回收与提氦集成工艺专利[60]如图 18所示。该工艺利用自产冷剂制冷、膨胀制冷和冷箱集成换热,原料气经冷箱预冷后在轻烃回收单元得到液化石油气和稳定轻烃,轻烃回收装置的干气进入闪蒸提氦装置并逐步液化分离得到LNG、外输气和粗氦,自产冷剂是多级闪蒸提单元所获得的液态轻烃,并为提氦过程提供冷量。此集成工艺粗氦浓度为38.30%,氦回收率为93.39%,轻烃回收率为99.05%,相比直接换热轻烃回收工艺与单一闪蒸提氦工艺综合能耗降低了17.28%。该发明设计了高度集成的换热器,与现有技术相比单线生产能力强,具有实际应用价值。

天然气凝析液(NGL)具有较高的热值,通常作为提氦工艺中副产品进行售卖[61]。含氦气田往往也是高含氮气田,将提氦单元(HeRU)与脱氮单元(NRU)集成能提高产品质量与能量效率[62]。此前已有学者对LNG、天然气凝析液回收(NGLRU)与脱氮集成过程进行建模与分析[63-65],但高含氮原料气会降低天然气液化效率。Hamedi[66]的研究有助于因高含氮气源而需设立独立脱氮装置的提氦厂。图 19展示了天然气凝液回收单元、脱氮单元与提氦单元集成工艺细节。预处理后的原料直接由换热器冷却,不再需要外部丙烷预冷系统,NGL从凝液回收塔分离后去分馏装置,流程粗氦物质的量分数为60%,氦回收率>99%、甲烷回收率为98%和乙烷回收率>90%。与传统LNG提氦厂相比,减少了开放式预冷系统,设备少,流程简单,能灵活处理原料。

2.4 改进的多级闪蒸集成工艺集成多级闪蒸分离与低温蒸馏工艺也是提氦的有效手段[21]。林德公司于2009提出一种由多级闪蒸单元、换热器与节流阀组成的循环提氦工艺,此工艺流程简单,所组设备少[67]。2018年,Shafaei等依据林德工艺[68]提出改进后的多级闪蒸集成蒸馏提氦工艺,主要由多级压缩机与多物流换热器组成,粗氦回收率为97%,较原工艺提升了7%。改进林德工艺如图 20所示[69]。进料分为2股换热后送至三级闪蒸单元,闪蒸器D1顶部富氦物流经多级压缩后进入二级闪蒸器D4生产粗氦(物质的量分数为44%),D2与D3顶部物流作为换热器1冷源并与蒸馏塔塔底物流压缩换热后输出为燃料气(甲烷物质的量分数73%)。

美国APCI公司于2008年提出一种由多级闪蒸单元、多物流换热器与管壳式换热器组成的提氦工艺[67],该工艺适用于氦含量不少于0.1%的气源,氦回收率低于林德工艺。2018年,Ansarinasab[70]提出改进的APCI提氦工艺,主要由三级丙烷压缩单元、空冷器与多物流换热器构成,氦收率为91%,较原工艺提升了1.11%。改进APCI工艺如图 21所示。三级丙烷制冷循环为物流提供冷量,进料分为2股经换热后混合进入一级闪蒸,顶部物流在D4进行氦气分离,通过多次换热与多级压缩得到粗氦(物质的量分数35.6%)。D2、D3顶部物流与D4底部物流混合为燃料气(甲烷物质的量分数75.16%)。改进林德与APCI工艺都进行了换热优化,氦收率较原工艺高。改进林德工艺粗氦纯度、产量大于改进APCI,燃料气甲烷浓度低于改进APCI。2种改进闪蒸工艺的能耗都较高,在设备改造方面,压缩机的损成本可以通过调整与设计来降低,改进方案都为闪蒸提氦工艺的设备提供了优化方向。

水合物分离技术利用不同气体形成水合物难易程度的差异以实现气体混合物的分离,具有条件温和、适用面广、能耗低的特点[71]。郑志等[72]提出一种用于天然气提氦的水合物提浓+催化脱氢工艺,流程如图 22所示。该技术采用两级水合分离,依次对原料气进行脱酸与粗氦提浓。水合反应器1使原料气中硫、碳化合物优先生成水合物而进入固相,得到的气相通入水合反应器2中,在四氢呋喃促进作用下生成甲烷-氮二元水合物,He与H2得以提浓。在催化脱氢、精制、脱水后得到高纯度氦气。

一种水合物法集成提氦工艺专利[73]如图 23所示。该发明核心部件有脱碳脱硫水合物生成塔、水合物分解器、脱天然气水合物生成塔、天然气水合物分解器、脱氢催化反应器、脱氮变压吸附装置。原料气干燥后依次经过加入SDS溶液的3种水合物生成塔,脱除碳、硫化合物与天然气,随后与氧气一齐通入催化脱氢反应器脱除H2,在变压吸附单元脱除氮气,制备的精氦加压至14.5 MPa后经过氦气冷却器降温至40 ℃,降温后的高纯氦气外输。水合物集成提氦工艺在非低温下运行,降低设备能耗,设计了换热系统以实现能量的多级利用,同时得到氦气、氮气与天然气3种产品,提升了工艺的经济性。

表 2汇总了文中天然气集成提氦技术,并给出相应优化方向。膜分离技术简单且生产过程具备清洁性,与能耗高、技术成熟、产能大的深冷技术耦合提高了氦浓度与回收率,降低操作成本,该技术对贫氦天然气处理效果良好。未来应注重研究高通量自具微孔聚合物改性以提高选择性及争取早日实现高性能和高稳定性聚酰亚胺膜国产化应用,同时,优化动态制冷系统以保证稳定生产与产品质量。LNG-BOG提氦技术在我国现有液化天然气厂尾气综合利用领域展现出广阔前景,该技术粗氦产品纯度、回收率及天然气液化率较高。轻烃回收与提氦集成技术处理气源为高含氮及轻烃含量较多的含氦天然气,该技术相比单一深冷工艺产品更丰富,回收高热值凝液增加工艺经济性,克服了现有工艺生产能力的瓶颈,降低单位液化成本,在逐步液化过程中高度集成和回收冷量。工艺能耗主要由多流股换热器的性能决定,未来可以深入优化换热器选型与组件搭配,减少平均换热温差。闪蒸法在低温法中相对温度较高,相较于深冷法提氦而言其比功率更小,改进的多级闪蒸工艺可以在满足氦气浓度和回收率的情况下以更低能耗运行,为进一步降低投资费用,改造重点在压缩机等高损部件与优化热集成方面。水合物分离法与变压吸附、膜分离法相比,压力损失小,分离效率高,有节省设备投资、连续化生产等优势,在非低温领域有广阔的应用前景。但该技术目前尚未成熟,没有统一的成套技术,为尽早发展至工业化水平,应开发高压下水合物体系自动分离的成套技术,优化分离工艺。

| 提氦技术 | 特点 | 优化方向 |

| 深冷-膜分离耦合工艺 | 氦回收率高,天然气液化率高,流程简单,经济效益好 | 完善动态制冷系统与冷剂补漏将更具工业价值 |

| LNG-BOG提氦工艺 | 粗氦纯度高,回收率高,天然气液化率高,能耗大 | 提氦蒸馏塔入料温度与压力是工艺优化的关键因素,为减少能耗应尽可能降低冷凝器负荷 |

| 轻烃回收与提氦集成工艺 | 粗氦纯度高,各产物回收率高,投资少,流程复杂 | 优化多流股换热器,减少换热器平均换热温差,适当增加低压冷剂压力,降低高压冷剂压力与流量 |

| 改进林德与APCI多级闪蒸工艺 | 氦回收率高,粗氦纯度低,流程复杂,产量大,能耗高 | 优化热集成以提高粗氦浓度,改进压缩机等高损部件,减少工艺成本 |

| 水合物法集成提氦工艺 | 氦纯度高,流程简单,投资费用低,连续化生产 | 重点开发气液固自动分离的成套技术装备,根据生产要求在分离单元配置膜分离或变压吸附设备 |

我国是贫氦大国也是氦资源进口大国,为应对全球紧张的氦供需环境,急需加速升级提氦技术。传统天然气提氦工艺存在能耗大,成本高,投资收益低等问题。通过综合多种提氦方法,例如提氦与液化天然气联产工艺、轻烃回收与提氦集成工艺和深冷-膜分离耦合工艺,可以大幅提高氦回收率与纯度,降低技术能耗,增加投资回报率。

单一变压吸附技术因其解吸条件苛刻无法大规模处理含氦气源,通常配置于有粗氦精制需求的工艺。膜分离法能耗低,对环境影响小,为提高分离效率必须配置多级膜工艺。深冷法提氦应用最久,处理量与冷量需求大,在供冷方面,可以分配多种制冷方式,如自产冷剂、膨胀制冷与外加冷源的结合。深冷-膜分离耦合工艺相比单一膜工艺可以处理大量气源且适合从贫氦气源中提氦,在我国展现出广阔的应用前景。LNG储罐中的含氦蒸发气和合成氨工艺装置中的驰放气都是高含氦气源,集成相应工艺以增加氦产量。轻烃回收、脱氮、提氦联产LNG集成工艺与改进的多级闪蒸提氦工艺产品丰富,各产物回收率高,增加了经济效益,但仍需简化流程、优化热集成、改造高损部件以降低能耗。水合物法集成提氦工艺展现出低能耗优势,又因流程简单、分离效率高是未来非低温提氦技术新兴的发展方向。集成提氦技术的发展是国家用氦安全的重要保障,有助于我国实现天然气提氦高度自主化。在集成工艺时,应结合各技术特点,考虑生产需求,从各分离技术原理出发合理设计工艺结构与参数,为新型提氦技术指明方向。

| [1] |

NUTTALL W J, CLARKE R H, GLOWACKI B A. Stop squandering helium[J]. Nature, 2012, 485(7400): 573-575. DOI:10.1038/485573a |

| [2] |

贾凌霄, 马冰, 王欢, 等. 全球氦气勘探开发进展与利用现状[J]. 中国地质, 2022, 49(5): 1427-1437. JIA Lingxiao, MA Bing, WANG Huan, et al. Progress and utilization status of global helium exploration and development[J]. Geology in China, 2022, 49(5): 1427-1437. (in Chinese) |

| [3] |

陈践发, 刘凯旋, 董勍伟, 等. 天然气中氦资源研究现状及我国氦资源前景[J]. 天然气地球科学, 2021, 32(10): 1436-1449. CHEN Jianfa, LIU Kaixuan, DONG Qingwei, et al. Research status of helium resources in natural gas and prospects of helium resources in China[J]. Natural Gas Geoscience, 2021, 32(10): 1436-1449. DOI:10.11764/j.issn.1672-1926.2021.08.006 (in Chinese) |

| [4] |

Beyond the Helium Conundrum(November 22, 2016). Retrieved from http://ieeexplore.ieee.org/document/6425422/

|

| [5] |

李玉宏. 应从国家层面高度重视氦气资源调查及利用[J]. 国土资源, 2018(11): 30-31. LI Yuhong. We should attach great importance to the investigation and utilization of helium resources at the national level[J]. Land & Resources, 2018(11): 30-31. (in Chinese) |

| [6] |

TADE M D. Helium storage in Cliffside field[J]. Journal of Petroleum Technology, 1967, 19(7): 885-888. DOI:10.2118/1624-PA |

| [7] |

YAKUTSENI V P. World helium resources and the perspectives of helium industry development[EB/OL].

https://cyberleninka.ru/article/n/world-helium-resources-and-the-perspectives-of-helium-industry-development, 2022-10-25

|

| [8] |

GRYNIA E, GRIFFIN P J. Helium in natural gas-occurrence and production[J]. Journal of Natural Gas Engineering, 2016, 1(2): 163-215. DOI:10.7569/JNGE.2016.692506 |

| [9] |

赖秀文, 邵勇, 张淑文, 等. 富氦天然气中提取氦气的深冷工艺究[J]. 深冷技术, 2013(5): 36-39. LAI Xiuwen, SHAO Yong, ZHANG Shuwen, et al. Approach to cryogenic process to extract helium from helium-rich NG[J]. Cryogenic Technology, 2013(5): 36-39. (in Chinese) |

| [10] |

陆慕郭. 天然气提氦工业的发展[J]. 石油与天然气化工, 1989(1): 41-46. LU Muguo. Development of helium extraction industry from natural gas[J]. Chemical Engineering of Oil & Gas, 1989(1): 41-46. (in Chinese) |

| [11] |

李均方, 何琳琳, 柴露华. 天然气提氦技术现状及建议[J]. 石油与天然气化工, 2018, 47(4): 41-44. LI Junfang, HE Linlin, CHAI Luhua. Present situation and suggestion of helium extraction from natural gas[J]. Chemical Engineering of Oil & Gas, 2018, 47(4): 41-44. DOI:10.3969/j.issn.1007-3426.2018.04.008 (in Chinese) |

| [12] |

陈玉凯. 2020—2021中国稀有气体市场年度报告[R]. 山东: 卓创资讯. 2020

|

| [13] |

李玉宏, 李济远, 周俊林, 等. 国内外氦气资源勘探开发现状及其对中国的启示[J]. 西北地质, 2022, 55(3): 233-240. LI Yuhong, LI Jiyuan, ZHOU Junlin, et al. Exploration and development status of world helium resources and its implications for China[J]. Northwestern Geology, 2022, 55(3): 233-240. (in Chinese) |

| [14] |

倪春华, 朱建辉, 刘光祥, 等. 鄂尔多斯盆地杭锦旗地区上古生界煤系烃源岩生烃潜力再评价[J]. 石油实验地质, 2021, 43(5): 826-834. NI Chunhua, ZHU Jianhui, LIU Guangxiang, et al. Re-evaluation of hydrocarbon generation potential of the Upper Paleozoic coal-measure source rocks in the Hangjinqi area of Ordos Basin[J]. Petroleum Geology & Experiment, 2021, 43(5): 826-834. (in Chinese) |

| [15] |

刘凯旋, 陈践发, 付娆, 等. 威远气田富氦天然气分布规律及控制因素探讨[J]. 中国石油大学学报(自然科学版), 2022, 46(4): 12-21. LIU Kaixuan, CHEN Jianfa, FU Rao, et al. Discussion on distribution law and controlling factors of helium-rich natural gas in Weiyuan gas field[J]. Journal of China University of Petroleum (Edition of Natural Science), 2022, 46(4): 12-21. DOI:10.3969/j.issn.1673-5005.2022.04.002 (in Chinese) |

| [16] |

刘树根, 孙玮, 赵异华, 等. 四川盆地震旦系灯影组天然气的差异聚集分布及其主控因素[J]. 天然气工业, 2015, 35(1): 10-23. LIU Shugen, SUN Wei, ZHAO Yihua, et al. Differential accumulation and distribution of natural gas and their main controlling factors in the Upper Sinian Dengying Fm, Sichuan Basin[J]. Natural Gas Industry, 2015, 35(1): 10-23. DOI:10.3787/j.issn.1000-0976.2015.01.002 (in Chinese) |

| [17] |

张虎权, 卫平生, 张景廉. 也谈威远气田的气源: 与戴金星院士商榷[J]. 天然气工业, 2005, 25(7): 4-7. ZHANG Huquan, WEI Pingsheng, ZHANG Jinglian. About the origin of natural gas in Weiyuan field—To discuss with academician[J]. Natural Gas Industry, 2005, 25(7): 4-7. DOI:10.3321/j.issn:1000-0976.2005.07.002 (in Chinese) |

| [18] |

唐金荣, 张宇轩, 周俊林, 等. 全球氦气产业链分析与中国应对策略[J]. 地质通报, 2023, 42(1): 1-13. TANG Jinrong, ZHANG Yuxuan, ZHOU Junlin, et al. Analysis of global helium industry chain and China's strategy[J]. Geological Bulletin of China, 2023, 42(1): 1-13. (in Chinese) |

| [19] |

李长俊, 张财功, 贾文龙, 等. 天然气提氦技术开发进展[J]. 天然气化工(C1化学与化工), 2020, 45(4): 108-116. LI Changjun, ZHANG Caigong, JIA Wenlong, et al. Progress in technologies for helium-extraction from natural gas[J]. Natural Gas Chemical Industry, 2020, 45(4): 108-116. (in Chinese) |

| [20] |

RUFFORD T E, CHAN K, HUANG S, et al. A review of conventional and emerging process technologies for the recovery of helium from natural gas[J]. Adsorption Science & Technology, 2014, 32(1): 49-72. |

| [21] |

MEHRPOOYA M, SHAFAEI A. Advanced exergy analysis of novel flash based Helium recovery from natural gas processes[J]. Energy, 2016, 114: 64-83. DOI:10.1016/j.energy.2016.07.169 |

| [22] |

赵振国. 吸附作用应用原理[M]. 北京: 化学工业出版社, 2005. ZHAO Zhenguo. Application principle of adsorption[M]. Beijing: Chemical Industry Press, 2005. (in Chinese) |

| [23] |

DAS N K, CHAUDHURI H, BHANDARI R K, et al. Purification of helium from natural gas by pressure swing adsorption[J]. Current Science, 2008, 1684-1687. |

| [24] |

BEHLING R D, PEINEMANN K V, DA SILVA L B. Process for the Separation/Recovery of Gases: US6179900[P]. 2001

|

| [25] |

BAKSH M S A. Methods and Systems for Helium Recovery: US20090320679 [P]. 2009-12-31

|

| [26] |

JAHROMI P E, FATEMI S, VATANI A, et al. Purification of helium from a cryogenic natural gas nitrogen rejection unit by pressure swing adsorption[J]. Separation and Purification Technology, 2018, 193: 91-102. DOI:10.1016/j.seppur.2017.11.002 |

| [27] |

辜敏, 鲜学福. 变压吸附技术的研究进展[C]//全国天然气化工信息站变压吸附网全网大会暨变压吸附分离技术交流会. 2006

|

| [28] |

D'AMICO J, REINHOLD HEI, KNAEBEL KS. Helium recovery: US 5542966A [P]. 1996-08-06

|

| [29] |

LINDEMANN U, BOECK S, BLUM L, et al. Turnkey helium purification and liquefaction plant for Darwin, Australia[J]. AIP Conference Proceedings, 2010, 1218(1): 271-274. |

| [30] |

BAKSH M S A. Methods and systems for helium recovery: US20090320679 [P]. 2009-12-31

|

| [31] |

DIAGNE D, GOTO M, HIROSE T. New PSA process with intermediate feed inlet position operated with dual refluxes: Application to carbon dioxide removal and enrichment[J]. Journal of Chemical Engineering of Japan, 1994, 27(1): 85-89. |

| [32] |

DIAGNE D, GOTO M, HIROSE T. Experimental study of simultaneous removal and concentration of CO2 by an improved pressure swing adsorption process[J]. Energy Conversion and Management, 1995, 36(6/7/8/9): 431-434. |

| [33] |

KEARNS D T, WEBLEY P A. Modelling and evaluation of dual-reflux pressure swing adsorption cycles: Part I. Mathematical models[J]. Chemical Engineering Science, 2006, 61(22): 7223-7233. |

| [34] |

WEH R, XIAO G, SADEGHI POUYA E, et al. Helium recovery and purification by dual reflux pressure swing adsorption[J]. Separation and Purification Technology, 2022, 288: 120603. |

| [35] |

ROBESON L M. The upper bound revisited[J]. Memb Sci, 320(2008): 390-400

|

| [36] |

HÄUSSINGER P, GLATTHAAR, RHODE R W, et al. Ullmann's Encyclopedia of Industrial Chemistry[M]. Wiley-VCH, Germany: Weinheim, Baden-Warttemberg, 2005.

|

| [37] |

STERN S A, SINCLAIR T F, GAREIS P J, et al. Helium recovery by permeation[J]. Industrial & Engineering Chemistry, 1965, 57(2): 49-60. |

| [38] |

SHELEKHIN A B, DIXON A G, MA Y. Adsorption, permeation, and diffusion of gases in microporous membranes. II. Permeation of gases in microporous glass membranes[J]. Journal of Membrane Science, 1992, 75(3): 233-244. |

| [39] |

FU S, SANDERS E S, KULKARNI S S, et al. Temperature dependence of gas transport and sorption in carbon molecular sieve membranes derived from four 6FDA based polyimides: Entropic selectivity evaluation[J]. Carbon, 2015, 95: 995-1006. |

| [40] |

LAGUNTSOV N I, KURCHATOV I M, KARASEVA M D. Membrane recycle system usage for helium extraction from natural gas[J]. Physics Procedia, 2015, 72: 93-97. |

| [41] |

卢衍波. 膜法天然气提氦技术研究进展[J]. 石油化工, 2020, 49(5): 513-518. LU Yanbo. Research progress of extracting helium from natural gas with membrane separation[J]. Petrochemical Technology, 2020, 49(5): 513-518. (in Chinese) |

| [42] |

SCHOLES C A, STEVENS G W, KENTISH S E. Membrane gas separation applications in natural gas processing[J]. Fuel, 2012, 96: 15-28. |

| [43] |

疏朝龙, 庄震万, 时钧. 膜法天然气提氦[J]. 南京化工学院学报, 1994, 16(1): 61-66. SHU Zhuanglong, ZHUANG zhenwan, SHI Jun. Enriching helium from natural gas with permeation[J]. Journal of Nanjing Tech University (Natural Science Edition), 1994, 16(1): 61-66. (in Chinese) |

| [44] |

HE X, HÄGG M B, KIM T J. Hybrid FSC membrane for CO2 removal from natural gas: Experimental, process simulation, and economic feasibility analysis[J]. AIChE Journal, 2014, 60(12): 4174-4184. |

| [45] |

郑佩君, 谢威, 白菊, 等. 气体分离膜技术在天然气提氦中的研究进展[J]. 膜科学与技术, 2022, 42(6): 168-177. ZHENG Peijun, XIE Wei, BAI Ju, et al. Research progress and prospect of membrane gas separation technology for helium recovery from natural gas[J]. Membrane Science and Technology, 2022, 42(6): 168-177. (in Chinese) |

| [46] |

廖维仁. 用深冷法从天然气中回收氦气[J]. 天然气工业, 1984, 4(2): 69-74, 8. LIAO Weiren. Recovering helium from natural gas by cryogenic method[J]. Natural Gas Industry, 1984, 4(2): 69-74, 8. (in Chinese) |

| [47] |

中国石油工程建设有限公司. 一种天然气单塔深冷提氦装置和方法: CN111981767B[P]. 2024-03-08

|

| [48] |

HANDLEY J R, MILER W C. Process requirements and enhanced economics of helium recovery from natural gas[J]. SPE Mil-Continent Gas Symposium, 1992(4): 13-14. |

| [49] |

龙增兵, 琚宜林, 钟志良, 等. 天然气提氦技术探讨与研究[J]. 天然气与石油, 2009, 27(4): 28-31. LONG Zengbing, JU Yilin, ZHONG Zhiliang, et al. Investigation and research on technology of helium extraction from natural gas[J]. Natural Gas and Oil, 2009, 27(4): 28-31. (in Chinese) |

| [50] |

王智. 一种提氦装置和天然气提氦方法: CN 113983761 [P]. 2022-01-28

|

| [51] |

HAMEDI H, KARIMI I A, GUNDERSEN T. A novel cost-effective silica membrane-based process for helium extraction from natural gas[J]. Computers & Chemical Engineering, 2019, 121: 633-638. |

| [52] |

邢国海. 天然气提取氦气技术现状与发展[J]. 天然气工业, 2008, 28(8): 114-116. XING Guohai. Status quo and development of the technology on helium gas abstracted from natural gas[J]. Natural Gas Industry, 2008, 28(8): 114-116. (in Chinese) |

| [53] |

张良聪. 天然气提氦膜深冷耦合工艺研究[D]. 辽宁大连: 大连理工大学, 2013 ZHANG Liangcong. Study on cryogenic coupling process of helium extraction membrane from natural gas[D]. Liaoning Dalian: Dalian University of Technology, 2013 (in Chinese) |

| [54] |

HEIDARI M, TAVASOLI A, KARIMI A. Multi-objective optimization of a combined cryogenic and membrane process for helium recovery from natural gas using genetic algorithm[J]. Pet Coal, 2015, 57(6): 587-600. |

| [55] |

ALDERS M, WINTERHALDER D, WESSLING M. Helium recovery using membrane processes[J]. Separation and Purification Technology, 2017, 189: 433-440. |

| [56] |

QUADER M A, RUFFORD T E, SMART S. Integration of hybrid membrane-distillation processes to recover helium from pre-treated natural gas in liquefied natural gas plants[J]. Separation and Purification Technology, 2021, 263: 118355. |

| [57] |

张丽萍, 巨永林. 天然气及液化天然气蒸发气提氦技术研究进展[J]. 天然气化工-C1化学与化工, 2022, 47(5): 32-41. ZHANG Liping, JV Yonglin. Research progress of helium extraction of natural gas and liquefied natural gas boil-off gas[J]. Natural Gas Chemical Industry, 2022, 47(5): 32-41. (in Chinese) |

| [58] |

XIONG L, PENG N, LIU L, et al. Helium extraction and nitrogen removal from LNG boil-off gas[J]. IOP Conference Series: Materials Science and Engineering, 2017, 171: 012003. |

| [59] |

张大战, 徐鹏, 赵光明. 一种从BOG气体中提氦与能源利用的系统和方法: CN113154409B[P]. 2022-02-22

|

| [60] |

荣杨佳, 赵云昆, 诸林, 等. 一种贫氦天然气轻烃回收与提氦的联产系统和方法: CN112179048B[P]. 2022-02-01

|

| [61] |

PITMAN R N, HUDSON H M, WILKINSON J D, et al. Next generation processes for NGL/LPG recovery[EB/OL].

https://api.semanticscholar.org/CorpusID: 113331229, 1998-12-31

|

| [62] |

CHIU C H, SHEU F R. Helium extraction from nitrogen rejection unit stream of LNG plants[C]//Topical conference at the 2011 AIChE spring meeting and 7th global congress on process safety, 2011: 151156

|

| [63] |

GHORBANI B, HAMEDI M H, AMIDPOUR M. Development and optimization of an integrated process configuration for natural gas liquefaction (LNG) and natural gas liquids (NGL) recovery with a nitrogen rejection unit (NRU)[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 590-603. |

| [64] |

GHORBANI B, HAMEDI M H, AMIDPOUR M, et al. Cascade refrigeration systems in integrated cryogenic natural gas process (natural gas liquids (NGL), liquefied natural gas (LNG) and nitrogen rejection unit (NRU))[J]. Energy, 2016, 115: 88-106. |

| [65] |

KIM D, GUNDERSEN T. Helium extraction from LNG end-flash[J]. Chem Eng Trans, 2015, 45: 595-600. |

| [66] |

HAMEDI H. An innovative integrated process for helium and NGL recovery and nitrogen removal[J]. Cryogenics, 2021, 113: 103224. |

| [67] |

ROBETS M J, REPASKY J M. Method and apparatus for producing products from natural gas: EP20070250030[P]. 2009-09-23

|

| [68] |

VICTORY D, OELFKE RH. Helium recovery from natural gas integrated with NGL recovery: TN20110000103 [P]. 2012-09-05

|

| [69] |

SHAFAEI A, MEHRPOOYA M. Process development and sensitivity analysis of novel integrated helium recovery from natural gas processes[J]. Energy, 2018, 154: 52-67. |

| [70] |

ANSARINASAB H, MEHRPOOYA M, POURIMAN M. Advanced exergoeconomic evaluation of a new cryogenic helium recovery process from natural gas based on the flash separation-APCI modified process[J]. Applied Thermal Engineering, 2018, 132: 368-380. |

| [71] |

CHATTII DELAHAYEA, FOURNAISON L, et al. Benefits and drawbacks of clathrate hydrates: A review of their areas of interest[J]. Energy Conversion and Management, 2005, 46(9/10): 1333-1343. |

| [72] |

郑志, 吕艳丽. 水合物法的天然气提氦技术研究[J]. 资源开发与市场, 2011, 27(11): 978-980. ZHENG Zhi, LYU Yanli. Technology research on helium abstraction from natural gas via forming hydrate[J]. Resource Development & Market, 2011, 27(11): 978-980. (in Chinese) |

| [73] |

贾文龙. 一种水合物法集成提氦装置: CN112811402 A [P]. 2021-05-18

|

2025, Vol. 42

2025, Vol. 42