豆渣来自于豆制品加工过程产生的副产物,每生产1 kg的豆制品约产生1.1~1.2 kg的豆渣[1],目前我国豆渣年产量约为280万t[2]。豆渣作为大豆提取水溶物后残留的固体残渣,因含有较高的水分以及蛋白质导致其极易腐败[3],而将豆渣干燥后再利用则会导致成本过高使得其利用价值大大降低[4],这为豆渣的资源化利用带来了不小的挑战,目前我国对豆渣的处理方式多以简单的焚烧处理为主,造成了严重的浪费以及潜在的环境污染风险[5]。豆渣中含有13%~63%的膳食纤维、11%~43%的蛋白质、5%~25%的油脂[6]以及低于2%的木质素含量,这表明豆渣在制备新型肥料以及微晶纤维素方面具有较大潜力。

微晶纤维素(MCC)是纤维素水解至极限聚合度后的白色粉末状结晶产物[7],是一种性能优异的生物基材料[8]。微晶纤维素来源于天然纤维素,具有无毒、无味、生物相容性好、以及较高的机械强度和较大的比表面积,MCC中还含有大量氢键且具有不增加热量的特点[9],使得MCC被广泛应用于食品工业、化妆品行业、医药行业以及材料行业[10]。目前制备MCC的纤维素来源有果皮[11]、棉花、木材[12]和大豆皮[13],其中果皮与木材中的木质素含量较高,这对原料的预处理要求更高,棉花主要成分以纤维素为主,但其在纺织品行业有着及其重要的应用,这使得以棉花制备MCC面临严重的行业竞争导致其价格高昂,而豆皮在产量以及营养物质含量上较低。与上述原料相比豆渣中纤维素含量更低,但其具有年产量高、原料成本低、木质素含量低的优点,以及大量具有增强肥效的有机营养成分经酸碱处理后进入反应液,这使得反应液能够制备成为新型磷肥,避免了反应液丢弃带来的污水处理问题。目前利用豆渣作为原料制备MCC的相关研究并不多。

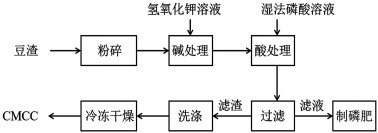

本研究以豆制品加工过程中的副产物豆渣为原料,利用氢氧化钾与湿法磷酸逐步处理豆渣,将豆渣中半纤维素、木质素和无定形态纤维素通过化学反应除去并用作下一步制备液体磷肥产品,而剩余的结晶纤维素部分作为CMCC。其制备工艺流程如图 1所示。

|

| 图 1 豆渣制备CMCC工艺流程 Fig.1 Process of preparing CMCC from soybean residue |

| |

豆渣购买自山东招远温记食品有限公司;氢氧化钾分析纯购买自阿拉丁试剂集团;质量分数为46%湿法酸购买自内蒙古某公司。恒温水浴锅、恒温油浴锅、X-射线衍射仪、循环水真空水泵和真空冷冻干燥仪。

1.2 实验方法 1.2.1 豆渣预处理将豆渣粉碎并过50目筛,过筛后的豆渣用作下一步制备CMCC的原料。

1.2.2 单因素实验结晶指数是用来表示结晶态纤维素在纤维素中所占的百分比,其值越高表明结晶态纤维素含量越高。为了使产物中结晶态纤维素含量更高本研究以结晶指数作为单因素实验、Plackett-Burman实验和响应面优化实验的响应值。

取5 g豆渣与质量分数为4%的KOH溶液按照固液比1 ∶10(质量体积比,下同)混合,并于60 ℃下反应60 min。随后向反应液中加入质量分数为35%的湿法磷酸,干豆渣与湿法磷酸固液比为1 ∶10(质量比),并在90 ℃下继续反应90 min,反应完成后冷却过滤,将残渣洗涤至中性,并测量其结晶指数。在上述初始工艺条件下分别考察A碱解温度(60、70、80、90和100 ℃)、B碱解时间(60、90、120、150和180 min)、C碱液质量分数(2%、3%、4%、5%和6%)、D湿法磷酸质量分数(25%、30%、35%、40%和45%)、E酸解时间(30、60、90、120和150 min)、G酸解温度(70、80、90、100和110 ℃)对CMCC结晶指数的影响。

1.2.3 Plackett-Burman实验Plackett-Burman实验是由Plackett和Burman于1964年提出的两水平部分因子筛析实验,是一种从大量因素中确定重要因素的有效筛选方法。由于影响CMCC的结晶指数的因素较多,所以在单因素实验的基础上补充Plackett-Burman实验筛选出对CMCC结晶指数影响较为显著的因素。以A、B、C、D、E和G为影响因素,结晶指数为响应值,利用Design-Expert 13.0设计Plackett-Burman实验,实验设计如表 1所示。实验设计中的高水平(1)与低水平(-1)范围为单因素实验结果中的最适宜条件前后的实验条件所构成,以更好地反映不同因素对响应值的影响。

| 因素 | 水平 | |

| -1 | 1 | |

| A | 70 | 90 |

| B | 90 | 150 |

| C | 4 | 6 |

| D | 30 | 40 |

| E | 60 | 120 |

| G | 80 | 100 |

利用Plackett-Burman选择出3个显著因素后,利用响应面优化实验分析各因素对CMCC的结晶指数影响及其相互作用,确定各变量的最适宜值。本研究采用三因素三水平响应面法,共17组。采用二阶多项式方程对结果进行分析,并用多元回归方法对数据进行拟合,实验设计如表 2所示。根据单因素实验确定的A、E、G最适宜条件作为0水平,最优点前后的实验点分别作为高水平(1)与低水平(-1)。考虑到反应液的资源化利用、CMCC的进一步利用以及提高反应效率其余因素分别固定为:B碱解时间固定为60 min、C碱质量分数4%、D酸质量分数35%。

| 因素 | 水平 | ||

| -1 | 0 | 1 | |

| A | 70 | 80 | 90 |

| E | 60 | 90 | 120 |

| G | 70 | 90 | 110 |

使用帕纳科公司X-射线衍射仪测量样品的结晶指数(Crystallinity Index,ICr),测量条件为:电压40 kV、电流为40 mA、2θ=10°~60°、10(°) ·min-1和Cu靶。样品的ICr采用公式(1)计算[14]。

| $ I_{\mathrm{Cr}}=\frac{\left(I_{002}-I_{\mathrm{am}}\right)}{I_{002}} $ | (1) |

式(1)中:I002是在(002)晶面2θ=24°~25°之间最大衍射峰的衍射强度,Iam是指在2θ=18°~19°处的最小衍射强度。

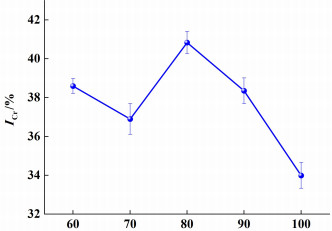

2 结果与讨论 2.1 单因素实验结果分析与讨论 2.1.1 碱解温度影响固定碱解时间60 min、碱液质量分数4%、酸质量分数35%、酸解时间90 min、酸解温度90 ℃不变,改变碱解温度,考察碱解温度对产物结晶指数的影响。结果如图 2所示。

|

| 图 2 碱解温度对产品结晶指数的影响 Fig.2 Effect of alkali treatment temperature on ICr of the product |

| |

随着碱解温度的逐步升高,结晶指数呈现出先降低后增加再降低的趋势。在碱解温度为80 ℃处有最大值40.48%,这是因为在碱性环境下随着温度升高有利于半纤维素与木质素的去除,但过高的温度会造成纤维素被过度碱解造成结晶区被破坏,纤维素结晶度变差,故碱解温度选择80 ℃。

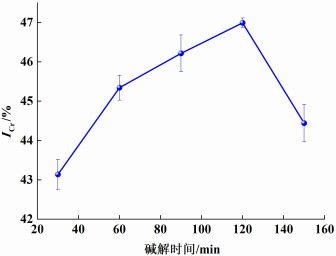

2.1.2 碱解时间影响保持碱解温度80 ℃、碱液质量分数4%、酸质量分数35%、酸解时间90 min、酸解温度90 ℃不变,改变碱解时间,考察碱解时间对产物结晶指数的影响。结果如图 3所示。

|

| 图 3 碱解时间对CMCC结晶指数的影响 Fig.3 Effect of alkali treatment time on ICr of the product |

| |

如图 3所示,随着碱解反应时间的增加结晶指数也逐渐增加,并在120 min处达到最高为47.00%。随着时间的增加,更多的木质素、半纤维素以及蛋白质溶解,并且在碱性条件下木质素与半纤维素之间的酯键与OH-发生皂化反应,使得被半纤维素与木质素基质包裹的纤维素暴露出来,一些无定形态的纤维素也在碱性条件下发生反应,促使结晶态纤维素纯度升高,但过长的反应时间会导致少量结晶形态的纤维素结构被破坏,导致产品结晶指数降低。但Plackett-Burman实验结果表明碱解时间(B)对结晶指数并无显著性影响,从单因素实验结果也表明反应时间从60延长到120 min后,结晶指数的增加不到2.00%,为了降低反应能耗,反应时间取60 min。

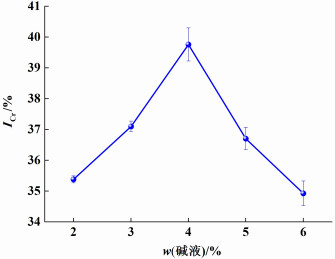

2.1.3 碱液浓度影响保持碱解温度80 ℃、碱解时间60 min、酸质量分数为35%、酸解时间90 min、酸解温度90 ℃不变,改变碱液浓度,考察碱液浓度变化对产物结晶指数的影响。结果如图 4所示。

|

| 图 4 氢氧化钾溶液浓度对产品结晶指数的影响 Fig.4 Effect of potassium hydroxide solution concentration on ICr of the product |

| |

在KOH质量分数低于4%的区间内,溶液浓度的升高,有助于提高CMCC产品的结晶指数,但超过4%以后产品结晶指数快速下降,这可能是因为在4%以前KOH浓度的增加使得纤维在碱性条件下溶胀现象逐步增强,使得纤维素结构中的孔隙明显增大,这有利于半纤维素与纤维素分离以及半纤维素和木质素溶解[15],同时一些蛋白质在碱性环境下也会被提取出来,但过高浓度的KOH浓度会造成OH-离子与纤维素过度反应,导致在后面的酸解过程中更多结晶形态的纤维素与磷酸发生反应,导致产品结晶指数降低,因此KOH溶液浓度选择4%。

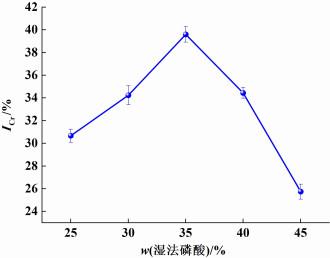

2.1.4 湿法磷酸浓度影响保持碱解温度80 ℃、碱解时间60 min、碱液质量分数4%、酸解时间90 min、酸解温度90 ℃不变,改变湿法磷酸浓度,考察产物结晶指数随湿法磷酸浓度的变化。结果如图 5所示。

|

| 图 5 湿法磷酸浓度对产品结晶指数的影响 Fig.5 Effect of wet-process phosphoric acid concentration on ICr of the product |

| |

随着湿法磷酸浓度的升高结晶指数呈现先增加后降低的趋势,湿法磷酸质量分数低于35%的区间结晶指数不高可能是由于在较低的酸浓度下主要发生的是半纤维素的水解,纤维素非结晶部分还没有被充分水解,以及残留的少量木质素;而在湿法磷酸浓度更高的区间结晶指数下降是由于湿法磷酸浓度过高导致结晶纤维素的部分被水解,因此湿法磷酸适宜质量分数为35%。

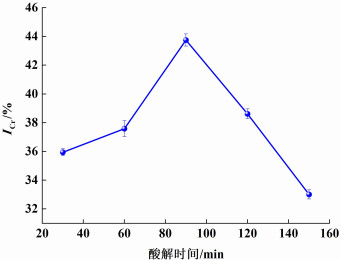

2.1.5 酸解时间影响保持碱解温度80 ℃、碱解时间60 min、碱液质量分数4%、湿法磷酸质量分数为35%、酸解温度90 ℃不变,改变酸解时间,考察产物结晶指数随酸解时间的变化。结果如图 6所示。

|

| 图 6 酸解反应时间对样品结晶指数的影响 Fig.6 Effect of acid treatment time on ICr of the product |

| |

随着酸解反应时间的增加,CMCC的结晶指数呈现出先增加后降低的趋势,这是由于在较短的反应时间内豆渣中还有大量半纤维素以及纤维素的非结晶区未被水解,但随着反应的进行半纤维素逐渐被水解成为多糖、单糖以及有机酸,而H+则进一步进入纤维素结晶区的孔隙,进一步水解结晶纤维素,导致纤维素结晶区被破坏,进而导致样品结晶度降低结晶指数下降,因此适宜酸解时间为90 min。

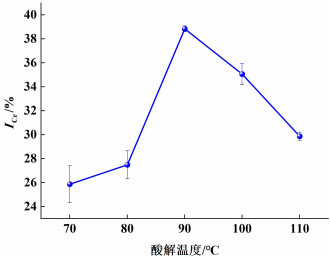

2.1.6 酸解温度影响保持碱解温度80 ℃、碱解时间60 min、碱液质量分数4%、湿法磷酸质量分数为35%、酸解时间90 min不变,改变酸解温度,考察产物结晶指数随酸解温度的变化。结果如图 7所示。

|

| 图 7 酸解温度对产品结晶指数的影响 Fig.7 Effect of acid treatment temperature on ICr of the product |

| |

产物结晶指数受酸解温度影响比较明显,产物结晶指数随温度升高呈现出先增加后降低的趋势,在90 ℃处结晶指数达到38.84%,随着反应温度进一步增加结晶指数降低,这可能是由于在高温下磷酸的水解作用增强,构成纤维素的葡萄糖单元之间的分子间以及分子内氢键被破坏,进而使得结晶态纤维素的有序结构被破坏,反应逐渐转变为以与结晶区反应为主,导致结晶指数下降。

2.2 Plackett-Burman实验结果分析与讨论采用Design-Expert 13.0设计了6因素2水平Plackett-Burman实验,实验设计及实验结果如表 3所示,利用Design-Expert 13.0对Plackett-Burman实验结果进行统计分析得到模型如式(2)。

| $ \begin{gathered} Y=2.8933-0.174333 D+0.293500 G+ \\ 0.083778 E+0.189833 A-0.020167 B-1.22833 C \end{gathered} $ | (2) |

| 实验序号 | A | B | C | D | E | G | ICr/% |

| 1 | 90 | 150 | 6 | 40 | 60 | 100 | 36.14 |

| 2 | 70 | 90 | 6 | 40 | 60 | 100 | 35.11 |

| 3 | 70 | 90 | 4 | 40 | 120 | 100 | 43.14 |

| 4 | 90 | 90 | 4 | 30 | 120 | 100 | 45.66 |

| 5 | 70 | 150 | 4 | 40 | 60 | 80 | 28.15 |

| 6 | 90 | 150 | 4 | 30 | 60 | 100 | 42.89 |

| 7 | 90 | 150 | 4 | 40 | 120 | 80 | 39.37 |

| 8 | 90 | 90 | 6 | 30 | 60 | 80 | 34.47 |

| 9 | 70 | 150 | 6 | 30 | 120 | 100 | 38.90 |

| 10 | 90 | 90 | 6 | 40 | 120 | 80 | 37.09 |

| 11 | 70 | 90 | 4 | 30 | 60 | 80 | 32.39 |

| 12 | 70 | 150 | 6 | 30 | 120 | 80 | 35.15 |

对实验结果进行方差分析得到的结果如表 4所示。

| 差异来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 254.03 | 6 | 42.34 | 14.46 | 0.005 0 |

| A | 43.24 | 1 | 43.24 | 14.77 | 0.010 0 |

| B | 4.39 | 1 | 4.39 | 1.50 | 0.260 0 |

| C | 18.11 | 1 | 18.11 | 6.18 | 0.060 0 |

| D | 9.12 | 1 | 9.12 | 3.11 | 0.140 0 |

| E | 75.80 | 1 | 75.80 | 25.89 | 0.003 8 |

| G | 103.37 | 1 | 103.37 | 35.30 | 0.001 9 |

| 残差 | 14.64 | 5 | 2.93 | 14.46 | |

| 总和 | 268.67 | 11 |

通过表 4方差分析可得模型F值为14.46,表明模型较为显著,从不同因素P值大小来看,碱解温度(A)、酸解时间(E)和酸解温度(G)的P值都小于0.05,表明这3个因素对产物结晶指数有显著性正向影响,影响大小关系为:酸解温度(G)>酸解时间(E)>碱解温度(A)。

将筛选出的对产物结晶指数具有显著正向影响的3个因素用作响应面优化的自变量。而碱解时间(B)、碱浓度(C)和酸浓度(D)的P值都大于0.05,表明这些因素对产物的结晶指数并无显著性影响,故上述因素在响应面优化过程中以单因素实验中获得的较适宜工艺参数作为反应条件。

2.3 响应面优化实验结果分析与讨论通过Plackett-Burman实验筛选出对CMCC有显著性影响的因素后,以碱解温度(A)、酸解时间(E)、酸解温度(G)为自变量,结晶指数为响应值,利用Design-Expert 13.0设计了实验,实验方案及结果见表 5。

| 实验号 | A | E | G | ICr/% |

| 1 | 70 | 60 | 90 | 33.80 |

| 2 | 70 | 90 | 110 | 35.64 |

| 3 | 90 | 60 | 90 | 44.60 |

| 4 | 80 | 60 | 110 | 34.12 |

| 5 | 80 | 90 | 90 | 40.30 |

| 6 | 70 | 120 | 90 | 42.57 |

| 7 | 80 | 120 | 70 | 39.54 |

| 8 | 80 | 90 | 90 | 39.30 |

| 9 | 80 | 90 | 90 | 42.64 |

| 10 | 80 | 120 | 110 | 40.72 |

| 11 | 80 | 60 | 70 | 42.22 |

| 12 | 90 | 90 | 110 | 34.13 |

| 13 | 90 | 90 | 70 | 44.30 |

| 14 | 90 | 120 | 90 | 40.10 |

| 15 | 80 | 90 | 90 | 40.65 |

| 16 | 80 | 90 | 90 | 41.04 |

| 17 | 70 | 90 | 70 | 31.23 |

对实验结果进行统计分析得到响应面优化实验的模型方程如式(3)。

| $ \begin{gathered} Y=-307.65781+5.55893 A+0.340142 E+ \\ 2.28591 G-0.011058 A E-0.018225 A G+ \\ 0.003867 E G-0.016718 A^2+0.001281 E^2- \\ 0.006973 G^2 \end{gathered} $ | (3) |

方差分析结果如表 6所示,该模型的P值为0.0001 < 0.05,失拟项的P值为0.8037>0.05,表明模型与实验数据拟合程度较高,R2=0.9707,调整后的R2=0.9330,差距较小,表明模型能准确预测CMCC的结晶指数,从方差分析来看3个因素对CMCC的结晶指数影响由大到小为:碱解温度>酸解温度>酸解时间。

| 差异来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 246.82 | 9 | 27.42 | 25.76 | 0.000 1 |

| A2 | 11.77 | 1 | 11.77 | 11.05 | 0.012 7 |

| E2 | 5.60 | 1 | 5.60 | 5.26 | 0.055 5 |

| G2 | 32.76 | 1 | 32.76 | 30.77 | 0.000 9 |

| A | 49.45 | 1 | 49.45 | 46.45 | 0.000 2 |

| E | 8.38 | 1 | 8.38 | 7.88 | 0.026 3 |

| G | 20.10 | 1 | 20.10 | 18.88 | 0.003 4 |

| AE | 44.02 | 1 | 44.02 | 41.35 | 0.000 4 |

| AG | 53.14 | 1 | 53.14 | 49.92 | 0.000 2 |

| EG | 21.53 | 1 | 21.53 | 20.22 | 0.002 8 |

| 残差 | 7.45 | 7 | 1.06 | ||

| 失拟项 | 1.49 | 3 | 0.4959 | 0.3325 | 0.803 7 |

| 纯误差 | 5.96 | 4 | 1.49 | ||

| 总和 | 254.28 | 16 |

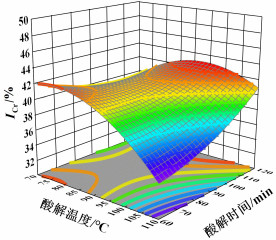

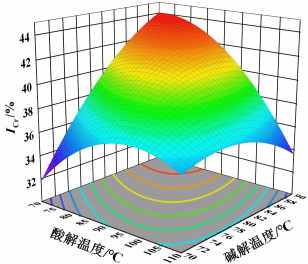

当反应时间碱解温度为零水平,酸解时间和酸解温度对CMCC的结晶指数的影响如图 8所示。

|

| 图 8 酸解温度和酸解时间对CMCC制备的相互作用 Fig.8 Interaction of acid treatment temperature and acid treatment time on the preparation of CMCC |

| |

响应面图表明,当酸解时间和酸解温度逐渐增加,CMCC的结晶指数逐渐增加,但继续增加酸解温度与酸解时间,结晶指数呈现下降的趋势。二维等高线较为陡峭,表明酸解时间与酸解温度之间的交互作用对CMCC的结晶指数有显著影响。

将酸解时间控制在0水平时,酸解温度与碱解温度的响应面和相应的等高线如图 9所示。从响应面曲线可以看出,当酸解温度较低和碱解温度达到最大时,CMCC具有最高的结晶指数。酸解温度与酸解温度的二维等高线曲线呈显出显著的椭圆形,表明酸解温度与碱解温度之间的交互作用对CMCC的结晶指数有显著的影响。

|

| 图 9 酸解温度和碱解温度对CMCC制备的相互作用 Fig.9 Interaction of acid treatment temperature and alkali treatment temperature on the preparation of CMCC |

| |

图 10显示了碱解温度和酸解时间对CMCC的结晶指数的影响,酸解温度保持在0水平。响应曲面图和相应的等高线图表明CMCC的结晶指数随着酸解时间的降低和碱解温度的增加达到最大值。二维等高线呈拉长走形对角线,表明碱解浓度与酸解时间之间的交互作用对CMCC的结晶指数有显著影响。

|

| 图 10 碱解温度和酸解时间对CMCC制备的相互作用 Fig.10 Interaction of alkali treatment temperature and acid treatment time on the preparation of CMCC |

| |

基于响应面优化实验所得到的模型方程, 以CMCC具有最高的结晶指数为优化目标,以Design-Expert 13.0软件优化求解,共生成了26组解,如表 7所示。

| 序号 | A | E | G | ICr/% |

| 1 | 70.00 | 120.00 | 110.00 | 43.71 |

| 2 | 70.23 | 120.00 | 110.00 | 43.69 |

| 3 | 70.00 | 120.00 | 109.80 | 43.72 |

| 4 | 70.47 | 120.00 | 110.00 | 43.66 |

| 5 | 70.00 | 119.68 | 110.00 | 43.62 |

| 6 | 70.60 | 120.00 | 109.87 | 43.65 |

| 7 | 70.01 | 120.00 | 109.58 | 43.74 |

| 8 | 70.87 | 120.00 | 110.00 | 43.60 |

| 9 | 70.00 | 120.00 | 109.07 | 43.76 |

| 10 | 70.00 | 119.19 | 110.00 | 43.47 |

| 11 | 70.00 | 120.00 | 108.72 | 43.78 |

| 12 | 70.00 | 118.74 | 110.00 | 43.34 |

| 13 | 70.00 | 120.00 | 107.97 | 43.81 |

| 14 | 73.30 | 120.00 | 110.00 | 43.16 |

| 15 | 71.44 | 118.45 | 110.00 | 43.08 |

| 16 | 70.12 | 116.93 | 110.00 | 42.80 |

| 17 | 75.55 | 120.00 | 110.00 | 42.57 |

| 18 | 78.32 | 120.00 | 106.98 | 42.19 |

| 19 | 90.00 | 60.00 | 95.46 | 42.78 |

| 20 | 90.00 | 60.00 | 95.75 | 42.65 |

| 21 | 90.00 | 60.00 | 95.12 | 42.93 |

| 22 | 90.00 | 60.00 | 96.19 | 42.44 |

| 23 | 90.00 | 60.00 | 94.46 | 43.01 |

| 24 | 89.87 | 60.00 | 95.45 | 42.77 |

| 25 | 90.00 | 60.71 | 95.54 | 42.65 |

| 26 | 86.77 | 60.00 | 97.08 | 41.47 |

在26组解中产物的结晶指数预测值均在41%以上,其中预测值中最大值为43.78%,在最大预测值下进行验证试验得到的产物结晶指数为45.50%,综合能耗以及反应效率考虑本次优化最终选择了序号23对应的解,该组结晶指数预测值为43.01%,实验值为42.89%,理论值与预测值较为接近,表明此模型预测合理效果好。并且其与最大值45.50%相差仅2.61%。但与最大值对应的反应条件相比,酸解时间与酸解温度分别下降了约60 min及15 ℃。虽然碱解温度上升了约20 ℃,但与其相比仍具有更低能耗的优势。故将最适宜工艺条件确定为:酸解温度为94.46 ℃、酸解时间60 min、碱解温度90 ℃,为方便实验温度控制将酸解温度调整为95 ℃。

4 结论以豆渣为原料制备CMCC,并通过单因素实验、Plackett-Burman实验确定了酸解温度、酸解时间、碱解温度对CMCC结晶指数的影响比较显著,通过单因素实验、Plackett-Burman实验和响应面优化实验确定了制备CMCC的最适宜工艺条件为:湿法磷酸质量分数为35%、酸解温度95 ℃、酸解时间60 min、KOH溶液质量分数为4%、碱解温度90 ℃、碱解时间60 min,在此条件下理论值为43.01%,与实际值42.78%吻合度较高,表明模型拟合效果较好。

| [1] |

FAN X, CHANG H, LIN Y, et al. Effects of ultrasound-assisted enzyme hydrolysis on the microstructure and physicochemical properties of okara fibers[J]. Ultrasonics Sonochemistry, 2020, 69: 105247. DOI:10.1016/j.ultsonch.2020.105247 |

| [2] |

HASSAN T M, HOSSAIN M S, KASSIM M H M, et al. Optimizing the acid hydrolysis process for the isolation of microcrystalline cellulose from oil palm empty fruit bunches using response surface methods[J]. Waste and Biomass Valorization, 2020, 11(6): 2755-2770. DOI:10.1007/s12649-019-00627-8 |

| [3] |

JANKOWIAK L, KANTZAS N, BOOM R, et al. Isoflavone extraction from okara using water as extractant[J]. Food Chemistry, 2014, 160: 371-378. DOI:10.1016/j.foodchem.2014.03.082 |

| [4] |

VONG W C, LIU S. Changes in volatile profile of soybean residue (okara) upon solid-state fermentation by yeasts[J]. Journal of the Science of Food and Agriculture, 2017, 97(1): 135-143. DOI:10.1002/jsfa.7700 |

| [5] |

VONG W C, LIU S. Biovalorisation of okara (soybean residue) for food and nutrition[J]. Trends in Food Science & Technology, 2016, 52: 139-147. |

| [6] |

PRIVATTI R T, DA COSTA RODRIGUES C E. An overview of the composition, applications, and recovery techniques of the components of okara aimed at the biovalorization of this soybean processing residue[J]. Food Reviews International, 2023, 39(2): 726-749. DOI:10.1080/87559129.2021.1926484 |

| [7] |

RATHINAVELU R, PARAMATHMA B S, DIVKARAN D, et al. Physicochemical, thermal, and morphological properties of microcrystalline cellulose extracted from Calotropis gigantea leaf[J]. Biomass Conversion and Biorefinery, 2024, 14(19): 24455-24472. DOI:10.1007/s13399-023-04370-y |

| [8] |

TRACHE D, DONNOT A, KHIMECHE K, et al. Physico-chemical properties and thermal stability of microcrystalline cellulose isolated from Alfa fibres[J]. Carbohydrate Polymers, 2014, 104: 223-230. DOI:10.1016/j.carbpol.2014.01.058 |

| [9] |

ZHAO T, CHEN Z, LIN X, et al. Preparation and characterization of microcrystalline cellulose (MCC) from tea waste[J]. Carbohydrate Polymers, 2018, 184: 164-170. DOI:10.1016/j.carbpol.2017.12.024 |

| [10] |

EL-SAKHAWY M, HASSAN M L. Physical and mechanical properties of microcrystalline cellulose prepared from agricultural residues[J]. Carbohydrate Polymers, 2007, 67(1): 1-10. DOI:10.1016/j.carbpol.2006.04.009 |

| [11] |

LIU Y, LIU A, IBRAHIM S A, et al. Isolation and characterization of microcrystalline cellulose from pomelo peel[J]. International Journal of Biological Macromolecules, 2018, 111: 717-721. DOI:10.1016/j.ijbiomac.2018.01.098 |

| [12] |

CHUAYJULJIT S, SU-UTHAI S, CHARUCHINDA S. Poly(vinyl chloride) film filled with microcrystalline cellulose prepared from cotton fabric waste: Properties and biodegradability study[J]. Waste Management & Research, 2010, 28(2): 109-117. |

| [13] |

MERCI A, URBANO A, GROSSMANN M V E, et al. Properties of microcrystalline cellulose extracted from soybean hulls by reactive extrusion[J]. Food Research International, 2015, 73: 38-43. DOI:10.1016/j.foodres.2015.03.020 |

| [14] |

SEGAL L, CREELY J J, MARTIN A E Jr, et al. An empirical method for estimating the degree of crystallinity of native cellulose using the X-ray diffractometer[J]. Textile Research Journal, 1959, 29(10): 786-794. DOI:10.1177/004051755902901003 |

| [15] |

SILVERSTEIN R A, CHEN Y, SHARMA-SHIVAPPA R R, et al. A comparison of chemical pretreatment methods for improving saccharification of cotton stalks[J]. Bioresource Technology, 2007, 98(16): 3000-3011. DOI:10.1016/j.biortech.2006.10.022 |

2025, Vol. 42

2025, Vol. 42