2. 中低品位磷矿及其共伴生资源高效利用国家重点实验室, 贵阳 550002

2. State Key Laboratory of Efficient Utilization for Low Grade Phosphate Rock and Its Associated Resources, Guiyang 550002, China

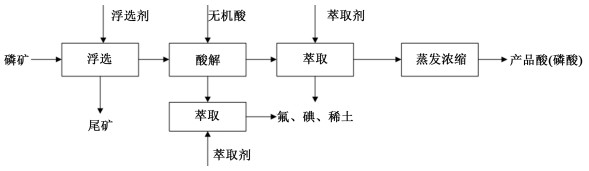

磷矿作为重要的战略资源,对国民生产和生活有着不可替代的作用和地位。据2019年的调查数据显示,我国磷矿储量约32亿t,排世界第2,但仅占世界储量的4.61%[1]。提高磷矿资源的利用率刻不容缓。目前磷矿的加工利用方法主要包括以下几个步骤:(1)浮选得到磷精矿[2]。我国磷矿大多为品位不高的胶磷矿,P2O5含量平均品位一般在17%左右,可采品位在23%左右,因此需要从原矿石浮选出精矿来。常用的浮选方法有正浮选、反浮选、正反浮选和双反浮选等。随着磷矿的大量开采,磷矿品位的不断降低,采用阳离子捕收剂的反浮选技术得到更广泛的应用。通过浮选工艺,可以将磷矿中大量的硅、铝、钙质去除,提高磷矿中P2O5含量。(2)通过酸解生产湿法磷酸[3]。目前湿法磷酸生产工艺主要是采用3大无机酸,即硫酸、盐酸或硝酸对磷精矿进行酸解,也有企业和研究人员采用生产的磷酸来分解磷矿石。(3)湿法磷酸净化及浓缩。湿法磷酸的净化方法主要有:化学沉淀法、离子交换树脂法、结晶法和溶剂萃取法等。在众多磷酸净化技术中,溶剂萃取技术成为主要技术手段被湿法磷酸企业广泛采用[4],也成为众多研究人员的主流研究方向。净化后的湿法磷酸多采用蒸发浓缩的方法进行浓缩,从而得到相应的产品酸。(4)磷矿伴生资源的回收利用。磷矿伴生资源十分丰富,碘、氟、稀土是主要回收对象。我国磷矿伴生的碘含量一般为60×10-6(质量分数),大多通过湿法磷酸生产工艺进入到了湿法磷酸和废气洗水所得的氟硅酸溶液中,可采用的回收方法有离子交换法、空气吹出法、溶剂萃取法及溶剂浮选法等,各方法均取得较好的碘回收率[5]。磷矿石中氟的含量在2%~4%之间,在湿法磷酸生产过程中,F以HF气体的形式进入工艺排放的废气中,通过水洗,最终生成氟硅酸。故氟的回收更多是以氟硅酸及其下游产品为主要形式[6]。磷矿中稀土含量也很丰富,一般质量分数达到0.05%。在湿法磷酸工艺中,稀土元素常以磷酸盐的形式进入到磷石膏或磷酸溶液中。磷石膏中的稀土可以采用沉淀法、萃取法和结晶法进行回收,磷酸溶液中稀土的提取主要采用液-液萃取、固-液萃取法进行富集回收[7]。全工艺流程见图 1。

|

| 图 1 磷矿加工工艺流程图 Fig.1 Process flow chart of phosphate rock processing |

| |

本论文重点概述溶剂萃取技术在湿法磷酸的回收、净化和磷矿伴生资源的回收中的应用。

1 溶剂萃取技术回收和净化湿法磷酸溶剂萃取剂技术一般指让2种互不相容或者微溶的溶液相互接触,然后通过物理或者化学的过程,使一相中的溶质全部或者部分转移到另外一相的过程。早在1842年,Péligot就用乙醚从硝酸溶液中萃取硝酸铀酰[8]。但很长一段时间萃取剂都仅局限于乙醚,直到二战末期磷酸三丁酯被首次作为核燃料的萃取剂[9]。我国萃取起步比较晚,直到20世纪50年代,才开始将溶剂萃取技术应用于稀土、核燃料和湿法冶金等工业。经过长达70年的发展,我国的溶剂萃取技术已经广泛应用于医药、化工、石油、冶金等很多领域。其中在磷矿加工工艺中目前用到的常用萃取剂主要有:(1)醚类:异丙醚、二丁基醚等;(2)脂肪醇类:丙醇、丁醇、戊醇等;(3)胺类:三辛胺、三庚胺等;(4)有机磷:磷酸三丁酯、二(2-乙基己基)磷酸酯、2-乙基己基磷酸-2-乙基己基酯等;(5)酮类:甲基异丁基酮等;(6)磺酸类:二硝基萘磺酸、十二烷基苯磺酸等。

萃取之所以能够发生,主要由于萃取剂本身含有某些官能团而使其具有较强的亲和性和选择性,能够和溶质进行结合[8, 9]。目前,由于萃取剂种类繁多、机理相对复杂,一般可以将萃取剂按照酸碱性分为3类:碱性萃取剂、酸性萃取剂和中性萃取剂。(1)酸性萃取剂:由于官能团显酸性,容易从酸性溶液中回收金属阳离子。例如十二烷基苯磺酸做萃取剂时,在pH<1时,容易从酸溶液中回收金属阳离子。(2)中性萃取剂:醚、酯、酮、醇有机化合物,例如磷酸三丁酯在硝酸溶液中通过络合反应可以萃取铀酰。这类化合物由于容易和某些酸性溶液形成烊盐(质子化醇或烷氧鎓离子)而对金属阳离子具有萃取能力。一般情况,中性萃取剂对金属的萃取强弱由大到小依次为:酮类>酯类>醇类>醚类。(3)碱性萃取剂:烷基胺、酰胺,由于氮原子含有孤电子,烷基作为斥电子集团,使得胺类萃取剂显碱性与很多酸形成铵盐。同时,当溶液中含有阳离子时,形成的铵盐还可以与金属离子发生阴离子交换。

1.1 湿法磷酸回收湿法磷酸用盐酸、硫酸和硝酸等无机酸进行制备,但由于制备出的P2O5的品位比较低,故需要用溶剂萃取技术来回收磷酸。目前,用溶剂萃取剂对不同种类湿法磷酸回收的工艺很多,主要包括盐酸法湿法磷酸、硫酸法湿法磷酸以及硝酸法湿法磷酸的萃取。以上3种湿法磷酸用溶剂萃取技术回收磷酸都具有萃取率高、工艺简单、操作流程短等优势,已成为当前磷酸回收较为常见的方法。

1.1.1 盐酸法湿法磷酸溶剂萃取剂技术在盐酸法湿法磷酸的应用十分广泛。磷酸三丁酯磷酸三丁酯、异戊醇、异丙醚+正丙醇、戊醇以及丁醇等都可制备不同类型的磷酸类产品,目前国内外企业用萃取法回收盐酸法湿法磷酸见表 1。

盐酸法湿法磷酸工艺相对比较成熟,但是盐酸法湿法磷酸缺陷为萃取后磷酸后会产生氯化钙,导致分离成本高和排放困难。目前发展中国家为了节约成本直接将氯化钙直接排放,而欧美国家考虑环境污染问题,使得盐酸法湿法磷酸并没有被全面推广。

1.1.2 硫酸法湿法磷酸硫酸酸解也是磷矿酸解的主要方法。目前对于硫酸法湿法磷酸工艺,常用的萃取剂主要有磷酸三丁酯、正辛醇及甲基异丁基酮等。磷酸三丁酯的萃取率可以达到65%以上[15],正辛醇的萃取率为87%[16],异戊醇的萃取率为78%[17],甲基异丁基酮的萃取率为85%[18]。国内外企业用不同萃取剂回收硫酸法湿法磷酸的萃取情况见表 2。

一般来说,丁醇、正庚醇、磷酸三丁酯等对湿法磷酸的萃取效果都比较好,脂肪醇和有机磷类萃取剂的官能团与磷酸的结合能力比较高。同时,由表 2可知,磷酸三丁酯和丁醇被多数企业所采纳;该工艺由于产生的硫酸钙容易从溶液中分离,得到了国内外很多科研工作者的青睐。

1.1.3 硝酸法湿法磷酸硝酸也是酸解磷矿的一种方法,对于硝酸法湿法磷酸工艺,工业中较为常用的萃取剂主要有:磷酸三丁酯、甲基异丁酮以及三辛胺。相较于硫酸法和盐酸法,用萃取法回收硝酸法湿法磷酸的企业较少,具体萃取情况见表 3。

总体来看,不管是盐酸法湿法磷酸还是硫酸法湿法磷酸以及硝酸法湿法磷酸,虽然它们在用溶剂萃取技术都能取得很高的萃取率,但是硝酸的价格比其余2种无机酸价格高,故多选用硫酸和盐酸。盐酸法由于易产生易溶于磷酸的氯化钙给后续氯离子的除杂带来了麻烦;硫酸法由于产生硫酸钙难溶于磷酸,使得硫酸钙从磷酸中沉淀出来,更有利于制备高品质的磷酸,因此目前工业中最常用的酸解方式主要是硫酸法。

1.2 湿法磷酸的净化磷矿在酸解过程和萃取过程,存在Fe3+、Mg2+、Al3+、Ca2+、SO42-和Cl-等杂质影响了磷酸的品质。例如,硫酸和盐酸在酸解磷矿过程主要会引入硫酸根或者氯离子;湿法磷酸在回收过程,由于部分离子会和磷酸一起进入萃取相以及萃取过程为了提高磷酸的萃取率往往还会给湿法磷酸加入金属离子;当然,磷矿石本身也含有以上某些杂质这也导致在后续加工过程也容易被带到湿法磷酸中。这些都是导致湿法磷酸含有很多杂质的原因。

1.2.1 阳离子的去除近年来,国内外很多研究人员做了大量关于磷酸中Fe3+、Mg2+、Al3+和Ca2+离子的去除的研究,总结于表 4。

综上所述,磷酸中金属阳离子大多可以采用溶剂萃取法取得不错的效果,其中Fe3+、Mg2+、Al3+的除杂率可以90%以上;磷酸中的阳离子多可用价格便宜易回收的中性萃取剂来去除;Ca2+离子虽然去除率只有60%,但是当溶液在磷酸三丁酯中加入硫酸后,Ca2+离子彻底去除[33]。溶剂萃取技术对于阳离子的去除效果相对都非常好,是一种制备高品质磷酸的主要方法。

1.2.2 阴离子的去除磷酸中SO42-的去除主要是加入脱硫剂或者直接用叔胺来去除。冯孟黎等[34]用萃取剂对湿法磷酸进行处理,然后加入脱硫剂碳酸钡,其磷酸中99%的SO42-都被去除。杨楠等[35]以叔胺为萃取剂,磷酸溶液中SO42-的去除率和分配率分别为99%和16.93。可以发现,磷酸中硫酸根的去除需要用碱性叔胺类萃取剂。

氯离子也是磷酸中主要的杂质,国内外也有一些科研工作者对其进行研究。Chen等[36]研究用三烷基胺、异戊醇和磺化煤油对Cl-的去除率可以达到99%。申士富等[37]将60%正丁醇、20%磷酸三丁酯、10%甲基异丁基酮与湿法磷酸1 ∶1进行混合,并加入硝酸银,结果Cl-的去除率可以达到99.9%。湖北祥云(集团)化工股份有限公司[38]用三辛胺和正辛醇对湿法磷酸中的氯离子进行萃取研究,Cl-的去除率为58.74%。

相较于阳离子萃取除杂工艺,阴离子用溶剂萃取法除杂所报道的文献较少。目前根据现有报道的文献可知,用溶剂萃取法净化磷酸中阴离子的方法有2种:(1)用碱性萃取剂(叔胺)来去除,然而一般情况这些萃取剂由于价格昂贵,且萃取剂需要投入很大资金才能再生,大多停留在实验室研究。(2)用中性萃取剂(脂肪醇、有机磷),但需要加入一些沉淀剂方可将其较好的去除。

1.3 湿法磷酸回收及净化工艺比较作者从工艺难易程度、实验装置复杂性以及生产成本高低3方面对湿法磷酸的回收及净化工艺进行了比较,具体各工艺优缺点见表 5。

| 磷酸回收和净化方法 | 工艺 | 实验装置 | 生产成本 |

| 萃取法 | 利用溶质在不同溶剂中的溶解度不同,进行重新分配,实现磷酸的回收和净化[8] | 混合器、萃取塔、清洗器和反萃塔等[39]。操作可连续化 | 溶剂的价格低、生产装置费低,生产成本低[39] |

| 结晶法 | 通过改变溶液温度而使得磷酸的溶解度发生改变,使得磷酸从溶液中结晶出来[40] | 结晶器、结晶塔、恒温槽等[41] | 产率低、装置和操作步骤复杂,造成成本高[41] |

| 化学沉淀法 | 向溶液中加入沉淀剂将杂质从磷酸中去除,实现磷酸的净化[42] | 进料混合器、微反应器、分离釜等[43]。可连续化生产 | 沉淀剂价格低,装置费低,生产成本低[43] |

| 离子交换树脂法 | 用树脂吸附磷酸溶液中的杂质,从而达到磷酸的净化[44] | 存储箱、回收箱、过滤器、过滤罐等[45]。可连续化生产 | 树脂价格低,装置费低,常用于废液处理[45] |

| 溶剂沉淀法 | 向溶液中加入有机溶剂将杂质从磷酸中沉淀出来[46] | 混合器,反应釜,精馏塔[47] | 装置费用低,有机溶剂价格低,生产成本低[47] |

由表 5可知,溶剂萃取法净化的磷酸,优点是萃取率高、工艺简单、生产成本低易进行工业化生产,缺点在于制备的磷酸浓度比较低,一般需要设计浓缩工艺,产生的副产物较难处理。结晶法优点是产品纯度高,缺点是产率低、结晶过程复杂。化学沉淀法优点是工艺简单、操作性强、生产成本低,缺点是除杂效果不彻底,容易引入其他杂质。离子交换树脂法优点是装置简单、占地面积小,成本低,易连续化生产,缺点是树脂的选择性单一,且再生过程易产生废酸废碱;溶剂沉淀法优点是工艺简单、成本低,缺点是除杂效果有限。因此要想获得更高品质的磷酸,可以将以上净化方法进行合理搭配,来制备符合国际标准的高品质磷酸。

2 萃余酸的溶剂萃取净化近年来由于溶剂萃取法广泛应用于湿法磷酸中,使得企业每年都会产生大量萃余酸,迫使很多磷酸企业需要对其进行回收再利用。目前湿法磷酸工艺中的萃余酸主要用于磷肥的制备[48]和浮选工艺的调节剂[49]。当然,当萃余酸由于杂质(Fe3+、Al3+和磷)含量较高时就需要对其除杂和回收。目前常用的方法有化学沉淀法[50]、离子交换法[51]以及溶剂萃取法。

2.1 溶剂萃取法在萃余酸中的应用四川大学[52]研发出一种用2-乙基己基磷酸-2-乙基己基酯(P507)为萃取剂,Mg2+的去除率97%,Al3+的去除率为87%。廖晓婷等[53]研发出一种新型萃取剂PO8来从萃余酸中回收P2O5, 其回收率可达到85%左右。显然,以上萃取剂对于萃余酸的回收和净化都有显著的表现。当然,为了进一步高效利用萃余酸,贵州新东浩化工材料科技有限公司[54]报道用磷酸三丁酯和煤油对萃余酸进行萃取-反萃取工艺来制备工业级的磷酸二氢钙(MCP)。周静等[55]采用正丁醇对萃余酸进行萃取来制备磷酸二氢钾,其纯度可以达到96.75%。显然,以上萃取工艺都有效利用了萃余酸,给企业带来经济效益。

由此可见,溶剂萃取技术对于萃余酸中的阳离子去除、P2O5回收以及磷肥的制备都有很好的效果。

2.2 萃余酸回收及净化工艺比较萃余酸作为湿法磷酸萃取和净化后的废酸,一般含有磷及其它杂质。为了提高磷矿资源的高效利用,目前萃余酸主要通过溶剂萃取技术、化学沉淀以及离子交换等方法来回收及净化。表 6分别从萃余酸的工艺、实验装置以及生产成本3方面来简单比较了3种工艺的优缺点。

从表 6可知,溶剂萃取法具有萃取工艺简单、所得产品纯度高、生产成本低、装置简单、容易连续化生产等优点,缺点在于如萃余酸中杂质过多时,萃取过程易产生乳化现象。化学沉淀法具有除杂速率快、工艺简单、沉淀剂低价格低廉、生产成本低,装置简单易于连续化生产,但是生产过程装置易形成结垢层,需要定期清理。离子交换法优点是工艺简单、磷酸的除杂效果好、回收率高、装置简单费用低、可连续化生产,缺点在于选择性单一、膜组件容易被污染。目前萃余酸在制备高纯度的磷肥,一般需要各方法互相配合使用。

3 溶剂萃取技术在磷矿伴生资源中的应用磷矿中的碘、氟、稀土不仅可以作为化工行业的基本原料,而且还是国家重要的战略资源。因此提高磷矿伴生资源的利用率不仅可以节约能源,还可以提升我国的科技创新能力。目前溶剂萃取技术广泛应用于磷矿资源回收的许多领域,其中碘、稀土等都实现了不同程度的工业化。

3.1 磷矿伴生碘资源的回收碘是合成无机或有机碘化合物的重要原料,是人体必不可少的营养元素,我国每年90%的碘需要依赖于进口[59]。碘主要存在于海藻、卤水以及磷矿中,磷矿中碘主要通过氧化剂将碘离子转化为碘分子,然后再通过加入有机溶剂将其萃入有机溶剂中,最后反萃制备出碘。

3.1.1 萃取法回收磷矿伴生碘资源的应用贵州瓮福集团采用催化氧化萃取-两段还原吸收-净化工序-结晶-干燥工序,将进入到酸性废水中的碘回收,建成了年产100 t的工业生产示范装置,回收率≥70%,产品质量分数≥95%[59],实现了资源的有效利用,增加了企业的效益,且生产成本低于海藻、卤水提碘工艺[60]。He等[61]在实验室用过氧化氢氧化和二甲基硅油回收磷酸的的碘,碘的回收率可以高达90%以上。

3.1.2 磷矿伴生碘资源回收工艺比较表 7对碘回收现有工艺进行分析比较。

由表 7可知,空气萃取法的优点是工艺简单、碘的回收率高、纯度高、装置简单成本低,并已实现工业化生产,给企业可带来1 000万·a-1利润。活性炭吸附法优点是工艺简单容易操作、碘回收率高,缺点是碘的纯度有限,仍需要深度除杂。离子交换法优点在于工艺简单、装置简单占地面积小,缺点在于碘回收率不高、杂质含量多。

3.2 磷矿伴生氟资源回收 3.2.1 萃取法回收磷矿伴生碘资源的应用溶剂萃取技术在氟硅酸的浓缩和净化方面也有着较多的研究。多氟多化工股份有限公司[64]选择用正丁醇和异戊醇、正辛醇萃取剂,氢氧化钠溶液反萃取来从稀氟硅酸溶液中回收氟制备氟硅酸钠,氟的回收率为98%。云南省化工研究院[65]用V(三辛胺) ∶V(正十一烷与稀氟硅酸)为2 ∶1进行萃取反应,通过减压蒸馏不仅制备出了无水氟化氢和四氟化硅,而且还可以使萃取剂再生,并且氟的回收率可以达到99%。云南云天化股份有限公司[66]采用正庚胺萃取稀氟稀硅酸,然后通过碱洗制备出高附加值的氟化盐和白炭黑,该工艺不仅氟的回收率可以达到99.2%,同时回收后的萃取剂仍然可以循环使用,完全做到了氟资源的高效利用。Amin等[67]对埃及某磷肥企业湿法磷酸中氟用脂肪醇来回收,磷酸中氟的回收率为98%。中国科学院南京土壤研究所[68]在稀氟硅酸加入正辛醇、磷酸三丁酯后,油水相比4 ∶1时,稀氟硅酸溶液中的P2O5的质量分数可以降到0.15%以下。

上述研究所示,氟硅酸的萃取剂多采用三烷基胺,主要由于N原子上含有孤对电子,使得胺类萃取剂显碱性,容易和氟硅酸发生络合反应,使得氟硅酸进入有机相中。但有机胺做萃取剂存在以下问题:萃取剂价格较高,萃取过程溶液容易发生乳化现象[67]。

3.2.2 磷矿伴生氟资源回收工艺比较表 8对各种氟资源的回收工艺进行分析比较。

由表 8可知,溶剂萃取法的优点是工艺简单、流程短,但由于萃取剂价格昂贵、萃取过程容易发生乳化现象等原因,并未大范围推广。化学沉淀法的优点是工艺简单沉淀剂价格低廉,装置简单,目前常做为湿法磷酸和磷石膏除杂的重要手段。工业上常用该方法制备氟化盐如氟化钙(萤石),可以有效缓解萤石过度消耗的压力。真空降膜蒸发浓缩法作为一种新型浓缩工艺,优点是氟硅酸的浓缩效果明显,成本低、可操作性强。

3.3 磷矿伴生稀土资源的回收稀土被誉为国之瑰宝,常被称作尖端领域中的“超级工业维生素”,其在军工、航天、电子产业等领域应用广泛[74]。

3.3.1 萃取法回收磷矿伴生稀土资源的应用刘虹伶等[75]用P204和煤油对贵州织金磷酸中的稀土进行回收研究,稀土的萃取率90%左右。Chen等[76]用(RO)2P(O)OPh-COOH、T154以及磺化煤油配制成有机溶剂对磷酸中稀土进行萃取研究,稀土的萃取率为82%。Chen等[77]还用2-乙基己基磷酸-2-乙基己基酯对磷酸中稀土进行萃取试验,磷酸中稀土的回收率为98%。罗建洪等[78]用P204和煤油对湿法磷酸中稀土进行萃取研究,稀土的回收率可以达到90%以上。目前国内还有企业通过人工合成的方法合成了Cextuant230萃取剂,该工艺可以使稀土的回收达到95%以上,并已实现了产业化。

3.3.2 萃取法回收磷矿伴生稀土资源的应用表 9对稀土资源的分离技术进行比较。

| 磷矿伴生资源回收技术 | 工艺 | 实验装置 | 生产成本 |

| 萃取法 | 利用有机磷类萃取剂的磷氧双键官能团将稀土分配到有机相,通过反萃取将其回收[77] | 装置包括:萃取器、洗涤器、反萃器等[79] | 装置费低,萃取剂用量少,萃取剂价格低,生产成本低[79] |

| 结晶法 | 通过改变温度使得溶液各组分溶解度发生改变,最终形成晶体[80] | 结晶装置:需要特殊结晶器,仅适用小规模生产[80] | 产率低,连续化生产能力差,生产成本过高被逐渐被摒弃[79] |

| 离子交换法 | 以树脂做载体来吸附液相中稀土,然后加入脱附剂获得稀土[81] | 反应罐、分离器、离子交换电解膜设备等。装置结构简单[82] | 树脂价格低,容易再生,但容易产生废酸废废碱[82] |

由表 9可知,溶剂萃取法的优点主要是稀土的回收率高,萃取工艺简单,装置费用低,生产成本低。结晶法优点为产品纯度高,缺点是回收率低逐渐被萃取法所取代。离子交换法回收率高、工艺简单、装置简单,但是对稀土的选择性比较单一、反应时间长。因此,以上3种工艺中优势最为明显是溶剂萃取法,目前也是磷矿伴生资源回收主流回收方法。

4 磷矿加工工艺技术难点及解决方法笔者认为目前磷矿加工过程难点主要还是磷石膏的高效利用、高品质磷酸的制备以及伴生资源氟的高质量回收。

(1) 湿法磷酸制备:硫酸和磷矿酸解反应将会产生大量的磷石膏,但由于其附加值不高,堆放量大使得储存成本高,若室外堆放遇到雨水则会引起水体的富营养化。这就需要广大科研工作者寻找更合适的无机酸来代替硫酸酸解磷精矿来减少磷石膏的产量。

(2) 高品质磷酸的制备:磷酸中阴离子需要用叔胺类碱性萃取剂才能将其去除,但由于萃取剂价格昂贵,考虑到经济效益萃取法并不适合阴离子的去除。因此需要科研工作者寻找甚至合成价格低廉新型萃取剂来代替叔胺类萃取剂。

(3) 伴生资源氟的回收:氟最有经济效益的是生产AHF, 目前溶剂萃取法只能用价格昂贵的叔胺萃取然后制备成氟硅酸盐及氟化盐,但主要还是实验室研究为主。寻找和合成新型萃取剂,仍是制备高浓度氟硅酸的研究方向。

5 结论与展望(1) 溶剂萃取技术可以很好的萃取并回收湿法磷酸,并很早就在工业上实现应用。萃取法回收磷酸性能最好的萃取剂主要是磷酸三丁酯和正丁醇,而磷酸中金属离子的除杂用到的效果最好的萃取剂主要是磷酸三丁酯和二-2-乙基己基磷酸,阴离子去除最好的萃取剂为胺类如三烷基胺。

(2) 用溶剂萃取技术也能回收磷矿伴生碘、氟及稀土资源。其中碘主要采用过氧化氢氧化和二甲基硅油做萃取剂,氟主要采用三烷基胺做萃取剂,稀土主要采用有机磷P204和Cextuant230做萃取剂,并已实现了工业应用。

(3) 将溶剂萃取技术应用于萃余酸的净化,也取得很好的效果。萃余酸中金属的去除主要采用异丙醇和2-乙基己基磷酸-2-乙基己基酯做萃取剂,萃余酸中磷主要用正丁醇做萃取溶剂萃取技术和现有的其他工艺技术相比优势为:溶剂萃取技术比结晶法的装置更简单、可连续化生产能力更强;比离子交换树脂法加工艺简、污染性更低;比化学沉淀法的除杂效果更好;比溶剂沉淀法的溶剂损耗量更低。但是其缺憾为萃取剂往往价格比较昂贵,有时萃取剂再生比较困难。

溶剂萃取技术在磷矿加工工艺中的应用仍然存在一些问题。如:(1)萃取后产品浓度低,说明萃取剂的亲和性不是很高,分配系数偏低、萃取率不高。(2)净化后产品往往还含有其它杂质,说明其萃取剂的专属性并不是特别高,分离因子偏低不能将杂质高效分离。建议可以开发一些新型的萃取剂,来提高萃取剂的萃取率和除杂率,充分利用磷矿资源。

| [1] |

吴发富, 王建雄, 刘江涛, 等. 磷矿的分布、特征与开发现状[J]. 中国地质, 2021, 48(1): 82-101. WU Fafu, WANG Jianxiong, LIU Jiangtao, et al. Distribution, geology and development status of phosphate resources[J]. Geology in China, 2021, 48(1): 82-101. (in Chinese) |

| [2] |

周波, 徐伟, 朱静. 贵州某硅质胶磷矿双反浮选试验研究[J]. 化工矿物与加工, 2016, 45(8): 6-9. ZHOU Bo, XU Wei, ZHU Jing. Experimental research on double reverse collophanite flotation in Guizhou[J]. Industrial Minerals & Processing, 2016, 45(8): 6-9. (in Chinese) |

| [3] |

尹伟, 黄进, 解田, 等. 磷酸高效分解磷矿实验研究[J]. 无机盐工业, 2020, 52(9): 34-36. YIN Wei, HUANG Jin, XIE Tian, et al. Experimental study on high efficiency decomposition of phosphate rock by phosphoric acid[J]. Inorganic Chemicals Industry, 2020, 52(9): 34-36. (in Chinese) |

| [4] |

钟本和, 陈亮, 李军, 等. 溶剂萃取法净化湿法磷酸的新进展[J]. 化工进展, 2005, 24(6): 596-602. ZHONG Benhe, CHEN Liang, LI Jun, et al. New progress in purification of wet process phosphoric acid by solvent extraction[J]. Chemical Industry and Engineering Progress, 2005, 24(6): 596-602. DOI:10.3321/j.issn:1000-6613.2005.06.004 (in Chinese) |

| [5] |

彭宝林, 吴有丽, 项双龙. 磷矿伴生超低品位碘资源回收工业化技术研究[J]. 现代化工, 2017, 37(8): 162-165, 167. PENG Baolin, WU Youli, XIANG Shuanglong. Industrial technology to recover ultra-low grade iodine resource associated in phosphate rock[J]. Modern Chemical Industry, 2017, 37(8): 162-165, 167. (in Chinese) |

| [6] |

王睿哲, 朱静, 李天祥. 磷肥副产氟硅酸综合利用研究现状与展望[J]. 无机盐工业, 2018, 50(12): 9-12. WANG Ruizhe, ZHU Jing, LI Tianxiang. Research status and progress of comprehensive utilization of fluosilicic acid from phosphate fertilizer plant[J]. Inorganic Chemicals Industry, 2018, 50(12): 9-12. (in Chinese) |

| [7] |

杨松, 金会心, 王眉龙. 从伴生稀土磷矿中回收稀土的研究进展[J]. 湿法冶金, 2015, 34(2): 92-95. YANG Song, JIN Huixin, WANG Meilong. Advances in extraction of rare earths from phosphorite associated rare earths[J]. Hydrometallurgy of China, 2015, 34(2): 92-95. (in Chinese) |

| [8] |

汪家鼎, 陈家镛. 溶剂萃取手册[M]. 北京: 化学工业出版社, 2001. WANG Jiading, CHEN Jiayong. Handbook of solvent extraction[M]. Beijing: Chemical Industry Press, 2001. (in Chinese) |

| [9] |

徐光宪. 萃取化学原理[M]. 上海: 上海科学技术出版社, 1984. XU Guangxian. Principles of extraction chemistry[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1984. (in Chinese) |

| [10] |

张文静. 盐酸法湿法磷酸净化工艺研究[D]. 贵阳: 贵州大学, 2019 ZHANG Wenjing. Study on purification process of wet phosphoric acid by hydrochloric acid method[D]. Guiyang: Guizhou University, 2019 (in Chinese) |

| [11] |

杨站平, 徐瑞定, 闫小玲, 等. 磷酸三丁酯萃取净化盐酸法湿法磷酸的工艺研究[J]. 磷肥与复肥, 2013, 28(5): 19-21. YANG Zhanping, XU Ruiding, YAN Xiaoling, et al. Study on purification process of WPA with hydrochloric acid by tributyl phosphate[J]. Phosphate & Compound Fertilizer, 2013, 28(5): 19-21. (in Chinese) |

| [12] |

WINAND L, PERRON D. Purification of wet-process phosphoric acid: US4769226[P]. 1988-09-06

|

| [13] |

GRADI R, HEYMER G, SCHIMMEL G. Process for purifying wet-processed phosphoric acid: US4596703[P]. 1986-06-24

|

| [14] |

冉瑞泉, 金央, 刘辉, 等. 溶剂萃取法净化盐酸法湿法磷酸的研究进展[J]. 无机盐工业, 2021, 53(7): 18-22. RAN Ruiquan, JIN Yang, LIU Hui, et al. Research progress purification of solvent extraction of wet-process phosphoric acid by hydrochloric acid route[J]. Inorganic Chemicals Industry, 2021, 53(7): 18-22. (in Chinese) |

| [15] |

ZOU D, JIN Y, LI J, et al. Emulsification solvent extraction of phosphoric acid by tri-n-butyl phosphate using a high-speed shearing machine[J]. Separation and Purification Technology, 2017, 172: 242-250. |

| [16] |

MAGDA A A, ABDUL F M Y, ALI M M, et al. Liquid-liquid extraction technique for purification of Egyptian WET process phosphoric acid[J]. Periodica Polytechnica Chemical Engineering, 2010, 54(2): 57. |

| [17] |

AWWAD N S, EL-NADI Y A, HAMED M M. Successive processes for purification and extraction of phosphoric acid produced by wet process[J]. Chemical Engineering and Processing: Process Intensification, 2013, 74: 69-74. |

| [18] |

赵远方, 高有飞, 杜招鑫. 转盘塔内甲基异丁基酮萃取湿法磷酸实验研究[J]. 无机盐工业, 2021, 53(12): 105-108, 145. ZHAO Yuanfang, GAO Youfei, DU Zhaoxin. Experimental research on purification of wet process phosphoric acid by methyl isobutyl ketone in rotating disc column[J]. Inorganic Chemicals Industry, 2021, 53(12): 105-108, 145. (in Chinese) |

| [19] |

李兵, 冯永刚, 韦莎, 等. 溶剂萃取法净化湿法磷酸的方法: CN108622869B[P]. 2019-12-10 LI Bing, FENG Yuangang, WEI Sha, et al. Method for purifying wet-process phosphoric acid by solvent extraction: CN108622869B[P]. 2019-12-10 (in Chinese) |

| [20] |

李军, 贾旭宏, 姜振胜, 等. 硝酸分解中低品位磷矿制备工业级磷酸的方法: CN102718200A[P]. 2012-10-10 LI Jun, JIA Xuhong, JIANG Zhensheng, et al. Method for preparing industrial-grade phosphoric acid by decomposing mid-low-grade phosphorite with nitric acid: CN102718200A[P]. 2012-10-10 (in Chinese) |

| [21] |

任光耀, 顾春光, 方进, 等. 一种硝酸酸解磷矿冷冻脱钙母液制备硝酸磷肥装置及方法: CN108101586A[P]. 2018-06-01 REN Guangyao, GU Chunguang, FANG Jin, et al. Device and method for preparing nitric phosphate fertilizer from nitric acid acidolysis phosphorite freezing decalcification mother liquor: CN108101586A[P]. 2018-06-01 (in Chinese) |

| [22] |

STAMICARBON N V. Procédé pour la récupération d'acide phosphorique en partant de solutions aqueuses contenant de l'acide nitrique et de l'acide phosphorique: FR19640990477[P]. 1965-09-10

|

| [23] |

RHONE P. Method of extracting phosphoric acid from solutions obtained by the attack of nitric acid on natural phosphate-bearing rocks: GB5021571[P]. 1974-09-25

|

| [24] |

HU Z, ZHANG T, LV L, et al. Extraction performance and mechanism of TBP in the separation of Fe3+ from wet-processing phosphoric acid[J]. Separation and Purification Technology, 2021, 272: 118822. |

| [25] |

金央, 刘小红, 李军, 等. 溶剂萃取法脱除盐酸法湿法磷酸中铁的研究[J]. 无机盐工业, 2017, 49(7): 24-27. JIN Yang, LIU Xiaohong, LI Jun, et al. Removal of Fe3+ from hydrochloric acid route phosphoric acid by sovent extraction[J]. Inorganic Chemicals Industry, 2017, 49(7): 24-27. (in Chinese) |

| [26] |

AHMED I M, AMMANOEIL R N, SAAD E A, et al. Purification of crude phosphoric acid and leached apatite by solvent extraction with CYANEX 923 in kerosene[J]. Periodica Polytechnica Chemical Engineering, 2018, 63(1): 122-129. |

| [27] |

杨林, 王烨, 张志业, 等. 湿法磷酸净化工艺及其金属阳离子萃取液的反萃方法: CN111348639A[P]. 2020-06-30 YANG Lin, WANG Ye, ZHANG Zhiye, et al. Wet-process phosphoric acid purification process and reverse extraction method of metal cation extract liquor thereof: CN111348639A[P]. 2020-06-30 (in Chinese) |

| [28] |

章新. 磷矿酸解液中Al3+、Mg2+分离研究[D]. 贵阳: 贵州大学, 2018 ZHANG Xin. Study on separation of Al3+ and Mg2+ from phosphate rock acidolysis solution[D]. Guiyang: Guizhou University, 2018 (in Chinese) |

| [29] |

YU J, LIU D. Extraction of magnesium from phosphoric acid using dinonylnaphthalene sulfonic acid[J]. Chemical Engineering Research and Design, 2010, 88(5/6): 712-717. |

| [30] |

杨雄. 萃取法脱除湿法磷酸中金属阳离子的研究[J]. 磷肥与复肥, 2019, 34(6): 31-32. YANG Xiong. Study on removal of metal cation in WPA by extraction method[J]. Phosphate & Compound Fertilizer, 2019, 34(6): 31-32. (in Chinese) |

| [31] |

REUNA S, VÄISÄNEN A. Purification of recovered phosphoric acid by extracting aluminium with di-2-ethylhexyl phosphoric acid[J]. Chemical Papers, 2022, 76(1): 417-425. |

| [32] |

WU S, WANG L, ZHAO L, et al. Recovery of rare earth elements from phosphate rock by hydrometallurgical processes-A critical review[J]. Chemical Engineering Journal, 2018, 335: 774-800. |

| [33] |

张少杰, 唐盛伟, 王杨, 等. 盐酸法磷酸萃取相的洗涤和磷酸反萃取过程初探[J]. 无机盐工业, 2021, 53(8): 36-43. ZHANG Shaojie, TANG Shengwei, WANG Yang, et al. Preliminary study on scrubbing and stripping operation of the extracted organic phase in wet phosphoric acid process by hydrochloric acid route[J]. Inorganic Chemicals Industry, 2021, 53(8): 36-43. (in Chinese) |

| [34] |

冯孟黎, 张笑盈, 杨利仙, 等. 萃取法净化磷酸精脱硫工艺研究[J]. 云南化工, 2019, 46(8): 107-109. FENG Mengli, ZHANG Xiaoying, YANG Lixian, et al. Study on desulphurization process of purified phosphate by extraction method[J]. Yunnan Chemical Technology, 2019, 46(8): 107-109. (in Chinese) |

| [35] |

杨楠, 李军. 胺类萃取剂萃取湿法磷酸中硫酸根的研究[J]. 无机盐工业, 2019, 51(3): 41-44. YANG Nan, LI Jun. Extraction of sulfate ion from wet process phosphoric acid by amine extractants[J]. Inorganic Chemicals Industry, 2019, 51(3): 41-44. (in Chinese) |

| [36] |

CHEN H, SUN Z, SONG X, et al. Efficient extraction of phosphoric acid with a trialkyl amine-based solvent mixture[J]. Journal of Chemical & Engineering Data, 2016, 61(1): 438-443. |

| [37] |

申士富, 孙传尧. 一种净化湿法磷酸的混合萃取剂及稀磷酸脱氯技术: CN1657407A[P]. 2005-08-24 SHEN Shifu, SUN Chuanyao. Mixed extractant of purification wet phosphoric acid and dilute phosphoric dechlorine technology: CN1657407A[P]. 2005-08-24 (in Chinese) |

| [38] |

曾钢兴, 丁一刚, 龙秉文, 等. 一种从盐酸法湿法磷酸溶液中萃取氯离子的方法: CN112850675A[P]. 2021-05-28 ZENG Gangxing, DING Yigang, LONG Bingwen, et al. Method for extracting chloride ions from hydrochloric acid process wet-process phosphoric acid solution: CN112850675A[P]. 2021-05-28 (in Chinese) |

| [39] |

周凌翔, 彭涛. 130 kt/a磷酸装置萃取尾气洗涤技术改进[J]. 云南化工, 2013, 40(3): 64-66. ZHOU Lingxiang, PENG Tao. Improved Extraction Cleaning technology for Tail Gas in 30 kt/a Phosphoric Acid Plant[J]. Yunnan Chemical Technology, 2013, 40(3): 64-66. (in Chinese) |

| [40] |

ROSS W H, JONES R M, DURGIN C B. The purification of phosphoric acid by crystallization[J]. Industrial & Engineering Chemistry, 1925, 17(10): 1081-1083. |

| [41] |

程景才, 张碧玉, 杨超, 等. 一种制备电子级磷酸的熔融结晶器及其方法与电子级磷酸: CN113842663A[P]. 2021-12-28 CHENG Jingcai, ZHANG Biyu, YANG Chao, et al. Melt crystallization device and method for preparing electronic-grade phosphoric acid, and electronic-grade phosphoric acid: CN113842663A[P]. 2021-12-28 (in Chinese) |

| [42] |

纳海莺, 蒋丽红, 陈雪萍. 化学沉淀-溶剂沉淀法脱除湿法磷酸中氟的研究[J]. 云南大学学报(自然科学版), 2010, 32(1): 68-72. NA Haiying, JIANG Lihong, CHEN Xueping. Defluorination of wet-process phosphoric acid with chemical precipitation-solvent precipitation[J]. Journal of Yunnan University (Natural Sciences Edition), 2010, 32(1): 68-72. (in Chinese) |

| [43] |

吕阳成, 胡国涛, 杨晓健, 等. 一种湿法净化磷酸高效脱砷的装置: CN214299293U[P]. 2021-09-28 LYU Yangcheng, HU Guotao, YANG Xiaojian, et al. Device for efficiently removing arsenic by purifying phosphoric acid through wet process: CN214299293U[P]. 2021-09-28 (in Chinese) |

| [44] |

LENG X, ZHONG Y, XU D, et al. Mechanism and kinetics study on removal of Iron from phosphoric acid by cation exchange resin[J]. Chinese Journal of Chemical Engineering, 2019, 27(5): 1050-1057. |

| [45] |

王长胜, 张德勇. 一种磷酸盐废水处理装置: CN212425671U[P]. 2021-01-29 WANG Changsheng, ZHANG Deyong. Phosphate wastewater treatment device: CN212425671U[P]. 2021-01-29 (in Chinese) |

| [46] |

王娜, 武斌, 朱家文. 湿法磷酸结晶净化工艺的研究[C]//上海市化学化工学会2009年度学术年会论文集. 上海, 2009: 136-137, 135

|

| [47] |

伏红玉. 300 t/a P2O5湿法磷酸净化中试装置生产技术[J]. 磷肥与复肥, 2006, 21(1): 33-36. FU Hongyu. Technology of pilot test on 300 t/a P2O5 WPA purification unit[J]. Phosphate & Compound Fertilizer, 2006, 21(1): 33-36. (in Chinese) |

| [48] |

张耀滔, 李军, 陈明, 等. 碱法回收湿法磷酸萃余渣中五氧化二磷的研究[J]. 无机盐工业, 2021, 53(7): 86-91. ZHANG Yaotao, LI Jun, CHEN Ming, et al. Study on the recovery of phosphorus pentoxide from wet-process phosphoric acid extraction residue by alkaline process[J]. Inorganic Chemicals Industry, 2021, 53(7): 86-91. (in Chinese) |

| [49] |

张波, 王静明, 郑永兴. 萃余酸在磷矿浮选中的应用[J]. 矿产保护与利用, 2021, 41(1): 61-65. ZHANG Bo, WANG Jingming, ZHENG Yongxing. Application of raffinate acid to flotation of phosphate ore[J]. Conservation and Utilization of Mineral Resources, 2021, 41(1): 61-65. (in Chinese) |

| [50] |

范益堃, 丁一刚, 龙秉文, 等. 萃余酸制备工业级磷酸一铵的除镁补氮研究[J]. 无机盐工业, 2017, 49(1): 38-41. FAN Yikun, DING Yigang, LONG Bingwen, et al. Research on removal magnesium and supplement nitrongen in preparation process of industrial-grade monoammonium phosphate with raffinate acid[J]. Inorganic Chemicals Industry, 2017, 49(1): 38-41. (in Chinese) |

| [51] |

纪镁铃, 黄春梅, 李燕玲. 一种基于离子交换膜的湿法磷酸萃余酸净化工艺: CN111204725A[P]. 2020-05-29 JI Meiling, HUANG Chunmei, LI Yanling. Wet-process phosphoric acid raffinate acid purification process based on ion exchange membrane: CN111204725A[P]. 2020-05-29 (in Chinese) |

| [52] |

罗建洪, 屈吉艳, 刘端, 等. 一种萃余酸净化的方法: CN111115595B[P]. 2022-11-04 LUO Jianhong, QU Jiyan, LIU Duan, et al. Method for purifying raffinate acid: CN111115595B[P]. 2022-11-04 (in Chinese) |

| [53] |

廖晓婷, 李军, 陈明. 磷酸脲母液制备工业级磷酸二氢铵工艺研究[J]. 无机盐工业, 2020, 52(4): 79-83. LIAO Xiaoting, LI Jun, CHEN Ming. Process study on preparation of industrial grade ammonium dihydrogen phosphate from urea phosphate mother liquor[J]. Inorganic Chemicals Industry, 2020, 52(4): 79-83. (in Chinese) |

| [54] |

罗建洪, 舒爱桦. 一种利用萃余酸制备MCP、MDCP的方法: CN111086977B[P]. 2021-07-06 LUO Jianhong, SHU Aihua. Method for preparing MCP and MDCP from raffinate acid: CN111086977B[P]. 2021-07-06 (in Chinese) |

| [55] |

周静, 周骏宏, 柏任流, 等. 溶剂萃取法净化萃余酸制备磷酸二氢钾工艺研究[J]. 无机盐工业, 2015, 47(3): 19-22. ZHOU Jing, ZHOU Junhong, BAI Renliu, et al. Preparation of KH2PO4 by raffinate acid from solvent extraction purification process[J]. Inorganic Chemicals Industry, 2015, 47(3): 19-22. (in Chinese) |

| [56] |

江涛. 自动控制的萃余酸净化和萃取剂回收装置[J]. 重庆: 中化重庆涪陵化工有限公司, 2017. |

| [57] |

李海明, 陈来富, 夏阳, 等. 一种利用低品位萃余酸生产磷铵的方法: CN112624804A[P]. 2021-04-09 LI Haiming, CHEN Laifu, XIA Yang, et al. A method for producing ammonium phosphate using low-grade raffinate acid: CN112624804A[P]. 2021-04-09 |

| [58] |

黄春梅, 纪镁铃, 李燕玲, 等. 一种湿法磷酸萃余酸净化用离子交换膜组件: CN211800882U[P]. 2020-10-30 HUANG Chunmei, JI Meiling, LI Yanling, et al. Ion exchange membrane assembly for purifying wet-process phosphoric acid raffinate acid: CN211800882U[P]. 2020-10-30 (in Chinese) |

| [59] |

杨跃华, 罗如意. 湿法磷酸中碘的回收利用[J]. 无机盐工业, 2013, 45(1): 8-9. YANG Yuehua, LUO Ruyi. Recycling of iodine from wet-process phosphoric acid[J]. Inorganic Chemicals Industry, 2013, 45(1): 8-9. (in Chinese) |

| [60] |

磷矿伴生碘资源回收新技术[N]. 中国矿业报, 2020-11-20

|

| [61] |

HE S, CHEN Q, AO X, et al. A method for the removal of trace iodine from wet-process phosphoric acid[J]. Hydrometallurgy, 2020, 191(C). |

| [62] |

胡伟, 易芸, 曹建兰, 等. 活性炭法吸附硝酸分解磷矿过程中碘的研究[J]. 应用化工, 2021, 50(9): 2391-2395. HU Wei, YI Yun, CAO Jianlan, et al. Study on activated carbon adsorption of iodine in the process of decomposing phosphate ore by nitric acid[J]. Applied Chemical Industry, 2021, 50(9): 2391-2395. (in Chinese) |

| [63] |

黄尧, 吴代赦. 碘的提取、回收方法及其研究进展[J]. 现代化工, 2016, 36(1): 37-40. HUANG Yao, WU Daishe. Extraction, recovery of iodine and research progress[J]. Modern Chemical Industry, 2016, 36(1): 37-40. (in Chinese) |

| [64] |

刘海霞, 贾棉, 杨水艳, 等. 一种副产氟硅酸的处理方法: CN101891204B[P]. 2012-09-26 LIU Haixia, JIA Mian, YANG Shuiyan, et al. A method for treating by-product fluorosilicic acid: CN101891204B[P]. 2012-09-26(in Chinese) |

| [65] |

黄忠, 李德高, 黄天江, 等. 由溶剂萃取法处理稀氟硅酸制备无水氟化氢联产四氟化硅的方法: CN104445074B[P]. 2016-09-14 HUANG Zhong, LI Degao, HUANG Tianjiang, et al. Method for preparing anhydrous hydrogen fluoride and coproducing silicon tetrafluoride by treating diluted hydrofluosilicic acid through solvent extraction method: CN104445074B[P]. 2016-09-14 (in Chinese) |

| [66] |

李玉叶, 田强, 黄天江, 等. 一种溶剂萃取稀氟硅酸制备氟化盐联产白炭黑的方法: CN105366643A[P]. 2016-03-02 LI Yuye, TIAN Qiang, HUANG Tianjiang, et al. Method for preparing fluoride salt co-production white carbon black by extracting dilute luosilicic acid through solvent: CN105366643A[P]. 2016-03-02 (in Chinese) |

| [67] |

AMIN M I, ALI M M, KAMAL H M, et al. Recovery of high grade phosphoric acid from wet process acid by solvent extraction with aliphatic alcohols[J]. Hydrometallurgy, 2010, 105(1/2): 115-119. |

| [68] |

刘云, 董元华, 孙含元, 等. 去除氟硅酸中杂质磷的萃取剂及其应用方法: CN101734665A[P]. 2010-06-16 LIU Yun, DONG Yuanhua, SUN Hanyuan, et al. Extracting agent for removing impurity phosphorus contained in fluosilicic acid and application method thereof: CN101734665A[P]. 2010-06-16 (in Chinese) |

| [69] |

李望, 王雯博, 段理哲, 等. 伯胺7101萃取分离钒及有机相乳化分析[J]. 矿冶工程, 2021, 41(4): 76-78, 83. LI Wang, WANG Wenbo, DUAN Lizhe, et al. Extraction separation of vanadium with primary amine 7101 and analysis of emulsification of organic phase[J]. Mining and Metallurgical Engineering, 2021, 41(4): 76-78, 83. (in Chinese) |

| [70] |

刘云, 董元华, 孙含元, 等. 萃取法去除氟硅酸中杂质磷的装置: CN201648005U[P]. 2010-11-24 LIU Yun, DONG Yuanhua, SUN Hanyuan, et al. Device for removing impurity phosphor in fluosilicic acid by extraction method: CN201648005U[P]. 2010-11-24 (in Chinese) |

| [71] |

王喜恒, 孙文哲. 湿法磷酸过程氟回收技术研究进展[J]. 无机盐工业, 2020, 52(8): 25-29. WANG Xiheng, SUN Wenzhe. Research progress on fluorine recovery technology in wet process phosphoric acid[J]. Inorganic Chemicals Industry, 2020, 52(8): 25-29. (in Chinese) |

| [72] |

黄江生. 真空降膜蒸发浓缩氟硅酸的研究[D]. 贵阳: 贵州大学, 2015 HUANG Jiangsheng. Research on concentrating fluosilicic acid solution by vacuum falling film evaporation[D]. Guiyang: Guizhou University, 2015 (in Chinese) |

| [73] |

刘松林, 李子燕, 隋岩峰, 等. 一种氟硅酸清洁浓缩方法: CN109678159A[P]. 2019-04-26 LIU Songlin, LI Ziyan, SUI Yanfeng, et al. Clean concentration method of fluosilicic acid: CN109678159A[P]. 2019-04-26 (in Chinese) |

| [74] |

黄志华, 苏秀珠, 覃文庆, 等. 西南地区典型胶磷矿中稀土元素的赋存特征[J]. 稀有金属, 2021, 45(6): 695-701. HUANG Zhihua, SU Xiuzhu, QIN Wenqing, et al. Occurrence characteristics of rare earth elements in typical collophanite in southwest China[J]. Chinese Journal of Rare Metals, 2021, 45(6): 695-701. (in Chinese) |

| [75] |

刘虹伶, 金会心, 李涛. 富集稀土磷酸溶液中稀土的萃取研究[J]. 有色金属(冶炼部分), 2019(2): 43-46. LIU Hongling, JIN Huixin, LI Tao. Study on extraction of rare earth from rare earth-enriched phosphoric acid solution[J]. Nonferrous Metals (Extractive Metallurgy), 2019(2): 43-46. (in Chinese) |

| [76] |

CHEN Q, MA X, ZHANG X, et al. Extraction of rare earth ions from phosphate leach solution using emulsion liquid membrane in concentrated nitric acid medium[J]. Journal of Rare Earths, 2018, 36(11): 1190-1197. |

| [77] |

CHEN Z, XU J, SANG F, et al. Efficient extraction and stripping of Nd(Ⅲ), Eu(Ⅲ) and Er(Ⅲ) by membrane dispersion micro-extractors[J]. Journal of Rare Earths, 2018, 36(8): 851-856. |

| [78] |

罗建洪, 舒爱桦. 一种从湿法磷酸联产高强度阿尔法石膏粉中回收稀土的方法: CN110055434B[P]. 2021-05-07 LUO Jianhong, SHU Aihua. Method for recovering rare earth from high-strength alpha gypsum powder by wet-process phosphoric acid production: CN110055434B[P]. 2021-05-07 (in Chinese) |

| [79] |

张文杰, 童雄, 谢贤, 等. 稀土分离纯化技术研究现状[J]. 中国稀土学报, 2022, 40(1): 24-37. ZHANG Wenjie, TONG Xiong, XIE Xian, et al. A review on research of rare earths separation and purification technology[J]. Journal of the Chinese Society of Rare Earths, 2022, 40(1): 24-37. (in Chinese) |

| [80] |

黄国强, 张峰. 轻稀土分离研究进展[J]. 现代化工, 2015, 35(10): 12-15. HUANG Guoqiang, ZHANG Feng. Progress of separation of light rare earth elements[J]. Modern Chemical Industry, 2015, 35(10): 12-15. (in Chinese) |

| [81] |

符新科, 刘红召, 王寒飞, 等. 用离子交换树脂法从金堆城钼冶炼废酸中回收铼的工业应用[J]. 矿产保护与利用, 2021, 41(3): 60-65. FU Xinke, LIU Hongzhao, WANG Hanfei, et al. Industrial application of rhenium comprehensive recovery from spraying water by ion exchange resin method in Jinduicheng molybdenum company[J]. Conservation and Utilization of Mineral Resources, 2021, 41(3): 60-65. (in Chinese) |

| [82] |

黄玉春, 丁凡. 一种从稀土废料内回收稀土的装置: CN113151676A[P]. 2021-07-23 HUANG Yuchun, DING Fan. Device for recovering rare earth from rare earth waste: CN113151676A[P]. 2021-07-23 (in Chinese) |

2024, Vol. 41

2024, Vol. 41