2. 天津大学化工过程安全与装备技术重点实验室, 天津 300072

2. Tianjin Key Laboratory of Chemical Process Safety and Equipment Technology, Tianjin University, Tianjin 300072, China

管壳式换热器广泛应用于现代工业生产,其使用中普遍存在结垢问题,导致换热效率下降,处理不及时甚至会造成换热管堵塞而引发安全事故[1-4]。流化床换热是近些年发展起来的强化传热和防垢除垢技术,已成功应用于废水处理[5]、食品加工[6]、石油化工和冶金[7]等多个领域。这项技术是通过向换热器中加入特定的惰性固体颗粒形成流化床,流化的固体颗粒与传热壁面会发生摩擦、碰撞等作用,破坏和减薄传热边界层,防止污垢在壁面上的吸附沉积,从而达到强化传热和防垢除垢的目的[5, 7-9]。惰性固体颗粒的均匀流化及在换热管束中的均匀分布是流化床换热技术的关键,而固体颗粒的形状、直径和密度等对流化床的流化质量具有重要影响,同时固体颗粒的机械强度、耐磨性能和耐化学腐蚀性能等因素将决定颗粒的使用寿命[6, 8]。目前,在工业中应用的固体颗粒均存在一定的缺陷,如刚玉陶瓷球的密度过高,在低流速操作时固体颗粒流化不均将导致其在换热管束中的分布不够均匀;工程塑料颗粒的耐磨性较差,使用寿命短,运行费用高;石英砂的球形度较差,不易均匀流化并会对传热管壁造成有害磨损;玻璃珠的机械强度偏低,且抗热冲击能力较弱,在使用过程中易于破裂[10]。为克服上述颗粒的缺点,开发适用于流化床换热技术的新型固体颗粒,对换热器的强化传热、防垢除垢及节能均具有重要的现实意义。

研究表明,利用Al2O3硬度高、化学惰性好、耐腐蚀等的优点[11],在1 250 ℃煅烧2 h可制备密度低、耐酸碱性能良好的氧化铝颗粒,但其耐磨性和机械强度偏低。加入少量ZrO2能提高Al2O3的韧性,而引入SiO2则有可能改善Al2O3的耐磨性[11-13]。近年来,也有学者研究Al2O3-SiO2-ZrO2微晶玻璃或复合陶瓷的制备,并将其应用于超滤膜中[14-18],但涉及用于流化床传热的Al2O3-SiO2-ZrO2复合陶瓷球制备的研究却很少。

本研究拟以金属铝粉、AlCl3 ·6H2O、ZrOCl2 ·2H2O和硅溶胶为原料制备混合溶胶,以六次甲基四胺为固化剂,采用溶胶滴球-热油柱成型法,制备ZrO2/SiO2/Al2O3复合陶瓷球形颗粒,确定合适的制备工艺,并测试固体颗粒的理化性能参数,包括颗粒直径、颗粒的干湿密度、机械强度、耐磨性和耐腐蚀性等,用以评估所制备球形陶瓷颗粒应用于流化床强化传热和防除垢技术中的可行性[19]。

1 实验部分 1.1 实验药品及仪器实验试剂:铝粉(质量分数99.5%);六水合氯化铝(AlCl3 ·6H2O,97%);氯氧化锆(ZrOCl2 ·2H2O,质量分数99%);硅溶胶(SiO2,质量分数30%);六次甲基四胺(C6H12N4,AR);浓盐酸(HCl,AR);氢氧化钠(NaOH,AR)。

实验仪器:KSL-1700X-S型箱式炉(合肥科晶材料技术有限公司),DHG-9070A型电热恒温鼓风干燥箱(天津星科仪器设备有限公司),Bruker AXS D8-Focus型X射线衍射仪(德国布鲁克公司),Quanta Chrome 2000e型全自动比表面及孔隙度分析仪(美国康塔公司),DL3-300型智能颗粒强度测定仪(大连鹏辉科技开发有限公司),PMQW-04型行星球磨机(南京驰顺科技发展有限公司)等。

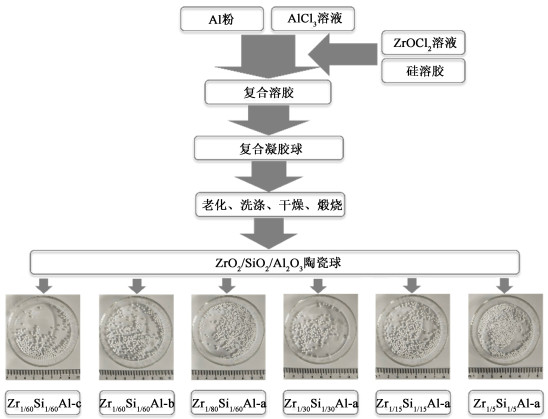

1.2 ZrO2/SiO2/Al2O3复合陶瓷球的制备ZrO2/SiO2/Al2O3复合陶瓷球的制备过程如图 1所示。

|

| 图 1 ZrO2/SiO2/Al2O3复合陶瓷球的制备流程 Fig.1 The preparation process of spherical ZrO2/SiO2/Al2O3 ceramic composites particles |

| |

将一定量的铝粉与去离子水于反应器中强烈搅拌混合均匀,在恒温油浴中加热至75 ℃。然后以8滴·min-1的速率滴入所需的3 mol ·L-1 AlCl3 ·6H2O溶液,反应一定时间后,升高反应温度至98 ℃,随后缓慢滴加一定浓度的ZrOCl2溶液或硅溶胶,滴加ZrOCl2或硅溶胶的时间间隔为2.5 h,待铝粉完全反应后即可制得透明的复合溶胶。

将合成的复合溶胶与作为固化剂的六次甲基四胺溶液于低温下(0~4 ℃)进行混合,在自制的热油柱成型装置上进行溶胶滴球固化成型[20]。成型后的球形凝胶颗粒转移到高压水热反应釜中,在145 ℃下老化9.5 h。老化后的凝胶小球用去离子水反复进行冲洗、浸泡,以除去凝胶颗粒中可溶性杂质和表面的油污。在120 ℃下干燥后,再在1 250 ℃下煅烧2 h,即制得球形度较好的ZrO2/SiO2/Al2O3复合陶瓷颗粒,记为ZrxSiyAl-z,其中x和y分别为Zr/Al和Si/Al的物质的量之比,z则代表在溶胶制备过程中锆源和硅源的加入顺序(z=a、b、c,分别表示:先滴加ZrOCl2溶液、ZrOCl2溶液和硅溶胶同时滴加、先滴加硅溶胶)。

1.3 固体颗粒的表征 1.3.1 XRD采用德国AXS D8-Focus型号X射线衍射仪对所有样品的晶体结构进行分析。测试条件为:Cu_Kα辐射源,管电压40 kV,管电流100 mA,扫描范围2θ为10°~80°。

1.3.2 N2吸附-脱附等温线N2吸附-脱附等温线在康塔2000e型全自动比表面分析仪上进行。首先将样品进行脱气预处理,脱气温度为300 ℃,脱气时间8 h,然后放置在液氮环境中进行测试,采用BET方程计算比表面积。

1.4 固体颗粒的物化性能评估为避免空气湿度对测试结果的干扰,在物化性能测试前,对所制备的固体颗粒必须进行预处理。首先,将固体颗粒在蒸馏水中浸泡2 h,然后煮沸15 min以使其表面完全润湿并与水充分发生反应。自然冷却后,将润湿的颗粒从水中取出,并于120 ℃下干燥8 h。最后,将干燥的固体颗粒在空气中静置3 h,使其充分吸附空气中的水分直至饱和,如此处理后的颗粒样品用于后续理化性能的测试。

1.4.1 颗粒直径的测定随机取30个预处理后的颗粒,用游标卡尺测量每个颗粒的直径,用其算术平均值表征球形颗粒的大小,记为dm,mm。

1.4.2 颗粒密度测定包括干颗粒密度和湿颗粒密度的测定。

取2个50 mL的量筒分别标记为1号和2号。用1号量筒准确量取30 mL固体颗粒,并准确称量所取颗粒的质量,记为m,g。将该颗粒在蒸馏水中浸泡2 h并煮沸15 min,自然冷却后将颗粒取出,用吸水纸吸除颗粒表面的水分后准确称量其质量,记为m′,g。将称量后的湿颗粒置入1号量筒,其体积仍为30 mL,说明颗粒经水浸润后其体积并没有发生明显变化。用2号量筒准确量取30 mL去离子水,将其缓慢倾入1号量筒至30 mL刻度线处,2号量筒中剩余水的体积即为固体颗粒的体积,记为V,mL。干颗粒密度ρd (kg ·m-3)和湿颗粒密度ρw (kg ·m-3) 分别由式(1)和式(2)给出。

| $ \rho_{\mathrm{d}}=\frac{m}{V} \times 10^3 $ | (1) |

| $ \rho_{\mathrm{w}}=\frac{m^{\prime}}{V} \times 10^3 $ | (2) |

随机取20个预处理后的颗粒,用智能颗粒强度测试仪测量单颗粒的抗压强度,采用其算数平均值的大小来表征固体颗粒机械强度的高低。干颗粒和湿颗粒的单颗粒抗压强度分别记为Pd和Pw。

1.4.4 颗粒耐磨性能试验取0.3 g左右预处理后的颗粒,准确称量其质量,记为m1,将其与25 mL去离子水一起置于行星球磨机的球磨罐中,然后以250 r ·min-1的转速研磨24 h。将研磨后的颗粒取出后用去离子水反复清洗干净,于120 ℃下干燥8 h,自然冷却后再在空气中静置3 h,使研磨后的颗粒充分吸附空气中湿分至饱和,然后准确称量其质量,记为m2。由式(3)计算固体颗粒的质量磨损率σa,用以评估所制备颗粒的耐磨性能。

| $ \sigma_{\mathrm{a}}=\frac{m_1-m_2}{m_1} \times 100 \% $ | (3) |

取0.3 g左右预处理后的固体颗粒,准确称其质量并记为m′ 1。将所取颗粒置于1 mol ·L-1盐酸或氢氧化钠水溶液中,在室温下浸泡24 h后取出,经洗涤、干燥及在空气中静置吸附湿分至饱和后,准确称量其质量并记为m′ 2,由式(4)计算固体颗粒的腐蚀质量损失率σc,用以评估所制颗粒的耐腐蚀性能。

| $ \sigma_{\mathrm{c}}=\frac{m_1^{\prime}-m_2^{\prime}}{m_1^{\prime}} \times 100 \% $ | (4) |

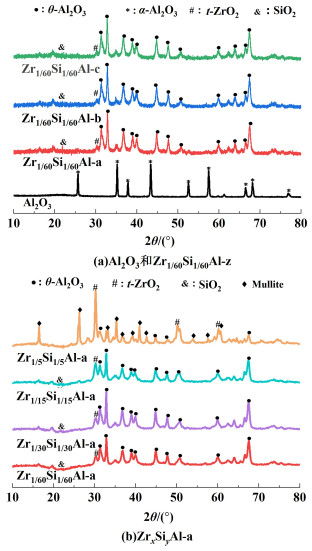

图 2为不同制备条件下所得ZrO2/SiO2/Al2O3复合陶瓷球的XRD图。

|

| 图 2 XRD表征结果 Fig.2 XRD patterns |

| |

从图 2(a)可以看出,在锆源和硅源不同加入顺序下所制得的复合陶瓷颗粒具有极为相似的XRD结果,其晶相均为θ-Al2O3、t-ZrO2和SiO2组成的混合相,其中SiO2为典型的无定型结构,这表明锆和硅的加入顺序对复合陶瓷颗粒的晶型几乎没有影响。纯氧化铝小球为α-Al2O3晶型,而复合陶瓷球为θ-Al2O3、t-ZrO2和SiO2的混合相,说明ZrO2和SiO2的引入能有效抑制Al2O3在高温下向α相的转变[21]。由图 2(b)可看出,随着n(Zr)/n(Al)或n(Si)/n(Al)S的增加,四方相氧化锆t-ZrO2的衍射峰逐渐增强,这说明随着n(Zr)/n(Al)的增加,在复合陶瓷颗粒中四方相氧化锆的含量逐渐增加,且结晶度更加完整。当n(Zr)/n(Al)为1/5时,样品Zr1/5Si1/5Al-a中开始出现莫来石相[22]。

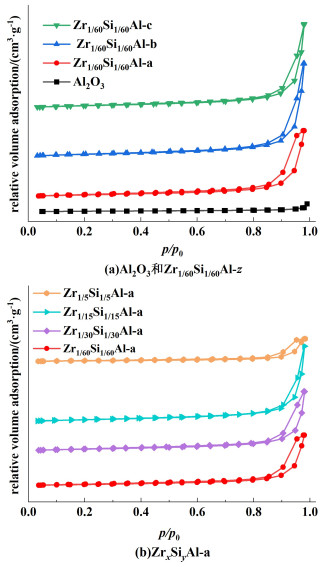

2.1.2 N2吸附-脱附测试结果不同制备条件下所得ZrO2/SiO2/Al2O3复合陶瓷球的N2吸附-脱附等温线如图 3所示。

|

| 图 3 N2吸附-脱附等温线 Fig.3 N2 adsorption-desorption isotherms |

| |

由图 3(a)可以看出,纯氧化铝小球的吸附-脱附等温线完全重合,这表明,在1 250 ℃下煅烧2 h所制得的氧化铝颗粒中基本不存在介孔结构。再结合图 3(b)可见,在不同加料顺序和n(Zr)/n(Al)下制备的复合陶瓷球均呈现典型的第IV类吸附-脱附等温线,存在H3型滞后环,说明ZrxSiyAl-z复合陶瓷球中存在介孔结构。锆和硅的引入在一定程度上增强了氧化铝的抗烧结能力,介孔结构的存在将导致复合材料比表面积的增大。

表 1列出了ZrxSiyAl-z颗粒的比表面积和孔结构参数。

| Samples | Specific area/(m2·g-1) | Pore value/(mL·g-1) | Pore size/nm |

| Al2O3 | 7.400 | 0.030 0 | 17.9 |

| Zr1/60Si1/60Al-c | 45.704 | 0.356 0 | 31.2 |

| Zr1/60Si1/60Al-b | 47.562 | 0.393 9 | 33.1 |

| Zr1/60Si1/60Al-a | 36.996 | 0.280 3 | 30.3 |

| Zr1/30Si1/30Al-a | 46.704 | 0.329 8 | 28.2 |

| Zr1/15Si1/15Al-a | 53.950 | 0.417 8 | 31.0 |

| Zr1/5Si1/5Al-a | 16.170 | 0.125 6 | 31.1 |

从表 1中可以看出,锆和硅的引入对颗粒的孔结构具有显著影响,与纯氧化铝小球相比,ZrxSiyAl-z复合陶瓷球的比表面积、孔径和孔容均有明显增加,这与锆和硅的引入能提高复合陶瓷的抗烧结能力有关。就加料顺序而言,先加入锆源所制得的Zr1/60Si1/60Al-a复合陶瓷球的比表面积和孔体积最小。这可能是因为,在混合溶胶的制备过程中,先引入锆源,Zr(OH)4和Al—OH优先结合,胶体粒子表面的Al—OH基团更多的被锆源消耗,致使硅源(硅溶胶)中的Si—OH基团与Al—OH结合形成—Si—O—Al—空间网状结构的机会减少,最终导致复合陶瓷颗粒的比表面积、孔容和孔径减小。随着n(Zr)/n(Al)或n(Si)/n(Al)的增加,颗粒的比表面积和孔体积经历先增大后减小的过程,说明锆、硅含量的增加提高了颗粒的抗烧结能力,对陶瓷球比表面积的提高是有利,但当加入量过高时,如Zr1/5Si1/5Al-a中会生成致密的莫来石(Mullite)相,反而使复合陶瓷球的比表面积急剧降低。

2.2 ZrO2/SiO2/Al2O3复合陶瓷球的物化性能 2.2.1 主要物理参数测试结果ZrO2/SiO2/Al2O3复合陶瓷球的主要物理参数如表 2所示,包括复合陶瓷球的平均直径dm、干颗粒密度ρd、湿颗粒密度ρw、干颗粒的抗压强度Pd和湿颗粒的抗压强度Pw等。

| Samples | dm/mm | ρd/(kg·m-3) | ρw/(kg·m-3) | Pd/N | Pw/N |

| Al2O3 | 1.54 | 1 720 | 1 750 | 41.34 | 44.91 |

| Zr1/60Si1/60Al-c | 1.89 | 1 380 | 1 770 | 74.4 | 63.5 |

| Zr1/60Si1/60Al-b | 1.81 | 1 370 | 1 760 | 77.8 | 80.3 |

| Zr1/60Si1/60Al-a | 1.55 | 1 740 | 2 170 | 116.0 | 115.7 |

| Zr1/30Si1/30Al-a | 2.01 | 1 120 | 1 760 | 60.1 | 68.0 |

| Zr1/15Si1/15Al-a | 1.89 | 1 060 | 1 690 | 50.1 | 64.2 |

| Zr1/5Si1/5Al-a | 1.35 | 2 360 | 2 640 | 178.3 | 140.0 |

从表 2可以看出,采用溶胶滴球-热油柱成型方法制得的ZrxSiyAl-z球形颗粒的直径基本在1~2 mm范围。对于流化床传热过程,粒径太大,固体颗粒流化不均将导致其在换热管束中的分布不均,致使防垢和强化传热效果不佳;而颗粒直径过小,在颗粒循环时,工艺流体难以与固体颗粒实现彻底分离,从而造成颗粒的流失和工艺流体的污染。工程实践经验表明,用于流化床换热的固体颗粒直径要求在0.5~2.5 mm范围,因此,从工程实际应用的角度看,本研究所制备的复合陶瓷球形颗粒的大小是合适的。

从表 2中数据还可以看出,除Zr1/5Si1/5Al-a外,其他样品的颗粒密度基本分布在1 000~2 000 kg ·m-3范围,这比常规陶瓷颗粒密度(2 400~2 900 kg ·m-3) 要低得多。固体颗粒密度的高低对流化床的流化质量有重要影响,低密度有利于固体颗粒的均匀流化,从而有利于强化传热和防垢除垢。对于不同的加料顺序,先加入锆源所制得的Zr1/60Si1/60Al-a颗粒具有较高的密度,这与其具有较小的比表面积、孔容和孔径的N2吸附-脱附测试结果是一致的。随n(Zr)/n(Al)和n(Si)/n(Al)的提高,ZrxSiyAl-a的密度在不断减小,但当物质的量之比增加至某一极限值时,如n(Zr)/n(Al)=n(Si)/n(Al)=1/5时,Zr1/5Si1/5Al-a的密度反而显著升高,这与过多硅的加入导致致密莫来石相的生成有关。

表 2的数据还显示,锆和硅的引入,能显著提高氧化铝基陶瓷球的抗压强度,ZrxSiyAl-z的单颗粒压碎强度大致分布于50~180 N之间,其中Zr1/60Si1/60Al-a和Zr1/5Si1/5Al-a的单颗粒压碎强度均在100 N以上,完全能满足流化床传热对颗粒强度的要求。综合考虑颗粒的大小、密度和机械强度,Zr1/60Si1/60Al-a球形颗粒应用于流化床换热技术是比较合适的。

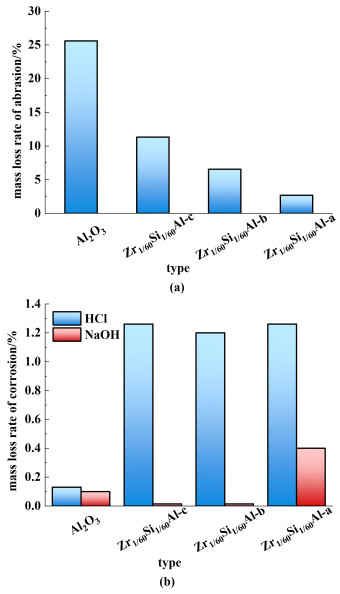

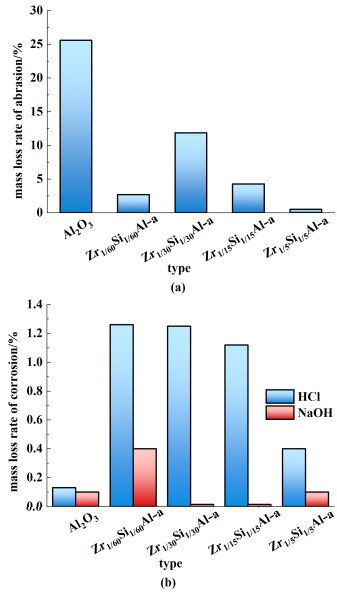

2.2.2 锆的加入顺序对颗粒耐磨和抗腐蚀性能影响图 4给出了在锆与硅不同加入顺序下制得Zr1/60Si1/60Al-z颗粒的耐磨特性和耐酸碱腐蚀特性。

|

| 图 4 (a) Al2O3和Zr1/60Si1/60Al-z复合陶瓷球的耐磨性能和(b)耐酸碱腐蚀性能 Fig.4 (a) Abrasion resistance and (b) acid and alkali corrosion resistance of Al2O3 and Zr1/60Si1/60Al-z spherical particles |

| |

从图 4(a)可以看出,锆与硅的加入能显著提高氧化铝基复合陶瓷颗粒的耐磨性能,其中以先加锆后加硅所制得Zr1/60Si1/60Al-a颗粒的耐磨性能最好,在相同条件下,其磨损率大约为纯氧化铝颗粒磨损率的10%。一般地,颗粒的耐磨性能与颗粒的大小、密度和机械强度等有关,颗粒的机械强度越高、密度越大、直径越小,颗粒的耐磨性能越好,耐磨实验结果与表 2中基本物性参数的测定结果是一致的。

图 4(b)显示,在强碱条件下,Zr1/60Si1/60Al-z复合陶瓷颗粒与纯氧化铝颗粒的耐腐蚀性差别不大,在1 mol ·L-1烧碱溶液中浸泡24 h后,其腐蚀质量损失率均低于0.4%,纯氧化铝颗粒和复合陶瓷颗粒均表现出极强的抗碱腐蚀的能力。在酸性条件下,锆和硅的加入,似乎弱化了Zr1/60Si1/60Al-z复合陶瓷球的耐腐蚀能力,而锆和硅的加入顺序对其耐酸腐蚀性影响不大。固体颗粒的腐蚀实际上是表面化学反应过程,在同一条件下,颗粒的比表面积越大,其腐蚀速率越快,这也是Zr1/60Si1/60Al-z复合陶瓷球在酸中腐蚀速率略高于纯氧化铝颗粒的主要原因,但整体上腐蚀质量损失率均不超过1.3%,表现出较高的耐酸腐蚀能力。在实际工业生产中,传热工质多为中性或弱酸碱性,pH值一般在5~8范围,具有较强耐酸碱腐蚀能力的Zr1/60Si1/60Al-z复合陶瓷球可应用于这样的传热场合。

2.2.3 n(Zr)/n(Al)对耐磨和抗腐蚀性能影响图 5所示是具有不同n(Zr)/n(Al)的ZrxSiyAl-a复合陶瓷球的耐磨和耐酸碱腐蚀实验结果。

|

| 图 5 Al2O3和ZrxSiyAl-a复合陶瓷球的(a)耐磨性能和(b)耐酸碱腐蚀性能 Fig.5 (a) Abrasion resistance and (b) acid and alkali corrosion resistance of Al2O3 and ZrxSiyAl-a spherical particles |

| |

由图 5(a)可看出,除样品Zr1/60Si1/60Al-a外,随n(Zr)/n(Al)和n(Si)/n(Al)的提高,ZrxSiyAl-a的质量磨损率逐渐降低,说明硅和锆的引入能改善ZrxSiyAl-a复合陶瓷球的耐磨性能。这可能是因为SiO2含量的提高能使颗粒表面更加光滑,导致颗粒表面摩擦系数降低,同时高含量的SiO2将有利于致密莫来石相的生成,使颗粒的机械强度得以提高,这些都有利于颗粒耐磨性能的提高。而当n(Zr)/n(Si)/n(Al)=1/1/60时,少量的硅大部分充当黏结剂的作用,使得Zr1/60Si1/60Al-a具有更高的机械强度和耐磨能力。对比图 5(a)和表 2中的数据还可以看出,固体颗粒的耐磨性能与其抗压强度具有很好的一致性,即固体颗粒的抗压强度或机械强度越高,其耐磨性能越好。

从图 5(b)可以看出,随着SiO2加入量的增加,复合陶瓷颗粒在1 mol ·L-1盐酸溶液中浸泡24 h后的腐蚀质量损失率逐渐减小,并且其数值均低于1.3%;而在1 mol ·L-1氢氧化钠溶液中浸泡24 h后几乎没有腐蚀,其最高腐蚀质量损失率仅为0.4%。

为考察酸碱腐蚀对固体颗粒机械强度和耐磨性能的影响,本研究对腐蚀后Zr1/60Si1/60Al-a颗粒的抗压强度进行了测定,其结果如表 3所示。结合表 2可以看出,Zr1/60Si1/60Al-a经酸碱腐蚀后,其抗压强度没有明显地降低,且抗压强度均在110 N以上。这说明,较小的腐蚀质量损失率并没有破坏材料的骨架结构,较小的腐蚀量对颗粒的机械强度影响不大。由于颗粒的机械强度与其耐磨性能具有很好的一致性,可以推测,较小的腐蚀量对颗粒的耐磨性能也不会有显著的影响。

| Sample | P′d/N | P″d/N |

| Zr1/60Si1/60Al-a | 113.0 | 110.3 |

| 注:P′ d和P″ d分别为Zr1/60Si1/60Al-a在1 mol ·L-1盐酸和烧碱溶液中腐蚀24 h后的干颗粒抗压强度。 | ||

综合考虑,Zr1/60Si1/60Al-a具有相对较低的密度、优异的机械强度、耐磨性和耐腐蚀性,并且锆的用量少,制造成本低,用于流化床强化传热和防垢,其应是最佳选择。

3 结论以金属铝粉、六水合三氯化铝、氯氧化锆和硅溶胶为混合溶胶前驱体,以六次甲基四胺为固化剂,采用溶胶滴球-热油柱固化成型法,成功制备出球形度较好的ZrO2/SiO2/Al2O3复合陶瓷颗粒,并考察n(Zr)/n(Si)/n(Al)及加料顺序的变化对所制备颗粒的物理化学性质的影响,依此评估ZrO2/SiO2/Al2O3复合陶瓷颗粒在流化床强化传热和防除垢方面应用的可行性。结果显示,所制备Zr1/60Si1/60Al-a复合陶瓷颗粒的平均直径为1.55 mm,其干、湿颗粒密度分别为1 740和2 170 kg ·m-3,均低于普通陶瓷的密度(2 400~2 900 kg ·m-3),低密度有利于颗粒在流化床中的均匀流化;其干、湿单颗粒抗压强度分别为116.0和115.7 N,完全能满足流化床操作对固体颗粒强度的要求。此外,在1 mol ·L-1盐酸和烧碱溶液中浸泡24 h后,其腐蚀质量损失率仅分别为1.26%和0.40%,且腐蚀后颗粒的机械强度没有明显的降低。综合考虑固体颗粒的直径、密度、机械强度、耐磨性能和耐腐蚀性能等,所制备的Zr1/60Si1/60Al-a球形颗粒可应用于流化床强化传热和防垢除垢。

| [1] |

MADDAHI M H, HATAMIPOUR M S, JAMIALAHMADI M. Experimental study of calcium sulfate fouling in a heat exchanger during liquid-solid fluidized bed with cylindrical particles[J]. International Journal of Thermal Sciences, 2018, 125: 11-22. DOI:10.1016/j.ijthermalsci.2017.11.007 |

| [2] |

ELWERFALLI A, ALSADAIE S, MUJTABA I M. Estimation of shutdown schedule to remove fouling layers of heat exchangers using risk-based inspection (RBI)[J]. Processes, 2021, 9(12): 2177. DOI:10.3390/pr9122177 |

| [3] |

EDELIN D, BARITEAU N, ETOURNEAU Y, et al. Experimental investigation of the air side fouling of finned tube heat exchangers[J]. Heat and Mass Transfer, 2019, 55(10): 2713-2722. DOI:10.1007/s00231-019-02612-2 |

| [4] |

殷小明, 陈艺, 宋友立, 等. 换热器内结垢特性研究进展[J]. 化工装备技术, 2021, 42(6): 1-6. YIN Xiaoming, CHEN Yi, SONG Youli, et al. Research progress of fouling characteristics in heat exchangers[J]. Chemical Equipment Technology, 2021, 42(6): 1-6. (in Chinese) |

| [5] |

MADDAHI M H, HATAMIPOUR M S, JAMIALAHMADI M. Modification of heat transfer correlations in a liquid-solid fluidized bed heat exchanger with cylindrical particles in aggregative fluidization[J]. Heat and Mass Transfer, 2016, 52(11): 2391-2400. DOI:10.1007/s00231-015-1747-4 |

| [6] |

SONG J, CHI J. Heat transfer enhancement of a three phase circulating fluidized bed fruit juice evaporator using inert particles[J]. International Journal of Food Engineering, 2011. DOI:10.2202/1556-3758.2111 |

| [7] |

JIANG F, SHEN Y, QI G, et al. Hydrodynamics characteristics and particle distribution in a liquid-solid circulating fluidized bed boiler[J]. Powder Technology, 2021, 377: 41-54. DOI:10.1016/j.powtec.2020.08.076 |

| [8] |

PRONK P, INFANTE FERREIRA C A, WITKAMP G J. Prevention of fouling and scaling in stationary and circulating liquid-solid fluidized bed heat exchangers: Particle impact measurements and analysis[J]. International Journal of Heat and Mass Transfer, 2009, 52(15/16): 3857-3868. |

| [9] |

JIANG F, FENG Q, QI G, et al. Flow boiling in a downflow circulating fluidized bed evaporator[J]. Applied Thermal Engineering, 2019, 156: 359-370. DOI:10.1016/j.applthermaleng.2019.04.088 |

| [10] |

臧秀艳. 流化床换热用PTFE/SiO2固体颗粒的制备及性能研究[D]. 天津: 河北工业大学, 2015 ZANG Xiuyan. Preparation and properties of PTFE/SiO2 solid particles for fluidized bed heat transfer. [D]. Tianjin: Hebei University of Technology, 2015 (in Chinese) |

| [11] |

HUANG B, FU S, ZHANG S, et al. Effect of different contents of zirconia and yttrium oxide on microstructure and properties of high alumina ceramics[J]. International Journal of Applied Ceramic Technology, 2020, 17(3): 1183-1193. DOI:10.1111/ijac.13444 |

| [12] |

ZADOROZHNAYA O Y, KHABAS T A, TIUNOVA O V, et al. Effect of grain size and amount of zirconia on the physical and mechanical properties and the wear resistance of zirconia-toughened alumina[J]. Ceramics International, 2020, 46(7): 9263-9270. DOI:10.1016/j.ceramint.2019.12.180 |

| [13] |

王黔平, 郭琳琳, 马雪刚, 等. 无机盐先驱体Al2O3-SiO2-ZrO2复合溶胶制备及稳定性研究[J]. 陶瓷, 2006(8): 13-15. WANG Qianping, GUO Linlin, MA Xuegang, et al. Stability and preparation of Al2O3-SiO2-ZrO2 composite Sol with inorganic precursors[J]. Ceramics, 2006(8): 13-15. (in Chinese) |

| [14] |

CHAINIKOVA A S, KOVALEVA V S, ZABELIN D A, et al. Gelation, phase-formation, and sintering processes in the sol-gel method of producing aluminosilicate glass-ceramic modified by refractory hafnium and zirconium oxides[J]. Glass and Ceramics, 2019, 76(5/6): 203-209. |

| [15] |

贺俊, 王跃超. Al2O3-SiO2-ZrO2陶瓷复合超滤膜的制备[J]. 江苏陶瓷, 2018, 51(5): 12-14. HE Jun, WANG Yuechao. Preparation of Al2O3-SiO2-ZrO2 ceramic composite ultrafiltration membrane[J]. Jiangsu Ceramics, 2018, 51(5): 12-14. (in Chinese) |

| [16] |

张英, 闻荻江, 徐晓虹. Sol-Gel法制备Al2O3-SiO2-TiO2-ZrO2复合膜的结构研究[J]. 材料科学与工程学报, 2005, 23(6): 796-798. ZHANG Ying, WEN Dijiang, XU Xiaohong. Study on microstructure of alumina composite membrane by Sol-gel process[J]. Journal of Materials Science and Engineering, 2005, 23(6): 796-798. DOI:10.3969/j.issn.1673-2812.2005.06.003 (in Chinese) |

| [17] |

王黔平, 田秀淑, 王金峰, 等. 溶胶-凝胶法制备Al2O3-ZrO2-SiO2复合薄膜[J]. 水处理技术, 2004, 30(2): 75-77. WANG Qianping, TIAN Xiushu, WANG Jinfeng, et al. Preparation of Al2O3-ZrO2-SiO2 composite membrane by sol-gel process[J]. Technology of Water Treatment, 2004, 30(2): 75-77. (in Chinese) |

| [18] |

LIU S, GUO L, WANG Q. Preparation of aluminum composite ceramic membrane by inorganic precursor sol-gel method[J]. Applied Mechanics and Materials, 2012, 268/269/270: 55-58. |

| [19] |

SILVA C, SIQUEIRA J J, VEIGA A, et al. Characterization of silicon-aluminum-zirconium oxide obtained by the sol-gel process[J]. Química Nova, 2019. DOI:10.21577/0100-4042.20170364 |

| [20] |

MA H, WANG M, ZHANG J, et al. Preparation mechanism of spherical amorphous ZrO(OH)2/AlOOH hybrid composite beads for adsorption removal of sulfate radical from water[J]. Materials Letters, 2019, 247: 56-59. |

| [21] |

CHAVEZ-ESQUIVEL G, GARCÍA-MARTÍNEZ J C, DE LOS REYES J A, et al. The influence of Al2O3 content on Al2O3-ZrO2 composite-textural structural and morphological studies[J]. Materials Research Express, 2019, 6(10): 105201. |

| [22] |

CHEN L, WANG Z, XUE Z, et al. Preparation of mullite ceramics with equiaxial grains from powders synthesized by the sol-gel method[J]. Ceramics International, 2022, 48(4): 4754-4762. |

2024, Vol. 41

2024, Vol. 41