超细颗粒材料因其具有特殊的电性、磁性和光学性质,在食品、冶金、化工、陶瓷、化妆品和汽车行业以及生物医药等现代工业中有着广泛的应用[1, 2],但物料经过粉碎或破碎之后,粒度分布范围较大,需要对物料进行分级,将符合标准的产品分选出来使用[3]。

分级的定义有广义和狭义之分[4]。广义上的分级是指利用物料颗粒的物理特性(如粒径大小、形状、密度、磁性和放射性等)差异,将不同特征的物料颗粒按照生产要求进行分离;所采取的分级方式一般为通过筛网筛分,但筛分装置占据空间大,且会造成颗粒进一步粉碎,通常适用于颗粒粒径大于50 μm的物料分级[5]。狭义上的分级是指利用不同粒径大小的颗粒在流体介质(一般为空气和水)所受到的合力不同,从而使颗粒产生不同的运动轨迹,实现分级的操作过程。湿法分级所用流体介质为水,故分级后需要对物料颗粒进行脱水、干燥等后处理工作,且耗水量大、能耗高[6],因此干法分级(空气分级)在工业生产中应用领域更广。空气分级机按照其内部是否具有转动部件可分为静态空气分级机和动态空气分级机。静态空气分级机结构相对简单,便于维护,但分级精度不高,调节粒径手段也较少;动态空气分级机内部具有转动部件,结构比较复杂,运行成本和能耗都比较高,但分级效率更高,可调控的操作参数也较多,更适用于精密分级[3]。本论文综述了静态空气分级机和动态空气分级机的研究进展,主要包括垂直流型和水平流型重力式分级机、离心式分级机、动态分级机的关键部件、工艺参数、内部流场的研究现状及存在的问题,展望了未来研究方向,旨在为空气分级机结构及工艺参数优化、流场调控以及新机型的研发提供参考。

1 静态空气分级机研究进展静态空气分级机内部无运动部件,根据作用在物料颗粒上力的不同,可分为重力式和离心式[7]。

1.1 重力式分级重力式分级的原理是根据不同粒径的颗粒所受重力和沉降速度不同,以及颗粒和流体之间的相互作用进行分级。根据流体流动方向和作用力场的不同,重力式分级又可分为垂直流型和水平流型[8]。

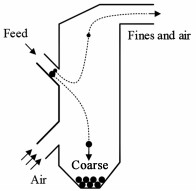

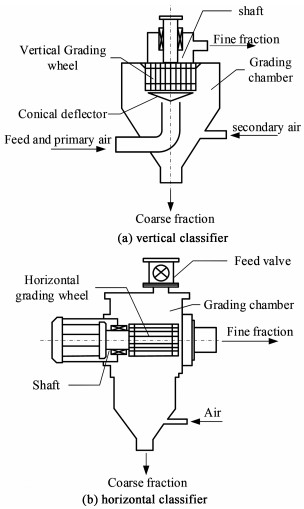

1.1.1 垂直流型垂直流型重力式分级机结构示意图见图 1,该类分级机具有圆柱形的垂直腔室,一般为顶部或侧面进料,空气流自下而上与物料接触,因此颗粒在分级区主要受到重力和气流曳力作用。粗颗粒的沉降速度大于气流速度,向下逆流运动;而细颗粒则随着气流向上运动,从而完成粗细颗粒的分级。

垂直流型重力式分级机的优点是结构简单、处理量大、成本低廉和维护方便;但缺点是分级精度不高,因为在进料过程中,物料颗粒会打破气流的均匀性并产生湍流,出现细颗粒夹杂在粗颗粒中的现象。为了改善上述现象,可以通过在垂直腔室中增加内构件[9],如格栅、多孔挡板等,从而使物料更加分散,减少粗细颗粒碰撞的机率,但增加内构件不能改善单级操作效率低的问题。

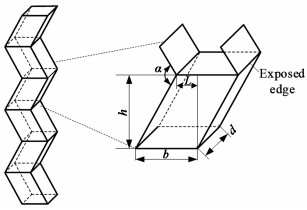

锯齿形分级机是一种串级式分级机[10],由几个截面为矩形的管道以固定的角度相互联接,构成一个垂直的锯齿形通道,如图 2所示,其几何参数有高度(h)、宽度(b)、纵深(d)、暴露边缘的水平距离(L)和步进角(α)。该分级机的几何形状提供了足够的可变性,以适应特定的条件和材料属性,其切割尺寸为0.1~10 mm,单级质量通量为5~15 t ·m-2 ·h-1,多通道串联可以提高吞吐量;每个通道都反复发生细颗粒与粗颗粒的分级,因此,分级效率可以通过增加通道数量来提高,即增加颗粒的分级次数。

但是通过增加级数来提高分级效率会导致压力损失和处理时间增加、能耗增大,从而使成本增加[11];另外在该分级机转折处会产生旋涡,破环颗粒原本的运动轨迹,降低分级效率[12];同时细颗粒向上运动过程中会与粗颗粒重新混合,沉降速度与分级区气流速度相等的颗粒会出现堆积,这是垂直流型分级机的共性问题。

锯齿形分级机因其通道几何形状提供了足够的可变性(例如通道深度h或步进角α),可以适应特定条件或材料特性,现已应用于电子废料的处理,例如在废旧锂离子电池的回收中,分级出高价值的电极活性材料[13];在印刷电路板的过程中,将金属颗粒与非金属颗粒分离[14]。锯齿形分级机还可用于一、二次物料的分级(如块状、纤维状和扁平状物料)[11],例如,Banjac等[15]为提高葵花籽粕品质的营养价值,将锤式磨粉机与锯齿形分级机空气分级相结合,对葵花籽壳和籽粒进行分离,可以获得蛋白质含量较高的粗颗粒,且增加气流量可以使分级后粗颗粒中的蛋白质含量增加。

在锯齿形分级机操作参数方面,Mann等[16]在中试规模的分级机上进行了不同流体速度和料气比下的分级试验,试验结果表明:在较低流体速度和较大料气比的条件下分级效果较好,在分级精度为1.35的情况下,分级效率可达90%;因为较高的流体速度会产生较强的湍流,进而影响物料的分散性,而较大的质量通量会减少湍流的影响。Roloff等[17]采用多摄像机阴影测量的方法,用4个同时工作但在不同高度的摄像系统同时记录不同尺寸的玻璃颗粒种群,结果表明,分级机内颗粒轨迹的变化随着颗粒直径的减小而减小,因为较小的颗粒倾向于跟随流体运动;对颗粒波动能量的分析表明,在锯齿形通道的上部,湍流对颗粒轨迹的影响占主导地位,而在下部湍流的影响较小,颗粒质量负荷的增加和颗粒间碰撞率的增加,会导致颗粒波动能在直径较小的粒子中减小,而在直径较大的粒子中则增加。

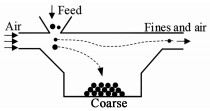

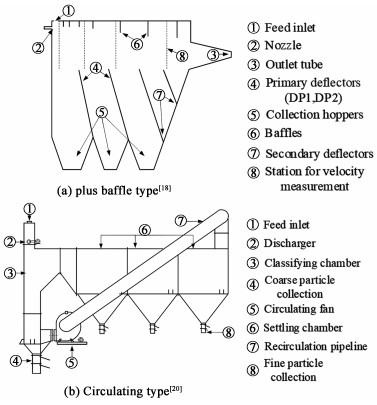

1.1.2 水平流型水平流型重力式分级机结构示意图如图 3所示,进入腔室区域的水平气流在腔室内扩张并向出口汇聚,颗粒以零初速度进入腔室,并在自身重力和气流曳力的作用下呈抛物线下落。由于每个颗粒的沉降速度不同,在垂直方向上,细颗粒的沉降时间比粗颗粒长,故细颗粒在水平方向上移动的距离更远,最终使得粗细颗粒沉降在不同位置,一些更细的颗粒被气流带走。

水平流型重力式分级机基于粗、细颗粒轨迹不同实现物料分级,分级过程中受随机因素影响较大,分级效率较低。针对上述缺陷,学者们对其结构进行了改进设计。Petit等[18]在分级室中加装了挡板[图 4(a)],未通过挡板的颗粒被留在上一级,因此可产生多种粒度的产品,提高生产率;但气流在挡板处也会形成涡流,扰乱颗粒的运动轨迹,在最适宜操作条件下,细颗粒回收率仅为75%。马艳梅等[19]考虑多方面的影响,在不同的给料方式、入口风速和挡料板偏角的情况下进行分级试验,得到该分级机适合物料粒径的范围为1.61~3.3 mm,分级精度不高,不适合要求严格的分级。Li等[20]将垂直流型分级和水平流型分级原理相结合,设计了一款新型循环式分级机[图 4 (b)],物料首先由进料口进入垂直流型分级区,一些沉降速度小于上升气流速度的颗粒进入到水平流型分级区(细粉沉降室),进入沉降室的气流由于空间变大而流速变小,颗粒在重力的作用下落到沉降室底部。

|

| 图 4 水平流型重力式分级机的改进 Fig.4 Improvement of horizontal flow type of gravity classifier |

| |

重力式分级机是最早出现的分级机,现已用于各个领域,随着精细工业、粉体技术的发展,重力式分级机的分级效率和分级精度是其发展的短板,但可通过多级分离提高分级效率,因此目前研究热点多集中在锯齿状分级机上;另外也可以将垂直流型与水平流型耦合进行分级,从而改善内部流场。由于重力式分级机具有压降小、散热性好以及处理量大等优点,因此可用于较大颗粒物料的前处理和不要求精细分级的物料。

1.2 离心式分级离心式分级中,颗粒在分级区所受到的力主要有气流曳力和离心力,粗、细颗粒在这2个力的作用下向不同方向运动而分离。为了对颗粒产生离心力,必须使颗粒在分级过程中做回转运动,离心式静态分级机一般是利用切向入口产生高速旋转气流或导风叶片等,带动颗粒做回转运动,因此该分级机具有结构简单、成本低和便于维护等优点。

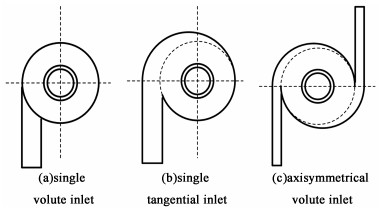

离心式静态分级机大多以旋风分离器为母体,目前的研究也大多聚焦于旋风分离器的结构和内部流场特性。Wang等[21]采用计算流体力学(CFD)-离散相模型(DEM)方法对垂直平面上不同进风口角度旋风分离器的流场特性进行了分析,发现随着进风口角度的增大,压降先减小后增大,当进风口角度为0°时进入旋风分离器的气流压降最小,且进风口角为负时的压降变化范围大于进风口角度为正时的压降变化范围。Wasilewski等[22]分别研究了旋风分离器垂直平面和水平面进风口角度对分级效率的影响,结果表明,相对于0°时,进风口角度在2个平面上对分级效率的影响很小,最大差异为3.1%,而对压降的影响非常显著,在2个平面上都是随着进风口角度的增加而增加。Gao等[23]分析了3种不同进风结构对旋风分离器内部流场的影响,如图 5所示,试验结果表明,与单蜗壳进气道(SVI)和单切向进气道(STI)结构相比,轴对称蜗壳进气道(AVI)结构的涡量和涡线更均匀、对称,能耗更低,且内部流场更加稳定,湍流较小。因此可以适当调整旋风分离器的进口角度与结构,减小压降和湍流,提高旋风分离器的分级效率。

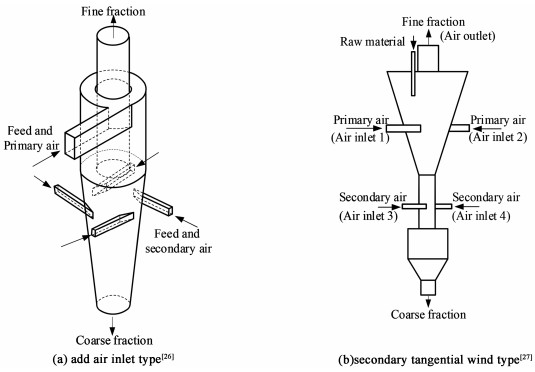

提高旋风分离器性能的方法是改变旋风器直径尺寸,减小锥尖直径、进口宽度和高度,同时保持其原有形状,从而提高收集效率[24, 25]。也有学者在旋风分离器底部增加进气口,以提高旋风分离器的性能。Lim等[26]在旋风分离器的锥部增加4个进风口[图 6(a)]并进行分级试验,试验结果表明,改进后的旋风分离器可以处理比性能相同分离器更高的气溶胶流量,从而提高成本效益。Sun等[27]改进设计了一种旋风分级机,如图 6(b)所示,一次进风口位于圆锥的中部对称切向布置,这是与传统旋风分离器最主要的区别; 二次进风口位于下部圆柱对称切向布置,输送气流在壁面附近形成高速切向涡流,在中心处形成高速轴向涡流,有利于对细颗粒的冲刷和加速排出。

|

| 图 6 旋风式分级机的改进 Fig.6 Improvement of whirlwind classifier |

| |

相较于重力式分级机,离心式分级机的分级效率和分级精度有很大的提高。从上述文献可知,目前离心式分级机研究大多关注旋风分离器的进风口结构和增设进风口,而对离心式分级机内颗粒碰撞、团聚等现象的机理研究较少,可借助CFD-DEM等手段对颗粒之间的相互关系进行分析,进一步揭示分级机理。

2 动态空气分级机研究进展动态空气分级机也称作涡流空气分级机,内部有高速旋转的转笼,其内部会形成涡流场,粗、细颗粒的分级主要利用涡流对不同颗粒产生的离心力不同,相对于离心静态分级机,其分级精度和分级效率大幅提升。

2.1 动态空气分级机的分类根据转笼安装方式的不同,可将涡流空气分级机分为立式涡流分级机和卧式涡流分级机[28]。立式涡轮分级机按照进料方式可以分为顶部进料、底部进料和切向进料,其中顶部进料方式物料在重力的作用下进入分级机,而底部进料和切向进料方式,物料则依靠气流携带进入分级机。目前卧式分级机大多以德国Alpine公司研发的ATP型分级机为原型进行改进。动态空气分级机的分类及性能如表 1所示。

| 动态分级机 | 进料方式 | 代表型号 | 处理量/(kg·h-1) | 分级粒径/μm |

| 顶部进料 | O-SEPA | 5~1 500 | <10 | |

| 立式 | 底部进料 | MSS | 5~1 500 | 1~50 |

| 切向进料 | Acucut | 0.5~2 000 | 0.5~60 | |

| 卧式 | 顶部进料 | ATP | 2~5 000 | 2~150 |

立式和卧式分级机因转笼安装方式不同,如图 7所示,分级性能也有较大差异。在机械结构方面,卧式分级机的转笼为悬臂梁支撑,因此相应主轴和轴承尺寸偏大,但立式分级机整机结构复杂,制造成本高;在分级效率方面,立式分级机无论采取哪种进料方式,都能确保进料点在转笼周向的90%以上的范围进行分级,而卧式分级机只能从单侧进风,至少1/4区域不参与分级;在分级精度方面,立式分级机可以四周进风,流场较稳定,分级产品粒径均齐,而卧式分级机转笼底部风速大于转笼顶部和侧面风速,分级粒径范围变宽,容易跑粗;在设备压损方面,立式分级机气流会经历多次转向,因此压力损失偏高,而卧式分级机结构紧凑,内构件较少,故压力损失偏低[29]。

2.2 动态空气分级机关键部件研究进展 2.2.1 转笼转笼作为涡流空气分级机的唯一转动部件,对物料粗细颗粒的分级和输送细粉起着至关重要的作用,其结构参数决定了分级机的内部流场分布和分级性能。Yu等[31]通过数值模拟和碳酸钙分级实验,分析了转笼内、外半径对涡流空气分级机流场的影响,研究结果表明,随着转笼内、外半径的增大,转笼区域和入口附近的切向速度、径向速度和向上轴向速度减小,但当转笼内、外半径过大或过小时,分级精度会降低,且此时流场分布不均。传统的转笼形状一般为圆柱式,但该结构的转笼底部存在涡流,不利于保持分级面附近气流稳定性,而锥形转笼结构旋转产生的旋流和切向剪切力提高了物料的分散性能,提高了分级效率,并可以改善流场的均匀性[32]。

叶片是转笼的核心部件,叶片的结构决定了涡流空气分级机内部的流场,因此在保证分级设备最适宜操作参数条件下,通过合理改善叶片的结构参数,可以达到提高分级性能的效果[33]。其中叶片之间的流动区域,是分级和输送细粉的关键,因此叶距对分级性能的影响较大,可通过对不同叶距的转笼进行数值模拟,分析分级机内部流场变化和能量损失,找到最优叶距[34]。叶距的改变伴随着的是叶片数量的改变,合理的叶片数量可以提高涡流空气分级机的分级性能,Liu等[35]对不同叶片数量的转笼进行了数值模拟,研究表明,随着叶片数量的增加,分级后产品中粗颗粒含量逐渐降低,但过多的叶片数量会增加颗粒与叶片碰撞的机率,导致颗粒无法及时排出。此外,叶片数量增加会使叶距变窄,此时叶片间涡流减弱,流场更加稳定,但过窄的叶距也会减小流体流通面积,从而增加压降和功耗[36]。因此,合理的叶片数量有利于提高涡流空气分级机的分级性能,同时可以通过调整叶片安装角度来消除叶片间的涡流[32]。Ismail等[37]通过数值模拟与实际试验,研究了转笼叶片长度和开孔角对分级后煤粉中煤粉颗粒分布的影响,研究结果表明,转笼叶片长度增大可以使细煤粉颗粒增加,而叶片开孔角的减小使细煤粉颗粒增加。

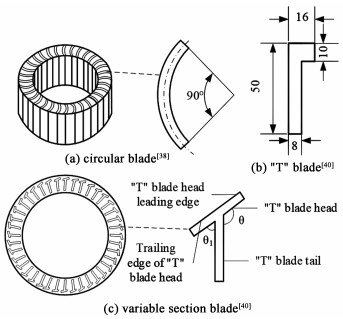

传统的叶片形状为直角型,但是气流与转笼上直叶片相遇时会产生冲角,从而使一些物料颗粒反复撞击叶片,造成叶片磨损和分级效率降低。针对此问题,Ren等[38]设计了一种圆弧形叶片[图 8(a)],通过数值模拟和物料试验证明了该种叶片在工作时流场更加稳定。于等[39]为了提高空气分级机对微米级食品颗粒的分级效率,设计了一种变截面叶片[图 8(b)],通过流场仿真和模拟试验分析表明变截面叶片能够提高转笼外侧的切向速度,降低叶片间的径向速度和转笼内侧的轴向速度;在进风速度10 m ·s-1和转笼转速4 000 r ·min-1的工况下,相比传统的直叶片分级粒径减小了20.1%,可以提高分级效率和获得粒径分布更窄的微纳米食品颗粒,但分级精度无明显提高。杨文哲[40]对涡流空气分级机的叶片结构进行了改进优化,运用数值模拟和叶型设计理论方法,设计了一种“T”型叶片转笼结构[图 8(c)],并确定了当θ1为75°时,转笼叶片之间的流场分布更加稳定,同时能够降低气流和物料颗粒对叶片的冲击,减少叶片的磨损。上述叶片形状的研究大多局限于特定设备,因此所设计的叶片没有普遍适用。

|

| 图 8 新型叶片结构示意图 Fig.8 Structure diagram of the new blade |

| |

转笼底盘结构对分级区流场和分级效率也有直接影响[41],Yu等[42]对封闭式转笼底盘和不同开孔尺寸转笼底盘结构(如图 9所示)的流场进行了数值模拟比较,开式底盘结构会出现分流现象,产生向下的轴向速度,使物料颗粒加速向下运动,开式底盘的开口大小对流场分布和气流速度影响不大。通过碳酸钙分级实验表明,开式底盘可以减小切割粒径,但分级精度较低,而采用封闭式底盘可以提高分级精度。

上述文献研究表明,目前对转笼的研究大多集中在叶片结构参数的优化上,通过优化叶片的数量、安装角度和结构形状等,使分级机内部流场更加稳定、分级粒度更加均匀,从而提高分级性能。可采用数值模拟与物料试验相结合的方法,对分级机的性能进行评价;但目前的研究多集中于立式分级机,对于卧式分级机转笼的相关研究较少,叶片形状对生产率和能耗的影响未被关注。

2.2.2 导风叶片导风叶片作为涡流空气分级机中重要的功能单元,对维持环形分级区流场的稳定性起着重要作用。任成等[43]分别对有、无导风叶片2种结构的涡流空气分级机进行了流场数值模拟和物料分级试验,研究结果表明,导风叶片能够降低转笼外外缘的气流切向速度,从而使流场更加稳定,有利于提高分级精度,同时使颗粒之间的团聚现象减弱。

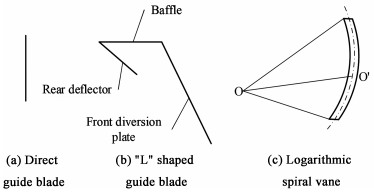

涡流空气分级机的环形分级区会产生向上的轴向速度,会对流场的稳定性造成不利影响,同时也不利于物料的分散,会降低分级精度[44]。为了减小向上的轴向速度,Liu等[45]设计了一种轴向倾斜导叶模型,分别对导叶轴向倾角为0°、2.5°、5.0°和7.5°的内部流场进行数值模拟,模拟结果表明,轴向倾斜导叶可以减小环形分级区向上的轴向速度,特别是当倾角为2.5°时,向上的轴向速度减小的同时切向速度增大,有利于保持流场的稳定,同时强化了分级力场,提高了粉体的分散性。Pronobis等[46]研究煤粉细度优化时,发现可以通过调整导风叶片的安装角度来改变分级后煤粉的细度,同时还可以降低分级机的能耗。在导风叶片形状方面,李进春等[47]设计了一种凹槽面向的“L”形导风叶片,数值模拟和物料试验表明,粗颗粒会与“L”形导风叶片的凹面碰撞,降低环形分级区气流对粗颗粒的影响,从而使粗颗粒快速离开分级区,降低粗颗粒中夹杂细粉的概率,提高分级设备的分级精度。余丹逵等[48]基于气流运动轨迹方程设计了3种导风叶片,如图 10所示,分别为直导风叶片、“L”形导风叶片和对数螺旋线导风叶片,通过数值模拟重点分析了环形分级区和转笼叶片间的流场特性,研究结果表明,相对于无导风叶片结构的分级机,有导风叶片结构的分级机内部流场更加稳定,导风叶片能够减少转笼外缘的旋涡,这与以往学者研究观点一致。3种结构的导风叶片,对数螺旋线结构流场最稳定,并且分级精度优于其它2种结构,其粒度分布区间最窄。

导风叶片对分级机的分级精度和流场分布有重要影响,现有研究局限于导风叶片的安装角度和结构上,但缺少对导风叶片理论设计及能耗方面的深入研究。

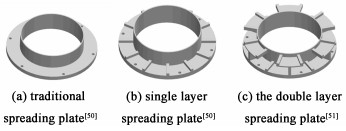

2.2.3 物料分散机构在涡流空气分级机进行分级的过程中,物料分散程度越高,颗粒之间的碰撞概率越低,有利于提高分级精度[49],撒料盘可以对物料起到分散作用,减少物料的团聚,从而提高分级效率。传统的撒料盘为表面平滑的圆形平板见[图 11(a)],物料在光滑的盘面上由撒料盘带动向外抛洒,由于物料对撒料盘的反复冲刷,撒料盘的盘面产生严重的磨损。唐卫斌等[50]为解决该问题,在撒料盘的盘面上焊接若干条耐磨钢板,将盘面分成了若干个单元格[图 11(b)],该种撒料盘经分级设备试验,磨损现象得到缓解,并可以提高物料抛撒时的切向速度。Wu等[51]为了进一步改善涡轮空气分级机中物料的分散性,降低物料颗粒之间碰撞聚集的概率,设计了一种新型双层撒料盘[见图 11(c)],相比单层撒料盘,双层盘面之间的高度差可以使物料颗粒先后进入分级区,从而有利于提高物料的分散性,并通过实验证明,使用双层撒料盘的分级设备切割粒径减小,分级精度提高。

|

| 图 11 撒料盘结构示意图 Fig.11 Structure diagram of different spreading plate |

| |

为了进一步提高分级效果,逐渐出现了在涡流空气分级中加增淘洗流场,对物料颗粒进行预分散,通过淘洗流场和分级流场的共同作用提高分级效率,目前主要通过在淘洗区增设组件或改进结构达到优化淘洗流场的目的。孙占朋等[52]在卧式分级机的分级室不同位置增设挡板,通过物料实验表明,分级室增设挡板可以提高粗粉回收率和分级精度,并可以降低进气量的消耗。Sun等[53]在卧式分级机进风口处增设了三角形挡板,将主进口气流一分为二,通过数值模拟表明,挡板可以加速气流,有利于物料的分散,同时由于有三角形挡板的阻碍,气流进入分级室后无二次旋涡,此时流场更加稳定。Betz等[54]分析了流动挡板对分级机内部流场的影响,通过数值模拟和物料实验表明,使用流动挡板的分级机内部流场更加稳定,能够降低压力损失和成本。在分级性能方面,在较低的转笼转速下,无流动挡板的分级机分级效果更好;当转笼转速较高时,带有流动挡板的分级机分级效果较好。

Jia等[55]研究了分级机内部倒放扰流锥对流场分布和物料分级效果的影响,研究表明,该种安装方式有利于物料分散,同时可以解决分级区颗粒浓度过高的问题;王立刚等[56]研究了对分级机内部正放扰流锥对流场分布和物料分级效果的影响,该种安装方式下,扰流锥可以阻碍涡流的形成,减小环形区和转笼叶片之间的气流径向速度波动;但淘洗区中的物料不能够充分分散,会产生粉体颗粒团聚的现象。

物料分散程度直接影响后续分级效果,上述文献表明,现阶段大多通过设置撒料盘以及在淘洗区增设构件的手段实现物料的预分散。撒料盘直接安装在转笼顶部,与转笼转速保持一致,但此时转笼转速是否为最佳分级转速,目前研究还较少;在涡流空气分级机淘洗区增设挡板或扰流锥的方法,可用来改善内部流场分布和对物料颗粒分级效果,且合理布置挡板位置时,可以降低能耗,但缺少对能耗损失定量分析的研究。

综上所述,为改善涡流空气分级机的分级效果,目前的研究多采用数值模拟分析与物料试验相结合的方法,通过对转笼、转笼叶片、导风叶片和撒料盘等构件进行局部优化,从而提高涡流空气分级机的分级效率和分级精度。但通过数值模拟对结构进行改进只是在理论假设条件下进行,分级机内部流场特性与真实流场存在差异,从而影响结构设计的合理性。因此应加强实际工况下分级机内部流场特性的观测研究。

2.3 动态空气分级机工艺参数研究进展在涡流空气分级机分级过程中,转笼转速、进口风速和进料速度等工艺参数是影响分级精度和分级性能的主要因素[57],可以通过调节工艺参数满足分级机对特定物料分级的需求,以及对分级机内部流场的优化。

为了探究转笼转速和进口风速对涡轮空气分级机分级效果的影响,刘蓉蓉等[58]通过数值模拟分析得出,当转笼外缘的切向速度与进口风速相等或接近时,分级机内部流场最稳定,此时转笼转速和进口风速较高时对物料分散和分级更有利。党栋等[59]研究了不同进料速度对分级机分级效果的影响,结果表明,进料速度的增加可以使整体动态压力和转笼区域湍动能降低,从而使流场更加稳定,有利于物料分级。楼琦等[60]通过数值模拟研究了转笼转速、进口风速和转笼叶片数量对淀粉分级效果的影响,结果得出对淀粉分级粒径影响的大小顺序为:转笼转速>进口风速>转笼叶片数量,并通过响应面优化得到了最适宜操作参数。Nunna等[61]通过响应面优化了转笼转速和进料速度工艺参数,研究了铁矿粉中杂质的去除,最终可以获得20 μm的分级粒径和最大细粉杂质回收率。Eswaraiah等[62]在辉钼矿分级过程中,通过三因素三水平Box-Behnken因子设计与响应面法(RSM)相结合的方法,对分级机的进料量、进风量和导风叶片的角度进行参数匹配,以此获得最佳的分级效果。曾云等[63]通过RNG k-ε湍流模型和随机颗粒轨道模型,分析了转笼转速和进风量对分级机内部颗粒轨迹的影响规律,并通过分级试验表明,在转笼转速2 200 r ·min-1、进风速度8 m ·s-1时分级精度最高。

上述文献研究表明,实际生产过程中,操作参数是可以直接调节的手段,目前研究集中在对多个操作参数进行优化匹配,考虑多因素变量对分级机性能的影响。

此外,在分级过程中,超细颗粒之间往往会因为黏附力形成团聚体,如果不及时对团聚体进行打散,易被当作粗颗粒收集,产生“鱼钩效应”[64]。针对上述问题,许多学者通过研究物料粉体特性提高分级效果和减弱“鱼钩效应”。Altun等[65]针对不同物料的颗粒密度和流动性对分级效果的影响进行了研究,结果表明,颗粒密度的增大可以使分级粒径减小;同时物料颗粒的流动性越大,“鱼钩效应”越小,并可以使分级精度提高。Li等[66]对比分析了黄铁矿、碳化硅、石英砂和煤粉4种不同物料颗粒在分级机中的分级效果,结果表明颗粒密度较高的物料具有较低的“鱼钩效应”。Barimani等[67]发现助磨剂可以减少颗粒之间团聚现象,Toprak等[68]将三乙醇胺(TEA)、三异丙醇胺(TIPA)和二乙二醇(DEG) 3种助磨剂与水泥混合,并在不同转笼转速和进风量下进行试验,分析助磨剂对分级效果的影响,发现TIPA型助剂在减小旁路值和“鱼钩效应”方面更有效。任金胜等[69]以二氧化硅为研究对象,通过数值模拟探究了物料颗粒团聚和解团机理,结果表明在流场的作用下团聚体会在导风叶片附近聚合,通过增大进口风速,可以增加团聚体与导风叶片碰撞的概率,有助于团聚体解团,使物料分散性提高。

目前如何减弱“鱼钩效应”对分级性能的影响也是研究热点之一,可以通过改变物料特性和增加助磨剂等方法减少分级过程中团聚体的形成,但仍需深入研究颗粒团聚和解团机理,这对减弱“鱼钩效应”、改进分级机结构和提高分级机分级性能具有指导意义。

2.4 动态空气分级机内部流场研究进展流场的特性也是影响分级性能的主要因素之一,因此需要充分了解分级机内部流场分布状态,进而对流场进行优化,提高分级性能。

目前,很多学者针对涡流空气分级机内部流场进行了数值模拟研究。孙占朋等[70]对卧式分级机内部流场特性进行了研究,模拟结果表明,竖直涡主要分布于分级机锥体部分,水平涡分布于分级室内,且随着进口风速的增大,竖直涡强度增大。可以调整进气口的位置改变竖直涡旋向,进而优化流场提高分级性能。Galletti等[71]研究了分级机内气流和颗粒运动特性,通过放置圆形挡板,在设备下部会形成气流循环区域,这些循环区域会将一些较小颗粒在底部分离。Guizani等[72]通过数值模拟研究了分级机的流场行为,发现转笼附近的再循环涡会产生反向流动,使较小的颗粒跟随流场与粗颗粒一起下落,但可以通过增加细粉的出口来减弱此现象。

选择合适的湍流模型对于预测分级机的湍流流动是非常重要的,Vakamalla等[73]提出了考虑湍流水平选择合适的湍流模型,低湍流水平采用雷诺应力模型(RSM),高湍流水平采用大涡模型(LES);刘波等[74]对比分析了k-ε模型、RNG k-ε模型和雷诺应力模型(RSM)的湍流模拟结果,发现RSM计算结果与实测数据较吻合。因此较多学者采用RSM对分级机内部流场特性进行模拟分析,Johansson等[75]在数值模拟中采用RSM对骨料工业中的分级机进行了研究;Kim等[76]采用RSM对分级机内部流场进行数值模拟,同时采用离散相颗粒模型(DPM)跟踪颗粒运动,并分析了所设计的环形挡板对分级性能的影响。

为了评价分级机的分级性能,有必要对分级机内部流场进行实验测量从而获得详细信息,通常是利用激光多普勒测速仪(LDV)和粒子图像测速仪(PIV)对分级机内部流场特性进行研究。Feng等[77]通过多普勒测速仪(LDV)研究了转笼结构变化对分级机内部流场特性的影响;文献[78, 79]通过粒子图像测速仪(PIV)对转笼相邻叶片之间的速度场进行了测量,发现2叶片之间或转笼与侧壁之间的环形区存在旋涡流动,随着转笼转速增加,旋涡先向侧壁方向移动,再往转笼内部移动,且旋涡涡量呈现先增大后减小的趋势;当进风流量增大时,旋涡强度和涡量增大,但旋涡中心变化不大。Koeninger等[80]通过在线检测技术与物料试验相结合的方法分析了分级机内部流场,发现进料浓度和转笼转速的增大会使细粉堆积。

目前对涡流空气分级机内部流场的实验测量方法很少,大多采用数值模拟来实现,而数值模拟往往仅局限于理想状态,忽略了实际工况对实验结果的影响,从而与分级机内部真实流场分布存在一定的偏差,因此,如何观测和测量实际作业中分级机的内部流场仍需进一步探索研究。

3 总结与展望近年来,空气分级机发展迅速,在化工、医药、矿物分选和食品加工等领域得到广泛应用。根据有无转动部件,空气分级机可分为静态空气分级机和动态空气分级机。静态空气分级机根据作用力分为重力式和离心式。重力式分级机是最早出现的空气分级装置,其中垂直流型结构简单,但分级效率低,且仅可通过调节进风量来调节分级粒径,而锯齿形分级机由于几何形状和工艺参数的可变性,目前在颗粒分级应用中越来越普遍,但分级过程中会出现细颗粒与粗颗粒重新混合的现象,这是垂直流型的共性问题;水平流型重力式分级机在分级过程中,物料颗粒跟随气流主流横向移动,避免了粗、细颗粒再次混合和颗粒堆积的现象,且可以产生2种以上的产品,同时可通过调节挡板角度来改变分级粒径。为进一步提高重力式分级机的分级精度,可将垂直流型与水平流型结合,充分发挥各自的优势,使其性能达到最优。重力式分级机具有结构简单、散热性好以及处理量大等特点,适用于粒径较大和分级精度要求不高的物料,因重力式分级机主要靠重力加速度和气流作用进行分级,其中重力加速度为定值,从而导致物料颗粒分级效率较低,而离心式分级机对颗粒产生了离心力,增加了颗粒的切向速度,大幅度提高了分级效率,且可以通过增设进风口和改变进风口的角度等手段改善内部流场,目前在工业上应用比较广泛。

动态空气分级机因其内部具有转动部件,相比于静态空气分级机分级效率和分级精度都得到很大的提升,是目前主流的分级设备。动态分级机的性能主要由其对物料的分散性和内部流场决定,因此目前对动态分级机内部流场优化的途径主要有3个方面:(1)利用数值模拟快速实现分级机内部流场的可视化,通过改进转笼、转笼叶片、导风叶片和撒料盘等结构,可以有效优化流场,提高分级精度和分级效率;(2)优化工艺参数(转笼转速、进口风速和进料速度等)之间的交互作用或匹配关系,也可以改善内部流场分布,提高分级性能;(3)直接对分级机内部流场进行测量与分析,了解流场特性与行为,进而对分级机的结构或工艺参数进行改进,从而优化内部流场。目前如何减弱“鱼钩效应”和选择合适的湍流模型也是研究热点。

空气分级机是粉体制备过程中的关键设备之一,随着超细分级技术的发展,对空气分级机的性能要求也在不断提升。为了提高空气分级机的分级精度和分级效率,深入了解分级机理,未来可在下述方面对空气分级机开展研究。

(1) 分级室内颗粒运动学和动力学分析。研究颗粒特性(例如粒度、密度和形状)和颗粒相互作用(颗粒与颗粒、颗粒和壁面)规律,加强分级过程中颗粒的受力分析和离散相模拟研究,以便更准确地模拟空气分级机内部的颗粒行为,这对减弱“鱼钩效应”也具有指导意义;研发在线测量技术,观测记录空气分级机中颗粒运动轨迹和颗粒分布状态。

(2) 分级机内部流场定量表征。为了客观真实地反映空气分级机内部流场分布,可通过激光多普勒测速仪(LDV)、粒子图像测速仪(PIV)、平面激光诱导荧光技术(PLIF)和高速摄影等实验手段对空气分级机内部流场进行研究,进一步探究流场中涡流和湍流的规律,为定量评价流场分布提供技术支持。

(3) 分级机整体结构及工艺参数优化。综合考虑结构参数、工艺参数和内部流场等多因素耦合影响,通过建立经验模型、数学模型等来量化分级效率、分级粒径与结构参数、工艺参数之间的关系,并结合颗粒运动特性和内部流场分布研究,优化整机结构和工艺参数,提高分级效率和分级精度。

| [1] |

SADHASIVAM S, SHANMUGAM M, UMAMAHESWARAN P D, et al. Zinc oxide nanoparticles: Green synthesis and biomedical applications[J]. Journal of Cluster Science, 2021, 32(6): 1441-1455. DOI:10.1007/s10876-020-01918-0 |

| [2] |

GAN L, XIAO Z, PAN H, et al. Efficiently production of micron-sized polyethylene terephthalate (PET) powder from waste polyester fibre by physicochemical method[J]. Advanced Powder Technology, 2021, 32(2): 630-636. DOI:10.1016/j.apt.2021.01.010 |

| [3] |

SHAPIRO M, GALPERIN V. Air classification of solid particles: A review[J]. Chemical Engineering and Processing: Process Intensification, 2005, 44(2): 279-285. DOI:10.1016/j.cep.2004.02.022 |

| [4] |

鲁林平, 叶京生, 李占勇, 等. 超细粉体分级技术研究进展[J]. 化工装备技术, 2005, 26(3): 19-26. LU Linping, YE Jingsheng, LI Zhanyong, et al. Research progress of ultrafine powder classification technology[J]. Chemical Equipment Technology, 2005, 26(3): 19-26. DOI:10.3969/j.issn.1007-7251.2005.03.007 (in Chinese) |

| [5] |

彭会清, 曹钊, 曹永丹. 筛分机械与筛分机理研究的现状及发展[J]. 矿山机械, 2009, 37(15): 105-109. PENG Huiqing, CAO Zhao, CAO Yongdan. Present condition and development of screening machinery and mechanisms[J]. Mining & Processing Equipment, 2009, 37(15): 105-109. (in Chinese) |

| [6] |

WANG C, CHEN J, SHEN L, et al. Inclusion of screening to remove fish-hook effect in the three products hydro-cyclone screen (TPHS)[J]. Minerals Engineering, 2018, 122: 156-164. DOI:10.1016/j.mineng.2018.03.009 |

| [7] |

许建蓉, 王怀法. 分级技术和设备的发展与展望[J]. 洁净煤技术, 2009, 15(2): 25-27, 60. XU Jianrong, WANG Huaifa. Development and prospect of classification techhology and equipment[J]. Clean Coal Technology, 2009, 15(2): 25-27, 60. DOI:10.3969/j.issn.1006-6772.2009.02.007 (in Chinese) |

| [8] |

卢道铭, 范怡平, 卢春喜. 颗粒空气分级技术研究进展[J]. 中国粉体技术, 2020, 26(6): 11-24. LU Daoming, FAN Yiping, LU Chunxi. Advances in research on granular air classification[J]. China Powder Science and Technology, 2020, 26(6): 11-24. (in Chinese) |

| [9] |

GIRIMONTE R, VIVACQUA V, FORMISANI B. Extension of the model of binary fluidization to beds confined in a packing of coarse spheres[J]. Powder Technology, 2016, 297: 275-282. DOI:10.1016/j.powtec.2016.04.034 |

| [10] |

HAGEMEIER T, GLÖCKNER H, ROLOFF C, et al. Simulation of multi-stage particle classification in a zigzag apparatus[J]. Chemical Engineering & Technology, 2014, 37(5): 879-887. |

| [11] |

KAAS A, MVTZE T, PEUKER U A. Review on zigzag air classifier[J]. Processes, 2022, 10(4): 764. DOI:10.3390/pr10040764 |

| [12] |

LUKAS E, ROLOFF C, MANN H, et al. Experimental study and modelling of particle behaviour in a multi-stage zigzag air classifier[M]//HEINRICH S. Dynamic Flowsheet Simulation of Solids Processes. Cham: Springer, 2020

|

| [13] |

WERNER D, PEUKER U A, MVTZE T. Recycling chain for spent lithium-ion batteries[J]. Metals, 2020, 10(3): 316. DOI:10.3390/met10030316 |

| [14] |

KUMAR V, LEE J C, JEONG J, et al. Recycling of printed circuit boards (PCBs) to generate enriched rare metal concentrate[J]. Journal of Industrial and Engineering Chemistry, 2015, 21: 805-813. DOI:10.1016/j.jiec.2014.04.016 |

| [15] |

BANJAC V, PEZO L, PEZO M, et al. Optimization of the classification process in the zigzag air classifier for obtaining a high protein sunflower meal-Chemometric and CFD approach[J]. Advanced Powder Technology, 2017, 28(3): 1069-1078. DOI:10.1016/j.apt.2017.01.013 |

| [16] |

MANN H, ROLOFF C, HAGEMEIER T, et al. Model-based experimental data evaluation of separation efficiency of multistage coarse particle classification in a zigzag apparatus[J]. Powder Technology, 2017, 313: 145-160. DOI:10.1016/j.powtec.2017.03.003 |

| [17] |

ROLOFF C, LUKAS E, VAN WACHEM B, et al. Particle dynamics investigation by means of shadow imaging inside an air separator[J]. Chemical Engineering Science, 2019, 195: 312-324. DOI:10.1016/j.ces.2018.09.020 |

| [18] |

PETIT H A, IRASSAR E F, BARBOSA M R. Evaluation of the performance of the cross-flow air classifier in manufactured sand processing via CFD-DEM simulations[J]. Computational Particle Mechanics, 2018, 5(1): 87-102. DOI:10.1007/s40571-017-0155-6 |

| [19] |

马艳梅, 丁建华, 王亚强, 等. 一种新型空气筛分机对分级效果的影响[J]. 矿山机械, 2017, 45(4): 49-52. MA Yanmei, DING Jianhua, WANG Yaqiang, et al. Influence of a new-type air screen on classification effects[J]. Mining & Processing Equipment, 2017, 45(4): 49-52. (in Chinese) |

| [20] |

LI Y, ZHANG X, SHEN X, et al. Experiment and simulation study on optimized structure of a gravitational air classifier[J]. International Journal of Mineral Processing, 2015, 141: 44-50. DOI:10.1016/j.minpro.2015.06.007 |

| [21] |

WANG S, LI H, WANG R, et al. Effect of the inlet angle on the performance of a cyclone separator using CFD-DEM[J]. Advanced Powder Technology, 2019, 30(2): 227-239. DOI:10.1016/j.apt.2018.10.027 |

| [22] |

WASILEWSKI M, BRAR L S. Effect of the inlet duct angle on the performance of cyclone separators[J]. Separation and Purification Technology, 2019, 213: 19-33. DOI:10.1016/j.seppur.2018.12.023 |

| [23] |

GAO Z, WANG J, LIU Z, et al. Effects of different inlet structures on the flow field of cyclone separators[J]. Powder Technology, 2020, 372: 519-531. DOI:10.1016/j.powtec.2020.06.014 |

| [24] |

VENKATESH S, SAKTHIVEL M, AVINASILINGAM M, et al. Optimization and experimental investigation in bottom inlet cyclone separator for performance analysis[J]. Korean Journal of Chemical Engineering, 2019, 36(6): 929-941. DOI:10.1007/s11814-019-0266-2 |

| [25] |

SAFIKHANI H, AKHAVAN-BEHABADI M A, SHAMS M, et al. Numerical simulation of flow field in three types of standard cyclone separators[J]. Advanced Powder Technology, 2010, 21(4): 435-442. DOI:10.1016/j.apt.2010.01.002 |

| [26] |

LIM J H, PARK S I, LEE H J, et al. Performance evaluation of a tangential cyclone separator with additional inlets on the cone section[J]. Powder Technology, 2020, 359: 118-125. DOI:10.1016/j.powtec.2019.09.056 |

| [27] |

SUN Z, SUN G, PENG P, et al. A new static cyclonic classifier: Flow characteristics, performance evaluation and industrial applications[J]. Chemical Engineering Research and Design, 2019, 145: 141-149. DOI:10.1016/j.cherd.2019.03.018 |

| [28] |

孙占朋, 韩晓鹏, 孙国刚, 等. 离心式气流分级机的现状与进展[J]. 中国粉体技术, 2017, 23(2): 39-43, 83. SUN Zhanpeng, HAN Xiaopeng, SUN Guogang, et al. Status and advance in centrifugal air classifiers[J]. China Powder Science and Technology, 2017, 23(2): 39-43, 83. (in Chinese) |

| [29] |

李洪, 李洪双, 雷维智. 立式转子与卧式转子选粉机概论[J]. 水泥, 2015(12): 31-36. LI Hong, LI Hongshuang, LEI Weizhi. Introduction to vertical rotor and horizontal rotor classifier[J]. Cement, 2015(12): 31-36. (in Chinese) |

| [30] |

林亮. 涡流空气分级机的发展与应用[J]. 化学工程与装备, 2014(10): 164-166. LIN Liang. The development and application of vortex air classifier[J]. Chemical Engineering & Equipment, 2014(10): 164-166. (in Chinese) |

| [31] |

YU Y, KONG X, LIU J. Effect of rotor cage's outer and inner radii on the inner flow field of the turbo air classifier[J]. Materialwissenschaft Und Werkstofftechnik, 2020, 51(7): 908-919. DOI:10.1002/mawe.201900145 |

| [32] |

MOU X, JIA F, FANG Y, et al. CFD-based structural optimization of rotor cage for high-efficiency rotor classifier[J]. Processes, 2021, 9(7): 1148. DOI:10.3390/pr9071148 |

| [33] |

ZHAO H, LIU J, YU Y. Effects of the impeller blade geometry on the performance of a turbo pneumatic separator[J]. Chemical Engineering Communications, 2018, 205(12): 1641-1652. DOI:10.1080/00986445.2018.1464918 |

| [34] |

姜大志, 韩晶, 高永坤. 转笼叶片间距对柱面笼形粉体分级机流场的影响[J]. 矿山机械, 2013, 41(5): 91-95. JIANG Dazhi, HAN Jing, GAO Yongkun. Influence of distance between cage blades on flow field in cylindrical cage powder classifier[J]. Mining & Processing Equipment, 2013, 41(5): 91-95. (in Chinese) |

| [35] |

LIU C, CHEN Z, ZHANG W, et al. Effects of blade parameters on the flow field and classification performance of the vertical roller mill via numerical investigations[J]. Mathematical Problems in Engineering, 2020, 2020: 3290694. |

| [36] |

SPÖTTER C, LEGENHAUSEN K, WEBER A P. Influence of the paddle geometry on the fluid flow and particle movement of a deflector wheel separator[J]. Chemie Ingenieur Technik, 2018, 90(4): 493-506. |

| [37] |

ISMAIL F B, AL-MUHSEN N F O, HASINI H, et al. Computational Fluid Dynamics (CFD) investigation on associated effect of classifier blades lengths and opening angles on coal classification efficiency in coal pulverizer[J]. Case Studies in Chemical and Environmental Engineering, 2022, 6: 100266. |

| [38] |

REN W, LIU J, YU Y. Design of a rotor cage with non-radial arc blades for turbo air classifiers[J]. Powder Technology, 2016, 292: 46-53. |

| [39] |

于昂, 俞建峰. 变截面叶片分级轮对气流分级机分级性能的影响[J]. 包装与食品机械, 2021, 39(4): 78-84. YU Ang, YU Jianfeng. Influence of variable-section blade classification wheel on classification performance of airflow classifier[J]. Packaging and Food Machinery, 2021, 39(4): 78-84. (in Chinese) |

| [40] |

杨文哲. 涡流空气分级机内流场数值模拟及关键构件的优化研究[D]. 西安: 西安工程大学, 2021 YANG Wenzhe. Numerical simulation of flow field in turbo air classifier and optimization of key components[D]. Xi'an: Xi'an Polytechnic University, 2021 (in Chinese) |

| [41] |

赵海朋, 任成, 张来龙, 等. 涡流空气分级机转笼底盘结构对分级性能的影响[J]. 北京化工大学学报(自然科学版), 2018, 45(6): 73-78. ZHAO Haipeng, REN Cheng, ZHANG Lailong, et al. Influence of the rotor cage underpan on the classification performance of a turbo air classifier[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2018, 45(6): 73-78. (in Chinese) |

| [42] |

YU Y, KONG X, REN C, et al. Effect of the rotor cage chassis on inner flow field of a turbo air classifier[J]. Materialwissenschaft Und Werkstofftechnik, 2021, 52(7): 772-780. |

| [43] |

任成, 刘家祥, 于源. 导风叶片对涡流空气分级机内流场的影响[J]. 化工进展, 2019, 38(9): 3988-3994. REN Cheng, LIU Jiaxiang, YU Yuan. Effect of guide-vane on flow field in turbo air classifiers[J]. Chemical Industry and Engineering Progress, 2019, 38(9): 3988-3994. (in Chinese) |

| [44] |

ZENG Y, HUANG B, QIN D, et al. Numerical and experiment investigation on novel guide vane structures of turbo air classifier[J]. Processes, 2022, 10(5): 844. |

| [45] |

LIU R, LIU J, YU Y. Effects of axial inclined guide vanes on a turbo air classifier[J]. Powder Technology, 2015, 280: 1-9. |

| [46] |

PRONOBIS M, MROCZEK K, TYMOSZUK M, et al. Optimisation of coal fineness in pulverised-fuel boilers[J]. Energy, 2017, 139: 655-666. |

| [47] |

李进春, 李双跃, 任朝富, 等. "L" 形涡流分级机导流叶片的数值模拟与试验[J]. 化工进展, 2008, 27(12): 1959-1963. LI Jinchun, LI Shuangyue, REN Chaofu, et al. Numerical simulation and experimentation on L-shape guide vane of vortex classifier[J]. Chemical Industry and Engineering Progress, 2008, 27(12): 1959-1963. (in Chinese) |

| [48] |

余丹逵, 周智, 鄢仁生, 等. 导风叶片结构对涡轮式分级机流场的影响规律[J]. 石油机械, 2021, 49(12): 48-54. YU Dankui, ZHOU Zhi, YAN Rensheng, et al. Influence of vane structure on flow field in turbo-air classifier[J]. China Petroleum Machinery, 2021, 49(12): 48-54. (in Chinese) |

| [49] |

SRINIVAS G, PYDI SETTY Y. Drying behavior of uniform and binary mixture of solids in a batch fluidized bed dryer[J]. Powder Technology, 2013, 241: 181-187. |

| [50] |

唐卫斌, 李晓红, 张宝林. 解决JXG选粉机撒料盘磨损问题[J]. 中国水泥, 2016(4): 83. TANG Weibin, LI Xiaohong, ZHANG Baolin. Solve the wear problem of the distributor of JXG classifier[J]. China Cement, 2016(4): 83. (in Chinese) |

| [51] |

WU S, LIU J, YU Y. Design of a new double layer spreading plate for a turbo air classifier[J]. Powder Technology, 2017, 312: 277-286. |

| [52] |

孙占朋, 孙国刚, 许杰. 挡板对卧轮式气流选粉机性能的影响[J]. 中国粉体技术, 2016, 22(1): 6-10. SUN Zhanpeng, SUN Guogang, XU Jie. Effect of deflector on classification performance of horizontal turbo classifier[J]. China Powder Science and Technology, 2016, 22(1): 6-10. (in Chinese) |

| [53] |

SUN Z, LIANG L, LIU C, et al. CFD simulation and performance optimization of a new horizontal turbo air classifier[J]. Advanced Powder Technology, 2021, 32(4): 977-986. |

| [54] |

BETZ M, GLEISS M, NIRSCHL H. Effects of flow baffles on flow profile, pressure drop and classification performance in classifiers[J]. Processes, 2021, 9(7): 1213. |

| [55] |

JIA F, MOU X, FANG Y, et al. A new rotor-type dynamic classifier: Structural optimization and industrial applications[J]. Processes, 2021, 9(6): 1033. |

| [56] |

王立刚, 刘家祥, 赵凯, 等. 扰流锥对立式涡流空气分级机流场和颗粒分级性能的影响[J]. 北京化工大学学报(自然科学版), 2021, 48(6): 87-97. WANG Ligang, LIU Jiaxiang, ZHAO Kai, et al. Influence of a disturbing cone on the flow field and particle classification performance in a vertical turbo air classifier[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2021, 48(6): 87-97. (in Chinese) |

| [57] |

GAO L, YU Y, LIU J. Study on the cut size of a turbo air classifier[J]. Powder Technology, 2013, 237: 520-528. |

| [58] |

刘蓉蓉, 刘家祥, 于源. 涡流空气分级机进口风速和转笼转速匹配研究[J]. 化学工程, 2015, 43(3): 41-45. LIU Rongrong, LIU Jiaxiang, YU Yuan. Matching of air inlet velocity and rotor cage's rotating speed of turbo air classifier[J]. Chemical Engineering (China), 2015, 43(3): 41-45. (in Chinese) |

| [59] |

党栋, 王克俭. 加料速度对分级机内部流场的影响[J]. 化工学报, 2015, 66(S1): 159-164. DANG Dong, WANG Kejian. Effect of feeding speed on internal flow field of classifier[J]. CIESC Journal, 2015, 66(S1): 159-164. (in Chinese) |

| [60] |

楼琦, 赵介军, 俞建峰. 基于涡流空气分级机的淀粉分级数值模拟与优化[J]. 食品与机械, 2019, 35(9): 116-121. LOU Qi, ZHAO Jiejun, YU Jianfeng. Numerical simulation and optimization of starch classification in turbo air classifiers[J]. Food & Machinery, 2019, 35(9): 116-121. (in Chinese) |

| [61] |

NUNNA V, HAPUGODA S, ESWARAPPA S G, et al. Beneficiation of low-grade iron ore fines by using a circulating-type air classifier[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 40(5): 356-367. |

| [62] |

ESWARAIAH C, SONI R K, TRIPATHY S K, et al. Particle classification optimization of a circulating air classifier[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 40(5): 314-322. |

| [63] |

曾云, 吴文秀, 余丹逵. 基于颗粒轨迹的气流式分级机工艺参数优化[J]. 石油机械, 2018, 46(11): 109-115. ZENG Yun, WU Wenxiu, YU Dankui. Optimization of process parameters of air classifier based on particle trajectory[J]. China Petroleum Machinery, 2018, 46(11): 109-115. (in Chinese) |

| [64] |

MAJUMDER A K, YERRISWAMY P, BARNWAL J P. The "fish-hook" phenomenon in centrifugal separation of fine particles[J]. Minerals Engineering, 2003, 16(10): 1005-1007. |

| [65] |

ALTUN O, TOPRAK A, BENZER H, et al. Multi component modelling of an air classifier[J]. Minerals Engineering, 2016, 93: 50-56. |

| [66] |

LI H, HE Y, YANG J, et al. Impact of particle density on the classification efficiency of the static air classifier in Vertical Spindle Mill[J]. Physicochemical Problems of Mineral Processing, 2018, 55: 494-503. |

| [67] |

BARIMANI M, GREEN S, ROGAK S. Particulate concentration distribution in centrifugal air classifiers[J]. Minerals Engineering, 2018, 126: 44-51. |

| [68] |

TOPRAK N A, ALTUN O, BENZER A H. The effects of grinding aids on modelling of air classification of cement[J]. Construction and Building Materials, 2018, 160: 564-573. |

| [69] |

任金胜, 刘克润, 焦志伟, 等. 涡流空气分级机近导叶处团聚体解团机理研究[J]. 化工学报, 2023, 74(4): 1528-1538. REN Jinsheng, LIU Kerun, JIAO Zhiwei, et al. Research on the mechanism of disaggregation of particle aggregates near the guide vanes of turbo air classifier[J]. CIESC Journal, 2023, 74(4): 1528-1538. (in Chinese) |

| [70] |

孙占朋, 孙国刚, 杨晓楠, 等. 竖直涡旋向对卧轮式分级机流场及性能影响[J]. 化工进展, 2017, 36(6): 2045-2050. SUN Zhanpeng, SUN Guogang, YANG Xiaonan, et al. Effect of vertical vortex direction on flow field and performance of horizontal turbo air classifier[J]. Chemical Industry and Engineering Progress, 2017, 36(6): 2045-2050. (in Chinese) |

| [71] |

GALLETTI C, RUM A, TURCHI V, et al. Numerical analysis of flow field and particle motion in a dynamic cyclonic selector[J]. Advanced Powder Technology, 2020, 31(3): 1264-1273. |

| [72] |

GUIZANI R, MHIRI H, BOURNOT P. Effects of the geometry of fine powder outlet on pressure drop and separation performances for dynamic separators[J]. Powder Technology, 2017, 314: 599-607. |

| [73] |

VAKAMALLA T R, MANGADODDY N. Numerical simulation of industrial hydrocyclones performance: Role of turbulence modelling[J]. Separation and Purification Technology, 2017, 176: 23-39. |

| [74] |

刘波, 孙国刚. 离心式气流分级机不同湍流模型流场模拟结果分析与对比研究[J]. 化肥设计, 2023, 61(1): 8-11, 44. LIU Bo, SUN Guogang. Analysis and comparison study of flow field simulation results of different turbulence models for centrifugal air classifier[J]. Chemical Fertilizer Design, 2023, 61(1): 8-11, 44. (in Chinese) |

| [75] |

JOHANSSON R, EVERTSSON M. CFD simulation of a centrifugal air classifier used in the aggregate industry[J]. Minerals Engineering, 2014, 63: 149-156. |

| [76] |

KIM M, CHA J, GO J S. Ring-shaped baffle effect on separation performance of lithium carbonate micro particles in a centrifugal classifier[J]. Micromachines, 2020, 11(11): 980. |

| [77] |

FENG Y, LIU J, LIU S. Effects of operating parameters on flow field in a turbo air classifier[J]. Minerals Engineering, 2008, 21(8): 598-604. |

| [78] |

XING W, WANG Y, ZHANG Y, et al. Experimental study on velocity field between two adjacent blades and gas-solid separation of a turbo air classifier[J]. Powder Technology, 2015, 286: 240-245. |

| [79] |

冯乐乐, 吴玉新, 张海, 等. 转轮分离器风量和转速对叶片流道涡的影响[J]. 清华大学学报(自然科学版), 2020, 60(6): 493-499. FENG Lele, WU Yuxin, ZHANG Hai, et al. Effect of air flow rate and rotational speed on vortices between neighboring blades in turbo air classifiers[J]. Journal of Tsinghua University (Science and Technology), 2020, 60(6): 493-499. (in Chinese) |

| [80] |

KOENINGER B, SPOETTER C, ROMEIS S, et al. Classifier performance during dynamic fine grinding in fluidized bed opposed jet Mills[J]. Advanced Powder Technology, 2019, 30(8): 1678-1686. |

2024, Vol. 41

2024, Vol. 41