2. 西安交通大学能动学院, 西安 710049;

3. 国网陕西省电力有限公司经济技术研究院, 西安 710100

2. School of Energy and Power Engineering, Xi'an Jiaotong University, Xi'an 710049, China;

3. State Grid Shaanxi Institute of Economics and Technology, Xi'an 710100, China

近年来,CO2过度排放造成了全球变暖和自然界碳循环的破坏。目前,通过电催化技术将CO2转化为可利用的再生燃料已成为一种理想选择[1, 2]。但电催化CO2还原反应(Electrocatalytic CO2 reduction reaction, CO2RR)的产物多样化严重、对特定产物的选择性不足、催化效率低[3]等问题限制了CO2RR的商业化应用。现阶段解决上述的主要途径是发展新型催化剂、通过改进实验装置来提高催化效率[4-6]。

单原子催化剂[7]是将金属原子级分散在载体上的新型催化剂。因其原子利用率高、催化活性高和成本低在多相催化中引起了广泛关注。Zhang等[8]采用分步制备镍单原子的方法,首先制备ZIF-8,将ZIF-8碳化后再负载镍金属,该方法制备过程较为繁琐。Jiang等[9]将Ni(NO3)2溶解在GO悬浮液,冻干后得到Ni(NO3)2/GO粉末并将其在750 ℃下用氨气退火,制备得到镍单原子石墨烯催化剂,在-0.62 V vs. RHE电位时电流密度(J)达到11 mA·cm-2且一氧化碳法拉第效率(Faraday Efficiency of CO, FECO)达到95%,但使用该方法的镍金属含量仅为0.44%。Pan等[10]采用ZIF衍生的纳米碳作为载体,通过对铁掺杂的ZIF-8进行碳化处理,得到具有原子级分散的Fe-N4活性位点的纳米碳,在-0.47 V vs. RHE电位时J达到2.8 mA·cm-2且FECO达到93%。Wang等[11]将钴掺杂的ZIF-8在不同高温下碳化,制备出具有原子级分散的Co-Nx位点的纳米碳材料,在-0.63 V vs. RHE电位时J达到18.1 mA·cm-2且FECO达到95%。铁、钴、镍单原子催化剂对于还原CO均具有很高的选择性,但仍存在电流密度低的问题。

本研究针对催化剂制备过程繁琐、制备金属含量低以及电催化电流密度低的问题,从催化剂制备和实验装置入手,通过一锅法、碳化法的方法,构建了一系列含量不同的镍单原子催化剂,通过XRD、XPS、STEM-HAADF、XAS等方法对镍单原子催化剂的结构形貌和金属含量进行表征。使用H型电解池和流动型电解池分别对催化剂进行电化学测试,对比分析催化剂性能的影响。

1 实验部分 1.1 催化剂的制备采用一锅法制备镍单原子催化剂,将10 mmol Zn(NO3)2·6H2O和10 mmol Ni(NO3)2·6H2O溶解在400 mL甲醇中,将160 mmol 2-甲基咪唑溶解在100 mL甲醇中(保持金属总量与2-甲基咪唑的量为1∶8),超声分散30 min后快速混合,在室温下连续搅拌24 h。溶液混合物经过甲醇离心3次,并在60 ℃下真空干燥过夜,研磨得到紫色粉末。采用碳化法将所得粉末被放置于管式炉中,并在Ar气氛(100 mL·min-1)下以3 ℃·min-1的加热速率加热至1 000 ℃,并保温4 h,当温度在上升的过程中,材料逐渐形成Zn-N和Ni-N配位结构。当温度达到800~1 000 ℃,2-甲基咪唑碳骨架发生碳化,同时锌元素被蒸发,部分氮元素被保留在碳骨架上。自然降温后烧结产物记为Zn1Ni1-CN,总称为ZnNi-CN。不同比例的ZnxNiy-CN系列材料由相同的方法制备,保持金属总量与2-甲基咪唑的量为1∶8。本实验设计了3种不同物质的量之比的催化剂,记为Zn1Ni2-CN、Zn1Ni1-CN、Zn2Ni1-CN。该方法操作简单易行,且材料金属含量高。

1.2 工作电极的制备称取6 mg催化剂分散在1 mL的异丙醇和10 μL的5%的Nafion混合溶液中并超声30 min。将催化剂溶液均匀涂在碳纸(2.5 cm×2.5 cm, YLS-30T, 晟尔诺品牌)表面,室温下放置干燥备用。

1.3 结构、成分和形貌表征采用X射线衍射仪(XRD, Bruker D8 ADVANC型)测试样品的晶体结构,辐射源为Cu_Kα,扫描范围为10°~80°;采用X射线光电子能谱仪(XPS, Thermo Fisher ESCALAB)分析样品表面的成分、价态及其含量;采用电感耦合等离子体发射光谱仪(ICP-OES)分析样品含量;采用高分辨透射电子显微镜(HRTEM)分析催化剂表面的形貌结构,同时采用与HRTEM配合的能谱仪(EDS)分析催化剂的元素种类和含量信息;采用高角度环形暗场扫描透射电镜(HAADF-STEM)分析单原子成像及分散度;采用X射线吸收精细结构谱(XAS)对催化剂中原子的价态和成键状态。

1.4 电化学测试电化学性能测试使用阿美特克(AMETEK) VersaStat4-500电化学工作站。H型电解池如图 1(a)所示,对电极为铂电极,参比电极为饱和银-氯化银电极,负载有催化剂的1 cm×1 cm碳纸为工作电极。电解液为1 mol·L-1 KHCO3溶液,用Nafion 117膜隔开阴极和阳极电解液。流动电解池如图 1(b)所示,对电极为铂片,参比电极为饱和银-氯化银电极,负载有催化剂的1 cm×1 cm (电极有效面积)碳纸为工作电极,电解液为1 mol·L-1 KOH溶液,流速为5 mL·min-1。工作电极一面为电解液循环层,另一面为CO2气体流动层。气体流速均为50 mL·min-1。产物气体采用安捷伦GC8860型气相色谱在线检测。

|

| 图 1 (a) H型电解池;(b)流动型电解池 Fig.1 (a) H type electrolytic cell; (b) flow electrolytic cell |

| |

气相色谱仪中氢火焰离子化检测器用于检测CO等气体,热导检测器用于检测H2气体,根据产物峰面积进行定量分析,来计算气相产物的法拉第效率。气体产物的FE按式(1)计算。

| $ \mathrm{FE}=\frac{Q_{\mathrm{i}}}{Q_{\text {total }}} \times 100 \%=\frac{n F V c_{\text {产物 }} p_0}{R T Q_{\text {total }}} \times 100 \% $ | (1) |

式(1)中:Qtatal为通过电极的总电荷数,C;Qi为生成目标产物的电荷数,C;n为还原反应转移的电子数;F为法拉第常数,取96 500,C·mol-1;V为CO2气体流速,mL·min-1;c为气相色谱仪检测的产物气体含量,10×10-6;p0为大气压,Pa;R为气体摩尔常数,J·mol-1·K-1;T为温度,K。

2 结果和讨论 2.1 结构与成分分析图 2为Zn1Ni2-CN的透射电镜图像及球差电镜图像。图 2(a)中的HRTEM图像呈现出多孔石墨碳的结构,同时未观察到金属纳米颗粒的存在。这种结构具有丰富的缺陷位置,有利于锚定金属原子,从而提升金属负载量[12, 13]。与之相对应的是1 μm的EDS图像表明C、N、Ni元素在Zn1Ni2-CN中均匀分布,而Zn元素很少,证明了在制备过程中Zn元素大量被蒸发。图 2(b)和图 2(c)为Zn1Ni2-CN的5和2 nm的HAADF-STEM图像,图 2中被圈出的亮点即为孤立的Ni单原子[14, 15]。

|

| 图 2 Zn1Ni2-CN的(a) HRTEM图像和C、N、Ni和Zn元素EDS图像;(b) 5 nm和(c) 2 nm HAADF-STEM图像 Fig.2 (a) HRTEM images and EDS images for C, N, Ni, and Zn; (b) 5 nm HAADF-STEM images; (c) 2 nm HAADF-STEM images of Zn1Ni2-CN |

| |

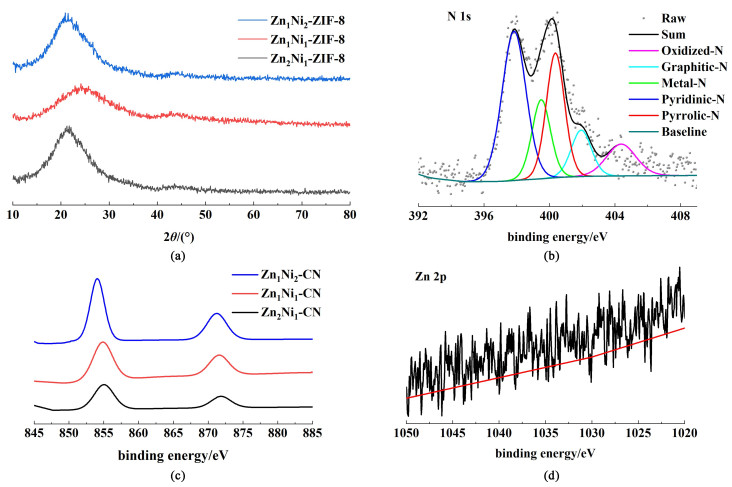

图 3(a)为Zn1Ni2-CN、Zn1Ni1-CN、Zn2Ni1-CN的XRD对比谱图。3个样品均表现出衍射角位于2θ=22.4°附近的宽峰,这对应的是C的(002)晶面,而无其他特征衍射峰,说明不存在Ni和Zn纳米粒子[16]。图 3(b)为Zn1Ni2-CN的XPS N 1s峰的分峰图。N元素分别以5种形态存在于催化剂材料中,分别为吡啶氮[397.8(±0.2) eV]、金属氮[399.4(±0.2)eV]、吡咯氮[400.5(±0.2) eV]、石墨烯氮[402.1(±0.2) eV]和氧化氮(>404.3 eV)。Ni—N键的出现,表明了镍原子与氮原子发生配位并进一步嵌入碳骨架中[17, 18]。同时,由表 1可知,随着金属Ni比例的增大,金属氮键的含量逐渐增大,促进了电子转移,进而提升了镍单原子催化剂的CO2RR的催化性能[11]。图 3(c)为Zn1Ni2-CN、Zn1Ni1-CN、Zn2Ni1-CN的XPS Ni 2p谱图分析。催化剂中Ni 2p3/2峰出现在855.0 eV处,介于853.0 eV(Ni0)和855.7 eV(Ni2+)之间,即Ni处于一种混合平均价态Niσ+(0 < σ < 2)中[12],说明了ZnNi-CN中不含有Ni纳米粒子或NiO。同时,这种平均价态也表明了Ni的周围原子(如C和N等)对中心原子具有一定调控作用。图 3(d)为Zn1Ni2-CN的XPS Zn 2p峰的分峰图,结果表示,催化剂材料中无Zn元素的峰,说明在烧结过程中Zn元素蒸发被去除,这与图 2的EDS表征结果一致。

|

| 图 3 (a) ZnNi-CN的XRD谱图;(b) Zn1Ni2-CN的XPS N 1s谱图;(c) ZnNi-CN的XPS Ni 2p谱图;(d) Zn1Ni2-CN的XPS Zn 2p谱图 Fig.3 (a) XRD spectra of ZnNi-CN; (b) XPS N 1s spectra of Zn1Ni2-CN; (c) XPS Ni 2p spectra of ZnNi-CN; (d) XPS Zn 2p spectra of Zn1Ni2-CN |

| |

| Sample | N/% | Pyridinic/% | Metal-N/% | Pyrrolic/% | Graphitic/% | N-oxide/% |

| Zn1Ni2-CN | 6.65 | 2.50 | 1.03 | 1.80 | 0.66 | 0.66 |

| Zn1Ni1-CN | 4.08 | 1.23 | 0.42 | 1.79 | 0.20 | 0.44 |

| Zn2Ni1-CN | 3.49 | 0.86 | 0.22 | 1.78 | 0.24 | 0.39 |

图 4(a)为Zn1Ni2-CN、NiO、Ni-foil的K边XANES光谱图。从内插图可以看出,Zn1Ni2-CN的K边线位于对比样NiO和Ni-fiol之间,表面Zn1Ni2-CN中镍原子的平均价位介于0和+2之间[19, 20]。此外,图 4(b)为Zn1Ni2-CN、NiO、Ni-foil的k2加权的傅里叶变换EXAFS光谱图。Zn1Ni2-CN在1.5 Å处显示出1个尖峰,而在2.1 Å附近没有尖峰,这说明镍原子在第1壳层的配位不是Ni—Ni键,而是Ni—N键[8, 21],即单个镍原子是通过与氮原子配位来达到原子级分散在碳网上。

|

| 图 4 Zn1Ni2-CN、Ni-foil和NiO中Ni的(a) K边的XANES谱;(b)傅里叶变换EXAFS谱 Fig.4 (a) XANES spectra at the Ni K-edge and (b)EXAFS spectra of Zn1Ni2-CN, Ni-foil and NiO |

| |

对于单原子催化剂而言,金属的有效负载量对于CO2RR反应至关重要,其决定了金属活性位点的数量。通过ICP-OES分析了Zn1Ni2-CN、Zn1Ni1-CN、Zn2Ni1-CN的镍金属负载量,如表 2所示。不同金属比例制备的ZnNi-CN的金属负载量分别为1.30%、1.85%、3.82%。结合图 3中CO2还原产物的变化趋势可知Zn1Ni2-CN和Zn2Ni1-CN分别具有最高和最低的FECO,即金属负载量和FECO呈正相关。这种金属负载量与CO2还原产物产量之间的一致性证明了单原子催化剂上金属负载量的提升有利于提升其CO2还原催化为CO的活性。

| Sample | ICP Ni/% |

| Zn1Ni2-CN | 3.82 |

| Zn1Ni1-CN | 1.85 |

| Zn2Ni1-CN | 1.30 |

在H型电解池中对样品进行CO2RR性能测试,ZnNi-CN催化剂在不同电位下还原得到的产物法拉第效率如图 5(a)所示。在1 mol·L-1 KHCO3溶液中随着电压的增大,3种比例的ZnNi-CN的FECO均呈现先增加后减少的趋势,其中Zn1Ni2-CN在-0.7 V vs. RHE电位达到FECO的最大值89%。随着还原电位进一步变负,由于受到竞争性的HER反应影响,FECO呈下降趋势,其中在-1.1 V vs. RHE电位时FECO仅为11%。同时,在-0.9 V vs. RHE电位时,Zn1Ni2-CN的JCO为6.99 mA·cm-2,分别是Zn1Ni1-CN(4.58 mA·cm-2)的1.5倍和Zn2Ni1-CN(2.63 mA·cm-2)的2.6倍[图 5(b)]。综上所述,CO2RR催化活性来自于ZnNi-CN中的镍元素,同时镍金属的含量与反应催化活性呈正相关性。

|

| 图 5 (a) ZnNi-CN在H型电解池中的FECO;(b) ZnNi-CN在流动型电解池中的FECO;(c) ZnNi-CN在H型电解池中的JCO;(d) ZnNi-CN在流动型电解池中的JCO Fig.5 (a) FECO of ZnNi-CN in the H type electrolytic cell; (b) FECO of ZnNi-CN in the flow electrolytic cell; (c)JCO of ZnNi-CN in the H type electrolytic cell; (d) FECO of ZnNi-CN in the flow electrolytic cell |

| |

由于CO2在电解质中的溶解度较低,所以H型电解池中存在着动力学扩散受限的问题,导致CO2RR的J值和FE单一性均受到限制。本研究通过使用分隔气液相(CO2气体与KOH电解液)的气体流动电解池进一步提高CO2RR的J值和FECO。如图 5(b)所示,在1 mol·L-1 KOH溶液中随着电压的增大,Zn1Ni2-CN在-0.2 V vs. RHE电位时FECO为97%,在-0.4~-1.2 V vs. RHE电位时FECO均保持在99%以上。同时,Zn1Ni2-CN在-1.2 V vs. RHE电位下的JCO达到了174.5 mA·cm-2,是-0.9 V vs. RHE电位下H型电解池中J值(6.99 mA·cm-2)的25倍。与此同时,Zn1Ni1-CN、Zn2Ni1-CN的FECO和JCO值与H型相比也有大幅度的提升。在催化剂表面,溶解的CO2浓度是决定CO2RR反应速率的关键。而CO2在液相中的溶解度与扩散速率远低于气相,因此液相传质距离决定了催化剂表面反应物浓度。H型电解池中CO2的传质距离为厘米级别,而流动型电解池则是微米级别。流动型电解池克服了CO2气体在水溶液中溶解度低、传质距离长的劣势,同时减少了电极极化作用,使得CO2RR反应在与HER竞争反应中占据优势,有效的提升了CO2RR催化性能。

3 结论使用ZIF-8作为前驱体,负载Ni金属粒子,采用一锅法、碳化法制备了ZnNi-CN电极催化剂。利用HAADF-STEM、XAS、XPS等测试手段证明了催化剂中Ni金属以单原子形式分布,CO2RR催化活性来源于Ni-Nx活性位点。通过ICP测试Ni单原子催化剂的金属负载量,并发现二者呈正相关。催化剂中Zn1Ni2-CN表现出了优异的CO2RR催化性能,在-0.4~-1.2 V vs. RHE电位时FECO均保持在99%以上,以及在-1.2 V vs. RHE电位下JCO达到174.5 mA·cm-2。采用改进的流动气体扩散电解池来提高传质速率,进一步提高CO2RR的催化性能。本论文中制备的ZnNi-CN催化剂为发展廉价、高效的单原子催化剂提供了方法,有望适用于多种催化应用,如氧还原反应等。

| [1] |

LIU L, LI M, CHEN F, et al. Recent advances on single-atom catalysts for CO2 reduction[J]. Small Structures, 2022. DOI:10.1002/sstr.202200188 |

| [2] |

Zhang W, Hu Y, Ma L, et al. Progress and perspective of electrocatalytic CO2 reduction for renewable carbonaceous fuels and chemicals[J]. Adv Sci (Weinh), 2018. DOI:10.1002/advs.201700275 |

| [3] |

KHEZRI B, FISHER A C, PUMERA M. CO2 reduction: The quest for electrocatalytic materials[J]. Journal of Materials Chemistry A, 2017, 5(18): 8230-8246. DOI:10.1039/C6TA09875D |

| [4] |

WANG M, LI M, LIU Y, et al. Structural regulation of single-atomic site catalysts for enhanced electrocatalytic CO2 reduction[J]. Nano Research, 2022, 15(6): 4925-4941. DOI:10.1007/s12274-022-4175-z |

| [5] |

HUAN T, RANJBAR N, ROUSSE G, et al. Electrochemical reduction of CO2 catalyzed by Fe-N-C materials: A structure-selectivity study[J]. ACS Catalysis, 2017, 7(3): 1520-1525. DOI:10.1021/acscatal.6b03353 |

| [6] |

SHE X, WANG Y, XU H, et al. Challenges and opportunities in electrocatalytic CO2 reduction to chemicals and fuels[J]. Angewandte Chemie International Edition, 2022. DOI:10.1002/anie.202211396 |

| [7] |

QIAO B, WANG A, YANG X, et al. Single-atom catalysis of CO oxidation using Pt1/FeOx[J]. Nature Chemistry, 2011, 3(8): 634-641. DOI:10.1038/nchem.1095 |

| [8] |

ZHANG Y, JIAO L, YANG W, et al. Rational fabrication of low-coordinate single-atom Ni electrocatalysts by MOFs for highly selective CO2 reduction[J]. Angewandte Chemie (International Ed in English), 2021, 60(14): 7607-7611. DOI:10.1002/anie.202016219 |

| [9] |

JIANG K, SIAHROSTAMI S, ZHENG T, et al. Isolated Ni single atoms in graphene nanosheets for high-performance CO2 reduction[J]. Energy & Environmental Science, 2018, 11(4): 893-903. |

| [10] |

PAN F, ZHANG H, LIU K, et al. Unveiling active sites of CO2 reduction on nitrogen-coordinated and atomically dispersed iron and cobalt catalysts[J]. ACS Catalysis, 2018, 8(4): 3116-3122. DOI:10.1021/acscatal.8b00398 |

| [11] |

ZHAO Y, LIANG J, WANG C, et al. Tunable and efficient tin modified nitrogen-doped carbon nanofibers for electrochemical reduction of aqueous carbon dioxide[J]. Advanced Energy Materials, 2018. DOI:10.1002/aenm.201702524 |

| [12] |

YAN C, LI H, YE Y, et al. Coordinatively unsaturated nickel-nitrogen sites towards selective and high-rate CO2 electroreduction[J]. Energy & Environmental Science, 2018, 11(5): 1204-1210. |

| [13] |

FU X, ZHANG P, SUN T, et al. Atomically dispersed Ni-N3 sites on highly defective micro-mesoporous carbon for superior CO2 electroreduction[J]. Small, 2022. DOI:10.1002/smll.202107997 |

| [14] |

LIN L, LI H, WANG Y, et al. Temperature-dependent CO2 electroreduction over Fe-N-C and Ni-N-C single-atom catalysts[J]. Angewandte Chemie International Edition, 2021, 60(51): 26582-26586. DOI:10.1002/anie.202113135 |

| [15] |

WANG Q, INA T, CHEN W, et al. Evolution of Zn(Ⅱ) single atom catalyst sites during the pyrolysis-induced transformation of ZIF-8 to N-doped carbons[J]. Science Bulletin, 2020, 65(20): 1743-1751. DOI:10.1016/j.scib.2020.06.020 |

| [16] |

XIONG W, LI H, WANG H, et al. Hollow mesoporous carbon sphere loaded Ni-N4 single-atom: Support structure study for CO2 electrocatalytic reduction catalyst[J]. Small, 2020. DOI:10.1002/smll.202003943 |

| [17] |

CHEN X, LIU W, SUN Y, et al. KOH-enabled axial-oxygen coordinated Ni single-atom catalyst for efficient electrocatalytic CO2 reduction[J]. Small Methods, 2023. DOI:10.1002/smtd.202201311 |

| [18] |

JIA C, LI S, ZHAO Y, et al. Nitrogen vacancy induced coordinative reconstruction of single-atom Ni catalyst for efficient electrochemical CO2 reduction[J]. Advanced Functional Materials, 2021. DOI:10.1002/adfm.202107072 |

| [19] |

YANG H, LIN Q, ZHANG C, et al. Carbon dioxide electroreduction on single-atom nickel decorated carbon membranes with industry compatible current densities[J]. Nature Communications, 2020, 11(1): 1-8. DOI:10.1038/s41467-019-13993-7 |

| [20] |

REN W, TAN X, YANG W, et al. Isolated Diatomic Ni-Fe metal-nitrogen sites for synergistic electroreduction of CO2[J]. Angew Chem Int Ed Engl, 2019, 58(21): 6972-6976. DOI:10.1002/anie.201901575 |

| [21] |

GENG Z, CAO Y, CHEN W, et al. Regulating the coordination environment of Co single atoms for achieving efficient electrocatalytic activity in CO2 reduction[J]. Applied Catalysis B: Environmental, 2019, 240: 234-240. DOI:10.1016/j.apcatb.2018.08.075 |

2024, Vol. 41

2024, Vol. 41