精馏塔是最为成熟,通常也是首选的分离单元设备,尤其是阻力低、放大效应小的规整填料塔。良好的液体分配对填料性能至关重要[1, 2],在实际工业装置中,液体不良分布是填料塔无法按预期运行的主要原因之一[3]。自填料问世以来,对填料中液体分布的研究就不曾间断。最早Manning等[4]对散堆填料中的液体分布进行了分析,提出液体分布不均匀会显著降低分离效率。Hoek等[5, 6]的研究表明,填料塔中的液体同时存在着小尺度不均匀分布和大尺度不均匀分布,前者是填料的固有特性,后者则由初始分布、填料制造、安装或其他设备原因等造成,严重影响填料效率。已有的研究说明,液体初始分布对液体分布有很大的影响[5-7],填料难以从大尺度的初始不均匀分布中改善过来。随着填料高度的增加,分布不均导致的液相组成的差异逐渐增大,填料分离效率受填料高度的影响明显[8, 9]。气体负载对液体分布也有影响[5, 10],当气体负载达到载点附近后,液体分布的不均匀性明显增加。已有对于液体不均匀分布的研究主要聚焦于截面整体的分布情况和壁流这2个方面。

液体不均匀分布除了需要增加设计余量外,在实际应用中,液体不良分布无法避免,如果超过20~30块理论板数,填料层必须分段[11, 12],一方面增加塔高,另外还需要增设液体再分布器,增加投资。对于理论板数高的难分离物系(比如氧-氩、丙烯-丙烷等分离高达100~200块理论板),因高度限制,填料塔甚至需要分拆为几个塔串联,即使这样,在空气分离行业70 m左右的空分冷箱也是常态。

尽管人们对填料的液体不均匀分布进行了大量的研究,但问题一直没有得到解决。Pavlenko等[13, 14]在0.9 m直径、2.1 m高规整填料的实验塔中,根据填料层底部测量的液体分布情况来控制顶部液体分布器各喷淋点的开闭,从而改善填料层内的液体分布质量,效率可以提高约20%,但这样的方法在实际应用中难以实现。

规整填料的结构对称规则,液体沿交叉通道向两侧分散,具有良好的液体自分布性能,因此液体分布质量应该随着填料高度的增加而不断提高。事实上,正是利用填料的自分布能力,液体分布器有限离散的分布点,经过2~3盘左右的填料后即可在整个塔截面上得以均匀分布。除一些特殊物性、填料分块安装等因素外,液体不均匀分布不应该发生。因此,正常情况下填料层内液体不良分布应该发生在与填料主体对称结构不一致的地方。

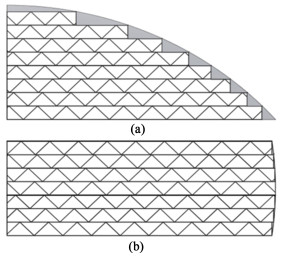

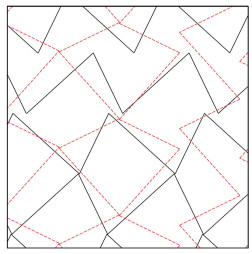

首先,塔壁破坏了规整填料结构的对称性。塔壁终止了液体向塔壁以外的侧向流动,导致液体在塔壁附近集聚,填料靠近塔壁的具体结构在周向上也不相同。图 1(a)为远离填料片方向直径的位置,填料片的切割造成填料与塔壁或壁流圈之间形成锯齿型的缺口(靠近塔壁的阴影),填料片厚度越大、长度越短的地方缺口越大,尤其是在大直径塔中,这些缺口成了气液两相流动短路的通道。而在图 1(b)所示的填料片方向的直径附近,流向塔壁的气液在此折回到填料主体,两相交互作用较强,从而影响液体分布。结构与填料主体不一致的壁区应该是填料液体分布恶化一个主要原因,针对车载、舰载、海上平台等摇摆填料塔的研究印证了这一猜测[15]。

|

| 图 1 壁区不同位置填料示意图 Fig.1 Schematic of packings in the wall area |

| |

受塔壁影响的壁区面积在整个圆形塔截面的占比比较显著,用于设计所依据的填料性能实验塔通常在1 m直径左右,壁区占比超过50%,因此壁区不均匀分布属于大尺度不均匀分布,对效率的损害难以通过填料的自分布能力来修正(小直径塔除外)。

填料液体分布的检测一般都采用在填料层底部收集液体的方法[5-7, 16],实验简单而直接。采用射线扫描来给填料塔做CT(彩色断层扫描),可以做到填料层内部任意断面液体分布的可视化,尤其是局部的持液[17, 18],但是由于功率和辐射安全的原因,一般仅限于小直径实验塔。

针对规整填料壁区液体分布细节的研究比较少见,本研究通过沿壁区设置液体收集装置来进行液体分布实验,研究填料高度、填料类型和两相流量等不同条件下壁区液体分布的特性,为填料塔设计和开发新型填料提供依据。

1 实验方法 1.1 实验装置液体分布实验在天津大学化学工程联合国家重点实验室的大型冷模塔中进行(图 2),塔直径为1.2 m,以空气-水为实验物系,填料为常用的250X和250Y 2种倾角不同的板波纹规整填料。填料的最大安装高度为2 m,规整填料的盘高为20 cm,在本研究中安装的填料盘数为4~10盘不等,通过短床层来研究通过分布器均布后的液体如何发展不均匀分布。填料盘之间呈90°交叉放置,填料周边安装了壁流圈,因此,塔壁的壁流不做考虑。气体通过离心通风机输送,水槽中的水通过离心泵输送至塔顶的液体分布器,两相分别通过热线风速仪和涡轮流量计来测量流量。

|

| 图 2 填料塔照片 Fig.2 Photograph of packed column |

| |

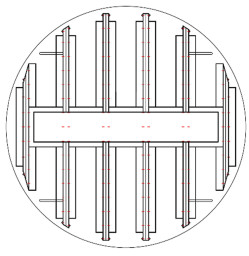

图 3为液体分布器的示意图,整个槽式分布器完全联通,以确保调整水平后液面高度完全一致。在中心区域,从分布孔流出的液体喷射到挡板,通过挡板分散液体来提高初始分布质量,在壁区则通过调整分布孔的孔径和间距,来确保整个塔截面液体均布,局部不易布点的位置通过导液管来覆盖。挡板间距100 mm,中心区域分布孔间距50 mm,设计流量在4~10 m3 ·m-2 ·h-1之间。

|

| 图 3 液体分布器示意图 Fig.3 Schematic of the liquid distributor |

| |

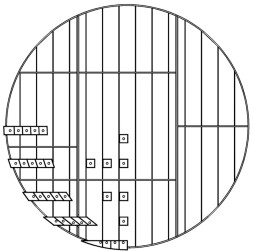

图 4为塔底支撑圈上所设液体收集槽的布置图。因为塔截面为圆,填料结构对称,因此收集槽集中放置在1/4个塔中,取样总面积占1/4截面的18%。收集装置包含了5组紧靠塔壁的连续的收集槽和7个中心区域单独的收集槽,收集槽侧边有开口,以保证气体流动的通畅。其中4组壁区的收集槽均分成5个单独的收集槽,沿填料片方向排列,每个小槽的平行四边形长和宽均为4 cm,高8 cm,面积与中心区域正方形收集槽大小一致。图 2中最下方的1组收集槽在竖直方向上的尺寸同样为4 cm,靠中间的3个槽宽度为4 cm,最外侧的槽延伸至塔壁。本研究中将填料交叉通道直接到达壁面的区域视为壁区,其大小取决于单盘填料高度和填料波纹的倾角。250X填料的壁区宽度约为0.12 m,250Y填料的壁区宽度为0.2 m,靠壁的几组液体收集槽都能完全覆盖壁区。

|

| 图 4 液体收集槽分布 Fig.4 Distribution of liquid collection funnel |

| |

每个槽的底部均有直径为1 cm的液体引出口管,其与橡胶管连接并从塔的侧边的盲板中引出至塔外,待流动稳定后进行检测每个收集槽30 s内的体积流量,引出塔的橡胶管通过另一块盲板返回塔中。实验表明,改变操作条件1 h以后液体的分布可以达到稳定。

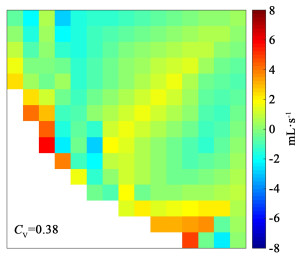

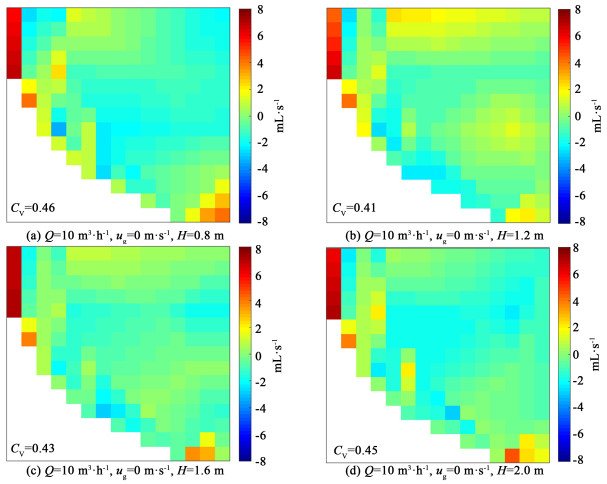

1.2 数据处理利用实验获得的31个液体检测点数据,通过线性插值的方式可以计算出1/4塔截面上的液体分布。图 5所示为1/4塔截面上的液体流量与截面平均流量差值的分布图,填料为250X,以绿色为界,暖色代表高于平均负载,冷色表示低于平均负载,左下角标注了截面的不均匀分布系数。

|

| 图 5 250X填料液体分布QL=10 m3 ·h-1, uG=0 m ·s-1, H=2.0 m Fig.5 Example of a liquid distribution in 250X when QL=10 m3 ·h-1, uG=0 m ·s-1, H=2.0 m |

| |

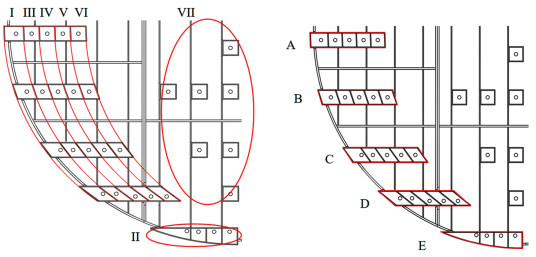

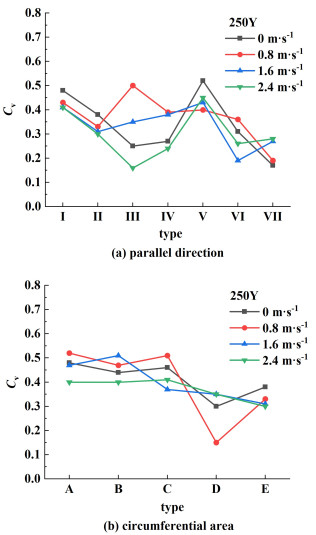

如图 6(a)所示,为了便于了解液体在壁区的分布特性,将收集槽分成了7个区域,其中Ⅰ和Ⅱ为虽均最靠近壁区的2个区域,但是由于结构的不同,故分成2个部分,区域Ⅲ、Ⅳ、Ⅴ和Ⅵ的位置依次从塔壁沿填料片方向逐渐向中心区域移动,区域Ⅶ为中心区域。值得注意的是,Ⅰ、Ⅲ、Ⅳ、Ⅴ和Ⅵ的位置关系并不是同心圆,而是横向平移40 mm,反映壁区的变化。图 6(b)在周向上,按壁区收集槽放置的位置,收集槽依次标识为A、B、C、D和E。

|

| 图 6 液体收集的区域划分 Fig.6 Area division of liquid collection |

| |

在本研究中,液体不均匀分布采用标准差与平均值的比值Cv来衡量:

| $ C_v=\sqrt{\frac{1}{A_{\mathrm{t}}} \sum\limits_{i=1}^N A_i\left(\frac{u_i-\bar{u}}{\bar{u}}\right)^2} $ | (1) |

式(1)中:At为全部采样点面积,Ai为每1个采样点面积,ui为取样点流速,N为采样点个数,平均速度的定义为:

| $ \bar{u}=\frac{1}{A_{\mathrm{t}}} \sum\limits_{i=1}^N A_i u_i $ | (2) |

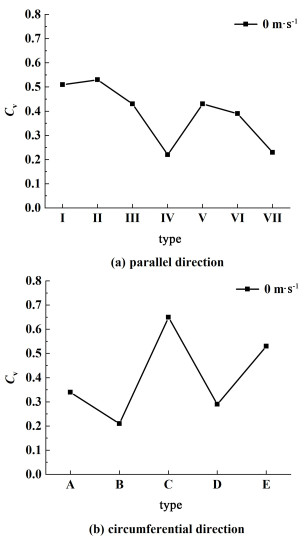

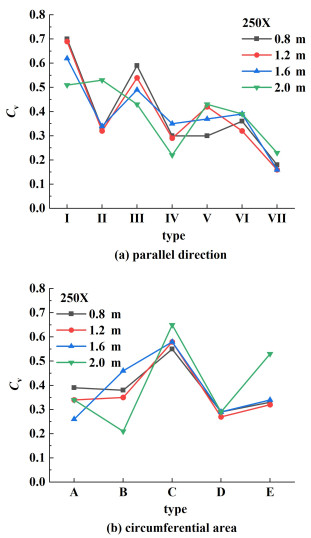

将250X填料,液体流量为10 m3 ·h-1,无逆向气流,填料高度2 m时的液体分布根据上述区域划分进行计算对比的结果如图 7所示。

|

| 图 7 壁区2个方向液体分布计算结果示例 Fig.7 Liquid distribution of two direction in wall area |

| |

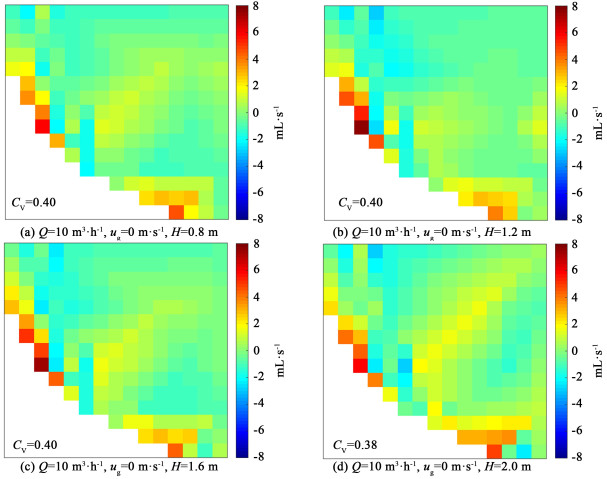

图 8为250X填料在液体流量为10 m3 ·h-1、无逆向气流条件下不同填料高度的液体分布。随着填料高度的增加,塔截面整体的不均匀分布Cv值基本不变,因为4 cm正方形的取样尺度主要表征小尺度不均匀分布,并不能表征大尺度不良分布,分布图中相近颜色形成的色块,其面积大小和色差才能反应大尺度不良分布。

|

| 图 8 填料高度对250X塔截面液体分布的影响 Fig.8 Effect of bed height on the liquid distribution in the cross-section of column |

| |

与中心区域相比,壁区液体不均匀分布比较严重,流量也偏多。当计算宽度为0.12 m的壁区时,不同填料高度下壁区平均液体流量比截面平均流量高11%,以0.2 m宽度计量时,壁区平均流量与截面平均流量持平,这说明壁区不均匀分布仅限于壁区附近。

图 9横向不同区域的液体分布趋势表明,液体分布的不均匀程度从塔壁向中心逐渐减弱。图 8随着填料高度的增加,靠近中心区域位置高于平均液体负载的暖色点逐渐增多,即在中心区域随着填料高度的增加,液体有逐渐聚集的趋势。说明随着高度增加,中心区域的大尺度不均匀分布也在不断发展,但比较缓慢,也不严重。

|

| 图 9 填料高度对壁区两个方向液体分布的影响 Fig.9 Effect of bed height on the liquid distribution in two directions in wall area |

| |

图 8和图 9(b)表明,尽管实验填料床层的高度比较矮,壁区液体不均匀分布也一直存在,表面上看分布似乎没有随高度发生显著的变化,但是,由于不均匀分布,尤其是短路,会造成壁区效率的下降,而且对液体浓度的影响会随着填料床层高度的增加而产生累积效应,因此超过一定高度后填料效率急剧下降,不得不通过分段来消除此影响。

图 9(b)表明,周向靠近45°位置的C处不均匀分布最为严重,流量也最多。比较图 8中不同填料高度的液体分布,壁区不均匀分布模式保持相对稳定,说明塔壁对不同位置填料液体分布的影响具有一致的规律。由于填料是交叉安装,分布模式也反应最后1盘填料的影响,所以分布模式的不对称。

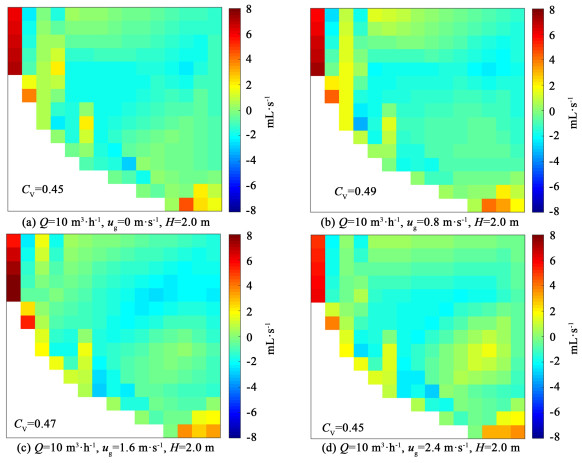

2.2 波纹倾角的影响图 10为波纹倾角为45°的250Y填料在液体负载为10 m3 ·h-1时单相流条件下不同高度的液体分布,与图 8比较,相同条件下250Y填料的液体分布与250X类似,整体的不均匀分布系数随填料高度增加变化不大。越是靠近塔壁,液体不良分布同样越是严重,液体流量也更大。在宽度为0.12 m的壁区内,平均液体流量比截面平均流量高12%,与250X相比稍微高些,而壁区宽度为0.2 m时,壁区平均流量仍比截面平均流量高5%,这说明填料的波纹倾角增大时,流向塔壁的液体难以返回填料主体。由于250Y的波纹倾角比250X更大,液体自分布能力更强,所以中心区域液体分布更为均匀,但由于该填料对应的壁区区域更大,所以整个截面上的不良分布系数反而稍微大一些。

|

| 图 10 不同高度250Y液体分布 Fig.10 Liquid distribution of 250Y with different height |

| |

随着填料高度的增加,壁区的分布模式同样基本不变,不同的是,250Y填料壁区液体负载偏多的位置从250X的45°方向变成了填料片平行的0°及垂直的90°位置,可能是因为250Y填料的波纹通道更倾斜,难以把壁区的液体导回填料主体。

对比图 9(a)与图 11(a),图 11中250Y填料横向区域的Cv值变化相对减小,说明由于填料倾斜角度从30°改变至45°,液体在横向的分布能力增强,因而抵消了部分小尺度液体不良分布。

|

| (a)横向区域; (b)周向区域 (a) Parallel; (b) Circumferential direction 图 11 填料类型对壁区2个方向液体分布的影响 Fig.11 Effect of channel angle on the liquid distribution in two directions in wall area |

| |

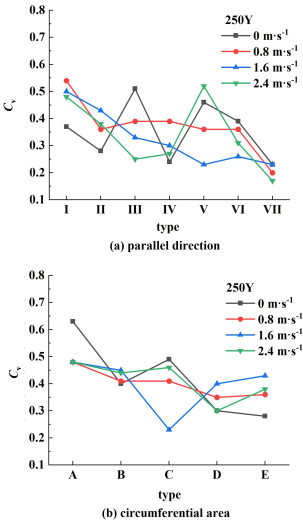

图 12为不同气体负载对250Y液体分布的影响,受限于风机,最大空塔气速为2.4 m ·s-1 (F=2.73 Pa0.5),在液体流量为10 m3 ·h-1条件下填料处于泛点的72%,已经达到载点。不同气体负荷下整个截面的液体不均匀系数Cv值变化不大,但从图 12中的色块可以看出,中心区域的大尺度不良分布随气速增大而不断增强。

|

| 图 12 气体负载对250Y液体分布的影响 Fig.12 Effect of the gas flow on the liquid distribution |

| |

对于填料主体区域,只有相邻两盘填料接触界面处的结构区别于填料盘内的结构,因此液体不良分布应该在此产生。Singh等[19-21]研究发现,液体倾向于在规整填料朝上的表面上流动,只是在相邻两片填料波峰的交点处聚集,越过波峰,进入朝下的表面,气流的存在会强化这种现象,因此进入每片填料的液体更倾向于沿此片填料波纹通道方向流动。在相邻填料盘交界处,由于毛细作用,液体在上下填料的交点处聚集,然后流入下面的填料,也就是说,在界面的液体以点源进料形式进入下一盘填料。图 13为1个40 mm见方的相邻填料盘接触截面的样本,虚实线分别代表上下2盘填料片,交点分布具有随机性,且有的通道中的液体进入单片填料,有的进入2片。Olujic等[16]和Keller等[22]规整填料点源进液实验结果表明,从填料两侧横向分散并不是均分的,其结果存在一定的随机性。以上分析找到了填料主体液体分布随机性的原因,在实际安装中,填料盘间界面处因平整度原因,交点虚实不一,加上界面处又是气液两相交互作用比较强的地方,更加恶化了液体的分布。Olujic等[2]发现端部波纹通道调直后的高通量规整填料的液体分布质量要优于传统的填料,正是因为在填料盘接触界面处气液交互作用显著减弱所造成。此外,填料片间波峰接触点的虚实和气体在此的影响,也是填料主体不均匀分布的原因。

|

| 图 13 相邻填料盘界面接触点分布 Fig.13 Distribution of contact points at the interface of adjacent packing discs |

| |

达到载点后,紧靠塔壁0°位置处最高流量有所下降,这是由于此处填料片正对塔壁,流向塔壁的气体折回填料主体,气液交互作用最强,对液体流动产生阻力。图 14(a)中整个壁区不均匀系数波动都比较大,表明壁区气液交互作用比较强。因为填料片正对塔壁式,塔壁气体流动影响大一些,所以图 14(b)中A、B、C位置的不均匀系数相对高一些。

|

| (a)横向区域;(b)周向区域 (a) Parallel direction; (b) Circumferential area 图 14 气体负载对壁区液体分布的影响 Fig.14 Effect of gas flow on the liquid distribution in wall area |

| |

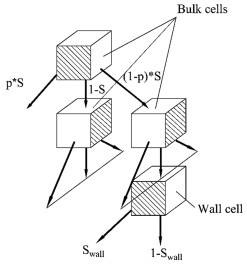

液体分布通常采用与混合池模型类似的分散单元(split cell)[23]来模拟。Stoter把规整填料划分为立方体单元,进入单元的液体除了向下流出单元外,只能沿规整填料片方向横向均等分散液体。立方体单元的高度与填料的单盘高度一致,即每盘填料中只有1层立方体单元。当液体进入下一盘规整填料后,由于填料90°交叉放置,液体横向分散的方向相应转动90°。对于最靠近壁面的单元,由于朝壁面方向是封闭的,因此进入该单元的液体仅能向下流动和横向返回填料主体。从两侧离开单元的液体占进入单元液体的比例为S,被称为分散因子。该模型用于描述规整填料中的大尺度液体分布。这一类液体分布模型只能用于严重的初始不良分布如何在填料层中发展、变化,无法预测正常液体分布器初始分布条件下填料层内的实际分布情况。

为了模拟塔壁和一些随机因素造成的液体不良分布,本研究对Stoter的规整填料液体分布模型进行修正(图 15),鉴于本实验采样尺寸,将立方体单元细分为边长为4 cm的立方体。本模型立方体单元在计算横向扩散时不再是均分,而是引入变量p,代表液体从立方体单元两侧离开的分率,取值介于0~1之间,即一侧为pS,另一侧为(1-p)S,变量p满足正态分布,均值为0.5。在中心区域液体分布相对均匀,标准差偏小,而壁区液体不均匀分布严重,标准差偏大。2个区域的标准差采用实验数据来估算,从而实现规整填料液体分布的模拟。修正后的模型可以将小尺度分布不均和大尺度分布不均同时放在1个模型中考量。

|

| 图 15 液体分布模型基本原理 Fig.15 Basic principle of liquid distribution model |

| |

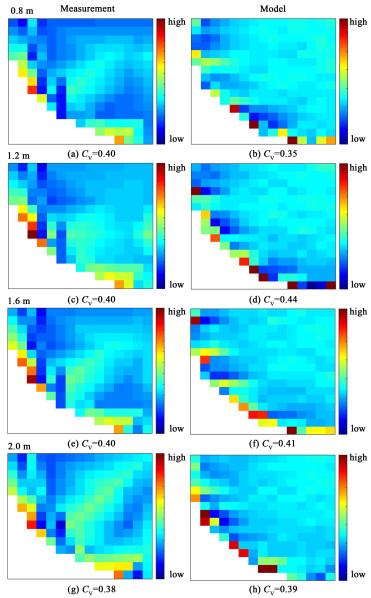

我们采用新的模型来模拟初始分布均匀、液体流量10 m3 ·h-1、无气体负载情况下250X填料不同高度下的液体分布。只要单元为立方体,其S值基本不变,参照文献[23]取0.9,事实上,这个模型的模拟结果与S值关联远没有p的方差强。以整个截面上的不均匀系数为优化目标,中心区域p的方差为0.5,中心区域为0.1。需要注意的是,由于每个单元的p值是计算机随机产生的,因此每次计算的结果并不一样。图 16为不同高度下液体分布的测量结果与模拟结果对比。不良分布的原因是随机因素,因此模拟结果中液体分布的细节不可能相同,只能看统计参数Cv值,即小尺度不良分布的情况,总的来说比较接近。本模型更重要意义在于,与实验结果一样,模拟结果中存在表征大尺度不均匀分布的色块,即模型可以预测在初始分布均匀条件下填料中会出现的大尺度不良分布。

|

| 图 16 实验与模拟结果对比 Fig.16 Comparison of experiment and simulation |

| |

壁区大尺度液体不良分布始终存在,壁区液体流量比整个截面流量的平均值高10%左右。由壁区向中心,液体分布不均匀程度逐渐减小。

波纹倾角填料波纹倾角的増大导致液体横向分布能力增加,中心区域的液体分布更为均匀,但是壁区对液体分布不均的影响面积变大。

随着气体负载的增加,液体分布逐渐恶化,但不均匀程度的增加主要集中在壁区,中心区域Cv值几乎没有变化,但是已经存在大尺度不良分布,尽管不严重。

基于实验的液体随机分布模型不仅可以预测整个截面的小尺度不良分布,还可以预测大尺度不良分布的逐步发展。针对不良分布实验存在的问题,可以应用模型指导填料结构的改进。

总的来说,壁区的不良分布比较严重,主要表现在规整填料片与塔壁或壁流圈间的缺口导致短路,另外,气体流向塔壁后折流回主体,导致气液交互作用增强,改变壁流圈来闭合缺口、改变填料端部结构减小气体阻力是解决壁区液体不良分布的方向。

| [1] |

MOORE F. Liquid and gas distribution in commercial packed towers[C]//36th Canadian Chemical Engineering Conference. 1986

|

| [2] |

OLUJIC Z, GRAAUW J D. Appearance of maldistribution in distillation columns equipped with high performance packings[J]. Chemical and Biochemical Engineering Quarterly, 1989, 3: 181-196. |

| [3] |

KISTER H Z. Distillation Troubleshooting[M]. Hoboken: John Wiley & Sons Inc, 2006.

|

| [4] |

MANNING R E, CANNON M R. Distillation improvement by control of phase channeling in packed columns[J]. Industrial & Engineering Chemistry, 1957, 49(3): 347-349. |

| [5] |

HOEK P J. Large and small scale liquid maldistribution in a packed column[D]. Netherlands: Delft University of Technology, 1983

|

| [6] |

HOEK P J, WESSELINGH J, ZUIDERWEG F. Small scale and large scale liquid maldistribution in packed columns[J]. Chemical Engineering Research \& Design, 1986, 64: 431-449. |

| [7] |

OLUJIĆ Ž, JANSEN H. Large-diameter experimental evidence on liquid (mal)distribution properties of structured packings[J]. Chemical Engineering Research and Design, 2015, 99: 2-13. DOI:10.1016/j.cherd.2015.03.003 |

| [8] |

KALBASSI M A, ZONE I. Large industrial-scale demonstration of structured packing distillation system[C]//International Congress on Process Industries. Mexico-City: AchemAmerica, 2002

|

| [9] |

CAI T, CHEN G, FITZ C, et al. Effect of bed length and vapour maldistribution on structured packing performance[J]. Chemical Engineering Research and Design, 2003, 81(1): 85-93. DOI:10.1205/026387603321158230 |

| [10] |

PAVLENKO A N, ZHUKOV V E, PECHERKIN N I, et al. Development of mixture composition maldistribution in a distillation column with structured packing[J]. Theoretical Foundations of Chemical Engineering, 2010, 44(6): 869-876. DOI:10.1134/S0040579510060060 |

| [11] |

王树楹. 现代填料塔技术指南[M]. 北京: 中国石化出版社, 1998.

|

| [12] |

KISTER H Z. Distillation Operation[M]. Newyork: McGraw-Hill Professional, 1990.

|

| [13] |

PAVLENKO A N, ZHUKOV V E, PECHERKIN N I, et al. Features of liquid mixtures separation in large-scale distillation columns with structured packing. New ideas and approaches[J]. Journal of Physics: Conference Series, 2016, 754: 042012. DOI:10.1088/1742-6596/754/4/042012 |

| [14] |

PAVLENKO A N, ZHUKOV V E, PECHERKIN N I, et al. Controlled irrigation of a structured packing as a method for increasing the efficiency of liquid mixture separation in the distillation column[J]. Journal of Physics: Conference Series, 2017, 899: 032018. DOI:10.1088/1742-6596/899/3/032018 |

| [15] |

TANNER R K, BAKER S A, WALDIE B. Effects of tilt and motion on a packed deaeration column[C]. Distillation and Absorption'92. 1992: B111-B119

|

| [16] |

OLUJIĆ Ž, VAN BAAK R, HAARING J, et al. Liquid distribution properties of conventional and high capacity structured packings[J]. Chemical Engineering Research and Design, 2006, 84(10): 867-874. DOI:10.1205/cherd05045 |

| [17] |

BOLENZ L, FISCHER F, TOYE D, et al. Determination of local fluid dynamic parameters in structured packings through X-ray tomography: Overcoming image resolution restrictions[J]. Chemical Engineering Science, 2021, 229: 115997. DOI:10.1016/j.ces.2020.115997 |

| [18] |

SCHUBERT M, BIEBERLE A, BARTHEL F, et al. Advanced tomographic techniques for flow imaging in columns with flow distribution packings[J]. Chemie Ingenieur Technik, 2011, 83(7): 979-991. DOI:10.1002/cite.201100022 |

| [19] |

SINGH R K, GALVIN J E, SUN X. Hydrodynamics of the rivulet flow over corrugated sheet used in structured packings[J]. International Journal of Greenhouse Gas Control, 2017, 64: 87-98. DOI:10.1016/j.ijggc.2017.07.005 |

| [20] |

PAVLENKO A N, VOLODIN O A, SURTAEV A S. Hydrodynamics in falling liquid films on surfaces with complex geometry[J]. Applied Thermal Engineering, 2017, 114: 1265-1274. DOI:10.1016/j.applthermaleng.2016.10.013 |

| [21] |

OLENBERG A, KENIG E Y. Numerical investigation of liquid flow morphology in structured packings[J]. Chemical Engineering Science, 2020, 219: 115559. DOI:10.1016/j.ces.2020.115559 |

| [22] |

KELLER T, EISWIRTH R, SHILKIN A, et al. Maldistribution in packed columns-new findings, old challenges[C]//10th International Conference on Distillation & Absorption 2014. 2014: 288-293

|

| [23] |

STOTER F. Modelling of Maldistribution in structured packings: From detail to column design[D]. Netherlands: Delft University of Technology, 1993

|

2024, Vol. 41

2024, Vol. 41