2. 南京膜材料产业技术研究院,南京 211800

2. Nanjing Membrane Material Industry Technology Institute Co., Ltd., Nanjing 211800, China

小孔径陶瓷超滤膜具有耐酸碱、抗腐蚀、水热稳定性强、分离精度高等优势,广泛应用于生物、医疗、食品和化工等众多领域[1-4]。α-Al2O3以其低成本的价格与优秀的性能成为制备陶瓷膜的经典材料。α-Al2O3呈现为铝离子在2/3氧离子六方紧密堆积排列的八面体间隙中有序排列的稳定结构,因此α-Al2O3的制备需要相对较高的活化能致使晶体结构重排[5]。这使得α-Al2O3的形成往往伴随着1 200 ℃以上的高温,而高温会引起晶粒尺寸与膜孔径的过度增大,从而导致α-Al2O3小孔径超滤膜的制备存在困难[6, 7]。

降低煅烧温度是制备α-Al2O3小孔径超滤膜的有效方法。溶胶凝胶法是制备陶瓷超滤膜的经典方法,反应条件温和可控、无杂质引入确保了其能在简单的反应条件下通过过程调控制备出具有目标属性的高性能材料[8]。目前已有研究人员通过对溶胶进行晶种掺杂,在低温下制备了复合陶瓷超滤膜。但晶种粒径及在溶胶中的分散性会使所制备膜材料的性质与孔径受到不利影响,甚至使得孔径分布变宽、分离性能劣化[9]。氧化铝是多晶型氧化物,其相变过程随加工技术而变化。有研究人员通过对制备工艺进行调控,采用聚合物溶胶路线低温制备了α-Al2O3粉体[10]。与颗粒溶胶路线相比,聚合溶胶路线中可控的水解过程可以影响溶胶结构,制备出尺寸小、初始能量高的胶粒[11, 12]。在煅烧过程中,大量有机物的使用也以改变相界面能的方式降低相变所需活化能,促进其后续的结晶转变[13, 14]。Bahlawane等[15]利用异丙醇铝和醋酸制备的氧化铝聚合溶胶,在950 ℃下制备了单晶相的α-Al2O3粉体。Masahiro等[16]认为聚合溶胶过程可以低温形成α-Al2O3的原因是由部分一水硬铝石状结构生成引起的。而4配位Al通过中间体5配位Al形成6配位Al似乎是形成一水硬铝石状结构的关键。Yamaguchi等[17]认为这一过程强烈依赖于羧酸种类与用量,铝离子与羧酸之间的相互作用以及晶种效应在低温α-Al2O3形成的凝胶化和煅烧过程中发挥着重要作用。Kobayashi等[18]研究了不同种类酸对α-Al2O3相转化的影响中发现醋酸对α-Al2O3的结晶过程显示出最好的促进作用。

本工作拟采用聚合溶胶路线,通过调节溶胶合成过程中醋酸的添加量从而促进α-Al2O3小孔径超滤膜的低温制备。通过调节醋酸用量控制溶胶水解与解胶过程,采用XRD、TEM与BET等表征手段,考察煅烧温度、升温速率等参数对不同醋酸添加量的凝胶粉体相变过程的影响,抑制α-Al2O3晶粒生长并促进α-Al2O3晶相转变。并通过SEM、纯水渗透性与葡聚糖截留率测试等方法对所制备的α-Al2O3小孔径超滤膜进行性能表征。

1 实验部分 1.1 实验材料仲丁醇铝(C12H27AlO3, Sigma Aldrich, 97%);乙醇(H6C2O, 亚盛化工有限公司, 分析纯);草酸(H2C2O4 ·2H2O, Sigma Aldrich, ≥99.5%);醋酸(H4C2O2, 凌峰, 分析纯)分别作为合成溶胶的原料使用。

为匹配溶胶粒径与膜层孔径,防止溶胶内渗现象发生,制备具有高分离精度与渗透性的α-Al2O3超滤膜,采用平均孔径约为30 nm的膜材料作为本研究中制备小孔径超滤膜的底膜。底膜为非对称结构的管式氧化锆膜,平均孔径约30 nm,由南京膜材料产业技术研究院有限公司提供。

1.2 实验方法 1.2.1 溶胶的制备将24.6 g仲丁醇铝与3 mL乙醇充分混合以提升仲丁醇铝的流动性。同时,取250 mL乙醇置于三口烧瓶中加热至70 ℃并打开冷却循环。将流动性提高的仲丁醇铝有机醇盐溶液滴加至已加热至70 ℃的乙醇中并搅拌1 h。滴加相对仲丁醇铝不同物质的量之比的醋酸并保温2 h后冷却待用。

1.2.2 粉体的制备将所制备的溶胶在25、70与110 ℃条件下分别干燥12 h后,取定量凝胶粉体置于中温炉中,以不同的升温速率(0.5、1.0、2.0、4.0、6.0、8.0和10 ℃ ·min-1) 加热至900、950与1 000 ℃并保温2 h后冷却待表征使用。

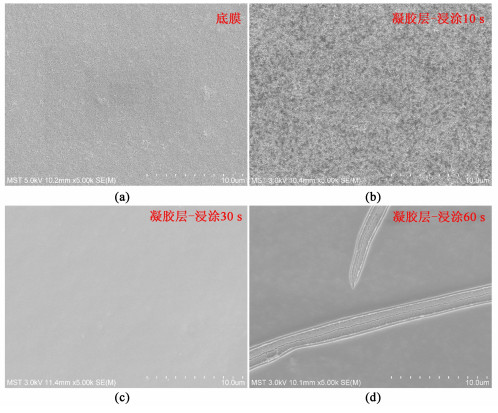

1.2.3 超滤膜的制备将所购买的底膜用去离子水煮沸进行清洁,并将干燥后的底膜在溶胶中分别浸渍不同时间(10、30和60 s)以优化完整制膜的条件。在25、70与110 ℃条件下分别烘干12 h。并将烘干的凝胶膜在中温炉中优化后的热处理条件进行煅烧后静置冷却待用。

1.3 材料表征 1.3.1 溶胶性质及其在热处理中的结构转变表征溶胶的宏观状态由数码相机拍摄;其粒径分布通过动态光散射仪(DLS, Microtrac, 17 Zetatrac, USA)进行测试;黏度通过黏度计(DV2T, Brookfield, USA)进行表征。随后,样品的XRD谱图通过Rigaku Smart Lab生产的X射线衍射仪进行测试,扫描范围为5°~70°。通过X射线衍射仪对不同温度与不同升温速率煅烧的粉体进行表征以研究热处理参数对其晶相转变过程的影响。α-Al2O3的晶粒尺寸通过Scherrer公式计算[19],其中K=0.89为形状因子,λ=0.15406 nm为Cu_Kα辐射波长,β和θ分别为衍射峰的半宽和半角。

| $ D=K \lambda /(\beta \cos \theta) $ | (1) |

α-Al2O3的体积分数(φα)测定后按式(2)[20]计算。

| $ \varphi_\alpha=\frac{I_\alpha(012)+I_\alpha(116)}{I_\alpha(012)+I_\alpha(116)+I_\gamma(100)} $ | (2) |

式(2)中:Iα为α-Al2O3衍射峰强度,Iγ为γ-Al2O3衍射峰强度。

采用透射电子显微镜(TEM, JEM9 2100F, JEOL, Japan)对微观晶体结构进行确认与验证,并通过全自动比表面及孔隙度分析仪(BET, AMI TOP 200,USA)对粉体介孔结构进行分析。

1.3.2 超滤膜的结构与性能表征超滤膜的表面形貌通过冷场发射扫描电子显微镜(FESEM; Hitachi S4800, Japan)进行表征。为了了解膜的性能,使用自制仪器在室温下测量了纯水渗透性和葡聚糖的截留率。为防止浓差极化对聚合物截留的影响,采用了大于1.5 m ·s-1的膜表面流速。进料溶液由不同相对分子质量的葡聚糖溶解在纯水中配制而成。氧化铝膜的葡聚糖截留率是通过凝胶渗透色谱法(GPC)测量进料和滤液中的葡聚糖浓度确定。根据Ferry方程[21],孔隙半径(r)、截留相对分子质量(M)与截留率(R)的关系如式(3)所示。

| $ r=\frac{0.33 M^{0.46}}{1-\sqrt{1-R}} $ | (3) |

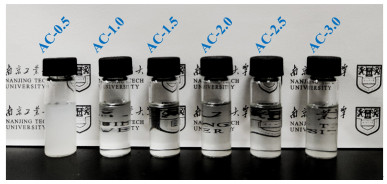

为了制备小孔径超滤膜,需要合成具有纳米级颗粒的溶胶。该溶胶制备过程将醇盐前体溶解于大量无水乙醇中,在加热后醋酸与乙醇发生酯化反应,反应生成水推动醇盐前体的水解,通过控制水解过程控制纳米溶胶粒径,以制备纳米氧化铝溶胶[22, 23]。以不同物质的量之比醋酸添加量制备的溶胶如图 1所示。从左到右依次展示为醋酸与醇铝盐物质的量之比为0.5、1.0、1.5、2.0、2.5和3.0溶胶的数码照片,在此将这些溶胶分别命名为AC-0.5、AC-1.0、AC-1.5 AC-2.0、AC-2.5和AC-3.0。

|

| 图 1 不同物质的量之比醋酸所制备溶胶的数码照片 Fig.1 The image of alumina sol fabricated by adding different mole ratios of acetic acid |

| |

从图 1中可以观察到从AC-0.5至AC-1.0,溶胶从浑浊转变为澄清。当加入少量醋酸时,醋酸与无水乙醇首先发生酯化反应,反应生成的水将促进仲丁醇铝发生水解反应形成氢氧化铝并发生团聚,因此在醋酸用量与醇铝盐物质的量之比为0.5时,形成的溶胶呈现出浑浊的状态。而随着醋酸量的增加,醋酸不仅与无水乙醇发生酯化反应促进仲丁醇铝水解形成氢氧化铝,且乙酸能够自抑制团聚与胶化过程,因此当醋酸用量与醇铝盐物质的量之比增大至1.0时,溶胶由浑浊转为澄清。

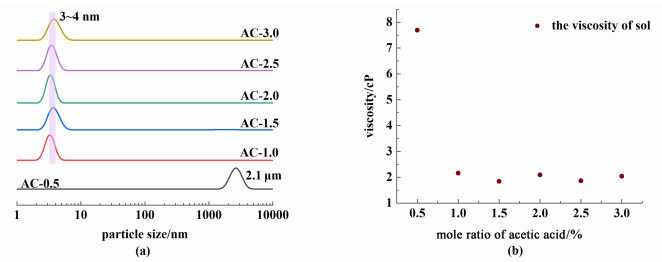

通过动态光散射仪与黏度计对所制备溶胶的粒径分布与黏度进行测试,测试结果如图 2所示。

|

| 图 2 不同摩尔比醋酸所制备溶胶的粒径分布与黏度 Fig.2 Particle size distribution and viscosity of alumina sol fabricated by adding different mole ratio of acetic acid |

| |

溶胶AC-0.5在图 2(a)中显示出较大的粒径,并在图 2(b)中展现出较高的黏度。而随醋酸用量的提升,粒径分布趋于稳定,维持在3~4 nm之间,呈现出较窄的粒径分布。同时黏度也随着醋酸的增加呈现出稳定的趋势,保持在2 cP左右。

2.2 凝胶在热处理中的结构转化将干燥后得到的凝胶粉体分别在900、950与1 000 ℃进行煅烧以对凝胶在热处理过程中的结构转变进行考察,其X射线衍射谱图分别如图 3(a)、图 3(b)和图 3(c)所示。随着煅烧温度的升高,α-Al2O3转化率逐渐上升。溶胶AC-1.5在900 ℃煅烧条件下,表现出较好的α相转化。随着温度升至950 ℃,该配比溶胶即可完成α相转变。在温度升至1 000 ℃时,所有配比的氧化铝凝胶粉体均完全转化为α相。通过X射线衍射表征可以发现调节醋酸用量对氧化铝的晶相转变过程具有影响。增加醋酸的用量会使得溶胶具有更小且更窄的粒径分布,但过量的醋酸反而会抑制晶相转变的过程。当醋酸与铝源物质的量之比为1.5条件下,所制备的溶胶在热处理过程中具有较好的相转变促进作用,可以使α-Al2O3的完全转化温度降低至950 ℃。

|

| 图 3 不同物质的量之比醋酸所制备凝胶在不同煅烧温度下的X射线衍射图谱 Fig.3 The XRD pattern of alumina gels prepared with different molar ratios of acetic acid at different calcination temperatures |

| |

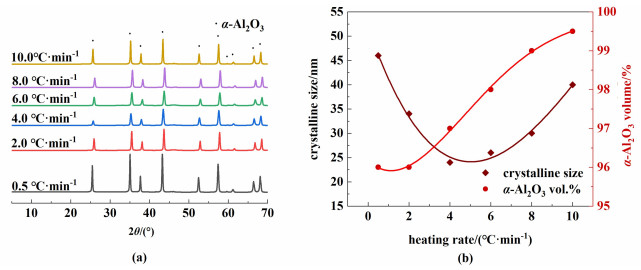

对凝胶AC-1.5在不同升温速率下的相转变与晶粒尺寸进行了考察,其结果如图 4所示。

|

| 图 4 不同升温速率对晶相转变过程的影响 Fig.4 Effect of different heating rates on crystal phase transformation process |

| |

如图 4(a)所示,随着升温速率的提高X射线衍射谱图峰强度先减弱再升高。通过计算得到其相转化率与晶粒尺寸,其结果如图 4(b)所示。在图 4(b)中,相转化率随着升温速率的提升而提升,而晶粒尺寸则随升温速率的提高先减少再增大。较快的升温速率增大了材料内部的温度梯度,提升了原子扩散与晶相转变的驱动力,减少了热处理的时间,从而抑制了晶粒的生长。在升温速率为4 ℃ ·min-1时,表现出较小的晶粒尺寸。而在更快的升温速率下,晶相转化率接近100%,相同的保温时间反而促进了晶粒的生长使得晶粒尺寸提升。

采用AC-1.5凝胶粉体在950 ℃下煅烧后得到如图 5(a)所示的粉体。对该粉体采用全自动比表面及孔隙度分析仪对粉体的介孔分布进行表征,其结果如图 5(b)所示。其孔径分布小于15 nm,平均孔径约为10 nm。采用透射扫描电镜对其晶相结构进行确认,从图 5(c)中可以看到其晶格条纹间距分别为0.251与0.235 nm,这与α-Al2O3的(110)和(214)晶格面的晶格条间距具相同。通过这些研究可以确定,采用AC-1.5溶胶在4 ℃ ·min-1升至950 ℃后保温2 h的条件可以制备有利于制备具有良好结晶度的介孔材料。

|

| 图 5 所制备α-Al2O3的晶相与介孔分布 Fig.5 Crystal phase and mesopore distribution of the prepared α-alumina |

| |

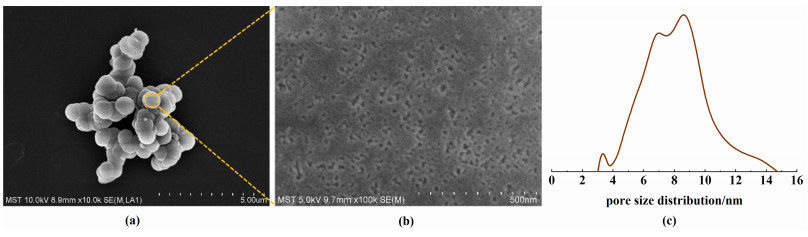

以平均孔径约为30 nm的氧化锆膜作为底膜,该底膜如图 6(a)所示。由图 6(a)可见,底膜表面平整、孔隙均匀,利于制备超薄的分离顶层。通过浸渍提拉法将膜管浸渍于溶胶中,通过干燥的浸渍时间分别为10、30和60 s的凝胶膜分别如图 6(b)、图 6 (c)与图 6(d)所示。当浸渍时间为10 s时,凝胶膜呈现出不完整的状态;随着浸渍时间增加值30 s,凝胶膜完整且平滑;当浸渍时间增加至60 s时,随着浸渍时间增长膜面厚度增加,受干燥收缩应力的影响膜面发生开裂。

|

| 图 6 底膜的形貌表征与凝胶膜的制备条件考察 Fig.6 Morphological of sublayer and investigation of defect-free gel layer preparation condition |

| |

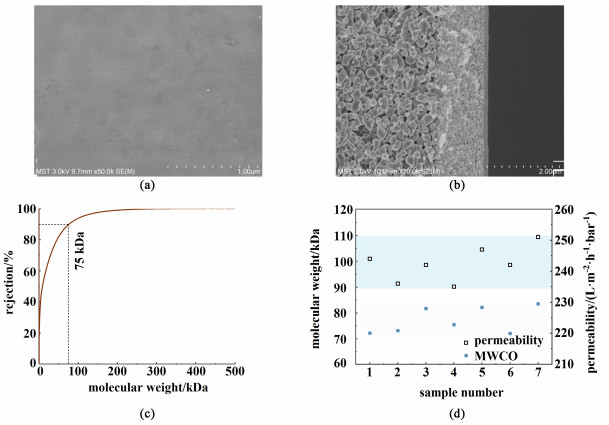

将浸渍时间为30 s且经干燥的凝胶膜在950 ℃下以4 ℃ ·min-1的升温速率进行煅烧并进行性能表征。如图 7(a)和图 7(b)所示,所制备的α-Al2O3超滤膜膜面完整与厚度约为140 nm的超薄膜层。通过实验室自制装置对其渗透性能与截留性能进行表征,其结果如图 7(c)和图 7 (d)所示。图 7(c)展示了其截留性能,该膜对葡聚糖的截留相对分子质量约为75 kDa,通过Ferry方程计算,其平均孔径约为11 nm。在图 7(d)中展示了其渗透性与截留性能的重复性,该膜具有较高的纯水渗透性,约为250 L ·m-2 ·h-1 ·bar-1,并具有较好的截留稳定性。与文献中研究对比,通过该方法可在低温下制备具有小孔径与高渗透性的α-Al2O3超滤膜(表 1)。

|

| 图 7 α-Al2O3超滤膜的结构与性能研究 Fig.7 Research on the structure and performance of α-Al2O3 ultrafiltration membrane |

| |

本研究通过聚合溶胶路线制备了具有高渗透性的α-Al2O3超滤膜。通过考察溶胶制备工艺影响其后续热处理过程中的结构转变,并对热处理参数进行优化,在950 ℃的低温下制备了α-Al2O3。所制备的粉体表现出较小的晶粒尺寸与较小的介孔尺寸。制备出的α-Al2O3超滤膜厚度仅约140 nm,纯水渗透率高达250 L ·m-2 ·h-1 ·bar-1,截留相对分子质量约为75 kDa。

| [1] |

YANAR N, KALLEM P, SON M, et al. A New era of water treatment technologies: 3D printing for membranes[J]. Journal of Industrial and Engineering Chemistry, 2020, 91: 1-14. DOI:10.1016/j.jiec.2020.07.043 |

| [2] |

周建敏, 李非, 费莉婷, 等. 纳米粒子/氧化石墨烯改性复合膜制备及其分离性能研究[J]. 化学工业与工程, 2023, 40(2): 104-113. ZHOU Jianmin, LI Fei, FEI Liting, et al. Preparation and separation performance of nanoparticles/graphene oxide modified composite membrane[J]. Chemical Industry and Engineering, 2023, 40(2): 104-113. DOI:10.13353/j.issn.1004.9533.20210840 (in Chinese) |

| [3] |

姚增光, 杨焯, 吴洪, 等. 高通量、抗污染油水分离膜的研究进展[J]. 化学工业与工程, 2023, 40(3): 2-12. YAO Zengguang, YANG Zhuo, WU Hong, et al. Progress in research on high-flux and antifouling membranes for oil-water separation[J]. Chemical Industry and Engineering, 2023, 40(3): 2-12. DOI:10.13353/j.issn.1004.9533.20230174 (in Chinese) |

| [4] |

范益群, 邢卫红. 陶瓷膜表面性质研究进展[J]. 膜科学与技术, 2013, 33(5): 1-7. FAN Yiqun, XING Weihong. Progress in research on surface properties of ceramic membranes[J]. Membrane Science and Technology, 2013, 33(5): 1-7. (in Chinese) |

| [5] |

MAO H, BU J, DA X, et al. High-performance self-cleaning piezoelectric membrane integrated with in situ ultrasound for wastewater treatment[J]. Journal of the European Ceramic Society, 2020, 40(10): 3632-3641. DOI:10.1016/j.jeurceramsoc.2020.04.003 |

| [6] |

LEVIN I, BRANDON D. Metastable alumina polymorphs: Crystal structures and transition sequences[J]. Journal of the American Ceramic Society, 1998, 81(8): 1995-2012. DOI:10.1111/j.1151-2916.1998.tb02581.x |

| [7] |

李泊源, 朱士贞, 王康, 等. 氧化铝煅烧温度对丙烷脱氢催化剂性能的影响[J]. 化学工业与工程, 2022, 39(1): 33-39. LI Boyuan, ZHU Shizhen, WANG Kang, et al. Effect of calcination temperature of alumina on performance of propane dehydrogenation catalysts[J]. Chemical Industry and Engineering, 2022, 39(1): 33-39. DOI:10.13353/j.issn.1004.9533.20210120 (in Chinese) |

| [8] |

牛海超, 王为. 由铝-空气电池放电产物制备单分散纳米α-Al2O3[J]. 化学工业与工程, 2017, 34(4): 39-43. NIU Haichao, WANG Wei. Preparation of monodisperse α-Al2O3 by aluminum-air battery discharge product[J]. Chemical Industry and Engineering, 2017, 34(4): 39-43. DOI:10.13353/j.issn.1004.9533.20151103 (in Chinese) |

| [9] |

SHI W, YANG C, QIU M, et al. A new method for preparing α-alumina ultrafiltration membrane at low sintering temperature[J]. Journal of Membrane Science, 2022, 642: 119992. DOI:10.1016/j.memsci.2021.119992 |

| [10] |

LI H, WANG X. Phase control in inorganic nanocrystals through finely tuned growth at an ultrathin scale[J]. Accounts of Chemical Research, 2019, 52(3): 780-790. DOI:10.1021/acs.accounts.8b00645 |

| [11] |

KIM H N, LEE S K. Effect of particle size on phase transitions in metastable alumina nanoparticles: A view from high-resolution solid-state 27Al NMR study[J]. American Mineralogist, 2013, 98(7): 1198-1210. DOI:10.2138/am.2013.4364 |

| [12] |

RIVERO-ANTÚNEZ P, CANO-CRESPO R, SÁNCHEZ-BAJO F, et al. Reactive SPS for sol-gel alumina samples: Structure, sintering behavior, and mechanical properties[J]. Journal of the European Ceramic Society, 2021, 41(11): 5548-5557. DOI:10.1016/j.jeurceramsoc.2021.04.060 |

| [13] |

魏炎斌, 徐本军, 罗弦, 等. 高温原位XRD法研究含硅杂质TiO2的煅烧相变机理[J]. 化学工业与工程, 2019, 36(3): 8-15. WEI Yanbin, XU Benjun, LUO Xian, et al. Phase transition mechanism of calcined titanium dioxide containing silicon by high temperature In-situ X-ray diffraction[J]. Chemical Industry and Engineering, 2019, 36(3): 8-15. DOI:10.13353/j.issn.1004.9533.20181025 (in Chinese) |

| [14] |

CHEN H, REN B, MA Q, et al. Low-temperature preparation of α-Al2O3 with the assistance of seeding a novel hydroxyl aluminum oxalate[J]. Ceramics International, 2023, 49(11): 17305-17312. DOI:10.1016/j.ceramint.2023.02.097 |

| [15] |

BAHLAWANE N, WATANABE T. New Sol-gel route for the preparation of pure α-alumina at 950 ℃[J]. Journal of the American Ceramic Society, 2000, 83(9): 2324-2326. DOI:10.1111/j.1151-2916.2000.tb01556.x |

| [16] |

HIDA M, YAMAGUCHI T, FUJITA T, et al. Low-temperature formation of α-alumina from polyhydroxoaluminum-lactic acid composite gels[J]. Journal of the Ceramic Society of Japan, 2005, 113(1315): 226-231. DOI:10.2109/jcersj.113.226 |

| [17] |

YAMAGUCHI T, MUKOUYAMA N, FUJITA T, et al. Low-temperature formation of α-alumina from various polyhydroxoaluminum-hydroxy acid composite gels[J]. Ceramics International, 2011, 37(1): 201-206. DOI:10.1016/j.ceramint.2010.08.035 |

| [18] |

KOBAYASHI Y, YAMAMURA K, YASUDA Y, et al. Effect of peptiser species on crystallisation of alumina gel produced by sol-gel process[J]. Advances in Applied Ceramics, 2017, 116(5): 248-253. DOI:10.1080/17436753.2017.1285974 |

| [19] |

YANG C, WEN J, CHEN X, et al. Modified hydrothermal treatment route for high-yield preparation of nanosized ZrO2[J]. Ceramics International, 2020, 46(12): 19807-19814. DOI:10.1016/j.ceramint.2020.05.022 |

| [20] |

SHI W, HU X, QIU M, et al. Low temperature preparation of high-flux α-alumina tight ultrafiltration membrane by modified Co-sintering process[J]. Separation and Purification Technology, 2022, 122524. |

| [21] |

QI T, CHEN X, SHI W, et al. Fouling behavior of nanoporous ceramic membranes in the filtration of oligosaccharides at different temperatures[J]. Separation and Purification Technology, 2021, 278: 119589. DOI:10.1016/j.seppur.2021.119589 |

| [22] |

ZHANG Y, ZHANG Y, LI R, et al. Synthesis of ZrB2-SiC composite powders by sol-gel method using acetic acid as chemical modifier[J]. Journal of the Taiwan Institute of Chemical Engineers, 2015, 46: 200-204. DOI:10.1016/j.jtice.2014.09.022 |

| [23] |

REZGUI S, GATES B C. Control of magnesia-alumina properties by acetic acid in Sol-gel synthesis[J]. Journal of Non-Crystalline Solids, 1997, 210(2/3): 287-297. |

| [24] |

YAN Q, QIU M, CHEN X, et al. Ultrasound assisted synthesis of size-controlled aqueous colloids for the fabrication of nanoporous zirconia membrane[J]. Frontiers in Chemistry, 2019, 7: 337. DOI:10.3389/fchem.2019.00337 |

| [25] |

CHEN X, ZOU D, LIN Y, et al. Enhanced performance arising from low-temperature preparation of α-alumina membranes via titania doping assisted Sol-gel method[J]. Journal of Membrane Science, 2018, 559: 19-27. DOI:10.1016/j.memsci.2018.04.032 |

| [26] |

LIN Y, CAI Y, DRIOLI E, et al. Enhancing mechanical and photocatalytic performances on TiO2/Ti composite ultrafiltration membranes via Ag doping method[J]. Separation and Purification Technology, 2015, 145: 29-38. DOI:10.1016/j.seppur.2015.02.024 |

| [27] |

MAO H, QIU M, CHEN X, et al. Fabrication and in situ fouling mitigation of a supported carbon nanotube/γ-alumina ultrafiltration membrane[J]. Journal of Membrane Science, 2018, 550: 26-35. DOI:10.1016/j.memsci.2017.12.050 |

| [28] |

ZOU D, CHEN X, QIU M, et al. Flux-enhanced α-alumina tight ultrafiltration membranes for effective treatment of dye/salt wastewater at high temperatures[J]. Separation and Purification Technology, 2019, 215: 143-154. DOI:10.1016/j.seppur.2018.12.063 |

2024, Vol. 41

2024, Vol. 41