石油作为一种不可再生资源,在国民经济生活中占据极其重要的地位。随着经济社会的发展,人们对于石油资源的需求逐年增加,但其储量却不断减少。为了使油藏恢复压力,提高产量和采收率,在石油开采过程中通常采用注水方式,导致采出物中常含有大量的水,为了保证石油加工与生产的顺利进行,需要通过分离设备实现油水分离[1-3]。目前在众多油水分离器类型中,由于重力式分离器具有结构简单,制作成本低,设备维护便利等优点,除了应用到石油开发和加工过程外,在化工、航空航天、环境保护等生产领域也应用广泛。

重力式分离器通过加入内构件稳定流体流动、增大流体沉降面积、提高流体聚结效果,进而使不同密度的两相或多相物质在分离器内实现连续分离。内部构件主要包括入口构件、整流构件和聚结构件等。不同结构的内构件对混合物的作用机理不同,因此装配不同内构件的分离器效率会有较大差异[4-6]。分离效果归根结底取决于油水的流动特性,而流动特性又与分离器的结构和流体物性以及操作参数密切相关。目前,对于分离器流动特性的研究主要包括实验研究和计算流体力学(CFD)研究,其中CFD方法不仅能够降低研究成本,随着计算机运算速度的提高,还能显著缩短研究周期,已然成为科学研究的重要手段[7-9]。

近年来,为了提高重力式油水分离器的分离性能,国内外学者通过数值模拟和实验研究方法对其进行了大量的研究。詹敏等[10]通过室内实验与数值模拟相结合的方法研究了3种聚结构件在管道中的油滴聚结的变化情况,得出了聚结板的板间距为20 mm、板长为1 m左右时,油滴聚并效果最好;张黎明等[11]设计了可调节式重力分离器系统,对分离器外形和内部构件进行优化设计,结果表明:分离器内不加装聚结构件时水出口含油率主要与进口流量有关,与入口油相浓度关系不大。加装不同的聚结构件后,得到4块聚结板的聚结分离效果依次为A、C、B、D聚结板;陆耀军等[12]采用粒子图象测速(PIV)与停留时间分布(RTD)检测技术对一种重力式油水分离结构优化设备的流动特性进行模拟实验研究,结果表明:引入新型稳流与聚结构件,大大改进了设备中的流动条件,使流场分布更加均匀稳定;吕宇玲等[13]采用Fluent软件的Standard κ-ε湍流模型和Mixture模型,分析了6种不同聚结构件下的分离器内部速度矢量和流场,结果表明:蛇形板相向聚结构件以及斜板交错搭接聚结构件具有较好的油水分离特性。

综上所述,可以发现国内外学者研究的分离器大多都为横截面较大的圆筒形或矩形分离器,而对于小直径分离器,由于壁面对于分离器内流体和分离效率的影响相比于前人所研究的大直径分离器明显要大,适用于大直径分离器内部构件特别是聚结构件很可能不适用于小直径的管式分离器。为了探究适合管式分离器的聚结构件结构,本研究拟采用数值模拟的方法对正V形斜板、倒V形斜板、传统斜板及蛇形背向折板4种类型聚结构件进行对比分析,以确定最佳的聚结构件形式,并对该最适宜构件的结构参数进行优化。期望研究内容及结论能够为管式分离器的工程应用和结构设计提供一定的技术支持。

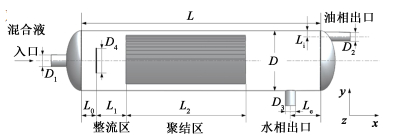

1 数值模拟 1.1 几何模型设计本研究所研究的重力式分离器几何结构如图 1所示,分离器采用中心轴向直管入口,内构件由圆形整流挡板、聚结构件组成。详细参数如表 1所示。

|

| 图 1 重力式分离器几何模型 Fig.1 Geometric model of gravity separator |

| |

| 符号 | 参数 | 数值/mm |

| L | 分离器长度 | 800 |

| D | 分离器内径 | 200 |

| D1 | 入口管内径 | 40 |

| D2 | 油出口管内径 | 30 |

| D3 | 水出口管内径 | 35 |

| D4 | 整流挡板内径 | 40 |

| L0 | 挡板与封头间距 | 100 |

| L1 | 整流区长度 | 100 |

| L2 | 聚结区长度 | 400 |

| Li | 油相出口管位置 | 20 |

| Le | 水相出口管位置 | 100 |

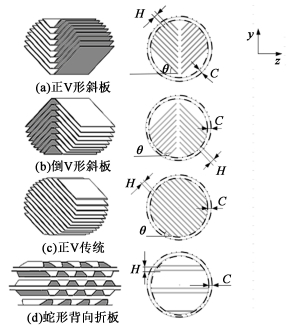

本研究采用4种不同板形的聚结构件(如图 2所示),分别为正V形斜板、倒V形斜板、传统斜板以及蛇形背向折板,其主要结构尺寸见表 2。通过对比不同类型分离构件下的流动特性和分离效果,确定适合于管式分离器的相对最适宜分离器类型。

|

| 图 2 不同聚结构件结构 Fig.2 Different structure of coalescers |

| |

| 结构 | 板间距H/ mm | 板壁间距/ mm | 板倾斜角θ/ (°) |

| 正V形斜板 | 10 | 10 | 45 |

| 倒V形斜板 | 10 | 10 | 135 |

| 传统斜板 | 10 | 10 | 45 |

| 蛇形背向折板 | 10 | 10 | 0 |

通过ANSYS Fluent软件模拟油水两相在分离器内的分离效果,由于研究对象为油水两相流所以采用多相流方程中Mixture模型;并且油水两相流为在分离器内部流动,通过计算入口构件处的入流雷诺数可知,研究的入口流速在0.05~0.35 m·s-1范围内,内流多数流动均为湍流,故选择Standard κ-ε湍流模型进行两相浓度分布及流动特性计算。同时,吕宇玲[13]、王晓静[14]、倪玲英[15]等学者均采用Standard κ-ε模型对加入不同内构件和不同结构参数下的分离器内流场进行三维数值模拟,其结果均表明该模型适合于分离器的流场模拟。由于油水混合物为不可压缩液体,压力和速度耦合采用SIMPLEC算法,体积分数差分格式为QUICK,压力差分格式为PRESTO,离散格式皆为二阶迎风。工作介质采用煤油和水按体积比1∶4混合得到,其中水相介质密度为998.2 kg·m-3,黏度为1.003×10-3 Pa·s;油相介质密度为780 kg·m-3,黏度为2.4×10-3 Pa·s,油为分散相,本工作所要进行的后续实验研究,所要用到的实际油水混合物的平均粒径为150 μm左右,为了使模拟和后期的实验工况相一致,选用油滴粒径为150 μm,体积分数为20%。模拟入口边界条件为速度入口,根据入口流量计算两相的停留时间,两相出口边界均设置为自由流,重相出口流量占进口流量比例为80%,轻相出口流量占进口流量比例为20%。

1.3 CFD模型方程湍流方程采用Standard κ-ε模型,其湍流动能κ与湍流耗散率ε的控制方程分别为公式(1)和公式(2)。

| $\begin{gathered}\frac{\partial\left(\rho_{\mathrm{m}} k\right)}{\partial t}+\frac{\partial\left(\mu_i \rho_{\mathrm{m}} k\right)}{\partial x_i}= \\ \frac{\partial}{\partial x_j}\left[\left(\mu+\frac{\mu_{\mathrm{t}}}{\mu_{\mathrm{v}}}\right) \frac{\partial k}{\partial x_j}\right]+G_{\mathrm{k}}+G_{\mathrm{b}}+\rho_{\mathrm{m}} \varepsilon\end{gathered}$ | (1) |

| $\begin{gathered}\frac{\partial\left(\rho_{\mathrm{m}} \varepsilon\right)}{\partial t}+\frac{\partial\left(\mu_i \rho_{\mathrm{m}} \varepsilon\right)}{\partial x_i}=\frac{\partial}{\partial x_j}\left[\left(\mu+\frac{\mu_{\mathrm{t}}}{\sigma_{\varepsilon}}\right) \frac{\partial \varepsilon}{\partial x_j}\right]+ \\ \rho_{\mathrm{m}} C_1 E \varepsilon-\rho_{\mathrm{m}} C_2 \frac{\varepsilon^2}{k+\sqrt{\varepsilon \mu_{\mathrm{v}}}}+C_{1 \varepsilon} \frac{\varepsilon}{k} C_{3 \varepsilon} G_{\mathrm{b}}\end{gathered}$ | (2) |

式(1)和式(2)中:ρm为混合物密度;Gk是由平均速度梯度引起的湍动能产生项;Gb是由于浮力影响引起的湍动能产生项;μv为运动黏度;σk,σε分别为湍动能和湍流耗散率对应的普朗特数,取值分别为1.0与1.2。

Mixture模型的控制方程如公式(3)和公式(4)所示[16]。

| $\frac{\partial}{\partial t}\left(\rho_{\mathrm{m}} k\right)+\nabla\left(\rho_{\mathrm{m}} \nu k\right)=\nabla\left[\frac{\mu_{\mathrm{v}}}{\sigma_{\mathrm{k}}} \nabla k\right]+G_{\mathrm{k}}-\rho_{\mathrm{m}} \varepsilon$ | (3) |

| $\begin{gathered}\frac{\partial}{\partial t}\left(\rho_{\mathrm{m}} \varepsilon\right)+\nabla\left(\rho_{\mathrm{m}} \nu k\right)=\nabla\left[\frac{\mu_{\mathrm{v}}}{\sigma_{\mathrm{k}}} \nabla \varepsilon\right]+ \\ \frac{\varepsilon}{k}\left(C_{1 \varepsilon} G_{\mathrm{k}}-C_{2 \varepsilon} \rho_{\mathrm{m}} \varepsilon\right)\end{gathered}$ | (4) |

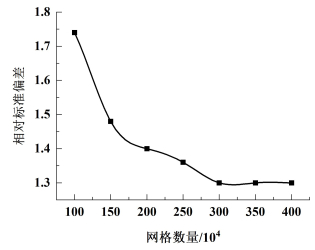

为消除网格尺寸对计算结果的影响,本研究针对不同结构形式聚结构件下的分离器模拟利用ICEM CFD软件划分了多种数量不同的非结构化网格(四面体网格),得到了分离器横截面上速度相对标准偏差[17]与网格数量的关系,利用该关系来确定模拟计算所需要的适宜网格数量。相对标准偏差可以评价内部流场均匀性程度,相对标准偏差值越小,分离器内流场的均匀性就越好,更有利于提高油水两相的分离效率。正V型分离构件在进口流速0.2 m·s-1情况下的相对标准偏差与网格数量的关系如图 3所示,图中速度数据取自距封头与筒体连接面x=250 mm处横截面。为提高计算精确性,在划分网格时对分离器不同位置进行网格加密处理,如表 3所示。

|

| 图 3 网格数量与相对标准偏差关系 Fig.3 Relationship between grid number and relative standard deviation |

| |

| mesh size | value |

| global mesh size | 8.0 |

| rectifier baffle | 6.0 |

| coalescer | 6.0 |

| inlet | 4.0 |

| the water outlet | 4.0 |

| the oil outlet | 4.0 |

由图 3可以看出,随着网格数量的增加,相对标准偏差值下降速度逐渐减少,证明网格数量对于流动计算的影响逐渐降低,当网格数量增加到300×104时,其相对标准偏差数值几乎趋于定值,说明在网格数量≥300×104时,网格数量在该范围内对于计算结果无影响。对于其他入口流速和聚结构件工况也得到相应的适宜网格数量,为保证计算的网格无关性,本研究采用的网格数量均保持在300×104以上。

2 结果与讨论 2.1 实验与模拟对比文献[18]采用的分离构件为蛇形背向折板聚结构件,通过实验方法测量了不同入口流速(0.5、1.0和1.5 m·s-1)条件下对水相出口、油相出口含油率的影响。本研究选用蛇形背向折板的结构形式以及入口流速、进口油质量分数(5%)和边界条件与文献[18]设置相同。为了验证模拟结果的可靠性和准确性,本研究将模拟结果与文献[18]的实验结果进行对比。图 4为本研究模拟结果数据与文献[18]实验结果的对比。

|

| 图 4 数值模拟与实验结果对比 Fig.4 Comparison between numerical simulation results and experimental results |

| |

由图 4可以看出本研究油相出口含油率随入口流速的变化规律与文献相应的变化规律相近似,均随着入口流速的增大而降低,数值模拟结果的油相出口含油率比文献实验结果高14.3%~17.4%。造成两者结果偏差的原因为:(1)文献[18]实验采用的油滴粒径与本研究采用的粒径两者存在本质差异,实验中的油滴粒径是按一定规律分布的平均粒径,各油滴粒径是变化的,而模拟过程中设置的油滴粒径为均匀值,所有粒径是相同的。由于实验中油滴粒径大小不同,导致油滴的浮升速度不同。在不同粒径油滴之间形成较大的剪切力,对油滴产生破碎作用,影响分离效果;(2)模拟过程中入流采用均匀速度入口,入口管内流体呈现活塞流。而实验状态下的入流为中心流速高靠近管壁低的泊肃叶流,导致入口区域产生较强的冲击、卷吸作用,速度均匀性变差,降低了油水分离效果;(3)文献[18]实验采用的蛇形背向折板聚结构件缺乏具体的结构尺寸,而本研究模拟的蛇形背向折板聚结构件采用的是一组优选的结构参数,可能与实验相比具有更佳的聚结效果。以上3方面因素是导致模拟和实验产生偏差的本质原因。模拟和实验的对比结果可以表明本研究的模拟方法是可行的,计算结果是可靠的。

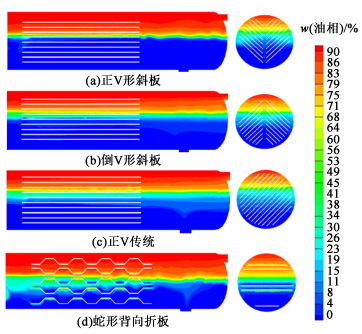

2.2 各种聚结构件浓度场对比为了得到不同聚结构件对油水混合液分离效果的影响,本工作针对图 2所示的4种聚结构件在保持边界条件一致的前提下(进口流速0.2 m·s-1)对分离器内油水两相的分布情况进行了模拟计算。4种构件下分离器纵截面和横截面内油相浓度分布分别如图 5所示。由于正V型与倒V型聚结构件在通过y坐标轴的纵截面内无构件,为了显示层板间浓度分布,对于这2种构件的纵截面选取的是通过坐标轴z=15 mm位置并与平面yox平行的截面,其余2种构件的纵截面均取通过轴线的截面即平面yox。而各种构件的横截面均取x=600 mm处的截面。

|

| 图 5 4种聚结构件纵截面与横截面浓度分布 Fig.5 Vertical section and cross section concentration distribution of four kinds of coalescence structure |

| |

由图 5可知,在稳态运行条件下,各种构件的油相浓度分布沿轴向波动不大,相比而言,蛇形背向折板浓度沿轴向分布具有一定波动,在构件入口上游附近和折板波峰位置相对明显。形成这种浓度分布结果的原因是,前3种构件沿分离器轴向形状是相同的,进而在稳态情况下,速度分布和浓度分布差别很小,而第4种构件相邻折板波峰和波谷彼此对应,导致板间流道沿轴向出现缩放结构,相应的流动状况出现差异,进而形成了一定的浓度波动,对于每块折板而言,波峰位置轻相(油)浓度较大而波谷位置重相(水)的浓度加大,油相沿折板下表面上浮,水相沿折板上表面下沉,进而形成了波峰位置轻相(油)浓度较大而波谷位置重相(水)的浓度加大现象;沿着竖直方向,4种构件浓度分布明显不同,主要是轻重相分界区域竖直范围不同,其中正V形斜板范围最小,而蛇形背向折板范围最大,其余2种构件分界范围居中。为了定量揭示4种构件油水分界区域竖直范围情况,本研究将油水分界区域竖直范围定义为油相浓度为10%~90%所对应的竖直高度范围,简称分界高度。计算得到4种构件对应的分界高度分别为30、52、60和70 mm,该结果与前面的定性分析结果规律相同。形成这种分布规律的原因是前3种构件均属于斜板结构,油水两相在倾斜方向可以对流流动,强化了两相的分离,进而导致了分界高度较小,其中正V形斜板的油相斜向上两侧流动,沿两侧周边环隙区域流向顶部,而倒V形斜板油相斜向上流向中间,沿中间通道流向顶部,两侧环隙流道面积要大于中间流道面积,从而更有利于油水的快速分离。蛇形背向折板整体与轴线平行,在其轴向长度范围内相邻板间的油水两相没有接触,仅在构件进出口位置附近产生分离扩散,从而影响了两相在空间上的分离速度。

从横截面(x=600 mm)浓度分布图可以看出,在竖直方向油相的浓度分布与前述纵截面浓度分布分析结果是对应的,不同之处表现在水平方向浓度分布与构件结构存在较大的关联性。比如正V形斜板,重相斜向下流向中间流道,导致水的浓度呈扇形状向下增大,而倒V形斜板水的浓度由两侧环隙向中间流道区域逐步增大,这种分布特征为重相的出口方位设置提供了一定的参考依据。

2.3 进口流速对不同聚结构件的影响进口流速决定油水两相在分离器筒体内的流动状态,进而影响两相的速度分布和浓度分布,同时决定了油水混合液的停留时间以及分离器在达到分离要求情况下所需筒体的长度或给定长度下的分离效率。

通过分析不同进口流速下各种聚结构件所形成的浓度场差异,有助于确定分离构件适宜的操作参数,并为管式分离器选择最佳聚结构件提供依据。由前面的分析可知,根据油相出口含油率,正V形斜板和倒V形斜板具有较好的分离效果,但在不同进口流速下这种结论是否存在,有必要在较大的流速范围内对各种聚结构件进行对比分析。在进口流速(0.05~0.35 m·s-1)范围内,本节采用与前述一致的边界条件对各种构件进行模拟,根据油出口的含油率评价各种构件的分离效果。不同分离构件分离器油相出口含油率随进口流速的变化关系,如图 6所示。

|

| 图 6 油相出口含油率随进口流速变化关系 Fig.6 The relationship between oil content at the outlet of oil phase and inlet flow rate |

| |

由图 6整体来看,随着流速的增大4种聚结构件的油相出口含油率均逐渐减小,并且变化趋势相同,意味着油相出口含油率随着流速的增大而逐渐减小。在本研究轻相出口管尺寸和位置条件下,对比4种构件的曲线可以发现,正V形斜板聚结构件在整个流速范围内均保持着较高分离效果,传统形斜板构件最差,蛇形背向波纹板和倒V形聚结板分别位列2、3位,由此可以看出,正V形斜板在小直径分离器是优选的聚结构件形式。观察前面的纵截面和横截面浓度分布(图 5)对比可知,在聚结构件区域油水两相的分界高度大小并不能完全代表分离效果好坏,主要还要看出口管位置处的浓度分布状况,若能保证出口位置具有较高的油相或水相浓度即可获得较好的分离效果。由上述分析可知,分离器的分离效果不仅取决于聚结构件的结构形式,也与出口管设置密切相关。

3 正V形斜板结构参数对油出口含油率的影响由前面的分析已知,正V形斜板具有良好的分离性能,为了探究该种构件结构参数对分离性能的影响规律,为该种构件的优化设计提供技术支持,本研究选取了构件与壁面间隙以及构件斜板倾斜角度2个重要参数进行了相应研究。

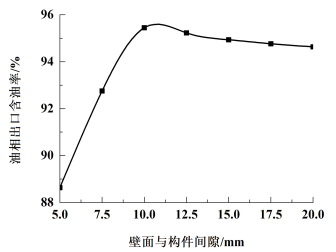

3.1 构件与壁面间隙的影响构件与壁面间隙决定了油相上升的通道面积,影响轻相上升速度以及构件范围内的流速场和浓度场。为了得到构件与壁面间隙对分离效果的影响规律,本研究在C=5~20 mm范围内以2.5 mm为递增值选取了7个间隙值,建立了相应的7种分离器模型,在进口流速0.2 m·s-1情况下,得到油相出口含油率随间隙变化规律(边界条件保持与前述内容一致),如图 7所示。

|

| 图 7 壁面和构件间隙与油相出口含油率的关系 Fig.7 The relationship between wall and component clearance and oil content at the outlet of oil phase |

| |

由图 7可知,在间距为5 mm时,可以发现其油水分离效果较弱,由于构件与壁面之间间距过小,油相上浮空间过小,不能顺利通过两侧流道向上流动,影响了高浓度油层厚度,导致分离器的油相出口含油率降低。当构件与壁面间距逐渐增大时,会给分离器带来两方面的影响:(1)其增大了油相上浮空间,油相会快速上浮到顶部,有利于轻重相的分离;(2)聚结构件的体积减少,降低了油水的有效沉降面积,会降低油相出口含油率。因此改变构件与壁面间隙会给分离效果带来正反两方面的影响,存在1个最适宜的间隙值。从图 7可以看出,在构件与壁面间距为10 mm(C/D=0.05)时,其油相出口含油率最高,分离器油水分离效果最佳。

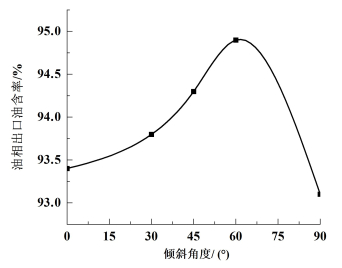

3.2 斜板倾斜角度θ的影响斜板倾斜角度影响油水沉降面积以及油水在横截面内的运动速度,进而对分离器的分离效果带来影响。为了确定该参数对于油相出口含油率的影响规律,得到分离效果最适宜对应的斜板角度,本研究选取5个倾斜角度值(θ=0°, 30°, 45°, 60°和90°),在进口流速0.2 m·s-1条件下得到分离器油相出口含油率随倾斜角度变化关系,如图 8所示。

|

| 图 8 正V型斜板倾斜角度与油相出口含油率的关系 Fig.8 The relationship between inclination angle and oil content at the outlet of oil phase of positive V-shaped inclined plate |

| |

由图 8可以清楚的观察到,随着倾斜角度的增大,其油相出口含油率逐渐增大,这是由于倾斜角度的增大,对于油水两相在壁面处重力法向分力减小,摩擦阻力降低,具有较快的上升和下降速度,便于分离,但同时也使油水的沉降面积减小,影响轻重两相的分离效率,因此斜板倾斜角度对于分离器的分离效果同样存在2个不同方面的影响,存在1个最适宜角度。对于本研究所研究的结构和流动条件,该最适宜角度约为60°。

4 结论采用CFD方法对比分析了4种聚结构件下分离器油相出口含油率以及正V形聚结构件结构参数对油相出口含油率的影响规律,得到以下结论。

(1) 在管式油水分离器中,在入口流速0.05~0.35 m·s-1范围内,正V形斜板具有最好的油相出口含油率,蛇形背向折板、倒V形斜板分别位于第2、3位,传统斜板最差。

(2) 4种类型聚结构件在分离器内的分界高度从小到大的顺序为:正V形斜板、倒V形斜板、传统斜板和蛇形背向折板。

(3) 正V形斜板与筒壁的间隙(C)和倾斜角度(θ)对分离器的油相出口含油率具有正反两方面的影响,在本研究分离器构件和流动条件下,其油相出口含油率效果最适宜所对应的参数数值分别为C/D=0.05和θ=60°。

(4) 在管式分离器内,正V形斜板是一种优选的聚结构件形式,其出口的设置会对分离效果有所影响,需要进一步研究。

| [1] |

李莹莹. 中国石油发展现状、问题与前景分析[J]. 中国能源, 2010, 32(12): 17-20. LI Yingying. Current situations, problems and prospects of oil development in China[J]. Energy of China, 2010, 32(12): 17-20. (in Chinese) |

| [2] |

吕进, 康勇, 王泽鹏, 等. 油田油水分离技术及设备研究进展[J]. 石油化工设备, 2019, 48(5): 69-75. LÜ Jin, KANG Yong, WANG Zepeng, et al. Research progress of oil-water separation technology and equipment in oilfield[J]. Petro-Chemical Equipment, 2019, 48(5): 69-75. (in Chinese) |

| [3] |

王国栋, 何利民, 吕宇玲, 等. 重力式油水分离器的分离特性研究[J]. 石油学报, 2006, 27(6): 112-115. WANG Guodong, HE Limin, LÜ Yuling, et al. Study on oil-water separating behavior of gravity separator[J]. Acta Petrolei Sinica, 2006, 27(6): 112-115. (in Chinese) |

| [4] |

倪玲英, 何利民. 含聚结填料分离器的分离特性试验研究[J]. 石油矿场机械, 2007, 36(10): 61-64. NI Lingying, HE Limin. Experimental studies of separating behavior of gravitational oil-water separator with a coalescing internal installed[J]. Oil Field Equipment, 2007, 36(10): 61-64. (in Chinese) |

| [5] |

LIU H, JIA G, CHEN S, et al. Optimization of flow deflector quantities for gravity oil-water separator[J]. Applied Mechanics and Materials, 2014, 675/676/677: 685-688. |

| [6] |

PANDA S K, BUWA V V. Effects of geometry and internals of a continuous gravity settler on liquid-liquid separation[J]. Industrial & Engineering Chemistry Research, 2017, 56(46): 13929-13944. |

| [7] |

JING J, ZHANG S, QIN M, et al. Numerical simulation study of offshore heavy oil desanding by hydrocyclones[J]. Separation and Purification Technology, 2021. DOI:10.1016/j.seppur.2020.118051 |

| [8] |

MALIK M R, SHI T, TANG Z, et al. Computational fluid dynamics (CFD) based simulated study of multi-phase fluid flow[J]. Defect and Diffusion Forum, 2010, 307: 1-11. DOI:10.4028/www.scientific.net/DDF.307.1 |

| [9] |

CHARLAFTI E, LELEU D, STEINHOFF J, et al. Separation efficiency and design optimization of gravity settlers-CFD modeling and experimental investigation[J]. Chemie Ingenieur Technik, 2018. DOI:10.1002/cite.201855387 |

| [10] |

詹敏, 史仕荧, 刘敏, 等. 一种管道式油滴聚并装置的性能研究[J]. 石油机械, 2020, 48(6): 126-133. ZHAN Min, SHI Shiying, LIU Min, et al. Study on performance of a pipe-type oil drop coalescence device[J]. China Petroleum Machinery, 2020, 48(6): 126-133. (in Chinese) |

| [11] |

张黎明, 赵崯橙, 张凯, 等. 重力分离器内部不同构件流场的实验设计[J]. 实验室研究与探索, 2019, 38(10): 25-27, 39. ZHANG Liming, ZHAO Yincheng, ZHANG Kai, et al. Experimental design on flow field of different components in gravity separator[J]. Research and Exploration in Laboratory, 2019, 38(10): 25-27, 39. (in Chinese) |

| [12] |

陆耀军, 薛敦松. 重力式油水分离设备流动特性研究[J]. 石油学报(石油加工), 2000, 16(6): 23-29. LU Yaojun, XUE Dunsong. Investigation on the flow dynamics of gravity separator used for oil-water emulsion[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2000, 16(6): 23-29. (in Chinese) |

| [13] |

吕宇玲, 何利民, 王国栋, 等. 含不同构件的重力式分离器内流场数值模拟[J]. 石油机械, 2008, 36(2): 12-16, 82. LV Yuling, HE Limin, WANG Guodong, et al. Numerical simulation of flow field inside gravitational separator with different internals[J]. China Petroleum Machinery, 2008, 36(2): 12-16, 82. (in Chinese) |

| [14] |

王晓静, 许忠政, 闫洋洋, 等. 油水分离器不同新型构件的流场数值模拟[J]. 化学工业与工程, 2017, 34(5): 71-76. WANG Xiaojing, XU Zhongzheng, YAN Yangyang, et al. Numerical simulation of flow field in oil-water separator with different new internals[J]. Chemical Industry and Engineering, 2017, 34(5): 71-76. DOI:10.13353/j.issn.1004.9533.20161001 (in Chinese) |

| [15] |

倪玲英, 张洋洋, 郭长会. 开孔波纹板油水分离器在不同结构参数下的数值模拟[J]. 化工机械, 2013, 40(1): 73-76. NI Lingying, ZHANG Yangyang, GUO Changhui. Numerical simulation of oil-water separator of corrugated plates with openings and different structural parameters[J]. Chemical Engineering & Machinery, 2013, 40(1): 73-76. (in Chinese) |

| [16] |

束方启, 何岩峰, 钟明, 等. 模型重力式油水分离器内部结构数值模拟[J]. 油气田地面工程, 2015, 34(9): 63-65. SHU Fangqi, HE Yanfeng, ZHONG Ming, et al. Numerical simulation of internal structure of model gravity oil-water separator[J]. Oil-Gasfield Surface Engineering, 2015, 34(9): 63-65. (in Chinese) |

| [17] |

李坦, 靳世平, 黄素逸, 等. 流场速度分布均匀性评价指标比较与应用研究[J]. 热力发电, 2013, 42(11): 60-63, 92. LI Tan, JIN Shiping, HUANG Suyi, et al. Evaluation indices of flow velocity distribution uniformity: Comparison and application[J]. Thermal Power Generation, 2013, 42(11): 60-63, 92. (in Chinese) |

| [18] |

侯健, 俞接成, 苏民德. 重力油水分离器分离效果的实验研究[J]. 化工机械, 2015, 42(1): 24-27, 67. HOU Jian, YU Jiecheng, SU Minde. ExperimentaI research on separating effect of gravity oil-water separator[J]. Chemical Engineering & Machinery, 2015, 42(1): 24-27, 67. (in Chinese) |

2024, Vol. 41

2024, Vol. 41