2. 聊城市非公有制企业服务中心, 山东 聊城 252000;

3. 德州学院化学化工学院, 山东 德州 253023

2. The Non-public Enterprise Service Center of Liaocheng, Liaocheng, Shandodng 252000, China;

3. College of Chemistry and Chemical Engineering, Dezhou University, Dezhou, Shandong 253023, China

C.I.颜料橙34 (PO34) 是一种性能优良、应用广泛的经典联苯胺类橙色有机颜料[1]。PO34为红光橙色,作为双偶氮类颜料,有优异的着色力和透明性[2],适用于橡胶、溶剂墨、涂料印花色浆等[3]。但在工业生产中,PO34疏水性较差,导致后处理过程中过滤和干燥时间过长、生产效率低;加之颜料颗粒较细,滤饼干燥后易板结,粉碎时能耗高,易产生大量粉尘污染。另外,未对原始颜料进行有效改性会影响其性能,制约了PO34在胶印墨、塑料着色等方向的应用[4]。为了获得高效、环保且更加节能的后处理生产新工艺,确保制得性能更加优异的PO34,需对颜料进行表面改性,并开发高性能预分散颜料新剂型。目前已报道微胶囊法[5]、松香化法[6]等颜料的改性处理技术,另外包括无机物改性法[7, 8]、色母粒及混入型颜料处理法[9-11]和颜料衍生物改性法[12]在内的方法也已较为成熟。近几年,李文骁等[13]通过加入与分散树脂PET合适的辅助分散剂对颜料进行改性处理,使颜料的聚集状态在微观结构上进一步改变,实现在色母粒中的超级分散。有机颜料表面改性技术原理是在对有机颜料粒子处理过程中,通过在其表面包覆上若干层物质或者表面沉积,改变表面极性,以提升和应用介质之间的相容性,进一步改善其应用性能。所采用的物质包括分散剂、有机颜料自身的衍生物、表面活性剂等[14-16]。当前,为促进双碳目标有效实现,针对典型有机颜料PO34等传统生产工艺,开展节能环保的新技术迭代升级成为当下精细化工行业重点关注的开发方向。目前发展趋势中,预分散体技术[17]是现今有机颜料产品进一步加工和商品化生产中的前沿核心技术,是粉状颜料和色母粒生产的关键中间环节[18]。通过对颜料进行若干处理,最终可获得理想的高浓度新型着色剂[19, 20]。聚乙烯蜡(PE) 在通常应用场景下耐寒、耐热性能优良,本研究选用的低相对分子质量PE[21],亦具有良好的耐磨性和耐化学性[22]。近年来,已有相关报道介绍PE在颜料中的应用,如任成露等[23]采用细乳液聚合法,通过加入聚苯乙烯(PS)包覆颜料黄PY17与PE制得三元复合乳胶粒子,此法通过调节PE用量可提升PY17的光学特性,无需添加其他助剂。本研究采用向偶合反应后PO34和水的混合体系中,加入PE进行原位改性的策略,通过实验条件的控制优化,制备得到具有核壳结构的高浓度预分散PO34 (PPO34),并对PPO34的形貌及颜料性能进行表征,对于设计开发结构新颖、性能优良的有机颜料新剂型,以及开发高效绿色生产新工艺具有重要参考。

1 实验部分 1.1 试剂与仪器3, 3′-二氯联苯胺盐酸盐(DCB,质量分数74%)、对甲苯基吡唑酮(质量分数≥98.0%)、亚硝酸钠(质量分数99%)、PE(110型,工业级)、盐酸(质量分数37.5%,AR)、尿素(AR)、氢氧化钠(质量分数96%)。

南京杰亚SHJ-20型同向双螺杆挤出机;新华橡塑机械厂QLB-25T型平板硫化机、XK-160型炼塑机;Olympus公司BX51M型研究级反射材料光学显微镜;Netzsch公司TG-209-F3型热重分析仪;X-Rite公司Color-Eye 7000A型测色仪。

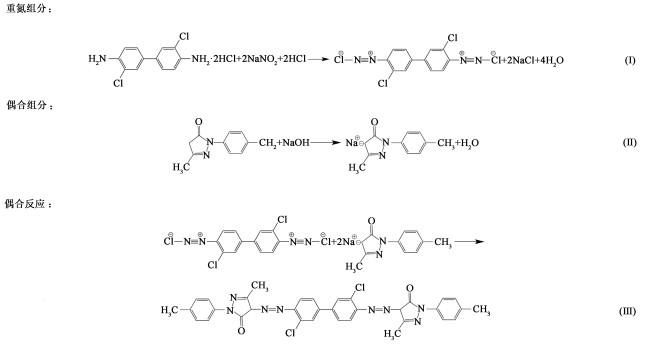

1.2 PPO34制备制备路径如下:

|

将3.38 g DCB、25 mL水、3.5 mL质量分数37.5%盐酸加入250 mL四口瓶中,磁力搅拌30 min。通过冷水浴,控制温度降至0~5 ℃并保持;另取烧杯加入1.5 g亚硝酸钠,用5 mL去离子水溶解,在2 min内滴入四口瓶中,控制速度在2滴·s-1,5 min后用碘化钾试纸测试显示稍蓝,则亚硝酸钠过量。继续反应,搅拌30 min,温度保持在0~5 ℃。加入1 g尿素,搅拌10 min,用碘化钾试纸测试显示微蓝,则亚硝酸钠微过量,得到重氮盐溶液。

1.2.2 偶合组分预处理38 mL水、1 g氢氧化钾、4.3 g对甲苯基吡唑酮加入250 mL四口瓶中,使用70 mm叶展的搅拌桨,机械搅拌至澄清,反应温度33~35 ℃,机械搅拌速率为200 r ·min-1,20 min后加入1 mL红油促进分散,搅拌20 min后得到偶合组分。

1.2.3 偶合反应将重氮盐于55~65 min加入装有对甲苯基吡唑酮钠盐的四口瓶中,终点pH=1.0~1.5,温度30~33 ℃,重氮组分微过量。搅拌30 min后升至95~98 ℃,保持20 min,得到PO34颜料水混合液,其中PO34为6 g。

1.2.4 PPO34制备将1.2.3中PO34水混合液进行过滤,水洗,室温干燥,可得到PO34。向1.2.3中PO34水混合液加入PE,搅拌10 min后升至90 ℃,保持机械搅拌速率200 r ·min-1搅拌20 min。停止加热,用冷水浴冷却至室温,过滤,水洗,干燥,可得到PPO34。制备过程示意图见图 1。

|

| 图 1 PPO34的制备示意图 Fig.1 Schematic diagram of preparation of PPO34 |

| |

将60 g PVC(聚氯乙烯)、2 mL DOP (邻苯二甲酸二辛酯)均匀混合,向其中加入0.2 g PPO34,设置炼塑机温度为130 ℃,将混合物置于2辊之间,2辊间距0.15 mm,启动机器混炼7 min,比较其与PO34的透明度。

将上述炼化PPO34和PO34切成小块,规格4 cm×6 cm,并排放入硫化机两板之间,硫化压力为13.5~14.0 MPa,温度为160 ℃,硫化5 min,用测色仪测试,得到测试数据:着色强度、明暗度(L*)、红绿色(a*)、黄蓝色(b*)和色彩饱和度(c*)。

通过测色仪测得的数据得到PPO34与PO34的各项数据差值ΔL*、Δa*、Δb*和Δc*,根据公式(1)计算色差ΔE*。

| $ \Delta E^*=\left[\left(\Delta L^*\right)^2+\left(\Delta a^*\right)^2+\left(\Delta b^*\right)^2\right]^{1 / 2} $ | (1) |

根据公式(2)计算色相ΔH*。

| $ \Delta H^*=\left[\left(\Delta E^*\right)^2+\left(\Delta L^*\right)^2+\left(\Delta c^*\right)^2\right]^{1 / 2} $ | (2) |

在挤出机中加入20 g PP (聚丙烯)和20 g PPO34,得到测试数据:初始压力(Ps)与最大压力(Pmas),根据公式(3)计算分散过滤值(FPV)。

| $ \mathrm{FPV}=\left(P_{\text {mas }}-P_{\mathrm{s}}\right) / m $ | (3) |

式(3)中:m是PPO34中PO34颜料的理论质量, g。

根据公式(4)计算滤饼含水量(WH2O)。

| $ W_{\mathrm{H}_2 \mathrm{O}}=\left(m_1-m_2\right) / m_1 \times 100 \% $ | (4) |

式(4)中:m1, m2分别为过滤后的湿滤饼质量和干燥后滤饼质量, g。

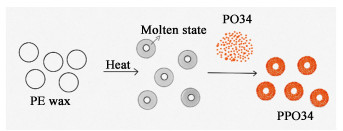

2 结果与讨论 2.1 颜料性能影响因素 2.1.1 PO34和PE质量比对颜料性能的影响向1.2.3中PO34水混合物加入41~60目PE,搅拌10 min后升至90 ℃,保持机械搅拌速率为200 r ·min-1,并保持20 min。在上述实验条件下,研究m(PO34)∶m(PE)对PPO34性能的影响,不同条件下的包覆情况见图 2。

|

| 图 2 不同m(PO34)∶m(PE)制备的PPO34外观图 Fig.2 Photographs of PPO34 prepared by PE with different mass ratio of PE and PO34 |

| |

当m(PO34)∶m(PE)为1.0∶1.5时,由于PE过多导致颜料滤饼有部分未包覆颜料而裸露在外的PE,见图 2(a);当m(PO34)∶m(PE)为1.0∶0.5时,PE过少,没有足够的PE与PO34进行结合,见图 2(b);当m(PO34)∶m(PE)为1.0∶1.0时,PE与PO34结合效果较好,所得PPO34粒径均一,见图 2(c)。颜料性能测试结果见表 1。

| m(PO34)∶m(PE) | L* | a* | b* | c* | ΔH* | ΔE* | 着色强度/% |

| -(S)① | 48.35 | 36.48 | 35.54 | 50.93 | |||

| 1.0∶1.5 | 49.54 | 38.21 | 37.78 | 53.73 | 0.38 | 3.07 | 117.65 |

| 1.0∶1.2 | 48.49 | 35.78 | 35.84 | 50.64 | 0.71 | 0.77 | 113.55 |

| 1.0∶1.0 | 47.91 | 35.01 | 34.83 | 49.39 | 0.52 | 1.68 | 113.85 |

| 1.0∶0.7 | 47.92 | 34.50 | 34.51 | 49.09 | 1.26 | 2.27 | 106.94 |

| 1.0∶0.5 | 46.12 | 31.24 | 32.21 | 44.87 | 1.35 | 6.59 | 101.10 |

| ①样品S为未预分散PO34,制备过程中不需添加PE,以“-”表示。 | |||||||

通过表 1数据可得出,当m(PO34)∶m(PE)为1.0∶1.5时,PPO34的色相与PO34差别最小,但色差达到3.07,在实际生产中差距较大不可应用;随着PE添加量的减少,PPO34明暗度、色彩饱和度逐渐降低;当m(PO34)∶m(PE)为1.0∶1.2时,所得PPO34与PO34相比,色差最小,着色强度较高;在实际生产中,考虑成本控制等方面的因素,需要减少PE添加量,当m(PO34)∶m(PE)为1.0∶1.0时,PPO34的色相差与色差也较小,且可以达到生产要求,着色强度与m(PO34)∶m(PE)为1.0∶1.2条件下PPO34相近,因此在后续实验中选用m(PO34)∶m(PE)为1∶1。

2.1.2 加热温度对颜料性能的影响根据上述所得PO34水混合物,在40~60目PE、m(PO34)∶m(PE)为1.0∶1.0、加热时间20 min、保持机械搅拌速率200 r ·min-1条件下,考察加热温度对PPO34性能的影响,当加热温度85 ℃时,PE的融化程度不够,PE的熔融半径过小,融化部分较少,导致与PO34的结合不够充分,抽滤后存在一部分未包覆的PO34;当加热温度为95 ℃时,超过了PE的熔程范围,加热温度过高导致PE基本完全熔化,PO34在水和此状态下的PE分散的环境里与PE相互结合,最终抽滤得到的是PO34与PE结合成的大块,并非粒径均一且分散的PPO34的状态;当加热温度为90 ℃时,PE与PO34结合效果较好,所得PPO34粒径均一。颜料性能测试结果见表 2。

| 加热温度/℃ | L* | a* | b* | c* | ΔH* | ΔE* | 着色强度/% |

| -(S)① | 48.50 | 36.58 | 35.89 | 51.31 | |||

| 85 | 46.75 | 31.62 | 32.83 | 45.58 | 1.30 | 6.13 | 104.11 |

| 90 | 48.05 | 35.24 | 35.16 | 50.13 | 0.97 | 1.59 | 106.43 |

| 95 | 47.20 | 32.18 | 33.33 | 46.33 | 1.25 | 5.30 | 101.33 |

| ①样品S为未预分散PO34,制备过程中不需添加PE,以“-”表示。 | |||||||

由表 2可以看出,随着加热温度逐渐升高,相应制备的PPO34明暗度均略低于PO34,且呈先升高后降低的趋势,色彩饱和度基本均略低于PO34,其中加热温度90 ℃条件下PPO34明暗度、色彩饱和度, 与PO34差异最小,与PO34的色差最小,且着色力最优于PO34。综上考虑,此后实验在90 ℃下对加热时间做进一步研究。

2.1.3 加热时间对颜料性能的影响根据上述所得PO34水混合物,在41~60目PE、m(PO34)∶m(PE)为1.0∶1.0、保持机械搅拌速率200 r · min-1、加热温度90 ℃条件下,考察加入PE后加热时间对PPO34性能的影响。当加热时间为5 min,PPO34颗粒直径较小,且存在部分PO34粉末,原因是加热时间较短导致PE熔融状态的半径过小,不足以与全部PO34结合;当加热时间为40 min时,大部分PE完全熔化与PO34结合成大块,未形成预分散状态。加热时间20 min时,PE的熔融状态较好,能充分与PO34结合形成颗粒均一的PPO34。颜料性能测试结果见表 3。

| 加热时间/min | L* | a* | b* | c* | ΔH* | ΔE* | 着色强度/% |

| -(S)① | 48.35 | 36.06 | 35.76 | 50.79 | |||

| 5 | 46.05 | 29.16 | 31.80 | 43.15 | 2.22 | 8.28 | 97.38 |

| 20 | 47.21 | 34.38 | 33.88 | 48.56 | 1.13 | 2.75 | 106.63 |

| 45 | 45.92 | 30.41 | 31.85 | 44.04 | 1.29 | 7.29 | 102.25 |

| ①样品S为未预分散PO34,制备过程中不需添加PE,以“-”表示。 | |||||||

由表 3可以看出,加热温度90 ℃时,所得颜料的明暗度与色彩饱和度均低于PO34,随着加热时间的增加,所得颜料明暗度先上升后下降,饱和度先升高后降低。同时考虑实际生产中的成本等问题,选取加热时间为20 min为最适宜加热时间,该条件下所得PPO34与PO34相比,明暗度、色彩饱和度差别最小,与PO34的色差最小,且着色强度最优于PO34。

2.1.4 PE粒径对颜料性能的影响根据上述所得PO34水混合物,在加热温度90 ℃、m(PO34)∶m(PE)为1.0∶1.0、保持机械搅拌速率200 r ·min-1、加热时间20 min条件下,考察PE粒径对PPO34性能的影响,结果见表 4。

| 蜡的粒径/目 | L* | a* | b* | c* | ΔH* | ΔE* | 着色强度/% |

| -(S)① | 47.94 | 35.92 | 35.02 | 50.17 | |||

| 20~40 | 45.46 | 27.92 | 30.49 | 41.34 | 2.57 | 9.52 | 103.53 |

| 41~60 | 47.49 | 34.58 | 34.92 | 48.99 | 0.97 | 1.59 | 106.43 |

| 61~80 | 47.51 | 33.94 | 33.99 | 48.33 | 1.26 | 2.27 | 106.94 |

| ①样品S为未预分散PO34,制备过程中不需添加PE,以“-”表示。 | |||||||

从表 4可以看出,不同粒径PE制得的PPO34着色强度均高于PO34,当PE粒径为20~40目时,PPO34与PO34的色差过大;当PE粒径为41~60目、61~80目时,明暗度、色彩饱和度都和PO34差距较小,着色强度高于PO34。其中,PE粒径为41~60目时,色差与色相与PO34最为接近。

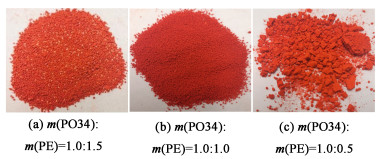

由图 3可以看出,未添加PE的PO34在粉碎前为聚集坚固的滤饼形态,且会有开裂现象,普遍呈结块[图 3(a)];简单粉碎后仍多有结块,粉末在初步的粉碎后并不是很均匀的状态[图 3(b)]。

|

| 图 3 PO34标样外观图 Fig.3 Photographs of PO34 |

| |

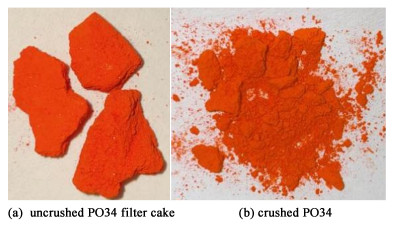

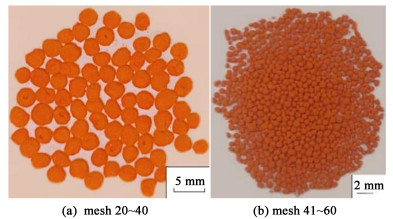

添加PE的预分散PO34呈小颗粒状[图 4(a)和图 4(b)]。不同粒径的PE对PPO34的粒径有直接影响,使用20~40目PE易制备得到2~3 mm直径的PPO34大颗粒,如图 4(a)所示;使用41~60目PE易制备得到1~2 mm直径的PPO34小颗粒,如图 4(b)所示。

|

| 图 4 不同PE粒径制备的PPO34外观图 Fig.4 Photographs of PPO34 prepared by PE with different particle sizes |

| |

根据上述所得PO34水混合物。在41~60目PE、m(PO34)∶m(PE)为1.0∶1.0、加热温度90 ℃、加热时间20 min条件下,考察机械搅拌速率对PPO34性能的影响,结果见表 5。

| 机械搅拌转速/(r·min-1) | L* | a* | b* | c* | ΔH* | ΔE* | 着色强度/% |

| -(S)① | 47.66 | 35.72 | 34.61 | 49.74 | |||

| 50 | 45.68 | 29.23 | 31.36 | 42.87 | 2.36 | 7.53 | 97.41 |

| 200 | 47.21 | 34.38 | 33.88 | 48.56 | 0.97 | 1.59 | 106.43 |

| 400 | 45.77 | 28.61 | 31.19 | 42.32 | 2.70 | 8.12 | 97.93 |

| ①样品S为未预分散PO34,制备过程中不需添加PE,以“-”表示。 | |||||||

由表 5可以看出,PPO34的明暗度、色彩饱和度均低于PO34,随着搅拌转速的提高,PPO34的明暗度、色彩饱和度均先升高后降低;当机械搅拌速率为50和400 r ·min-1时PPO34和PO34的色相与色差差距过大,证明过快或过慢的搅拌转速均不利于良好性能的PPO34的制备。当机械搅拌转速为200 r ·min-1时,PPO34和PO34的色相与色差最小,且着色强度高于PO34。

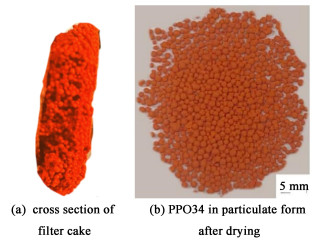

2.2 颜料性能表征 2.2.1 实拍图在41~60目PE、m(PO34)∶m(PE)为1.0∶1.0、加热时间20 min、保持机械搅拌速率200 r ·min-1、加热温度90 ℃条件下制得的PPO34颜料滤饼,通过拍照进行外观形貌分析。从滤饼的截面图[图 5(a)]可以看出,滤饼是由PPO34小颗粒组成,这些颗粒粒径均一,且排列均匀整齐;用药匙背部轻拍干燥后的PPO34滤饼,即可呈现出每一个PPO34颗粒都分散开的状态,如图 5(b)所示,干燥后的PPO34滤饼质地松散。PPO34与PO34相比:w(H2O)由77.5%降低至49%;干燥时间缩短,在干燥温度40 ℃时,由86 h缩短至45 h。证明PPO34能缩短生产的过滤和干燥时间,为生产节省成本。

|

| 图 5 PPO34的实拍图 Fig.5 Photographs of PPO34 |

| |

通过同向双螺杆挤出机进行的分散性测试可得数据,PO34和PPO34在PVC中的过滤分散值分别为5.17和1.17 MPa ·g-1;较之PO34,PPO34在PVC中的分散性显著提高。

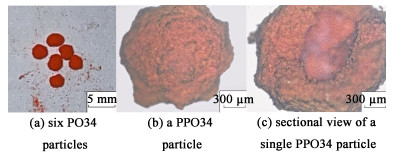

2.2.2 光学显微镜图取实验条件为:41~60目PE,m(PO34)∶m(PE)为1.0∶1.0,加热温度90 ℃、机械搅拌速率200 r ·min-1、加热时间20 min的PPO34颗粒用光学显微镜进行观察,结果见图 6。

|

| 图 6 PPO34的光学显微镜图 Fig.6 Light microscope of PPO34 |

| |

如图 6(a)所示,PPO34是直径在1~2 mm且表面规整的颗粒;将单个PPO34颗粒切割,取其截面在光学显微镜下观察,发现PPO34具有核壳结构[见图 6(c)],内核呈表面平滑的球状颗粒,且颜色为白色,可以推断内核为PE;外层颜色呈橙色,为PO34与PE熔融状态下的外层进行混合得到的。控制合适的加热温度和加热时间对于PPO34制备成功与否有着关键影响,机械搅拌速率和PE粒径的合理选择对PPO34的形貌与颜料性能有直接影响。

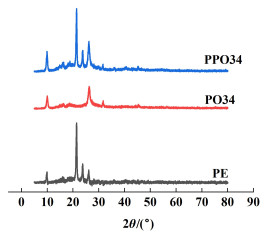

2.2.3 XRD谱图PE、PO34与PPO34的XRD图见图 7。由图 7可知,PE在21°与23.6°左右有较强的衍射峰,10°和26.1°也存在小峰,PO34在10°、26.1°左右有较强衍射峰,37.1°有小峰;PPO34在以上位置均有较强衍射峰,基本属于PE与PO34衍射峰的叠加。这也证明颜料橙在加蜡制备预分散颜料中没有化学键的变化,只是以物理形式结合的变化。

|

| 图 7 PPO34的XRD图 Fig.7 XRD of PPO34 |

| |

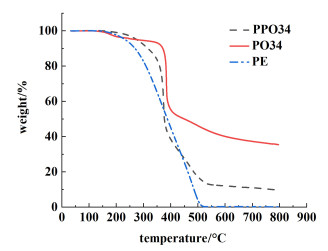

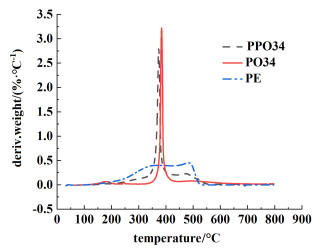

PO34、PE、PPO34的TG和DTG曲线分别见图 8和图 9。由图 8可知,PO34有1个明显的失量阶段,出现在370~410 ℃内,峰值为390 ℃;PE有1个熔程较宽的失量阶段,出现在100~520 ℃,有2个峰值,分别为335和490 ℃,其中,490 ℃处峰值较为明显;PPO34有2个失量阶段,第1个在350~390 ℃,峰值为370 ℃;第2个出现在460~490 ℃,峰值为480 ℃,对比2个峰值处的失量速率显著降低。出现这种测试数据的原因是,较之PO34,PPO34所具备的核壳结构:PPO34的内核为PE、外壳为有机颜料,延缓了PPO34的分解过程,也使得PPO34的耐热性与PO34相比进一步提升。

|

| 图 8 PE、PO34和PPO34的TG曲线 Fig.8 TG curves of PE, PO34 and PPO34 |

| |

|

| 图 9 PE、PO34和PPO34的DTG曲线 Fig.9 DTG curves of PE, PO34 and PPO34 |

| |

向偶合反应后得到的PO34水混合物中加入粒径合适的PE,控制适宜的加热温度与时间,外层部分熔融的PE可有效与PO34结合,同时保留颗粒状PE内核。核壳结构PPO34的制备,使其更易形成形貌均匀颗粒,同时获得优良疏水性能,从而使得PPO34易于从水相中过滤分离,过滤时间为PO34的40%,滤饼含水量由77.5%降至49.0%。PPO34由PO34与PE以物理方式结合形成,颜料化学结构并未发生改变,确保PPO34具有与原始颜料相近的明暗度、色彩饱和度,同时增强其着色强度,颜料分散性能亦显著增强,分散过滤值从5.76 MPa ·g-1降低至1.16 MPa ·g-1。

本工艺通过创新的产品工程设计,解决了传统生产过程中PO34和水的混合液过滤分离耗时长、滤饼干燥速率低等行业存在的共性关键问题。特别是过滤后得到疏水性强且粒径均一的PPO34颗粒,滤饼含水量显著降低,减少了颜料烘干时间,节约了洗涤用水;PPO34不需要强力粉碎,避免粉尘的产生,在提升颜料应用性能的基础上,更加节能环保,利于有机颜料工业的绿色生产。

| [1] |

周春隆. 偶氮颜料晶格结构及其特性[J]. 染料与染色, 2017, 54(1): 1-10. ZHOU Chunlong. Lattice structure and characteristic of azo pigments[J]. Dyestuffs and Coloration, 2017, 54(1): 1-10. (in Chinese) |

| [2] |

邓琨, 巴旭民. 粉末涂料用有机颜料概述[J]. 涂料工业, 2021, 51(3): 83-88. DENG Kun, BA Xumin. Overview of organic pigments for powder coatings[J]. Paint & Coatings Industry, 2021, 51(3): 83-88. (in Chinese) |

| [3] |

OMAR A Z, EL-RAHMAN M A, EL-SADANY S K, et al. Synthesis of novel bisazo disperse dyes: Spectroscopic characterization, DFT study and dyeing of polyester[J]. Dyes and Pigments, 2021, 196: 109831. DOI:10.1016/j.dyepig.2021.109831 |

| [4] |

查燕技. 探索有机偶氮类颜料结构特征与其应用性能关系[J]. 科技风, 2020(12): 167-167. ZHA Yanji. To explore the relationship between the structural characteristics of organic azo pigments and their application properties[J]. Technology Wind, 2020(12): 167-167. (in Chinese) |

| [5] |

荀育军, 刘又年, 舒万艮, 等. 原位聚合法制备颜料耐晒黄-G微胶囊的研究[J]. 印染助剂, 2003, 20(6): 13-16. XUN Yujun, LIU Younian, SHU Wangen, et al. Study on preparation of microcapsule of light fast yellow-G by in situ polymerization[J]. Textile Auxiliaries, 2003, 20(6): 13-16. DOI:10.3969/j.issn.1004-0439.2003.06.004 (in Chinese) |

| [6] |

RIDDELL F G, SPARK R A, FRASER I F, et al. Effects of abietic acid derivative rosination on C.I. Pigment Yellow 13[J]. Dyes and Pigments, 1997, 35(3): 191-203. DOI:10.1016/S0143-7208(96)00114-3 |

| [7] |

揭会民, 吴赞敏, 李杰, 等. 双偶氮黄色分散染料与表面活性剂及无机盐的相互作用[J]. 染料与染色, 2013, 50(3): 38-40, 37. JIE Huimin, WU zanmin, LI jie, et al. Interactions between a disazo disperse yellow and surfactants or inorganic salts[J]. Dyestuffs and Coloration, 2013, 50(3): 38-40, 37. (in Chinese) |

| [8] |

ZHANG L, WEI X, HUANG B, et al. Research on surface modification technology of water-based aluminum powder pigment[C]//ZHAO P, YE Z, XU M, et al. Advances in Graphic Communication, Printing and Packaging Technology and Materials. Singapore: Springer, 2021: 573-579

|

| [9] |

高旭倩, 乔辉, 丁筠, 等. 不同分散剂对PET纤维蓝色母粒的影响[J]. 工程塑料应用, 2019, 47(10): 112-116. GAO Xuqian, QIAO Hui, DING Yun, et al. Effect of different dispersants on PET fiber blue masterbatch[J]. Engineering Plastics Application, 2019, 47(10): 112-116. DOI:10.3969/j.issn.1001-3539.2019.10.021 (in Chinese) |

| [10] |

李兴达. 浅析塑料色母粒色差原因和改进对策[J]. 化工管理, 2018(34): 196-196. LI Xingda. Analysis on the causes of color difference of plastic masterbatch and its improvement countermeasures[J]. Chemical Enterprise Management, 2018(34): 196-196. DOI:10.3969/j.issn.1008-4800.2018.34.122 (in Chinese) |

| [11] |

徐琴, 刘守军, 杨颂, 等. 超分散剂对紫色中性墨水颜料分散影响及应用[J]. 精细化工, 2021, 38(3): 625-631. XU Qin, LIU Shoujun, YANG Song, et al. Effect of hyperdispersant on dispersion of purple gel ink pigment and its application[J]. Fine Chemicals, 2021, 38(3): 625-631. (in Chinese) |

| [12] |

WANG S, ZHOU C. The effects of mixed coupling on the properties of C.I. Pigment Yellow 12[J]. Dyes and Pigments, 1998, 38(4): 185-193. DOI:10.1016/S0143-7208(97)00090-9 |

| [13] |

李文骁, 王永华, 孙伟辰, 等. 颜料改性对色母粒过滤性的影响[J]. 染料与染色, 2018, 55(3): 32-35, 19. LI Wenxiao, WANG Yonghua, SUN Weichen, et al. The influence of modified pigments on the filterability of PET color master batch for dope-dyed[J]. Dyestuffs and Coloration, 2018, 55(3): 32-35, 19. (in Chinese) |

| [14] |

PARAB R H, PATEL K D, DESAI D J, et al. Synthesis and dyeing performance of bisazo disperse dyes based on 3-[4-(4-amino-2-chlorophenoxy)anilino]phenol[J]. Journal of Saudi Chemical Society, 2016, 20(5): 523-529. DOI:10.1016/j.jscs.2012.07.012 |

| [15] |

王小林, 王晓英, 李学敏, 等. 水性喷墨打印用颜料表面改性的研究进展[J]. 染料与染色, 2019, 56(5): 47-50, 56. WANG Xiaolin, WANG Xiaoying, LI Xuemin, et al. Research progress on surface modification of pigments for waterborne inkjet printing[J]. Dyestuffs and Coloration, 2019, 56(5): 47-50, 56. (in Chinese) |

| [16] |

杨西江. 表面活性剂对水性油墨用色浆制备和性能的影响[J]. 染料与染色, 2018, 55(4): 39-42, 61. YANG Xijiang. Effects of surfactants on preparation and properties of the pigment paste of water-based ink[J]. Dyestuffs and Coloration, 2018, 55(4): 39-42, 61. (in Chinese) |

| [17] |

王鹏, 智双, 郝凤来. C.I.分散橙30清洁合成工艺研究[J]. 染料与染色, 2016, 53(3): 1-5. WANG Peng, ZHI Shuang, HAO Fenglai. A study on the clean synthesis of C.I. disperse orange 30[J]. Dyestuffs and Coloration, 2016, 53(3): 1-5. (in Chinese) |

| [18] |

FENG G, QIAN H, BAI G, et al. Synthesis, characterization, and application of diester/diurethane tethered azo disperse dyes: A new strategy to improve dye's fastness properties[J]. Dyes and Pigments, 2016, 129: 54-59. DOI:10.1016/j.dyepig.2016.02.010 |

| [19] |

胡静, 陈智杰, 谢子文, 等. 高颜料含量的聚丙烯酸酯包覆改性颜料的制备及其在水相介质中的分散稳定性[J]. 现代纺织技术, 2020, 28(4): 64-70. HU Jing, CHEN Zhijie, XIE Ziwen, et al. Preparation of polyacrylate coated pigment with high content of pigmentand its dispersion stability in aqueous medium[J]. Advanced Textile Technology, 2020, 28(4): 64-70. (in Chinese) |

| [20] |

HAASTRUP S, YU D H, BROCH T, et al. Comparison of the performance of masterbatch and liquid color concentrates for mass coloration of polypropylene[J]. Color Research & Application, 2016, 41(5): 484-492. |

| [21] |

姜立涛, 梁宇, 马守涛, 等. 聚乙烯蜡制备技术及综合利用方法研究进展[J]. 炼油与化工, 2021, 32(4): 6-8. JIANG Litao, LIANG Yu, MA Shoutao, et al. Research progress on preparation technology and comprehensive utilization of polyethylene wax[J]. Refining and Chemical Industry, 2021, 32(4): 6-8. (in Chinese) |

| [22] |

李彬, 杨靓怡, 姜爽, 等. 预分散C.I.颜料黄14的制备[J]. 精细化工, 2019, 36(2): 341-347. LI Bin, YANG Jing-yi, JIANG Shuang, et al. Preparation of pre-dispersed C.I. pigment yellow 14[J]. Fine Chemicals, 2019, 36(2): 341-347. (in Chinese) |

| [23] |

任成露, 叶明泉, 韩爱军. 细乳液聚合法制备PY-17/PE蜡/PS复合乳胶粒子[J]. 化工进展, 2014, 33(6): 1551-1555, 1562. REN Chenglu, YE Mingquan, HAN Aijun. Preparation of PY-17/polyethylene wax/PS composite latex particles by mini-emulsion polymerization[J]. Chemical Industry and Engineering Progress, 2014, 33(6): 1551-1555, 1562. (in Chinese) |

| [24] |

YÜCETÜRK M, SEYDIBEYOǦLU M Ö. Understanding dispersion of copper phthalocyanine alpha blue pigment in polyethylene masterbatch with the use of wax[J]. Coloration Technology, 2020, 136(6): 526-534. |

2024, Vol. 41

2024, Vol. 41