2. 赤峰瑞阳化工有限公司, 内蒙古 赤峰 024076;

3. 内蒙古自治区多元醇化工新材料企业重点实验室, 内蒙古 赤峰 024076;

4. 中低品位磷矿及其共伴生资源高效利用国家重点实验室, 贵阳 550016

2. Chifeng Ruiyang Chemical Co., Ltd., Chifeng, Inner Mongolia 024076, China;

3. Key Laboratory of Polyol Chemical New Materials Enterprises of Inner Mongolia Autonomous Region, Chifeng, Inner Mongolia 024076, China;

4. National Key Laboratory for Efficient and Comprehensive Utilization of Medium and Low Grade Phosphate Rock and Its Associated Resources, Guiyang 550016, China

季戊四醇又名四羟甲基甲烷,常温常压下为白色结晶或粉末状固体。季戊四醇分子具有独特的对称性及高羟基含量,易与常见的酸发生酯化反应,与醛类发生羟醛缩合反应,是一种重要的精细化工原料,主要用于生产润滑剂、醇酸树脂涂料、表面活性剂和炸药等[1]。

目前工业生产季戊四醇主要是使用Cannizzaro法[2-7],即甲醛和乙醛在碱性催化剂的作用下发生羟醛缩合反应生成。其中根据所用催化剂的种类不同可分为“钠法[8]”、“钙法[9]”、“钾法[10]”以及近些年出现的使用有机叔胺做催化剂的“催化加氢法[11]”。但传统的“钠法”、“钙法”、“钾法”工艺为间歇釜式反应,原料以滴加的投料方式,反应放出的热量使得整个系统热量分布不均,并且已生成的产物会继续在碱性条件下不断发生副反应,导致反应过程控制不稳定,且产物的收率低。“催化加氢法”相比传统工艺,季戊四醇收率得到提高,且加氢工艺复杂以及催化剂寿命低,难以回收等问题导致此方法不利于运用到工业生产中。所以开发出新型生产工艺具有不错的实际意义[12]。

微通道反应器为一种管径在微米或毫米级的连续流反应器,具有高换热面积,换热效率热高、温度区间宽等特点[13, 14],将微反应器技术运用于有机合成的研究越来越多[15-18]。Nagaki等[19]分别将3种反应物经3个注射泵泵入2个毛细管微混合器进行混合,然后在管式反应器中以-78 ℃的干冰浴的条件,聚合0.05 s,生成聚乙烯丁基醚。其相对分子质量为6 700,高于传统釜式反应所得相对分子质量的5 700,说明在微反应器中的聚合效果更好。PDI也由2.56降低到1.14,说明在微反应器中制备的聚合物相对分子质量分布更加均匀,其性质也就更好。也大大缩短了聚合反应时间。Thaisrivongs等[20]运用微反应器技术,在反应温度-20~10 ℃下合成出Verubecestat,并且原料转化率由73%提高到91%。微反应器技术成功为制药行业缩短了生产时间,相比传统反应需要在-65 ℃下进行,优化了苛刻的反应条件并提高了原料转化率。王旭东等[21]以管状微型混合器合成了颜料红146,总收率达到97.0%,不仅提高了产物的收率,而且产物粒径也小于传统间歇式反应,还降低了能耗和材料成本。

相比于传统间歇式反应,使用微反应器技术能对工艺进行精细化控制,从而减少副反应,提高收率[22];相比于催化加氢法,其工艺更加简单,催化剂成本低;并且在实际生产中可通过增加微反应器数量的方式直接应用,不需要改变最适宜实验条件,能大大缩短从研发运用到工业生产的时间。此连续工艺更加适合工业生产。

1 实验 1.1 实验试剂甲醛溶液、氢氧化钠、甲酸溶液(分析纯,重庆川东化工有限公司);乙醛溶液、甲酸钠(分析纯,天津致远化学试剂有限公司);季戊四醇(工业级,赤峰瑞阳化工有限公司)。

1.2 实验设备与分析仪器DX-T-LML050-S6型微反应器(含内径为0.3 mm的T型微混合器和长10 m、内径2 mm的螺旋线反应管道),昆山复希工程技术有限公司;LD-P2020Ⅱ型注射泵,上海蓝德医疗器械有限公司。DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;PHS-3C型pH计,上海仪电科学仪器股份有限公司;FA2004N型电子分析天平,上海菁海仪器有限公司。

1.3 实验方法 1.3.1 反应原理[23, 24]第1阶段:3 mol甲醛与1 mol乙醛在碱性催化剂的催化作用下发生羟醛缩合反应生成季戊四糖(三羟甲基乙醛)。

| $ \mathrm{CH}_3 \mathrm{CHO}+\mathrm{HCH} \stackrel{\mathrm{OH}^{-}}{\longrightarrow} \mathrm{CH}_2 \mathrm{OHCH}_2 \mathrm{CHO} $ | (1) |

| $\mathrm{CH}_2 \mathrm{OHCH}_2 \mathrm{CHO}+\mathrm{HCH} \stackrel{\mathrm{OH}^{-}}{\longrightarrow}\left(\mathrm{CH}_2 \mathrm{OH}\right)_2 \mathrm{CHO} $ | (2) |

| $\left(\mathrm{CH}_2 \mathrm{OH}\right)_2 \mathrm{CHCHO}+\mathrm{HCH} \stackrel{\mathrm{OH}^{-}}{\longrightarrow}\left(\mathrm{CH}_2 \mathrm{OH}\right)_3 \mathrm{CCHO} $ | (3) |

第2阶段:中间产物季戊四糖(三羟甲基乙醛)进一步与甲醛发生Cannizzaro反应,最终得到产物季戊四醇。

| $\left(\mathrm{CH}_2 \mathrm{OH}\right)_3 \mathrm{CCHO}+\mathrm{HCHO} \stackrel{\mathrm{OH}^{-}}{\longrightarrow}\left(\mathrm{CH}_2 \mathrm{OH}\right)_4 \mathrm{C}+\mathrm{HCOO}^{-} $ | (4) |

但在这个过程中会伴随着副反应的发生,主要副反应如式(5)~(8)。

副反应1:生成的季戊四醇继续与甲醛发生反应,生成双季戊四醇。

| $\mathrm{CH}_3 \mathrm{CHO}+\mathrm{HCHO} \stackrel{\mathrm{OH}^{-}}{\longrightarrow} \\ \left(\mathrm{CH}_2 \mathrm{OH}\right)_3 \mathrm{CCH}_2 \mathrm{OCH}_2 \mathrm{C}\left(\mathrm{CH}_2 \mathrm{OH}\right)_3 $ | (5) |

副反应2:甲醛在碱性条件下会发生自身缩聚反应生成甲醛聚糖。

| $ n \mathrm{HCHO} \stackrel{\mathrm{OH}^{-}}{\longrightarrow}\left(\mathrm{CH}_2 \mathrm{O}\right)_n $ | (6) |

此类甲醛发生缩聚反应生成的甲醛聚糖,颜色呈黄色,是影响季戊四醇产品色度的主要副产物。

副反应3:乙醛在碱性条件下发生羟醛缩合反应,生成巴豆醛(丁烯醛)。

| $ 2 \mathrm{CH}_3 \mathrm{CHO} \stackrel{\mathrm{OH}^{-}}{\longrightarrow} \mathrm{CHOCHCHCH}_3+\mathrm{H}_2 \mathrm{O} $ | (7) |

副反应4:中止反应的进行需要滴加甲酸,使体系的pH值小于7,甲酸与碱性催化剂生成甲酸盐。以氢氧化钠做催化剂为例,副反应为:

| $ \mathrm{HCOOH}+\mathrm{NaOH}=\mathrm{HCOONa}+\mathrm{H}_2 0 $ | (8) |

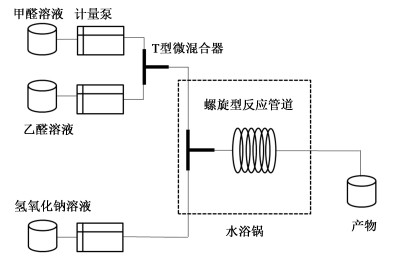

经过实验发现,物料在T型微混合器中停留时间在10 s以内,产物中未能生成季戊四醇,于是本实验选用采用微通道+盘管方法设计实验,通过调节流量以控制物料时间发现,此反应至少需要进行20 min才能生成季戊四醇。于是本实验选用采用微通道+盘管方法设计实验。实验流程图如图 1所示。

|

| 图 1 微反应器实验流程图 Fig.1 Experimental flow chart of microreactor |

| |

色谱柱为Inertil ODS-SP纯水型C18柱,4.6 mm× 250 mm×5 μm(日本岛津公司),流动相为蒸馏水,流量为1.0 mL ·min-1,示差折光检测器,柱温50 ℃,进样量为20 μL。

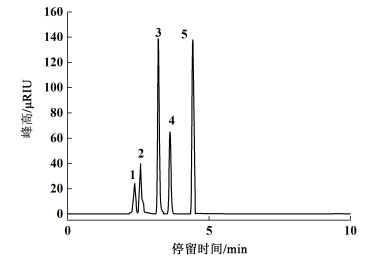

1.3.4 各组分液相色谱图配制一定浓度的甲醛溶液、乙醛溶液、甲酸溶液、季戊四醇标准品溶液、甲酸钠溶液,分别进行高效液相色谱分析,得到对应的色谱图。再将上述溶液混合,得到混合标准溶液的色谱图如图 2所示。

|

| 图 2 各物质标准品的色谱图 Fig.2 Chromatogram of each material standard |

| |

图 2中1为甲酸色谱峰,停留时间为2.37 min;2为甲酸钠色谱峰,停留时间为2.58 min;3为甲醛色谱峰,停留时间为3.21 min;4为季戊四醇色谱峰,停留时间为3.62 min;5为乙醛色谱峰,停留时间为4.43 min。

1.3.5 标准曲线的绘制分别精确称取3.4、6.8、10.2、13.6和17.0 g季戊四醇标准品,用蒸馏水溶解后定容于100 mL容量瓶中,用高效液相色谱检测,所得色谱图如图 3所示。

|

| 图 3 季戊四醇标准曲线图 Fig.3 Standard curve of pentaerythritol |

| |

在250 mL三口烧瓶中一次性加入甲醛溶液、乙醛溶液以及氢氧化钠溶液。在200 r ·min-1的速率下搅拌反应,反应结束后往缩合液中缓慢滴加质量分数为40%甲酸溶液,使缩合液的pH值为6左右,得到产物,通过液相色谱进行分析。最后改变不同的反应条件,进行对比实验。

1.3.7 在微通道反应器中反应先将甲醛溶液和乙醛溶液在200 r ·min-1的速率下搅拌5 min充分混合,然后将甲醛/乙醛混合溶液和氢氧化钠溶液分别通过注射泵输送到T型微混合器中。反应物料流出微混合器之后进入到螺旋型反应管道中(其中微混合器和反应管道都置于恒温水浴中)。待反应结束之后,往缩合液中缓慢滴加甲酸溶液,使缩合液的pH值为6左右,得到所需产物,产物进行液相色谱分析。最后改变不同的反应条件,分别进行对比实验。

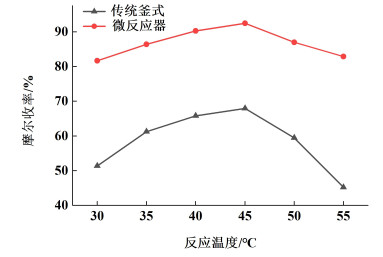

2 结果与讨论 2.1 不同反应条件对摩尔收率的影响 2.1.1 反应温度对摩尔收率的影响图 4是在n(甲醛) ∶n(乙醛) ∶n(氢氧化钠)=5 ∶1 ∶1.1的条件下,反应时间为150 min时,季戊四醇摩尔收率(以乙醛为准,下同)随着反应温度变化的曲线。

|

| 图 4 反应温度对季戊四醇收率的影响 Fig.4 Effect of reaction temperature on the yield of pentaerythritol |

| |

由图 4可知,在不同温度条件下,在微反应器中合成季戊四醇的收率明显高于传统釜式条件;且收率会随着温度的升高而升高,但超过45 ℃时收率下降。由1.3.1反应原理可知,甲醛与乙醛在碱性条件下发生缩聚反应,而且会随着温度升高而加剧,导致收率下降。并且在超过45 ℃之后,微反应器工艺收率下降幅度小于传统釜式,因为微反应器具有高的换热效率,能及时散出热量。

2.1.2 反应时间对摩尔收率的影响物料在微反应器体系中的停留时间即为反应时间,其计算公式为:

| $ t_\alpha=\frac{\frac{\pi d^2}{4} \cdot L}{Q} $ | (9) |

式(9)中:tα为反应物在微反应器体系内的停留时间;d为反应器的内径;L为反应器内部通道长度;Q为计量泵的流量。

如需要反应时间为30 min,则:

| $Q=\frac{\frac{3.14 \times 0.3^2}{4} \times 1000}{30}=2.355 \mathrm{~mL} \cdot \mathrm{min}^{-1} $ | (10) |

即反应时间为30~150 min时,计量泵流量为0.392 5~2.355 0 mL ·min-1。

图 5是在n(甲醛) ∶n(乙醛) ∶n(氢氧化钠)=5 ∶1 ∶1.1的条件下,反应温度为45 ℃时,季戊四醇摩尔收率随着反应时间变化的曲线。

|

| 图 5 反应时间对季戊四醇收率的影响 Fig.5 Effect of reaction time on the yield of pentaerythritol |

| |

由图 5可知,在不同反应时间的条件下,在微反应器中合成季戊四醇的收率明显高于传统釜式条件;且增加反应时间收率会先上升后下降。在150 min时,反应基本结束,之后产品季戊四醇会逐渐与甲醛发生反应生成双季戊四醇,导致季戊四醇收率下降。

2.1.3 甲醛用量对摩尔收率的影响图 6是在n(乙醛) ∶n(氢氧化钠)=1 ∶1.1的条件下,反应温度为45 ℃,反应150 min时,季戊四醇摩尔收率随着甲醛用量变化的曲线。

|

| 图 6 甲醛用量对季戊四醇收率的影响 Fig.6 Effect of formaldehyde dosage on the yield of pentaerythritol |

| |

由图 6可知,在原料不同物质的量之比的条件下,在微反应器中合成季戊四醇的收率明显高于传统釜式条件;且随着甲醛用量的增加,季戊四醇的摩尔收率先上升后下降。由1.3.1反应原理可知,4 mol甲醛与1 mol乙醛生成1 mol季戊四醇,但反应会伴随着甲醛发生缩聚等副反应,不断消耗主反应所需的甲醛。在n(甲醛) ∶n(乙醛)=5 ∶1时,甲醛用量达到最大需求量,此时收率达到最大。n(甲醛) ∶n(乙醛)大于5之后,主反应不再发生,生成的季戊四醇不再增加,但过量的甲醛会与季戊四醇反应生成双季戊四醇杂质,导致季戊四醇收率的下降。

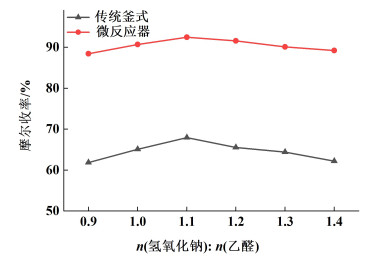

2.1.4 氢氧化钠用量对摩尔收率的影响图 7是在n(甲醛) ∶n(乙醛)=5 ∶1的条件下,反应温度为45 ℃,反应150 min时,季戊四醇摩尔收率随着氢氧化钠与乙醛的物质的量之比变化的曲线。

|

| 图 7 氢氧化钠用量对季戊四醇收率的影响 Fig.7 Effect of sodium hydroxide dosage on the yield of pentaerythritol |

| |

由图 7可知,在不同氢氧化钠用量的条件下,在微反应器中合成季戊四醇的收率明显高于传统釜式条件。且增大氢氧化钠用量会增加季戊四醇的摩尔收率,但过量时则会因为反应体系碱性增加,导致甲醛与乙醛的自身缩合反应增强,从而导致产率下降。

2.2 微通道反应条件优化 2.2.1 响应面实验设计为了优化在微反应器中合成季戊四醇的工艺条件,得到最适宜条件。使用Design-Expert 8软件中Box-Behnken Design(BBD)设计响应面实验。经过对上述单因素实验结果分析,认为氢氧化钠与乙醛的物质的量之比对收率的影响较其他3个因素更小,于是选取反应温度、反应时间以及甲醛用量这3个因素,并各取3个水平,以(-1,0,1)编码,具体见表 1,响应面实验设计与结果见表 2。

| 因素 | 变量 | 水平 | ||

| -1 | 0 | 1 | ||

| 反应温度/℃ | X1 | 40 | 45 | 50 |

| 反应时间/min | X2 | 120 | 150 | 180 |

| n(甲醛)∶n(乙醛) | X3 | 4.5 | 5.0 | 5.5 |

| 实验号 | X1/℃ | X2/min | X3 | 摩尔收率Y/% |

| 1 | 40 | 120 | 5.0 | 84.09 |

| 2 | 50 | 120 | 5.0 | 77.03 |

| 3 | 40 | 180 | 5.0 | 89.37 |

| 4 | 50 | 180 | 5.0 | 79.94 |

| 5 | 40 | 150 | 4.5 | 85.52 |

| 6 | 50 | 150 | 4.5 | 75.24 |

| 7 | 40 | 150 | 5.5 | 84.12 |

| 8 | 50 | 150 | 5.5 | 77.73 |

| 9 | 45 | 120 | 4.5 | 84.17 |

| 10 | 45 | 180 | 4.5 | 84.39 |

| 11 | 45 | 120 | 5.5 | 80.82 |

| 12 | 45 | 180 | 5.5 | 87.85 |

| 13 | 45 | 150 | 5.0 | 92.47 |

| 14 | 45 | 150 | 5.0 | 92.05 |

| 15 | 45 | 150 | 5.0 | 93.17 |

对此结果进行回归分析,得到相应的拟合回归方程为:

| $ \begin{gathered} Y=92.56-3.90 X_1+1.68 X_2+0.15 X_3- \\ 1.09 X_1 X_2+0.97 X_1 X_3+1.70 X_2 X_3-6.56 X_1^2- \\ 2.90 X_2^2-5.36 X_3^2 \end{gathered} $ | (11) |

做回归方程显著性检验及方差分析,结果如表 3所示。

| 类型 | 平方和 | 自由度 | 均方 | F值 | P值 | 显著性 |

| 模型 | 426.04 | 9 | 47.34 | 158.34 | < 0.000 1 | 显著 |

| X1 | 121.37 | 1 | 121.37 | 405.96 | < 0.000 1 | |

| X2 | 22.58 | 1 | 22.58 | 75.52 | 0.000 3 | |

| X3 | 0.18 | 1 | 0.18 | 0.60 | 0.472 9 | |

| X1X2 | 4.77 | 1 | 4.77 | 15.97 | 0.010 4 | |

| X1X3 | 3.78 | 1 | 3.78 | 12.65 | 0.016 3 | |

| X2X3 | 11.59 | 1 | 11.59 | 38.78 | 0.001 6 | |

| X12 | 158.67 | 1 | 158.67 | 530.74 | < 0.000 1 | |

| X22 | 31.06 | 1 | 31.06 | 103.90 | 0.000 2 | |

| X32 | 105.90 | 1 | 105.90 | 354.21 | < 0.000 1 | |

| 残差 | 1.49 | 5 | 0.30 | |||

| 失拟项 | 0.85 | 3 | 0.28 | 0.89 | 0.567 8 | 不显著 |

| 纯误差 | 0.64 | 2 | 0.32 |

由表 3可知,在微反应器合成季戊四醇中3种反应条件对季戊四醇收率的影响顺序依次是X1>X2>X3,即反应温度对收率影响最大,其次是反应温度,最后是甲醛用量。X1X2、X2X3、X1X3交互项P值均小于0.02,其中X2X3最高,说明反应时间与甲醛与乙醛的物质的量之比之间存在显著的交互作用。也说明各种因素对于收率的影响并不是简单的线性关系。

方差分析模型的P值小于0.000 1,视为模型是显著的,失拟项P=0.5678>0.5,表明不显著,说明该模型的误差较小,拟合度较高[25],能够用此模型来分析季戊四醇摩尔收率进一步对拟合回归方程进行误差统计分析,结果如表 4。

| 类型 | 值 | 类型 | 值 |

| Std.Dev. | 0.55 | R-quared | 0.996 5 |

| Mean | 82.66 | Adj R-Squared | 0.990 2 |

| C.V./% | 0.66 | Pred R-quared | 0.974 7 |

| PRESS | 15.11 | Adeq Precisior | 37.918 0 |

由表 4得知Adj R-Squared和Pred R-Squared 2个值高,而且差值小于0.2,说明该回归模型能充分说明工艺过程;C.V.小于10%,说明实验的可信度及精确度高[26]。综上所述,此模型可信度高,适应性好。

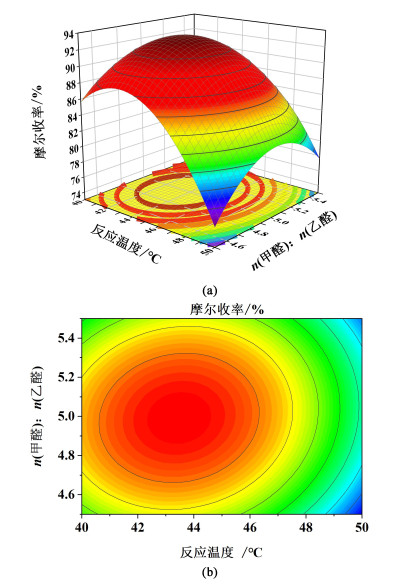

2.2.2 响应面分析为了更加直观反应各因素之间的交互作用对季戊四醇摩尔收率的影响。对表 2中的数据进行多元回归拟合,得到响应曲面图和等高线图,如图 8~图 10所示。

|

| 图 8 反应温度和反应时间对季戊四醇收率的影响的响应面和等高线图 Fig.8 Response surface and contour map of the effect of reaction temperature and reaction time on the yield of pentaerythritol |

| |

|

| 图 9 反应温度和甲醛用量对季戊四醇收率的影响的响应面和等高线图 Fig.9 Response surface and contour map of the effect of reaction temperature and formaldehyde dosage on the yield of pentaerythritol |

| |

|

| 图 10 反应时间和甲醛用量对季戊四醇收率的影响的响应面和等高线图 Fig.10 Response surface and contour map of the effect of reaction time and formaldehyde dosage on the yield of pentaerythritol |

| |

由图(8)~图(10)可知,反应温度、反应时间、甲醛用量这3种因素均存在显著的交互影响,与表 3分析结果一致。

通过对拟合回归方程的优化预测可知,当反应温度为43.89 ℃,反应时间161.11 min,n(甲醛) ∶n(乙醛)=5.01 ∶1时,季戊四醇的摩尔收率达到93.43%,为最优条件。此时,考虑到实际操作,取反应温度为44 ℃,反应时间为162 min,n(甲醛) ∶n(乙醛)=5 ∶1分别在传统反应釜中和微反应器中进行3次平行试验,得到此条件下传统反应釜中合成季戊四醇摩尔收率平均收率为65.74%,此条件下在微反应器中合成季戊四醇平均收率为93.17%,实际值与预测值很接近,误差为0.28%,印证了此模型可信度高,可以使用该方程预测此反应结果。

3 结论(1) 通过运用微反应器技术合成季戊四醇,并通过使用Design-Expert 8软件设计响应面实验研究了反应时间、反应温度、甲醛与乙醛的物质的量之比3种条件对季戊四醇摩尔收率的影响,影响的显著顺序为:反应温度>反应时间>甲醛用量。并通过对回归方程误差统计分析确定了此模型的可行性,以及实验验证,说明所得模型是可行且准确的。结合响应曲面优化实验得到了微通道反应器技术合成季戊四醇的适宜反应条件:反应温度为44 ℃,反应时间161 min,n(甲醛) ∶n(乙醛)为5 ∶1,此时最佳收率为93.17%。

(2) 在传统釜式反应中合成季戊四醇的最高收率为67.96%,运用微反应器合成季戊四醇将收率提高了25.21%。说明微反应器的高换热面积,换热效率热高、温度区间宽等特点可以有效提高季戊四醇反应的收率,具有工业化的前景。

| [1] |

肖铭. 季戊四醇生产技术进展及市场分析[J]. 精细与专用化学品, 2020, 28(12): 20-25. XIAO Ming. Production technology progress and market analysis of pentaerythritol[J]. Fine and Specialty Chemicals, 2020, 28(12): 20-25. (in Chinese) |

| [2] |

扈士海. 季戊四醇的生产应用及市场分析[J]. 河北工业科技, 2009, 26(1): 58-60, 64. HU Shihai. Production, application and market analysis of pentaerythritol[J]. Hebei Journal of Industrial Science & Technology, 2009, 26(1): 58-60, 64. (in Chinese) |

| [3] |

MANSSON C, FINNHULT D. Process for production of pentaerythritol with an increased yield of dipentaerythritol: WO2020067963[P]. 2019-09-19

|

| [4] |

CELANESE C, CELANESE C. Production of pentaerythritol: CA754619(A)[P]. 1967-03-14

|

| [5] |

DONL M, BILLY W P. Process for the production of neopenty glycol: US4855515[P]. 1989-07-25

|

| [6] |

NINOMIYA T, WATANABE T, MORI A, et al. Process for producing polyhydric alcohol: US5608121[P]. 1997-03-04

|

| [7] |

SAMOKHVALOV I I, AVRAMENKO E V, BIBAKOVA T A, et al. Method of producing pentaerythritol. RU: 20100134562[P]. 2010-08-18

|

| [8] |

陶长文, 翁自飞. 一种99级季戊四醇的生产方法: CN105111047A[P]. 2017-01-25 TAO Changwen, WENG Zifei. Production method of grade-99 pentaerythritol: CN105111047A[P]. 2017-01-25 (in Chinese) |

| [9] |

王强, 李玉普, 张洁. 低灰分钙法季戊四醇的制备方法: CN104672060A[P]. 2015-06-03 WANG Qiang, LI Yupu, ZHANG Jie. Method for preparing pentaerythritol through low-ash calcium method: CN104672060A[P]. 2015-06-03 (in Chinese) |

| [10] |

刘启东, 李远喜, 李万忠. 一种钾法季戊四醇的生产方法: CN, 104447202A[P]. 2014-11-14 Liu Qidong, Li Yuanxi, Li Wanzhong. A method for producing pentaerythritol by potassium method: CN, 104447202A[P]. 2014-11-14 |

| [11] |

施以军, 夏家信, 陶长文, 等. 催化加氢法合成高品质季戊四醇的研究[J]. 淮南师范学院学报, 2021, 23(2): 130-133. SHI Yijun, XIA Jiaxin, TAO Changwen, et al. Study on the synthesis of high grade of pentaerythritol with catalytic hydrogenation method[J]. Journal of Huainan Normal University, 2021, 23(2): 130-133. (in Chinese) |

| [12] |

黄昕, 廖朝辉, 何高银, 等. 甲醛制备季戊四醇反应研究进展[J]. 应用化工, 2019, 48(4): 874-877, 882. HUANG Xin, LIAO Zhaohui, HE Gaoyin, et al. Research progress in the preparation of pentaerythritol from formaldehyde[J]. Applied Chemical Industry, 2019, 48(4): 874-877, 882. (in Chinese) |

| [13] |

THAYER A M. Harnessing microreactions[J]. Chemical & Engineering News Archive, 2005, 83(22): 43-52. |

| [14] |

PENNEMANN H, WATTS P, HASWELL S J, et al. Benchmarking of microreactor applications[J]. Organic Process Research & Development, 2004, 8(3): 422-439. |

| [15] |

CHEN Y, ZHAO Y, HAN M, et al. Safe, efficient and selective synthesis of dinitro herbicidesvia a multifunctional continuous-flow microreactor: One-step dinitration with nitric acid as agent[J]. Green Chemistry, 2013, 15(1): 91-94. DOI:10.1039/C2GC36652E |

| [16] |

FLETCHER P D I, HASWELL S J, POMBO-VILLAR E, et al. Micro reactors: Principles and applications in organic synthesis[J]. Tetrahedron, 2002, 58(24): 4735-4757. |

| [17] |

刘建武, 蒋晗, 严生虎, 等. 微通道反应器中乙酰乙酸甲酯的连续流合成工艺[J]. 过程工程学报, 2020, 20(9): 1082-1088. LIU Jianwu, JIANG Han, YAN Shenghu, et al. Continuous flow synthesis of methyl acetoacetate in microchannel reactor[J]. The Chinese Journal of Process Engineering, 2020, 20(9): 1082-1088. (in Chinese) |

| [18] |

王彦, 王靖涛. 微流控技术制备聚酰胺微胶囊的工艺研究[J]. 化学工业与工程, 2018, 35(6): 20-25. WANG Yan, WANG Jingtao. Preparation of polyamide microcapsules based on microfluidics[J]. Chemical Industry and Engineering, 2018, 35(6): 20-25. (in Chinese) |

| [19] |

NAGAKI A, KAWAMURA K, SUGA S, et al. Cation pool-initiated controlled/living polymerization using microsystems[J]. Journal of the American Chemical Society, 2004, 126(45): 14702-14703. |

| [20] |

THAISRIVONGS D A, NABER J R, MCMULLEN J P. Using flow to outpace fast proton transfer in an organometallic reaction for the manufacture of verubecestat (MK-8931)[J]. Organic Process Research & Development, 2016, 20(11): 1997-2004. |

| [21] |

王旭东, 周雪琴, 童立音, 等. 颜料红146的连续化合成工艺[J]. 化学工业与工程, 2022, 39(4): 1-8. WANG Xudong, ZHOU Xueqin, TONG Liyin, et al. Continuous-flow synthesis process of C.I.Pigment Red 146[J]. Chemical Industry and Engineering, 2022, 39(4): 1-8. (in Chinese) |

| [22] |

DIETRICH T R. Microchemical engineering in practice: Dietrich/Microchemical[M]. Hoboken, NJ, USA: John Wiley & Sons, Inc., 2009.

|

| [23] |

李峰. 甲醛及其衍生物[M]. 北京: 化学工业出版社, 2006.

|

| [24] |

BELKIN D I, DEMCHENKO O A. A mathematical model of the synthesis of pentaerythritol[J]. Kinetics and Catalysis, 2020, 61(3): 374-383. |

| [25] |

李莉, 张赛, 何强, 等. 响应面法在试验设计与优化中的应用[J]. 实验室研究与探索, 2015, 34(8): 41-45. LI Li, ZHANG Sai, HE Qiang, et al. Application of response surface methodology in experiment design and optimization[J]. Research and Exploration in Laboratory, 2015, 34(8): 41-45. (in Chinese) |

| [26] |

MONTGOMERY D C. Design and analysis of experiments[M]. 3rd ed. New York: Wiley, 1991.

|

2023, Vol. 40

2023, Vol. 40