2. 天津工业大学膜分离重点实验室, 天津 300387

2. Key Laboratory of Separation Membranes, Tiangong University, Tianjin 300387

纳米气泡(NB)指溶液中直径小于1 000 nm且稳定存在的微小气泡[1]。与大气泡相比,纳米气泡在溶液中的停留时间可长达数天乃至数月[2-5]。纳米气泡的高稳定性基于其特殊的物理化学性质。Soyluoglu等[5]研究表明,直径约100 nm的纳米气泡在液体中的上升速度仅为0.08 cm·d-1,这是由于缓慢的布朗运动使其难以上升至液面所致。此外,纳米气泡表面的负电荷使气泡间保持静电斥力,抑制气泡间的聚并,从而保持长期静电稳定[4, 6]。近年来,微气泡(MBs)(粒径为10~102 μm)在污水处理、地下水修复和气浮等领域得到广泛应用[7]。例如,在微气泡辅助的光催化反应中,由于气泡的存在增加了溶液中溶解氧含量,对亚甲基蓝的去除率比相同条件下大气泡作为辅助时高出41%~141%[8]。此外,在气浮过程中,向溶液中鼓入微气泡后,颗粒去除率也提高了10%[9, 10]。在超滤的进料液中鼓入纳米气泡后HA溶液的归一化通量增大到1.1~1.3, 截留效率提高了2.5%~22.0%[11]。目前有关微气泡的研究主要集中于微气泡的实际应用等方面,然而对于纳米气泡(<1 000 nm)作用机理方面的研究相对较少。

研究表明,微气泡除了可有效处理水体污染物外,对液体的物理化学性质也有影响。Alias等[12]提出,向燃料中鼓入微气泡后其密度降低了0.013%,从而使燃料的制动热效率提高了1.5%,制动比能量消耗降低了1.4%。Beattie等[13, 14]建立的数学模型也表明,粒径为102~104 μm的气泡使气液混合相的表观黏度随着气泡含量的增加而降低。此外,我们前期研究表明,由于微纳气泡对进料液表观黏度的降低,可使超滤过程中的膜渗透通量提高1.4~1.6倍[15]。由于微纳气泡的衰减,溶液的表观黏度逐渐增大40 min后恢复至原始值。利用纳米气泡在液体中停留时间[6]长的特性,可更好地探究气含率与气液混合相表观黏度之间的相关性。

CFD是模拟流体中多相行为的重要工具。考虑到气泡行为和气泡尺寸分布演变的重要性,Wang等[16]结合CFD和PBM各自的优势,开发了计算流体动力学种群耦合模型(CFD-PBM)。其中,CFD可计算出气含率、速度、湍流耗散率等局部流场的信息,PBM模型利用这些信息再根据气泡破碎和聚并模型可预测气泡随时间的尺寸分布。CFD-PBM耦合模型的开发为气泡的传质等行为开辟了新的研究视角[17, 18]。然而,目前的研究主要还是集中在微气泡自身的流体力学行为上,尚未通过CFD-PBM耦合模型来研究纳米气泡对液体物理化学性质的影响。

本研究利用无机陶瓷膜产生纳米气泡,研究经鼓泡处理后气液混合相溶液的表观黏度与纳米气泡浓度间的相关性;利用CFD-PBM耦合模型计算纳米气泡在溶液中随时间的分布及粒径变化,研究不同时刻气液混合相的表观黏度变化,进一步验证实验结果。

1 实验材料与方法 1.1 实验试剂与仪器为了稳定产生粒径分布均匀的纳米气泡,采用鼓泡法利用高压使气体进入无机陶瓷膜,通过改变气体压力与流速直接在溶液中产生粒径符合要求的纳米气泡。无机陶瓷膜孔径为100 nm,直径为25 mm(上海普元)。使用去离子水(DI)、海藻酸钠(SA)溶液及牛血清白蛋白(BSA)溶液研究纳米气泡对溶液黏度的影响。所有试剂均为分析级,无需进一步纯化即可使用。

1.2 纳米气泡的表征方法通过动态光散射(DLS)分析纳米气泡的尺寸分布和ζ电位。利用表面张力仪(Dataphysics DCAT21,德国)进行溶液表面张力测量,使用的测量方法为Wilhelmy法,即通过测量作用于浸入液体中铂片上的力来获得。所有测量至少重复3次,并记录平均值。含气泡溶液的浊度通过浊度计(Hach 2100 P,美国)测定。

1.3 溶液表观黏度的测定方法溶液黏度通过数字旋转黏度计(Anton Paar ViscoQC 300,奥地利)测定。利用气泡发生装置将去离子水、SA溶液及BSA溶液进行鼓泡处理以生成含纳米气泡的混合溶液。然后将250 mL样品放入样品池以测定气液混合相的表观黏度值。为了监测含纳米气泡混合液的表观黏度随气泡停留时间的变化情况,每2 s自动记录黏度值。所有实验均在20(±1) ℃下进行。

1.4 CFD模型的建立与参数设置本研究利用ANSYS Fluent CFD模拟纳米气泡鼓入溶液后混合相的表观黏度变化。湍流模型采用标准k-ε模型;PBM模型用来计算溶液中纳米气泡的凝聚和破裂;多相流模型采用欧拉模型。

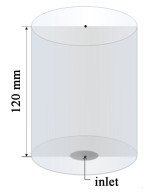

图 1为容器的几何模型。考虑到容器内部并无复杂结构,为简化计算,故采用二维模拟。计算域使用ICEM CFD ANYSYS构建结构化网格,总网格数为64 320,为提高计算精度对近壁面网格进行加密处理。纳米气泡通过底部直径为25 mm的气相入口进入溶液。气体入口压力0.3 MPa,液体表面压力为标准大气压。所有壁面均为无滑移壁面。PBM设置中,初始纳米气泡的尺寸分布根据DLS实验数据实际测得后导入。

|

| 图 1 容器三维几何模型图 Fig.1 3D geometric model of container |

| |

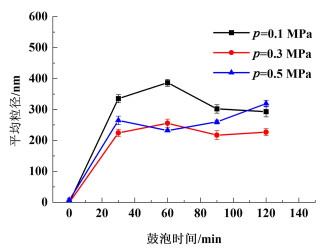

由于无机陶瓷膜承压能力有限,在不影响纳米气泡产生效率的前提下,为使无机陶瓷膜不至破损,应选择合适的入口压力通过陶瓷膜。图 2为纯水中不同压力下纳米气泡平均粒径随鼓泡时间的变化。向纯水中持续产生纳米气泡30 min后,在0.1、0.3和0.5 MPa压力下产生的纳米气泡平均粒径分别为340、226和267 nm。此时膜孔通道的路径还未完全打开,纳米气泡的粒径分布不规律[19]。随着鼓泡时间的延长,各时刻0.3 MPa下纳米气泡的平均粒径逐渐趋于稳定,分别为255、222和229 nm(图 2)。此外,随着鼓泡压力增大,纳米气泡从膜表面的脱离时间逐步缩短,气泡尺寸亦开始减小[20],如图 2所示,0.1 MPa下纳米气泡的粒径始终小于0.3 MPa下(390、303和296 nm)。由于0.5 MPa下压力过高,使用一定时间后膜孔会出现破损,从而导致气泡粒径分布的不稳定。因此,选择0.3 MPa作为最佳入口压力,可持续产生符合条件的纳米气泡。

|

| 图 2 不同压力下气泡平均粒径随通气时长的变化 Fig.2 Variations of mean NBs size with bubbling time at different injection pressure |

| |

图 3为0.3 MPa下纳米气泡的粒径分布和鼓泡过程中气泡水的表面张力变化。气泡发生装置达到稳定状态后,产生纳米气泡的粒径分布在125~425 nm范围内[图 3(a)]。向纯水中通入纳米气泡后,溶液的平均表面张力从72.0减小至68.1 mN·m-1[图 3(b)],且保持稳定状态。这是由于铂片接触液面时使液体表面的纳米气泡破裂从而导致扭力天平测定的铂片受力减小,使仪器计算得到的表面张力值相应减小,与Yasui等[21]的研究结论一致。

|

| 图 3 (a) 0.3 MPa压力下鼓泡30 min后纳米气泡的粒径分布;(b) 纳米气泡水的表面张力随鼓泡时间的变化 Fig.3 (a) The particle size distribution of NBs at 0.3 MPa after bubbling for 30 min and (b) variation of surface tension of NB-H2O with bubbling time |

| |

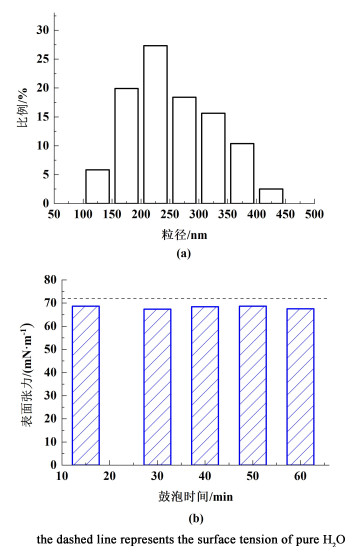

为了研究纳米气泡对溶液表观黏度的影响,分别向纯水、BSA和SA溶液中连续鼓入纳米气泡30 min测定气液混合相的表观黏度。实验结果表明,鼓入纳米气泡后纯水的表观黏度值从1.07减小至1.01 mPa·s (图 4)。此外,1 000 mg·L-1的BSA溶液和400 mg·L-1的SA溶液的表观黏度值分别从1.30、2.27 mPa·s减小至1.24、2.21 mPa·s (图 4)。

|

| 图 4 纯水、1 000 mg·L-1 BSA溶液和400 mg·L-1 SA溶液鼓泡30 min后黏度对比 Fig.4 Comparison of apparent viscosity of pure H2O, 1 000 mg·L-1 BSA and 400 mg·L-1 SA after bubbling time for 30 min |

| |

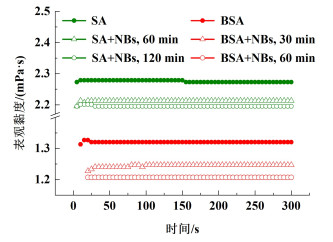

考虑到纳米气泡的浓度与鼓泡时间成正比,为了研究气液混合相表观黏度与纳米气泡浓度间的关系,进一步测定不同鼓泡时间下有机溶液的表观黏度变化。如图 5所示,分别鼓泡60和120 min后,含纳米气泡的SA溶液表观黏度从2.28 mPa·s分别减小至2.21和2.19 mPa·s。同样,1 000 mg·L-1 BSA溶液在鼓泡30和60 min后,表观黏度分别从1.32 mPa·s下降至1.25和1.21 mPa·s(图 5)。在BSA溶液的持续鼓泡过程中,每隔15 min取样测定得出,气液混合相的表观黏度值持续减小(图 6),进一步表明随着纳米气泡浓度的增加,纳米气泡溶液的表观黏度持续下降。在Li等[15]的研究中,由于微纳气泡的不稳定性,气液混合相溶液的表观黏度值随溶液中微纳米气泡的衰减而逐渐增大,含微纳气泡的溶液静置40 min后恢复至原溶液的黏度值。与微纳气泡相比,在溶液中停留时间更久的纳米气泡能有效降低液体的表观黏度值并保持稳定状态。

|

| 图 5 纳米气泡的浓度对SA溶液和BSA溶液表观黏度的影响(鼓泡压力为0.3 MPa) Fig.5 Effect of concentrations of NBs on apparent viscosity of SA and BSA |

| |

|

| 图 6 含纳米气泡的BSA溶液的表观黏度随鼓泡时间的变化 Fig.6 Variation of the apparent viscosity of NB-BSA with bubbling time |

| |

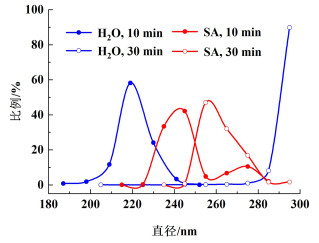

采用CFD-PBM耦合模型模拟纳米气泡在气液混合相中的行为变化,入口处纳米气泡的尺寸分布根据DLS在稳定状态下(t=0 min)测定的实验结果设定。为了研究纳米气泡进入黏度不同的液体后其受液体湍动影响所引发的聚并破裂行为及尺寸分布的变化,模拟计算了纳米气泡分别在水中和SA溶液中的尺寸分布。图 7为纯水和SA溶液中鼓泡10 min和30 min时纳米气泡的粒径分布。10 min时纳米气泡的粒径分布在174~258 nm范围内(图 7)。纳米气泡的平均粒径在30 min后从219 nm增加至267 nm (图 7)。与纯水不同的是,纳米气泡进入SA溶液的30 min内纳米气泡基本保持稳定,10和30 min时其平均粒径分别为252和267 nm(图 7)。

|

| 图 7 鼓泡10 min和30 min时水中与SA溶液中纳米气泡的粒径分布 Fig.7 The size distributions of NBs in H2O and SA after bubbling time for10 min and 30 min |

| |

Zhang等[17]研究表明,在黏度较大的溶液中由于液体湍动减弱后气泡破裂率下降,从而使气泡分布更稳定。由于SA溶液黏度的增加会削弱气液混合的湍流强度,使纳米气泡的破裂及聚并程度降低。因此,SA溶液中纳米气泡的粒径分布变化和纯水中相比并未呈现逐渐增大趋势,反而整体分布相对稳定。

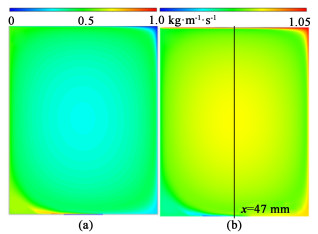

图 8为60 min时容器内气体体积分布云图与纳米气泡水的表观黏度分布云图。纳米气泡的连续注入使其形成气泡柱加剧容器内液体的湍流,并在中心处形成稳定的涡流。受湍动的影响纳米气泡在涡流中心发生聚并概率更高,因此气体的体积分数从涡流外围向内逐渐减小。相应地,涡流外围气液混合相的表观黏度大于涡流中心处。60 min后容器内气体平均体积分数增至0.34,而水的平均表观黏度相应从1.05下降至0.66 mPa·s (图 8)。由于模拟计算中未考虑到实验中测定黏度时因转子干扰导致的纳米气泡的耗散,因此鼓泡相同时间后模拟计算中溶液内的气含率与实验相比偏大,从而使同一时刻溶液黏度降低程度也随之偏大。

|

| 图 8 60 min时(a) 气体体积分布云图与(b) 纳米气泡水的表观黏度分布云图 Fig.8 (a) Gas-holdup distribution and (b) apparent viscosity distribution of NB-H2O at 60 min |

| |

以往的研究中,由于曝气过程产生的微气泡会迅速上升并从液体表面逃逸[22],使得液体表观黏度和气含率之间的相关性较难被发现。图 9为不同时刻(10~30 min)x=47 mm处气含率与气液混合相的表观黏度分布图,进一步表明了气液混合相的表观黏度与气含率之间的相关性。10~30 min间,随着平均气含率从0.22增大至0.33,纳米气泡水的平均表观黏度相应从0.78下降至0.67 mPa·s。对比实验与模拟计算结果,气液混合相的表观黏度均随气含率的增大而降低,这进一步表明纳米气泡在降低溶液表观黏度方面的重要作用。

|

| 图 9 x=47 mm处气含率与气液混合相的表观黏度分布图(入口压力为0.3 MPa) Fig.9 Apparent viscosity distribution of gas-liquid mixture with gas holdup at x=47 mm (the inlet pressure is 0.3 MPa) |

| |

Li等[15]的研究表明在超滤过程中渗透通量与进料液的表观黏度呈反比,因此在超滤处理有机污染物的过程中利用纳米气泡的降黏作用提高膜渗透通量。在超滤分离过程中,采用错流模式,通过调节回流来保持平板超滤膜膜面0.1 MPa的恒定压力,通过超滤膜的滤液由泵驱动。利用无机陶瓷膜直接在进料液中产生纳米气泡后进入过滤单元,所有超滤实验均在20(±1) ℃环境下进行且至少重复3次,并记录平均值。

用J/J0表示进料液的归一化通量(J是进料的渗透通量,J0是纯水的初始通量)。在纳米气泡存在的情况下,气泡水的归一化通量从1.0提高至1.23并保持稳定,10 mg·L-1 SA溶液的归一化通量在进料6 min后从0.73增大至1.02,进一步证实纳米气泡对进料液表观黏度的降低促使了膜渗透通量的提高。

3 结论(1) 利用无机陶瓷膜产生纳米气泡,0.3 MPa下产生的纳米气泡最为合适,纳米气泡粒径分布在125~425 nm范围内。经60 min鼓泡处理后,水的平均表面张力值由于液面纳米气泡的存在从72.0减小为68.1 mN·m-1。

(2) 分别向纯水、BSA溶液、SA溶液中持续鼓入纳米气泡30 min后,溶液的表观黏度值分别从1.07、1.3、2.27 mPa·s减小至1.01、1.24、2.21 mPa·s。此外,向BSA溶液中持续鼓泡,随着溶液中纳米气泡浓度的增大,气液混合相的表观黏度持续降低,90 min后减小至1.17 mPa·s。

(3) 利用CFD-PBM模型模拟进一步验证实验结果,由于实验中测定黏度时因转子干扰,纳米气泡存在耗散,向溶液中鼓泡相同时间后模拟计算的气含率大于实验结果。然而纳米气泡对溶液表观黏度的影响,均表现为气液混合相的表观黏度随气含率的增大而降低,模拟与实验结果相一致,再次证实了纳米气泡的降黏作用。

(4) 在超滤过程中进料液中纳米气泡的存在使纯水与SA溶液的归一化通量分别从1.0、0.73提高至1.23、1.02,并减缓了膜通量下降的趋势。

| [1] |

ATKINSON A J, APUL O G, SCHNEIDER O, et al. Nanobubble technologies offer opportunities to improve water treatment[J]. Accounts of Chemical Research, 2019, 52(5): 1196-1205. DOI:10.1021/acs.accounts.8b00606 |

| [2] |

JADHAV A J, BARIGOU M. Bulk nanobubbles or not nanobubbles: That is the question[J]. Langmuir, 2020, 36(7): 1699-1708. DOI:10.1021/acs.langmuir.9b03532 |

| [3] |

LIU S, KAWAGOE Y, MAKINO Y, et al. Effects of nanobubbles on the physicochemical properties of water: The basis for peculiar properties of water containing nanobubbles[J]. Chemical Engineering Science, 2013, 93: 250-256. DOI:10.1016/j.ces.2013.02.004 |

| [4] |

NIRMALKAR N, PACEK A W, BARIGOU M. On the existence and stability of bulk nanobubbles[J]. Langmuir: the ACS Journal of Surfaces and Colloids, 2018, 34(37): 10964-10973. DOI:10.1021/acs.langmuir.8b01163 |

| [5] |

SOYLUOGLU M, KIM D, ZAKER Y, et al. Stability of oxygen nanobubbles under freshwater conditions[J]. Water Research, 2021, 206: 117749. DOI:10.1016/j.watres.2021.117749 |

| [6] |

HEWAGE S A, KEWALRAMANI J, MEEGODA J N. Stability of nanobubbles in different salts solutions[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2021, 609: 125669. DOI:10.1016/j.colsurfa.2020.125669 |

| [7] |

TEMESGEN T, BUI T T, HAN M, et al. Micro and nanobubble technologies as a new horizon for water-treatment techniques: A review[J]. Advances in Colloid and Interface Science, 2017, 246: 40-51. DOI:10.1016/j.cis.2017.06.011 |

| [8] |

FAN W, CUI J, LI Q, et al. Bactericidal efficiency and photochemical mechanisms of micro/nano bubble-enhanced visible light photocatalytic water disinfection[J]. Water Research, 2021, 203: 117531. DOI:10.1016/j.watres.2021.117531 |

| [9] |

ROSA A F, RUBIO J. On the role of nanobubbles in particle-bubble adhesion for the flotation of quartz and apatitic minerals[J]. Minerals Engineering, 2018, 127: 178-184. DOI:10.1016/j.mineng.2018.08.020 |

| [10] |

FAN M, TAO D, HONAKER R, et al. Nanobubble generation and its application in froth flotation (part Ⅰ): Nanobubble generation and its effects on properties of microbubble and millimeter scale bubble solutions[J]. Mining Science and Technology (China), 2010, 20(1): 1-19. DOI:10.1016/S1674-5264(09)60154-X |

| [11] |

李香香, 韩煦. 微纳米气泡对超滤膜过滤腐植酸污染影响研究[J]. 化学工业与工程, 2022, 39(6): 101-108. LI Xiangxiang, HAN Xu. Effect of micro-nano bubbles on humic acid fouling of ultrafiltration membrane[J]. Chemical Industry and Engineering, 2022, 39(6): 101-108. (in Chinese) |

| [12] |

ALIAS E A, HAGOS F Y, ISHAK M I, et al. Performance and emission characteristics of microbubble-enhanced fuels in a diesel engine[J]. Energy & Fuels, 2021, 35(3): 2630-2638. |

| [13] |

AWAD M M, MUZYCHKA Y S. Effective property models for homogeneous two-phase flows[J]. Experimental Thermal and Fluid Science, 2008, 33(1): 106-113. DOI:10.1016/j.expthermflusci.2008.07.006 |

| [14] |

BEATTIE D R H, WHALLEY P B. A simple two-phase frictional pressure drop calculation method[J]. International Journal of Multiphase Flow, 1982, 8(1): 83-87. DOI:10.1016/0301-9322(82)90009-X |

| [15] |

LI X, GUO X, ZHANG M, et al. Enhanced permeate flux by air micro-nano bubbles via reducing apparent viscosity during ultrafiltration process[J]. Chemosphere, 2022, 302: 134782. DOI:10.1016/j.chemosphere.2022.134782 |

| [16] |

WANG T, WANG J, JIN Y. A CFD-PBM coupled model for gas-liquid flows[J]. AIChE Journal, 2006, 52(1): 125-140. DOI:10.1002/aic.10611 |

| [17] |

ZHANG H, GUO K, WANG Y, et al. Numerical simulations of the effect of liquid viscosity on gas-liquid mass transfer of a bubble column with a CFD-PBM coupled model[J]. International Journal of Heat and Mass Transfer, 2020, 161: 120229. DOI:10.1016/j.ijheatmasstransfer.2020.120229 |

| [18] |

ALAM H S, SUTIKNO P, AHMAD FAUZI SOELAIMAN T, et al. CFD-PBM Coupled modeling of bubble size distribution in a swirling-flow nanobubble generator[J]. Engineering Applications of Computational Fluid Mechanics, 2022, 16(1): 677-693. DOI:10.1080/19942060.2022.2043186 |

| [19] |

AHMED A K A, SUN C, HUA L, et al. Generation of nanobubbles by ceramic membrane filters: The dependence of bubble size and zeta potential on surface coating, pore size and injected gas pressure[J]. Chemosphere, 2018, 203: 327-335. DOI:10.1016/j.chemosphere.2018.03.157 |

| [20] |

AFZAL M U, KANG I. A numerical study on bubble detachment from solid wall and formation of jet inside detached bubble[J]. International Journal of Chemical Engineering and Applications, 2012, 40-43. DOI:10.7763/IJCEA.2012.V3.156 |

| [21] |

YASUI K, TUZIUTI T, IZU N, et al. Is surface tension reduced by nanobubbles (ultrafine bubbles) generated by cavitation?[J]. Ultrasonics Sonochemistry, 2019, 52: 13-18. DOI:10.1016/j.ultsonch.2018.11.020 |

| [22] |

KATIYAR A, SARKAR K. Stability analysis of an encapsulated microbubble against gas diffusion[J]. Journal of Colloid and Interface Science, 2010, 343(1): 42-47. DOI:10.1016/j.jcis.2009.11.030 |

2023, Vol. 40

2023, Vol. 40