2. 内蒙古大学化学化工学院, 呼和浩特 010021;

3. 清华大学材料学院, 北京 100084

2. College of Chemistry and Chemical Engineering, Inner Mongolia University, Hohhot 010021, China;

3. School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China

腐蚀是危害人们生活生产安全的严重问题,会对金属材料本身的结构和设备安全造成严重损害,导致产品质量下降甚至灾难性事故的发生[1]。由于氧气、水分子和腐蚀性离子的存在,海洋环境通常具有极强的腐蚀性,据不完全统计海水腐蚀约占总腐蚀损失的1/3。目前,根据腐蚀的机理和现状,常用的防腐措施包括合理选择材料、开发新型防腐材料[2]、阴极保护技术[3-5]、涂层防护技术[6-8]等。涂层防腐技术具有选择性广、适用范围广、应用方便、节能等优点,已成为最有效、最经济和最受欢迎的防腐方法[6, 9]。

石墨烯是一种只有单原子层厚度的新型碳材料,具有独特的结构和优异的物理化学性质[10, 11]。石墨烯及其衍生物氧化石墨烯(GO)由于具有高的比表面积、优越的阻隔性能、良好的化学稳定性和优异的机械性能,在金属防护涂层的填料中具有很大的潜力和发展前景[7, 9, 12-15]。Qiu等[14]报道了氧化石墨烯的缓蚀作用,能够抑制被保护镁合金与腐蚀介质之间的腐蚀反应。Chen等[16]利用聚(2-丁基苯胺) (P2BA)作为分散剂,在有机溶剂中制备了稳定的石墨烯分散体,为石墨烯增强有机涂层的发展提供了有效策略。Morteza等[1]利用GO和Cloisite 20A蒙脱土(MMT)纳米颗粒开发了一种环氧基纳米复合涂层。结果表明,环氧涂层的耐腐蚀性能得到显著提高。Paul等[13]研究了低成本石墨烯纳米片在有机涂层中的作用,并合成了疏水性有机硅氧烷-丙烯酸树脂,其表现出良好的抗污性能,在油水分离方面具有良好的应用前景。

然而,石墨烯是一种具有高比表面积的纳米材料,具有很强的团聚倾向[10, 17]。因此,制备新型石墨烯防腐涂料的关键技术在于解决石墨烯在涂料中的分散问题[8, 11]。Shu等[18]采用硅烷偶联剂(KH550)对GO进行改性,制备了GO/水性聚氨酯复合涂层,提高了涂层的耐腐蚀性能。本工作研究了硅烷偶联剂改性GO对溶剂型环氧涂料防腐性能的影响,以硅烷偶联剂改性氧化石墨烯为填料,制备了改性氧化石墨烯/环氧树脂复合防腐涂料,并研究了不同添加量对环氧树脂复合防腐涂料耐腐蚀性能的影响。

1 实验材料与方法 1.1 实验材料GO购自内蒙古瑞盛新材料科技有限公司。环氧树脂(E44)和聚酰胺树脂(650)购自肥城德源化工有限公司。二甲苯、正丁醇、硅烷偶联剂(KH550)购自上海麦克林生化有限公司。所有试剂均可直接使用,无需进一步纯化。选用Q235钢板(15 cm×10 cm)进行盐雾腐蚀试验,依次用400#、800#、1200#砂纸打磨后,用酒精冲洗,最后在空气中干燥。

1.2 KGO的合成及涂料的制备首先将0.1 g GO分散在100 mL DMF中,超声1 h。随后向悬浮液中加入0.2 g KH550,在80 ℃下剧烈搅拌0.5 h,得到的产物经过滤、洗涤后置于真空烘箱中60 ℃干燥过夜,得到KGO。

将0.1%的GO和0.1%、0.2%、0.3%的KGO纳米片分别加入到环氧树脂中,超声2 h。然后在100 ℃的鼓风干燥箱中干燥24 h去除水分,最终得到黑色混合物。随后将固化剂以5∶4的质量比加入到混合物中,加入适量的稀释剂调节黏度以适合喷涂。最后将复合涂料喷涂在Q235钢板表面,在65 ℃下固化4 h。

1.3 性能表征采用X射线衍射仪(D/MAX-2500/PC)获得GO和KGO的X射线衍射图谱。辐射源为Cu_Kα。采用共聚焦显微拉曼光谱仪(Horiba IHR320,日本)对GO和KGO的拉曼光谱进行测试,激光波长为532 nm,范围为100~4 000 cm-1。采用溴化钾压片法,使用傅里叶红外光谱仪(Bruker TENSOR Ⅱ,德国)测试GO和KGO的红外光谱。利用扫描电子显微镜(SEM,Hitachi S-3400N,日本)观测GO和KGO的微观形貌。采用电化学工作站(Princeton PMC-1000A,美国)和盐雾腐蚀试验箱,通过电化学阻抗谱(EIS)评价复合涂层的腐蚀防护性能。EIS分析在传统的三电极体系中进行,其中饱和甘汞电极作为参比电极、金属铂作为对电极、涂覆环氧树脂复合涂层(约30 μm)的金属样品作为工作电极。测试频率为100 kHz~10 mHz,振幅为20 mV,扫描速率为1 mV·s-1,使用VersaStudio软件对涂层试样的Tafel曲线进行拟合处理。根据ASTM B117标准进行盐雾腐蚀试验。

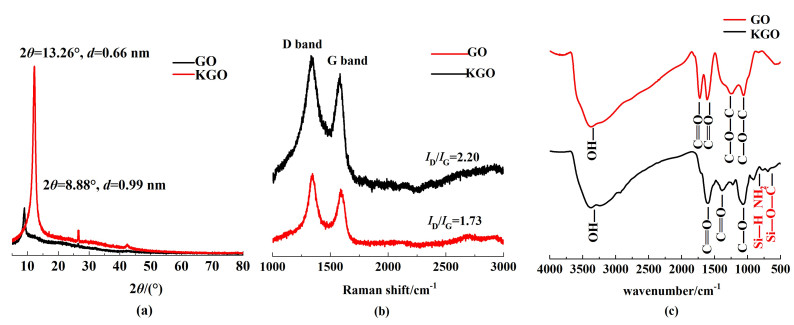

2 结果与讨论 2.1 GO的改性GO和KGO的XRD图谱如图 1(a)所示。2θ=13.26°处的(002)衍射峰表明GO的层间距为0.66 nm。然而,KGO的(002)衍射峰由13.26°偏移到8.88°处,表明KGO的层间距增大到0.99 nm。KGO较大的层间距可归因于GO与KH550之间的化学反应引起的改性GO的褶皱和官能团堆叠。通过拉曼光谱表征了GO和KGO的混乱度和缺陷结构,如图 1(b)所示。拉曼光谱在1 350和1 590 cm-1处有2个宽的散射峰,分别对应石墨的D和G峰。D峰通常被认为是石墨烯的缺陷或边界峰,用于表征石墨烯样品中缺陷或边缘的数量。G峰通常被认为是sp2杂化碳原子的特征峰。D峰和G峰的强度比(ID/IG)从GO的1.73增加到KGO的2.20,进一步说明KH550成功共价接枝到GO表面。

|

| 图 1 GO和KGO的(a)XRD图谱;(b)拉曼光谱和(c)红外光谱 Fig.1 XRD patterns (a) Raman spectroscopy; (b) and FT-IR spectrum (c) of GO and KGO |

| |

采用红外光谱进一步研究KH550对GO的功能化改性处理结果,如图 1(c)所示。GO的FT-IR图谱显示,在3 376、1 616、1 255和1 063 cm-1处分别出现了—OH、C=C、C—O—C和环氧基团的特征峰。经改性处理后,在692 cm-1处新出现了由Si—O—C基团振动产生的衍射峰。此外,在769 cm-1处出现Si—H和NH2 2个振动峰也证实了KH550成功共价接枝到GO表面。

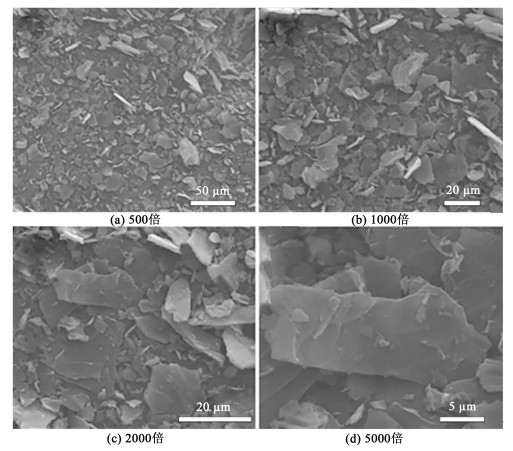

采用SEM观察KGO的微观形貌,如图 2所示。从图 2(a)和图 2(b)中可以看出,KGO无明显团聚现象。从图 2(c)和图 2(d)中可以清楚地观察到KGO的光滑表面、增大的层间距和完整的片状结构,表明KH550成功修饰了GO。此外,KGO具有更大的片径,有利于提高复合涂层的屏蔽性能和耐腐蚀性能,如图 2(d)所示。

|

| 图 2 不同放大倍数的扫描电子显微镜下KGO的形貌 Fig.2 SEM images of KGO |

| |

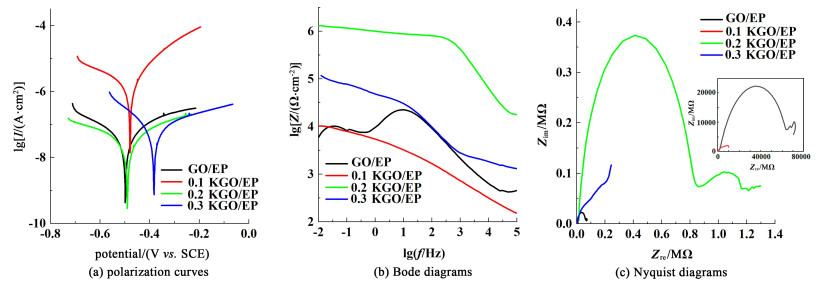

随后在环氧树脂复合涂料中分别加入质量分数为0.1%、0.2%和0.3%的KGO,研究了KGO的质量分数对复合涂层性能的影响,将相应的复合涂层分别命名为0.1 KGO/EP、0.2 KGO/EP和0.3 KGO/EP,将添加GO的复合涂层命名为GO/EP。采用极化曲线和EIS研究了含KGO的复合涂层在3.5% NaCl溶液中浸泡72 h的阻隔和腐蚀防护性能,如图 3所示。GO/EP的腐蚀电流密度为8.8×10-8 A·cm-2,表明极易发生腐蚀。但添加KGO的复合涂层的腐蚀电位均向更负的电位偏移,腐蚀电流密度显著降低,如图 3(a)和表 1所示。其中,0.2 KGO/EP的腐蚀电流密度降低至2.0×10-8 A·cm-2,证实了KGO对环氧树脂涂层的腐蚀防护性能有较大影响。此外,KGO的加入改变了阳极和阴极Tafel斜率,表明KGO的加入提高了环氧树脂涂层的腐蚀防护性能。相应地,KGO增强了复合涂层的阻隔性能和腐蚀防护性能。

|

| 图 3 各涂层试样在浓度为3.5%的NaCl溶液中浸泡72 h后的(a) 极化曲线; (b) Bode图;(c) Nyquist图 Fig.3 (a) Polarization curves; (b)Bode diagrams and (c) Nyquist diagrams of composite coatings after immersion in 3.5% NaCl solution for 72 h |

| |

| 涂层试样 | lg[I/(10-8 A·cm-2)] | Rct/(106 Ω·cm2) |

| GO/EP | 8.80 | 1.10 |

| 0.1 KGO/EP | 325 | 1.04 |

| 0.2 KGO/EP | 2.00 | 8.66 |

| 0.3 KGO/EP | 4.95 | 3.16 |

涂层的腐蚀防护效果可以用低频阻抗模量值(|Z| 0.01 Hz)来表征。其中,0.2 KGO/EP的低频阻抗模量值比GO/EP高出约2个数量级,这表明0.2 KGO/EP样品具有优越的阻隔特性和腐蚀防护性能。值得注意的是,在100 kHz~10 mHz频率范围内浸泡72 h后,所有添加KGO的涂层试样的Bode图中仅能看到1个时间常数,如图 3(b)所示,这表明腐蚀介质渗入涂层但并未到达涂层/金属界面,本试验范围内的电化学腐蚀过程主要由环氧树脂涂层的离子电阻(屏障效应)控制。然而,0.1 KGO/EP的低频阻抗模量值甚至低于GO/EP,这可能与KGO的质量分数有关。KGO质量分数过小,不能有效阻挡腐蚀介质穿透过涂层到达金属基体。因此,0.2 KGO/EP涂层具有最好的耐腐蚀性能。

根据ASTM B117标准进行了300 h盐雾试验,研究环氧树脂涂层的腐蚀防护性能,结果如图 4所示。经24 h盐雾试验后,除GO/EP和0.1 KGO/EP涂层表面出现一定程度的锈斑外,无明显腐蚀产物。盐雾试验120 h后,涂层表面发生明显变化。0.1 KGO/EP涂层表面出现较大面积的锈蚀痕迹,划痕严重锈蚀并向两侧延伸约3 mm。GO/EP涂层和0.3 KGO/EP涂层在划痕两侧约0.1 mm处有一定的锈痕,并伴有少量起泡,但涂层整体表面光滑,未观察到明显的腐蚀痕迹。0.2 KGO/EP涂层光滑表面划痕处无明显锈胀迹象。盐雾试验300 h后,0.1 KGO/EP涂层表面出现大量锈蚀斑点,划痕左右两侧有明显锈蚀痕迹,约为7 mm。划痕处还伴有严重的起泡,腐蚀严重。GO/EP涂层和0.3 KGO/EP涂层表面有少量腐蚀气泡,在划痕两侧有明显的腐蚀膨胀并伴有大量的起泡,腐蚀较为严重。0.2 KGO/EP涂层表面较为光滑,划痕两侧约3 mm处有腐蚀痕迹,发泡现象不明显,仅有少量气泡存在。因此,在本工作中,0.2 KGO/EP涂层的耐腐蚀性能最优,这与之前的测试结果一致。

|

| 图 4 各涂层试样经300 h盐雾试验后的表面形貌 Fig.4 Images of the salt spray-tested Q235 steel substrates covered coating |

| |

在金属材料盐雾试验腐蚀过程中,导电盐溶液逐渐渗透并贯穿涂层直至到达金属材料基体表面,随后形成“低电位金属-电解质溶液-高电位腐蚀介质”的微电池体系[19]。与此同时,电子转移过程随即产生,金属材料基体作为阳极不断发生腐蚀。随着腐蚀过程的持续进行,依次生成黄褐色的Fe2O3和暗黑色的Fe3O4[20, 21]。此外,由于涂层固化过程中环氧树脂溶剂的挥发,涂层中存在较多的空位缺陷,这些空位缺陷会转变成为腐蚀通道,从而腐蚀介质和离子能够穿透涂层吸附在金属表面。

由此可以认为,涂层下金属基体的腐蚀是由于腐蚀介质(H2O、O2和Cl-)发生氧化还原反应,通过裂纹和微孔穿透涂层到达涂层与金属的界面[12]。值得注意的是,H2O和O2是氧化还原反应的必要因素。因此,通过阻止H2O和O2穿透涂层到达金属表面,可以有效阻止金属基体表面的氧化还原反应。由于GO片层间存在较强的范德华力,极易在环氧树脂涂层中产生团聚现象。本实验中使用硅烷偶联剂KH550对GO进行改性处理,通过KH550与GO的共价接枝反应可以减弱范德华力,从而提高了GO在环氧树脂涂料中的分散性,并在环氧树脂涂料中形成“迷宫效应”,如图 5所示,有效延长了腐蚀介质穿透涂层的途径,显著提高了屏蔽和腐蚀防护性能。

|

| 图 5 涂层耐腐蚀机理示意图 Fig.5 Schematic representation of corrosion protection mechanism of coatings |

| |

综上所述,KH550改性GO的添加使得环氧树脂涂层中的缺陷和微孔数量明显减少,涂层的屏蔽和耐腐蚀性能得到有效提高。但过少的KGO对复合涂层的性能提升作用有限,电化学测试和中性盐雾试验结果均显示出与GO/EP相比较差的耐腐蚀性能。

3 结论采用简单的方法制备了KGO/EP复合涂层,探究了不同质量分数KGO对复合镀层性能的影响,并进一步探究了其耐蚀机理。结果表明,改性后的KGO纳米片层间距明显增大。KGO的层间距从0.66增加到0.99 nm,ID/IG由1.73增加到2.2,表面变得光滑,具有完整的片状结构。此外,KGO显著提高了环氧树脂复合涂层的屏蔽性能和耐腐蚀性能。EIS测试表明,在3.5% NaCl溶液中浸泡72 h后,0.2 KGO/EP的低频阻抗模量值仍保持在较高水平,比GO/EP提高了约2个数量级,腐蚀电流密度从8.80×10-8 A·cm-2下降到2.00×10-8 A·cm-2。

| [1] |

GANJAEE SARI M, SHAMSHIRI M, RAMEZANZADEH B. Fabricating an epoxy composite coating with enhanced corrosion resistance through impregnation of functionalized graphene oxide-co-montmorillonite Nanoplatelet[J]. Corrosion Science, 2017, 129: 38-53. DOI:10.1016/j.corsci.2017.09.024 |

| [2] |

ZHAO Z, LI X, LIU L, et al. Influence mechanism of pulse frequency on the corrosion resistance of Cu-Zn binary alloy[J]. High Temperature Materials and Processes, 2020, 39(1): 291-296. DOI:10.1515/htmp-2020-0045 |

| [3] |

KOTOV S A, MUZAFAROVA S V R, LIVINTSOVA M G, et al. The research of the processes and properties of anodes for the cathodic protection of the thermally expanded graphite[J]. Materials Today: Proceedings, 2020, 30: 794-797. DOI:10.1016/j.matpr.2020.01.573 |

| [4] |

WU H, ZHANG L, LIU C, et al. Deposition of Zn-G/Al composite coating with excellent cathodic protection on low-carbon steel by low-pressure cold spraying[J]. Journal of Alloys and Compounds, 2020, 821: 153483. DOI:10.1016/j.jallcom.2019.153483 |

| [5] |

WANG F, XU J, XU Y, et al. A comparative investigation on cathodic protections of three sacrificial anodes on chloride-contaminated reinforced concrete[J]. Construction and Building Materials, 2020, 246: 118476. DOI:10.1016/j.conbuildmat.2020.118476 |

| [6] |

YANG F, LIU T, LI J, et al. Anticorrosive behavior of a zinc-rich epoxy coating containing sulfonated polyaniline in 3.5% NaCl solution[J]. RSC Advances, 2018, 8(24): 13237-13247. DOI:10.1039/C8RA00845K |

| [7] |

RAMEZANZADEH B, NIROUMANDRAD S, AHMADI A, et al. Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized graphene oxide[J]. Corrosion Science, 2016, 103: 283-304. DOI:10.1016/j.corsci.2015.11.033 |

| [8] |

LIU Y, XIA X, ZEHRI A, et al. Surface modification of graphene for use as a structural fortifier in water-borne epoxy coatings[J]. Coatings, 2019, 9(11): 754. DOI:10.3390/coatings9110754 |

| [9] |

RAMEZANZADEH B, GHASEMI E, MAHDAVIAN M, et al. Characterization of covalently-grafted polyisocyanate chains onto graphene oxide for polyurethane composites with improved mechanical properties[J]. Chemical Engineering Journal, 2015, 281: 869-883. DOI:10.1016/j.cej.2015.07.027 |

| [10] |

DREYER D R, PARK S, BIELAWSKI C W, et al. The chemistry of graphene oxide[J]. Chemical Society Reviews, 2010, 39(1): 228-240. DOI:10.1039/B917103G |

| [11] |

EDA G, CHHOWALLA M. Chemically derived graphene oxide: Towards large-area thin-film electronics and optoelectronics[J]. Advanced Materials, 2010, 22(22): 2392-2415. DOI:10.1002/adma.200903689 |

| [12] |

POURHASHEM S, VAEZI M R, RASHIDI A, et al. Distinctive roles of silane coupling agents on the corrosion inhibition performance of graphene oxide in epoxy coatings[J]. Progress in Organic Coatings, 2017, 111: 47-56. DOI:10.1016/j.porgcoat.2017.05.008 |

| [13] |

UZOMA P C, LIU F, XU L, et al. Superhydrophobicity, conductivity and anticorrosion of robust siloxane-acrylic coatings modified with graphene nanosheets[J]. Progress in Organic Coatings, 2019, 127: 239-251. DOI:10.1016/j.porgcoat.2018.11.018 |

| [14] |

QIU Z, WANG R, WU J, et al. Graphene oxide as a corrosion-inhibitive coating on magnesium alloys[J]. RSC Advances, 2015, 5(55): 44149-44159. DOI:10.1039/C5RA05974G |

| [15] |

GUO H, CHAO B, ZHAO Z, et al. Preparation of aniline trimer modified graphene oxide new composite coating and study on anticorrosion performance[J]. Materials Research Express, 2020, 7(12): 125601. DOI:10.1088/2053-1591/abcc2d |

| [16] |

CHEN C, QIU S, CUI M, et al. Achieving high performance corrosion and wear resistant epoxy coatings via incorporation of noncovalent functionalized graphene[J]. Carbon, 2017, 114: 356-366. DOI:10.1016/j.carbon.2016.12.044 |

| [17] |

KIM J, COTE L J, KIM F, et al. Graphene oxide sheets at interfaces[J]. Journal of the American Chemical Society, 2010, 132(23): 8180-8186. DOI:10.1021/ja102777p |

| [18] |

SHU S, WU L, LIU J, et al. Synthesis and corrosion Resistance of silane coupling agent modified graphene oxide/waterborne polyurethane[J]. IOP Conference Series: Materials Science and Engineering, 2019, 631(2): 022058. DOI:10.1088/1757-899X/631/2/022058 |

| [19] |

POURHASHEM S, VAEZI M R, RASHIDI A, et al. Exploring corrosion protection properties of solvent based epoxy-graphene oxide nanocomposite coatings on mild steel[J]. Corrosion Science, 2017, 115: 78-92. DOI:10.1016/j.corsci.2016.11.008 |

| [20] |

DONG Y, ZHOU Q. Relationship between ion transport and the failure behavior of epoxy resin coatings[J]. Corrosion Science, 2014, 78: 22-28. DOI:10.1016/j.corsci.2013.08.017 |

| [21] |

FANG J, XU K, ZHU L, et al. A study on mechanism of corrosion protection of polyaniline coating and its failure[J]. Corrosion Science, 2007, 49(11): 4232-4242. DOI:10.1016/j.corsci.2007.05.017 |

2023, Vol. 40

2023, Vol. 40