2. 天津市膜科学与海水淡化技术重点实验室, 天津 300350

2. Tianjin Key Laboratory of Membrane Science and Desalination Technology, Tianjin 300350, China

切削液是在金属切削、打磨等机械加工过程中,用来润滑、冷却刀具和加工件的工业用液体,具有提高加工效率的作用[1]。切削液在使用过程中由于环境因素的影响性能降低、逐渐变质形成切削废液。切削废液具有成分复杂、COD含量高、化学性质稳定以及可生化性差的特点,极难处理,未经处理排放会对环境及人体健康会造成严重的影响。

目前常用的切削废液处理方法主要有酸析法、混凝沉淀法、吸附法、高级氧化法、生化法、膜分离法和蒸发法等。酸析法操作简单,破乳效果明显,但会造成设备腐蚀,影响后续处理[2];混凝沉淀法具有经济简便、处理效率高的优点,但是药剂投加量大,沉降时间长,产生的淤泥会造成二次污染[3];吸附法适用于处理低浓度的废液,但处理后的吸附剂再生困难,无法循环使用[4];高级氧化法处理效率高,转化彻底,但是运行成本高[5];生化法处理效率高,绿色环保,但是对废水条件要求严苛,需要具有可生化性,往往需要先对废水进行预处理[6];膜分离法适用于处理预处理后的废液, 处理效果显著, 但是膜及膜组件投入成本较高, 而且膜易污染堵塞的问题无法得到解决[7]。蒸发技术具有对废水中总悬浮物的去除效果显著、浓缩率较高[8]的优点,但是存在能耗较高、投资成本大的缺点。

载气增湿蒸发技术是依托于增湿-去湿原理实现蒸发浓缩的过程,从海水淡化上的太阳能蒸馏淡化发展而来[9]。海水淡化过程中引入流动的空气作为水蒸气的载体,在温度差和水蒸气分压差的作用下,海水在蒸发室内将热量和水蒸气传递给空气,实现载气的增湿,在冷凝室实现水蒸气的冷凝,这就是经典的增湿-去湿过程。由于具备优良的蒸发浓缩性能,近年来被应用到电厂脱硫废水处理领域,利用电厂内难以利用的烟气废热实现脱硫废水的雾化和盐灰化,进而实现脱硫废水的零排放[10]。在废水处理过程中载气与液体直接接触,只要液体表面水蒸气分压力大于空气中的水蒸气分压力,就可以开始蒸发浓缩过程。同时低品位的热源可以避免浓缩过程中易挥发组分逸出污染环境,能耗较低,减少运行投资成本。切削废液具有产生工厂多、单一工厂处理量小的生产状况,需要开发工艺简单、经济高效的处理方式。本研究设计载气增湿蒸发工艺处理切削废液,从浓缩减量角度出发,探索操作参数对蒸发效果的影响,旨在降低企业处理成本,增加社会效益。

1 实验部分 1.1 切削废液水质实验所用的切削废液取自天津某机械加工车间,是生产中产生的切削废液及冲洗车床产生的废水混合液。废液是橙黄色有异味浑浊液体,具体水质见表 1。

| 编号 | 指标 | 数值 |

| 1 | pH值 | 8.9 |

| 2 | TDS/(mg·L-1) | 3013 |

| 3 | COD/(mg·L-1) | 87 000 |

| 4 | BOD/(mg·L-1) | 8 820 |

| 5 | SS/(mg·L-1) | 7 650 |

| 6 | TN/(mg·L-1) | 2 440 |

| 7 | TP/(mg·L-1) | 131 |

| 8 | 氨氮/(mg·L-1) | 7.0 |

| 9 | 色度/(PCU) | 22 300 |

| 10 | 浊度/(NTU) | 27 810 |

| 12 | 石油类/(mg·L-1) | 1 800 |

| 13 | 动植物油类/(mg·L-1) | 404 |

载气增湿蒸发装置由加热系统、蒸发系统、循环系统组成,其中蒸发系统是装置的核心。由于切削废液浓缩一定倍率后黏度增大,为避免连续生产过程中污堵结垢,选用空塔作为蒸发塔。加热系统主要由鼓风机及空气加热器组成。蒸发系统由蒸发塔、气体分布装置、液体分布装置组成。蒸发塔高340 cm,塔径10 cm,塔顶端设置有液体分布装置及载气出口,液体分布装置可以将喷淋下来的液体均匀分布,减少壁流现象的发生。本实验中采取喷头式分布器进行布液。载气出口设置有丝网除沫器,防止液沫夹带。塔底设置有气体分布装置。循环系统由料液箱、循环泵、蠕动泵组成。实验中载气流量采用涡街流量计计量;液体循环流量利用转子流量计计量;蒸发塔压降采用U形管压差计计量;蒸发塔进出口及塔内温度采用温度计计量;蒸发塔进出口湿度采用温湿度计计量;塔顶出口利用VOC检测仪进行VOC浓度测量;蒸发塔及管路利用保温棉进行保温。载气增湿蒸发工艺主要实验设备如表 2。

| 仪器名称 | 规格 | 生产厂家 |

| 蒸发塔 | 有机玻璃材质,高340 cm,ϕ100 mm | 天津佑华科技有限公司 |

| 液体分布器 | 316 L材质,ϕ100 mm(ϕ2 mm×30孔均布) | 天津佑华科技有限公司 |

| 气体分布器 | 316 L,S=2×10-3 m3 | 天津佑华科技有限公司 |

| 鼓风机 | HG-2200SB,Q=210 m3·h-1 | 上海富力电机厂 |

| 旋涡式自吸电泵 | 25WZB-037,Q=1.5 m3·h-1 | 浙江万福泵业有限公司 |

| 空气加热器 | P=10 kW | 自制 |

| 冷凝器 | 换热面积20 m2 | 自制 |

| 涡街流量计 | LUGB-2440,DN50,Q=300 m3·h-1 | 东台市东兴仪表厂 |

| 转子流量计(水) | LZB-4 | 余姚市远大仪表厂 |

| 料液箱 | Q=100 L | 自制 |

| 数显温湿度计 | DT-625,0~80 ℃,0~100% RH | 河南昌泰仪表有限公司 |

| 水银温度计 | 0~100 ℃ | 天津市科辉仪表厂 |

| VOC检测仪 | PGM-7320 | 青岛路博环保科技有限公司 |

| 电导率仪 | DDSJ-308 A | 上海仪电科学仪器股份有限公司 |

| COD消解仪 | DRB 200 | 美国哈希 |

| U形管压差计 | 19 kPa | 河北省武强县同辉仪表厂 |

| 蠕动泵 | BT03-YZ2515,Q=200 mL·min-1 | 天津市协达伟业电子有限公司 |

取30 L切削废液放置于料液箱内,加入适量消泡剂,开启循环泵,将切削废液从料液箱内输送至塔顶喷头式液体分布器中喷淋至塔内,通过阀门调节流量;开启鼓风机,通过阀门调节风量,将一定量的空气输送至空气加热器中,空气加热到设定温度后进入蒸发塔内,一定温度的空气与喷淋下来的切削废液逆向直接接触,进行传质传热过程。切削废液经塔底出口回到料液箱,不断进行循环过程,通过蠕动泵向料液箱内补液,保持料液箱内液位不变。水银温度计测量料液箱内废液温度,在蒸发塔进、出口进行温湿度测量,进行全塔压降检测,塔顶出口进行载气VOC浓度检测。载气VOC浓度检测实验完成后,对塔顶出口载气进行冷凝实验,塔顶饱和载气进入冷凝器中冷凝,收集冷凝液,测量冷凝液中TDS及COD浓度。塔顶温度间隔5 min读数一次,待3次读数基本相同、料液箱水温不再变化时,认为系统达到平衡过程,取3次读数平均值进行记录。分别调整载气流量、载气温度、循环流量进行实验研究,探究对蒸发效果及冷凝水质的影响。塔顶使用VOC检测仪检测塔顶出口载气VOC浓度值。为避免实验误差,每组实验重复进行3次,取读数平均值记录。实验流程图如图 1所示。

|

| 图 1 载气增湿蒸发流程图 Fig.1 Flow chart of carrier gas humidification and evaporation |

| |

实验中通过电加热器加热空气作为载气进行切削废液浓缩效果的研究分析。工业应用时使用低品位热源作为载气进行增湿蒸发处理。载气与废液在蒸发塔内逆向直接接触,不断进行传质传热。载气流量、载气温度、循环流量对传质传热效果具有重要影响,同时是在工业应用时可以调节的参数,因此选择载气流量、载气温度、循环流量作为变量进行实验研究。根据工业上低品位热源的基本温度情况进行载气温度的取值;蒸发塔内气液相流速对蒸发过程有重要影响,气相流速较大会造成液泛等现象,影响操作稳定,因此依据空塔气速进行载气流量的取值;依据喷淋塔液气比进行循环流量的取值。

1.5 传质传热模型图 2是传质传热模型图,对蒸发塔内逆流微分接触单元进行分析,蒸发塔内气液有效相际接触比表面积为a,m2·m-3;气相和液相的状态以及流率沿着塔高连续变化。沿垂直流动方向选取一微元塔高,在该微元塔高体积内进行气液逆向接触的传质传热分析。

|

| 图 2 传质传热模型图 Fig.2 Diagram of mass and heat transfer model |

| |

热量衡算:

| $G \mathrm{d} I=c_{p \mathrm{L}}\left(L \mathrm{d} t_{\mathrm{w}}+t_{\mathrm{w}} \mathrm{d} L\right) $ | (1) |

汽化到载气中的水分显热(cpLtwdL)与水温降低引起的水的焓值变化(cpLLdtw)相比较小,可忽略不计,因此:

| $ G \mathrm{d} I=c_{p \mathrm{L}} L \mathrm{d} t_{\mathrm{w}} $ | (2) |

| $ G c_{p \mathrm{H}} \mathrm{d} t_{\mathrm{g}}=\alpha a\left(t_{\mathrm{w}}-t_{\mathrm{g}}\right) \mathrm{d} z $ | (3) |

质量衡算:

| $ G \mathrm{d} H=\mathrm{d} L $ | (4) |

| $G \mathrm{d} H=k_{\mathrm{H}} a\left(H_i-H\right) \mathrm{d} z $ | (5) |

式(1)~(5)中:G是气相流率,kg·(s·m2)-1;L是液相流率,kg·(s·m2)-1;Hi是i温度下气体的饱和湿度,g·g-1;cpL是液相的比热容,J·(g·℃)-1;I是气相焓值,J·g-1;tw是液相的温度,℃;tg是气相的温度,℃;kH是以湿度差为推动力的气相传质系数,kg·(s·m2)-1;cpH是气相的湿比热容,J·(g·℃)-1;α是气相对流给热系数,kW·(m2·℃)-1;湿气体的焓值是关于温度的函数:

| $\mathrm{d} I=C_{\mathrm{g}} \mathrm{d} t_{\mathrm{g}}+r_0 \mathrm{d} H $ | (6) |

式(6)中:r0是0 ℃时水的汽化热。

联立(3)、(4)、(5)可得容积传质系数的计算式(7):

| $ k_{\mathrm{H}} a=\frac{G}{z} N_{\mathrm{OG}} $ | (7) |

其中NOG为以焓差为推动力的传递单元数,

| $ N_{0 \mathrm{G}}=\int\limits_{I_1}^{I_2} \frac{\mathrm{d} I}{I_{\mathrm{w}}-I} $ | (8) |

在液体温度变化范围不大的情况下,可做如式(9)简化计算:

| $ N_{\mathrm{OG}}=\frac{I_2-I_1}{\Delta I_{\mathrm{m}}} $ | (9) |

| $\Delta I_{\mathrm{m}}=\frac{\left(I_{\mathrm{w} 1}-I_1\right)-\left(I_{\mathrm{w} 2}-I_1\right)}{\ln \frac{I_{\mathrm{w} 1}-I_1}{I_{\mathrm{w} 2}-I_2}} $ | (10) |

式(6)~式(10)中:I1、I2分别是载气进口、出口气体焓值,J·g-1;Iw1、Iw2分别是载气进口、出口饱和状态下的焓值,J·g-1。

气液逆向接触传质传热过程中,切削废液中水分在温度差和湿度差的推动力作用下向载气传递,蒸发塔进出口载气的质量变化就是水分传质的质量。

| $ \Delta m=G\left(H_2-H_1\right) $ | (11) |

| $ H=0.622 \frac{\varphi P_{\mathrm{S}}}{P-\varphi P_{\mathrm{S}}} $ | (12) |

式(11)和(12)中:H2、H1分别是蒸发塔出口、进口湿度,g·g-1;P是总压力,kPa;Ps是饱和水蒸气分压,kPa;φ是相对湿度,%;

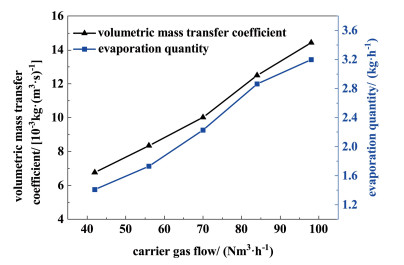

2 结果与讨论 2.1 载气流量对蒸发效果的影响在空气加热器出口温度90 ℃,循环流量600 L·h-1的条件下,考察不同载气流量时的蒸发效果。图 3是载气流量对容积传质系数和蒸发量的影响。

|

| 图 3 载气流量对容积传质系数和蒸发量的影响 Fig.3 Effect of carrier gas flow on volumetric mass transfer coefficient and evaporation quantity |

| |

随着载气流量的增大,容积传质系数和蒸发量均增加。载气流量从42 Nm3·h-1增加到98 Nm3·h-1,容积传质系数从6.76 g·(m3·s)-1增加到13.79 g·(m3·s)-1,蒸发量从1.41 kg·h-1增加到3.22 kg·h-1。载气流量增加,气液相界面湍动程度增强,气液接触面积增加,强化了传质传热过程,容积传质系数及蒸发量均增加。载气流量继续增加,载气与废液的平均接触时间减少,气液传质不充分,湍流程度加剧, 液沫夹带现象严重,影响传质传热效果,导致容积传质系数和蒸发量的增加趋势变缓。

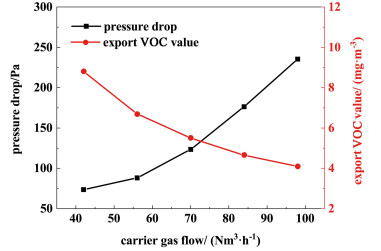

图 4是载气流量对出口载气VOC浓度及整塔压降的影响。随着载气流量的增大,出口载气VOC浓度降低,压降增加。载气流量从42 Nm3·h-1增加到98 Nm3·h-1,出口载气VOC浓度从8.8 mg·m-3降低到4.1 mg·m-3,整塔压降从73.56 Pa增加到235.35 Pa。载气流量增加,气液相界面湍流程度增加,气液相界面产生剪切流,有机物分子向载气中的传质速率增大[11]。但是载气流量增大的趋势大于VOC挥发出来的趋势,因此载气中VOC被大量的载气稀释,出口载气中VOC浓度降低。载气流量增大,塔内压降增加[12]。

|

| 图 4 载气流量对出口VOC和压降的影响 Fig.4 Effect of carrier gas flow on export VOC value and pressure drop |

| |

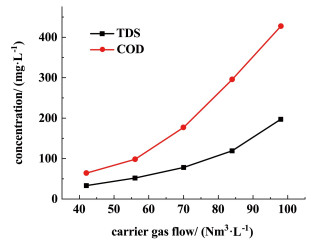

在空气加热器出口温度90 ℃,废液循环流量600 L·h-1的条件下,考察不同载气流量对冷凝水质的影响,结果如图 5。随着载气流量的增加,冷凝液中COD及TDS浓度均增大,且趋势逐渐增强。当载气流量从42 Nm3·h-1增加到98 Nm3·h-1时,冷凝液中COD浓度从64 mg·m-3增加到427 mg·m-3,TDS浓度从33 mg·m-3增加到197 mg·m-3。载气流量增大,出口载气速度增大,液沫夹带现象严重,被带出系统的液滴在冷凝器中与冷凝水混合,影响了出水水质,冷凝液中TDS和COD浓度均增加。

|

| 图 5 载气流量对冷凝水质的影响 Fig.5 Effect of carrier gas flow on condensate water quality |

| |

在废液循环流量600 L·h-1,载气流量为70 Nm3·h-1的条件下,考察在设定加热器出口温度为70、80、90、100、110、120和130 ℃时的蒸发效果。图 6是载气温度对容积传质系数和蒸发量的影响。

|

| 图 6 载气温度对容积传质系数和蒸发量的影响 Fig.6 Effect of carrier gas temperature on volumetric mass transfer coefficient and evaporation quantity |

| |

随着载气温度的升高,容积传质系数及蒸发量均增大。载气温度从70 ℃升高到130 ℃时,容积传质系数从10.36 g·(m3·s)-1增加到13.95 g·(m3·s)-1,蒸发量从2.04 kg·h-1增加到3.39 kg·h-1。载气温度升高,水蒸气饱和蒸汽压增大,气液相界面的水分子无规则运动程度越剧烈,系统内温差和焓差均增加[13],过程传质推动力增加;同时输入到系统内热量增加,出口温度升高,载气容湿能力增强,系统传质推动力增加[14],容积传质系数和蒸发量均增加。

图 7是载气温度对出口载气VOC浓度和压降的影响。随着载气温度的增加,出口载气VOC浓度从5.3 mg·m-3增加到6.2 mg·m-3,整塔压降从117.66 Pa增加到188.28 Pa。载气温度升高,气相饱和蒸汽压增大,塔内分子热运动加剧,分子扩散推动力增加,有机物分子向载气中扩散速率加快,出口载气VOC浓度增加。载气温度升高,系统内输入热量增大,塔内气相流速增大,气相负荷增加,压降增加。

|

| 图 7 载气温度对出口VOC和压降的影响 Fig.7 Effect of carrier gas temperature on export VOC value and pressure drop |

| |

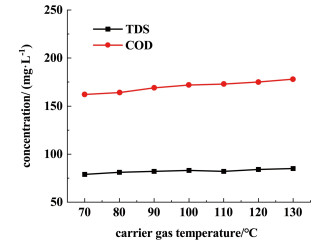

图 8是载气温度对冷凝水质的影响。随着载气温度的增大,冷凝水中COD及TDS浓度变化不明显。当载气温度从70 ℃增加到130 ℃时,冷凝水中COD浓度从162 mg·m-3增加到178 mg·m-3,TDS浓度从79 mg·m-3增加到85 mg·m-3。载气温度增大对气液湍流程度影响较小,液沫夹带现象基本没变化,冷凝水质变化不明显。

|

| 图 8 载气温度对冷凝水质的影响 Fig.8 Effect of carrier gas temperature on condensate water quality |

| |

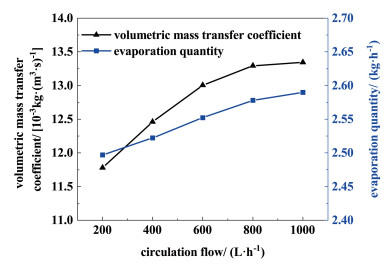

在载气流量为70 Nm3·h-1,加热器出口温度为90 ℃的条件下,考察不同废液循环流量时的蒸发效果。图 9是循环流量对容积传质系数和蒸发量的影响。

|

| 图 9 循环流量对容积传质系数和蒸发量的影响 Fig.9 Effect of circulation flow on volumetric mass transfer coefficient and evaporation quantity |

| |

随着循环流量的增大,容积传质系数及蒸发量均增加。循环流量从200 L·h-1增大到1 000 L·h-1时,容积传质系数从11.78 g·(m3·s)-1增加到13.35 g·(m3·s)-1,蒸发量从2.49 kg·h-1增加到2.59 kg·h-1。循环流量增加,塔内湍流程度增加,气液相界面边界层变薄,相际接触面更新速度加快,气液相接触面积增加,废液表面平均传质推动力增加,增强了系统传质传热过程;溶液表面水蒸气浓度增加,平均表面驱动势增加[15],水分子运动剧烈,扩散速率加快,因此容积传质系数和蒸发量均增加。循环流量继续增加,废液在塔内停留时间减少,气液接触时间减少,传质传热不充分,容积传质系数和蒸发量增加趋势变缓。

图 10是循环流量对出口载气VOC浓度及压降的影响。循环流量从200 L·h-1增加到1 000 L·h-1,出口载气VOC浓度从5.2 mg·m-3增加到5.9 mg·m-3,整塔压降从64.71 Pa增加到235.35 Pa。循环流量增加,气液相主体湍流程度增大,有机物扩散速率加快,两者呈指数关系,液相的流动有助于有机物在液相中均匀分布,促进挥发过程的进行[16],因此出口载气VOC浓度增加,且增加趋势较明显。循环流量的增加会增加气相阻力,导致塔内压降增加。

|

| 图 10 循环流量对出口VOC和压降的影响 Fig.10 Effect of circulating flow on export VOC value and pressure drop |

| |

图 11是循环流量对冷凝水质的影响。随着循环流量的增大,冷凝液中COD及TDS浓度均增加。循环流量从200 L·h-1增加到1 000 L·h-1时,冷凝液中COD浓度从88 mg·m-3增加到412 mg·m-3,TDS浓度从31 mg·m-3增加到172 mg·m-3。循环流量增加,蒸发塔内气液湍流程度增加,气液碰撞后更多小粒径液滴随着载气被带出蒸发塔,增加了除沫器的负荷,除沫器效率下降,导致液滴混入到冷凝水中,影响出水水质,冷凝水中COD及TDS浓度均增加。

|

| 图 11 循环流量对冷凝水质的影响 Fig.11 Effect of circulation flow rate on condensate water quality |

| |

在载气流量70 Nm3·h-1、载气温度90 ℃、循环流量600 L·h-1时的条件下进行了浓缩实验。

切削废液容量随时间变化如图 12所示。切削废液的量随着浓缩时间的延长逐渐减少,实验前期由于料液浓度较低,蒸发速率相对稳定,实验后期溶液含水率较低,蒸发速率变慢,经过11 h浓缩,切削废液由30.0 L浓缩至2.4 L,切削废液浓缩率达到12.5倍。

|

| 图 12 容量随时间变化关系 Fig.12 The relationship between Stock volume and running time |

| |

利用空气为载气对切削废液进行了浓缩实验处理,对蒸发量、出口载气及冷凝水质进行了研究。结果表明在实验条件下,随着载气流量的增加,容积传质系数、蒸发量、整塔压降均增大,出口载气VOC浓度减小;随着载气温度、循环流量的增大,容积传质系数、蒸发量、整塔压降、出口载气VOC浓度均增大。冷凝液中TDS、COD浓度随载气流量、循环流量的增大而增大,随着载气温度的增加变化不明显。蒸发量最大为3.39 kg·h-1。出口载气VOC浓度最大为6.2 mg·L-1,小于《大气污染物综合排放标准》中规定值。载气增湿蒸发工艺具有流程短,设备简单,处理规模灵活的优点,在切削废液等废水处理方面具有较好的应用前景。

| [1] |

CETIN M H, KABAVE KILINCARSLAN S. Effects of cutting fluids with nano-silver and borax additives on milling performance of aluminium alloys[J]. Journal of Manufacturing Processes, 2020, 50: 170-182. DOI:10.1016/j.jmapro.2019.12.042 |

| [2] |

王浪, 师绍琪, 蒋展鹏, 等. 破乳+Fenton试剂法处理高浓度废乳化液的研究[J]. 工业水处理, 2003, 23(9): 58-60. WANG Lang, SHI Shaoqi, JIANG Zhanpeng, et al. Study on the demulsification-Fenton oxidation of high strength emulsifying wastewater[J]. Industrial Water Treatment, 2003, 23(9): 58-60. DOI:10.3969/j.issn.1005-829X.2003.09.018 (in Chinese) |

| [3] |

李延珍. 废金属切削液中的废水处理工艺的研究[D]. 长春: 长春工业大学, 2016 LI Yanzhen. Study on wastewater treatment process of waste metal cutting fluid[D]. Changchun: Changchun University of Technology, 2016 (in Chinese) |

| [4] |

李思凡, 王新洋, 李萍. 吸附法处理含油废水的研究进展[J]. 当代化工, 2014, 43(1): 45-47, 61. LI Sifan, WANG Xinyang, LI Ping. Research progress in oily wastewater treatment by adsorption method[J]. Contemporary Chemical Industry, 2014, 43(1): 45-47, 61. DOI:10.3969/j.issn.1671-0460.2014.01.020 (in Chinese) |

| [5] |

AMIN M M, GOLBINI MOFRAD M M, POURZAMANI H, et al. Treatment of industrial wastewater contaminated with recalcitrant metal working fluids by the photo-Fenton process as post-treatment for DAF[J]. Journal of Industrial and Engineering Chemistry, 2017, 45: 412-420. DOI:10.1016/j.jiec.2016.10.010 |

| [6] |

JAGADEVAN S, DOBSON P, THOMPSON I P. Harmonisation of chemical and biological process in development of a hybrid technology for treatment of recalcitrant metalworking fluid[J]. Bioresource Technology, 2011, 102(19): 8783-8789. DOI:10.1016/j.biortech.2011.07.031 |

| [7] |

PADAKI M, MURALI R S, ABDULLAH M S, et al. Membrane technology enhancement in oil-water separation. A review[J]. Desalination, 2015, 357: 197-207. DOI:10.1016/j.desal.2014.11.023 |

| [8] |

范怡, 邹振东, 李瑞利, 等. 基于减压脱水干燥装置的高浓度切削液废水的处理及回收利用[J]. 北京大学学报(自然科学版), 2018, 54(6): 1267-1275. FAN Yi, ZOU Zhendong, LI Ruili, et al. Treatment and reuse of highly concentrated cutting fluid wastewater by decompression-dehydration-drying system[J]. Acta Scientiarum Naturalium Universitatis Pekinensis, 2018, 54(6): 1267-1275. (in Chinese) |

| [9] |

熊日华, 王志, 王世昌. 露点蒸发淡化技术[J]. 水处理技术, 2004, 30(4): 246-248. XIONG Rihua, WANG Zhi, WANG Shichang. Desalimation by dewvaporation process[J]. Technology of Water Treatment, 2004, 30(4): 246-248. DOI:10.3969/j.issn.1000-3770.2004.04.019 (in Chinese) |

| [10] |

郑利兵, 魏源送, 焦赟仪, 等. 零排放形势下热电厂脱硫废水处理进展及展望[J]. 化学工业与工程, 2019, 36(1): 24-37. ZHENG Libing, WEI Yuansong, JIAO Yunyi, et al. Status and prospect of zero liquid discharge technologies for flue gas desulfurization wastewater in thermal power plant[J]. Chemical Industry and Engineering, 2019, 36(1): 24-37. (in Chinese) |

| [11] |

CHU C, JIRKA G H. Wind and stream flow induced reaeration[J]. Journal of Environmental Engineering, 2003, 129(12): 1129-1136. DOI:10.1061/(ASCE)0733-9372(2003)129:12(1129) |

| [12] |

王翊红, 黄维秋, 王文捷, 等. 气体通过内置不同液体分布器吸收塔的压降实验研究[J]. 科学技术与工程, 2016, 16(34): 103-107. WANG Yihong, HUANG Weiqiu, WANG Wenjie, et al. Experimental investigation of gas pressure drop of absorption tower with different types of liquid distributors[J]. Science Technology and Engineering, 2016, 16(34): 103-107. DOI:10.3969/j.issn.1671-1815.2016.34.017 (in Chinese) |

| [13] |

KHAWAJI A D, KUTUBKHANAH I K, WIE J M. Advances in seawater desalination technologies[J]. Desalination, 2008, 221(1/2/3): 47-69. |

| [14] |

LUO Y, YANG H, LU L. Liquid desiccant dehumidifier: Development of a new performance predication model based on CFD[J]. International Journal of Heat and Mass Transfer, 2014, 69: 408-416. DOI:10.1016/j.ijheatmasstransfer.2013.10.033 |

| [15] |

张慧晨, 柳建华, 刘林川, 等. 热泵低温蒸发系统用于工业废水浓缩性能研究[J]. 热能动力工程, 2020, 35(1): 204-209, 253. ZHANG Huichen, LIU Jianhua, LIU Linchuan, et al. Study on concentration of industrial wastewater in a low temperature evaporation system driven by heat pump[J]. Journal of Engineering for Thermal Energy and Power, 2020, 35(1): 204-209, 253. (in Chinese) |

| [16] |

姚超英. 湍流水体中表面活性剂对硝基苯挥发的影响[J]. 水资源保护, 2008, 24(4): 18-21. YAO Chaoying. Influence of surfactants in turbulent waters on volatility of nitrobenzene[J]. Water Resources Protection, 2008, 24(4): 18-21. (in Chinese) |

2022, Vol. 39

2022, Vol. 39