2. 无锡职业技术学院, 江苏 无锡 214122

2. Wuxi Institute of Technology, Jiangsu Wuxi 214122, China

游离脂肪酸(FFA)是油脂中广泛存在的一种杂质,影响油脂的储藏时间和风味[1, 2],在油脂高温烹饪过程中易降低油脂烟点并使油脂发生氧化[3, 4],产生危害人体健康的有毒物质[5]。脱酸是将油脂中的FFA降低到可接受的水平[6],去除油脂中FFA的方法主要有化学脱酸、物理脱酸以及混合油脱酸等方法[7, 8]。其中,以碱炼脱酸为代表的化学脱酸法应用最为广泛[9],碱炼脱酸不仅可以去除油脂中大部分FFA,而且可以吸附部分杂质和色素[10, 11]。

目前,国内大中型食用油加工企业主要使用桨叶式混合机和离心式混合机进行油碱混合[12]。桨叶式混合机使用最为广泛,其结构简单,操作方便,但体积较大,油碱混合时间较长,NaOH用量较大。离心式混合机体积小,维护操作便捷,但设备成本高,噪声大,能源消耗较高。因此,脱酸设备的小型化、高效率、经济节能对企业提高产品质量和产能、减少成本具有重要意义。在化工行业中,过程强化对设备提高效率、节约能源具有重要意义[13]。Boffit等[14]利用超声波强化油脂脱酸工艺,以甲醇为脱酸剂进行酯化反应,结果明显优于传统搅拌式混合;Kim[15]利用装有纳米反应器的脱酸装置进行了碱炼脱酸试验,该方法虽然脱酸率高、消耗NaOH较少,但脱酸系统压降较大,能耗高。

本研究采用一种新型多流道螺旋混合器强化碱炼脱酸,其设计理念来源于Kenics型静态混合器[16]。相比于Kenics型静态混合器,多流道螺旋混合器可将流体螺旋分割成多股,使互相连接的混合单元切割混合能力加强,提高了混合破碎非均相混合相的能力。同时兼顾了Kenics型静态混合器压降小、造价低、结构简单等特点。为了探究多流道螺旋混合器结构参数对碱炼脱酸效果的影响,本研究在碱炼脱酸工艺参数一致的情况下,考察了不同结构参数下装置的脱酸效果,为工业应用中多流道螺旋混合脱酸系统的结构优化及应用提供参考。

1 材料与方法 1.1 主要原料与试剂一级大豆油(中粮食品营销有限公司);FFA(十八烯酸,质量分数为90%,吉林省谷依古有限公司);含酸大豆油(1 g中含3.6 mg的KOH,由一级大豆油和FFA调配);去离子水(无锡市江大教育文化服务有限公司);活性白土(化学纯);氢氧化钠、酚酞、质量分数为95%乙醇,均为分析纯。

1.2 实验装置碱炼脱酸系统如图 1所示,采用与文献[17]类似碱炼脱酸系统。主要由油碱配比系统、油碱混合系统、油皂分离系统以及对比实验系统等几部分组成。

|

| 图 1 碱炼脱酸实验系统 Fig.1 Experiment system of alkali deacidification |

| |

实验系统组成:1) 油碱配比系统。主要由油料罐、碱液罐、智能温控器、搅拌器以及缓冲罐组成。搅拌器将油脂和碱滴中的各种物质搅拌均匀,通过智能温控器将碱液和油脂加热到指定温度,将一定量的油脂以及与之相反应的碱液按计算所得的配比投入缓冲罐中。2) 油碱混合系统。主要由压力泵、多流道螺旋混合器以及套管组成。通过压力泵将油碱混合相泵入混合器,将油脂和碱滴进行混合。3) 油皂分离系统。由高速离心机组成,离心速度12 000 r·min-1。油碱混合系统碱炼后,通过离心机脱去皂脚,得到离心脱皂油。4) 对比实验系统。由水浴锅、搅拌器以及离心机等组成。设置与多流道螺旋混合器相同的工艺参数下,探究搅拌式混合方式与新型混合方式的差异。

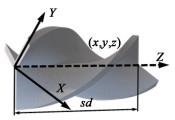

1.3 多流道螺旋混合器强化碱炼脱酸原理如图 2所示,自制多流道螺旋混合器由SLA光固化成型技术制造,混合单元的直径d=20 mm,由不同结构的叶片按指定螺旋线扭转而成,由单元数n=10的左旋混合单元与右旋混合单元交替组合,并镶嵌于管道中形成多流道螺旋混合器,其结构关键参数如式(1)~(3)所示。

| $ x=\frac{d}{2} \cos \theta $ | (1) |

| $ y=\frac{d}{2} \sin \theta $ | (2) |

| $ z=\frac{s d \theta}{\varphi} $ | (3) |

|

| 图 2 混合器单元(F=3, s=2, φ=180°) Fig.2 Mixer unit (F=3, s=2, φ=180°) |

| |

式(1)~(3)中:x,y,z为流道螺旋线上任一点空间坐标,mm;φ,单元扭转角度,°;θ为任意截面与起点的扭转角度,取值范围[0, φ],°;s为单元长径比,单元长度L与直径d之比,无量纲。

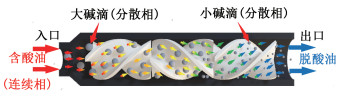

碱炼脱酸过程如图 3所示,油碱混合相经恒温缓冲罐预混合;随后控制油碱混合相的流量Q,使油脂连续相与碱滴分散相一同进入多流道螺旋混合器中进行混合、破碎以及中和反应;最终反应物由出口流出,结束脱酸反应。

|

| 图 3 混合器原理图 Fig.3 Schematic diagram of mixer |

| |

影响碱炼脱酸的因素主要有碱及其用量、碱液浓度、反应温度、反应时间和混合强度。FFA与碱滴的反应属于非均相界面化学反应,反应速率取决于FFA与碱滴的接触面积,要提高碱炼反应速率,混合阶段起到了很大的作用。在脱酸过程中,在强烈的湍流剪切力以及混合单元切割扭转的作用下,碱滴受到XYZ 3个方向上的剪切力,使碱滴破碎成尺寸更小的液滴,增加了碱滴与FFA的接触面积,并促使反应生成的胶膜与碱滴分离;同时油碱混合相在流道中不断扭转、加速,使得碱滴分散得更细,增加碱滴与FFA的碰撞机会;实现了碱滴的微细化和高度分散化,从而提高了碱炼脱酸速率。

1.4 实验方法以含酸大豆油为试验对象,在碱液质量分数为9.5%,反应温度T=45 ℃,超量碱与理论碱之比δ=5%的条件下;控制不同油碱混合相的流量Q,通过不同结构多流道螺旋混合器强化混合反应,实现含酸大豆油中FFA的脱除。混合反应之前,将油碱进行充分的搅拌并加热至反应温度,使含酸大豆油中的FFA分布均匀。试验时,将油碱混合相在缓冲罐中短暂预混合,再通过多流道螺旋混合器进行更加强烈的混合。所得含皂脱酸油静置后使皂脚絮凝,取上清油经高速离心机(12 000 r·min-1,15 min)离心后,加入0.4%的活性白土,水浴82 ℃,搅拌20 min进行无水脱皂后离心得到脱酸清油。

实验所得脱酸油酸价测定按国标GB 5009.229—2016热乙醇指示剂滴定法进行测定[18],碱炼脱酸效果通过脱酸率η和得率Y进行表征:

| $ \eta=\frac{A_{\mathrm{VC}}-A_{\mathrm{VR}}}{A_{\mathrm{VC}}} $ | (4) |

| $ Y=\frac{m_{\mathrm{R}}}{m_{\mathrm{C}}} $ | (5) |

式(4)和式(5)中:AVC和AVR分别为含酸大豆油的酸价和碱炼脱酸后脱酸油的酸价,mg·g-1;mC,mR分别为含酸大豆油的质量和碱炼脱酸后脱酸油的质量,kg。

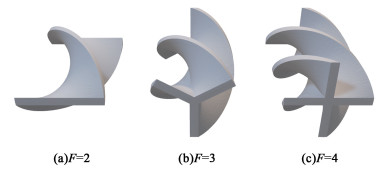

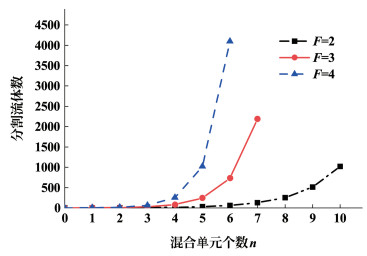

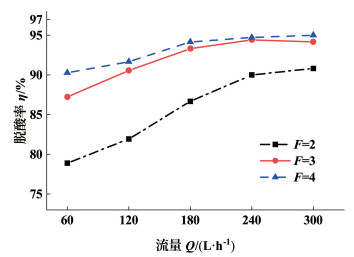

2 结果与分析 2.1 不同结构多流道螺旋混合器对脱酸效果的影响 2.1.1 流道数F对脱酸效果的影响F=2、3和4的多流道螺旋混合单元如图 4所示。流体经过多流道螺旋混合器被单元叶片所分割的次数称为流体分割数,流道数F决定了流体分割数,随着单元数n的增加,流体分割数(Fn)呈指数级增长,如图 5。在n>4时,F对流体分割次数了出现明显的差异,并随着n的增加差异逐步增大;在n=5时,F=4的螺旋混合器的分割能力可以达到在n=10时F=2的螺旋混合器的分割能力。

|

| 图 4 不同流道数混合单元 Fig.4 Mixer unit with different channel |

| |

|

| 图 5 不同流道数切割流体能力 Fig.5 Cutting fluid ability of the mixer with different channel |

| |

为考察不同流道数F对碱炼脱酸效果的影响,使用d=20 mm,s=1.5,叶片厚度w=2,φ=180°,n=10的不同F的多流道螺旋混合器进行碱炼脱酸实验。实验结果如图 6所示:随着F的增加,η随Q的增加而增加并逐步趋于稳定,其中F=3和4的η要明显优于F=2的η,当F=4,Q=300 L·h-1时,η最高可达95%。

|

| 图 6 不同流道数对脱酸率的影响 Fig.6 Effect of different channel on deacidification rate |

| |

Q < 180 L·h-1时,η提升较为明显。一方面,随着Q的增加,在一定程度上使液液非均相体系中的相对运动速度增大,导致韦伯数We增加,韦伯数We的增加将会促使液滴分散相破碎成更小的液滴[19];另一方面,随着Q的增加,在油脂连续相的带动下,碱滴分散相通过混合单元的扭转、加速、切割,并与混合器单元和管道壁面发生碰撞,使碱滴得到了进一步的破碎,增加了液液非均相的接触面积,提高了非均相界面反应的反应速率。Q>180 L·h-1时,较高的流量缩短了混合时间,导致FFA未能充分的中和,限制了η的提高。

F=2时,η主要受要湍流和混合单元扭转影响,原因在于其分割流体能力远不及F=3和4。当F=4时,理论上n=10时其的分割流体能力要明显优于F=3的分割流体能力,但实际上F=4的η并没有得到明显的提升,这可能是中和反应速率的限制导致的,油碱中和反应速率与混合相中碱液以及FFA的浓度有关,当中和反应进行到后期时,反应物浓度逐步降低,从而降低了中和反应速率,此时提高混合强度对η贡献有限。

图 7中,F=2和3时,Y均保持在87%~90%,Q>180 L·h-1时,F=4的Y出现了明显的下降。出现这种现象的原因是随着Q的增加多流道螺旋混合器的混合强度也在逐步增加,由于F=4切割流体能力较大,此时出现了过度混合的现象,形成了难以分离的油/水、油/皂混合相,造成了中性油的损失。综合以上分析,建议Q < 180 L·h-1时,选择F=4,Q>180 L·h-1时,选择F=3。

|

| 图 7 不同流道数对得率的影响 Fig.7 Effect of different channel on yield |

| |

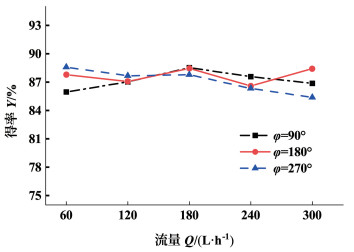

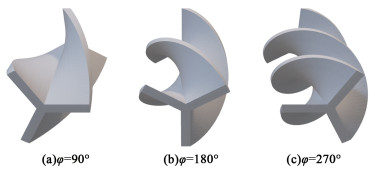

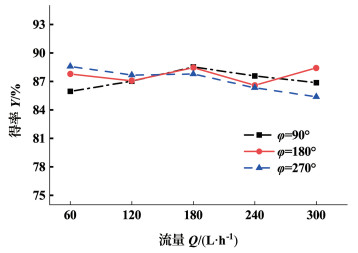

φ=90°、180°和270°的多流道螺旋混合单元如图 8所示。单元扭转角度φ是混合器单元首尾截面相对扭转角度,反映了混合器单元扭转流体的程度和流道长度。其他参数保持一致的情况下,随着φ的增加混合器单元的单位长度下Δθ越大。

|

| 图 8 不同扭转角混合单元 Fig.8 Mixer unit with different torsion angle |

| |

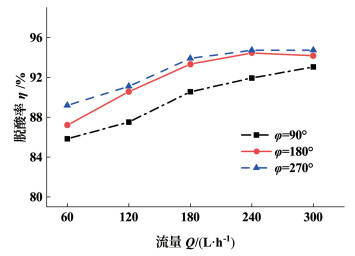

为探究不同单元扭转角度φ对碱炼脱酸效果的影响,使用d=20 mm,F=3,s=1.5,w=2,n=10的不同φ的多流道螺旋混合器进行碱炼脱酸实验。实验结果表明:η随Q增大而增大,并逐步趋于平稳,η随φ的增大而增大,φ=90°的η要显著低于φ=180°和270°,φ=270°的η最高可达94.72%,如图 9。

|

| 图 9 不同扭转角对脱酸率的影响 Fig.9 Effect of different torsion angle on deacidification rate |

| |

φ对脱酸率的影响主要有2方面:一方面,随着φ增加,流道扭转油碱混合相的能力在不断增加,引起FFA、碱滴之间的强烈对流,当中和反应进行时,反应界面会产生水和皂并将碱滴和FFA隔离,这段隔离距离被称之为扩散距离[12],φ的增加不断提高了混合能力,使液液非均相界面所产生的水和皂被不断更新,减小了界面反应中的扩散距离,根据Fick定律,可提升碱炼脱酸的传质速率;另一方面,随着φ的增加,流道长度相对应的发生了延长,增加了油碱在流道中的滞留时间,提高了η。

图 10中,φ=180°时Y可以保持在87%~90%。当Q < 120 L·h-1时,φ=90°的Y < 87%,明显低于φ=180°和φ=270°的Y。出现这种现象可能是碱炼脱酸过程中所生成的胶态离子膜包裹着中性油,而φ=90°的多流道螺旋混合器扭转强度不高,不易将反应生成的胶态离子膜及时破裂掉,从而造成中性油的损失。当φ=270°,Q>240 L·h-1时,Y发生了下降,这是因为混合过度形成的微细皂膜溶于中性油,难以分离所导致的。φ=270°的η较φ=180°提升不明显,同时φ的增加提高了系统阻力[20]。φ=90°的η不高,建议选用φ=180°。

|

| 图 10 不同扭转角对得率的影响 Fig.10 Effect of different torsion angle on yield |

| |

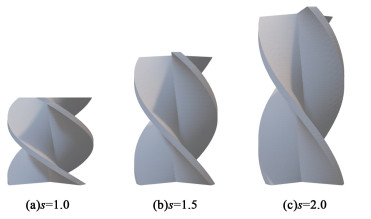

s=1.0、1.5和2.0的多流道螺旋混合单元如图 11所示。长径比s指混合单元长度L与直径d之比,决定了混合单元的扭转强度和混合长度。在混合器其他参数一致的情况下,s越小单位长度下Δθ越大,反映了混合单元的扭转率大小。此外s越大,混合单元越长。

|

| 图 11 不同长径比混合单元 Fig.11 Mixer unit with different length-diameter ratio |

| |

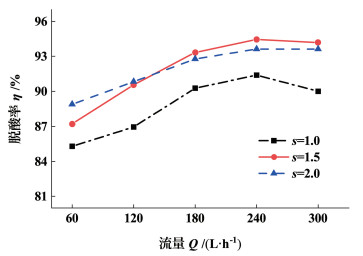

为研究不同单元长径比s对碱炼脱酸效果的规律,使用d=20 mm,F=3,φ=180°,w=2,n=10的不同s的多流道螺旋混合器进行碱炼脱酸实验。实验结果表明:Q < 140 L·h-1,s=1.0、1.5和2.0的η依次上升;Q≈140 L·h-1时,s=2.0的η开始低于s=1.5的η;Q>240 L·h-1时,s=1.0的η开始下降;s=1.5时,η(94.44%)最高,如图 12。

|

| 图 12 不同长径比对脱酸率的影响 Fig.12 Effect of different length-diameter ratio on deacidification rate |

| |

Q < 140 L·h-1时,s=1.0,1.5和2.0的η依次上升,这是因为:在低流量下,混合单元壁面对油碱混合相的扰动作用较小,连续相的粘性剪切力对液滴的破碎能力较弱,单元长度成为碱炼脱酸效果差异的主要因素,混合长度增加使液液非均相接触时间增长,中和反应更加完全。Q≈140 L·h-1时,s=2.0的η开始低于s=1.5的η,虽然s=2.0的流道长度较长,间接地增加了油碱混合时间,但由于单位长度下Δθ较小,导致油碱混合相在流道中的混合和碱滴细化不明显,抑制了其脱酸效果。当Q>240 L·h-1时,s=1.0的η发生下降,这是因为,s=1的单位长度下Δθ较大,而较大的扭转率加强了对油碱混合相的扰动和分散相碱滴的破碎,但相对应的流道长度被大大缩短,降低了油碱混合相的混合时间。

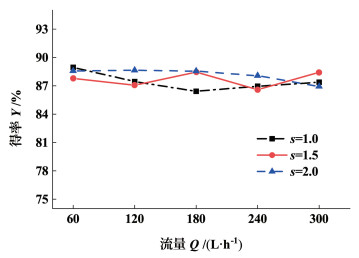

图 13中,s=1.0、1.5和2;0的Y均在88%左右。没有出现较大的差别,这说明在同等数量混合器单元的情况下,长径比s对Y的影响不明显。长径比s对碱炼脱酸的作用主要体现在η,建议Q < 140 L·h-1时选用s=2.0,Q>140 L·h-1时选用s=1.5。

|

| 图 13 不同长径比对得率的影响 Fig.13 Effect of different length-diameter ratio on yield |

| |

结合F、φ以及s对碱炼脱酸效果的作用差异,建议操作参数在Q>180 L·h-1时,选择F=3,φ=180°,s=1.5作为多流道螺旋混合器的最适宜组合结构参数,此时既保证了系统效率又兼顾了脱酸率及得率。

为了进一步说明多流道螺旋混合器强化碱炼脱酸反应的优势,在工艺参数为w=9.5%,T=45 ℃,δ=5%的条件下,对比多流道螺旋混合器强化碱炼脱酸和搅拌式混合2种不同混合方式对油脂碱炼脱酸效果的差异。碱炼脱酸系统流量Q=300 L·h-1,搅拌式混合时间为20 min,搅拌强度为80 r·min-1,对比实验系统如图 1中虚线框所示。实验结果见表 1。

| 混合方式 | 终酸值/ (mg·g-1) | η/ % | Y/ % |

| 多流道螺旋混合器 | 0.21 | 94.17 | 88.42 |

| 传统搅拌式混合 | 1.67 | 53.61 | 93.06 |

| 差值 | 1.46 | 40.56 | 4.64 |

由表 1知,多流道螺旋混合的脱酸率较传统搅拌式混合提高40.56%,但得率降低了4.64%,这可能是因为多流道螺旋混合器混合时间短,而搅拌式混合时间较长,较长的保温时间可以更好的促进油皂分离。国标[21]规定一级大豆油酸价应小于0.5 mg·g-1,多流道螺旋混合可使含酸大豆油酸值降低到0.21 mg·g-1,达到大豆油一级标准,而传统搅拌式混合的酸价为1.67 mg·g-1,远不及一级油标准。根据文献[12],传统搅拌式混合超量碱一般为油质量的0.2%,即超量碱与理论碱之比在50%以上,严重消耗NaOH用量。

2.3 经济评价为说明多流道螺旋混合器对工业应用价值的优越性,对比处理酸值为3.6 mg·g-1的含酸大豆油时,多流道螺旋混合器、桨叶式混合机和离心式混合机在NaOH用量、耗电量、处理时间、设备成本、占地面积和维护成本等方面的差异,结果如表 2所示。

| 混合设备 | 多流道螺旋混合器 | 桨叶式混合机 | 离心式混合机 |

| NaOH用量/(kg·t-1) | 2.70 | 4.57 | 3.21 |

| 耗电量 | 无 | 高 | 高 |

| 处理时间/min | < 1 | 20 | < 1 |

| 设备成本 | 极低 | 高 | 较高 |

| 占地面积 | 小 | 较高 | 小 |

| 维护成本 | 低 | 高 | 较高 |

如表 2所示,多流道螺旋混合器的经济效益要优于桨叶式混合机和离心式混合机,可实现低成本、高效率和小型化的需求,对节约企业成本具有重要意义。

3 结论1) 不同F的多流道螺旋混合器的脱酸率随Q增加而增加并逐步趋于稳定;F=3和4的脱酸率差别较小,优于F=2;Q>180 L·h-1时,F=4的得率开始下降;建议Q < 180 L·h-1时选择F=4,Q>180 L·h-1时选择F=4。

2) 不同φ的多流道螺旋混合器的脱酸率在Q=180 L·h-1时开始趋于平稳,φ=180°和270°的脱酸率稳定在94%左右;Q>240 L·h-1时,φ=270°的得率下降;结合得率及压降,建议选择φ=180°。

3) Q < 140 L·h-1,s=1.0,1.5和2.0的脱酸率依次上升;Q≈140 L·h-1时,s=2.0的脱酸率开始低于s=1.5的η;Q>240 L·h-1时,s=1.0的脱酸率开始下降;s=1.0,1.5,2.0的得率均在88%左右;建议Q < 140 L·h-1时选用s=2.0,Q>140 L·h-1时选用s=1.5。

4) 综合流量及结构参数对脱酸率和得率的影响,建议Q>180 L·h-1,并选择F=3,φ=180°,s=1.5作为多流道螺旋混合器的最适宜组合结构参数。在最适宜结构参数下,进行多流道螺旋混合器碱炼强化碱炼脱酸实验,结果表明:在使用超量碱较少的情况下,可将3.6 mg·g-1的含酸大豆油酸值降至0.21 mg·g-1,脱酸率达到94.17%,达到一级大豆油标准,相对于搅拌混合方式的1.67 mg·g-1具有明显提升,脱酸率同比提高40.56%。

5) 相较于桨叶式混合机和离心式混合机,多流道螺旋混合器在NaOH用量、耗电量、处理时间、设备成本、占地面积和维护成本等方面具有明显优势。

| [1] |

WANG X, WANG X, XIE D. A novel method for oil deacidification: Chemical amidation with ethanolamine catalyzed by calcium oxide[J]. LWT-Food Science and Technology, 2021. DOI:10.1016/j.lwt.2021.111436 |

| [2] |

BAO Y, ZHOU Q, ZHANG M, et al. Wet-spun nano TiO2/chitosan nanocomposite fibers as efficient and retrievable absorbent for the removal of free fatty acids from edible oil[J]. Carbohydrate Polymers, 2019, 210: 119-126. DOI:10.1016/j.carbpol.2019.01.035 |

| [3] |

SHEN Q, ZHANG Z, EMAMI S, et al. Triacylglycerols are preferentially oxidized over free fatty acids in heated soybean oil[J]. Science of Food, 2021. DOI:10.1038/s41538-021-00086-3 |

| [4] |

韩山山. 磷脂与游离脂肪酸对植物油烟气形成与氧化稳定性的影响研究[D]. 江苏无锡: 江南大学, 2014 HAN Shanshan. Studies on effects of phospholipids and free fatty acids on formation of smoke and oxidation stability in vegetable oils[D]. Jiangsu Wuxi: Jiangnan University, 2014 (in Chinese) |

| [5] |

GUILLEN M D, GOICOECHEA E. Oxidation of corn oil at room temperature: Primary and secondary oxidation products and determination of their concentration in the oil liquid matrix from 1H nuclear magnetic resonance data[J]. Food Chemistry, 2009, 116(1): 183-192. DOI:10.1016/j.foodchem.2009.02.029 |

| [6] |

JAMAL Y, BOULANGER B O. Separation of oleic acid from soybean oil using mixed-bed resins[J]. Journal of Chemical & Engineering Data, 2010, 55(7): 2405-2409. |

| [7] |

ADHAMI K, ASADOLLAHZADEH H, GHAZIZADEH M. A novel process for simultaneous degumming and deacidification of soybean, canola and sunflower oils by tetrabutylphosphonium phosphate ionic liquid[J]. Journal of Industrial and Engineering Chemistry, 2019, 76: 245-250. DOI:10.1016/j.jiec.2019.03.048 |

| [8] |

FIRMAN L R, OCHOA N A, MARCHESE J, et al. Deacidification and solvent recovery of soybean oil by nanofiltration membranes[J]. Journal of Membrane Science, 2013, 431: 187-196. DOI:10.1016/j.memsci.2012.12.040 |

| [9] |

CHUNG T W, WU Y, HSU S H. Removal of free fatty acid from plant oil by the adsorption process[J]. IOP Conference Series: Materials Science and Engineering, 2018. DOI:10.1088/1757-899X/362/1/012019 |

| [10] |

HUANG J, SATHIVEL S. Purifying salmon oil using adsorption, neutralization, and a combined neutralization and adsorption process[J]. Journal of Food Engineering, 2010, 96(1): 51-58. DOI:10.1016/j.jfoodeng.2009.06.042 |

| [11] |

BHOSLE B M, SUBRAMANIAN R. New approaches in deacidification of edible oils: A review[J]. Journal of Food Engineering, 2005, 69(4): 481-494. DOI:10.1016/j.jfoodeng.2004.09.003 |

| [12] |

刘玉兰. 油脂制取与加工工艺学[M]. 2版. 北京: 科学出版社, 2009.

|

| [13] |

高哲, 赵枫, 俞建峰, 等. 不同结构静态螺旋混合器强化湿法脱硫数值模拟[J]. 化学工业与工程, 2020, 37(3): 50-59. GAO Zhe, ZHAO Feng, YU Jianfeng, et al. Numerical simulation of wet desulfurization by screw static mixer with different structure[J]. Chemical Industry and Engineering, 2020, 37(3): 50-59. (in Chinese) |

| [14] |

BOFFITO D C, GALLI F, PIROLA C, et al. Ultrasonic free fatty acids esterification in tobacco and canola oil[J]. Ultrasonics Sonochemistry, 2014, 21(6): 1969-1975. DOI:10.1016/j.ultsonch.2014.01.026 |

| [15] |

Kim J L. Controlled hydrodynamic cavitation-assisted nanoreactor for less chemical-higher yield in neutralization of vegetable oil refining process[J]. Food Science and Industry, 2018, 51(2): 114-126. |

| [16] |

王宗勇, 陈超. 多流道螺旋静态混合器混合性能的数值模拟研究[J]. 中国机械工程, 2013, 24(2): 268-273, 279. WANG Zongyong, CHEN Chao. Numerical simulation of mixing performance in a multi-channel spiral static mixer[J]. China Mechanical Engineering, 2013, 24(2): 268-273, 279. DOI:10.3969/j.issn.1004-132X.2013.02.023 (in Chinese) |

| [17] |

Svenson E, Willits J. Nano NeutralizationTM[J]. Green Vegetable Oil Processing, 2014, 147-157. |

| [18] |

国家卫生和计划生育委员会. GB 5009.229—2016食品安全国家标准食品中酸价的测定[S]. 北京: 中国标准出版社, 2016-08-31

|

| [19] |

张鹏举. 液液分散体系中液滴破碎机理的实验研究[D]. 北京: 北京化工大学, 2016 ZHANG Pengju. Experimental study of drop breakup mechanism in liquid-liquid dispersion system[D]. Beijing: Beijing University of Chemical Technology, 2016 (in Chinese) |

| [20] |

李治建, 王建康, 甄一毫. 不同结构静态混合器内熔体流动及混合效果的数值模拟[J]. 塑料, 2020, 49(2): 119-122, 127. LI Zhijian, WANG Jiankang, ZHEN Yihao. Numerical analysis on the flow and mixing of the melt in static mixers with different structure[J]. Plastics, 2020, 49(2): 119-122, 127. DOI:10.3969/j.issn.1001-3539.2020.02.023 (in Chinese) |

| [21] |

国家质量监督检验检疫总局. GB/T 1535—2017大豆油[S]. 北京: 中国标准出版社, 2017-12-29

|

2022, Vol. 39

2022, Vol. 39