2. 中化泉州石化有限公司, 福建 泉州 362103

2. Sinochem Quanzhou Petrochemical Co., Ltd, Fujian Quanzhou 362103, China

随着我国制造业的快速发展,流程工业的自动化水平也得到了大幅的提升。为加强制造业创新,提升制造业的竞争优势,在全球产业链中占据有利地位,发达国家[1, 2]提出了“智能制造”相关的战略计划。在这种形势下,行业内的竞争越来越激烈,化工厂传统的信息化模式已经不能满足行业的需求,这也促使工厂做出了变革,出现了智能化工厂。智能化工厂可以结合当前先进的信息技术实现智能化的生产、提高生产效率、实现智能管理。

1 工厂的智能化 1.1 现有的信息化系统当前主流的化工厂都具备了基本的流程工业自动化体系,通常采用三层架构[3],如所示:以企业管理、决策为核心的经营计划系统(Business Planning System,BPS);以优化运行为核心的生产执行系统(Manufacturing Execution System, MES);以设备综合控制为核心的过程控制系统(Distributed Control System, DCS)。

1.2 现有系统遇到的问题1) DCS系统可以提供给操作人员原始数据,同时在生产过程发生波动,工艺指标超出了控制系统的设定上下限范围时,能给出相应的报警,但并不能为工程师提供进一步关于故障发生原因及路径、过程变量下一步的变化趋势等重要的辅助决策信息。这种情况下工程师需要通过查询过程变量的历史数据,依靠自己的知识与经验进行调整。

2) 传统的3层体系相对独立,数据不能共享,可拓展性较差,操作决策更依赖工程师的个人经验。比如MES中能够通过DCS提供的接口来查询实时生产数据,但并不具备对原始的过程数据进行分析处理的能力。以工业锅炉为例:当工程师希望获取某个工业炉的热效率时,需要先从DCS获取数据,然后自行计算。无法做到编写计算模块、接入系统、批量计算并在界面上显示。

3) 原有的架构忽略了工程师经验的输入,知识无法在系统中积累。仍以工业炉为例:如果要同时对比多个工业炉的热效率,并就热效率的高低进行原因分析,则需要工程师在大量的计算后进行原因分析。原因分析这一步需要工程师具有丰富的经验。现有系统无法做到输入工业炉热效率不高的常见原因,并对批量计算出的热效率进行自动分析。

1.3 智能化改造的措施工艺流程可以抽象为物质流、能量流和信息流[4]。工厂的智能化改造重点在于重新构建各个系统间信息流链接。下面以依据信息流的流动路径探讨智能化的改造措施。

1) 新增智能数据网关。化工厂内信息流的来源包括:DCS OPC (Open Platform Communications)服务器、其他实时数据库、历史数据库、实验室的定期采样数据和纸质版的记录。这些来源在目前的体系下是分散的,没有一个统一的数据平台。在智能化的改造过程中需要先建立一个统一的数据网关,便于整合各种现有数据源,并保留接入新的类似工艺机理模型等数据源的能力。其他数据处理模块需要查询原始数据时,只需要向智能数据网关查询数据,无需适配各种不同数据源的接口。

2) 新增数据调度中心。为了增强拓展性并减少接口数量,需要相应的数据调度服务。该服务收集包括过程原始数据、计算处理过的数据、人机交互产生的数据等系统中所有数据流,是数据的集散地,集中地收集、分发数据。原有的模块和新增的模块只用实现一种数据交换格式即可与现有的系统和将来可能添加的系统进行通信。这增强了系统的可拓展性,并降低了新模块的接入成本。

3) 数据驱动的知识融合。工艺工程师具有丰富的流程相关的知识,需要提供合适的方式将这些知识输入到系统中去,并在后续的数据处理中加以利用;工业流程具有大量的数据采集点,每天都能产生大量的历史数据。利用大数据挖掘算法并结合工艺的流程信息,能自动的从历史数据和新增的数据中挖掘出流程变量间的关系,实现流程知识的自动抽取。监测系统收集到的知识可以用于异常波动的原因分析。当监测系统监测到流程发生异常偏离时,使用知识进行偏离原因分析,找出导致偏离的相关变量。

4) 友好的二次开发接口。现有的DCS系统多提供C/C++、C#等编译型语言的接口,编译型语言学习曲线较为陡峭,不易于快速上手,提高了二次开发的难度。采用Python脚本语言的方式提供二次开发的接口,降低二次开发的难度。

2 大数据监测系统介绍本研究对现有的3层架构进行集成,提出了新的大数据监测系统。大数据监测系统新增了智能数据网关,集成了现有的多种数据源。算法模块从数据源抽取数据,进行进一步处理分析,利用大数据统计学算法从中提取有用的信息,为工艺工程师提供参考。大数据监测系统既可以作为独立应用运行,也可以对外提供API (Application Programming Interface) 向其他的系统模块提供数据。监测系统框架可以看作DCS系统的拓展,主要加强了对DCS系统采集到的原始数据的分析能力。并且能结合工艺的流程信息、工艺人员的经验和DCS的历史数据对流程进行建模。

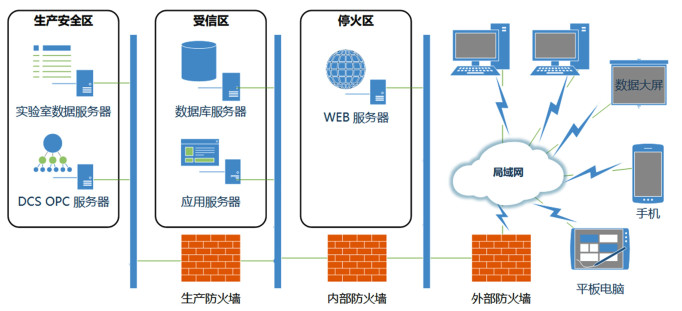

2.1 系统架构大数据监测系统的物理架构如图 1所示。可分为4个区域:安全生产区、受信区、隔离区和办公局域网。生产安全区为DCS OPC服务器等各种数据源所在的内网;受信区为监测系统主要组件部署区域;隔离区为监测系统WEB服务器部署区域;局域网为办公内网,可使用多终端访问监测系统。

|

| 图 1 系统物理架构 Fig.1 Physical architecture of system |

| |

各区域间有防火墙进行隔离。为了保证DCS的系统安全,在架构设计时,将OPC服务器到OPC客户端、OPC客户端到数据库服务器的链接均限制为单向数据流,只取出数据,不回写数据,确保监测系统的运行不会影响到DCS系统。根据企业安全要求的不同,监测系统的WEB界面可以在企业内网或者互联网访问。

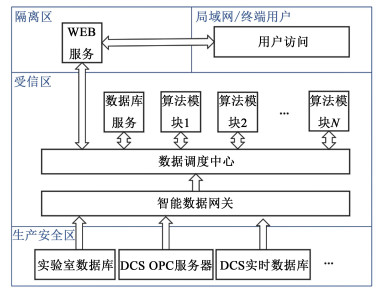

软件架构如图 2所示,4个区域与物理架构对应。监测系统主体放在受信区,分为3层:智能数据网关、数据调度中心和应用模块。

|

| 图 2 系统软件架构 Fig.2 Software architecture of system |

| |

智能数据网关主要作用是接收DCS实时数据库、历史数据库、实验室数据库发送来的数据,并发送给数据服务存入数据库中。当工厂提供的DCS接口发生变化或者接入新的数据源时,只用修改此部分,系统的其他部分无需做过大的改变即可正常工作。数据调度中心的主要负责数据的调度、共享和下发,在各个子模块间传递数据。将DCS原始数据数据推送给系统的其他部分,并获取各模块的返回值。

应用模块根据需求可能有多个,下面就常见的应用模块进行介绍。

1) 数据库服务。储存采集到的原始数据、用户的输入、算法模块的输出、过程知识、WEB服务相关的信息。

2) WEB服务。放在隔离区,用于提供数据的可视化及系统的人机交互界面。

3) 算法模块。负责数据的分析与处理。典型的监测系统的算法模块有:仪表软测量模块、实验室采样软测量、重要设备监测模块、故障诊断及原因分析模块、设备运行状态评价模块等。

数据调度中心可以通过socket对外提供API接口,便于二次开发、接入其他程序。

2.2 新系统的优势1) 整合了数据孤岛,改善了数据的可访问性。原有的三层次系统,数据只能从向往上单向传递,无法做到互联互通。新的监测系统增加了数据调度中心,所有的数据源通过智能数据网关连接到调度中心,提供数据。为数据的访问、储存提供了统一的接口。

2) 为企业提供了统一的数据基础设施。原有的架构,没有统一的接口,新增一套系统就需要单独进行适配,开发成本高。智能数据网关提供了统一的数据接入点,不同种类的数据源均可以接入网关;数据调度中心则定义了数据的传输、使用规范,只要实现了与数据调度中心的通讯,即可通过统一的接口访问各种不同的数据源,与不同的功能模块进行通讯。

3) 采用了微服务架构,提高了可靠性。原有的架构内的系统,多采用单体大应用的形式,应用中的某一个服务出现问题,整个应用都出现故障,可靠性低。在软件实现、部署时,数据调度中心即为微服务的网关,负责数据的收集与分发,并监控各个子模块的状态;各个功能模块是一个个的微服务,统一接入调度中心。当某个微服务出现故障时不会影响其他微服务,提高了系统的可靠性。

4) 结合数据辅助工程师进行智能化决策。原有的DCS只能提供过程变量的数据,不能进行进一步的分析。大数据监测系统不仅可以分析DCS提供的过程数据,还可以结合过程知识,对异常偏离进行分析。为工程师的决策提供更多的参考。

3 监测系统在石化行业的应用该系统在某石化有限公司的连续重整装置上线投产。连续重整装置中的重整进料换热器是重整工艺的关键设备之一[5]。重整进料换热器的压降是换热器运行状态的重要指标,需要基于数据计算。

3.1 主要功能为实现对换热器的实时监测,该监测系统具有以下功能。

1) 整合现有的数据源。从DCS实时数据库、历史数据库和实验室测试系统中获取数据,并支持工艺工程师输入数据。

2) 对重整进料换热器进行实时监测。实现对压降的趋势预测;并在热端压差异常上升时发出报警,对其进行原因分析;

3) 辅助决策。结合对换热器实时监测的分析结果和压降变化趋势的预测结果,系统可以为工程师提供换热器状态的更多信息以辅助决策。

3.2 应用效果监测系统上线测试,截止投稿,系统运行稳定至今2个月。系统整合了现有的不同数据源,工程师可以在界面上通过类似DCS的界面实时查看换热器热端压差的短期、长期预测值和实时测量值。如果有压降异常上升,系统会发出警报。并用有向无环图的形式展示压降异常变化的原因,指出是哪些变量的变化导致了压降的变化,为操作人员的调整提供参考。系统提供了报告导出的功能,便于将某段时间内的过程变量批量导出进行分析,可以通过编写Python算法模块的形式,自定义要计算的其他统计变量。监测系统的WEB界面用主流浏览器访问流畅。系统达到设计要求。

4 结论提出的化工过程大数据监测系统通过对现有3层架构的整合,消除了数据孤岛、为企业提供了统一的数据基础设施,给后续进一步的智能化改造打下了基础;监测系统采用了微服务架构,系统可靠性高,可拓展性强;大数据监测系统能够结合数据辅助工程师进行智能化决策,在工厂智能化中具有重要的意义。在某炼化企业连续重整工艺的使用中,大数据监测系统稳定运行至今,上线测试验证了监测系统的稳定性。

| [1] |

Smart Manufacturing Leadership Coalition. Implementing 21st century smart manufacturing[R]. Washington DC: Smart Manufacturing Leadership Coalition, 2011

|

| [2] |

Federal Ministry of Education and Research-BMBF. Grasp the future of German manufacturing industry and to implement the strategy of "industrial 4.0"[R]. Bonn: Federal Ministry of Education and Research-BMBF, 2013

|

| [3] |

柴天佑, 丁进良. 流程工业智能优化制造[J]. 中国工程科学, 2018, 20(4): 51-58. CHAI Tianyou, DING Jinliang. Smart and optimal manufacturing for process industry[J]. Engineering Science, 2018, 20(4): 51-58. (in Chinese) |

| [4] |

袁晴棠, 殷瑞钰, 曹湘洪, 等. 面向2035的流程制造业智能化目标、特征和路径战略研究[J]. 中国工程科学, 2020, 22(3): 148-156. YUAN Qingtang, YIN Ruiyu, CAO Xianghong, et al. Strategic research on the goals, characteristics, and paths of intelligentization of process manufacturing industry for 2035[J]. Strategic Study of CAE, 2020, 22(3): 148-156. (in Chinese) |

| [5] |

樊春江, 李国冲, 孙黄鹤, 等. 连续重整装置板式换热器运行问题及对策[J]. 石化技术与应用, 2020, 38(4): 274-275, 290. FAN Chunjiang, LI Guochong, SUN Huanghe, et al. Operation problems and countermeasures of plate heat exchanger of continuous reforming unit[J]. Petrochemical Technology & Application, 2020, 38(4): 274-275, 290. (in Chinese) |

2022, Vol. 39

2022, Vol. 39