2. 中南大学能源科学与工程学院,长沙 410083

2. College of Energy Science and Engineering, Central South University, Changsha 410083, China

氮氧化物是燃煤电厂烟气排放3大污染物之一。国家新的环保排放标准(GB 13271—2014)规定自2015年10月1日起,单台出力210 t·h-1及以上燃煤锅炉氮氧化物排放浓度需小于400 mg·m-3。虽然循环流化床(CFB)锅炉是一种低NOx排放锅炉,但随着国家和地方环保政策日趋严格,需要对现有无法达到排放标准的循环流化床锅炉进行脱硝降氮技术改造[1, 2]。从国内外的发展经验来看,选择性非催化还原(SNCR)脱硝技术成本低、改造方便、二次污染小,适宜协同应用其它的低氮技术,因此特别适宜发展中国家使用[3]。为了提高脱硝效率,降低脱硝成本,国内外研究者展开了卓有成效的研究工作。Pronobis[4]通过实验证明了氨气在高温下无法长期存在,如果不能尽快与烟气混合反应,将会与氧气反应生成NO。Lee等[5]通过实验研究了SNCR脱硝过程中还原剂与烟气混合情况对脱硝效率的影响,得出2者的混合程度是一个非常重要的影响因素。就SNCR脱硝工艺而言,Oliva等[6]通过研究得出,优化还原剂的注射条件有利于提高脱硝效率。众多学者的研究已经表明,在混合良好的情况下,还原剂与氮氧化物的反应基本在0.3 s内达到平衡,最终SNCR的脱硝效率大于90%。因此对于实际工业应用来说,还原剂与烟气的混合情况是影响脱硝效率的主要因素。

雾化喷嘴是雾化系统的核心设备,雾化质量对还原剂与烟气的混合有重要影响[7]。Cao等[8]研究了介质辅助雾化喷嘴喷雾的索特尔平均直径(SMD)和雾化锥角,得出雾化介质对雾化质量有显著改善。Lefebvre和Ballal[9]在进一步的研究中得出,空气流速是影响雾化质量最重要的因素。在低黏度液体中,雾滴的SMD与空气流速大致成反比。Bai等[10]使用莫尔文液滴尺寸分析仪研究了不同工作条件下内混式空气雾化喷嘴的雾化特性,得出喷嘴的液滴直径随着气压和气液质量流量比率的增加而减少。此外,Hede等[11, 12]还设计并开发了不同结构的内部混合空气辅助雾化器喷嘴,并为设计喷嘴的平均液滴大小建立了经验公式,缺点是这些经验公式适用范围有限。王鹏飞[13, 14]实验研究了内混式喷嘴的雾化特性,发现在保持内混式空气雾化喷嘴气压不变的情况下,随着供水压力增加,水流量以指数形式递增,气流量以指数形式递减,气耗率不断下降,而雾滴粒径不断增大。黎西[15]通过激光试验平台研究了外混式空气雾化喷嘴雾化粒径分布特性,得出其他条件相同时, 雾化液滴分布均匀性随气耗率增大而逐渐降低,随液体流量增加而逐渐增加。

这些研究多选择结构参数固定的喷嘴,通过改变空气或液体的压力和流量来研究喷射参数对喷嘴雾化特性的影响,而对雾化效果产生决定影响的雾化器结构参数却极少有人展开深入、系统的研究。本研究通过仿真与正交试验相结合的方法研究雾化器的撞击件长度、出口直径、混合室长度和气液入口交角4个主要结构参数对雾化质量、混合效果及脱硝效率的影响,获得优化的雾化器结构设计参数,为CFB锅炉SNCR技术应用提供理论支持。

1 模型与数值模拟方法 1.1 数学模型旋风分离器内SNCR脱硝系统的模拟计算涉及模型包括组分运输模型、湍流模型、辐射模型和离散相模型。RSM模型抛弃了各向同涡黏性假设,在模拟旋风分离器这样的复杂流动方面有显著优势,本研究湍流模型选择RSM模型[16];采用PRESTO压力插补格式对高速旋转的流体进行模拟[17];高旋流体流动的收敛性被压力速度耦合限制,使用SIMPLEC耦合方式可以快速得到收敛解,因此采用SIMPLEC压力-速度耦合方式进行求解[18];相比DTRM模型,P1模型耗费资源更少且考虑了散射作用,因此辐射传热模型采用P-1辐射模型[19]。

SNCR反应是一个存在自由基的多步反应,要在湍流中模拟包含多步化学反应的动力学机制,需要使用湍流涡耗散概念(Eddy-dissipation concept)模型[20]。EDC模型是湍流涡耗散(Eddy-dissipation)模型的扩展,它假定反应发生在小尺度的湍流结构中。小尺度的体积分数ξ*计算式为:

| $ {\mathit{\xi }^*} = {C_\mathit{\xi }}{\left( {\frac{{v\mathit{\varepsilon }}}{{{k^2}}}} \right)^{1/4}} $ | (1) |

式(1)中:*为精细量;Cξ为体积分数常数,取2.137 7;v为运动黏度,m2·s-1;ε为湍流动能耗散率,m2·s-3;k为湍流动能,m2·s-2。

在小尺度范围内,化学反应在流体反应区滞留时间τ*之后进行,τ*计算式为:

| $ {\mathit{\tau }^*} = {C_\mathit{\tau }}{\left( {\frac{v}{\mathit{\varepsilon }}} \right)^{1/2}} $ | (2) |

式(2)中:时间尺度常数Cτ为0.408 2。

反应的正向速率常数kf, r,用阿累尼乌斯表达式计算:

| $ {k_{{\rm{f}},r}} = {A_r}{T^{{\beta _\mathit{\gamma }}}}{e^{ - {E_r}/RT}} $ | (3) |

式(3)中:Ar为指前因子;βγ为温度指数;Er为反应活化能,J·kmol-1·K-1;R为气体常数,J·kmol-1·K-1。

如果反应是可逆的,则默认情况下,由正向速率常数kf, r计算出反应的反向速率常数kb, r公式如式(4):

| $ {k_{{\rm{b}},r}} = {k_{{\rm{f}},r}}/{K_r} $ | (4) |

式(4)中:Kr为第r个反应的平衡常数。

本研究的脱硝模型选择Thanh[21]提出的7步反应模型,该模型涉及14个组分,9个基本化学反应,其准确性经过众多学者的验证[22-25]。7步反应模型的反应方程及动力学参数汇总于表 1。其中:(1)和(2)是尿素的分解反应,(3)~(9)是SNCR脱硝过程反应。

| 序号 | 反应方程 | 指前因子A/ (s-1·K-b) | 温度指数b | 活化能Ea/ (J·kmol-1) |

| (1) | CO(NH2)2→NH3+HNCO | 1.27×104 | 0 | 6.50×107 |

| (2) | CO(NH2)2+H2O→2NH3+CO2 | 6.13×1010 | 0 | 8.78×107 |

| (3) | NH3+NO→N2+H2O+H | 4.24×105 | 5.30 | 3.50×108 |

| (4) | NH3+O2→NO+H2O+H | 3.50×102 | 7.65 | 5.24×108 |

| (5) | HNCO→H+NCO | 2.40×1014 | 0.85 | 2.85×108 |

| (6) | NCO+NO→N2O+CO | 1.00×1010 | 0 | -1.63×106 |

| (7) | NCO+OH→NO+CO+H | 1.00×1013 | 0 | 0 |

| (8) | N2O+OH→N2+O2+H | 2.00×1012 | 0 | 4.19×107 |

| (9) | N2O→N2+O | 1.60×1014 | 0 | 2.16×108 |

将喷嘴雾化尿素溶液所用压缩空气作理想气体处理,其内的流动视为定常流动,采用基于压力的稳态求解器进行流动模拟计算[26]。湍流模型采用realizable κ-ε模型[27],多相流模型采用VOF模型[28, 29]。

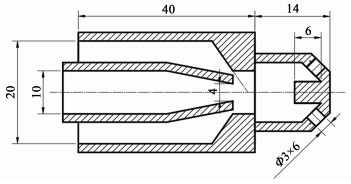

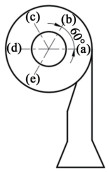

1.2 几何模型选择喷嘴种类为内混式空气雾化喷嘴。选定还原剂质量流量qmf=0.12 kg·s-1,通过常规设计计算获得的喷嘴结构及参数如图 1所示。连接管道-旋风分离器结构及参数如图 2所示。

|

| 图 1 喷嘴结构尺寸 Fig.1 Nozzle structure size |

| |

|

| 图 2 连接管道-旋风分离器结构图 Fig.2 Schematic of connecting pipe-cyclone separator structure |

| |

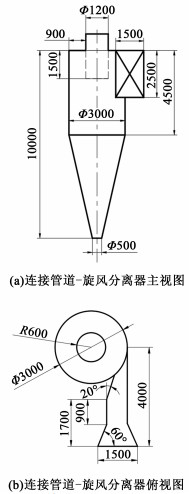

采用ICEM-CFD软件构建网格模型。对于雾化喷嘴,采用非结构四面体划分网格,采用不同数量的节点数来确定雾化喷嘴网格数无关解,依次取节点数5万、7万、10万、17万、34万、79万及100万进行计算,网格无关解结果如图 3所示。

|

| 图 3 雾化喷嘴网格无关性验证图 Fig.3 Netting independence verification diagram of atomizing nozzle |

| |

从图 3中可知,当网格节点数为34万时,空气雾化喷嘴出口速度几乎不再改变,因此选择34万网格。图 4是采用实际尺寸绘制的1/6雾化喷嘴三维网格模型。对于旋风分离器-连接通道,采用六面体划分风格。考虑到近壁区和雾化喷嘴出口区流体流动的复杂性,对此2处网格进行加密,最终网格数为120万。图 5是采用实际尺寸绘制的旋风分离器-连接通道网格模型图。

|

| 图 4 雾化喷嘴1/6三维网格模型 Fig.4 1/6 3D mesh model of atomizing nozzle |

| |

|

| 图 5 连接通道-旋风分离器网格模型 Fig.5 Connecting pipe-cyclone separator mesh model |

| |

旋风分离器气相边界条件:由测试获得的入口处烟气成分为63.73%N2、23.58%CO2、8.95%H2O、3.7%O2和0.04%NO。烟气温度为950 K,质量流量30 kg·s-1。假设进入旋风分离器中的烟气流速是均匀的。由于烟气是从中心筒排出,将底部排料口设置为壁面。离散相设置:在分离器连接烟道入口(炉膛出口)的两侧面各设置3对雾化器。内混式空气雾化喷嘴布置在连接管道入口处,相对布置3对,共6只。本研究选择10%尿素溶液作为还原剂,氨氮物质的量之比为1.5,每支喷嘴还原剂质量流量为0.12 kg·s-1。设置液滴类型为combusting,雾滴粒径为Rosin-Rammler分布,具体分布函数由对雾化喷嘴的模拟计算拟合得出。

1.4 实验验证某电厂300 MW循环流化床锅炉机组完成了SNCR脱硝改造,为验证仿真计算模型的可靠性,用其运行时的实测数据和根据其运行时边界条件计算的仿真数据进行比较。实测数据测试方案:使用崂应烟气分析仪和NGA2000烟气分析仪对烟气中的NO和逃逸氨进行测量,测试位置为旋风分离器中心筒出口,测试仪器布置如图 6所示,采样深度为中心筒内径1/4位置处。测试前先对测试仪器进行校验。测试应在锅炉稳定运行状态下进行,测量时间8 h,按每隔30 min读取1组数据,取测试数据的平均值用于比较。表 2为旋风分离器出口测试数据与模拟数据对比。

|

| 图 6 烟气测试方位图 Fig.6 Smoke test azimuth |

| |

| 数值 | 测试点a/ (mg·Nm-3) | 测试点b/ (mg·Nm-3) | 测试点c/ (mg·Nm-3) | 测试点d/ (mg·Nm-3) | 测试点e/ (mg·Nm-3) | 均值/ (mg·Nm-3) | 相对误差/ % |

| NO测量值 | 48.3 | 46.5 | 44.1 | 45.9 | 47.7 | 46.5 | 7.82 |

| NO模拟值 | 26.1 | 26.1 | 26.1 | 26.1 | 26.1 | 26.1 | 26.1 |

| NH3测量值 | 6.13 | 6.23 | 5.91 | 5.88 | 6.05 | 6.04 | 4.50 |

| NH3模拟值 | 5.78 | 5.78 | 5.78 | 5.78 | 5.78 | 5.78 | 5.78 |

旋风分离器出口NO测量值与模拟值的相对误差为7.82%,这是因为旋风分离器内SNCR脱硝系统较为复杂,SNCR脱硝方法实际脱硝效率低于其模拟计算的脱硝效率,推测原因是实际脱硝过程中存在着氨的氧化过程,即存在着自我SNCR反应,而模拟计算模型未考虑氨氧化副反应,导致模拟所得脱硝效率较高,因2者误差在工程允许误差范围内,计算模型可靠。

2 喷嘴结构对雾化粒径影响本研究首先利用VOF模型对喷嘴内部气液两相流进行数值模拟,再通过DPM模型模拟不同参数下喷嘴出口的雾化情况,衡量不同结构参数对喷嘴雾化粒径的影响。模拟工况为:尿素溶液进口压力0.45 MPa,空气进口压力为0.40 MPa。

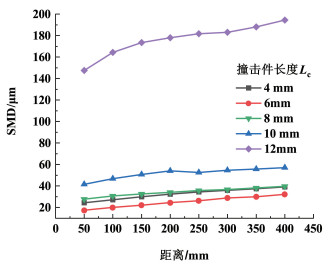

2.1 撞击件长度的影响图 7为撞击件长度分别为4、6、8、10和12 mm时,距离喷嘴出口轴向50~400 mm处气力式雾化喷嘴的SMD变化图。由图 7可知:各撞击件长度下,雾化液滴直径均随喷射距离的增加而增加。这是因为在远离喷嘴出口后,由于颗粒不断运动,液滴之间发生碰撞,导致液滴的合并或破碎。液滴的速度越来越小,外力小于水滴表面张力,因此颗粒在聚合后变大。从图 7还可以看出:初始雾化效果随撞击件长度增加而变好;继则,雾化效果随撞击件长度增加而变差。撞击件长为6 mm时,喷嘴雾化效果最好,此时距离喷嘴出口400 mm处气力式雾化喷嘴的SMD为32.3 μm;撞击件长为12 mm时,雾化效果最差,此时距离喷嘴出口400 mm处SMD为194.4 μm。产生这种现象的原因是:撞击件对尿素溶液既具有一定的导流作用,即尿素溶液在撞击撞击件后迅速向四周扩散并与气相混合,有利于液相的破碎;又具有阻碍尿素溶液流动的作用,即撞击过程消耗了尿素溶液自身湍动能,对雾化不利。撞击件长度较短时,导流作用占主导地位,其值增加有利于雾化;撞击件长度超过临界值后,对流动的阻碍作用占主动地位,雾化效果随其值增加而变差。

|

| 图 7 撞击件长度对外流场SMD的影响 Fig.7 Influence of the impactor length on external flow field SMD |

| |

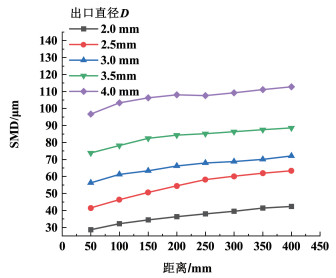

图 8为在保持工质质量流量500 L·h-1和气耗率0.15不变的情况下,喷嘴出口直径分别为2.0、2.5、3.0、3.5和4.0 mm时外流场SMD变化图。由图 8可知:雾化效果随喷口直径增加而变差,出口直径为2 mm时雾化SMD值最小,雾化效果最好,此时距离喷嘴出口400 mm处SMD为42.4 μm。

|

| 图 8 出口直径对外流场SMD的影响 Fig.8 Influence of exit diameter on external flow field SMD |

| |

这是因为出口直径越大喷嘴出口的截面积越大,在工质质量流量和气耗率不变的条件下,根据质量守恒定律可知喷嘴出口的平均速度必定会减小。其中出口直径为2 mm时出口平均速度最大,为282 m·s-1,4 mm时最小,为233 m·s-1。喷嘴出口的直径的增加使得混合室内的压力降低,减少了喷嘴出口的阻力,气流速度下降,气液之间相对速度降低,空气对尿素溶液剪切力变小,雾化效果下降。但是出口直径并非越小越好,当喷嘴的直径过小时,尿素溶液和空气将无法顺利从小直径的出口流出,导致混合室内压力增大,当这两相之间的压力差过高,将影响雾化介质的正常注入,从而不能正常完成雾化,甚至会出现尿素溶液和空气的回流。

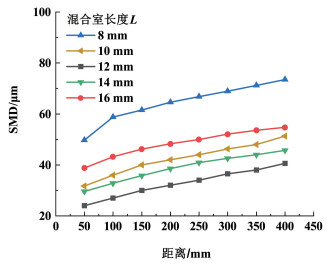

2.3 混合室长度的影响图 9为混合室长度分别为8、10、12、14和16 mm时外流场SMD变化图。由图 9可知:随着混合室长度增加,雾化效果先变好后变差,混合室长度12 mm时喷嘴雾化效果最好,此时距离喷嘴出口400 mm处SMD为40.6 μm。这是因为混合长度过短时,尿素溶液与空气之间相互作用距离过小而雾化不充分,增加混合室长度,有利于提高雾化效果;当混合长度达到充分雾化值时,增加其长度,已完成雾化的小液滴在混合室后方重新聚合,雾化效果反而变差。

|

| 图 9 混合室长度对外流场SMD的影响 Fig.9 Influence of mixing chamber length on external flow field SMD |

| |

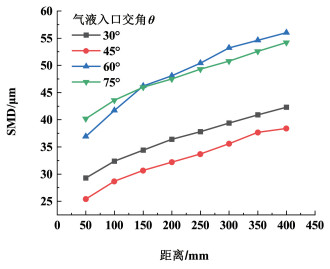

图 10为气液入口交角分别为30°、45°、60°和75°时外流场SMD变化图。由图 10可知:随气液入口交角增大,初始雾化效果先增强,继则,雾化效果随气液入口交角增大而变差。图 10中气液入口交角为45°时雾化效果最佳,其喷雾发展完全时的SMD为38.4 μm。气液入口交角为60°时雾化效果最差,其喷雾发展完全时的SMD为56 μm。这是因为雾化介质在喷嘴出口渗入雾化液时,既有撕裂破碎的雾化作用,又阻碍液束流动,消耗尿素溶液自身湍动能,减弱雾化效果。交角较小时,撕裂破碎的雾化作用占主导地位,随着交角的增加,撕裂破碎雾化液作用增强,雾化效果增加;当交角增加到一定值后,阻碍液束流动消耗尿素溶液自身湍动能占主导作用,雾化效果交角增加而趋于变差。但同时可以看出,不同气液入口交角下的SMD差别不大,喷嘴的气液入口交角对其雾化效果的影响较小。

|

| 图 10 气液入口交角对外流场SMD的影响 Fig.10 Influence of gas-liquid inlet angle on external flow field SMD |

| |

敏感性分析常采用正交试验,此方法在工程问题分析中已经得到广泛认可和应用[30]。设置喷嘴的4个结构参数即撞击件长度、出口直径、混合室长度和气液入口交角的4水平如表 3所示。如表 4所示,此试验为4因素4水平,不考虑交互作用,选择L16(45)正交表。脱硝效率ηNO的计算公式为:

| $ {\mathit{\eta }_{{\rm{NO}}}} = \frac{{{\phi _{{\rm{NO}},{\rm{ in }}}} - {\phi _{{\rm{NO}},{\rm{ out }}}}}}{{{\phi _{{\rm{NO}},{\rm{ in }}}}}} \times 100\% $ | (5) |

| 试验号 | 撞击件长度(A)/mm | 出口直径(B)/mm | 混合室长度(C)/mm | 气液入口交角(D)/(°) |

| 1 | 4 | 2.5 | 8 | 30 |

| 2 | 6 | 3.0 | 10 | 45 |

| 3 | 8 | 3.5 | 12 | 60 |

| 4 | 10 | 4.0 | 14 | 75 |

| 试验号 | A撞击件 | B出口直径 | C混合室 | D气液角 | E空列 | ηNO/% |

| 1 | 1(4 mm) | 2(3.0 mm) | 3(12 mm) | 3(60°) | 2 | 59.3 |

| 2 | 2(6 mm) | 4(4.0 mm) | 1(8 mm) | 2(45°) | 2 | 66.5 |

| 3 | 3(8 mm) | 4(4.0 mm) | 3(12 mm) | 4(75°) | 3 | 40.0 |

| 4 | 4(10 mm) | 2(3.0 mm) | 1(8 mm) | 1(30°) | 3 | 61.5 |

| 5 | 1(4 mm) | 3(3.5 mm) | 1(8 mm) | 4(75°) | 4 | 55.1 |

| 6 | 2(6 mm) | 1(2.5 mm) | 3(12 mm) | 1(30°) | 4 | 75.3 |

| 7 | 3(8 mm) | 1(2.5 mm) | 1(8 mm) | 3(60°) | 1 | 72.3 |

| 8 | 4(10 mm) | 3(3.5 mm) | 3(12 mm) | 2(45°) | 1 | 57.2 |

| 9 | 1(4 mm) | 1(2.5 mm) | 4(14 mm) | 2(45°) | 3 | 69.8 |

| 10 | 2(6 mm) | 3(3.5 mm) | 2(10 mm) | 3(60°) | 3 | 66.2 |

| 11 | 3(8 mm) | 3(3.5 mm) | 4(14 mm) | 1(30°) | 2 | 57.2 |

| 12 | 4(10 mm) | 1(2.5 mm) | 2(10 mm) | 4(75°) | 2 | 65.0 |

| 13 | 1(4 mm) | 4(4.0 mm) | 2(10 mm) | 1(30°) | 1 | 41.0 |

| 14 | 2(6 mm) | 2(3.0 mm) | 4(14 mm) | 4(75°) | 1 | 71.2 |

| 15 | 3(8 mm) | 2(3.0 mm) | 2(10 mm) | 2(45°) | 4 | 67.6 |

| 16 | 4(10 mm) | 4(4.0 mm) | 4(14 mm) | 3(60°) | 4 | 63.4 |

采用极差分析判断以上各因素对实验结果的敏感性,以j(j=A, B, C, D, E)代表各影响因素,i(i=1, 2, 3, 4)代表各影响因素的水平数。则Ki(i=1, 2, 3, 4)表示i水平所对应的所有试验结果即脱硝效率之和,ki(i=1, 2, 3, 4)表示i水平所对应试验的平均值。喷嘴各结构参数极差R公式为:

| $ {R_j} = \max \left\{ {{K_{1j}},{K_{2j}},{K_{3j}},{K_{4j}}} \right\} - \min \left\{ {{K_{1j}},{K_{2j}},{K_{3j}},{K_{4j}}} \right\} $ | (6) |

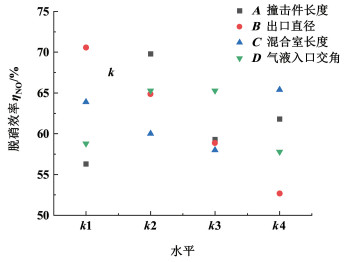

极差分析结果汇总于表 5。从表 5的计算结果可以得出4因素的极差关系为RB>RA>RD>RC,即影响旋风分离器中烟气脱硝效率的最主要因素是喷嘴出口直径,次要因素是撞击件长度,最次要因素是混合室长度和气液入口交角。

| 因素 | A撞击件 | B出口直径 | C混合室 | D气液角 | E空列 |

| K1j | 225.2 | 282.4 | 255.4 | 235.0 | 241.7 |

| K2j | 279.2 | 259.6 | 239.8 | 261.1 | 248.0 |

| K3j | 237.1 | 235.7 | 231.8 | 261.2 | 237.5 |

| K4j | 247.1 | 210.9 | 261.6 | 231.3 | 261.4 |

| k1j | 56.3 | 70.6 | 63.9 | 58.8 | 60.4 |

| k2j | 69.8 | 64.9 | 60.0 | 65.3 | 62.0 |

| k3j | 59.3 | 58.9 | 58.0 | 65.3 | 59.4 |

| k4j | 61.8 | 52.7 | 65.4 | 57.8 | 65.4 |

| 极差Rj | 13.5 | 17.9 | 7.4 | 7.5 | 6.0 |

图 11为表 5中不同水平及其对应试验的脱硝效率平均值。从图 11可知,对于撞击件这一因素,第2个水平所对应试验的脱硝效率平均值为69.8%,在该因素4个水平内最大。根据这种方法可判断在4因素4水平中旋风分离器脱硝效率ηNO最大的喷嘴结构水平组合为A2B1C4D3,即当撞击件长度为6 mm、出口直径2.5 mm、混合室长度14 mm和气液入口交角60°时旋风分离器SNCR系统的脱硝效率达到最大。

|

| 图 11 极差分析图 Fig.11 Range analysis |

| |

这是因为在保持还原剂质量流量不变条件下,喷嘴出口直径对出口平均速度起决定性作用,影响喷嘴雾化效果,进而影响了旋风分离器内还原剂与烟气的混合。雾化后的尿素溶液液滴进入旋风分离器后会迅速蒸发并热解,喷嘴的出口直径越小,出口平均速度越大,喷雾的雾化效果越好,液滴半径越小,蒸发时间越短,在旋风分离器内尿素分解为氨气的速度越快,使还原剂与烟气中的氮氧化物混合均匀,液滴在旋风分离器内停留的时间也会变短。但同时,相同速度下小液滴意味着液滴自身动量较小,在高速旋转的烟气中穿透力不强。撞击件长度影响喷嘴内尿素溶液与空气的掺混情况,是影响旋风分离器中烟气脱硝效率次要因素。混合室长度和气液入口交角对脱硝效率的影响相对较小。

3.3 方差分析方差分析法中,各因素的显著性可通过F函数进行检验判断。F函数由各因素偏差平方和与误差平方和构成:

| $ F = \frac{{{v_j}}}{{{v_{\rm{e}}}}} \sim F\left( {{f_j},{f_{\rm{e}}}} \right) $ | (7) |

式(7)中:vj为因素j的均方离差,vj=Si/fi,其中:Sj为因素j的偏差平方和,Sj(j=A, B, C, D)=(k12+k22+k32+k42)/4-G2/16,G为所有试验的脱硝效率之和,

用F作为检验统计量的意义在于,假设按照正交试验方案得到的试验结果各自独立,且均服从于正态分布,因此对试验结果的方差分析最终归结为对假设H0:某因素不显著的检验。对于给定的显著性水平α,查出临界值Fα,若计算出Fα>F0,则不接受之前的假设,即将该因素视为实验结果的显著影响因素;反之,接受之前的假设,即认为该因素不能对试验结果造成显著影响。常用的显著性水平α有0.01、0.05和0.10。

为确保F函数检验的灵敏度,在进行显著性检验之前,比较各因素的方差与误差方差,由表 6可知因素C(混合室长度)的方差小于2倍误差方差,就需要将因素C的S、ρ并入误差的S、ρ,得到新的偏差平方SeΔ=0.0222和自由度feΔ=6,如此便提高了F检验的灵敏度。方差分析结果如图表 6所示。

| 参数 | 偏差平方和S | 自由度ρ | 均方离差V | F值 | 显著性 |

| A撞击件 | 0.040 0 | 3 | 0.013 3 | 3.60 | 显著 |

| B出口直径 | 0.071 0 | 3 | 0.023 7 | 6.39 | 显著 |

| C混合室 | 0.014 0 | 3 | 0.004 7 | 不显著 | |

| D气液角 | 0.020 0 | 3 | 0.006 7 | 1.80 | 不显著 |

| E空列 | 0.008 2 | 3 | 0.002 7 |

查F检验表可得:F0.01(3, 6)=9.78,F0.05(3, 6)=4.76,F0.1(3, 6)=3.29,由F0.01(3, 6)>FB=6.39>F0.05(3, 6)可得有(1-0.05)×100%,即95%的把握第2列对应的因素(喷嘴出口直径)的改变对试验结果有高度显著的影响;由F0.01(3, 6)>FA=3.60>F0.1(3, 6),可知有90%的把握撞击件长度的改变对试验结果有一定影响。通过对F值的检验可以得到A撞击件长度、B出口直径和是影响脱硝效率的主要因素,而C混合室长度和D气液交角对脱硝效率的影响不大,可以看出显著性分析与方差分析结果吻合。

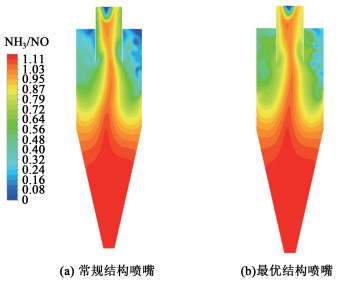

3.4 最优喷嘴结构设计下仿真结果及分析图 12为常规结构喷嘴、最优结构喷嘴旋风分离器内NH3/NO物质的量之比云图,分离器内的NH3/NO物质的量之比的范围在0~1.1之间,常规结构喷嘴雾化效果较差,液滴完全蒸发所需时间增加,且由于重力影响向旋风分离器下部的延伸,导致氨气在旋风分离器顶部匮乏,与烟气混合不充分,影响脱硝效率。而喷嘴最优结构与常规结构相比,具有较好的雾化效果,雾化液滴直径较小,对应工况下的还原剂会随着周围的烟气迅速运动到旋风分离器近壁区域,且通过2种喷嘴结构下旋风分离器NH3/NO物质的量之比云图可知,氨气在分离器芯筒和筒体部分分布较为均匀,脱硝效果较好。2种喷嘴结构下旋风分离器脱硝效率分别为69.3%和77.5%,氨逃逸量为7.83和5.78 mg·Nm-3。

|

| 图 12 2种喷嘴结构下旋风分离器NH3/NO物质的量之比云图 Fig.12 Molar ratio cloud diagram of NH3/NO in cyclone separator under two nozzle structures |

| |

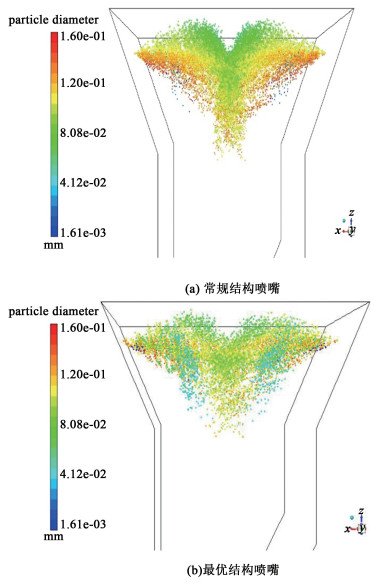

图 13是常规结构喷嘴和最优结构喷嘴水平烟道内尿素颗粒轨迹图,由图 13可知:常规结构喷嘴雾化质量较差,液滴直径较大,尿素蒸发热解所需的时间更长。喷雾在进入水平烟道之后的发展情况比较复杂:迎风侧液滴粒径没有明显变化,背风侧出现液滴碰撞现象,即有小液滴汇聚为大液滴,也存在液滴撕裂破碎。同时,在旋风分离器入口内外两侧都布置喷嘴的结构下,喷雾完全可以穿透中间的烟道,喷雾碰撞之后其贯穿距离缩短但扩散范围扩大,尿素液滴在碰撞区域不断产生聚合、分离现象,存在极少数聚合为大液滴的现象,但是大部分液滴碰撞之后发生撕裂,破碎为更小的液滴,在高温环境中雾化蒸发速度加快。在旋风分离器入口处设置对喷喷嘴可以有效避免尿素液滴冲量过大直接接触壁面,与单侧布置喷嘴相比,还原剂的空间扩散率提高,还可以加速还原剂蒸发热解,使烟气与氨气混合更均匀。

|

| 图 13 2种喷嘴结构下连接管道内尿素颗粒轨迹图 Fig.13 Trajectory diagram of urea particles in connecting pipe under two nozzle structures |

| |

喷嘴结构对SNCR反应脱硝效率的影响具体体现在,还原剂液滴从喷嘴喷入旋风分离器的水平烟道,颗粒粒径和颗粒喷射速度会影响还原剂液滴的分布和蒸发速度,影响还原剂与烟气的混合,进而影响SNCR反应的的脱硝效率。在前人的研究中经常将雾化液滴直径与喷射速度当作2个无关的变量进行研究,得出相同喷射速度下大粒径液滴自身动量大、刚性强,无法迅速蒸发而撞击壁面的结论。但事实上在已经安装好的SNCR脱硝系统中,在还原剂质量流量一定的情况下,喷射速度和雾化液滴直径共同受空气雾化喷嘴结构的影响,无法作为单独的变量进行研究。

从本研究的研究可以得出,与在循环流化床锅炉内进行SNCR脱硝的情况不同,旋风分离器入口烟道较窄,液滴无需具有穿透炉膛的动量,这意味着对运用于旋风分离器上SNCR脱硝系统的喷嘴,应优先选择喷射速度快,雾化质量好的结构,使还原剂液滴直降尽量减小,加快液滴蒸发热解,有利于氨气与烟气的混合,延长相互反应时间。

4 结论1) 撞击件可以对尿素溶液产生导流作用,其中撞击件长度为6 mm时喷嘴的雾化效果最好。喷嘴出口的平均速度随出口孔径的增大而减小,雾化效果随喷嘴直径的减小而变好。随着混合室长度的增加喷嘴雾化效果先变好后变差,混合室长度为12 mm时喷嘴的雾化效果最好。随着气液出口交角的增大,喷雾的SMD先减小后增加,当气液入口交角为45°时的雾化效果最好。

2) 撞击件长度、出口直径是雾化器结构参数中影响效率的敏感因素,混合室长度和气液交角对脱硝效率的影响不大。

3) 当撞击件长度为6 mm、出口直径2.5 mm、混合室长度14 mm和气液入口交角60°时旋风分离器SNCR系统的脱硝效率达到最大,脱硝效率为77.5%,较喷嘴常规结构设计提高脱硝效率8.2%。现有的SNCR系统仅使用喷嘴雾化器结构设计优化方法能实现脱硝效率一定的提升,对指导SNCR系统低成本改造提高脱硝效率具有重要指导意义。

| [1] |

KANG Z, YUAN Q, ZHAO L, et al. Study of the performance, simplification and characteristics of SNCR de-NOx in large-scale cyclone separator[J]. Applied Thermal Engineering, 2017, 123: 635-645. DOI:10.1016/j.applthermaleng.2017.04.122 |

| [2] |

罗朝晖, 王恩禄. 循环流化床锅炉选择性非催化还原技术及其脱硝系统的研究[J]. 动力工程, 2008, 28(3): 442-446. LUO Zhaohui, WANG Enlu. Selective non-catalytic reduction technology and its denitrification systems used in CFB boilers[J]. Journal of Power Engineering, 2008, 28(3): 442-446. (in Chinese) |

| [3] |

GHOLAMI F, TOMAS M, GHOLAMI Z, et al. Technologies for the nitrogen oxides reduction from flue gas: A review[J]. The Science of the Total Environment, 2020. DOI:10.1016/j.scitotenv.2020.136712 |

| [4] |

PRONOBIS M, WEJKOWSKI R, JAGODZIN'SKA K, et al. Simplified method for calculating SNCR system efficiency[J]. E3S Web of Conferences, 2017. DOI:10.1051/e3sconf/20171402003 |

| [5] |

LEE G, SHON B, YOO J, et al. The influence of mixing between NH3 and NO for a De-NOx reaction in the SNCR process[J]. Journal of Industrial and Engineering Chemistry, 2008, 14(4): 457-467. DOI:10.1016/j.jiec.2008.02.013 |

| [6] |

OLIVA M, ALZUETA M, MILLERA A, et al. Theoretical study of the influence of mixing in the SNCR process. Comparison with pilot scale data[J]. Chemical Engineering Science, 2000, 55(22): 5321-5332. DOI:10.1016/S0009-2509(00)00149-4 |

| [7] |

WANG P, SHI Y, ZHANG L, et al. Effect of structural parameters on atomization characteristics and dust reduction performance of internal-mixing air-assisted atomizer nozzle[J]. Process Safety and Environmental Protection, 2019, 128: 316-328. DOI:10.1016/j.psep.2019.06.014 |

| [8] |

曹建明, 朱辉, 郭广祥, 等. 空气助力改善液滴雾化质量的研究[J]. 实验流体力学, 2013, 27(1): 56-60, 87. CAO Jianming, ZHU Hui, GUO Guangxiang, et al. Study on air assistant to improve quality of droplet atomization[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(1): 56-60, 87. (in Chinese) |

| [9] |

BAHR D. Gas turbine combustion—alternative fuels and emissions[J]. Journal of Engineering for Gas Turbines and Power, 2010. DOI:10.1115/1.4001927 |

| [10] |

白鹏博, 邢玉明, 王泽. 内混式喷嘴雾化特性的试验与仿真研究[J]. 流体机械, 2015, 43(2): 1-6. BAI Pengbo, XING Yuming, WANG Ze. Experiment study and simulation research for the atomization characteristics of the internal mixing nozzle[J]. Fluid Machinery, 2015, 43(2): 1-6. (in Chinese) |

| [11] |

HEDE P, BACH P, JENSEN A. Two-fluid spray atomisation and pneumatic nozzles for fluid bed coating/agglomeration purposes: A review[J]. Chemical Engineering Science, 2008, 63(14): 3821-3842. DOI:10.1016/j.ces.2008.04.014 |

| [12] |

ROUDINI M, WOZNIAK G. Experimental investigation of spray characteristics of pre-filming air-blast atomizers[J]. Journal of Applied Fluid Mechanics, 2018, 11(6): 1455-1469. DOI:10.29252/jafm.11.06.28115 |

| [13] |

王鹏飞, 李泳俊, 刘荣华, 等. 内混式空气雾化喷嘴雾化特性及降尘效率研究[J]. 煤炭学报, 2019, 44(5): 1570-1579. WANG Pengfei, LI Yongjun, LIU Ronghua, et al. Spray characteristics and dust removal efficiency of internalmixing air atomizing nozzle[J]. Journal of China Coal Society, 2019, 44(5): 1570-1579. (in Chinese) |

| [14] |

王鹏飞, 谭烜昊, 刘荣华, 等. 出口直径对内混式空气雾化喷嘴雾化特性及降尘性能的影响[J]. 煤炭学报, 2018, 43(10): 2823-2831. WANG Pengfei, TAN Xuanhao, LIU Ronghua, et al. Influence of outlet diameter on atomization characteristics and dust removal properties of internal-mixing air atomizing nozzle[J]. Journal of China Coal Society, 2018, 43(10): 2823-2831. (in Chinese) |

| [15] |

黎西, 袁锐波, 钱俊兵, 等. 片烟加料外混式空气雾化喷嘴雾化粒径分布特性[J]. 烟草科技, 2019, 52(11): 78-86. LI Xi, YUAN Ruibo, QIAN Junbing, et al. Distribution characteristics of particle size of tobacco casing atomized by external-mixing air atomizing nozzle[J]. Tobacco Science & Technology, 2019, 52(11): 78-86. (in Chinese) |

| [16] |

ROTA R, ANTOS D, ZANOELO É F, et al. Experimental and modeling analysis of the NOx out process[J]. Chemical Engineering Science, 2002, 57(1): 27-38. DOI:10.1016/S0009-2509(01)00367-0 |

| [17] |

JAVED M T, IRFAN N, GIBBS B M. Control of combustion-generated nitrogen oxides by selective non-catalytic reduction[J]. Journal of Environmental Management, 2007, 83(3): 251-289. DOI:10.1016/j.jenvman.2006.03.006 |

| [18] |

KIM H S, SHIN M S, JANG D S, et al. Numerical study of SNCR application to a full-scale stoker incinerator at Daejon 4th industrial complex[J]. Applied Thermal Engineering, 2004, 24(14/15): 2117-2129. |

| [19] |

HAN X, WEI X, SCHNELL U, et al. Detailed modeling of hybrid reburn/SNCR processes for NOx reduction in coal-fired furnaces[J]. Combustion and Flame, 2003, 132(3): 374-386. DOI:10.1016/S0010-2180(02)00481-9 |

| [20] |

XIA Z, LI J, WU T, et al. CFD simulation of MSW combustion and SNCR in a commercial incinerator[J]. Waste Management, 2014, 34(9): 1609-1618. DOI:10.1016/j.wasman.2014.04.015 |

| [21] |

BROUWER J, HEAP M P, SMITH D W. A model for prediction of selective noncatalytic reduction of nitrogen oxide[J]. Symposium (International) on Combustion, 1996, 26(2): 2117-2124. DOI:10.1016/S0082-0784(96)80036-1 |

| [22] |

BLEJCHAŘ T, KONVIČKA J, von der HEIDE B, et al. High temperature modification of SNCR technology and its impact on NOx removal process[J]. EPJ Web of Conferences, 2018. DOI:10.1051/epjconf/201818002009 |

| [23] |

BALETA J, MIKULČIĆ H, VUJANOVIĆ M, et al. Numerical simulation of urea based selective non-catalytic reduction de NOx process for industrial applications[J]. Energy Conversion and Management, 2016, 125: 59-69. |

| [24] |

KANG T H, NGUYEN T D B, LIM Y I, et al. Computational fluid dynamics(CFD) simulation and in situ experimental validation for the urea-based selective non-catalytic reduction(SNCR) process in a municipal incinerator[J]. Korean Chemical Engineering Research, 2009, 47(5): 630-638. |

| [25] |

GARBACZ P, WEJKOWSKI R. Numerical research on the SNCR method in a grate boiler equipped with the innovative FJBS system[J]. Energy, 2020. DOI:10.1016/j.energy.2020.118240 |

| [26] |

LI X, DU J, WANG L, et al. Effects of different nozzle materials on atomization results via CFD simulation[J]. Chinese Journal of Chemical Engineering, 2020, 28(2): 362-368. |

| [27] |

HAN H, WANG P, LI Y, et al. Effect of water supply pressure on atomization characteristics and dust-reduction efficiency of internal mixing air atomizing nozzle[J]. Advanced Powder Technology, 2020, 31(1): 252-268. |

| [28] |

AKHLAGHI M, MOHAMMADI V, NOURI N M, et al. Multi-Fluid VoF model assessment to simulate the horizontal air-water intermittent flow[J]. Chemical Engineering Research and Design, 2019, 152: 48-59. |

| [29] |

REITZ R D. Modeling of atomization on processes in high-pressure vaporizing sprays[J]. Atomization and Spray Technology, 1987, 3(4): 309-337. |

| [30] |

LU K, JIN Y, CHEN Y, et al. Review for order reduction based on proper orthogonal decomposition and outlooks of applications in mechanical systems[J]. Mechanical Systems and Signal Processing, 2019, 123: 264-297. |

2022, Vol. 39

2022, Vol. 39