2. 湖南工业大学机械工程学院,湖南 株洲 412007;

3. 中车株洲电机有限公司,湖南 株洲 412007

2. School of Mechanical Engineering, Hunan University of Technology, Hunan Zhuzhou 412007, China;

3. CRRC Zhuzhou Motor Co., Ltd, Hunan Zhuzhou 412000, China

大型溴化锂中央空调系统中采用水平管降膜蒸发器优势明显,包括流速低、传热系数高、制冷剂充注量少、传热温差小等优点。然而,在溴化锂吸收式制冷系统中LiBr-H2O溶液对不锈钢、铜和铜合金都具有较强腐蚀性,直接影响制冷系统的使用寿命和使系统性能下降[1]。钛合金由于耐腐蚀性极好,以及密度小、硬度大等优点[2, 3]成为一种代替铜合金制造换热管的良好选择。但是钛导热系数仅为18.7 W·m-2·K-1,导热性能远低于铜导热系数401 W·m-2·K-1。因此,研究钛管外液膜流动行为及相关传热特性,开发出高性能钛材换热管在换热管防腐方面有着十分重要意义。

相比圆管,非圆管具有更好的液膜流动和传热特性[4-6],其中椭圆管具有较大优势,如Jani[7]理论分析了液膜传热过程,增加水平管椭圆系数可以提高总传热系数。谭[8]建立二维模型模拟得到椭圆管具有更好传热效果。Sun[9]数值模拟得到椭圆管式冷凝器比圆管式冷凝器的传热系数提高约8%~31%。Pu[10]模拟得到,随着长宽系数增加,降膜蒸发中椭圆管液膜变得越来越薄,局部传热系数变得越来越大。Hasan[11]实验研究表明椭圆管传热性能比圆管高1.93~1.96倍。齐春华[12, 13]通过数值模拟与实验相结合方法证明了椭圆管相对于圆管传热传质效果更好,但椭圆管液膜不均匀性更大。此外,Zheng[14]和Ding[15]研究表明,随着圆管接触角的增加,液膜干壁面积变大、铺展速度减小、不稳定性增加,这些变化均不利于传热。而椭圆管具有较小尾流区域和较低流体阻力,在成膜方面具有显著优势[16, 17]。

以上文献从理论分析、数值模拟、实验研究表明,椭圆管具有管外降膜蒸发和成膜优势,管材表面接触角对成膜也有较大影响。但对降膜蒸发研究都集中在传统铜换热管上,很少有研究人员探索钛管外液膜流动行为及相关传热特性。因此,利用Fluent软件对钛椭圆管外降膜蒸发过程进行三维数值模拟研究,选择椭圆系数E作为影响因素,分析液膜流动过程及传热特性变化规律,提高其成膜与蒸发传热性能。

1 模型与数值模拟方法在溴化锂吸收式制冷系统中,制冷剂(水)在重力、表面张力、管壁支持力和黏性力的共同作用下从布液孔流到椭圆管顶部,然后沿管外壁流动,并在管表面形成液膜实现蒸发。

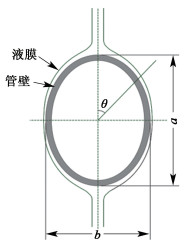

1.1 物理模型和网格模型图 1是水平椭圆管径向截面示意图,θ表示周向角度,定义椭圆系数E=a/b(E=1.0时即圆管),椭圆管上方是布液孔。考虑到管结构对称性和计算成本,将计算模型简化为完整模型1/4[18],如图 2a)。根据某空调公司设备参数,选用计算区域尺寸为:长×宽×高为11 mm×11 mm×35 mm,钛基管ϕ19 mm×0.75 mm。顶部布液器设置为速度入口,模型底部设置为压力出口,将管壁设置为无滑移壁面,网格模型如图 2b)。制冷蒸发器内降膜流动过程为汽液两相流,在Fluent软件中采用VOF模型对汽液自由界面的流动进行动态跟踪。根据Brumfield[19]研究,水平管外降膜蒸发流动从层流转换成湍流所需雷诺数约为6 000,本研究雷诺数Re=219处于层流区,故选用Laminar层流模型进行流动模拟,用Lee相变模型对蒸发相变过程进行模拟,压力-速度耦合使用PISO算法。

|

| 图 1 椭圆管截面示意图 Fig.1 Section diagram of elliptical tube |

| |

|

| 图 2 物理模型和三维网格模型 Fig.2 Physical model and 3D-mesh model |

| |

根据某空调公司提供资料,管外水温度为5 ℃,入口流速v=1.8 m·s-1(Re=219),钛管外壁面接触角θ*=59.7°,布液间距L=22 mm,蒸发器内压力为998.83 Pa。假设蒸发器内部除了计算流体外充满了水蒸气、热媒水及钛管物性参数如表 1所示。

| 物性参数 | 管外饱和水 | 管外饱和水蒸气 | 钛管 |

| 密度ρ/(kg·m-3) | 999.8 | 6.45×10-3 | 4 850 |

| 黏度μ/(kg·m-1·s-1) | 1.519×10-3 | 9.34×10-6 | |

| 定压比热容cp/(J·kg-1·K-1) | 4 205.4 | 1 888.6 | 491 |

| 导热系数λ/(W·m-1·K-1) | 0.570 5 | 1.734×10-2 | 18.7 |

为了便于分析两相邻喷淋孔间流体流动规律,定义无量纲轴向长度,表示为:

| $ {Z^*} = \frac{Z}{L} $ | (1) |

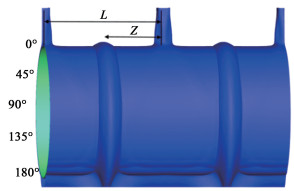

如图 3,Z表示从测量点到液柱中心的轴向距离,L表示2个相邻喷淋孔之间轴向距离。另外,考虑到管顶点和最低点处液膜比较厚,在管圆周向主要研究10°≤θ≤160°范围内液膜分布与传热。

|

| 图 3 无量纲轴向长度和周向角示意图 Fig.3 Dimensionless axial length and circumferential angle |

| |

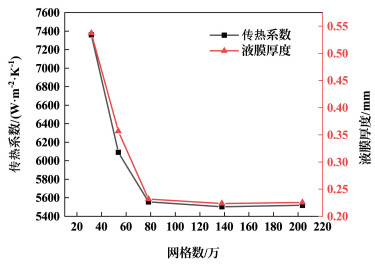

六面体结构网格具有更优质量和计算准确性,因此采用六面体结构网格对模型进行划分。图 4给出模型网格数量分别为316 411、536 011、782 156和1 379 325时管外平均传热系数和Z*=0、θ=90°点处液膜厚度的模拟结果,当模型网格数量大于782 156时对液膜厚度及管外平均传热系数影响很小。考虑到计算准确性和资源合理性,本论文研究基于网格数量为782 156的模型。经过多次探索后时间步长最终设置为5×10-5 s。

|

| 图 4 网格无关性验证 Fig.4 Verification of G rid independence |

| |

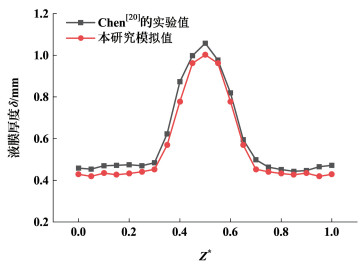

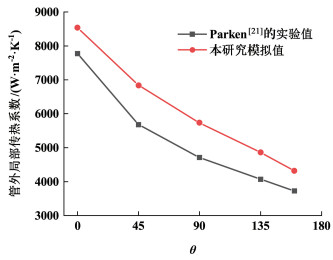

为了验证模型可靠性,本论文分别与Chen[20]和Parken[21]的实验结果进行对比。图 5给出了Re=368、布液高度S=30 mm、试验铜管直径ϕ=25.4 mm时周向角θ=45°位置轴向液膜分布对比图。比较结果表明,模拟结果与实验结果相对误差保持2.83%~10.85%之间,但2者变化趋势基本保持一致。图 6给出了Re=442,布液高度S=6.3 mm,试验铜管直径ϕ=25.4 mm,管内壁热通量q=47 300 W·m-2,管外水温度T=46 ℃时Z*=0位置周向局部传热系数对比图。比较结果表明,模拟结果与实验结果相对误差保持7.15%~11.81%之间,但2者变化趋势仍然基本保持一致,所用模型模拟所得结果与实验结果误差在可接受范围内。因此,本研究所用计算模型是可靠的。

|

| 图 5 模型验证(轴向厚度) Fig.5 Model verification (Axial thickness) |

| |

|

| 图 6 模型验证(局部传热系数) Fig.6 Model verification (Local heat transfer coefficient) |

| |

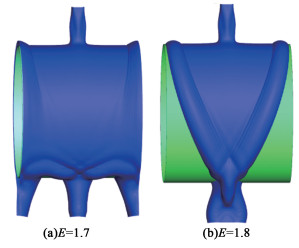

图 7显示了液膜流动过程随时间变化,流体从布液孔流出,在重力和惯性力共同作用下加速滴落,然后以大流速冲击管子顶部[图 7(a)],流体沿周向和轴向以薄膜形式分布在管子表面[图 7(b)]。由于钛管表面接触角较大,故流体流动受阻较大,流体在流动最前方形成较为明显的波峰[图 7(b)~图 7(f)];受布液孔间距限制,相邻布液孔间流体在Z*=0.5聚集,由于流体方向相反但速度值相同,导致膜在交界面处上涌和增厚;在周向流中,液膜沿重力方向覆盖管表面[图 7(b)~图 7(f)],在管底部出现一部分干壁[图 7(f)],同时流体在管子底部避开干壁区域形成稳定液柱,以柱状流的方式继续向下流动。

|

| 图 7 液膜流动过程(E=1.7) Fig.7 Liquid film flow process(E=1.7) |

| |

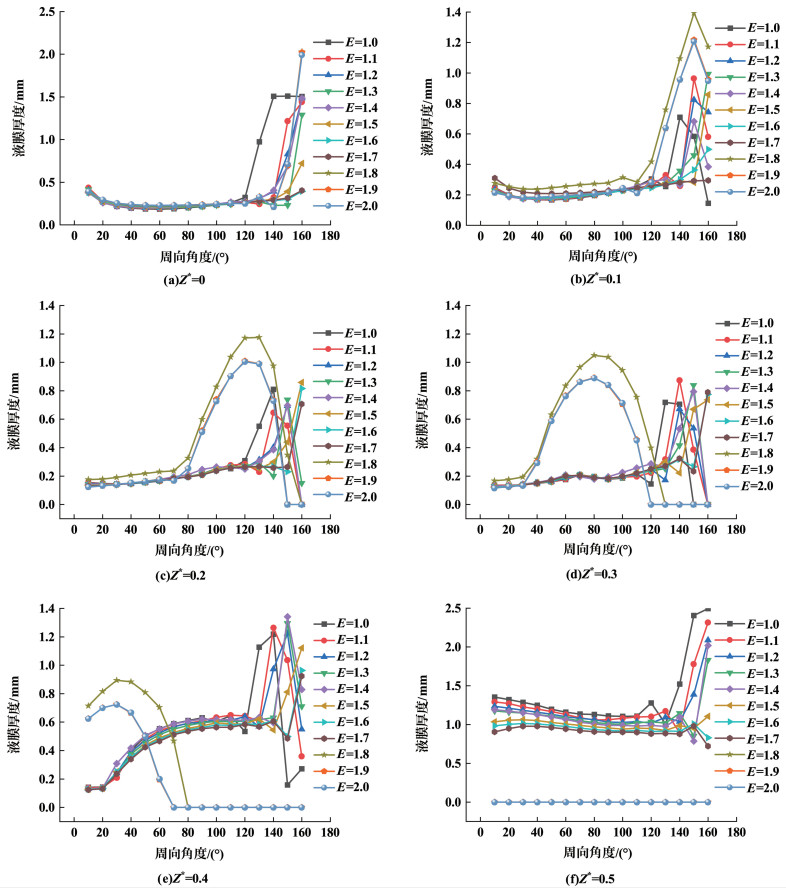

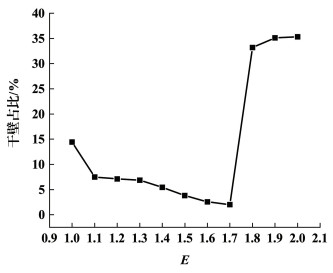

图 8表示当液膜稳定时不同轴向位置周向液膜厚度分布曲线图,在E=1.0~1.7范围内,液膜厚度δ随着E增大而变小,在0.2≤Z*≤0.3且40°≤θ≤60°时液膜厚度达到最小值;在E=1.8~2.0且0.3≤Z*≤0.5范围内,液膜厚度为0,表明管外出现大面积干壁。如图 9,E由1.7变为1.8时管外突然出现大面积干壁,这是因为椭圆系数的增加使液膜周向流速远大于轴向流速,抑制了液膜沿轴向铺展。如图 10,是管外干壁占比随椭圆系数变化曲线,随着椭圆系数E增加,管外干壁面积占比先减小后增大,在E=1.8~2.0范围内,管外出现大面积干壁。当E=1.7时,液膜分布最均匀、平均厚度最小。当E=1.7,θ < 120°时,液膜平均厚度比圆管(E=1.0)小12.22%,θ≥120°时,液膜平均厚度比圆管小41.21%,说明椭圆管更有利于钛管下半部分液膜分布。在0° < θ≤160°范围内,E=1.7椭圆管液膜平均厚度比E=1.0圆管小26.21%。

|

| 图 8 周向液膜厚度分布曲线 Fig.8 Distribution curve of circumferential liquid film thickness |

| |

|

| 图 9 管外液膜流动对比 Fig.9 Comparison of liquid film flow outside tube |

| |

|

| 图 10 干壁占比随椭圆系数变化曲线 Fig.10 Variation curve of dry wall proportion with elliptic coefficient |

| |

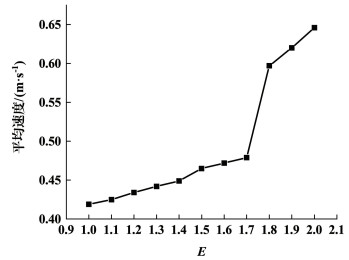

图 11表示在Z*=0(即喷淋口正下方)的截面上液相云图,由于重力在降膜开始流动中起主要作用,在管子上半部分液膜速度逐渐增加,液膜变薄;随着表面张力和黏性力占主导,在管子下半部分液膜速度逐渐减小,液膜逐渐累积变厚形成液膜聚集区。在椭圆系数E=1.0~1.7范围内,随着E增加管子下半部分的液膜聚集区逐渐下移,液膜覆盖更均匀,平均厚度更小。在椭圆系数E=1.8~2.0范围内,液膜聚集区突然变大(如图 9)这是因为管壁上出现了大面积干壁,导致了流体聚集。E=1.7时液膜分布最优。如图 12所示,在E=1.0~2.0范围内,整体的管外液膜平均速度随着椭圆系数E增加而不断变大,这是由于随着E增加钛椭圆管周向流动方向上的重力分力逐渐变大,因此液膜可以获得更大加速度。但是,在E=1.8~2.0范围内,液膜周向速度远大于轴向速度,因此形成大面积干壁,造成传热恶化,不利于传热。E=1.7椭圆管平均液膜速度比E=1.0圆管平均液膜速度大12.53%。

|

| 图 11 Z*=0截面上的液相云图 Fig.11 Liquid cloud image on the cross section at Z*=0 |

| |

|

| 图 12 管外液膜平均速度曲线 Fig.12 Average velocity curve of liquid film outside tube |

| |

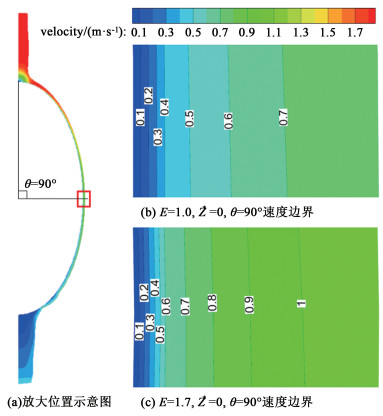

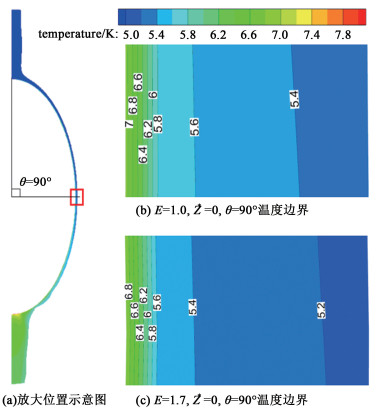

图 13是Z*=0,θ=90°处E=1.0圆管和E=1.7椭圆管液膜内部速度分布云图,可以看出,E=1.7椭圆管外液膜速度比圆管更快,且液膜速度边界层更薄。

|

| 图 13 不同管子上Z*=0,θ=90°处液膜速度分布云图 Fig.13 Cloud chart of liquid film velocity distribution at Z*=0, θ=90° on different tubes |

| |

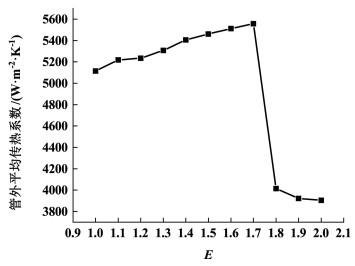

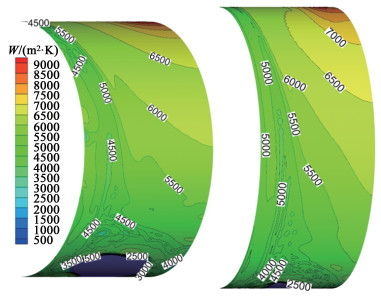

如图 14所示,随着椭圆系数E增加,管外平均传热系数越来越大。但是当E≥1.8时,传热系数突然变小,这是由于钛管具有较大接触角,过大的椭圆系数会导致管外出现大面积干壁,干壁部分导致传热恶化。其中,E=1.7椭圆管平均传热系数为5 556.44 W·m-2·K-1,比E=1.0圆管高约8.67%。

|

| 图 14 平均传热系数随椭圆系数变化曲线 Fig.14 Variation curve of average heat transfer coefficient with elliptic coefficient |

| |

图 15是E=1.0圆管和E=1.7椭圆管壁局部传热系数分布图。与圆管相比,在相同周向和轴向位置的椭圆管具有更高局部传热系数,尤其是在管子下半部分区域更加明显,这与液膜厚度分布趋势相似。根据Zheng[14]和Ding[15]研究表明较大的接触角不利于液膜铺展,容易形成局部干壁,本研究钛管接触角θ*=59.7°较大,因此在E=1.0~2.0范围内椭圆管下半部分都出现干壁,如图 15,图中蓝色部分即为干壁区域。椭圆管有更大的液膜周向速度、更好的液膜分布,因此更有利于减小干壁,E=1.7椭圆管干壁面积比E=1.0圆管干壁面积减少了86.00%,只占整个管外壁面积2.02%,极大提高了管子下半部分传热性能。

|

| 图 15 管壁上局部传热系数分布云图 Fig.15 Cloud chart of local heat transfer coefficient distribution on tube wall |

| |

E=1.0圆管和E=1.7椭圆管液膜内部等温线分布如图 16所示,可以看出,E=1.7椭圆管有更加薄的热边界层和较大局部温度梯度。根据大量模拟结果,椭圆系数E=1.0~1.7时,随着E增大,管外壁热边界层逐渐变小,局部温度梯度逐渐变大。

|

| 图 16 不同管子上θ=90°处液膜温度分布云图 Fig.16 Cloud chart of liquid film temperature distribution at θ=90° on different tubes |

| |

通过对钛椭圆管外降膜流动及传热特性进行三维数值模拟,研究椭圆系数E对液膜流动和传热特性影响,在验证了计算模型的准确性基础上,得到结论:1)在椭圆系数E=1.0~1.7范围内,管外液膜厚度随着E增加逐渐变小。但是,在E=1.8~2.0范围内,管外出现大面积干壁,导致液膜突然变厚。E=1.7钛椭圆管外液膜分布最均匀,其液膜平均厚度比圆管小26.21%。2)在椭圆系数E=1.0~1.7范围内,椭圆管有利于形成更薄的速度边界层,具有更好的成膜状态,管外液膜速度随着E增加逐渐变大。在E=1.8~2.0范围内,液膜周向速度远大于轴向速度,因此形成大面积干壁,不利于液膜的铺展及流动。E=1.7钛椭圆管平均液膜速度最大,比E=1.0钛圆管大12.53%,液膜速度分布梯度更大。3)在椭圆系数E=1.0~1.7范围内,椭圆管有利于减小干壁面积,随着E增加,钛管外干壁面积逐渐减小,更有利于传热。在E=1.8~2.0范围内,大面积干壁出现,导致传热恶化。E=1.7钛椭圆管干壁面积比E=1.0钛圆管干壁面积减少了86.00%,且只占整个管外壁面积2.02%。4)在椭圆系数E=1.0~1.7范围内,随着E增加,管外壁上相同位置的局部传热系数越来越大,此现象在管子下半部分更明显。同时E=1.7钛椭圆管外平均传热系数为5 556.44 W·m-2·K-1,比E=1.0钛圆管高8.67%,液膜温度分布梯度更大。

符号说明:

a—椭圆长轴长度,mm;

b—椭圆短轴长度,mm;

cp—定压比热容,J·kg-1·K-1;

E—椭圆系数;

L—布液间距,mm;

S—布液高度,mm;

v—入口速度,m·s-1;

Z—测量点到液柱中心的轴向距离,mm;

Z*—无量纲轴向长度;

θ—周向角度,(°);

θ*—接触角,(°);

λ—导热系数,W·m-1·K-1;

μ—黏度,kg·m-1·s-1;

ρ—密度,kg·m-3;

σ—表面张力系数,N·m-1;

ϕ—圆管外径,mm;

Re—雷诺数。

| [1] |

罗序禄, 李文武, 曹志锡. 制冷机中溴化锂溶液腐蚀性研究[J]. 轻工机械, 2011, 29(1): 104-107. LUO Xulu, LI Wenwu, CAO Zhixi. Research on erosion of lithium bromide solution in chiller[J]. Light Industry Machinery, 2011, 29(1): 104-107. (in Chinese) |

| [2] |

全迪锋. 浅谈钛在海水冷却换热器中的应用优势[J]. 大众科技, 2015, 17(4): 67-68. QUAN Difeng. Introduction to the application advantages of titanium in sea water cooling heat exchanger[J]. Popular Science & Technology, 2015, 17(4): 67-68. (in Chinese) |

| [3] |

李献军, 王镐, 马忠贤. 钛在舰船领域的应用及前景[J]. 世界有色金属, 2013(8): 24-27. LI Xianjun, WANG Hao, MA Zhongxian. Application and prospect of titanium in ship field[J]. World Nonferrous Metals, 2013(8): 24-27. (in Chinese) |

| [4] |

谭起滨, 蒋斌. 非圆管管外降膜流动和换热特性分析[J]. 制冷与空调, 2016, 16(12): 69-73, 30. TAN Qibin, JIANG Bin. Analysis on falling-film flow and heat transfer characteristics outside non-circular tube[J]. Refrigeration and Air-Conditioning, 2016, 16(12): 69-73, 30. (in Chinese) |

| [5] |

李子建, 蒋维国, 邱庆刚, 等. 异形管外液体降膜流动数值研究[C]//中国高等教育学会工程热物理专业委员会. 高等学校工程热物理第二十届全国学术会议论文集——热流体力学专辑. 中国高等教育学会工程热物理专业委员会, 2014 LI Zijian, JIANG Weiguo, QIU Qinggang, et al. Numerical study on falling film flow outside special shaped tube[C]//Engineering Thermophysics Committee of Chinese Society of Higher Education. Proceedings of the 20th National Conference on Engineering Thermophysics——Thermohydrodynamics. Engineering Thermophysics Committee of Chinese Society of Higher Education, 2014(in Chinese) |

| [6] |

罗林聪, 潘继红, 田茂诚, 等. 管形对水平管降膜圆周膜厚和Nusselt数的影响[J]. 化工学报, 2013, 64(8): 2760-2768. LUO Lincong, PAN Jihong, TIAN Maocheng, et al. Influence of tube shape on falling water film thickness and Nusselt number outside horizontal tube[J]. CIESC Journal, 2013, 64(8): 2760-2768. (in Chinese) |

| [7] |

JANI S, AMINI M. Heat transfer analysis of falling film evaporation on a horizontal elliptical tube[J]. Journal of Heat Transfer, 2012. DOI:10.1115/1.4005745 |

| [8] |

谭起滨, 蒋斌. 椭圆横管外降膜流动和换热特性分析[J]. 热能动力工程, 2017, 32(9): 20-25, 114, 120-121. TAN Qibin, JIANG Bin. Analysis of falling film flow and heat transfer characteristics outside the elliptical horizontal tube[J]. Journal of Engineering for Thermal Energy and Power, 2017, 32(9): 20-25, 114, 120-121. (in Chinese) |

| [9] |

SUN L, YANG L, SHAO L, et al. Overall thermal performance oriented numerical comparison between elliptical and circular finned-tube condensers[J]. International Journal of Thermal Sciences, 2015, 89: 234-244. DOI:10.1016/j.ijthermalsci.2014.11.017 |

| [10] |

PU L, LI Q, SHAO X, et al. Effects of tube shape on flow and heat transfer characteristics in falling film evaporation[J]. Applied Thermal Engineering, 2019, 148: 412-419. DOI:10.1016/j.applthermaleng.2018.11.043 |

| [11] |

HASAN A, SIRÉN K. Performance investigation of plain circular and oval tube evaporatively cooled heat exchangers[J]. Applied Thermal Engineering, 2004, 24(5/6): 777-790. |

| [12] |

齐春华, 徐克, 冯厚军, 等. 椭圆管外液膜流动的数值模拟及传热实验研究Ⅰ: 数值模拟研究[J]. 化学工业与工程, 2012, 29(4): 74-79. QI Chunhua, XU Ke, FENG Houjun, et al. Numerical simulation and experimental studies on falling film outside elliptical tube(Ⅰ): CFD simulation[J]. Chemical Industry and Engineering, 2012, 29(4): 74-79. (in Chinese) |

| [13] |

齐春华, 冯厚军, 邢玉雷, 等. 椭圆管外液膜流动的数值模拟及传热实验研究Ⅱ: 实验研究[J]. 化学工业与工程, 2012, 29(5): 43-47, 69. QI Chunhua, FENG Houjun, XING Yulei, et al. Numerical simulation and experimental studies on falling film outside elliptical tube(Ⅱ): Experimental study[J]. Chemical Industry and Engineering, 2012, 29(5): 43-47, 69. (in Chinese) |

| [14] |

ZHENG Y, MA X, LI Y, et al. Experimental study of falling film evaporation heat transfer on superhydrophilic horizontal-tubes at low spray density[J]. Applied Thermal Engineering, 2017, 111: 1548-1556. DOI:10.1016/j.applthermaleng.2016.07.177 |

| [15] |

DING H, XIE P, INGHAM D, et al. Flow behaviour of drop and jet modes of a laminar falling film on horizontal tubes[J]. International Journal of Heat and Mass Transfer, 2018, 124: 929-942. DOI:10.1016/j.ijheatmasstransfer.2018.03.111 |

| [16] |

ZHU X, CHEN S, SHEN S, et al. Experimental study on the heat and mass transfer characteristics of air-water two-phase flow in an evaporative condenser with a horizontal elliptical tube bundle[J]. Applied Thermal Engineering, 2020. DOI:10.1016/j.applthermaleng.2019.114825 |

| [17] |

LEE Y T, HONG S, DANG C, et al. Heat transfer characteristics of obliquely dispensed evaporating falling films on an elliptic tube[J]. International Journal of Heat and Mass Transfer, 2019, 132: 238-248. DOI:10.1016/j.ijheatmasstransfer.2018.12.031 |

| [18] |

QIU Q, ZHANG X, QUAN S, et al. 3D numerical study of the liquid film distribution on the surface of a horizontal-tube falling-film evaporator[J]. International Journal of Heat and Mass Transfer, 2018, 124: 943-952. DOI:10.1016/j.ijheatmasstransfer.2018.04.020 |

| [19] |

BRUMFIELD L K, THEOFANOUS T G. On the prediction of heat transfer across turbulent liquid films[J]. Journal of Heat Transfer, 1976, 98(3): 496-502. DOI:10.1115/1.3450582 |

| [20] |

CHEN X, SHEN S, WANG Y, et al. Measurement on falling film thickness distribution around horizontal tube with laser-induced fluorescence technology[J]. International Journal of Heat and Mass Transfer, 2015, 89: 707-713. DOI:10.1016/j.ijheatmasstransfer.2015.05.016 |

| [21] |

PARKEN W H, FLETCHER L S, SERNAS V, et al. Heat transfer through falling film evaporation and boiling on horizontal tubes[J]. Journal of Heat Transfer, 1990, 112(3): 744-750. DOI:10.1115/1.2910449 |

2022, Vol. 39

2022, Vol. 39