结晶作为一种重要的化工单元操作[1],已经被广泛地运用到生物、制药、香料及食品等产品的生产过程[2]。近年来,在药物活性成分与香料等有机物系的结晶研究过程中,发现了一种特殊的现象:油析现象。油析现象也叫做液液相分离[3, 4](liquid liquid phase separation),是指当体系的温度或者组成发生变化时,均一的单一液相会变成彼此分离的两相的现象[5, 6]。油相从组成上来看是溶质与溶剂之间的另外一种组合形式,是一种特殊的液相。相比于水相而言,油相中通常溶质含量更高。对于发生了油析现象的实验体系,如果停止搅拌并且使溶液保持长时间静置状态,结晶液一般会分成明显的水油两相。根据奥斯特瓦尔德定律[7, 8]可知,结晶过程中发生油析现象将会降低结晶过程中晶体成核速率,这可能是因为生成的不稳定的油相会妨碍初级成核或者二次成核的出现[6]。此外,在蛋白质[9]、有机小分子[10-12]、药物活性成分[13-16]和多聚物[17, 18]等体系的结晶过程中也发现存在油析现象。

作为工业结晶过程研究的一个热点,许多学者对一些有机体系结晶过程中所产生油析现象进行了系统研究。PR ten Wolde最早报道了蛋白质结晶时所产生的油析现象[9]。Kai在研究二氢吡啶二羧酸合成酶的结晶过程时发现,当使用水-乙醇、水-甲醇、水-丙酮等几种不同的混合溶剂体系进行结晶时,结晶体系会发生油析现象[19]。而使用其他溶剂作为结晶溶剂时则没有发生油析现象。这表明油析现象的产生与结晶溶剂息息相关。此外,一些学者[17]尝试使用热力学状态方程PC-SAFT(Perturbed-Chain Statistical Associating Fluid Theory)来预测结晶过程中是否会发生油析现象,并进行了验证性实验对模拟结果进行了实验验证。实验结果表明:利用该方程可以有效的对PEGDME(Polyethylenglycoldimethylether)在混合溶剂中结晶时的油析规律进行预测;陆杰等对艾地苯醌进行溶析结晶研究时发现:当混合溶剂的比例达到一定值后,溶液会发生油析现象;并且反溶剂的添加速率及溶液的浓度都会对溶液油析规律产生影响[1, 20]。

油析过程中发生油析现象并非是毫无益处的。日本的一些科学家在对一种药物活性成分进行结晶研究时发现[21, 22],可以通过改变结晶过程中的搅拌速率来调整油析过程所产生油滴的大小,进而通过改变油滴大小改变结晶产品的粒度及粒度分布;同时可以通过改变混合溶剂中各组分的含量,进而达到控制产品长径比的目的。孙萌萌对丙氨酸进行冷却结晶研究时发现,油析结晶可以得到八面体的晶体,而传统的冷却结晶则只能得到片状的晶体[23]。同时还对丙氨酸的油析结晶过程的成核模式进行了深入的探究[24]。

一般来讲,结晶过程中出现油析现象会对结晶产品质量产生许多消极影响[25, 26]。油相的出现可能会影响最终结晶产品的晶型[27]、晶习、粒度[28]及粒度分布[29, 30]。结晶过程中发生油析,油状物可能会形成团聚物或大的结块,阻碍晶体的成核;其次,油状物可能会形成无定型的固体,并且一直维持在这个阶段,无法得到晶体;油状物也可能缓慢转变为晶体,但用时更长。因此在结晶过程中要尽量避免该现象的发生[31, 32]。

我们在对覆盆子酮进行冷却结晶时发现,当使用正丙醇-水混合溶剂进行覆盆子酮结晶时,结晶液中会产生油析现象。黏稠的油相会附着在结晶器的器壁上和搅拌桨上,使得结晶过程难以控制。为了避免结晶过程中发生油析现象,本研究对覆盆子酮进行了系统研究。首先从热力学入手,对覆盆子酮在正丙醇-水混合溶剂中油析结晶介稳相图进行了实验研究;并对油析结晶过程进行了系统研究,阐述了覆盆子酮油析结晶的机理,探讨了影响油析现象发生的主要因素:溶液浓度和降温速率等,以及抑制油析现象发生的控制方法及其适用条件。

1 实验材料和方法 1.1 实验材料覆盆子酮由漳州贝特利生物科技有限公司生产,质量分数≥99.6%;正丙醇由上海阿拉丁有限公司生产,质量分数≥99.5%;蒸馏水为实验室自制去离子蒸馏水。

1.2 分析测试仪器电子天平,PL3002型(精确到0.01 g),梅特勒托利多仪器上海有限公司;恒温循环水浴,LAUDA~RP845(精确到0.01 ℃),德国LAUDA制造公司;数显磁力搅拌器,78-1,金坛市华源仪器有限公司;FBRM(聚焦光束反射测量仪),G400,梅特勒托利多仪器上海有限公司;150 mL单口结晶器和蒸发皿,天津市友丰技术玻璃工作室;一次性注射器,20 mL,江苏治宇医疗器材有限公司;有机滤膜,0.22 μm,天津市津腾实验设备有限公司;精密恒温工作台,KER3100~08S,上海光密仪器有限公司;一次性吸管,5 mL,天津市奥淇洛谱商贸有限公司。

1.3 油析结晶介稳相图测定为了深入了解覆盆子酮的油析结晶过程机理,并找到抑制其油析现象产生的方法,我们首先对其热力学性质进行了系统探究,结合FBRM等在线检测仪器,实验测定了覆盆子酮在质量比为1∶1的正丙醇-水混合溶剂中的油析结晶介稳相图。

1.3.1 FBRM在线检测在对油析曲线进行测量时,采用FBRM监控溶液中粒子数目变化的方式来确定固液平衡点,进而通过多点测量数据确定了覆盆子酮油析曲线与超溶解度曲线。下面以质量浓度为0.42 g·g-1的溶液的冷却结晶过程为例,叙述FBRM在油析结晶过程研究中的基本应用。

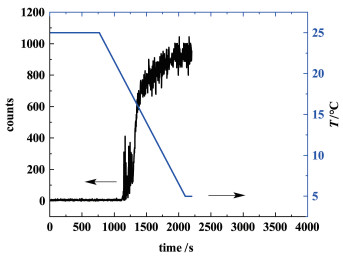

实验开始后,待溶液中的晶体颗粒完全溶解,开启FBRM,开始监控溶液中粒子数。图 1为覆盆子酮冷却结晶过程FBRM在线检测溶液粒子数变化图。

|

| 图 1 覆盆子酮冷却结晶过程中粒子数的变化图 Fig.1 Variation of the number of particles during the cooling crystallization of raspberry ketone |

| |

从图 1可以看出,溶液降温之前一直保持澄清状态。降温初期,结晶溶液的FBRM测量数据保持不变。继续降温至油析温度(T=17.59 ℃)时,对应图 1中的t=1 250 s左右,FBRM粒子测量数瞬间快速增加,溶液开始变得浑浊,出现大量小油滴,覆盆子酮分子由原来的均一液相转变为水油两相,液液相分离现象发生。随着溶液温度继续下降,油滴数增多,溶液浊度逐渐增大。当温度降低至16.04 ℃时,FBRM显示的溶液粒子数突然出现较大幅度的上下波动。颗粒个数震荡波动过程溶液温度也有短暂的回升然后继续降低。这一过程溶液颗粒个数的非常规变化主要因为这一过程超出了油相稳定存在的热力学条件,溶液中油滴逐渐消失,造成了溶液中的粒子数的快速减少。同时油相中的覆盆子酮分子重新分散到均一水相中,造成水相中覆盆子酮浓度大幅度增大,并达到了爆发成核点,溶液爆发成核析出大量的晶体,造成了溶液中粒子数迅速回升。经过一段时间的波动后溶液颗粒个数持续增加并最终维持在恒定水平。最终,经过30 min的恒温阶段后,溶液达到固液平衡状态,溶液中的粒子数维持在一个稳定的水平,基本不再变化。

基于以上研究可以得知,FBRM可以有效测定溶液的油析与结晶等相变点,为油析平衡数据和超溶解度数据测定提供有效过程分析手段。

1.3.2 溶解度测定采用静态法实验测定了覆盆子酮在m(正丙醇)∶m(水)为1∶1的混合溶剂中的溶解度数据。首先将40 g正丙醇-水的混合溶剂加入150 mL的夹套结晶器中,然后加入过量覆盆子酮晶体颗粒,打开磁力搅拌,并将结晶器与恒温水浴连接调控溶液温度至目标温度。每批溶解实验持续10 h以上确保溶液达到固液平衡状态。达到平衡后保持溶液温度不变,关闭磁力搅拌,溶液保持静置状态15 min左右,使未溶解的晶体颗粒靠重力沉降到结晶器底部,结晶器上部为澄清溶液。然后使用预热过,并配有0.22 μm有机滤膜的注射器快速抽取上清液5~10 mL至质量已知的蒸发皿中,并称量总质量。每1组实验都重复进行3次,并取平均值作为最后的结果。

1.3.3 油析曲线及澄清曲线的测定采用缓慢降温的方式来测定覆盆子酮在正丙醇-水混合溶剂中的油析平衡数据。实验过程中采用FBRM在线测定溶液相变状况,并以此来确定油析相变点。当油析现象发生时,透明溶液会逐渐变浑浊,FBRM检测数据随之快速变化。将100 g正丙醇-水混合溶剂加入400 mL结晶器中,并加入40 g覆盆子酮晶体颗粒,设置机械搅拌速率为300 r·min-1,于20 ℃下恒温溶解至溶液完全澄清,然后以0.2 ℃·min-1的降温速率将溶液降至10 ℃。该实验过程中借助FBRM的响应数据确定油析温度。每组实验重复3次取平均值。重复以上步骤,依次测量溶液浓度为0.41、0.42、0.43、0.44、0.45和0.46 g·g-1时的油析浊点。

采用缓慢升温的方法来测定澄清曲线。将100 g正丙醇-水混合溶剂加入400 mL夹套结晶器中,并加入40 g覆盆子酮晶体颗粒,然后以300 r·min-1的搅拌速度进行搅拌,于10 ℃下恒温10 min左右。再以0.2 ℃·min-1的升温速率升温至25 ℃,该过程中通过FBRM在线监测数据确定油相出现和消失的温度。当溶液完全澄清时,对应的温度即为澄清点,每组实验重复3次最后取平均值。重复以上步骤,依次测量溶液浓度为0.41、0.42、0.43、0.44、0.45和0.46 g·g-1时覆盆子酮溶液的澄清点。

由于本研究使用降温的方式来进行相图绘制,可能会导致平衡点的偏移,因此后续研究以油析曲线为例,探究不同降温速率下的油析曲线的差异。

配制不同浓度的覆盆子酮溶液,分别测定降温速率为0.1、0.2和0.3 ℃·min-1时的油析曲线。

1.3.4 超溶解度曲线的测量实验测定了浓度分别为0.22、0.25、0.28、0.31、0.34和0.37 g·g-1时溶液自发成核温度,获得了超溶解度曲线。配制质量比为1∶1的正丙醇-水混合溶剂90 g,向其中加入19.8 g覆盆子酮固体颗粒。根据实验测定的溶解度数据,将溶液升温到饱和温度5 ℃以上,使之完全溶解澄清,并恒温20 min左右。待溶液完全澄清后以0.2 ℃·min-1的降温速率降温至5 ℃,降温过程中始终保持200 r·min-1的搅拌速率。随着温度的降低,溶液会产生自发成核,成核时温度即为此浓度溶液对应的超溶解度。重复上述实验3次取平均值。按照上述步骤,依次测量溶液浓度为0.25~0.37 g·g-1时的自发成核温度点。当溶液浓度高于0.40 g·g-1时,降温过程中溶液会发生油析现象。溶液先出现浑浊,接着出现油相,溶液进一步降温,油相逐渐消失,随后溶液发生自发成核现象。溶液自发成核时的温度,对应为此浓度溶液的自发成核温度。

1.4 油析规律的探究实验前期工艺探索实验结果显示:降温速率、初始浓度与搅拌速率等3个因素对溶液的油析现象形成有较大影响,本研究针对这3个因素与覆盆子酮油析之间的内在关系进行了系统考察。

1.4.1 降温速率对油析现象的影响向400 mL的夹套结晶器中加入100 g质量比为1∶1的正丙醇-水混合溶剂,然后加入40 g覆盆子酮,并将溶液升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后以0.05 ℃·min-1的降温速率进行冷却结晶,降温至5 ℃,观察结晶过程中溶液是否发生油析现象,并记录发生油析现象的温度,重复3组实验取平均值。重复上述实验,分别测定降温速率分别为0.1、0.2和0.5 ℃·min-1时溶液的油析温度。

1.4.2 初始浓度对油析现象的影响向400 mL的夹套结晶器中加入100 g质量比为1∶1的正丙醇-水混合溶剂,加入36 g覆盆子酮,升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后以0.2 ℃·min-1的降温速率进行冷却结晶,降至5 ℃,观察结晶过程中溶液是否发生油析现象,重复3组实验取平均值。重复上述实验,分别测定初始浓度为0.38、0.40、0.42和0.44 g·g-1溶液的油析温度。

1.4.3 搅拌速率对油析现象的影响向400 mL的夹套结晶器中加入100 g质量比为1∶1的正丙醇-水混合溶剂,加入42 g覆盆子酮晶体颗粒,升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后停止机械搅拌,然后以0.2 ℃·min-1的降温速率进行冷却结晶,降至5 ℃,观察结晶过程中是否有油析现象发生,重复3组实验取平均值。重复上述实验,分别测定搅拌速率为100、200和300 r·min-1时溶液的油析温度。

1.5 添加晶种抑制油析前期实验结果表明,过大的过饱和度是形成油析现象的关键因素。在溶液达到饱和而未发生油析现象之前,向溶液中加入适量晶种可以有效控制溶液中过饱和度,进而达到抑制油析的作用,本研究对晶种添加过程进行了系统的研究。

1.5.1 晶种添加量对油析的影响配制浓度为0.42 g·g-1的90 g覆盆子酮溶液,升温至饱和温度5 ℃以上使溶液达到澄清。待溶液澄清后以0.2 ℃·min-1的降温速率降温至18.4 ℃并保持恒温,然后添加0.5%晶种,养晶30 min后再以0.2 ℃·min-1的降温速率降温至5 ℃。降温过程中使用FBRM辅助监测溶液状态。重复上述步骤,进一步考察晶种量分别为1%与2%时对溶液油析的影响。

1.5.2 晶种添加时机对油析的影响配制浓度为0.42 g·g-1的90 g覆盆子酮溶液,升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后分别以0.2 ℃·min-1的降温速率降温至18.7 ℃(饱和温度)、18.4 ℃(靠近溶解度曲线位于介稳区1/4处)与18.0 ℃(靠近溶解度曲线位于介稳区1/2处),然后添加2%的晶种,观察溶液在冷却结晶过程中是否有油析现象发生。

1.5.3 养晶时间对油析的影响配制浓度为0.42 g·g-1的90 g覆盆子酮溶液,升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后以0.2 ℃·min-1的降温速率降温至18.4 ℃,然后加入2%的晶种。分2组实验考察养晶时间对油析的影响。第1组实验加入晶种后先养晶30 min,然后再以0.2 ℃·min-1的降温速率降温至5 ℃;第2组实验在加入晶种后不养晶,直接以0.2 ℃·min-1的降温速率降温至5 ℃,整个过程用FBRM监测溶液状态变化。

1.5.4 添加晶种对不同浓度溶液冷却结晶过程油析现象的抑制作用配制浓度为0.42 g·g-1的90 g覆盆子酮溶液,升温至饱和温度5 ℃以上使覆盆子酮晶体颗粒完全溶解。待溶液澄清后以0.2 ℃·min-1的降温速率降温至16.5 ℃。待溶液恒温后加入晶种,养晶30 min后继续以0.2 ℃·min-1的降温速率降温至10 ℃,整个过程观察有无油析现象发生。配制溶液浓度分别为0.42、0.44和0.46 g·g-1的溶液重复上述实验,考察溶液浓度对溶液油析温度的影响。

2 结果与讨论 2.1 不同降温速率下的油析曲线图 2为不同降温速率下的油析曲线。从图 2可以看出,降温速率为0.1和0.2 ℃·min-1时的油析曲线十分接近,几乎重合为1条曲线,因此可以认为在使用0.2 ℃·min-1的降温速率来进行油析相图绘制时误差可以忽略。

|

| 图 2 不同降温速率下的油析曲线 Fig.2 Oiling out curve in different cooling rates |

| |

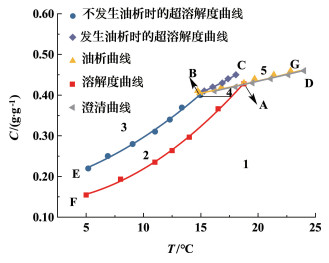

图 3为覆盆子酮在质量比为1∶1的正丙醇-水混合溶剂中的介稳相图。

|

| 图 3 覆盆子酮在正丙醇-水混合溶剂中的介稳相图 Fig.3 Metastable phase diagram of raspberry ketone in n-propanol-water mixed solvent |

| |

在图 3中,5条曲线将整个相图分成了5个不同区域。区域1为稳定的液相区。在该区域内,溶液处于不饱和的状态。区域2为结晶介稳区。在该区域内溶液处于过饱和的状态,但不会自发成核,也不会发生油析现象。区域3为不稳定区。区域4为发生油析介稳区。当溶液的状态到达该区域时处于介稳状态。外界的干扰因素能使溶液的状态发生改变,形成油析现象(这一点和结晶过程的介稳区较为相似)。大多数情况下,该区域虽然存在一定的油析推动力,处于该区域的系统的状态能长时间保持稳定。但随着溶液中油析推动力的不断累积,当油析推动力达到1个临界值,溶液则会瞬间发生油析现象。区域5为油析区,此区域溶液极不稳定,瞬间发生油析。从图 3可以看出,随着覆盆子酮溶液温度的升高,介稳区的宽度有变窄的趋势,尤其是进入油析区之后,这一趋势更加明显。这是由于溶液温度升高,分子热运动加快,分子碰撞几率增大,促进了成核的发生,介稳区宽度则逐渐变窄。

从图 3可以看出:不同热力学条件下,覆盆子酮在混合溶剂中呈现出不同的相平衡状态。当平衡温度低于19 ℃时,覆盆子酮平衡相呈现为固态晶体;当平衡温度高于19 ℃时,覆盆子酮平衡相呈现为油状液体。以平衡温度19 ℃为分界点,覆盆子酮介稳相图可以分为结晶区与油析区。曲线AF表示的是覆盆子酮在质量比为1∶1的正丙醇-水混合溶剂中的溶解度,但该溶解度曲线19 ℃为上限;温度超过19 ℃时,覆盆子酮晶体在溶液中溶解到一定程度后会逐渐有油相缓慢析出,平衡固相由晶体转变成油相。溶液继续升温,油滴逐渐消失。曲线BD为升温过程中油滴消失,溶液完全变澄清的温度,即澄清曲线。

曲线BG代表降温速率为0.2 ℃·min-1的降温过程中溶液出现油析的温度,即油析曲线。此曲线对应于结晶区的超溶解度曲线。从图 3中可以看出,油析曲线,澄清曲线和溶解度曲线几近相交在A点(19 ℃,43.15 g/100 g溶剂),此点即为该溶剂组成下覆盆子酮溶液发生液液相分离的稳态临界点。在升温使溶质溶解的过程中,当溶液的状态在相图上的位置高于A点时,在加入的晶体未完全溶解时就会发生油析现象。反之,则不会发生液液相分离现象。

图 3中的曲线BE和曲线BC分别表示溶液在一定条件下发生自发成核和发生油析后自发成核时溶液对应的温度,即介稳态边界曲线。这2条超溶解度曲线和油析曲线近似相交在B点(14.96 ℃,40 g/100 g溶剂)。该点就是降温过程中的介稳临界温度。在冷却结晶的过程中,如果溶液的状态在相图上的位置在B点之上,那么溶液自发产生相变时发生油析现象。反之,若溶液的状态在相图上的位置低于此点,溶液自发产生相变时发生成核现象。

根据覆盆子酮的油析结晶介稳相图可以发现,该物系热力学平衡状态有别于传统结晶介稳相图,包含高浓度时的油析介稳区与低浓度下的结晶介稳区。当溶液浓度较低时,溶液热力学状态变化会从不饱和区域经过成核介稳区到达不稳区。当溶液浓度超过一定值时,此时溶液热力学状态则会从不饱和区域1,先经过油析介稳区4,到达油析曲线BG附近,然后随着温度的降低,到达油析区5,最后到达成核区。如果想有效控制结晶过程,需要合理调控结晶过程的参数,使得溶液不经过油析区,直接进入成核区。

2.3 油析结晶规律的探究实验结果表明,结晶过程中的操作参数能很大程度上影响油析现象的发生,同时还会影响溶液发生油析温度。表 1列出了4种不同降温速率对油析现象的影响。

| 降温速率/ (℃·min-1) | 初始浓度/ (g·g-1) | m(正丙醇)∶ m(水) | 有否油析 | 油析温度/℃ |

| 0.05 | 0.40 | 1∶1 | 无 | |

| 0.10 | 0.40 | 1∶1 | 有 | 12.66 |

| 0.20 | 0.40 | 1∶1 | 有 | 12.76 |

| 0.30 | 0.40 | 1∶1 | 有 | 13.09 |

表 1中的数据表明,冷却结晶过程中,相同浓度的溶液,采用较快的降温速率更容易产生油析现象,且降温速率越快,油析温度越高;而采用较慢的速率降温时不容易发生油析。

溶液的初始浓度是影响油析现象的一个重要因素。如表 2所示,我们可以看到,当溶液的初始浓度较低时,在冷却结晶的过程中不会发生油析现象,溶液进入介稳区后达到过饱和状态后,继续降温,溶液中会直接析出晶体。而当溶液的浓度达到0.4 g·g-1时,在冷却结晶的过程中,溶液会首先进入油析介稳区即图 3中的区域4,继续降温会到达油析曲线BG并进入油析区即图 3中的区域5,即先发生油析现象,然后随着温度继续降低,由油析区接近超溶解度曲线BC,然后进入成核区即图 3中的区域3,析出晶体,油相消失,最终溶液变成固液两相。由此分析可知,只要我们在合适的范围内选择溶液的初始浓度,就可以避免液液相分离现象的发生。但是浓度过低会导致收率的大幅度下降,甚至无法获得晶体。

| 初始浓度/ (g·g-1) | m(正丙醇)∶ m(水) | 降温速率/ (℃·min-1) | 有否油析 | 油析温度/℃ |

| 0.36 | 1∶1 | 0.20 | 无 | |

| 0.38 | 1∶1 | 0.20 | 无 | |

| 0.40 | 1∶1 | 0.20 | 有 | 12.76 |

| 0.42 | 1∶1 | 0.20 | 有 | 16.04 |

| 0.44 | 1∶1 | 0.20 | 有 | 18.86 |

最后我们探究了搅拌速率对油析的影响。从表 3中的数据可以看出,搅拌速率不会抑制或者促进油析现象发生,但是会对出现油析时的温度产生较大的影响。当搅拌速率较慢时,发生油析现象的温度会略低,而搅拌速率较快时,出现油析现象的温度会偏高。这是因为搅拌速度不会影响油析区域相平衡,但是会对油析介稳区的宽度产生较大影响。搅拌速度越大,油析介稳区越窄,反之则越宽。

| 搅拌速率/ (r·min-1) | 降温速率/ (℃·min-1) | 初始浓度/ (g·g-1) | 有否油析 | 油析温度/℃ |

| 0 | 0.20 | 0.42 | 少量 | 15.67 |

| 100 | 0.20 | 0.42 | 少量 | 15.79 |

| 200 | 0.20 | 0.42 | 大量 | 16.04 |

| 300 | 0.20 | 0.42 | 大量 | 16.22 |

| 400 | 0.20 | 0.42 | 大量 | 16.43 |

基于油析结晶的介稳相图和油析影响因素实验研究结论表明,溶液热力学状态以及热力学推动力是油析现象产生的推动力。而添加晶种是调控溶液过饱和度的有效方式。本研究对基于晶种添加的覆盆子酮油析抑制工艺进行了系统研究,结果列于表 4和表 5。

| 晶种添加量/% | 养晶时间/min | 初始浓度/ (g·g-1) | 添加晶种温度/℃ | 有否油析 |

| 0.5 | 30 | 0.42 | 18.40 | 有 |

| 1.0 | 30 | 0.42 | 18.40 | 有 |

| 2.0 | 30 | 0.42 | 18.40 | 无 |

| 添加晶种温度/℃ | 晶种添加量/% | 养晶时间/ min | 初始浓度/ (g·g-1) | 有否油析 |

| 18.70 | 2 | 30 | 0.42 | 有 |

| 18.40 | 2 | 30 | 0.42 | 少量 |

| 18.00 | 2 | 30 | 0.42 | 无 |

从表 4可以看出,当添加晶种量为0.5%时,并没有达到抑制油析的目的。加入晶种,养晶30 min后继续降温。当温度降至油析温度时,溶液仍然发生了油析现象;而当晶种添加量增大至1%时,溶液虽然发生了浑浊,但是浑浊现象较轻,发生油析的温度比0.5%的晶种时要低;采用2%晶种时,养晶30 min后继续降温至油析温度,溶液未发生油析。进一步降温溶液因晶核不断增多与晶体不断生长浊度不断变大。继续降温至溶液出现大量晶体的过程中,溶液仍旧没有发生油析现象,可见该晶种添加量能够有效地抑制油析。

表 5为添加晶种时机对油析行为的影响数据。从表 5可知,溶液冷却至饱和温度,即18.7 ℃时添加2%的晶种,然后养晶30 min,再继续以0.2 ℃·min-1的降温速率冷却,该过程中溶液仍然会出现油析现象,但出现油析现象的温度稍有降低。当添加晶种的温度为18.4 ℃(靠近溶解度曲线处于介稳区1/4处)时,养晶30 min后继续降温至结晶终温,溶液中没有发生油析现象。冷却过程中由于晶体不断生长与二次成核不断产生而导致溶液浊度不断增大。当添加晶种温度为18 ℃(靠近溶解度曲线处于介稳区1/2处)时,养晶30 min后,继续降温至整个程序结束,整个过程同样没有发生油析现象。由此可知,选择合适的添加晶种的时机才能够有效抑制油析现象。

本研究同时还考察了2个不同浓度溶液分别采用养晶30 min和不养晶操作对油析的影响。由表 6中数据可知,加入晶种之后养晶30 min再以同样的降温速率冷却,则不会出现油析现象。加入晶种后,如果不进行养晶直接冷却,溶液中仍然会发生油析现象。这一现象产生主要是因为养晶操作可以充分消耗晶种添加前溶液中累积的过饱和度,进而有效控制了结晶过程中的过饱和度,避免溶液过饱和度过大而产生成油现象。

| 养晶时间/min | 晶种添加量/% | 添加晶种温度/℃ | 初始浓度/ (g·g-1) | 有否油析 |

| 0 | 2 | 18.40 | 0.42 | 有 |

| 30 | 2 | 18.40 | 0.42 | 无 |

| 0 | 2 | 18.40 | 0.43 | 有 |

| 30 | 2 | 18.40 | 0.43 | 无 |

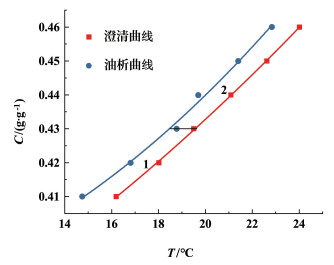

最后,进行了不同浓度的溶液中添加晶种的对比实验。实验结果如表 7与图 4所示。

| 初始浓度/ (g·g-1) | 晶种添加量/% | 养晶时间/min | 添加晶种温度/℃ | 有否油析 |

| 0.40 | 2 | 30 | 16.56 | 无 |

| 0.42 | 2 | 30 | 18.60 | 无 |

| 0.44 | 2 | 30 | 20.63 | 有 |

| 0.46 | 2 | 30 | 23.41 | 有 |

|

| 图 4 覆盆子酮在m(正丙醇)∶m(水)=1∶1混合溶剂中的油析介稳区 Fig.4 Oiling out metastable zone of raspberry ketone in m(n-propanol)∶m(water)=1∶1 mixed solvent |

| |

实验结果表明,对于低浓度下的溶液,如0.40和0.42 g·g-1的溶液来说,在油析曲线与澄清曲线之间加入晶种可以起到抑制油析现象的目的。随着溶液浓度的升高,当溶液浓度达到0.44 g·g-1时加入晶种,由于晶体在此区域为非稳态,会迅速溶解,并促使得溶液中油相产生;晶种的添加不但未能起到抑制油析现象的目的,反而诱发了油析现象,因此,当溶液浓度过高时,不能采用加入晶种的方法来抑制油析现象。

2.5 添加晶种抑制油析的机理分析低浓度时,加入晶种后溶液中的过饱和度会随着晶体生长而逐渐消耗。但加入晶种较少时,过饱和度消耗的速率小于过饱和度产生的速率,因此无法达到抑制油析现象的目的。当溶液热力学状态处于油析介稳区,即相图(图 3)中的区域4时加入适量的晶体后,溶液中由于降温产生的过饱和度的产生速率小于或者等于晶体生长所消耗过饱和度的速率,即可避免溶液过饱和度的累积,从而保持溶液过饱和度相对平衡,使溶液的状态从油析区域5过渡到了结晶介稳区2,避免冷却结晶的过程中出现油析现象。

当添加晶种的温度在溶液度曲线附近时,由于温度的波动,可能会导致添加的晶种部分溶解。此时溶液中的晶种量会少于溶液临界晶种需求量,导致冷却结晶过程溶液中过饱和度产生的速率大于过饱和度消耗的速率,无法起到添加晶种的效果。而添加晶种的温度选择在靠近溶解度曲线1/4和1/2时,此时溶液已经处于过饱和状态,加入的晶种不会溶解,从而保证溶液中晶核的数量能足以保持溶液过饱和度的恒定,从而达到抑制油析的目的。

加入晶种后,若不采取养晶操作直接降温,溶液过饱和度将会进一步提高。即便加入晶种,由于结晶起始溶液过饱和度过高,使得结晶过程中溶液过饱和度持续处于较高状态。因而少量晶种添加也无法有效抑制油析行为;加入晶种后养晶30 min,养晶操作能消耗一部分的过饱和度,从而降低了冷却结晶过程起始过饱和度。在后续的降温过程中,晶种生长与所诱导的二次成核能有效消耗冷却结晶过程所产生的过饱和度,保持溶液过饱和度处于较低水平,因而有效抑制了油析现象的发生。

3 结论对覆盆子酮的油析结晶现象进行了研究:实验从结晶热力学入手,绘制了覆盆子酮油析结晶的介稳相图;并使用在线设备监测油析结晶的过程。结果表明:在冷却结晶过程中,溶液浓度较高时油相首先出现,随着温度的继续降低,油相逐渐消失,溶液中累积的过饱和度促使爆发成核现象的发生,直到最后溶液中变为固液两相。

基于覆盆子酮的油析介稳相图,通过一系列实验得出以下结论:溶液初始浓度越高,降温速率越快,在冷却结晶过程中越容易发生油析现象。此外,通过晶种添加法实现了抑制油析现象的目的,确定了晶种添加法的适用条件。并明确了最适宜的晶种加入量,合适的晶种添加时机,以及是否需要养晶。这也为覆盆子酮的结晶工艺优化提供了新的思路。

| [1] |

LU J, LI Y, WANG J, et al. Study on the oiling-out and crystallization for the purification of idebenone[J]. Organic Process Research & Development, 2012, 16(3): 442-446. |

| [2] |

LU J, CARPENTER K, LI R J, et al. Cloud-point temperature and liquid-liquid phase separation of supersaturated lysozyme solution[J]. Biophysical Chemistry, 2004, 109(1): 105-112. DOI:10.1016/j.bpc.2003.10.021 |

| [3] |

BONNETT P E, CARPENTER K J, DAWSON S, et al. Solution crystallisation via a submerged liquid-liquid phase boundary: Oiling out[J]. Chemical Communications, 2003(6): 698-699. DOI:10.1039/b212062c |

| [4] |

DE ALBUQUERQUE I, MAZZOTTI M. Influence of liquid-liquid phase separation on the crystallization of L-menthol from water[J]. Chemical Engineering & Technology, 2017, 40(7): 1339-1346. |

| [5] |

ZHAO H, XIE C, XU Z, et al. Solution crystallization of vanillin in the presence of a liquid-liquid phase separation[J]. Industrial & Engineering Chemistry Research, 2012, 51(45): 14646-14652. |

| [6] |

VEESLER S, REVALOR E, BOTTINI O, et al. Crystallization in the presence of a liquid-liquid phase separation[J]. Organic Process Research & Development, 2006, 10(4): 841-845. |

| [7] |

LI X, YIN Q, ZHANG M, et al. Process design for antisolvent crystallization of erythromycin ethylsuccinate in oiling-out system[J]. Industrial & Engineering Chemistry Research, 2016, 55(27): 7484-7492. |

| [8] |

THRELFALL T. Structural and thermodynamic explanations of ostwald's rule[J]. Organic Process Research & Development, 2003, 7(6): 1017-1027. |

| [9] |

TEN WOLDE P R, FRENKEL D. Enhancement of protein crystal nucleation by critical density fluctuations[J]. Science, 1997, 277(5334): 1975-1978. DOI:10.1126/science.277.5334.1975 |

| [10] |

DERDOUR L. A method to crystallize substances that oil out[J]. Chemical Engineering Research and Design, 2010, 88(9): 1174-1181. DOI:10.1016/j.cherd.2010.02.001 |

| [11] |

LAFFERRÈRE L. In situ monitoring of the impact of liquid-liquid phase[J]. Crystal Growth & Design, 2004, 4(6): 1175-1180. |

| [12] |

SADOWSKI G. Investigation of oiling out phenomenon in different industrial[J]. Journal of Pakistan Institute of Chemical Engineers, 2010, 38(1): 55-62. |

| [13] |

REN R, SUN D, WEI T, et al. The role of diastereomer impurity in oiling-out during the resolution of trans-4-methyl-2-piperidine carboxylic ethyl ester enantiomers by crystallization[J]. Organic Process Research & Development, 2014, 18(6): 709-716. |

| [14] |

LI K, WU S, XU S, et al. Oiling out and polymorphism control of pyraclostrobin in cooling crystallization[J]. Industrial & Engineering Chemistry Research, 2016, 55(44): 11631-11637. |

| [15] |

LAFFERRÈRE L, HOFF C, VEESLER S. Study of liquid-liquid demixing from drug solution[J]. Journal of Crystal Growth, 2004, 269(2/3/4): 550-557. |

| [16] |

YANG H, RASMUSON A C. Investigation of batch cooling crystallization in a liquid-liquid separating system by PAT[J]. Organic Process Research & Development, 2012, 16(6): 1212-1224. |

| [17] |

KIESOW K, RUETHER F, SADOWSKI G. Solubility, crystallization and oiling-out behavior of PEGDME: 1[J]. Fluid Phase Equilibria, 2010, 298(2): 253-261. DOI:10.1016/j.fluid.2010.08.005 |

| [18] |

KIESOW K, TUMAKAKA F, SADOWSKI G. Experimental investigation and prediction of oiling out during crystallization process[J]. Journal of Crystal Growth, 2008, 310(18): 4163-4168. DOI:10.1016/j.jcrysgro.2008.06.034 |

| [19] |

KAI Y, HU Y, LIU Y, et al. The solubility of mercaptosuccinic acid in water+(methanol, ethanol, acetone) mixtures from (278.15 to 333.15 K)[J]. Fluid Phase Equilibria, 2014, 361: 282-288. DOI:10.1016/j.fluid.2013.11.001 |

| [20] |

LU J, LI Y, WANG J, et al. Crystallization of an active pharmaceutical ingredient that oils out[J]. Separation and Purification Technology, 2012, 96: 1-6. DOI:10.1016/j.seppur.2012.05.015 |

| [21] |

TAKASUGA M, OOSHIMA H. Control of crystal size during oiling out crystallization of an API[J]. Crystal Growth & Design, 2014, 14(11): 6006-6011. |

| [22] |

TAKASUGA M, OOSHIMA H. Control of crystal aspect ratio and size by changing solvent composition in oiling out crystallization of an active pharmaceutical ingredient[J]. Crystal Growth & Design, 2015, 15(12): 5834-5838. |

| [23] |

SUN M, DU S, CHEN M, et al. Oiling-out investigation and morphology control of β-alanine based on ternary phase diagrams[J]. Crystal Growth & Design, 2018, 18(2): 818-826. |

| [24] |

SUN M, TANG W, DU S, et al. Understanding the roles of oiling-out on crystallization of β-alanine: Unusual behavior in metastable zone width and surface nucleation during growth stage[J]. Crystal Growth & Design, 2018, 18(11): 6885-6890. |

| [25] |

YANG H, RASMUSON A C. Phase equilibrium and mechanisms of crystallization in liquid-liquid phase separating system[J]. Fluid Phase Equilibria, 2015, 385: 120-128. DOI:10.1016/j.fluid.2014.11.007 |

| [26] |

DENEAU E, STEELE G. An in-line study of oiling out and crystallization[J]. Organic Process Research & Development, 2005, 9(6): 943-950. |

| [27] |

DE ALBUQUERQUE I, MAZZOTTI M. Crystallization process design using thermodynamics to avoid oiling out in a mixture of vanillin and water[J]. Crystal Growth & Design, 2014, 14(11): 5617-5625. |

| [28] |

LAI S, YUEN M Y, SIU L K S, et al. Experimental determination of solid-liquid-liquid equilibrium phase diagrams[J]. AIChE Journal, 2007, 53(6): 1608-1619. DOI:10.1002/aic.11183 |

| [29] |

DU Y, WANG H, DU S, et al. The liquid-liquid phase separation and crystallization of vanillin in 1-propanol/water solution[J]. Fluid Phase Equilibria, 2016, 409: 84-91. DOI:10.1016/j.fluid.2015.09.011 |

| [30] |

DUFFY D, CREMIN N, NAPIER M, et al. In situ monitoring, control and optimization of a liquid-liquid phase separation crystallization[J]. Chemical Engineering Science, 2012, 77: 112-121. DOI:10.1016/j.ces.2012.01.047 |

| [31] |

DAVER S, RODEVILLE N, PINEAU F, et al. Process development and crystallization in oiling-out system of a novel topical antiandrogen[J]. Organic Process Research & Development, 2017, 21(2): 231-240. |

| [32] |

TUNG H H, PAUL E L, MIDLER M, et al. Crystallization of organic compounds[M]. Canada: John Wiley & Sons, 2009.

|

2022, Vol. 39

2022, Vol. 39