2. 天津市清洁能源利用与污染物控制重点实验室, 河北工业大学能源与环境工程学院, 天津 300401

2. Tianjin Key Laboratory of Clean Energy Utilization and Pollutants Control, School of Energy & Environmental Engineering, Hebei University of Technology, Tianjin 300401, China

“十四五”规划明确指出,新能源汽车产业是需要加快壮大的战略新兴产业。在迎来广阔发展前景的同时,也面临着处理废旧锂离子电池处理的巨大挑战[1]。《新能源汽车产业发展规划(2021-2035年)》进一步提出,开发先进的废旧动力电池有价金属高效提取技术,将为推动动力电池全价值链发展,促进关键系统创新应用带来多重积极影响[2]。我国在锂离子电池生产过程中,Li、Ni和Co等金属原料主要依赖进口[3],而废旧三元锂离子电池中有价金属Li、Ni、Co和Mn的含量较高(通常为2%~5%、5%~12%、5%~20%和7%~10%),且Ni、Co和Mn属重金属元素,若处置不当将造成资源浪费和环境污染等问题[4-5]。因此,对废旧锂离子电池中的有价金属进行清洁高效的分离回收势在必行[6-7]。

废旧锂离子电池正极材料经碳热还原焙烧后,材料内部的结合能和有价金属的价态得以降低,使得金属浸出阻力降低,可减少酸/碱浸取剂用量,同时具有提升有价金属分离回收效率的潜力[8]。然而,传统的碳热还原过程多以煤[9]、焦炭[10]或石墨[11]作为还原剂,存在着还原温度高(650~1 000 ℃)、还原后金属分离提取工艺复杂和二次污染等问题。相比之下,秸秆等生物质表现为碳中性,且可在200~600 ℃的较低温区热解释放出还原性挥发分(H2、CO和CH4等)[12-13]。因此,生物质还原剂兼具清洁和低温还原性强的优势。

我国是世界上最大的核桃生产国和消费国,核桃在加工消费过程中会产生大量的核桃壳,这些核桃壳大多被丢弃或焚烧,从而造成资源的浪费和环境污染[14]。本研究提出生物质低温碳热还原辅助废旧锂离子电池三元正极材料中有价金属浸出的方法。采用廉价易得的核桃壳作为还原剂对废旧NCM523正极材料进行碳热还原焙烧,后经柠檬酸浸出对焙烧产物进行有价金属组分的回收,并对Li、Ni、Co和Mn的回收率进行测算;借助材料表征手段,对回收过程中所涉及的热失量特性、样品表面微观形貌及成分变化、物相与价态转变等机制进行了初步分析。

1 实验 1.1 材料与试剂本研究选用的核桃壳粉末购于国内某电商平台,单次采购量较大,以保证实验原料的稳定性;废旧NCM523三元锂离子电池经放电、拆解、破碎与筛分后获得相应的正极材料粉末;柠檬酸,分析纯,99.5%(质量分数),天津市科密欧化学试剂有限公司;去离子水由实验室配备的Milli-Q超纯水系统(Millipore,德国)提供。

1.2 实验流程 1.2.1 原料预处理及分析将核桃壳用去离子水和无水乙醇充分洗净后,置于105 ℃下的鼓风干燥箱中烘干48 h;随后将其分别研磨成粒度为~150目的粉末并进行元素分析与工业分析;在N2气氛下,对其进行25~600 ℃升温过程的热重分析,明晰还原剂自身成分及低温反应特性。

废旧NCM523三元锂离子电池经放电、拆解、破碎与筛分后获得相应的正极材料粉末;对该正极材料的物相成分和微观形貌进行表征,并测试其在N2气氛下的升温过程(25~600 ℃)中的热失量规律。

1.2.2 实验方法根据原料成分分析数据,将废旧NCM523三元正极材料分别与生物质还原剂按照C/O质量比=0.7进行配料,并加入适量去离子水进行混匀;称取适量混匀料放入模具中,在设定电动粉末制样机的成形压力为20 MPa,保压时间为5 min的条件下,压制成φ10 mm×10 mm的圆柱形团块;将团块置于105 ℃下的鼓风干燥箱中烘干24 h,随后将其放入N2气氛下的管式炉中进行还原焙烧(550 ℃,1 h);采用特定浓度的柠檬酸对焙烧产物进行浸提(1.8 mol ·L-1, 20 g ·L-1, 25 ℃, 2 h)。各金属的回收率可由式(1)进行计算:

| ${R_i} = \frac{{{w_{i0}} - {w_{i{\rm{t}}}}}}{{{w_{i0}}}} \times 100\% $ | (1) |

式(1)中:Ri为金属i的回收率,%;i为Li、Ni、Co和Mn;wi0为废旧NCM523三元正极材中金属i的质量分数,%;wit为酸洗后废旧NCM523三元正极材中金属i的质量分数,%。

采用X射线衍射(XRD)、扫描电子显微镜-能谱(SEM-EDS)和X射线荧光光谱(XRF),分析酸浸前后焙烧产物的物相、价态和金属组分含量变化;利用热重-差热分析(TG-DSC)对上述还原焙烧过程的热力学特性进行表征,并与单独核桃壳及废旧NCM523正极材料各自的热失量规律进行对比,探究以核桃壳为还原剂的废旧NCM523正极材料的低温碳热还原过程中生物质热解规律及金属氧化物还原反应特性。

2 结果与讨论 2.1 原料成分分析本研究选取的废旧三元锂离子电池正极材料为NCM523(LiNi0.5Co0.2Mn0.3O2),其典型成分分析数据如表 1所示,Ni、Co、Mn和O的质量分数分别为26.04%、10.11%、15.56%和46.24%;还原焙烧阶段则选取核桃壳作为还原剂,其工业分析数据如表 2所示,水分、灰分、挥发分和固定碳在核桃壳中所占质量分数分别为0.26%、3.87%、79.1%和16.77%。将正极材料粉末和核桃壳粉末按照设定的m(C)/m(O)=0.7进行称量、配料和混匀。

| m(Ni)/% | m(Co)/% | m(Mn)/% | m(O)/% |

| 26.04 | 10.11 | 15.56 | 46.24 |

| m(水分)/% | m(灰分)/% | m(挥发分)/% | m(固定碳)/% |

| 0.26 | 3.87 | 79.10 | 16.77 |

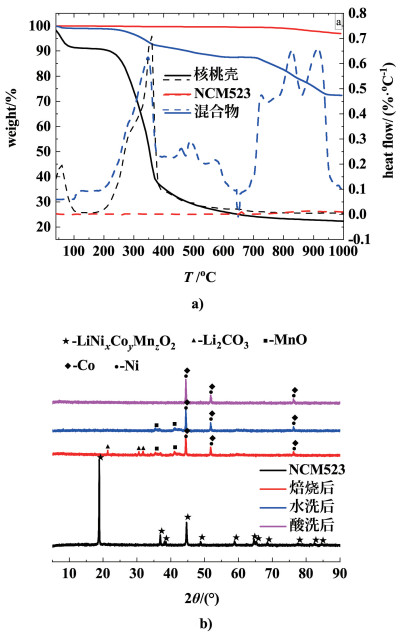

由图 1a)所示的TG-DSC曲线可知,废旧NCM523正极材料在升温过程中较为稳定,几乎不发生失量现象。核桃壳粉末则随着热解反应的进行产生较大程度的热失量,其热解过程通常可分为4个阶段:40~120 ℃为水分蒸发段,失量较为明显;120~210 ℃时核桃壳粉末内发生少量解聚及“玻璃化转变”,失量不明显;在210~430 ℃范围内,由于纤维素和半纤维素的热解,使得挥发分的大量释放,核桃壳粉末的失量十分显著;当温度继续升高至430~800 ℃的区间时,核桃壳中的残余物发生缓慢热解,并逐步有焦炭生成[15-16]。核桃壳与废旧NCM523正极材料的混合物在升温过程中会产生失量现象,前期的失量速率较核桃壳单独热解时有所放缓,这可能是由于废旧正极材料的引入会对固体样品内部的热质传递造成不利影响[17];在450~600 ℃的较低温区和>800 ℃的较高温区,混合料较单独核桃壳或废旧NCM523的DSC曲线存在明显的相变峰,表明混合料在升温过程中伴随着化学反应的发生[9]。反应过程中的物相变化可由图 1b)所示的XRD结果加以说明,在N2气氛下经550 ℃恒温焙烧1 h后,层状LiNi0.5Co0.2Mn0.3O2被分解,其中的Li组分以Li2CO3的形式析出,后经水洗即可得以100%回收;而Mn、Ni和Co组分则被还原为MnO,Ni和Co[10],水洗后须进一步进行酸洗实现浸提回收。

|

| 图 1 热失量与物相演变规律a)升温过程中不同样品的TG-DSC曲线;b)不同处理阶段正极材料的XRD图谱 Fig.1 Results of thermal mass loss and phase change. a) TG-DSC curves of different samples in heating process; b) XRD patterns of cathode materials at different processing stages |

| |

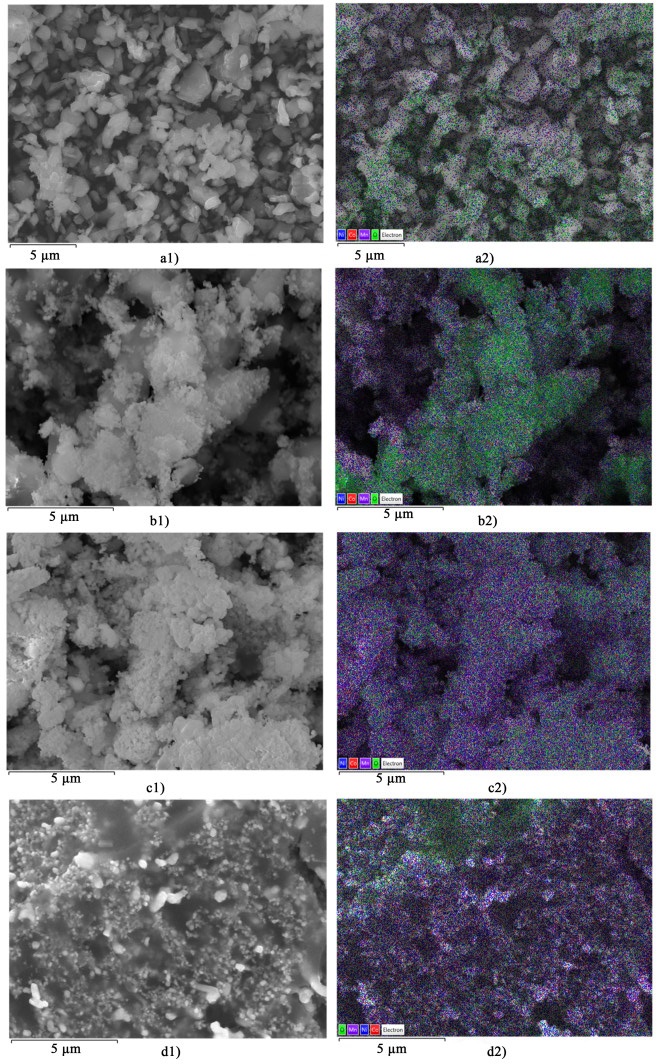

废旧NCM523正极材料及其在还原焙烧后、水洗后和酸洗后的微观形貌(SEM)和表面组分(EDS)如图 2所示。微观形貌方面,对比图 2中的SEM图[a1)、b1)、c1)和d1)]可知,废旧NCM523正极材料呈现较为清晰的颗粒状分布,部分颗粒表面有一定的金属光泽;以核桃壳粉末为还原剂对其进行焙烧后,颗粒发生团聚且表面出现较多的浅色絮状物;焙烧产物经水洗后,团块表面的颗粒感趋于分明,样品内部的分散性整体上有所提升;最后,经过柠檬酸酸洗后,颗粒尺寸呈明显的细化趋势且整体上略显致密,裸露的金属光泽物质更为明显。表面成分方面,由于EDS面扫描采样深度一般为材料表面1~2 μm[18],结合相应的EDS图[a2)、b2)、c2)和d2)]不难看出,废旧NCM523正极材料中的金属组分在经历以核桃壳为还原剂的焙烧之后,暴露于固体样品表面的显著增多,这将有利于降低有价金属在后续水洗和酸洗处理中的浸出阻力;LiNi0.5Co0.2Mn0.3O2分解后产生的Li2CO3溶解性较高,经水洗后可基本实现回收,因而水洗后固体样品表面的O元素含量显著下降,Ni、Co和Mn 3种有价金属逐渐在样品表面富集;后经柠檬酸酸洗,上述3种有价金属在固体样品表面的含量均有显著降低,表明其大部分已进入酸洗液中实现了浸提,但仍需优化还原和浸提条件,进一步提升有价金属的回收效率。

|

| 图 2 不同处理阶段正极材料的微观形貌和组分: a1) 正极材料的SEM; a2)正极材料的EDS; b1)焙烧后正极材料的SEM; b2)焙烧后正极材料的EDS; c1)焙烧后正极材料经水洗后的SEM; c2)焙烧后正极材料经水洗后的EDS; d1)再经柠檬酸洗后的SEM; d2)再经柠檬酸洗后的EDS Fig.2 Microstructure and components of cathode materials at different processing stages. a1)SEM of cathode material(CM); a2)EDS of CM; b1) SEM of roasted CM (RCM); b2) EDS of RCM; c1) SEM of washed RCM(WRCM); c2) EDS of WRCM; d1) SEM of citric acid-washed WRCM(AWRCM); d2) EDS of AWRCM |

| |

随后,采用X射线荧光光谱(XRF)对各环节所得的固体样品中Ni、Co和Mn的含量进行定量分析,测试结果如表 3所示。综合分析XRD和XRF结果可知,还原产物中的Li2CO3经水洗后即可高效回收;在酸洗后的固体样品中,Mn含量较酸洗前显著下降,由式(1)算得的回收率约90.08%,Ni和Co含量较酸洗前也有较大降低,回收率分别为45.53%和47.49%。生物质低温碳热还原辅助废旧三元锂离子电池正极材料中有价金属浸出的性能得以初步验证。

| 金属组分 | 样品 | |||

| 正极材料/% | 焙烧后/% | 水洗后/% | 酸洗后/% | |

| Ni | 26.04 | 20.88 | 29.45 | 16.04 |

| Co | 10.11 | 8.13 | 11.35 | 5.96 |

| Mn | 15.56 | 12.68 | 17.75 | 1.76 |

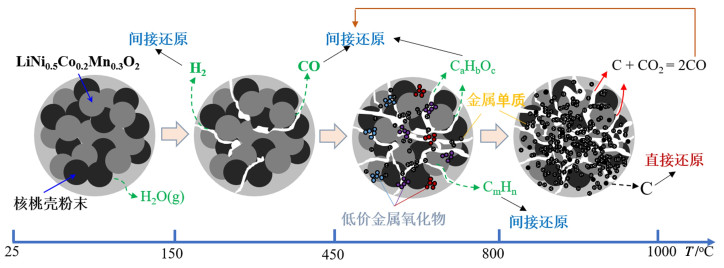

核桃壳粉末作为还原剂对废旧三元锂离子电池正极材料进行还原焙烧的反应过程,符合基于碳热还原的火法冶金过程中金属氧化物逐级还原的基本原理[19]。碳热还原处理后的正极材料,内部的化学结合被破坏[20];通过合理控制还原温度等条件,可对正极材料中有价金属的价态进行调控,具体过程可由图 1所示的TG-DSC和XRD结果进行推演和印证,可能的反应路径如式(2)~(8)所示。

| ${\rm{4LiNi}}{{\rm{O}}_{\rm{2}}}{\rm{ + C = 2L}}{{\rm{i}}_{\rm{2}}}{\rm{O + 4NiO + C}}{{\rm{O}}_{\rm{2}}} $ | (2) |

| ${\rm{4LiNi}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3C = 2L}}{{\rm{i}}_{\rm{2}}}{\rm{C}}{{\rm{O}}_{\rm{3}}}{\rm{ + 4Ni + C}}{{\rm{O}}_{\rm{2}}} $ | (3) |

| ${\rm{NiO + CO = Ni + C}}{{\rm{O}}_{\rm{2}}} $ | (4) |

| ${\rm{M}}{{\rm{n}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C = 3MnO + CO}} $ | (5) |

| ${\rm{M}}{{\rm{n}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + CO = 3MnO + C}}{{\rm{O}}_{\rm{2}}} $ | (6) |

| $\begin{array}{c} {\rm{10LiN}}{{\rm{i}}_{{\rm{0}}{\rm{.5}}}}{\rm{C}}{{\rm{o}}_{{\rm{0}}{\rm{.2}}}}{\rm{M}}{{\rm{n}}_{{\rm{0}}{\rm{.3}}}}{{\rm{O}}_{\rm{2}}}{\rm{ + 6C = 5L}}{{\rm{i}}_{\rm{2}}}{\rm{C}}{{\rm{O}}_{\rm{3}}}{\rm{ + }}\\ {\rm{5Ni + 2Co + 3MnO + C}}{{\rm{O}}_{\rm{2}}} \end{array} $ | (7) |

| ${\rm{C + C}}{{\rm{O}}_{\rm{2}}}{\rm{ = 2CO}} $ | (8) |

如图 3所示,当反应温度处于180~450 ℃时,核桃壳热解过程中产生的H2和CO还原性气体可将LiNi0.5Co0.2Mn0.3O2通过气-固间接还原反应进行逐级还原[21],并分别产出H2O和CO2;随着温度的进一步升高,核桃壳中挥发分的释放会在球团内部形成孔道,逸出的CH4也可参与废旧NCM523正极材料的还原;当温度升高800~1 000 ℃时,核桃壳热解产生的炭大部分可与LiNi0.5Co0.2Mn0.3O2发生直接还原反应;一部分则与CO2发生布多尔反应(Boudouard reaction,式8)生成CO[22],促进该正极材料的气-固间接还原。整体来看,核桃壳粉末直接作为还原剂具有较强的低温还原反应能力,具有降低废旧三元正极材料中有价金属浸出阻力的应用潜力。

|

| 图 3 还原过程示意图 Fig.3 Sketch of the reduction process |

| |

本研究提出先以核桃壳为还原剂对废旧三元正极材料进行低温碳热还原,再结合柠檬酸酸洗对焙烧产物中的Li、Ni、Co和Mn进行浸出回收。采用TG-DSC对比废旧NCM523正极材料、核桃壳和二者混合物升温过程的热失量规律,表明核桃壳作为还原剂可以在<600 ℃的较低温区实现对LiNi0.5Co0.2Mn0.3O2中金属组分的还原,由XRD分析结果可以推断该过程符合逐级还原的规律;SEM-EDS分析表明,还原焙烧有利于金属组分在固体表明的富集,一定程度上有助于降低金属浸提过程的阻力。由XRF测试结果可知,N2气氛下550 ℃焙烧1 h后的固体产物经水洗后即可实现Li2CO3的100%回收,Ni、Co和Mn则须再经过柠檬酸浸提后分别达到45.53%、47.49%和90.08%的回收率。后续将围绕C/O质量比、还原温度、恒温时间、固液比、酸液浓度和浸出时间等关键因素对有价金属回收率的影响机制展开系统研究,有望进一步提升废旧三元锂离子电池正极材料中有价金属的回收效率,为实现其高效、低能耗的回收利用提供新的思路。

| [1] |

王皓逸, 邹昱凌, 孟奇, 等. 退役三元锂离子电池正极材料高效清洁回收技术研究进展[J]. 人工晶体学报, 2021, 50(6): 1158-1169. Wang Haoyi, Zou Yuling, Meng Qi, et al. Research progress on efficient and clean recycling technology of spent ternary lithium battery cathode materials[J]. Journal of Synthetic Crystals, 2021, 50(6): 1158-1169. DOI:10.3969/j.issn.1000-985X.2021.06.025 (in Chinese) |

| [2] |

田庆华, 邹艾玲, 童汇, 等. 废旧三元锂离子电池正极材料回收技术研究进展[J]. 材料导报, 2021, 35(1): 1011-1022. Tian Qinghua, Zou Ailing, Tong Hui, et al. Research progress on recycling technology of cathode materials for spent ternary lithium-ion batteries[J]. Materials Reports, 2021, 35(1): 1011-1022. (in Chinese) |

| [3] |

张梦龙, 何几文, 田欢, 等. 废旧锂离子电池中有价金属的回收研究进展[J]. 化学工业与工程, 2019, 36(4): 23-30. Zhang Menglong, He Jiwen, Tian Huan, et al. Research progress on recovery of valuable metals from spent lithium ion batteries[J]. Chemical Industry and Engineering, 2019, 36(4): 23-30. (in Chinese) |

| [4] |

Fan E, Li L, Wang Z, et al. Sustainable recycling technology for Li-ion batteries and beyond: Challenges and future prospects[J]. Chemical Reviews, 2020, 120(14): 7020-7063. DOI:10.1021/acs.chemrev.9b00535 |

| [5] |

Schmuch R, Wagner R, Hörpel G, et al. Performance and cost of materials for lithium-based rechargeable automotive batteries[J]. Nature Energy, 2018, 3(4): 267-278. DOI:10.1038/s41560-018-0107-2 |

| [6] |

Harper G, Sommerville R, Kendrick E, et al. Recycling lithium-ion batteries from electric vehicles[J]. Nature, 2019, 575(7781): 75-86. DOI:10.1038/s41586-019-1682-5 |

| [7] |

Larcher D, Tarascon J M. Towards greener and more sustainable batteries for electrical energy storage[J]. Nature Chemistry, 2015, 7(1): 19-29. DOI:10.1038/nchem.2085 |

| [8] |

Yang Y, Huang G, Xu S, et al. Thermal treatment process for the recovery of valuable metals from spent lithium-ion batteries[J]. Hydrometallurgy, 2016, 165: 390-396. DOI:10.1016/j.hydromet.2015.09.025 |

| [9] |

Zhang J, Hu J, Zhang W, et al. Efficient and economical recovery of lithium, cobalt, nickel, manganese from cathode scrap of spent lithium-ion batteries[J]. Journal of Cleaner Production, 2018, 204: 437-446. DOI:10.1016/j.jclepro.2018.09.033 |

| [10] |

Liu P, Xiao L, Tang Y, et al. Study on the reduction roasting of spent LiNixCoyMnzO2 lithium-ion battery cathode materials[J]. Journal of Thermal Analysis and Calorimetry, 2019, 136(3): 1323-1332. DOI:10.1007/s10973-018-7732-7 |

| [11] |

Zhang Y, Wang W, Fang Q, et al. Improved recovery of valuable metals from spent lithium-ion batteries by efficient reduction roasting and facile acid leaching[J]. Waste Management, 2020, 102: 847-855. DOI:10.1016/j.wasman.2019.11.045 |

| [12] |

Suopajärvi H, Kemppainen A, Haapakangas J, et al. Extensive review of the opportunities to use biomass-based fuels in iron and steelmaking processes[J]. Journal of Cleaner Production, 2017, 148: 709-734. DOI:10.1016/j.jclepro.2017.02.029 |

| [13] |

Yuan P, Shen B, Duan D, et al. Study on the formation of direct reduced iron by using biomass as reductants of carbon containing pellets in RHF process[J]. Energy, 2017, 141: 472-482. DOI:10.1016/j.energy.2017.09.058 |

| [14] |

韩晓峰, 李文涛, 高丽娟, 等. 钾盐催化核桃壳热解特性的研究[J]. 可再生能源, 2021, 39(3): 300-306. Han Xiaofeng, Li Wentao, Gao Lijuan, et al. Study on catalytic pyrolysis characteristics of walnut shell with potassium salts[J]. Renewable Energy Resources, 2021, 39(3): 300-306. DOI:10.3969/j.issn.1671-5292.2021.03.003 (in Chinese) |

| [15] |

曲雯雯, 夏洪应, 彭金辉, 等. 核桃壳热解特性及动力学分析[J]. 农业工程学报, 2009, 25(2): 194-198. Qu Wenwen, Xia Hongying, Peng Jinhui, et al. Pyrolysis characteristics and kinetic analysis of walnut shell[J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(2): 194-198. (in Chinese) |

| [16] |

Yu D, Hui H, Ding G, et al. Enhancement of aromatics production from catalytic co-pyrolysis of walnut shell and LDPE via a two-step approach[J]. Journal of Analytical and Applied Pyrolysis, 2021. DOI:10.1016/j.jaap.2021.105216 |

| [17] |

陈静升, 郑化安, 张生军, 等. 核桃壳催化热解特性及动力学实验研究[J]. 应用化工, 2014, 43(12): 2229-2233. Chen Jingsheng, Zheng Huaan, Zhang Shengjun, et al. Study on catalysis pyrolysis characteristics and kinetic of walnut shell[J]. Applied Chemical Industry, 2014, 43(12): 2229-2233. (in Chinese) |

| [18] |

Yao Y, Gao B, Inyang M, et al. Biochar derived from anaerobically digested sugar beet tailings: Characterization and phosphate removal potential[J]. Bioresource Technology, 2011, 102(10): 6273-6278. DOI:10.1016/j.biortech.2011.03.006 |

| [19] |

Huang Z, Zhu J, Qiu R, et al. A cleaner and energy-saving technology of vacuum step-by-step reduction for recovering cobalt and nickel from spent lithium-ion batteries[J]. Journal of Cleaner Production, 2019, 229: 1148-1157. DOI:10.1016/j.jclepro.2019.05.049 |

| [20] |

郝涛, 张英杰, 董鹏, 等. 废旧三元动力锂离子电池正极材料回收的研究进展[J]. 硅酸盐通报, 2018, 37(8): 2450-2456. Hao Tao, Zhang Yingjie, Dong Peng, et al. Review on recycling cathode materials of spent ternary power lithium-ion batteries[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(8): 2450-2456. (in Chinese) |

| [21] |

张笑菲, 王博, 居天华, 等. 还原剂对含碳球团预还原过程尾气成分的影响[J]. 烧结球团, 2020, 45(6): 5-9. Zhang Xiaofei, Wang Bo, Ju Tianhua, et al. Influence of reducing agent to tail gas composition during the pre-reduction process of carbon-containing pellets[J]. Sintering and Pelletizing, 2020, 45(6): 5-9. (in Chinese) |

| [22] |

贺若凡, 韩振朋, 周廷波, 等. 秸秆型生物质还原剂用于赤铁矿磁化焙烧的试验研究[J]. 矿产保护与利用, 2021, 41(1): 107-112. He Ruofan, Han Zhenpeng, Zhou Tingbo, et al. Research on process and mechanism of magnetization roasting by straw biomass for hematite[J]. Conservation and Utilization of Mineral Resources, 2021, 41(1): 107-112. (in Chinese) |

2021, Vol. 38

2021, Vol. 38