近年来,随着冶金、化工等企业排放污水的增加,出现了越来越多新型水处理方式,污水处理技术得到极大发展。工业废水中大多含酸、含碱,且含有镉、汞和铅等对人体和环境有害的重金属物质,因此未达标污水的排放在破坏生态环境的同时还造成某些可回收资源的浪费,但传统的污水处理方式存在着设备费用高、能耗高、操作过程繁琐等缺点。膜蒸馏技术(MD)是一种热驱动的分离(微滤)过程,只有蒸汽分子能够通过多孔疏水膜[1]。由于膜分离设备简单,操作方便,集成性高,可在常压下进行[2],膜蒸馏技术被广泛应用于工业废水的分离研究中,但膜蒸馏渗透通量较低以及膜组件的成本较高,这成为膜蒸馏工业化的一大阻碍。因此,如何强化膜蒸馏传质过程,提高渗透通量和制备超强疏水膜被国内外学者广泛研究。本论文拟对膜蒸馏技术在工业废水处理方面的进展进行总结。

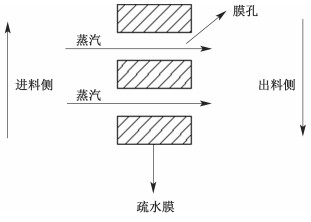

1 膜蒸馏技术简介膜蒸馏原理如图 1所示,在膜组件内,进料侧与出料侧中间设置分离膜,渗透侧和渗余侧温度不同,从而造成膜两侧的蒸汽压差并以此为传质推动力使易挥发组分通过膜孔从高温侧向低温侧扩散。膜蒸馏的原理决定了膜分离过程的2个必要条件:1)膜蒸馏过程所用的分离膜必须是疏水性微孔膜以防止料液主体通过膜孔扩散。目前常用的疏水膜材料有聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)和聚丙烯(PP)等有机材料,以及一些改性的无机陶瓷膜如氧化锆、氧化钛等。其中PTFE被认为是目前膜蒸馏用膜最好的材料,它不仅耐酸耐碱耐高盐,并且它与水的接触角一般在108~115°之间,因此疏水性性极强。2)渗透侧与渗余侧的温度必须不同,否则无法提供传质所需的推动力[3]。

|

| 图 1 膜蒸馏原理图 Fig.1 Schematic diagram of membrane distillation |

| |

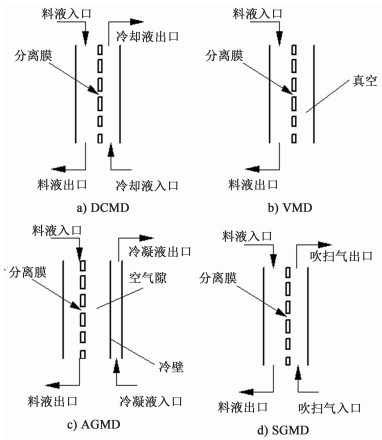

根据对透过侧蒸汽冷凝方式的不同,如图 2所示,膜蒸馏方式可分为直接接触式膜蒸馏(DCMD)、真空式膜蒸馏(VMD)、气隙式膜蒸馏(AGMD)和吹扫式膜蒸馏(SGMD)。其中,DCMD是最简单的膜蒸馏工艺,但热效率较低,蒸汽直接与冷凝水在透过侧接触而冷凝。AGMD是在膜组件的冷凝侧加装冷凝板,膜和冷凝板之间存在一段空气,蒸汽在冷凝板上冷凝,该法减小了热损失但传质阻力大。SGMD因其投资设备高、电能消耗高等因素可供查阅的资料较少,SGMD通过在透过侧增加载气装置的方式将蒸汽分子带出膜组件,使蒸汽在组件外冷凝。VMD则是利用真空装置将透过膜孔的蒸汽抽出膜组件,并在组件外设置冷凝装置。AGMD与VMD通过外加设备可获得更大的传质推动力,且传质阻力与热损失较小。

|

| 图 2 不同方式膜蒸馏示意图 Fig.2 Schematic diagram of different modes of membrane distillation |

| |

根据进料侧对流体流动的强化方式的不同,膜蒸馏方式又可分鼓气膜蒸馏、透气膜蒸馏[4]和曝气膜蒸馏[5]等。以上3种膜蒸馏方式都是通过压缩空气对进料侧进行鼓气强化,而透气膜蒸馏过程中通入的压缩空气可直接进入渗透侧,将蒸汽分子吹出膜组件;曝气膜蒸馏则是利用微泡曝气增加蒸发面积,同时吹扫气还可直接吹出液体表面的蒸汽,从而增加传质通量。

2 膜蒸馏技术应用现状常用的膜蒸馏技术有膜蒸馏-膜结晶耦合技术(MDC)、热泵-膜蒸馏耦合技术[6]、多能源耦合驱动膜蒸馏技术[7]以及多效膜蒸馏技术等。膜蒸馏集成过程极大提高了水处理过程的分离效率和能量利用率。目前,MD主要应用于工业废水的处理、高纯水的制备、海水或苦咸水的淡化、共沸混合物的分离以及热敏性物质的回收和处理等方面。尤其在对工业废水的处理方面,MD分离效果好、集成性高、操作容易。利用MD分离含易挥发组分的废水,如含有易挥发有机物、盐酸、氟硅酸、氨气等,其渗透侧多为含较高浓度易挥发组分的溶液;分离不含易挥发组分的废水如高盐废水、低放废水、某些重金属废水等,通常只有水分子能透过膜孔,其渗透侧物质只有溶剂水(理论上非挥发性物质的截留率可达到100%)。根据目标产物在渗透侧还是渗余侧来调节料液的pH值、组分的浓度和流速等参数,因此MD处理工业废水的过程研究可获得废水回收利用的最适宜的操作条件。

2.1 废水中挥发性溶质的回收工业废水中含有的易挥发组分一般可分为易挥发有机物如丙烯腈、苯酚等与挥发性无机物如盐酸、氟硅酸和氨气等。将工业废水中挥发性物质进行回收不仅保护环境,而且可以实现资源回收,带来经济效益。这类废水不同于其他废水之处在于易挥发的溶质比溶剂更容易通过膜孔扩散,因此,当易挥发组分为目标产物时,增大料液中易挥发组分的组成可有效增大渗透侧中此组分的浓度,以此达到回收的目的。

2.1.1 有机废水中易挥发组分的回收传统处理有机废水的方法有萃取法[8]、吸附法[9]和超声波降解法[10]等,对有机废水的处理均能达到较理想的效果且投资小。但这些方法几乎都需要对脱除液进行处理,容易造成二次污染。膜蒸馏技术可解决多环芳烃等有机物质在传统处理过程中存在的高能耗与繁琐性等缺点。MD对含腈、含酚和含醇等含易挥发有机物质的废水都能实现有效的分离浓缩和回收。

Ji等[11]用疏水性PTFE膜和PVDF膜处理纺织废水中的苯酚、苯胺、磺胺酸等,结果表明,PTFE对废水的处理性能始终高于PVDF膜,提高进料温度和加快错流速度都能提高膜通量。此外,在相同条件下,苯酚和苯胺由于沸点相对较低,其截留率低于磺胺酸(截留率大于99%)。张凤君等[12]采用聚偏氟乙烯中空纤维膜对含酚废水进行MD实验研究,其结果表明,MD可将浓度为5 000 μg ·mL-1的苯酚料液处理至50 μg ·mL-1以下,在渗透侧苯酚的收率可达到90%以上,膜通量受pH值影响较大且与浓度成正比。Gryta等[13]采用纳滤法结合真空膜蒸馏法对主要含1, 3-丙二醇、乙醇和羧酸的有机溶液进行浓缩,上述有机混合液可被浓缩至5倍以上。

2.1.2 无机废水中易挥发组分的回收氨气、盐酸等作为常见的挥发性工业原料,是化工、冶金过程产出废水中的常见物质。工业上的处理方法大多使用中和法,操作简单且除杂效果显著,但其在造成资源浪费的同时还容易引入其他杂质。利用MD处理含易挥发组分的无机废水,料液的进口温度、pH值以及进口浓度对膜通量有着显著影响。

段明星等[14]进行了MD与MA(膜吸收)过程以及上述2种方法集成工艺的脱氨实验,在分离膜可承受的范围内,料液pH值、进口温度与脱氨效率呈正相关。其中VMD和MA对料液中氨氮化合物的脱除率分别达85%和99%以上,集成工艺可去除料液中99.96%以上的氨。虽然MA过程的脱氨效率比VMD更高,但MA过程产生的吸收废液还需要进一步处理。

Madhumala[15]采用MD技术从氯碱工业废水中回收盐酸,以2 m3 ·h-1的速率进料可在渗透侧回收32%~33%的含水HCl。当原料液中HCl浓度大于30%时有利于HCl的渗透,此时酸通量显著上升。此外,进料温度由298 K升至333 K,渗透通量由0.9 kg ·(m2 ·h)-1上升至4.4 kg ·(m2 ·h)-1,提高进料温度可增大HCl与其他组分的相对挥发度,从而在不影响分离性能的情况下产生更高的通量。

废水中盐类离子(盐析剂)的增加会导致易挥发组分截留率的降低。Tomaszewska等[16]研究了MD、MD与OMD(渗透膜蒸馏)耦合浓缩氟硅酸(H2SiF6)的过程,发现随着料液中磷酸含量的增大,渗透侧H2SiF6的浓度也会增加,当原料酸浓度高于20%时,MD对H2SiF6的截留率较低。在相同条件下,耦合过程相较于单独MD处理过程具有更大的渗透通量,当温度为333 K时,进料为质量分数为2%的酸,其体积渗透通量从268.8 L ·(m2 ·d)-1增加到302.4 L ·(m2 ·d)-1,但在OMD过程中,由于渗透侧的流动相是高浓度饱和盐水,挥发性氟化合物通过膜与NaCl反应生成Na2SiF6会在膜面结晶,造成膜污染,所以OMD不适用于浓缩含有易与盐类离子生成沉淀的物质的料液。

2.2 不含挥发性溶质废水的处理 2.2.1 无机酸性废水的处理无机酸性废水的主要来源有炼矿烟气、钛白工艺、稀土冶金过程、磷石膏硫酸萃取过程等,这类混酸废水中硫酸、硝酸、磷酸含量较高,且大多含有易结垢离子和重金属离子,对人体的危害较大。

MD过程的分离机理是基于液体混合物的汽液平衡,故对于含非挥发性化合物的水溶液,渗透液中的溶质分离程度非常高。Tomaszewska等[17]利用DCMD浓缩磷石膏制备磷灰石产生的硫酸废水,原料酸质量分数从16%增加到44%,酸的截留系数均接近100%,还可进一步从浓缩液的沉淀物中回收镧系化合物。王鹤等[18]在对炼矿烟气酸性废水(含大量硫酸根离子与氯离子)的分离研究中发现,使用MDC处理经过预处理后的料液,其中硫酸钙和氯化钙等物质的截留率均接近100%。运行18 h后,浓缩液开始出现结晶,且结晶效果较好。

文献表明,非挥发性组分的进口浓度对截留率的影响不大,Tomaszewska[19]考察了磷酸、硝酸和硫酸等非挥发性酸的MD过程,发现在非挥发性溶质溶液的分子动力学过程中,只有水蒸气通过膜孔传递,渗透液中酸的含量与进料中的酸浓度无关。

酸性废水中的杂质金属离子(特别是铁离子和亚铁离子)是导致膜润湿程度剧增的主要原因。周根康等[20]通过MDC过程回收钛白废酸中的硫酸,其渗透侧硫酸浓度不足60%,通过扩散渗析法去除废酸中易结晶的硫酸亚铁后,再进行二次膜蒸馏浓缩实验可将钛白废酸中的硫酸浓缩到65%。

2.2.2 含高盐组分废水的回收碱渣废水、焦化废水中含大量的无机盐离子,同时含有少量的有机物质。高盐废水的排放量大、对环境破坏性强而且处理过程十分复杂。这类废水的传统处理方式存在着浓缩过程能耗高、回收处理复杂、盐类晶型调控困难等缺点。

Alkhudhiri[21]采用4种不同高浓度盐(NaCl、MgCl2、Na2CO3和Na2SO4)在气隙膜中进行实验研究。分析了料液浓度对渗透通量的影响,随着盐溶液浓度的增加,水蒸气的分压下降,渗透通量下降,在相同条件下,Na2CO3的截留率相对其他盐要低。刘东等[22]采用PVDF中空纤维膜组件通过MDC过程处理碱渣废水,该碱渣废水中的杂质主要由质量分数为5%左右的硫酸钠等无机盐类以及酚类、油脂等有机物质组成。该工艺采用连续进料方式处理废水,使渗透侧纯水的稳定通量达9.0 kg ·(m2 ·h)-1,硫酸钠晶体盐也可被连续采出,实现了废水的零排放。

岳崇峰[23]同样通过MDC工艺处理焦化厂脱硫过程产生的高盐废水,该工艺对脱硫液中硫氰酸铵、硫代硫酸铵等物质的截留率达99% 以上。李文等[24]对经过反渗透(RO)处理后的焦化废水进行浓缩减量处理,产水通量约2.0 kg ·(m2 ·h)-1,说明膜蒸馏技术还可对RO废水进一步浓缩。

MD处理高盐废水可以取得较好的效果,特别是MDC过程,可以更好地调控盐类结晶过程,从而达到回收的目的。

2.2.3 含油废水的处理含油废水在许多行业的产生是无法避免的,尤其是在油气开采与机械加工。含油废水中污染物主要有脂肪酸类有机物、盐类物质、放射性物质等,对于含油废水的处理,采用MD操作简单,出水质量较高,易于实施。

由于MD处理含油废水的性能较差,为探究含油废水中组分相互作用的影响,Han[25]通过系统研究含油废水中关键组分[油、十二烷基苯磺酸钠(SDS)和盐]对膜蒸馏过程的影响,结果表明,3种组分单独存在均不会使渗透通量明显下降,但NaCl和SDS同时存在会严重影响膜的性能,在使用MD之前,需要对含油废水进行预处理,除去或稀释含油废水中的NaCl或SDS。

Gryta等[26]对含油废水的分离过程中发现,当进料温度为353 K,进料中油类物质的质量分数为0.1时,渗透通量为118.2 L ·(m2 ·d)-1。随着料液中油浓度的增加,渗透通量显著降低。此外,当料液中的油类物质的含量高于0.2%时,在渗透液中同样可检测到油类物质,说明其截留率下降。针对这种情况,由于乳液并未对所用膜的传输特性的变化产生实质性影响,所以废水在进料之前可先对含油废水进行破乳,以此减小油类物质对膜的损伤。

2.2.4 放射性废水的处理放射性废水的来源主要有核动力反应堆、生产放射性同位素及其医疗用途的核工业、核武器工业、铀浓缩厂等[27]。传统处理方法如沉淀、吸附、离子交换等无法一步去除所有污染物,不仅操作成本高,还会产生二次液体或固体废物。MD同样在处理低浓度放射性废水方面展现出良好的应用前景。

MD对放射性废水中的核素以及其他物质同样具有超高的截留率。Chen等[28]通过陶瓷纳滤-膜蒸馏复合膜法回收模拟放射性废水中的硼酸,在整个富集过程中,渗透通量保持在20 L ·(m2 ·d)-1以上,硼酸的截留率也保持在较高水平。Wen等[29]同样发现,DCMD对含硼物质的截留率高达99.97%,其中硫酸钙在膜表面的沉积对含硼物质的截留率影响较大但对核素的截留率没有影响。

在VMD处理放射性废水过程中可能存在压力积聚效应,这种影响对渗透通量有负面影响。Jia等[30]发现随着渗透真空度的增加,这种影响更加明显。操作因素对渗透通量的影响顺序为:渗透真空>进料温度>进料速度。目前DCMD方式在低放废水的处理方面运用的较多, 且有较好的分离效果。Hayet[31]研究通过DCMD处理含钴、铯和锶放射性物质的废水过程,其中放射性物质可得到较大程度的去除。这表明DCMD技术为放射性废液的处理提供了一条新的途径。

3 膜蒸馏处理废水过程强化产水通量低成为膜蒸馏技术难以实现工业化的一个重要原因。所以十分有必要对膜蒸馏传质过程进行强化,影响膜蒸馏传质过程的因素主要有操作条件、膜材料的性质、膜组件的结构以及膜蒸馏方式等。根据膜蒸馏传质过程分析,强化传质可从进料、出料以及跨膜3个方面进行。改变进料侧的操作条件主要对热料液-膜界面传质过程进行强化,通过增加流体的湍流程度来降低浓度极化并以此增加传质推动力。出料侧的传质强化则主要集中在优化气隙侧工艺膜组件和改变渗透侧真空度。同时跨膜过程中分离膜的孔径、孔隙率以及厚度等参数与膜材料也对传质起到了至关重要的作用[28]。

3.1 进料侧的过程强化进料侧的强化方式主要有改变进料侧的操作条件与料液的扰动方式。然而进料操作条件的改变并不会显著地提高传质通量,膜蒸馏过程常用在进料侧加装折流挡板、对流体进行超声处理等方式以及使用纳米流体和两相流技术来增加流体的湍流程度。

樊华等[32]利用超声强化传质过程,构建了超声场强化膜蒸馏耦合工艺,使聚四氟乙烯的膜通量提高到了30%以上。Zhang等[33]利用纳米流体强化太阳能驱动膜蒸馏过程,通量由0.47 kg ·(m2 ·h)-1增加到0.74 kg ·(m2 ·h)-1,能量利用率由32.1%提高到50.5%。李花等[34]利用SGMD进行氯化钠溶液气液两相流强化实验, 当氮气的流量对应为团状流,此时强化传质效果最好。Chen等[35]利用鼓泡强化膜蒸馏过程发现平均气泡尺寸小、粒径分布窄的气泡不仅有利于获得均匀的流动分布,而且可以有效地提高表面剪切速率。上述方法通过外加设备增加进料侧流体扰动,加大流体湍流程度,强化膜的传质过程,是提高渗透通量行之有效的途径。

3.2 出料侧的过程强化出料侧的强化过程一般为优化渗透侧膜组件结构,增大气隙侧冷凝壁的接触面积,以此来减小传质阻力。李伟等[36]发现冷凝面积的大小对膜蒸馏系统的膜通量有显著的影响,较小的冷凝面积的改变对膜通量的影响比较大。当冷凝面积与膜有效工作面积比值分别为1.00∶1.48和1.00∶1.24时,冷凝表面积的相对增幅分别为19.10%和42.70%。Bahar等[37]在气隙侧采用带有多个凹槽的铝制冷凝板来增大冷凝面积,将透过水通量提高了一半。宋金柱等[38]将中空纤维膜置于铜制套管中且中间有气隙,蒸汽直接在套管壁冷凝,极大地提高了膜通量和热效率。同样,Aryapratama[39]也设计了多冷却通道中空纤维气隙式膜蒸馏组件,这些冷却通道包括外部和内部通道,它们由多个通道连接器连接,气隙式膜蒸馏组件的冷壁同样采用中空不锈钢管,极大地增加了冷凝面积,该组件的渗透通量和热效率分别达到12.5 kg ·(m2 ·h)-1和81.7%,高于以往大多数采用聚合物纤维作为冷却通道的研究。上述膜组件的结构优化均为在渗透侧通过增加气-固接触面积,虽然能够在一定程度上提高膜通量,但气隙侧的构造较复杂,成本较高。

3.3 跨膜过程的强化膜蒸馏传质阻力一般认为主要存在于跨膜传质过程,跨膜传质过程的影响因素有很多:膜的曲折因子、孔径、孔隙率和膜厚度等以及膜材料的选择。

一方面,孔的曲折因子越小,蒸汽越容易通过膜孔扩散。同时孔径与孔隙率的增加、膜厚度的减少均可以增加膜的渗透通量,Alkhudhiri等[21]证实了在对含高盐组分的研究中采用孔径较大的分离膜可明显增加渗透通量,然而孔径与孔隙率过大、膜厚度过小又很容易造成膜的支撑性能差且易破损,通过查阅文献可知,膜蒸馏用膜孔隙率选择一般为55%~77%,孔径的选择为0.1~1.0 μm,膜的厚径比在0.25~0.60较好[40]。这样既保证膜的传质通量,又不至于使膜的机械性能过低。

另一方面,分离膜在长期的运行过程中容易出现亲水化,故对膜表面进行疏水改性就显得尤为重要,Guo等[41]利用静电纺丝技术结合化学气相沉积法制备聚酰胺纤维表面氟化膜,其对盐类离子的截留率超过99.98%,其渗透通量最高可达11 kg ·(m2 ·h)-1,进一步证明了亲水材料经表面改性后,也可以变为通量很高的疏水性膜蒸馏用膜。随着研究过程的不断深入,越来越多膜材料改性技术得到发展。通过疏水改性后的膜材料可以获得更好的分离性能。

4 结语综上所述,可以看出膜蒸馏技术具有低能耗、装置集成性高,产水纯度高等优点,是一项极具应用前景的废水分离技术。近些年,该技术在工业余热、废热的应用,膜的改性,膜组件的优化方面也有了大量的研究并取得了突破性的成绩。

1) 对膜过程进行节能减耗。由于许多工业废水具有低温余热,同时膜蒸馏具有热源驱动特性,相对于许多传统成熟的净水技术,膜蒸馏技术可以更好地利用这一部分热量。多效膜蒸馏与采用热泵单元的膜蒸馏等技术的出现可实现能量的循环利用,此外廉价能源如太阳能[42]和地热[43]作为膜蒸馏热源均可减少膜过程的能耗。综合利用新型能源,尽可能回收汽化潜热, 提高能量利用率,使膜蒸馏技术在处理工业废水方面更具有竞争力。

2) 对膜材料进行疏水改性,制备高通量、不易污染的分离膜。石墨烯由于其对各种组分具有优异的选择透过性而为膜材料的选择提供了新的方向[44]。生物膜对水分子有较高的选择透过性而在膜蒸馏用膜方面呈现出潜在的应用价值;碳纳米管基膜具有较高的孔隙率和较强的疏水性,可极大提高膜的渗透通量,同样具有十分优良的应用前景[45]。研究具有高疏水性与高机械强度的膜材料是未来膜蒸馏材料发展的趋势。

3) 对膜组件进行优化。设计和优化膜组件以提高膜蒸馏过程的截留率和渗透通量,虽已有大量研究对膜组件结构进行研究,但大多结构复杂,在工业上的应用难以实现。设计结构简单、易于拆卸和清洗的膜组件是膜蒸馏技术未来发展的趋势。

膜蒸馏技术仍然存在着设备费用高、膜易污染且制膜成本高等问题,在今后的研究中仍有进一步改进和提高的余地。

| [1] |

Alkhudhiri A, Darwish N, Hilal N. Membrane distillation: A comprehensive review[J]. Desalination, 2012, 287: 2-18. DOI:10.1016/j.desal.2011.08.027 |

| [2] |

吴庸烈. 膜蒸馏技术及其应用进展[J]. 膜科学与技术, 2003, 23(4): 67-79, 92. Wu Yonglie. Advance of membrane distillation technology and the application[J]. Membrane Science and Technology, 2003, 23(4): 67-79, 92. DOI:10.3969/j.issn.1007-8924.2003.04.015 (in Chinese) |

| [3] |

王美莲, 朱学武, 成小翔, 等. 饮用水电化学和膜分离除氟技术发展与展望[J]. 给水排水, 2017, 43(11): 112-122. Wang Meilian, Zhu Xuewu, Cheng Xiaoxiang, et al. Development of defluoridation of drinking water by electro chemical and membrane process[J]. Water & Wastewater Engineering, 2017, 43(11): 112-122. DOI:10.3969/j.issn.1002-8471.2017.11.029 (in Chinese) |

| [4] |

赵恒, 武春瑞, 吴丹, 等. 鼓气减压膜蒸馏过程研究[J]. 水处理技术, 2009, 35(12): 34-37. Zhao Heng, Wu Chunrui, Wu Dan, et al. Study on air-blowing vacuum membrane distillation[J]. Technology of Water Treatment, 2009, 35(12): 34-37. (in Chinese) |

| [5] |

吕晓龙. 一种压气膜蒸馏装置与方法: CN, 101564649 [P]. 2009-10-28 Lü Xiaolong. A pressurized membrane distillation device and method: CN, 101564649 [P]. 2009-10-28 (in Chinese) |

| [6] |

尹龙升, 谢继红, 金程, 等. 热泵膜蒸馏装置的动态特性分析[J]. 化工装备技术, 2019, 40(4): 6-9. Yin Longsheng, Xie Jihong, Jin Cheng, et al. Dynamic characteristics analysis of heat pump membrane distillation device[J]. Chemical Equipment Technology, 2019, 40(4): 6-9. (in Chinese) |

| [7] |

Zhao Q, Zhang H, Hu Z, et al. A solar driven hybrid photovoltaic module/direct contact membrane distillation system for electricity generation and water desalination[J]. Energy Conversion and Management, 2020. DOI:10.1016/j.enconman.2020.113146 |

| [8] |

Muthuraman G, Teng T, Leh C P, et al. Extraction and recovery of methylene blue from industrial wastewater using benzoic acid as an extractant[J]. Journal of Hazardous Materials, 2009, 163(1): 363-369. DOI:10.1016/j.jhazmat.2008.06.122 |

| [9] |

Rosenblum J S, Sitterley K A, Thurman E M, et al. Hydraulic fracturing wastewater treatment by coagulation-adsorption for removal of organic compounds and turbidity[J]. Journal of Environmental Chemical Engineering, 2016, 4(2): 1978-1984. DOI:10.1016/j.jece.2016.03.013 |

| [10] |

Li J. Ultrasonic cleaning of nylon microfiltration membranes fouled by Kraft paper mill effluent[J]. Journal of Membrane Science, 2002, 205(1/2): 247-257. |

| [11] |

Ji M, Xia Q, Chen H, et al. Treatment of typical organic pollutants in textile wastewater by direct contact membrane distillation[J]. Environmental Processes, 2018, 5(S1): 77-85. DOI:10.1007/s40710-018-0292-9 |

| [12] |

张凤君, 林学钰, 刘虹, 等. 苯酚的膜蒸馏及结晶回收处理研究[J]. 水处理技术, 2002(3): 137-139. Zhang Fengjun, Lin Xueyu, Liu Hong, et al. Study on membrane distillation and crystallization recovery of phenol[J]. Water Treatment Technology, 2002(3): 137-139. DOI:10.3969/j.issn.1000-3770.2002.03.004 (in Chinese) |

| [13] |

Gryta M, Waszak M. Application of vacuum membrane distillation for concentration of organic solutions‡[J]. Chemical Papers, 2016. DOI:10.1515/chempap-2016-0002 |

| [14] |

段明星, 徐效清. 氨氮废水的处理技术及其研究进展[J]. 环境与发展, 2015, 27(6): 68-70. Duan Mingxing, Xu Xiaoqing. Treatment technology and research progress of ammonia wastewater[J]. Environment and Development, 2015, 27(6): 68-70. (in Chinese) |

| [15] |

Madhumala M, Madhavi D, Sankarshana T, et al. Recovery of hydrochloric acid and glycerol from aqueous solutions in chloralkali and chemical process industries by membrane distillation technique[J]. Journal of the Taiwan Institute of Chemical Engineers, 2014, 45(4): 1249-1259. DOI:10.1016/j.jtice.2014.02.010 |

| [16] |

Tomaszewska M. Concentration and purification of fluosilicic acid by membrane distillation[J]. Industrial & Engineering Chemistry Research, 2000, 39(8): 3038-3041. |

| [17] |

Tomaszewska M. Concentration of the extraction fluid from sulfuric acid treatment of phosphogypsum by membrane distillation[J]. Journal of Membrane Science, 1993, 78(3): 277-282. DOI:10.1016/0376-7388(93)80007-K |

| [18] |

王鹤, 李滦宁, 张凤君, 等. 结晶膜蒸馏处理吸收炼矿烟气酸性废水的研究[J]. 吉林大学学报: 地球科学版, 2006, 36(S1): 144-146. Wang He, Li Luanning, Zhang Fengjun, et al. Research on treatment of acidic waste water of the flue gas absorbed by crystal membrane distillation[J]. Journal of Jilin University: Earth Science Edition, 2006, 36(S1): 144-146. (in Chinese) |

| [19] |

Tomaszewska M, Gryta M, Morawski A W. Study on the concentration of acids by membrane distillation[J]. Journal of Membrane Science, 1995, 102: 113-122. DOI:10.1016/0376-7388(94)00281-3 |

| [20] |

周康根, 张贵清, 李潜, 等. 膜法处理硫酸法钛白工艺中废酸的研究[J]. 钛工业进展, 2001, 18(5): 30-36. Zhou Kanggen, Zhang Guiqing, Li Qian, et al. Study on membrane treatment of waste acid from sulfuric acid titanium dioxide process[J]. Titanium Industry Progress, 2001, 18(5): 30-36. DOI:10.3969/j.issn.1009-9964.2001.05.010 (in Chinese) |

| [21] |

Alkhudhiri A, Darwish N, Hilal N. Treatment of high salinity solutions: Application of air gap membrane distillation[J]. Desalination, 2012, 287: 55-60. DOI:10.1016/j.desal.2011.08.056 |

| [22] |

刘冬, 丁忠伟, 刘丽英. 膜蒸馏耦合结晶技术处理碱渣废水[J]. 北京化工大学学报: 自然科学版, 2014, 41(4): 89-93. Liu Dong, Ding Zhongwei, Liu Liying. The treatment of alkaline wastewater by membrane distillation coupled crystallization technology[J]. Journal of Beijing University of Chemical Technology, 2014, 41(4): 89-93. (in Chinese) |

| [23] |

岳崇峰. 减压膜蒸馏浓缩处理脱硫液的试验研究[D]. 重庆: 重庆大学, 2009 Yue Chongfeng. Experimental study on concentration of desulfurization solution by vacuum membrane distillation [D]. Chongqing: Chongqing University, 2009 |

| [24] |

李文. 利用膜蒸馏技术处理焦化废水实验研究[J]. 广州化工, 2018, 46(19): 81-82, 85. Li Wen. Experimental study on coking wastewater treatment by membrane distillation[J]. Guangzhou Chemical Engineering, 2018, 46(19): 81-82, 85. (in Chinese) |

| [25] |

Han L, Tan Y, Netke T, et al. Understanding oily wastewater treatment via membrane distillation[J]. Journal of Membrane Science, 2017, 539: 284-294. DOI:10.1016/j.memsci.2017.06.012 |

| [26] |

Gryta M, Karakulski K. The application of membrane distillation for the concentration of oil-water emulsions[J]. Desalination, 1999, 121(1): 23-29. DOI:10.1016/S0011-9164(99)00004-1 |

| [27] |

Khayet M. Treatment of radioactive wastewater solutions by direct contact membrane distillation using surface modified membranes[J]. Desalination, 2013, 321: 60-66. DOI:10.1016/j.desal.2013.02.023 |

| [28] |

Chen X, Chen T, Li J, et al. Ceramic nanofiltration and membrane distillation hybrid membrane processes for the purification and recycling of boric acid from simulative radioactive waste water[J]. Journal of Membrane Science, 2019, 579: 294-301. DOI:10.1016/j.memsci.2019.02.044 |

| [29] |

Wen X, Li F, Zhao X. Removal of nuclides and boron from highly saline radioactive wastewater by direct contact membrane distillation[J]. Desalination, 2016, 394: 101-107. DOI:10.1016/j.desal.2016.05.001 |

| [30] |

Jia F, Yin Y, Wang J. Removal of cobalt ions from simulated radioactive wastewater by vacuum membrane distillation[J]. Progress in Nuclear Energy, 2018, 103: 20-27. DOI:10.1016/j.pnucene.2017.11.008 |

| [31] |

Khayet M. Treatment of radioactive wastewater solutions by direct contact membrane distillation using surface modified membranes[J]. Desalination, 2013, 321: 60-66. DOI:10.1016/j.desal.2013.02.023 |

| [32] |

樊华, 黄黉璟, 侯得印, 等. 超声场强化直接接触式膜蒸馏研究[J]. 水处理技术, 2014, 40(12): 86-90. Fan Hua, Huang Hongjing, Hou Deyin, et al. Research on ultrasonic enhanced direct contact membrane distillation[J]. Technology of Water Treatment, 2014, 40(12): 86-90. (in Chinese) |

| [33] |

Zhang Y, Liu L, Li K, et al. Enhancement of energy utilization using nanofluid in solar powered membrane distillation[J]. Chemosphere, 2018, 554-562. |

| [34] |

李花, 潘艳秋, 俞路, 等. 气液两相流强化气隙式膜蒸馏脱盐实验及CFD模拟[J]. 高校化学工程学报, 2019, 33(1): 55-62. Li Hua, Pan Yanqiu, Yu Lu, et al. Desalting experiment and CFD simulation of gas-liquid two-phase flow enhanced air gap membrane distillation[J]. Journal of Chemical Engineering of University, 2019, 33(1): 55-62. DOI:10.3969/j.issn.1003-9015.2019.01.007 (in Chinese) |

| [35] |

Chen G, Yang X, Lu Y, et al. Heat transfer intensification and scaling mitigation in bubbling-enhanced membrane distillation for brine concentration[J]. Journal of Membrane Science, 2014, 470: 60-69. DOI:10.1016/j.memsci.2014.07.017 |

| [36] |

李伟. 高通量管式膜蒸馏组件结构设计及污酸处理研究[D]. 北京: 北京有色金属研究总院, 2019 Li Wei. Structural design and waste acid treatment of high flux tubular membrane distillation module[D]. Beijing: Beijing General Institute of Nonferrous Metals, 2019 |

| [37] |

Bahar R, Hawlader M N A, Ariff T F M. Channeled Coolant Plate: A new method to enhance freshwater production from an air gap membrane distillation (AGMD) desalination unit[J]. Desalination, 2015, 359: 71-81. DOI:10.1016/j.desal.2014.12.031 |

| [38] |

宋金柱, 陈东, 谢继红, 等. 中空纤维束-套管型气隙式膜蒸馏组件研制与测试[J]. 化工装备技术, 2020, 41(2): 13-16. Song Jinzhu, Chen Dong, Xie Jihong, et al. Development and test of hollow fiber bundle-sleeve tube type air gap membrane distillation module[J]. Chemical Equipment Technology, 2020, 41(2): 13-16. (in Chinese) |

| [39] |

Aryapratama R, Koo H, Jeong S, et al. Performance evaluation of hollow fiber air gap membrane distillation module with multiple cooling channels[J]. Desalination, 2016, 385: 58-68. DOI:10.1016/j.desal.2016.01.005 |

| [40] |

Bhadra M, Roy S, Mitra S. A bilayered structure comprised of functionalized carbon nanotubes for desalination by membrane distillation[J]. ACS Applied Materials & Interfaces, 2016, 8(30): 19507-19513. |

| [41] |

Guo F, Servi A, Liu A, et al. Desalination by membrane distillation using electrospun polyamide fiber membranes with surface fluorination by chemical vapor deposition[J]. ACS Applied Materials & Interfaces, 2015, 7(15): 8225-8232. |

| [42] |

雷学俭, 陈东, 谢继红, 等. 光伏型太阳能热泵膜蒸馏装置及其性能分析[J]. 化工装备技术, 2019, 40(4): 26-29. Lei Xuejian, Chen Dong, Xie Jihong, et al. Analysis of photovoltaic solar assisted heat pump membrane distillation device and performance[J]. Chemical Equipment Technology, 2019, 40(4): 26-29. (in Chinese) |

| [43] |

Ma Q, Ahmadi A, Cabassud C. Optimization and design of a novel small-scale integrated vacuum membrane distillation-solar flat-plate collector module with heat recovery strategy through heat pumps[J]. Desalination, 2020. DOI:10.1016/j.desal.2019.114285 |

| [44] |

Tijing L D, Woo Y C, Shim W G, et al. Superhydrophobic nanofiber membrane containing carbon nanotubes for high-performance direct contact membrane distillation[J]. Journal of Membrane Science, 2016, 502: 158-170. DOI:10.1016/j.memsci.2015.12.014 |

| [45] |

Morales-Torres S, Silva T L S, Pastrana-Martínez L M, et al. Modification of the surface chemistry of single- and multi-walled carbon nanotubes by HNO3 and H2SO4 hydrothermal oxidation for application in direct contact membrane distillation[J]. Physical Chemistry Chemical Physics, 2014, 16(24): 12237-12250. DOI:10.1039/C4CP00615A |

2021, Vol. 38

2021, Vol. 38