聚乙烯(HDPE/LDPE/LLDPE)工艺技术已经为人们所熟知,主要包括溶液法、气相法、高压法和淤浆法[1],而根据反应器型式的不同,可以分为釜式法、环管法和流化床法[2]。我国的低压聚乙烯生产技术主要为气相法和淤浆法,而淤浆法工艺根据反应器型式的不同可以分为釜式反应器和环管反应器两种,反应采用高效催化剂,不必脱灰。对于釜式反应器,通过搅拌等方式使反应物料在反应器内混合均匀,以确保乙烯的溶解并参与反应,使聚合反应处于动力学控制状态。

釜式淤浆聚乙烯工艺是生产低压高密度度聚乙烯的重要方法,具有众多优点——反应压力比管式淤浆法工艺低,反应物料近似于全混流,聚合物产品相对分子质量分布宽、硬度和强度好;另外,与环管反应器相比,釜式反应釜因设备简单,相应投资也低一些。

从长期的工业实践看,乙烯淤浆搅拌釜聚合工艺仍然有其技术上的先进性,仅通过一种催化剂就可以分别生产出不同相对分子质量及其分布的几十种牌号树脂;而且从使用情况看,生产操作稳定,运行周期长。但由于反应体系为多相体系,搅拌釜反应器中的传递特性参数、反应效果以及聚合物产品性质均受到多相体系颗粒性质及其运动状态的影响,而颗粒的性质和状态又是随着反应不停变化,非常复杂。因此,对搅拌釜多相体系的流体力学行为研究极富有挑战性,特别是对搅拌釜反应器中泛点转速、临界悬浮转速、气含率和固含率等特性的研究不仅具有重要的理论意义,而且对于工业装置的操作优化、安全生产和产品开发也具有重要的实用价值。

有部分学者[3-6]在乙烯高效聚合的动力学和淤浆聚合反应器多相流传递特性方面做了不少研究,但对本研究涉及的搅拌釜长径比在1.0左右,安装有多层搅拌桨反应器特性的研究还比较少;同时,由于研究的范围和程度不同,加上多相搅拌体系本身的复杂性和检测手段的限制,得出的结果有一定差异,束缚了工业界多层桨搅拌釜反应器放大的设计和制造,限制了此类工艺的进步。因此有必要对乙烯淤浆聚合反应器进行深入而详细的研究。

借助运用计算流体力学软件CFX对搅拌釜内流场进行数值计算,可以增加设计的有效性,对实际流场的预测具有一定的借鉴意义。Lane等[7]对搅拌釜内的气液流动模拟进行改进,能够较好地描述流体速度和气液分散。Wang等[8]在改进的内外迭代法处理搅拌桨区、经验关联式处理气液流动的基础上,模拟单层六直叶涡轮桨的气液两相流动,得到两相流的流场和不同径向位置的气含率曲线。闫越飞等[9]也采用CFD-PBM耦合方法研究了液液两相在搅拌内的混合分散过程。

本研究借助CFX对目前现有10万t/a淤浆法HDPE工业装置的反应器进行流体力学研究,找到在目前搅拌体系下,反应器内的流场特点,为后续的工业放大提供依据。

1 计算流体力学模型 1.1 计算方程本研究借助商用CFD软件——CFX进行模拟计算。采用有限体积法,求解流体力学守恒方程。守恒方程的通用形式为:

| $ \frac{{\partial \left( {\rho U} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho U \otimes U} \right)\nabla p\nabla \tau {S_{\rm{M}}} $ | (1) |

对于流动问题,需要准确模拟湍流状态,而现有计算机能力以及对湍流的模型描述都没有发展充分,因此无法得到严格的数值解。通常求解归一化的半经验公式RANS(雷诺平均Navier-Stokes方程),如常用的标准k-ε方程。具体表达式为[10]:

| $ \frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{\partial }{{\partial {x_j}}}\left( {\rho {U_j}k} \right) = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _{\rm{t}}}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + {P_k} - \rho \varepsilon + {P_{kb}} $ | (2) |

| $ \frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \frac{\partial }{{\partial {x_j}}}\left( {\rho {U_j}\varepsilon } \right) = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _{\rm{t}}}}}{{{\sigma _\varepsilon }}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \frac{\varepsilon }{k}\left( {{C_{\varepsilon 1}}{P_k} - {C_{\varepsilon 2}}\rho \varepsilon + {C_{\varepsilon 1}}{P_{\varepsilon {\rm{b}}}}} \right) $ | (3) |

| $ {P_k} = {\mu _{\rm{t}}}\left[ {\frac{{\partial {U_i}}}{{\partial {x_j}}} + \frac{{\partial {U_j}}}{{\partial {x_i}}}} \right]\frac{{\partial {U_i}}}{{\partial {x_j}}} - \frac{2}{3}\frac{{\partial {U_k}}}{{\partial {x_k}}}\left[ {3{\mu _{\rm{t}}}\frac{{\partial {U_k}}}{{\partial {x_k}}} + \rho k} \right] $ | (4) |

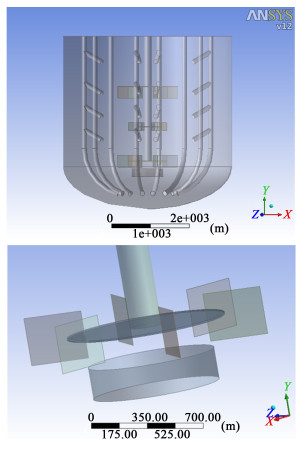

在10万t/a规模的反应器的基本尺寸为反应器直径4 350 mm,反应器溢流出料,液位高度4 100 mm,内有3层搅拌,反应器底部有8根通气管以通入反应气乙烯等,同时这8根通气管还起到搅拌器档管的作用,几何模型如图 1所示。整个反应釜在稳定工作时,忽略液面变化对流场的影响,故在建模时,仅选择反应釜溢流口以下的部分作为计算域。其中,下层搅拌桨叶下方的圆环厚度相对整体尺寸很小,因此可作为无厚度壁面处理,这样就避免了在叶片厚度方向需要加密网格的要求,而计算结果基本不受影响。

|

| 图 1 工业装置反应釜三维图 Fig.1 Industrial reactor model |

| |

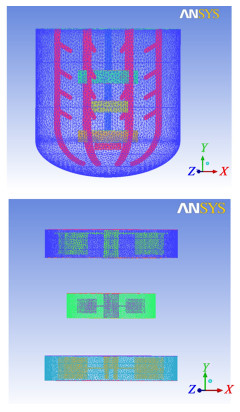

采用ICEM进行网格划分,对于反应釜内件部分做局部细化,结果如图 2所示。经网格独立性验证,取网格数量约350万,整体最大网格尺寸:20 mm,最小网格尺寸:0.6 mm。

|

| 图 2 反应釜网格划分 Fig.2 Grid of computational region |

| |

选择欧拉法模拟该反应釜内部流场,计算区域分为2部分:搅拌桨所在的旋转域,需要考虑转动;反应釜内其他区域为固定域,2者之间存在交界面。因此,模型设置时分别按照3个搅拌桨旋转域以及1个固定域进行。

计算流场时仅研究水为介质,湍流模型为k-ε。搅拌桨转速采用90 r/min,迭代步长为0.005 s。

边界条件:反应釜液位处设为液体自由进出口,旋转域与固定域的界面分别定义为交界面,其余均设置为壁面(Wall),如图 3所示。其中,气体入口在进行流场模拟时,作为壁面处理,此处仅为示意。

|

| 图 3 工业装置反应釜边界条件示意图 Fig.3 Boundary setting for the industrial reactor |

| |

流体区域的介质选择己烷溶液,连续相为己烷,采用k-ε湍流模型。在工作温度下,己烷混合物液相动力黏度为14.402 cP,密度679 kg/m3。

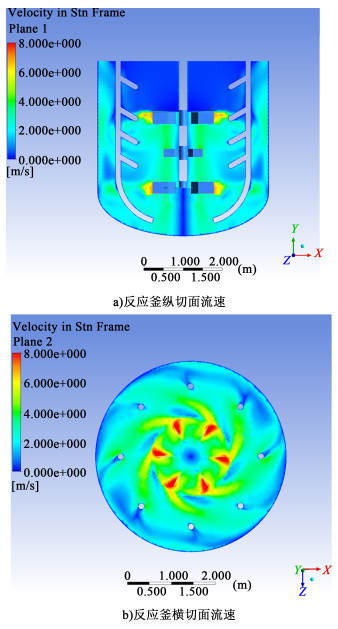

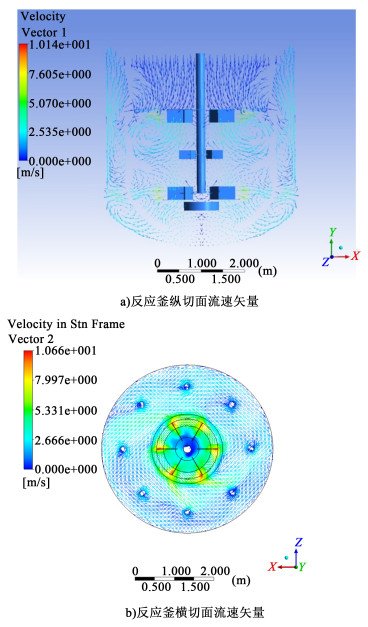

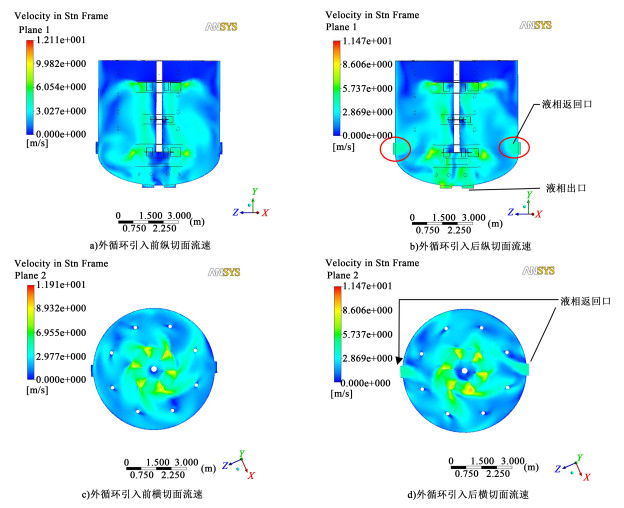

2 结果与分析 2.1 反应釜内速度大小和方向的分布考察计算残差,确定反应釜内流体形成相对稳定的流动的时间,大约为15~20 s,取计算20 s后的模拟结果,分别对反应釜纵切面以及在底层搅拌桨叶的平面对流场进行分析,具体的流场分布如图 4和图 5所示。

|

| 图 4 反应釜流速云图 Fig.4 Contour maps of reactor velocity inside the reactor |

| |

|

| 图 5 反应釜流速矢量图 Fig.5 Vector maps of reactor velocity inside the reactor |

| |

速度矢量图用来反映速度变化、局部流动情况等,用箭头颜色标识速度大小。图 4和图 5中,色调越接近红色,表示速度越大,为流动高速区;色调越接近蓝色,表示速度越小,为流动低速区。

该尺寸的反应釜为实际工业运行下的装置,操作弹性好且稳定。利用CFX软件对该反应釜的流场模拟也可看出,在90 r/min条件下,反应釜内流体速度分布均匀,从图 4a)和图 5a)中可发现,上下2层桨叶区的速度最大。桨叶排出的流体沿径向运动,碰到反应釜壁面后,分为向上和向下2股流体。中层桨叶排出的流体在壁面分开的2股流体分别与上、下层桨叶排出的流体相遇而流动回桨叶内侧,符合3层涡轮桨的流动特性。

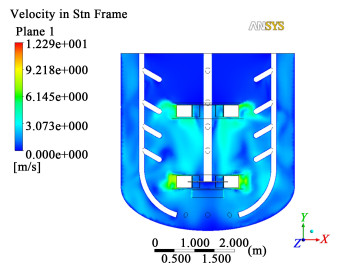

2.2 增加外循环后反应釜内流场分析工业用反应器可通过配置液相外循环撤热的方式提高反应釜撤热能力,进而扩大产能,这已经由实际生产证明[11]。生产过程中,反应釜底部抽出反应浆液,经泵加压,在反应釜上部循环回釜内,这一扰动对反应釜内流场影响是否严重,是否存在优化空间,是反应釜放大需要考虑的因素之一。本部分工作研究了增加外循环对目前反应釜的流场影响,主要是反应釜内速度大小和方向的分布情况。

先在无外循环的条件下,使反应釜内流体达到稳定状态,然后以此结果为初始值,模拟外循环对反应釜内流场的影响。新增液相出口:质量流率取工业操作值,在确定的出口管径下,出口流速5.31 m/s;液相入口:与液相出口流量相同。外循环引入前后流场的变化与对比,如图 6所示。

|

| 图 6 外循环对反应釜内流速分布的影响 Fig.6 Contour maps of reactor velocity inside the reactor with and without recycle |

| |

由上述结果可知,以工业装置外循环量设计条件为基础,外循环流量在一定流速(5.31 m/s)下,对反应釜内原流场无明显影响。由于原反应釜底存在死区,从釜底抽出反应液,死区减少,反而利于反应物料的混合。

由实际生产经验可知,即使经外循环降温,物料返回反应釜内对产品质量无明显影响,因为经过外循环前后的物料温度变化很小(按小于5 ℃设计,太大会影响产品质量)。这为反应釜放大后的外循环设计提供了很好的借鉴。

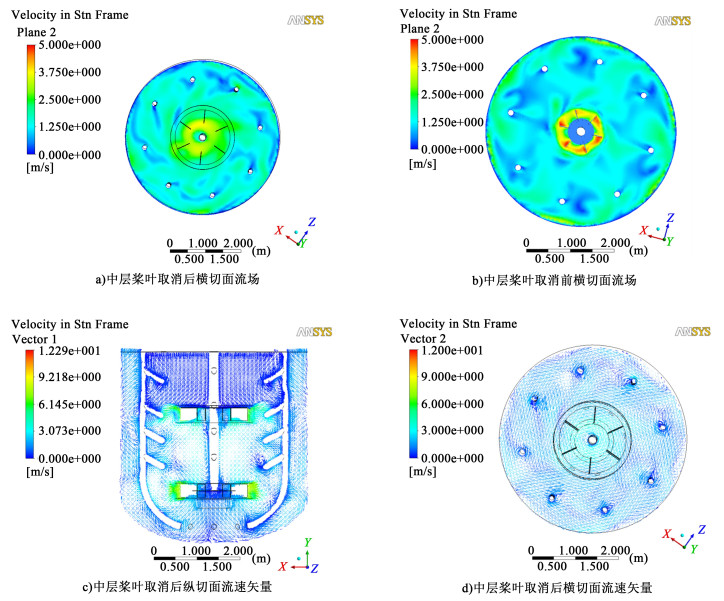

2.3 翅形挡管对流场的影响分析确定反应釜内流体形成相对稳定的流动的时间,大约为15~20 s,取计算20 s后的模拟结果,撤销挡管后具体的流场分布如图 7所示。

|

| 图 7 撤销挡管后的流场分布 Fig.7 Contour and vector maps of reactor velocity inside the reactor without baffle |

| |

考察反应釜在挡管处切面的速度场情况,与图 5相同切面对比可知,取消翅形挡管后,反应釜内流场在反应釜内整体无明显变化,但是在挡管附近无局部小漩涡,对流体的扰动作用减弱,不利于形成全混。

2.4 中层桨叶对流场的影响分析沿反应釜中心线做纵剖面,以及以反应釜中层桨叶处为横剖面,分别考察2个剖面的速度大小分布以及速度方向场。具体的流场分布,如图 8和9所示。

|

| 图 8 中层桨叶取消后纵切面速度 Fig.8 Contour map of reactor axial velocity inside the reactor without middle impeller |

| |

|

| 图 9 中层桨叶取消前后流速云图和流速矢量图对比 Fig.9 Contour and vector maps of reactor velocity inside the reactor with and without middle impeller |

| |

比较图 8和图 4,取消中层搅拌桨后,上下层桨叶之间轴向流动增强,而径向流动减弱,会使气泡在此段停留时间减短,且径向分布不足。另外,涡轮桨的桨盘在一定程度上可以阻止气泡上升,并同时将气泡打碎、分散。减少了该作用,也不利于气泡的分散。这是中间桨叶不能太小甚至取消的原因。而同时,如果中间桨叶太大,将会很大程度上抵消上层桨叶增加返混的作用,而造成气泡上升太快,停留时间减短。

3 结论对10万t/a淤浆法HDPE搅拌釜式反应器进行流体力学的模拟,得到了釜内流体的速度分布图和速度矢量图,考察了外循环、翅形挡管、中层桨叶等对液相混合的影响,结果表明:外循环进入反应釜时,对反应釜内流场影响较小,同时,减弱了反应釜底部流场死区,利于流体混合;翅形挡管利于形成局部小范围返混;设置中层桨叶可以强化反应釜内中间区域的混合作用。模拟结果为更大规模的淤浆反应器设计提供了依据。

符号说明:

Cε1—常数, 1.44;

Cε2—常数, 1.92;

σk—常数, 1.0;

σε—常数, 1.3;

t—时间, s;

μt—湍流黏度, kg/(m·s);

ρ—密度, kg/m3;

k—湍动能, m2/s2;

U—速度, m/s;

ε—湍流耗散率, m2/s2;

SM—动量源, (kg·s2)/m2;

Pk—湍流剪切, (kg·s3)/m。

| [1] |

《合成树脂及塑料技术全书》编委会. 合成树脂及塑料技术全书[M]. 北京: 中国石化出版社, 2006.

|

| [2] |

李玉芳. 世界聚乙烯生产工艺的开发[J]. 国外塑料, 2005, 23(1): 38-39. DOI:10.3969/j.issn.1002-5219.2005.01.004 |

| [3] |

包雨云, 高正明, 施力田. 多相流搅拌反应器研究进展[J]. 化工进展, 2005, 24(10): 1124-1130. Bao Yuyun, Gao Zhengming, Shi Litian. Recent research progress of multiphase stirred reactors[J]. Chemical Industry and Engineering Progress, 2005, 24(10): 1124-1130. DOI:10.3321/j.issn:1000-6613.2005.10.011 (in Chinese) |

| [4] |

张永芳, 郝惠娣, 高勇. 双层桨气液搅拌反应槽气液分散特性[J]. 化学反应工程与工艺, 2009, 25(2): 121-125. Zhang Yongfang, Hao Huidi, Gao Yong. Gas distribution performance in a gas-liquid stirred reactor with double-combined impellers[J]. Chemical Reaction Engineering and Technology, 2009, 25(2): 121-125. DOI:10.3969/j.issn.1001-7631.2009.02.005 (in Chinese) |

| [5] |

侯治中, 王凯. 搅拌槽内气-液体系的分散、传质和传热[J]. 合成橡胶工业, 1995, 18(2): 118-122. Hou Zhizhong, Wang Kai. Gas-Liquid dispersion, mass transfer and heat transfer in agitated vessels[J]. China Synthetic Rubber Industry, 1995, 18(2): 118-122. (in Chinese) |

| [6] |

Warmoeskerken M M C G, Smith J M. Flooding of disc turbines in gas-liquid dispersions:A new description of the phenomenon[J]. Chemical Engineering Science, 1985, 40(11): 2063-2071. DOI:10.1016/0009-2509(85)87023-8 |

| [7] |

Lane G L, Schwarz M P, Evans G M. Predicting gas-liquid flow in a mechanically stirred tank[J]. Applied Mathematical Modelling, 2002, 26(2): 223-235. DOI:10.1016/S0307-904X(01)00057-9 |

| [8] |

Wang Weijing, Mao Zaisha. Numerical simulation of gas-liquid flow in a stirred tank with a rushton impeller[J]. Chinese Journal of Chemical Engineering:English Edition, 2002, 10(4): 385-395. |

| [9] |

闫越飞, 王日杰, 杨晓霞. 不溶液-液分散在搅拌槽内的CFD模拟[J]. 化学工业与工程, 2018, 35(2): 70-79. Yan Yuefei, Wang Rijie, Yang Xiaoxia. CFD simulation of immiscible liquid-liquid dispersion in a stirred tank[J]. Chemical Industry and Engineering, 2018, 35(2): 70-79. (in Chinese) |

| [10] |

ANSYS Inc. ANSYS-CFX 14.5 User's Guide[R]. PA: ANSYS Inc., 2011

|

| [11] |

殷大斌, 包宗宏. 淤浆法HDPE装置浆液外循环改造分析[J]. 塑料工业, 2006, 34(5): 1-5. Yin Dabin, Bao Zonghong. Analysis on improvement of slurry outside circulation of slurry process for HDPE[J]. China Plastics Industry, 2006, 34(5): 1-5. DOI:10.3321/j.issn:1005-5770.2006.05.001 (in Chinese) |

2020, Vol. 37

2020, Vol. 37