2014年8月国家环保部正式发布《关于加强废烟气脱硝催化剂监管工作的通知》和《废烟气脱硝催化剂危险废物经营许可证审查指南》,将废烟气脱硝催化剂(钒钛系)纳入危险废物进行管理,并将其归类为《国家危险废物名录》中“HW49其他废物”。在2016版《国家危险废物名录》已将废脱硝催化剂(钒钛系)归为“HW50废催化剂”。

SCR脱硝催化剂种类可分为蜂窝式、平板式和波纹板式,主要以蜂窝式为主。正常的SCR脱硝催化剂使用寿命为3 a左右,据统计到2019年,产生量将达到30万m3/a(20万t左右),如此大量的危险废物会给国家土壤和水体带来非常大的环境威胁。

废弃SCR脱硝催化剂中由于含有质量分数为75%~85%的TiO2(载体),5%左右的WO3(助催化剂)和1%左右的V2O5(活性组分),因此具有较高的再生和资源化价值。SCR催化剂失活的原因有很多,既有使用工况的影响,也有烟气中各种有毒有害化学成分的作用,其中砷元素、碱金属、碱金属及金属氧化物所具有的的毒害作用最为明显[1-2],因此,废弃SCR脱硝催化剂再生和相关资源化的重点应为去除影响催化剂活性的毒性元素如砷、钠、钾和钙。

废弃SCR脱硝催化剂的活性再生研究较为常见,再生工艺以清洗+活性组分负载工艺为主[3-6]。然而,活性再生处理工艺仅适用于外观结构完好的废弃SCR脱硝催化剂,具有很大的应用局限性。

除活性再生之外,废弃SCR脱硝催化剂的资源化利用可分为2种工艺:一种为除灰、破碎后通过湿法或干法工艺将催化剂中的钛、钨、钒逐一提出[7-11],这种工艺资源化利用较为彻底,但操作复杂并且生产运行成本和设备投资较高,工业化困难;另一种工艺是将废弃SCR脱硝催化剂经过吹灰、破碎、研磨等处理后制备脱硝催化剂原料。陈朗等[12]将废脱硝催化剂除灰、研磨后,通过向粉体中加入助剂和无机黏结剂制备了再生脱硝催化剂。这种资源化工艺,虽然克服了不依赖废催化剂外观结构的缺点,并且设备投资和生产运行成本低廉,但是工艺较为粗放,资源化不彻底,不能将废弃脱硝催化剂中的砷、钠、钾和钙等毒性元素除去,无法保证所制备的催化剂具有较高的活性。戚春萍等[13]以废脱硝催化剂为原料,用NaOH浸出工艺制备了脱硝催化剂载体,并以此为原料制备了催化剂,得到了较好的脱硝率。然而NaOH浸出工艺除杂的同时也将大部分WO3和活性V2O5同时除去,严重浪费了资源。

国外对废脱硝催化剂的研究主要集中在催化剂的失活机理[14]和再生方面[15-16],而对资源化利用报道较少。

综上所述,研发较为精细、彻底的废脱硝催化剂资源化工艺用于制备新脱硝催化剂的原料即再生钛钨粉,具备良好的应用前景。因此,本研究以蜂窝式废弃SCR脱硝催化剂为原料进行了资源化制备再生钛钨粉的相关实验研究,重点研究了w(氢氟酸)与浸出反应时间对再生钛钨粉杂质和比表面积的影响,找出最适宜工艺条件,并比较分析了再生钛钨粉与工业钛钨粉制备的脱硝催化剂的脱硝率及脱硝稳定性。

1 材料与方法 1.1 材料蜂窝式废弃SCR脱硝催化剂,国电谏壁发电厂提供。氢氟酸,≥40%(质量分数),AR,天津市恒兴化学试剂制造有限公司; 去离子水,自制。偏钒酸铵,≥99%,AR,成都市科龙化工试剂厂; 工业钛钨粉,重庆普源化工工业有限公司。

1.2 再生钛钨粉的制备废脱硝催化剂首先经过压缩空气吹灰处理,再在超声波清洗机中进行鼓泡超声清洗,然后研磨成固液比为1:2的浆液,且保证研磨的物料粒度为300目以上。将上述浆液、氢氟酸和去离子水按一定的比例在塑料烧杯中混合,保证固液比为1:6,在常温(25 ℃)下搅拌浸出反应一定时间。反应完成后,经抽滤、水洗后得到的滤饼再经过干燥、粉碎即得到再生钛钨粉。

1.3 催化剂的制备及活性评价脱硝催化剂的制备采用浸渍法[17-18]。以再生钛钨粉和工业钛钨粉分别为原料,在浸渍温度为60 ℃,焙烧温度为500 ℃时,制备了w(V2O5)为0.8%的催化剂。制备的催化剂脱硝性能在自制的反应装置上测试,其中催化剂的装填量为0.2 g,模拟烟气组成为φ(NO)0.08%、φ(O2)4%和φ(NH3)0.08%,混合气的总流量为250 mL/min,烟气预热温度为380 ℃。

催化剂的脱硝性能以脱硝率表示,计算如式(1)。

| $ 脱硝率 = \frac{{入口 {\rm{NO}} 浓度 - 出口 {\rm{NO}} 浓度}}{入口 {\rm{NO}} 浓度} \times 100\% $ | (1) |

化学成分含量:X射线荧光光谱仪(XRF),山东东仪光电仪器有限公司DF-1000D荧光光谱仪。比表面积:氮吸附比表面仪(N2-BET),北京精微高博科学技术有限公司DX动态氮吸附比表面仪。粒度分布:激光粒度分布仪,丹东百特仪器有限公司BT-9300S激光粒度分布仪。表面形貌:透射电镜(TEM),日本电子株式会社JEOL2100透射电子显微镜。晶型结构:X射线衍射仪(XRD),日本岛津XRD-600,测试条件:Cu靶,Kα射线,管电压40 kV,管电流30 mA,扫描速度4(°)/min。

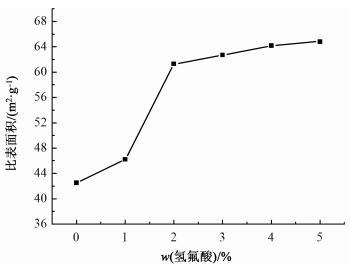

2 结果与讨论 2.1 再生钛钨粉的制备 2.1.1 w(氢氟酸)对浸出效果的影响根据1.2所述实验方法,当浸出反应温度为常温(25 ℃),浸出时间为3 h时,改变w(氢氟酸),分别进行制备再生钛钨粉的实验,以杂质含量和比表面积作为浸出效果的评价指标。产品化学成分分析结果如表 1所示,比表面积如图 1所示。由于氢氟酸在常温下即可与硅和铝等氧化物快速反应,并考虑到氢氟酸及反应产物在较高温度时的挥发性,因此所设计实验均为在常温下反应。

| 化学 成分 |

w(氢氟酸)/% | |||||

| 0 | 1 | 2 | 3 | 4 | 5 | |

| TiO2 | 82.240 | 87.12 | 91.42 | 90.89 | 91.67 | 91.98 |

| V2O5 | 0.700 | 0.65 | 0.54 | 0.45 | 0.42 | 0.45 |

| WO3 | 4.790 | 4.72 | 4.69 | 4.65 | 4.59 | 4.61 |

| SiO2 | 3.540 | 2.34 | 0.22 | 0.15 | 0 | 0 |

| Al2O3 | 1.210 | 0.92 | 0.61 | 0.59 | 0.52 | 0.55 |

| CaO | 1.120 | 0.62 | 0.01 | 0.01 | 0.01 | 0.01 |

| K2O | 0.230 | 0.023 | 0.008 | 0.006 | 0 | 0 |

| Na2O | 0.320 | 0.031 | 0.009 | 0.005 | 0 | 0 |

| As2O3 | 0.040 | 0.023 | 0.004 | 0.003 | 0.002 | 0.003 |

| 注:表 1中数据为各化合物的质量分数,%。 | ||||||

|

| 图 1 (氢氟酸)对再生钛钨粉比表面积的影响 Fig.1 Effect of hydrofluoric acid concentration on specific surface area |

| |

从表 1中数据可以看出,随着w(氢氟酸)的增大,TiO2含量逐渐增大,硅、铝、钙等杂质元素含量均大幅减小。当w(氢氟酸)达到2%时,TiO2含量和杂质含量均趋向平稳。此时,在浸出反应过程中有约34%的V2O5流失,并且随w(氢氟酸)的增大流失率逐渐增大,这应该是因为脱硝催化剂在使用过程中表面的V2O5逐渐被烟气中的SO2还原生成了易溶于酸溶液的VOSO4[19]。经过浸出反应保留在催化剂中的钒以V2O5的形式存在依然具有催化活性。WO3较为稳定,经过浸出反应后,流失率较低,能够很好地保留在再生钛钨粉中。

从图 1可以看出,当w(氢氟酸)低于2%时,再生钛钨粉的比表面积随w(氢氟酸)的增加而快速增大,当w(氢氟酸)由2%增加到5%时,比表面积增大趋势变缓。出现这种实验结果,一方面是因为氢氟酸能够有效地去除废弃SCR脱硝催化剂表面及孔道内的SiO2、Al2O3和CaO等杂质;另一方面还可能是因为氢氟酸与载体TiO2有微量反应,形成了新的孔洞,从而使得再生钛钨粉的比表面积增大。综上所述,浸出工艺最适宜w(氢氟酸)为2%。

2.1.2 反应时间对浸出效果的影响当浸出反应温度为常温(25 ℃),w(氢氟酸)为2%时,改变不同的浸出时间,进行制备再生钛钨粉的实验,产品化学成分分析如表 2所示,比表面积如图 2所示。

| 化学成分 | 浸出时间/h | ||||

| 1 | 2 | 3 | 4 | 5 | |

| TiO2 | 85.31 | 88.22 | 91.42 | 91.32 | 91.65 |

| V2O5 | 0.72 | 0.64 | 0.54 | 0.61 | 0.49 |

| WO3 | 4.83 | 4.79 | 4.69 | 4.62 | 4.68 |

| SiO2 | 1.65 | 0.98 | 0.22 | 0.32 | 0.35 |

| Al2O3 | 1.02 | 0.87 | 0.61 | 0.71 | 0.69 |

| CaO | 0.78 | 0.65 | 0.01 | 0.01 | 0.01 |

| K2O | 0.026 | 0.019 | 0.008 | 0 | 0 |

| Na2O | 0.029 | 0.020 | 0.009 | 0 | 0 |

| As2O3 | 0.024 | 0.015 | 0.004 | 0.007 | 0.007 |

| 注:表 2中数据为各化合物的质量分数,%。 | |||||

|

| 图 2 浸出反应时间对再生钛钨粉比表面积的影响 Fig.2 Effect of different leaching time on specific surface area |

| |

由表 2可以看出,当浸出时间小于3 h时,再生钛钨粉的杂质含量随w(氢氟酸)的增加逐渐降低,当浸出时间由3 h增加到5 h时,杂质硅、铝和砷含量又有小幅升高,这可能是由于随着浸出反应时间的延长,溶液中的氢氟酸逐渐挥发,导致浸出反应的化学平衡向相反方向移动,使得杂质含量又有小幅升高。由图 2可以看出,当浸出时间小于3 h时,再生钛钨粉的比表面积随浸出时间的延长快速增大,当浸出时间由3 h增加到5 h时,比表面积增大趋势均变缓。因此,最适宜浸出反应时间为3 h。

2.2 催化剂活性评价分别以1#再生钛钨粉[反应条件:w(氢氟酸)0,浸出时间3 h]、2#再生钛钨粉[反应条件:w(氢氟酸)2%,浸出时间3 h]和工业钛钨粉为原料制备了脱硝催化剂,其比表面积及脱硝率(380 ℃)数据如表 3所示,化学成分分析结果如表 4所示。

| 催化剂类别 | BET/ (m2·g-1) |

脱硝率/ % |

| 废脱硝催化剂 | 39.2 | 88.2 |

| 1#再生钛钨粉制备催化剂 | 42.5 | 90.2 |

| 2#再生钛钨粉制备催化剂 | 59.7 | 97.8 |

| 工业钛钨粉制备催化剂 | 61.4 | 96.5 |

由表 3可以看出,在最适宜浸出反应条件下制备的2#再生钛钨粉所制造的催化剂脱硝率明显高于1#再生钛钨粉制备的催化剂。综合表 3和表 4可知,这是由于2#再生钛钨粉制备的催化剂比表面积和杂质含量2项指标明显优于1#再生钛钨粉制备的催化剂。催化剂表面杂质不仅会堵塞孔洞导致催化剂比表面积降低,还会覆盖甚至毒害催化剂表面活性位点。此外,2#再生钛钨粉所制备的催化剂脱硝率甚至高于工业钛钨粉制备的催化剂,这应该是因为2#再生钛钨粉制备的催化剂一方面杂质和比表面积2项指标已基本恢复至工业钛钨粉制备催化剂的水平,另一方面是因为2#再生钛钨粉中本身含有一定量的活性V2O5,经过相同的催化剂制备工艺,使最终制备的催化剂中活性V2O5含量较高,最终使得2#再生钛钨粉制备的催化剂脱硝率较高。综上所述,氢氟酸浸出反应对所制备的再生钛钨粉性能具有十分重要的影响,经过氢氟酸浸出工艺制备的再生钛钨粉,在脱硝效率方面甚至优于工业钛钨粉。

| 化学成分 | 催化剂类别 | |||

| 废脱硝催化剂 | 1#再生钛钨粉 制备催化剂 |

2#再生钛钨粉 制备催化剂 |

工业钛钨粉 制备催化剂 |

|

| TiO2 | 78.54 | 81.31 | 89.21 | 90.47 |

| V2O5 | 0.82 | 1.12 | 1.03 | 0.84 |

| WO3 | 4.85 | 4.68 | 4.61 | 4.52 |

| SiO2 | 3.84 | 3.32 | 0.22 | 0.35 |

| Al2O3 | 1.33 | 1.12 | 0.61 | 0.69 |

| CaO | 1.24 | 1.10 | 0.01 | 0.01 |

| K2O | 0.340 | 0.220 | 0.008 | 0 |

| Na2O | 0.440 | 0.290 | 0.009 | 0 |

| As2O3 | 0.042 | 0.039 | 0.004 | 0.007 |

| 注:表 4中数据为各化合物的质量分数,%。 | ||||

根据XRD表征,4种催化剂都在2θ为25.3°、37.8°、48.0°、55.1°、62.7°、69.1°和75.8°处左右出现了明显的锐钛矿型TiO2特征峰[20-25],且均未出现其他物质和晶型的衍射峰。这说明废脱硝催化剂的杂质均匀地分布在其表面,并没有明显聚集。另外还说明新制备的催化剂活性组分V2O5均均匀的分散在钛钨粉载体的表面,能够很好的发挥催化作用。

根据谢乐公式计算TiO2晶粒尺寸如表 5所示,从表 5中数据可以看出,2#再生钛钨粉制备的催化剂的晶粒尺寸比废弃SCR脱硝催化剂和1#再生钛钨粉制备的催化剂的晶粒尺寸较小,且稍大于工业钛钨粉制备的催化剂晶粒尺寸。脱硝催化剂在使用过程中杂质元素会进入TiO2晶胞结构引起晶格畸变,导致使用后的TiO2晶粒相对粗大[26]。2#再生钛钨粉制备的催化剂晶粒尺寸比废弃SCR脱硝催化剂明显变小,可能是因为废催化剂经过氢氟酸浸出工艺处理,氢氟酸与TiO2晶胞内的部分杂质发生了化学反应,从而使得其晶粒尺寸变小。1#再生钛钨粉制备的催化剂晶粒尺寸仅略小于废脱硝催化剂这说明仅经过物理清洗基本无法去除晶胞内的杂质。综上所述,废脱硝催化剂经过氢氟酸浸出工艺处理后制备的2#再生钛钨粉所制造的催化剂晶型结构已十分接近工业钛钨粉所制备催化剂,这应该是其具有较高脱硝率最为根本的前提。

| 催化剂类别 | 晶粒 尺寸/nm |

半峰宽/ (°) |

主峰位/ (°) |

| 废脱硝催化剂 | 23.89 | 0.364 | 25.353 |

| 1#再生钛钨粉制备催化剂 | 23.56 | 0.369 | 25.295 |

| 2#再生钛钨粉制备催化剂 | 22.87 | 0.380 | 25.295 |

| 工业钛钨粉制备催化剂 | 20.71 | 0.420 | 25.403 |

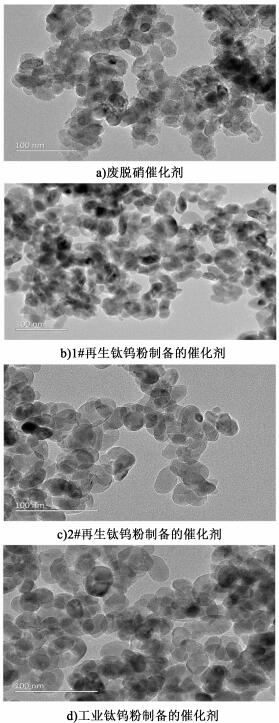

图 3为废脱硝催化剂、再生钛钨粉制备催化剂和工业钛钨粉制备催化剂的TEM图。由图 3可以看出,废脱硝催化剂和1#再生钛钨粉制备的催化剂晶粒团聚现象明显,并且在其晶粒上可明显看到杂质,而2#再生钛钨粉晶粒上未观察到杂质,这就证实了在浸出反应过程中,氢氟酸与废催化剂晶粒上的杂质发生了化学反应。此外,还可以看出再生钛钨粉制备的催化剂与工业钛钨粉制备的催化剂晶粒尺寸相当,这与XRD表征结果相一致,这说明经过氢氟酸浸出反应所制备的2#再生钛钨粉与工业钛钨粉具有相似的微观形态。

|

| 图 3 催化剂的TEM图 Fig.3 TEM images of the catalysts |

| |

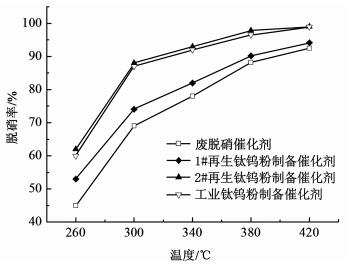

图 4为不同温度下不同催化剂的脱硝效率测试结果。从图 4中可以看出,不同温度下2#再生钛钨粉与工业钛钨粉制备的催化剂具有相似的脱硝效率,并且均明显高于废脱硝催化剂和1#再生钛钨粉制备的催化剂。不同脱硝催化剂脱硝效率的差距在较低温度下较为明显。

|

| 图 4 不同温度下催化剂的脱硝效率 Fig.4 Denitration rates of different catalysts at different temperatures |

| |

图 5为温度为380 ℃时再生钛钨粉制备催化剂与工业钛钨粉制备催化剂的稳定性结果。由图 5可以看出2#再生钛钨粉与工业钛钨粉制备的催化剂具有较高的催化活性,并且催化性能稳定。而废脱硝催化剂与1#再生钛钨粉制备的催化剂催化活性较低,且催化性能波动较大,这可能是因为这2种催化剂中所含杂质覆盖了部分表面活性位点并且堵塞了部分孔洞,使活性位点和孔洞分布不均匀所致。

|

| 图 5 催化剂的催化稳定性 Fig.5 Catalytic stability of the catalysts |

| |

1) 废弃SCR脱硝催化剂资源化制备再生钛钨粉的最适宜浸出工艺条件是:w(氢氟酸)为2%,浸出时间为3 h。经过浸出工艺处理,去除了废脱硝催化剂中的大部分杂质,并且保留了大部分WO3和一部分活性V2O5,明显增大了催化剂的比表面积。

2) 由再生钛钨粉制备的脱硝催化剂相比工业钛钨粉具有更高的脱硝率,这是因为相同条件下以再生钛钨粉为原料制备的脱硝催化剂中活性V2O5含量较高。通过XRF、BET、XRD和TEM表征结果可知,再生钛钨粉制备的催化剂与工业钛钨粉所制备的催化剂具有相似化学成分、比表面积、晶型结构和微观形态。

3) 废脱硝催化剂经过常温氢氟酸浸出工艺制备的再生钛钨粉具有良好的催化稳定性,完全可作为生产新脱硝催化剂的原料,实现废物的资源化利用。

| [1] |

李云涛, 毛宇杰, 钟秦, 等. SCR催化剂的组成对其脱硝性能的影响[J]. 燃料化学学报, 2009, 37(5): 601-606. Li Yuntao, Mao Yujie, Zhong Qin, et al. Effects of components of SCR catalyst on DeNOx performance[J]. Journal of Fuel Chemistry and Technology, 2009, 37(5): 601-606. DOI:10.3969/j.issn.0253-2409.2009.05.015 (in Chinese) |

| [2] |

商雪松, 陈进生, 赵金平, 等. SCR脱硝催化剂失活及其原因研究[J]. 燃料化学学报, 2011, 39(6): 465-470. Shang Xuesong, Chen Jinsheng, Zhao Jinping, et al. Discussion on the deactivation of SCR denitrification catalyst and its reasons[J]. Journal of Fuel Chemistry and Technology, 2011, 39(6): 465-470. DOI:10.3969/j.issn.0253-2409.2011.06.012 (in Chinese) |

| [3] |

吴卫红, 吴华, 罗佳, 等. SCR烟气脱硝催化剂再生研究进展[J]. 应用化工, 2013, 42(7): 1304-1307. Wu Weihong, Wu Hua, Luo Jia, et al. Research progress on the regeneration of SCR catalysts for flue gas denitrification[J]. Applied Chemical Industry, 2013, 42(7): 1304-1307. (in Chinese) |

| [4] |

王海军, 阳鹏飞, 王宏青. SCR脱硝催化剂再生试验研究[J]. 南华大学学报:自然科学版, 2016, 30(3): 92-97. Wang Haijun, Yang Pengfei, Wang Hongqing. Experimental study on regeneration of SCR deNOx catalyst[J]. Journal of University of South China:Science and Technology, 2016, 30(3): 92-97. (in Chinese) |

| [5] |

余岳溪, 廖永进, 王俊杰, 等. 失活V2O5-WO3/TiO2烟气SCR脱硝催化剂再生工艺研究[J]. 环境科学与技术, 2016, 39(S2): 191-195. Yu Yuexi, Liao Yongjin, Wang Junjie, et al. The experiment research of regeneration method about deactivated V2O5-WO3/TiO2 SCR flue gas deNOx catalyst[J]. Environmental Science & Technology, 2016, 39(S2): 191-195. (in Chinese) |

| [6] |

周子健, 刘小伟, 葛振武, 等. 基于失活商业脱硝催化剂制备的再生SCR催化剂性能研究[J]. 中国电机工程学报, 2017, 37(9): 2614-2622. Zhou Zijian, Liu Xiaowei, Ge Zhenwu, et al. NO reduction over a novel SCR catalyst regenerated from deactivated commercial deNOx catalyst[J]. Proceedings of the CSEE, 2017, 37(9): 2614-2622. (in Chinese) |

| [7] |

苏军划, 李伟, 金颖姗, 等.一种从废烟气脱硝催化剂中回收Ti和V的方法及装置: CN, 105152205[P]. 2005-12-16

|

| [8] |

施文, 李彬彬, 骆秀宽.一种从废弃SCR催化剂中提取钛渣、钨和钒盐的方法: CN, 106119544[P]. 2016-11-16

|

| [9] |

刘清雅, 刘振宇, 李启超.一种从废弃钒钨钛基脱硝催化剂中回收钒、钨和钛的方法: CN, 103484678[P]. 2014-01-01

|

| [10] |

赵炜, 于爱华, 王虎, 等. 湿法工艺回收板式SCR废弃催化剂中的钛、钒、钼[J]. 化工进展, 2015, 34(7): 2039-2042, 2048. Zhao Wei, Yu Aihua, Wang Hu, et al. Recovery of waste SCR catalyst from titanium, vanadium and molybdenum by wet method[J]. Chemical Industry and Engineering Progress, 2015, 34(7): 2039-2042, 2048. (in Chinese) |

| [11] |

Mazurek K. Recovery of vanadium, potassium and iron from a spent vanadium catalyst by oxalic acid solution leaching, precipitation and ion exchange processes[J]. Hydrometallurgy, 2013, 134/135: 26-31. DOI:10.1016/j.hydromet.2013.01.011 |

| [12] |

陈朗, 沈岳松, 孔德华, 等. 废弃SCR脱硝催化剂的再生及其脱硝性能研究[J]. 环境工程, 2013, 31(5): 60-66, 113. Chen Lang, Shen Yuesong, Kong Dehua, et al. Study on regeneration of the waste SCR denitrification catalyst and its selective catalytic reduction of NO[J]. Environmental Engineering, 2013, 31(5): 60-66, 113. (in Chinese) |

| [13] |

戚春萍, 武文粉, 王晨晔, 等. 燃煤电厂废旧SCR脱硝催化剂中TiO2载体的回收与再利用[J]. 化工学报, 2017, 68(11): 4239-4248. Qi Chunping, Wu Wenfen, Wang Chenye, et al. Recycling and reuse of TiO2 carrier from waste SCR catalysts used in coal-fired power plants[J]. CIESC Journal, 2017, 68(11): 4239-4248. (in Chinese) |

| [14] |

Qi G, Yang R, Chang R, et al. Deactivation of La-Fe-ZSM-5 catalyst for selective catalytic reduction of NO with NH3:Field study results[J]. Applied Catalysis A:General, 2004, 275(1/2): 207-212. |

| [15] |

云端, 邓斯理, 宋蔷, 等. V2O5-WO3/TiO2系SCR催化剂的钾中毒及再生方法[J]. 环境科学研究, 2009, 22(6): 730-735. Yun Duan, Deng Sili, Song Qiang, et al. Potassium deactivation and regeneration method of V2O5-WO3/TiO2 SCR catalyst[J]. Research of Environmental Sciences, 2009, 22(6): 730-735. (in Chinese) |

| [16] |

Du Y, Wang C, Lü Q, et al. Influence of sodium on deactivation and regeneration of SCR catalyst during utilization of Zhundong coals[J]. Asia-Pacific Journal of Chemical Engineering, 2016, 11(6): 973-980. DOI:10.1002/apj.2031 |

| [17] |

杜云贵, 杨佳, 沈世玉, 等. 工业钛钨粉制备选择性催化还原催化剂的对比研究[J]. 化工进展, 2014, 33(4): 935-940. Du Yungui, Yang Jia, Shen Shiyu, et al. Comparative study on SCR catalysts prepared from industrial titanium tungsten powder[J]. Chemical Industry and Engineering Progress, 2014, 33(4): 935-940. (in Chinese) |

| [18] |

杨佳.工业钛钨粉-SCR催化剂的制备及表征[D].重庆: 重庆大学, 2013 Yang Jia. Preparation and characterization of SCR catalyst by industrial titanium tungsten powder[D]. Chongqing: Chongqing University, 2013(in Chinese) |

| [19] |

肖勇, 刘振宇, 刘清雅, 等. SO2影响V2O5/AC催化剂脱硝活性的机理[J]. 催化学报, 2008, 29(1): 81-85. Xiao Yong, Liu Zhenyu, Liu Qingya, et al. Mechanism of SO2 influence on NO removal over V2O5/AC catalyst[J]. Chinese Journal of Catalysis, 2008, 29(1): 81-85. DOI:10.3321/j.issn:0253-9837.2008.01.017 (in Chinese) |

| [20] |

贺媛媛, 刘清才, 席文昌, 等. WO3添加方式对V2O5/TiO2催化剂性能影响[J]. 功能材料, 2012, 43(16): 2231-2234. He Yuanyuan, Liu Qingcai, Xi Wenchang, et al. Inference of WO3 addition process on properties of V2O5/TiO2 catalysts[J]. Journal of Functional Materials, 2012, 43(16): 2231-2234. DOI:10.3969/j.issn.1001-9731.2012.16.027 (in Chinese) |

| [21] |

耿春香, 柴倩倩, 王陈珑. Mn-Fe-Ce/TiO2低温脱硝催化剂的制备条件优化及其表征[J]. 化工进展, 2014, 33(4): 921-965. Geng Chunxiang, Chai Qianqian, Wang Chenlong. Preparation optimization and characterization of low-temperature denitration catalyst Mn-Fe-Ce/TiO2[J]. Chemical Industry and Engineering Progress, 2014, 33(4): 921-924, 965. (in Chinese) |

| [22] |

黄海凤, 张峰, 卢晗锋, 等. 制备方法对低温NH3-SCR脱硝催化剂MnOx/TiO2结构与性能的影响[J]. 化工学报, 2010, 61(1): 80-85. Huang Haifeng, Zhang Feng, Lu Hanfeng, et al. Effect of preparation methods on structures and performance of MnOx/TiO2 catalyst for low-temperature NH3-SCR[J]. Journal of Chemical Industry and Engineering(China), 2010, 61(1): 80-85. (in Chinese) |

| [23] |

焦峰斌, 张亚平, 沈凯, 等. γ-Al2O3对SCR脱硝催化剂V2O5-WO3/TiO2的改性研究[J]. 燃料化学学报, 2012, 40(10): 1258-1263. Jiao Fengbin, Zhang Yaping, Shen Kai, et al. γ-Al2O3 modification on V2O5-WO3/TiO2 catalyst for selective catalytic reduction(SCR) of NO[J]. Journal of Fuel Chemistry and Technology, 2012, 40(10): 1258-1263. DOI:10.3969/j.issn.0253-2409.2012.10.016 (in Chinese) |

| [24] |

丁健, 刘清才, 孔明, 等. 燃煤烟气中砷对V2O5-WO3/TiO2 SCR脱硝催化剂性能的影响[J]. 燃料化学学报, 2016, 44(4): 495-499. Ding Jian, Liu Qingcai, Kong Ming, et al. Influence of arsenic in flue gas on the performance of V2O5-WO3/TiO2 catalyst in selective catalytic reduction of NOx[J]. Journal of Fuel Chemistry and Technology, 2016, 44(4): 495-499. DOI:10.3969/j.issn.0253-2409.2016.04.016 (in Chinese) |

| [25] |

牟洋, 杨娟, 余剑, 等. 金属硫酸盐与氧化物助剂对SCR脱硝催化剂性能的影响[J]. 化工学报, 2013, 64(9): 3220-3227. Mou Yang, Yang Juan, Yu Jian, et al. Effect of metal sulfate and oxide additives on performance of SCR denitration catalyst[J]. CIESC Journal, 2013, 64(9): 3220-3227. (in Chinese) |

| [26] |

高岩, 栾涛, 彭吉伟, 等. 燃煤电厂真实烟气条件下SCR催化剂脱硝性能[J]. 化工学报, 2013, 64(7): 2611-2618. Gao Yan, Luan Tao, Peng Jiwei, et al. DeNOx performance of SCR catalyst for exhaust gas from coal-fired power plant[J]. CIESC Journal, 2013, 64(7): 2611-2618. DOI:10.3969/j.issn.0438-1157.2013.07.041 (in Chinese) |

2020, Vol. 37

2020, Vol. 37