二氧化硫(SO2)是大气主要污染物之一,我国每年的SO2排放达1 000万t以上[1-2],严重影响着环境和人类健康[3]。近年来我国相关机构出台了愈加严格的废气排放标准[4-6],对脱硫技术及脱硫设备性能提出了更高的要求。目前,烟气脱硫技术(FGD)是控制烟气SO2最有效的途径,它主要分为干法、半干法和湿法3大类[7],其中,湿法烟气脱硫(WFGD)不仅SO2去除效果优异而且生成的副产物(石膏)可回收利用,成为使用最广泛的脱硫技术[8-9]。

目前的WFGD设备还存在诸多缺陷,如结构庞大,金属腐蚀严重[10],造成了高昂的设备制造和维护成本。更为关键的是,现有设备的气液传质效率普遍不高,这直接限制了脱硫效果的提升。因此,研发结构紧凑、轻量化、传质效果好、运行成本低的湿法脱硫设备对大气污染防治、减少企业成本具有重要意义[11]。化工过程强化技术是单元设备增效节能的重要技术手段[12]。Wang等[13]利用气相旋流耦合液相射流装置,以Na2CO3和NaOH为脱硫剂进行了试验,最佳脱硫率为89%;Zou等[14]利用超重力旋转填充床耦合电场的脱硫装置进行了湿法脱硫试验,该方法虽然脱硫率较高,但需外加动力,产生了额外的能耗。

变螺距静态螺旋混合器是一种新型气液传质强化装置。吴璨等[15]利用该装置进行了以水为主相、臭氧微气泡为分散相的臭氧氧化降解苯酚废水的试验,与常规方法相比该方法使氧化反应速率提高了7.4倍、苯酚降解率提高了64.21%,说明该装置具有良好的气液化学反应强化作用;赵枫等[16]以SO2模拟烟气为主相、脱硫剂液滴为分散相,使用该装置进行了WFGD试验,研究了烟气流量、脱硫剂浓度等工艺参数对脱硫效果的影响,在理想工艺参数下,脱硫率可达99%以上,但装置结构参数对脱硫效果的影响规律未在此研究中进行深入探讨。本研究以上述研究为基础,利用BarracudaTM建立静态螺旋混合器脱硫过程的CPFD数值计算模型,对不同结构参数下该装置的脱硫效果进行模拟,探究结构参数对脱硫效果的影响规律,为工业规模静态螺旋混合脱硫装置的设计与制造提供依据。

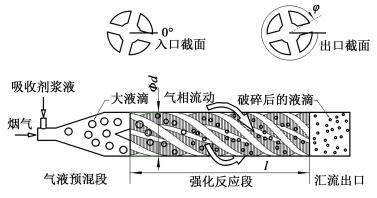

1 静态螺旋混合器脱硫原理静态螺旋混合器由一系列片状元件在烟气管道内沿一定的变螺距螺旋线排列叠加而成,如图 1,在流道内壁形成切割刃。变螺距螺旋线方程如式(1)。

| $ \left\{ \begin{array}{l} x = \frac{d}{2} \cdot \cos \theta \\ y = \frac{d}{2} \cdot \sin \theta , \theta \in \left[ {0, \varphi } \right]\\ z = l \cdot {\left( {\frac{\theta }{\varphi }} \right)^m} \end{array} \right. $ | (1) |

|

| 图 1 变螺距静态螺旋混合器工作原理 Fig.1 Working principle of the screw static mixer with variable pitch |

| |

式(1)中,(x, y, z)为螺旋线上任一点空间坐标;d为烟气管道内径,mm;l为烟气管道轴向长度,mm;φ为截面回转角,(°);m为变螺距系数,取值范围(0, 1);θ为螺旋线上任一点相对于起始点的旋转角度,(°)。

脱硫过程如图 1,在气液预混段中,脱硫剂浆液在高速流动的烟气中进行初步雾化;随后液滴与烟气一同进入静态螺旋混合器内发生更加强烈的雾化、混合与反应;最后气液两相流在汇流出口流出,完成反应。

在脱硫过程中,脱硫剂液滴被高速烟气带动,与流道内壁切割刃产生剧烈的摩擦剪切,破碎为微纳米大小液滴,气液传质速率极大地增加;同时,混有脱硫剂液滴的烟气在流经其不同流道截面时,由于螺距不断变小,流道对流体的约束力逐渐增强,烟气与液滴受到更加剧烈的剪切混合作用。在此过程中,SO2的吸收被强化。

2 数值计算方法 2.1 模型简化与假设为节省计算资源,对数值计算模型做出了如下假设与简化:

1) 液滴的形状视为相同直径且无相互碰撞的球形,且忽略液滴的破碎与聚并;液滴与壁面碰撞时采用较小的动量恢复系数(< 0.45)。

2) 反应的产物CaSO3和H2O保留在原有液滴中,并忽略液滴中水分的蒸发。

3) 认为整个SO2吸收速率完全由气液两相间的传质速率控制。

4) 螺旋流道内气相看作不可压流体。

5) 在整个脱硫过程中忽略重力的影响。

2.2 控制方程气相的分别由连续性方程、动量方程、能量方程及组分输运方程描述[17]。

液滴运动方程如式(6)。

| $ \frac{{{\rm{d}}{\mathit{\boldsymbol{u}}_l}}}{{{\rm{d}}t}} = {c_{\rm{D}}}({\mathit{\boldsymbol{u}}_{\rm{g}}} - {\mathit{\boldsymbol{u}}_{\rm{l}}}) - \frac{1}{{{\rho _{_{\rm{l}}}}}}\nabla p $ | (6) |

CD为曳力系数,根据已有的报道[2],湿法脱硫中液滴在整个反应体系中所占体积分数较小,因此CD将采用Wen-Yu模型[18]进行计算。

本研究使用Ca(OH)2作为脱硫剂。Ca(OH)2与SO2的总反应方程如式(7)。该反应中的离子反应速率极快,因此SO2的吸收速率可看作完全由气液传质控制。

| $ {\rm{S}}{{\rm{O}}_2} + {\rm{Ca}}{({\rm{OH}})_2} \to {\rm{CaS}}{{\rm{O}}_3} + {{\rm{H}}_2}{\rm{O}} $ | (7) |

James Park等[19]通过双膜理论及反应与传质通用速率方程得出SO2吸收速率表达式(8)。

| $ {r_{{\rm{SO}}}}_{_2} = \frac{{{k_{{\rm{g}}, {\rm{S}}{{\rm{O}}_2}}}{a_{\rm{p}}}{{[{\rm{S}}{{\rm{O}}_2}]}_{{\rm{gas}}}} + \frac{{{k_{{\rm{g}}, {\rm{SO}}}}_{_2}{a_{\rm{p}}}H\alpha }}{{RT}}{{[{\rm{Ca}}{{({\rm{OH}})}_2}]}_{{\rm{aq}}}}}}{{1 + \frac{{H\alpha }}{{RT}}\frac{{{{[{\rm{Ca}}{{({\rm{OH}})}_2}]}_{{\rm{aq}}}}}}{{{{[{\rm{S}}{{\rm{O}}_2}]}_{{\rm{gas}}}}}} + \frac{{{k_{{\rm{g}}, {\rm{S}}{{\rm{O}}_2}}}}}{{{k_{\rm{l}}}}}\frac{H}{{RT}}}} $ | (8) |

其中kg, SO2为SO2气相传质系数,m2·s-1;ap为液滴表面积,m2;R为气体常数,J·mol-1·K-1;T为温度,K;H为SO2溶于水的亨利系数,Pa·m3·mol-1,kl为液相传质系数,m·s-1,α为Ca(OH)2与SO2的液相扩散系数比。

2.3 物理模型与网格划分首先分别建立了切割刃内壁和光滑内壁的流道模型,如图 2所示,在烟气进口设有圆周阵列的4个喷嘴,这样排列使模拟更加接近真实工况。利用2种流道模型进行试模拟,2种流道下的脱硫率相差不超过3%。为了提高物理模型建立速度和运算效率,采用光滑壁面流道模型进行模拟。

|

| 图 2 光滑流道与切割刃流道物理模型 Fig.2 Smooth flow path and cutting edge flow path physical model |

| |

BarracudaTM采用笛卡尔网格对物理模型进行划分,如图 3,网格无关性检验如表 1,相对误差均小于5%,最终确定网格数目为220 000。

|

| 图 3 物理模型网格划分 Fig.3 Physical model meshing |

| |

| 网格数 | 脱硫率/% | 相对误差/% |

| 220 000 | 97.56 | |

| 440 000 | 96.58 | 1.004 |

| 880 000 | 98.53 | 1.998 |

初始条件如表 2所示。

| 烟气压力/ MPa |

烟气组分(Volume) | 烟气温度/ K |

液滴组分(Mass)/% | 液滴直径/ μm |

液滴温度/ K |

|||

| SO2 | Air | Ca(OH)2 | CaSO3 | H2O | ||||

| 0.101 | 0.001 | 0.999 | 305 | 15 | ≈0 | 85 | 20~30 | 305 |

边界条件如下:烟气进口使用Flow BCs流量入口,进口流量为300 L·min-1,进口温度为305 K,进口SO2体积分数为0.001。烟气出口使用Pressure BCs压力出口,出口压力为0.1 MPa,出口温度为305 K,喷射条件使用injection BCs,喷嘴锥角为45°,喷射量为300 mL·min-1。

BarracudaTM内置大涡和代数2种湍流模型,大涡模拟可对螺旋切割器内的流场进行更加精确的求解[20-21]。因此选用大涡模型进行模拟工作。

2.5 因素及相关指标本研究主要对静态螺旋混合器的变螺距系数m,长径比l/d及截面回转角度φ对脱硫效果的影响进行研究。通过SO2出口浓度CSO2, outlet和脱硫率η对脱硫效果进行评价,η计算如式(9)。

| $ \eta = \frac{{{C_{{\rm{S}}{{\rm{O}}_2}, {\rm{in}}}} - {C_{{\rm{S}}{{\rm{O}}_2}, {\rm{out}}}}}}{{{C_{{\rm{S}}{{\rm{O}}_2}, {\rm{in}}}}}} \times 100\% $ | (9) |

式(9)中,CSO2, outlet和CSO2, inlet分别是SO2出口和进口浓度,单位mg·m-3。

此外,对静态螺旋混合器在脱硫过程中产生的压降和SO2单位浓度压降由式(10)和(11)计算。以此来评价静态螺旋混合器的效能。

| $ \Delta p = {p_{{\rm{inlet}}}} - {p_{{\rm{outlet}}}} $ | (10) |

| $ c = \frac{{{C_{{\rm{S}}{{\rm{O}}_2}, {\rm{in}}}} - {C_{{\rm{S}}{{\rm{O}}_2}, {\rm{out}}}}}}{{\Delta p}} $ | (11) |

式(10)和(11)中,Δp是静态螺旋混合器压降,Pa;pinlet和poutlet分别是进口和出口的压强,Pa;c是SO2浓度下降一单位所产生的压降,mg·m-3·Pa-1。

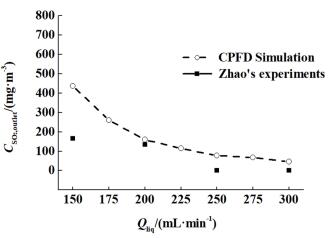

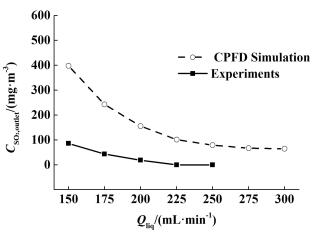

3 结果与讨论利用上述数值模型在不同脱硫剂流量下进行数值模拟,并将模拟结果与文献[16]的试验进行对比。结果如图 4所示。总体上,试验SO2出口浓度值小于模拟值,且与模拟值误差随脱硫剂流量的增大而减小。这可能是因为:在模拟中采用了光滑壁面的流道模型,且忽略了壁面对液滴的切割破碎作用;在实际过程中,流道内壁具有一系列台阶状切割刃,当烟气流量一定时,随着脱硫剂流量的减小,混合器内液相体积分数减小,因此雾化液滴更不易发生聚并,壁面对液滴的切割破碎作用更加明显。总体来看,模拟与试验结果相近,且误差在可接受的范围内,因此该数值模型可在后续工作中使用。

|

| 图 4 数值模型的验证 Fig.4 Experimental verification of numerical models |

| |

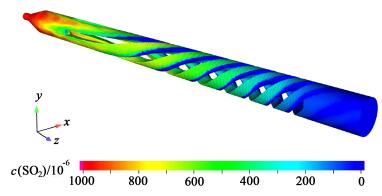

变螺距系数m决定了θ变化的集中程度。在其他结构参数不变时,m越小,流道形线的前段与后段斜率差异越大,如图 5。导致θ的变化越来越集中于流道出口,如图 6。

|

| 图 5 不同m值流道形线 Fig.5 Shape lines with different m |

| |

|

| 图 6 不同m值流道SO2浓度云图 Fig.6 Effect of m on CSO2, outlet and η |

| |

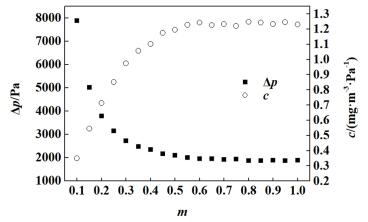

为探究脱硫效果随m的变化规律,使用d=25 mm,l/d=11.2,w=6 mm,φ=360°的不同m值的流道模型进行模拟。结果表明:随着m的增大,SO2低浓度区域(深蓝色)越来越靠近烟气进口,出口SO2浓度逐渐提高,如图 6。根据定量计算结果,如图 7,CSO2, outlet在m=0.10~0.75附近逐渐增大,在m≥0.8之后不再继续增加,η则具有与之相反的变化规律。

|

| 图 7 CSO2, outlet和η随m的变化 Fig.7 Effect of m on CSO2, outlet and η |

| |

m≤0.5时,θ的变化主要集中在流道后段, 这导致前段流道内壁对流动烟气几乎没有剪切作用,液滴触碰流道内壁的次数也相对较少;而后段流道中,由于θ变化量增大,一方面,烟气受到流道内壁的约束力增大,这有利于提高脱硫剂液滴表面的气相更新速率,提高脱硫率;另一方面,液滴撞击流道内壁的机会也逐渐增多,这延长了脱硫剂液滴与烟气的接触时间,使脱硫反应更加充分。随着m的增大,流道前段和后段的θ变化趋于统一,流道对两相流的扰动减小,流道内更倾向于形成稳定的螺旋流,这不利于烟气与液滴之间传质,因此脱硫强化效果越来越差。m>0.75的若干流道形状相近,且θ的变化几乎为0,导致了它们相近且不甚理想的脱硫强化效果。

Δp的计算结果如图 8所示,这说明,虽然较小的m可使脱硫效果更加优异,但m=0.45时Δp几乎仅为m=0.1时的1/4,同时c值也较高,并具有理想的脱硫效果。因此,在保证脱硫效果的前提下,参考压降等因素,选择m=0.45左右最为适宜。

|

| 图 8 Δp和c随m的变化 Fig.8 Effect of mon Δp and c |

| |

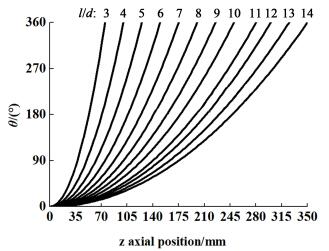

长径比l/d是强化反应段轴向长度与管道内径之比。在其他结构参数不变时,l/d越大,流道形线斜率的变化越趋于缓和,如图 9所示,这导致了螺旋流道轴向单位长度内首尾截面相对转角Δθ的减小。此外l/d越大,整个结构越细长,如图 10。

|

| 图 9 不同l/d值流道形线 Fig.9 Shape lines with different l/d |

| |

|

| 图 10 不同l/d值流道SO2浓度云图 Fig.10 SO2 concentration map with different l/d |

| |

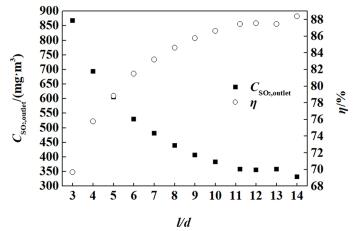

为探究脱硫效果与l/d之间的关系,使用d=25 mm,m=0.5,w=6 mm,φ=360°的不同l/d值的流道模型进行模拟。结果表明,随着l/d的增大,SO2低浓度区开始出现的位置越远离烟气进口,SO2出口浓度也呈现降低的趋势,如图 10。根据定量计算结果,如图 11,随着l/d增大,CSO2, outlet先逐渐减小,后于l/d≥11逐渐趋于平稳,最后在l/d=14时又出现提升,η的变化规律与CSO2, outlet相反。

|

| 图 11 CSO2, outlet和η随l/d值的变化 Fig.11 Effect of l/d on CSO2, outlet and η |

| |

l/d对脱硫效果的影响主要有2方面:一方面,随着l/d增加,流道长度增加,延长了液滴与气相的接触时间,这有利于提升脱硫效果;另一方面,随着l/d的增加,流道各处θ的变化量Δθ减小,这使流道对气液两相流的约束力减小,流道对烟气剪切效果减弱,液滴表面的气相更新减缓,对脱硫产生不利的影响。在l/d8时,Δθ较大,这在一定程度上强化了烟气与脱硫剂液滴之间的传质,但流道长度过短,脱硫剂浆液在流道内的停留时间不足,SO2低浓度区域没有足够的时间在螺旋流道内漫延。l/d>8时,混有脱硫剂液滴的烟气在流经Δθ较大的后段流道时SO2低浓度区域开始出现,随着l/d的继续增大,由于流道长度变长,烟气和脱硫剂浆液在后续的流动中仍可反应一段时间,但随l/d的增大,流道Δθ相对减小,这对脱硫过程中的气液传质产生了不良影响,抑制了脱硫过程强化效果的提升。但在l/d=14时,脱硫率又出现了上升趋势,此时虽然Δθ较小,但流道长度明显增加,流道长度成为脱硫效果强化的主要原因。

根据对Δp的计算结果,得到如图 12的变化规律。为了在保证脱硫效率的同时使Δp较小,应尽量选择较大的l/d。但在实际工况中,过大的长径比造成设备结构过于细长,这不但增大了设备的占用空间,而且为设备的安装及维护造成了障碍。综合以上方面,在实际应用中,建议取l/d=11左右较适宜。

|

| 图 12 Δp和c随l/d值的变化 Fig.12 Effect of l/d on Δp and c |

| |

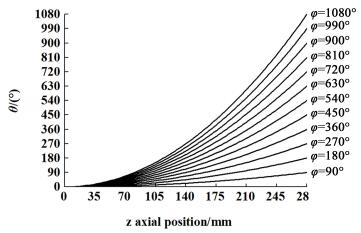

流道截面回转角φ是腔心部件首尾单元的相对转角,决定了流道的长度和Δθ的大小。在其他结构参数不变时,随着φ的增大,流道形线的斜率增大且变化越剧烈,如图 13,这导致流道Δθ增大,如图 14。

|

| 图 13 不同φ值流道形线 Fig.13 Shape lines with different φ |

| |

|

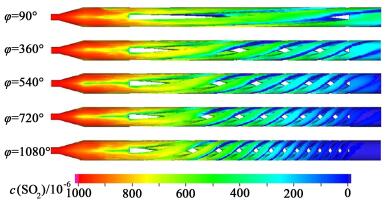

| 图 14 不同φ值流道SO2浓度云图(入口体积分数=0.001) Fig.14 concentration map with different φ (SO2)(volume fraction=0.001) |

| |

为了探究脱硫效果与φ之间的关系,使用d=25 mm,m=0.5,w=6 mm,l/d=11.2的不同φ值的流道进行模拟,考虑到在φ较大时SO2与脱硫剂浆液完全反应,脱硫效果随φ的变化规律将无法得知,因此将入口SO2体积分数增加到原来的2.25倍进行模拟。结果表明,两入口浓度下的脱硫效果变化规律几乎相同,随着φ的增加,SO2低浓度区域开始出现的位置无较大差异,但SO2出口浓度逐渐降低,如图 14;根据定量计算结果,如图 15,在φ=45°~720°时,随着φ值的增大,CSO2, outlet逐渐减小,在φ=720°之后CSO2, outlet逐渐稳定于0,η的变化规律则与CSO2, outlet相反。

|

| 图 15 CSO2, outlet和η随φ值的变化 Fig.15 Effect of φ on CSO2, outlet and η |

| |

φ < 360°时,由于整个流道的Δθ较小,在脱硫过程中,流道内壁对流动烟气的剪切混合效果较弱,且液滴与壁面的接触不够充分,减少了气液接触时间,导致了不理想的脱硫强化效果。φ=360°~720°时,随着φ的增大,流道各处的Δθ增大,这有利于加强气液之间的传质;φ的增大还导致了流道形线长度的增大,这延长了气液接触时间,有利于气液之间发生更加充分的传质与反应,提升脱硫率。

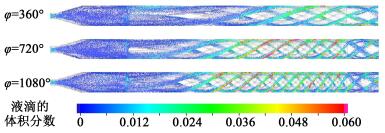

根据以上分析,在φ>810°时,脱硫率应随着φ的增大而持续提高,但模拟结果中却出现了脱硫率几乎不变的趋势,这可能是因为在φ较大时,流道中后段形线的切线与z轴的夹角较大,如图 13,这导致烟气的切向流动对整个流动体系产生更大的影响[22],液滴在较大的切向速度作用下,由于自身的惯性力而发生聚集,如图 16。脱硫剂液滴聚集使脱硫剂液滴之间的气相更新减缓,这可能抑制了脱硫率的持续提高。根据图 14,相比于φ=360°,φ=1 080°时的液滴的聚集在流道前半段就开始显现,这可能导致了愈加明显的脱硫强化抑制效果,根据图 15,在SO2入口体积分数为0.002 25时,φ=1 080°的脱硫率甚至出现了轻微的下降。

|

| 图 16 不同φ值流道的液滴体积分数 Fig.16 Volume fraction of droplets in fluid area with different φ |

| |

压降Δp的计算结果如图 17所示。在φ≥630°时,φ=1 080°的Δp是φ=630°的3倍,且脱硫效率的增长开始趋缓。为了尽可能避免压降过大以及液滴的聚集,在保证脱硫效率的同时,不宜选择过大的φ,建议取φ=630°。

|

| 图 17 Δp随φ值的变化 Fig.17 Effect of φ on Δp |

| |

根据m、l/d和φ对脱硫效果的影响规律,选择m=0.45,l/d=11,φ=630°作为静态螺旋混合结构参数,采用默认初始条件和边界条件再次进行模拟。SO2浓度分布如图 18所示。根据定量计算,脱硫率为97.73%,SO2出口质量浓度为64.89 mg·m-3,压降为4 156.7 Pa,综合性能优异。

|

| 图 18 优选结构流道SO2浓度云图 Fig.18 SO2 concentration map with optimal structure parameters |

| |

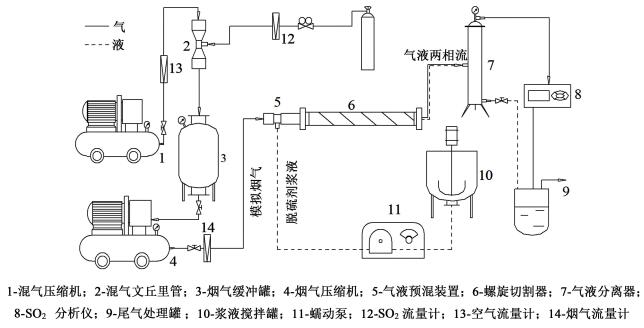

为了验证优选结构参数下静态螺旋混合器的实际脱硫效果,建立了如图 19的实验系统,并进行了实验。

|

| 图 19 实验系统 Fig.19 Experiment system |

| |

实验以脱硫剂流量为单因素,在脱硫剂质量分数为15%、烟气SO2质量浓度为3 000 mg·m-3、烟气流量为18 Nm3·h-1的工艺条件下进行,所得SO2出口浓度变化趋势与文献[16]相近。并将实验与模拟进行对比,结果如图 20所示。

|

| 图 20 不同脱硫剂流量下的模拟与实验 Fig.20 Simulation and experiments under different absorbent flow rate |

| |

优选结构参数下的SO2出口浓度随脱硫剂流量的变化趋势与模拟结果几乎相同,但出口浓度值较模拟值偏小,且脱硫剂流量越小差值越大。这可能是因为在模拟中忽略了静态螺旋混合器对于液滴的破碎切割作用,导致气液接触面积减小,降低了脱硫率;此外,模拟还忽略了脱硫剂液滴中水的蒸发,这使脱硫剂浓度相对较小,根据已有的报道[13, 16],脱硫剂浓度越小脱硫效果越不理想,因此这可能导致模拟结果中的脱硫率小于实验值。

静态螺旋混合器的结构进行优化后,SO2出口质量浓度在200 mL·min-1时,脱硫率就达到了99.35%,SO2出口质量浓度仅为19.56 mg·m-3,已达到净排放标准。在优选结构参数下静态螺旋混合器在脱硫剂流量较低时,仍有较好的SO2脱除能力。优化结构后的静态螺旋混合器在脱硫领域表现出更大的潜力。

4 结论通过CPFD数值方法对静态螺旋混合器的脱硫效果进行了模拟,得出了静态螺旋混合器脱硫性能在不同结构参数下的变化规律,并给出了各参数的建议值。

1) 静态螺旋混合器的脱硫率随m的增大而降低,最终在m=0.5附近趋于平缓;压降随m的增大而减小,最后稳定于1 917.8 Pa左右;建议取m=0.45。

2) 静态螺旋混合器的脱硫率随l/d的增大而提升,并在l/d=11附近趋于平缓;压降随l/d的增大而减小,最后稳定于2 000 Pa左右;建议取l/d=11左右。

3) 静态螺旋混合器的脱硫率随φ的增大而提升,并在φ=720°附近趋于平缓;压降随φ的增大而增大,且φ越大压降的变化越大;建议取φ=630°。

4) 验证实验的结果与模拟结果趋势一致,且在脱硫剂流量较大时误差较小;优选结构下的静态螺旋混合器脱硫率可达99.35%,SO2出口质量浓度仅为19.56 mg·m-3,可在较少脱硫剂用量下达到超净排放标准。

| [1] |

石光, 周黎安, 郑世林, 等. 环境补贴与污染治理:基于电力行业的实证研究[J]. 经济学(季刊), 2016, 15(4): 1439-1462. Shi Guang, Zhou Li'an, Zheng Shilin, et al. Environmental subsidy and pollution abatement:Evidence from the power industry[J]. China Economic Quarterly, 2016, 15(4): 1439-1462. (in Chinese) |

| [2] |

曲江源, 齐娜娜, 关彦军, 等. 湿法烟气脱硫塔内传递与化学反应过程CFD模拟[J]. 化工学报, 2019, 2117-2128. Qu Jiangyuan, Qi Nana, Guan Yanjun, et al. CFD simulation of transfer and chemical reaction process in wet flue gas desulfurization tower[J]. Journal of Chemical Industry and Engineering, 2019, 2117-2128. (in Chinese) |

| [3] |

Chen S, Li Y, Yao Q. The health costs of the industrial leap forward in China:Evidence from the sulfur dioxide emissions of coal-fired power stations[J]. China Economic Review, 2018, 49: 68-83. |

| [4] |

国家环境保护局. GB 13223-1996火电厂大气污染物排放标准[S].北京: 中国标准出版社, 1996-03-07

|

| [5] |

国家环境保护局. GB 13223-1991燃煤电厂大气污染物排放标准[S].北京: 中国标准出版社, 1991-10-29

|

| [6] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 34605-2017, 燃煤烟气脱硫装备运行效果评价技术要求[S].北京: 中国标准出版社, 2017-10-14

|

| [7] |

李锦时, 朱卫兵, 周金哲, 等. 喷雾干燥半干法烟气脱硫效率主要影响因素的实验研究[J]. 化工学报, 2014, 65(2): 724-730. Li Jinshi, Zhu Weibing, Zhou Jinzhe, et al. Experimental study on factors affecting efficiency of flue gas desulfurization by spray drying wet(semi-dry) process[J]. CIESC Journal, 2014, 65(2): 724-730. (in Chinese) |

| [8] |

Yao S, Cheng S, Li J, et al. Effect of wet flue gas desulfurization (WFGD) on fine particle (PM2.5) emission from coal-fired boilers[J]. Journal of Environmental Sciences, 2019, 77: 32-42. |

| [9] |

Hrastel I, Gerbec M, Stergarsek A. Technology optimization of wet flue gas desulfurization process[J]. Chemical Engineering & Technology, 2010, 30(2): 220-233. |

| [10] |

潘利祥, 孙国刚. 液柱脱硫塔压力特性研究[J]. 化学工程, 2006, 34(6): 12-16. Pan Lixiang, Sun Guogang. Pressure characteristics of liquid-column tower for flue gas desulfurization[J]. Chemical Engineering, 2006, 34(6): 12-16. (in Chinese) |

| [11] |

宋卫, 袁志国, 刘有智, 等. 湿法烟气脱硫设备的研究进展[J]. 过程工程学报, 2015, 15(2): 354-360. Song Wei, Yuan Zhiguo, Liu Youzhi, et al. Advances in research of devices for wet flue gas desulfurization[J]. The Chinese Journal of Process Engineering, 2015, 15(2): 354-360. (in Chinese) |

| [12] |

刘有智. 谈过程强化技术促进化学工业转型升级和可持续发展[J]. 化工进展, 2018, 37(4): 1203-1211. Liu Youzhi. Discussion on process intensification technology to promote the transformation, upgrading and sustainable development of chemical industry[J]. Chemical Industry and Engineering Progress, 2018, 37(4): 1203-1211. (in Chinese) |

| [13] |

Wang Y, Yang X, Fu P, et al. Application of gas cyclone-liquid jet absorption separator for flue-gas desulfurization[J]. Aerosol and Air Quality Research, 2017, 17(11): 2705-2714. |

| [14] |

Zou H, Arowo M, Zhang Q, et al. Flue-Gas desulfurization by using a higee electric-field device[J]. Chemical Engineering & Technology, 2018, 41(4): 860-866. |

| [15] |

吴璨, 赵枫, 崔政伟. 利用螺旋切割强化臭氧氧化降解苯酚废水的研究[J]. 环境污染与防治, 2018, 40(11): 1239-1242. Wu Can, Zhao Feng, Cui Zhengwei. Enhanced ozone oxidation treatment of phenol wastewater based on a novel spatial spiral shear[J]. Environmental Pollution & Control, 2018, 40(11): 1239-1242. (in Chinese) |

| [16] |

赵枫, 吴璨, 高哲, 等. 静态螺旋切割强化湿法烟气脱硫技术研究[J]. 化学工程, 2019, 47(4): 11-16. Zhao Feng, Wu Can, Gao Zhe, et al. Technology on enhancing wet flue gas desulfurization by static helical cutting[J]. Chemical Engineering(China), 2019, 47(4): 11-16. (in Chinese) |

| [17] |

Snider D M. An incompressible three-dimensional multiphase particle-in-cell model for dense particle flows[J]. Journal of Computational Physics, 2001, 170(2): 523-549. |

| [18] |

张自超, 王福军, 陈鑫, 等. 低浓度固液两相流相间阻力模型研究[J]. 农业机械学报, 2016, 47(12): 92-98, 270. Zhang Zichao, Wang Fujun, Chen Xin, et al. Modified interphase drag model for diluted solid-liquid two-phase flow[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 92-98, 270. (in Chinese) |

| [19] |

Parker J, Williams K, Zhao P, et al. CPFD modeling of industrial-scale dry flue gas desulfurization systems[A]. In: Proceedings of the 11th International Conference on Fluidized Bed Technology[C]. Beijing, China: 2014

|

| [20] |

宋乃迎, 崔运静, 仇性启, 等. 湿法烟气脱硫系统脱硫效率的CPFD模拟研究[J]. 石油化工, 2017, 46(7): 902-907. Song Naiying, Cui Yunjing, Qiu Xingqi, et al. CPFD simulation on desulfurization efficiency of wet flue gas desulfurization system[J]. Petrochemical Technology, 2017, 46(7): 902-907. (in Chinese) |

| [21] |

张腾.基于大涡模拟的多旋流燃烧室两相燃烧研究[D].南京: 南京航空航天大学, 2018 Zhang Teng. Large eddy simulation of the two-phase combustion in a multi-swirling combustor[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018(in Chinese) |

| [22] |

蒋明虎, 徐保蕊, 赵立新. 湍流模型在圆管螺旋流场模拟中的应用与对比[J]. 化学工程, 2016, 44(9): 38-43. Jiang Minghu, Xu Baorui, Zhao Lixin. Application and comparison of various turbulence models in simulation of pipe spiral-flow field[J]. Chemical Engineering(China), 2016, 44(9): 38-43. (in Chinese) |

2020, Vol. 37

2020, Vol. 37