丙酮是一种常见的工业原材料,当前我国丙酮产量过剩,用丙酮合成具有更高价值的精细化工产品具有重要的实际意义[1]。丙酮在催化剂作用下发生脱水缩合反应,首先醇醛缩合生成二丙酮醇(DAA),二丙酮醇(DAA)进一步脱水生成异丙叉丙酮(MSO)。MSO化学名为4-甲基-3-戊烯-2-酮,是工业上应用非常多的丙酮衍生物,其最重要的用途是在适当条件下加氢反应生成一种常用溶剂甲基异丁基酮(MIBK)的前驱体,另外MSO还可以用作涂料和树脂的溶剂,以及药物和杀虫剂的中间体[2-4]。

丙酮脱水缩合反应方程如式(1)所示,丙酮脱水缩合的催化剂有很多种,通过选用不同催化剂可以控制生成目的产物DAA或MSO,通常选用碱性催化剂以得到更多的DAA产物[5],而利用酸性催化剂则能够得到更多的MSO[6-7]。Podrebarac等[5]进行了在反应精馏塔中以阴离子交换树脂作催化剂选择性地生成更多DAA的研究。Thotla等[6-7]讨论了用阳离子交换树脂从丙酮中同时合成DAA和MO的方法。

| $ \text{Acetone}\underset{{{k}_{2}}}{\overset{{{k}_{1}}}{\longleftrightarrow}}\text{DAA}\underset{{{k}_{4}}}{\overset{{{k}_{3}}}{\longleftrightarrow}}\text{MSO} $ | (1) |

本研究将以MSO作为目的产物,利用合适的阳离子交换树脂作催化剂,通过丙酮脱水缩合生成MSO。在生成MSO过程中会产生中间产物DAA,通过使用反应精馏方法可以改变产物分布生成更多的目的产物MSO。首先,在间歇反应器中对丙酮脱水缩合进行动力学实验研究,得到动力学方程。在此动力学基础上将利用Aspen Plus软件结合Fortran动力学子程序,对丙酮脱水缩合反应进行反应精馏模拟,分析工艺条件对丙酮转化率和MSO选择性的影响,得到优化的工艺结果。

1 实验部分 1.1 试验药品与器材药品:丙酮(质量分数为99.5%, AR, acros)、DAA(质量分数为99%, GC, tci)、MSO(质量分数为95.0%, GC, tci)、正丙醇(质量分数为99.5%, GC, tci)、异丙醇(质量分数为99.5%, GC)、离子交换树脂(AmberlystⓇ15)(湿, 阿拉丁)。离子交换树脂用作催化剂前须进行预处理。处理过程为依次用去离子水、异丙醇、去离子水洗涤树脂,之后将树脂浸泡在稀盐酸(质量分数为5%)中24h,再次用去离子水洗涤树脂至中性。将洗涤完成的离子交换树脂置于70℃的真空烘箱中干燥12h以去除残留水分得到干燥的阳离子交换树脂催化剂。催化剂用量在1.5%~4.5%(质量分数)范围内使用。

仪器:250 mL三口烧瓶、球形冷凝管、温度计(100℃)、恒温磁力搅拌水浴锅、移液枪、2 mL取样瓶、分析天平和气相色谱仪(GC)。

1.2 实验装置与方法动力学实验在250mL的三口圆底烧瓶中进行,烧瓶口依次为冷凝管、温度计和取样口。使用恒温磁力搅拌水浴锅以保持烧瓶内温度恒定。加热开始前将一定量的丙酮和催化剂充入三口烧瓶并充分搅拌。当预热达到所需的反应温度后,开始反应。每隔一段时间取200μL样品进行分析,为了防止反应继续进行影响实验结果,应立即通过气相色谱仪(GC)进行样品组成分析。色谱条件:初始柱温50℃并保持3min,以20℃/min速度程序升温到200℃并保持5min,设置气化室温度220℃,检测器温度220℃

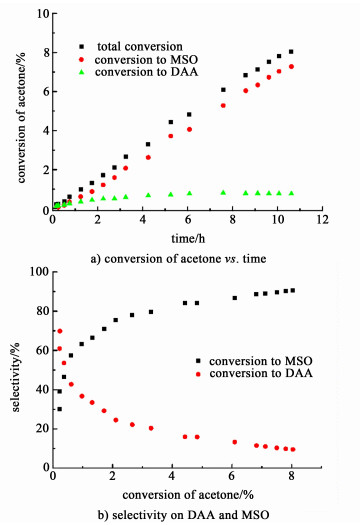

2 动力学结果与讨论 2.1 产物分布在常压,327.0K温度下进行丙酮脱水缩合反应实验,测量反应物与产物浓度随时间的变化规律,结果如图 1所示。

|

| 图 1 a) 丙酮转化率和时间关系;b)DAA和MSO选择性(T=327.15 K, wcat=3.5%, s=400 r/min) Fig.1 a) Conversion of acetone vs. time; b) selectivity on DAA and MSO(T=327.15 K, wcat=3.5%, s=400 r/min) |

| |

由图 1可知,DAA在很短的反应时间内到达了一定浓度并且在之后基本保持不变。根据Podrebara[5]的观点,这可能是由于DAA的形成受到孔隙扩散的控制,DAA在催化剂内部的浓度基本保持在一个平衡浓度值[DAA]E。由丙酮在酸性催化剂下脱水缩合过程可知,DAA脱水生成MSO是一个比较容易发生的过程,MSO的生成速率是与DAA相关的一级反应[5]。图 1a)中丙酮生成MSO的转化率与时间的直线关系也说明了MSO是由DAA浓度决定的一级反应过程。因此丙酮生成MSO的转化率与时间关系表现出与丙酮反应相一致的直线状态。由图 1b)可以看到,随着转化率的升高丙酮反应生成MSO的选择性逐渐升高,生成DAA的选择性逐渐降低。

在保持实验过程中转速、催化剂用量一致条件下,研究温度对丙酮脱水缩合速率的影响。在317.0~327.0 K范围内选取不同温度条件研究对丙酮脱水缩合反应速率的影响,实验结果如图 2所示。由图 2可以看出温度对丙酮反应速率影响很大,温度越高,同一反应时间下,丙酮的转化率越高。

|

| 图 2 不同反应温度下丙酮转化率和时间关系 Fig.2 Conversion of acetone vs. time at different reaction temperatures |

| |

丙酮脱水缩合反应过程如式(1)所示,根据Thotla等[6]的研究结果,DAA脱水缩合生成MSO过程的逆反应速率与正反应速率相比可以忽略不计,因此将DAA脱水缩合生成MSO的反应视为不可逆反应,并得到其宏观反应动力学方程,如式(2)、(3)和(4)所示。

| $ {r_{{\rm{ACE}}}} = \frac{{{\rm{d}}{n_{{\rm{DAA}}}}}}{{{\rm{d}}t}} \cdot \frac{1}{{{M_{{\rm{ca}}}}_{\rm{t}}}} \cdot \frac{1}{2} = {k_1}a_{{\rm{DAA}}}^{\rm{2}} = {k_2}{a_{{\rm{DAA}}}} $ | (2) |

| $ {r_{{\rm{DAA}}}} = \frac{{{\rm{d}}{n_{{\rm{DAA}}}}}}{{{\rm{d}}t}} \cdot \frac{1}{{{M_{{\rm{ca}}}}_{\rm{t}}}} = \left( {{k_1}a_{{\rm{DAA}}}^{\rm{2}} - {k_2}{a_{{\rm{DAA}}}}} \right) - \frac{{{k_3}{a_{{\rm{DAA}}}}}}{{\left( {1 + {K_w}{a_w}} \right)}} $ | (3) |

| $ {r_{{\rm{MSO}}}} = \frac{{{\rm{d}}{n_{{\rm{MSO}}}}}}{{{\rm{d}}t}} \cdot \frac{1}{{{M_{{\rm{ca}}}}_{\rm{t}}}} = \frac{{{k_3}{a_{{\rm{DAA}}}}}}{{\left( {1 + {K_w}{a_w}} \right)}} $ | (4) |

式(2)~(4)中,Mcat为催化剂用量,kg; ai为组分活度;Kw为水吸附平衡常数。

利用Matlab对动力学模型和数据进行处理和关联[8-12], 得到了动力学方程的经验公式,回归参数值见表 1。DAA、MSO反应速率实验值与计算值比较结果如图 3所示。由图 3可知,所得动力学方程能够较好地描述丙酮脱水缩合过程。

| 参数 | 单位 | 取值 |

| E1 | kJ/mol | 61.90 |

| E2 | kJ/mol | 97.35 |

| E3 | kJ/mol | 61.24 |

| k10 | mol/(kg·h) | 4.789×1012 |

| k20 | mol/(kg·h) | 2.836×1018 |

| k30 | mol/(kg·h) | 1.047×1013 |

| KW | 2.4 | |

| SRS | 8.7×10-3 |

|

| 图 3 不同温度下a)DAA和b)MSO生成速率计算值与实验值比较 Fig.3 Calculated and experimental reaction rates for a)DAA and b)MSO's formation |

| |

在动力学研究基础上,利用Aspen plus V8.8建立如图 4所示的反应精馏塔模型进行丙酮脱水缩合生成MSO的反应精馏过程稳态模拟[13-19],选用UNIQUAC物性计算方法。由于得到的丙酮脱水缩合动力学方程形式比较复杂,不能在Aspen界面下直接输入,因此利用Fortran编写动力学子程序,与Aspen外接口进行连接[20-22]。

|

| 图 4 Radfrac模块反应精馏模型 Fig.4 Flowsheet for acetone reactive distillation |

| |

反应精馏塔初始进料条件为:丙酮进料量11kmol/h,饱和液体进料。产品由塔釜采出,塔顶采出流股作为循环流与原料重新进入塔内。反应精馏塔初始条件为:总塔板数30,精馏段2~5,反应段6~16,提馏段17~29。常压塔操作:塔板压降0.7kPa,每块塔板上催化剂为60kg,回流比为2,塔顶采出的循环物流流率为21 kmol/h。

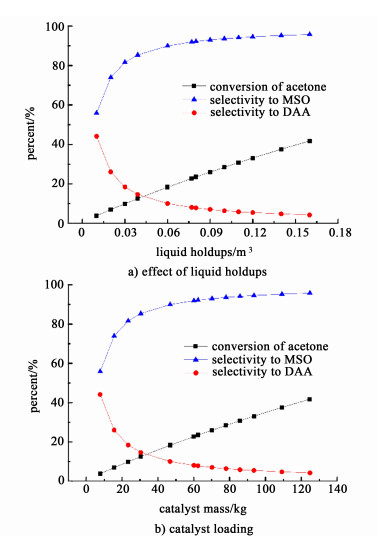

对于使用非均相催化剂的反应精馏塔,可将基于塔板催化剂质量的反应动力学转化为基于塔板体积的动力学。在本研究当中我们假设塔板持液量体积与催化剂体积比值为1:1,催化剂堆密度为780 kg/m3。通过改变塔板持液量观察持液量对丙酮转化率和MSO选择性影响即可得到塔板催化剂质量对丙酮转化率及MSO选择性的影响,结果如图 5所示。由图 5b)可以看出,丙酮转化率随塔板催化剂用量增加而增大,这是由于塔板上催化剂的增加加快了动力学反应速率。MSO选择性随着催化剂用量增加而升高,因为催化剂的增加更能够加快DAA脱水生成MSO这一步骤的反应速率。综合来看,反应段单板催化剂质量的增加能够增大丙酮的转化率和MSO的选择性,并且在0~80kg范围内反应段单板催化剂质量对MSO选择性影响明显,而大于80 kg以后增长较为缓慢。考虑塔板实际大小和容量问题,在以后的模拟中每层塔板催化剂质量设置为60 kg,此时塔板持液量为0.078 m3。

|

| 图 5 a) 反应段持液量和b)计算后得到的塔板催化剂质量对丙酮转化率及DAA、MSO选择性影响 Fig.5 a) Effect of liquid holdups and b) catalyst loading on acetone conversion and selectivity of DAA and MSO |

| |

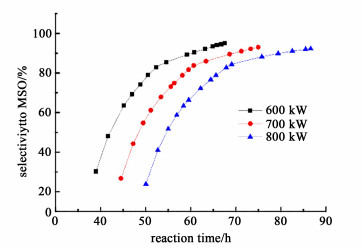

再沸器热负荷是反应精馏塔的另一个可调参数,在其他参数不变条件下,不同再沸器热负荷(QR)时MSO的选择性与丙酮转化率的关系曲线如图 6所示。在固定再沸器热负荷不变条件下,通过增加反应段塔板上催化剂质量来使转化率增加以观察转化率与丙酮生成MSO选择性的关系。从图 6中可以看到,相同热负荷下,MSO选择性随着转化率增加而增加。相同转化率下,再沸器热负荷越高,MSO选择性越低。

|

| 图 6 QR对MSO选择性影响 Fig.6 Effect of reboiler duty on selectivity to MSO |

| |

如图 7a)所示,随着进料板位置向下移动,丙酮转化率和MSO选择性开始基本不变,自第10块板开始迅速下降。这是由于进料板位置的下移导致丙酮进入塔釜的量增多从而降低了转化率,同时丙酮进料位置越低,在反应段生成的DAA能够及时移走而不能全部转化为MSO,从而降低了MSO的选择性,因此选择在反应段顶端进料以得到更多的MSO产物。如图 7b)所示,反应段塔板数增加,丙酮转化率和MSO选择性也相应增加,当增加至一定程度后,变化不再明显,因此选择最优的反应段理论板数为21。如图 7c)所示,精馏段板数增加,丙酮转化率和MSO选择性都有小范围的增加趋势,但是两者的值都在比较理想的范围内变化,没有明显的突跃,说明精馏段对丙酮转化率和MSO选择性影响不是很明显,故选择精馏段理论板数为3。如图 7d) 所示,提馏段塔板数增加,丙酮转化率增加,当增加至10块板以后,丙酮转化率增长趋势逐渐趋于平缓,MSO的选择性随着提馏段板数的增加而缓慢下降,且下降幅度在较为理想范围内变化,因此选择提馏段理论板数为10。如图 7e)所示,随着回流比增加,丙酮转化率升高,当增加至一定程度后,变化不再明显,为了保证MSO的较高选择性,同时也因为过大的回流比会造成能耗量的增加,最终选择精馏塔回流比为6。

|

| 图 7 催化反应精馏塔工艺条件对丙酮转化率和MSO选择性的影响 Fig.7 Effect of conditions of reactive distillation column on acetone conversion and selectivity to MSO |

| |

用反应精馏法对丙酮脱水缩合生成MSO过程进行了模拟。首先进行了动力学研究,包括反应温度和水含量对反应速率的影响,通过经验公式回归得到了丙酮脱水缩合生成DAA和MSO的动力学参数。利用Fortran语言编写动力学子程序,将外接的子程序嵌入到Aspen。将实验所得动力学模型应用于催化反应精馏塔中进行流程模拟,以求得到大量的异丙叉丙酮。在模拟过程中分析了催化剂用量、反应段数、进料板位置、精馏段数和提馏段数等对丙酮转化率和MSO选择性的影响。最终确定催化反应精馏塔的优化工艺条件为:原料处理量丙酮11kmol/h,总理论板数35,精馏段理论板数3,反应段理论板数21,反应段顶端进料,提馏段理论板数10,反应段单板催化剂质量为60kg,回流比为6,塔顶采出循环流股流量25kmol/h,塔径为1m。所得精馏结果为丙酮转化率99%,MSO选择性93%。

| [1] |

徐林, 黄杰军, 俞磊. 丙酮缩合法合成甲基异丁基酮的研究进展[J]. 化学通报, 2016, 79(7): 584-588. Xu Lin, Huang Jiejun, Yu Lei. Research progress in synthesis of methyl isobutyl ketone by acetone condensation method[J]. Chemical Bulletin, 2016, 79(7): 584-588. (in Chinese) |

| [2] |

何志勇. 甲基异丁基酮生产技术现状及国内外市场分析[J]. 化学工业, 2018, 36(2): 30-34, 43. He Zhiyong. Synthesis technical progress and analysis market of methyl isobutyl ketone[J]. Chemical Industry, 2018, 36(2): 30-34, 43. (in Chinese) |

| [3] |

屈叶青. 甲基异丁基酮的生产与市场分析[J]. 石油化工技术与经济, 2017, 33(2): 11-16. Qu Yeqing. Production and market analysis of methyl isobutyl ketone[J]. Technology & Economics in Petrochemicals, 2017, 33(2): 11-16. (in Chinese) |

| [4] |

孟子涵. 丙酮二步法甲基异丁基酮工艺技术[J]. 辽宁化工, 2016, 45(12): 1506-1508. Meng Zihan. The two-step process of preparing MIBK from acetone[J]. Liaoning Chemical Industry, 2016, 45(12): 1506-1508. (in Chinese) |

| [5] |

Podrebarac G G, Ng F T T, Rempel G L. A kinetic study of the aldol condensation of acetone using an anion exchange resin catalyst[J]. Chemical Engineering Science, 1997, 52(17): 2991-3002. |

| [6] |

Thotla S, Agarwal V, Mahajani S M. Simultaneous production of diacetone alcohol and mesityl oxide from acetone using reactive distillation[J]. Chemical Engineering Science, 2007, 62(18/20): 5567-5574. |

| [7] |

Thotla S, Agarwal V, Mahajani S M. Aldol condensation of acetone with reactive distillation using water as a selectivity enhancer[J]. Industrial & Engineering Chemistry Research, 2007, 46(25): 8371-8379. |

| [8] |

孙卓, 逯洋, 杨雪晴. MATLAB在化学化工中的应用[J]. 计算机与应用化学, 2018, 35(12): 1012-1025. Sun Zhuo, Lu Yang, Yang Xueqing. MATLAB in chemistry and chemical[J]. Computers and Applied Chemistry, 2018, 35(12): 1012-1025. (in Chinese) |

| [9] |

贾慧.热力学模型参数对部分含低碳醇二元共沸物相行为预测的影响及应用[D].山东青岛: 青岛科技大学, 2018 Jia Hui. Effects and applications of thermodynamic model parameters for the phase behavior prediction of some binary azeotropes containing lower alcohols[D]. Shandong Qingdao, China: Qingdao University of Science & Technology, 2018(in Chinese) http://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CMFD&filename=1018832242.nh |

| [10] |

李旭. MATLAB在简单化学反应动力学教学中的应用[J]. 广州化工, 2015, 43(10): 172-174, 187. Li Xu. Application of MATLAB in the teaching of simple chemical reaction kinetics[J]. Guangzhou Chemical Industry, 2015, 43(10): 172-174, 187. (in Chinese) |

| [11] |

张兴法. n级不可逆气液反应的宏观动力学方程[J]. 合肥工业大学学报:自然科学版, 1995, 18(2): 77-81. Zhang Xingfa. The over-all kinetic equation ofn-order irreversible gas-liquid reaction[J]. Journal of Hefei University of Technology: Natural Science, 1995, 18(2): 77-81. (in Chinese) |

| [12] |

高铭书. 用分子结构法计算液体活度系数: UNIQUAC、UNIFAC及ASOG法简介[J]. 石油化工, 1981, 10(10): 713-715. Gao Mingshu. Calculation of liquid activity coefficient by molecular structure method-Introduction of UNIQUAC, UNIFAC and ASOG methods[J]. Petrochemical Technology, 1981, 10(10): 713-715. (in Chinese) |

| [13] |

William L. Distillation design and control using Aspen simulation[J]. John Wiley & Sons,, 2013. |

| [14] |

廖丽华, 程建民, 汪志娟. 碳三馏分选择加氢催化精馏及催化剂的研究[J]. 化学工业与工程, 2003, 20(5): 275-278. Liao Lihua, Cheng Jianmin, Wang Zhijuan. Study on C3 streams selective hydrogenation with distillation and catalyst[J]. Chemical Industry and Engineering, 2003, 20(5): 275-278. (in Chinese) |

| [15] |

Taylor R, Krishna R. Modelling reactive distillation[J]. Chemical Engineering Science, 2000, 55(22): 5183-5229. |

| [16] |

Huang C, Yang L, Ng F T T. Application of catalytic distillation for the aldol condensation of acetone: A rate-based model in simulating the catalytic distillation performance under steady-state operations[J]. Chemical Engineering Science, 2000, 55(23): 5919-5931. |

| [17] |

Kim Y K, Hatfield J D. Kinetics and equilibrium data of the dehydration-hydration reaction between diacetone alcohol and mesityl oxide in phosphoric acid[J]. Journal of Chemical & Engineering Data, 1985, 30(2): 149-153. |

| [18] |

姜斌, 杨静, 孙永利. 连续流化催化精馏与间歇精馏制备乳酸乙酯的对比研究[J]. 化学工业与工程, 2015, 32(4): 34-38. Jiang Bin, Yang Jing, Sun Yongli. Comparison of ethyl lactate synthesis by continuous fluidized catalytic distillation and batch distillation[J]. Chemical Industry and Engineering, 2015, 32(4): 34-38. (in Chinese) |

| [19] |

邵利, 杨彩娟, 许春建. 浆料催化精馏制备甲缩醛[J]. 化学工业与工程, 2006, 23(6): 471-474. Shao Li, Yang Caijuan, Xu Chunjian. Preparation of methylal by slurry catalytic distillation process[J]. Chemical Industry and Engineering, 2006, 23(6): 471-474. (in Chinese) |

| [20] |

王宇. 基于Aspen Plus的动力学子程序开发及固定床反应器模拟[J]. 广东化工, 2018, 45(18): 78-79. Wang Yu. Kinetic user subroutine development and fixed bed reactor simulation based on aspen plus[J]. Guangdong Chemical Industry, 2018, 45(18): 78-79. (in Chinese) |

| [21] |

诸林, 蒋鹏. 基于Aspen Plus用户模型的MTBE反应精馏模拟[J]. 计算机与应用化学, 2015, 32(1): 30-34. Zhu Lin, Jiang Peng. Simulation of reactive distillation process for production of MTBE by developing user's module on Aspen Plus platform[J]. Computers and Applied Chemistry, 2015, 32(1): 30-34. (in Chinese) |

| [22] |

赵月红, 温浩, 许志宏. Aspen Plus用户模型开发方法探讨[J]. 计算机与应用化学, 2003, 20(4): 435-438. Zhao Yuehong, Wen Hao, Xu Zhihong. Discussions on development of user models for Aspen Plus[J]. Computers and Applied Chemistry, 2003, 20(4): 435-438. (in Chinese) |

2020, Vol. 37

2020, Vol. 37