2. 宁波中金石化有限公司, 浙江 宁波 315000;

3. 霍尼韦尔(中国)高科技有限公司, 重庆 401121;

4. 宁波工程学院材化学院, 浙江 宁波 315211

2. Ningbo ZhongJin Petrochemical CO., Ltd, Zhejiang Ningbo 315000, China;

3. Honeywell(China) Advanced Solutions CO., Ltd, Chongqing 401121, China;

4. School of Materials and Chemical Engineering, Ningbo University of Technology, Zhejiang Ningbo 315211, China

近年来,环境问题成为国家和社会重点关注的问题,“蓝天保卫战”对煤炭、石油焦和生物质等的清洁利用提出新要求[1-2]。石油焦是油品深加工装置的副产物,炼厂自产石油焦的清洁高效利用不仅可以提高经济效益,同时可以减少运输过程对环境的污染[3-4]。气化技术是煤炭、石油焦等洁净利用的重要技术之一,国产多喷嘴对置式气化炉以其生产效能高、环境污染小的特点,逐渐成为引领大型煤/焦气化发展的主流方向[5]。

水焦浆气化工艺是以水焦浆和纯氧为原料,采用多喷嘴对置式水焦浆气化炉在高温高压非催化条件下发生部分氧化反应,生成以CO和H2为有效组分的粗煤气,作为合成气制氢的原料或炼油厂的燃料气等。多篇文献[6-9]已报道利用Aspen Plus流程模拟软件应用Gibbs自由能最小化方法建立了煤气化反应器模型,并对w(水焦浆)和氧煤比进行预测优化,但由于未采用严格反应机理模型建模和利用工业数据标定气化反应器模型,工艺参数的预测优化往往与实际生产存在较大偏差。

本研究使用UniSim Design流程模拟软件的Gasifier严格机理反应器对水焦浆气化炉进行建模,并基于标定模型对焦气化工艺操作条件进行探讨,为实际生产实践提供了理论指导依据。

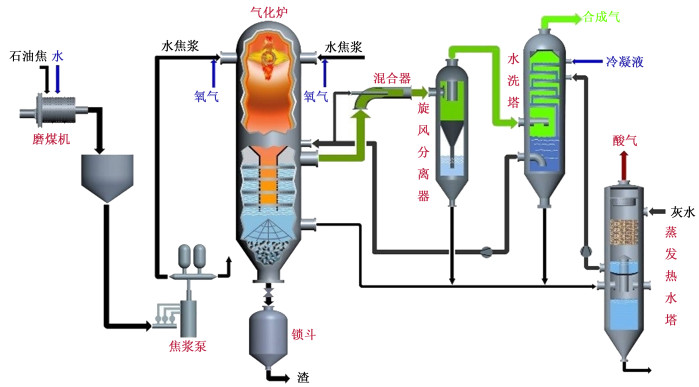

1 水焦浆气化制粗煤气工艺概述 1.1 工艺流程多喷嘴对置式水焦浆气化工艺主要包括制浆单元、气化反应单元、粗煤气净化单元和渣水处理单元,工艺流程简图如图 1所示。制浆单元的水焦浆与空分装置的纯氧加压射流进入气化炉内,在约1.5 MPa、1 300 ℃气化反应条件下,生成H2、CO、CO2、H2S以及H2O等组成的粗煤气,粗煤气经旋风分离器、水洗塔净化处理得到合成气,作为下游合成气制氢装置的原料或燃料气系统的补充燃料。

|

| 图 1 多喷嘴对置式水焦浆气化技术工艺流程简图 Fig.1 Process flowsheet of coke slurry gasifier |

| |

水焦浆气化炉在高温高压条件下的化学反应主要分为2类:1)燃烧反应,2)C、CH4等的气化反应和逆变换反应[10-12],实际过程则进行多种复杂的化学反应,其主要包括如下反应:

| $ {\rm{C}} + 0.5{{\rm{O}}_2} \to {\rm{CO}}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = - 123\;{\rm{kJ}}/{\rm{mol}} $ | (1) |

| $ {\rm{C}} + {{\rm{O}}_2} \to {\rm{C}}{{\rm{O}}_2}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = - 394\;{\rm{kJ}}/{\rm{mol}} $ | (2) |

| $ {\rm{C}} + {{\rm{O}}_2} \to 2{\rm{CO}}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = + 159.7\;{\rm{kJ}}/{\rm{mol}} $ | (3) |

| $ {\rm{C}} + {{\rm{H}}_2}{\rm{O}} \to {\rm{CO}} + {{\rm{H}}_2}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = + 118.5\;{\rm{kJ}}/{\rm{mol}} $ | (4) |

| $ {\rm{C}} + 2{{\rm{H}}_2} \to {\rm{C}}{{\rm{H}}_4}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = + 118.5\;{\rm{kJ}}/{\rm{mol}} $ | (5) |

| $ {{\rm{H}}_2} + 0.5{{\rm{O}}_2} \to {{\rm{H}}_2}{\rm{O}}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = - 242\;{\rm{kJ}}/{\rm{mol}} $ | (6) |

| $ {\rm{CO}} + 0.5{{\rm{O}}_2} \to {\rm{C}}{{\rm{O}}_2}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = - 283\;{\rm{kJ}}/{\rm{mol}} $ | (7) |

| $ {\rm{CO}} + {{\rm{H}}_2}{\rm{O}} \to {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_2}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = - 40.9\;{\rm{kJ}}/{\rm{mol}} $ | (8) |

| $ {\rm{C}}{{\rm{H}}_4} + {{\rm{H}}_2}{\rm{O}} \to {\rm{CO}} + 3{{\rm{H}}_2}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = + 206\;{\rm{kJ}}/{\rm{mol}} $ | (9) |

| $ {\rm{S}} + {{\rm{H}}_2} \to {{\rm{H}}_2}{\rm{S}}\;\;\;{\kern 1pt} \Delta H_{298}^\theta = + 79.9\;{\rm{kJ}}/{\rm{mol}} $ | (10) |

在化工过程模拟中,根据物系特性以及操作条件选择合适的热力学方法是计算结果准确程度的基本保证。水焦浆气化过程是在高温、高压条件下进行反应,可使用RK-SOAVE或PENG-ROB状态方程及其拓展模型计算热力学性质和传递性质,本研究采用UniSim Design专用PENG-ROB状态方程作为热力学方法[13-16]。

Gasifier反应器模型涉及模拟组分主要有H2、CO、CO2、O2、N2、Ar、H2O、H2S以及虚拟固体组分CokeCoal。根据表 1提供的石油焦的工业分析、元素分析和发热量等参数,利用UniSim Design虚拟固体组分管理工具定义石油焦,如图 2所示。

| 分析项目 | w/% | |

| 工业分析 | 水分 | 2.18 |

| 灰分 | 7.13 | |

| 挥发分 | 20.35 | |

| 固定碳 | 72.52 | |

| 元素分析 | 碳 | 84.58 |

| 氢 | 2.22 | |

| 氮 | 1.36 | |

| 硫 | 3.09 | |

| 氧 | 1.62 | |

| 注:HHV发热量为29 892.59 J/g。 | ||

|

| 图 2 UniSim Design虚拟固体组分管理工具 Fig.2 Hyprotheticals management tool of UniSim Design |

| |

在水焦浆气化装置实际生产过程中,通常采用石油焦制备水焦浆为原料,在高温、高压、无催化剂条件下发生部分氧化反应转化为粗煤气,本研究中水焦浆气化炉实际操作条件是:1.5 MPa和1 300 ℃,模拟计算主要结果见表 2。

| 主要组分 | 流量/(kmol·h-1) | 相对误差/% | 标定/ (kmol·h-1) |

相对误差/% | |

| 实际 | 模拟 | ||||

| H2 | 1 123.4 | 909.8 | 19.01 | 1 113.8 | 0.85 |

| CO | 1 781.2 | 1 706.5 | 4.19 | 1 771.4 | 0.55 |

| CO2 | 594.1 | 537.1 | 9.59 | 605.9 | 1.99 |

| H2S | 31.3 | 30.9 | 1.28 | 30.9 | 1.28 |

| N2 | 16.9 | 16.5 | 2.37 | 16.5 | 2.37 |

| CO+H2 | 2 904.6 | 2 616.3 | 9.93 | 2 885.2 | 0.67 |

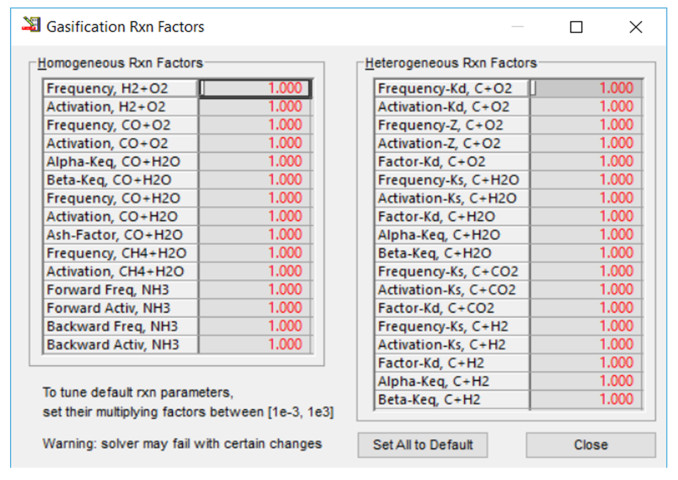

由表 2可知,Gasifier模型对有效气预测模拟结果与实际生产数据存在较大偏差,即有效气(H2+CO)总量为2 616.3 kmol/h,相对误差9.93%;H2流量为909.8 kmol/h,相对误差19.01%;CO流量为1 706.5 kmol/h,相对误差4.19%;CO2流量为537.1 kmol/h,相对误差9.59%;相对误差最大约20%,无法指导实际生产工艺操作。主要原因是石油焦组分和气化反应过程复杂,使得Gasifier模型反应校正因子默认值不能较好与之匹配,为此,Gasifier模型提供了Calibration工具(图 3),结合实际生产数据对焦煤气化过程进行参数标定,标定结果为有效气(H2+CO)总量为2 885.2 kmol/h,相对误差0.67%、H2流量为1 113.8 kmol/h,相对误差0.85%、CO流量为1 771.4 kmol/h,相对误差0.55%、CO2流量为605.9 kmol/h,相对误差1.99%,相对误差均小于2%,满足实际生产优化需求,据此标定模型可用于不同操作工况的预测和优化。

|

| 图 3 Gasifier模型提供Calibration工具 Fig.3 Calibration tool of Gasifier model |

| |

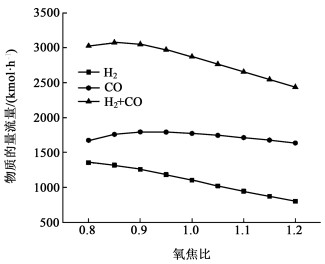

在实际生产过程中,制浆单元生产的w(水焦浆)(石油焦在由石油焦、水及添加剂组成的水焦浆中的质量分数)几乎是固定不变的,因此,在生产操作调整中,氧焦比(氧气与石油焦的质量比)是石油焦气化技术的最重要参数。本研究在w(水焦浆)为62%的情况下,调整氧气流量范围使得氧焦比在0.8~1.2范围内变化,粗煤气的组成、温度、有效气以及H2和CO流量的变化如图 4和图 5所示。

|

| 图 4 氧焦比对有效气物质的量流量的影响 Fig.4 Effect of oxygen-coke ratio on (CO+H2) mole flow |

| |

|

| 图 5 氧焦比对粗煤气组成和出口温度的影响 Fig.5 Effect of oxygen-coke ratio on crude syngas composition and outlet temperature |

| |

基于标定模型,随着氧焦比的增加,气化出口温度随之增加;一定范围内,CO物质的量流量随着氧气流量增加而增加(图 4),粗煤气中CO含量也随之增加(图 5);当氧焦比超过一定范围后,副反应[式(7)]加剧并消耗已经生成的CO,同时放出大量热量使得气化炉温度迅速升高(图 5)。H2流量随着氧气流量增加而减少,主要因为H2发生燃烧反应[式(6)]生成大量的H2O,粗煤气中水含量迅速升高(图 5)。

多喷嘴对置式水焦浆气化属于湿法气流床气化工艺,气化残渣采取熔融液态排渣方式,因此需要控制气化炉温度高于石油焦的灰熔点,一般控制在高于灰熔点约50 ℃,但同时还要考虑到气化炉炉壁耐火材料的耐温性和使用寿命,温度一般控制在1 100~1 500 ℃范围内[17]。如果温度过低,可能造成排渣困难,导致气化炉无法正常运行;如果温度过高,会造成气化炉超温,加剧对耐火材料的腐蚀,影响气化装置的长周期运行。基于标定模型的模拟分析结果,氧焦比控制范围为0.95~1.10。

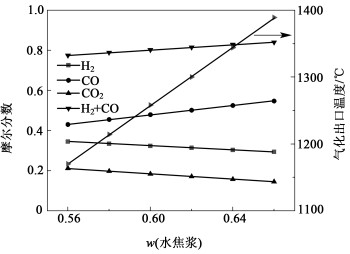

3.2 w(水焦浆)w(水焦浆)是多喷嘴对置式水焦浆气化工艺的重要工艺参数,根据实际生产经验,本研究选择w(水焦浆)的变化范围56%~66%进行工况优化研究。

保持氧气流量、焦煤处理量等其他条件不变,w(水焦浆)从56%变化到66%,粗煤气中有效气总流量、组成、气化炉出口温度以及CO和H2的流量变化如图 6和7所示。

|

| 图 6 w(水焦浆)对有效气物质的量流量的影响 Fig.6 Effect of water coke slurry concentration on (CO+H2) mole flow |

| |

|

| 图 7 w(水焦浆)对粗煤气组成和出口温度的影响 Fig.7 Effect of water coke slurry concentration on crude syngas composition and outlet temperature |

| |

基于标定模型,随着w(水焦浆)的增加,w(水焦浆)每增加1%,气化炉出口温度增加约25 ℃,有效气(CO+H2)的总流量亦随之增加,但H2流量减小而CO流量增加,主要原因为在其他操作条件不变的情况,提高水焦浆的浓度,意味着进入气化炉的水分减少,导致气化炉的温度增高(图 6)。温度升高促进水煤气变换反应[式(8)]平衡向左移动,更多的CO2发生还原反应生成CO,因此CO流量增加而H2流量减少,同时有效气中CO含量增加而H2含量减少(图 7)。因此,确保气化炉未在超温工况下运行,可以尽可能提高水焦浆的浓度,增加有效气的产量,降低焦煤气化过程的比焦耗和比氧耗,提高石油焦的利用率。

4 结论利用UniSim Design流程模拟软件的Gasifier严格机理反应器模型建立了1.5 MPa多喷嘴对置式水焦浆气化炉模型,并利用工业数据进行参数标定,标定结果与实际生产数据相对误差小于2%,为水焦浆气化炉工艺操作进一步优化奠定了模型基础,据此,以石油焦和氧气为原料,在满足正常生产操作条件下,氧焦比控制范围为0.95~1.10。

根据标定模型,分析了w(水焦浆)、氧焦比对粗煤气性质的影响,包括组成、温度和有效气的流量。w(水焦浆)和氧焦比是影响气化炉出口粗煤气性质的关键因素,在气化炉可以承受的温度范围内应尽可能提高水焦浆的浓度,从而提高有效气的产量;在满足气化炉正常生产和稳定粗煤气产量情况下,可以适当降低氧焦比,降低氧气消耗量,进一步降低生产成本。

| [1] |

李曾婷. 煤改清洁能源:助力打赢蓝天保卫战, 推动北方采暖市场发展[J]. 电器, 2017(11): 14-15. Li Zengting. Coal to clean energy:Helping win the blue sky defense war and promoting the development of northern heating market[J]. China Appliance, 2017(11): 14-15. (in Chinese) |

| [2] |

吴宗鑫, 吕应运. 以煤为主多元化的清洁能源战略:我国未来能源可持续发展战略的探讨[J]. 清华大学学报:哲学社会科学版, 2000, 15(6): 72-76. Wu Zongxin, Lu Yingyun. The coal-based diversified cleaning energy strategy:China's future sustainable energy development strategy[J]. Journal of Tsinghua University:Philosophy and Social Sciences, 2000, 15(6): 72-76. (in Chinese) |

| [3] |

郭涛. 炼化企业自产石油焦的清洁利用[J]. 石油化工技术与经济, 2017, 33(6): 39-41. Guo Tao. Clean utilization of petroleum coke produced by refining enterprises[J]. Technology & Economics in Petrochemicals, 2017, 33(6): 39-41. DOI:10.3969/j.issn.1674-1099.2017.06.010 (in Chinese) |

| [4] |

王丽敏, 张硕. 环保监管下石油焦的清洁利用研究[J]. 当代石油石化, 2017, 25(8): 31-35. Wang Limin, Zhang Shuo. Analysis on clean utilization of petroleum coke[J]. Petroleum & Petrochemical Today, 2017, 25(8): 31-35. DOI:10.3969/j.issn.1009-6809.2017.08.007 (in Chinese) |

| [5] |

张涛, 赵岐. 石油焦在多喷嘴水煤浆气化装置中的应用[J]. 中氮肥, 2016(5): 50-52. Zhang Tao, Zhao Qi. Application of petroleum coke in coal water slurry gasification unit[J]. M-Sized Nitrogenous Fertilizer Progress, 2016(5): 50-52. DOI:10.3969/j.issn.1004-9932.2016.05.014 (in Chinese) |

| [6] |

杨俊宇, 李超, 徐月亭, 等.多喷嘴对置式水煤浆气化装置动态模拟[C]//上海市化学化工学会2014年度学术年会论文集. 2014: 50-51

|

| [7] |

汪洋, 代正华, 于广锁, 等. 运用Gibbs自由能最小化方法模拟气流床煤气化炉[J]. 煤炭转化, 2004, 27(4): 27-33. Wang Yang, Dai Zhenghua, Yu Guangsuo, et al. Simulation of entrained-flow bed coal gasifier by the method of Gibbs free energy minimization[J]. Coal Conversion, 2004, 27(4): 27-33. DOI:10.3969/j.issn.1004-4248.2004.04.006 (in Chinese) |

| [8] |

刘斌, 甘涛, 曹栋, 等. Aspen Plus应用于煤气化的模拟研究[J]. 山东化工, 2017, 46(5): 109-111, 114. Liu Bin, Gan Tao, Cao Dong, et al. Simulation for coal gasification using Aspen Plus[J]. Shandong Chemical Industry, 2017, 46(5): 109-111, 114. DOI:10.3969/j.issn.1008-021X.2017.05.043 (in Chinese) |

| [9] |

朱赟.气流床煤气化模拟中反应动力学参数的优化研究[D].哈尔滨: 哈尔滨工业大学, 2013 Zhu Yun. Optimization of reaction kinetic parameters in the simulation of entrained flow gasification of coal[D]. Harbin: Harbin Institute of Technology, 2013(in Chinese) |

| [10] |

薛霏霏, 李丽娟, 徐欧官, 等. Shell粉煤气化工艺操作条件优化[J]. 煤炭技术, 2016, 35(2): 300-301. Xue Feifei, Li Lijuan, Xu Ouguan, et al. Optimization of shell pulverized coal gasification process[J]. Coal Technology, 2016, 35(2): 300-301. (in Chinese) |

| [11] |

刘忠慧, 于旷世, 张海霞, 等. 基于Aspen Plus的循环流化床工业气化炉模拟[J]. 化工进展, 2018, 37(5): 1709-1717. Liu Zhonghui, Yu Kuangshi, Zhang Haixia, et al. Simulation of industrial circulating fluidized bed gasifier by Aspen Plus[J]. Chemical Industry and Engineering Progress, 2018, 37(5): 1709-1717. (in Chinese) |

| [12] |

彭伟锋.水煤浆气化过程的建模与优化[D].上海: 华东理工大学, 2012 Peng Weifeng. Modeling of coal water slurry gasification process[D]. Shanghai: East China University of Science and Technology, 2012(in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2056539 |

| [13] |

潘琦琨. Unisim Design流程模拟在加氢裂化装置的应用[J]. 中外能源, 2017, 22(1): 74-80. Pan Qikun. The application of Unisim Design process simulation software in hydrocrackers[J]. Sino-Global Energy, 2017, 22(1): 74-80. (in Chinese) |

| [14] |

韦向攀, 王剑峰, 张东辉. 基于UniSim对天然气脱酸工艺的模拟与研究[J]. 广东化工, 2015, 42(16): 104-106. Wei Xiangpan, Wang Jianfeng, Zhang Donghui. Simulation and research of the acid gas removal process for natural gas based on Unisim[J]. Guangdong Chemical Industry, 2015, 42(16): 104-106. DOI:10.3969/j.issn.1007-1865.2015.16.048 (in Chinese) |

| [15] |

徐宝昌, 叶昌燕. 基于UniSim的天然气处理过程流程模拟与优化[J]. 化工自动化及仪表, 2013, 40(8): 1004-1007. Xu Baochang, Ye Changyan. Simulation and optimization of natural gas treatment process based on UniSim[J]. Control and Instruments in Chemical Industry, 2013, 40(8): 1004-1007. DOI:10.3969/j.issn.1000-3932.2013.08.014 (in Chinese) |

| [16] |

郭宏远, 左信, 罗雄麟, 等. 基于Unisim的催化裂化分馏塔的模拟与优化[J]. 化学工程与装备, 2008(3): 1-6. Guo Hongyuan, Zuo Xin, Luo Xionglin, et al. Simulation and optimization of catalytic cracking fractionation column based on unisim[J]. Chemical Engineering & Equipment, 2008(3): 1-6. (in Chinese) |

| [17] |

杨路. 焦煤浆气化装置原始开车存在的问题探讨[J]. 化肥工业, 2017, 44(5): 48-50. Yang Lu. Analysis of initial start-up problems of gasification device for coking coal slurry unit[J]. Chemical Fertilizer Industry, 2017, 44(5): 48-50. DOI:10.3969/j.issn.1006-7779.2017.05.014 (in Chinese) |

2019, Vol. 36

2019, Vol. 36