2. 天津大学化工学院/精馏技术国家工程研究中心, 天津 300350;

3. 北洋国家精馏技术工程发展有限公司, 天津 300072;

4. 盛虹炼化(连云港)有限公司, 江苏 连云港 222000

2. School of Chemical Engineering and Technology/National Engineering Research Center of Distillation Technology, Tianjin 300350, China;

3. Pei Yang National Distillation Technology Corporation Limited, Tianjin 300072, China;

4. Shenghong Refining & Chemical(Lianyungang) Co., Ltd., Jiangsu Lianyungang 222000

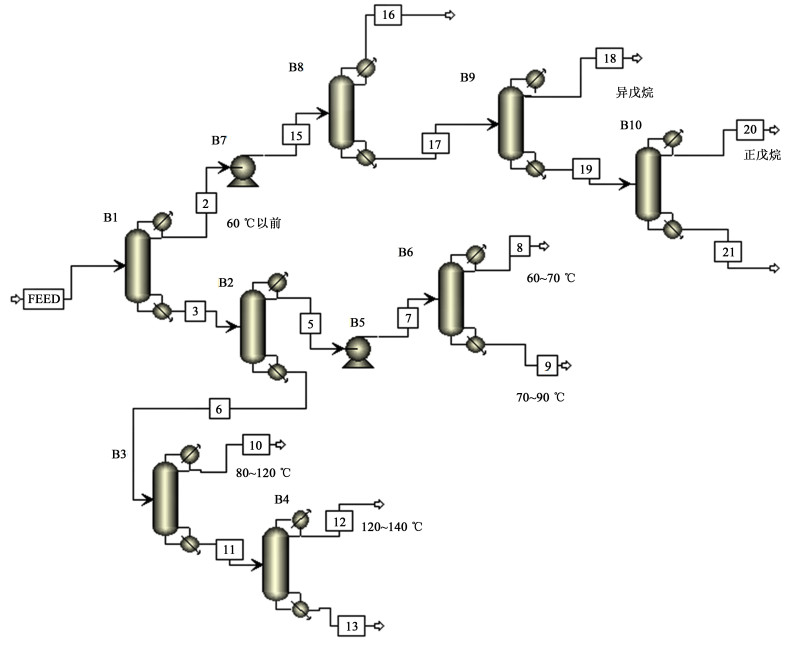

溶剂油是5大类石油产品之一。近年来,石油烃类溶剂油发展十分迅速,其产品品种不断增加,应用领域也不断扩大,尤其是在食用油、印刷油墨、皮革、农药、杀虫剂、橡胶、化妆品、香料、化工聚合、医药以及在IC电子部件的清洗等方面都显示出良好的应用前景。一般情况下,60~90 ℃馏程部分称为抽提溶剂油,即6号溶剂油;80~120 ℃馏程部分称为橡胶溶剂油,即120号溶剂油;140~200 ℃馏程部分称为油漆溶剂油,即200号溶剂油。根据新的规定,6号溶剂油又分为食用和工业用2种,其中食用6号溶剂油馏程范围是60~75 ℃,而且其馏程越窄,质量越高,市场竞争越强。图 1为溶剂油切分基本流程,流程中塔均为精馏塔,通过精馏序列的合理安排和精馏塔操作参数的优化,在实现分离要求的同时,需要尽量降低能耗需求[1-2]。

|

| 图 1 溶剂油切分流程图 Fig.1 Flow diagram for separating solvent naphtha |

| |

本研究主要对溶剂油的分离流程进行模拟优化设计。在流程模拟软件Aspen Plus中建立溶剂油分离模拟流程,利用单因素变量法对主要精馏塔的工艺参数进行调整和优化。研究主要操作参数,如回流比、进料位置、采出量等对于精馏塔以及整个流程能耗的影响,最终得到最适宜的溶剂油分离流程。

1 原料与分离要求溶剂油流程设计与模拟优化所使用原料为某公司乙烯抽余油。表 1汇总了溶剂油生产原料的具体含量。流程模拟过程中原料物流信息完全按照表 1中所列组分和组成进行输入。图 1同时列出了溶剂油切分流程的分离要求,图 1中所列温度范围为产品恩氏蒸馏馏程。除了图 1中的产品要求外,要求所有精馏塔塔顶温度不得低于45 ℃,塔釜温度不得高于135 ℃;其中正戊烷产品中w(正戊烷)不得低于99%,异戊烷产品中w(异戊烷)不得低于99%。

| 组分名称 | w/% | 组分名称 | w/% | 组分名称 | w/% |

| 异丁烷 | 4.77 | 2, 2-二甲基己烷 | 0.44 | 1, 1, 4-三甲基环己烷 | 0.07 |

| 2, 2-二甲基丙烷 | 0.09 | 乙基环戊烷 | 0.26 | 2, 6-二甲基庚烷 | 0.19 |

| 异戊烷 | 16.61 | 2, 5-二甲基己烷 | 0.18 | 2, 2, 3-三甲基己烷 | 0.08 |

| 正戊烷 | 17.77 | 2, 2, 3-三甲基戊烷 | 0.23 | 3, 5-二甲基庚烷 | 0.10 |

| 2, 2-二甲基丁烷 | 0.44 | 1, 2, 4-三甲基环戊烷 | 0.33 | 2, 5-二甲基庚烷 | 0.04 |

| 环戊烷 | 1.25 | 3, 3-二甲基己烷 | 0.07 | 1, 3, 5-三甲基环己烷 | 0.11 |

| 2, 3-二甲基丁烷 | 1.09 | 1, 2, 3-三甲基环戊烷 | 0.37 | 1, 2, 4-三甲基环己烷 | 0.11 |

| 2-甲基戊烷 | 6.16 | 2, 3, 4-三甲基戊烷 | 0.07 | 二甲苯 | 0.32 |

| 3-甲基戊烷 | 3.68 | 甲苯 | 0.68 | 2, 3-二甲基庚烷 | 0.12 |

| 正己烷 | 9.62 | 2, 3-二甲基己烷 | 0.24 | 3, 4-二甲基庚烷 | 0.07 |

| 2, 2-二甲基戊烷 | 0.22 | 2-甲基-3-乙基戊烷 | 0.07 | 4-甲基辛烷 | 0.02 |

| 甲基环戊烷 | 3.65 | 2-甲基庚烷 | 1.17 | 2-甲基辛烷 | 0.06 |

| 2, 4-二甲基戊烷 | 0.40 | 4-甲基庚烷 | 0.32 | 1, 2, 3-三甲基环己烷 | 0.07 |

| 2, 2, 3-三甲基丁烷 | 0.05 | 3, 4-二甲基己烷 | 0.04 | 3-乙基庚烷 | 0.01 |

| 苯 | 0.24 | 正辛烷 | 2.76 | 3-甲基辛烷 | 0.03 |

| 3, 3-二甲基戊烷 | 0.10 | 1, 4-二甲基环己烷 | 0.49 | 正C11烷 | 0.02 |

| 环己烯 | 2.46 | 1, 1-二甲基环己烷 | 0.14 | 1, 2, 4-三甲基苯 | 0.01 |

| 2-甲基己烷 | 1.83 | 1-乙基-3-甲基环戊烷 | 0.16 | 1-乙基-3-甲基环己烷 | 0.06 |

| 2, 3-二甲基戊烷 | 0.68 | 1-乙基-2-甲基环戊烷 | 0.17 | 正癸烷 | 0.04 |

| 1, 1-二甲基环戊烷 | 0.40 | 1-乙基-1-甲基环戊烷 | 0.02 | 1-乙基-1-甲基环己烷 | 0.20 |

| 3-甲基己烷 | 1.88 | 1, 2-二甲基环己烷 | 0.46 | 2, 3-二甲基辛烷 | 0.02 |

| 顺-1, 3-二甲基环戊烷 | 0.79 | 异丙基环戊烷 | 0.46 | 六氢茚满 | 0.02 |

| 反-1, 3-二甲基环戊烷 | 0.72 | C8环烷烃 | 0.02 | C9环烷烃 | 0.60 |

| 3-乙基戊烷 | 0.14 | 2, 3, 5-三甲基己烷 | 0.02 | C9异构烷烃 | 0.11 |

| 反-1, 2-二甲基环戊烷 | 1.22 | 2, 2-二甲基庚烷 | 0.03 | 甲基乙基苯 | 0.02 |

| 正庚烷 | 5.32 | 2, 2, 3, 4-四甲基戊烷 | 0.04 | 反-1, 2-二甲基环戊烷 | 4.90 |

| 其他 | 1.78 |

图 2为在Aspen Plus中建立的溶剂油切分流程模拟模型。模拟模型的精馏塔与物料流股布置基本与图 1中所示真实切分流程相同,只不过在真实切分流程中塔1和塔3具有侧采流股,而在模拟模型中将塔1和塔3分别替换为B1&B2和B3&B4两组两塔序贯式精馏序列,图 1和图 2中所建立流程的功能是相同的。模拟过程中需要选定热力学模型,本系统是烷烃混合物,很接近理想溶液,所以本模拟采用SYSOP0方法[2-6]。

|

| 图 2 在Aspen Plus中搭建的溶剂油切分流程模拟模型 Fig.2 Progress simulating model of distillation sequence for separating solvent |

| |

流程内各个精馏塔的初值需要利用DSTWU模块进行简洁计算得到,然后以此数据作为初值进行RADFRAC严格模拟。DSTWU模块需要定义关键组分,关键组分的选择在上述实沸点计算所得到的切割温度区间内,且优先考虑靠近切割温度的物质。同时馏分的温度主要受含量多的组分的影响,因而要选择含有较多量的物质作为关键组分。如第1个切割点,轻馏分的实沸点蒸馏终馏点为61.6 ℃,中间馏分的实沸点蒸馏的初馏点为35.9 ℃,切割温度48.8 ℃,初步选择环戊烷(49.3 ℃)作为轻关键组分,2-甲基戊烷(60 ℃)作为重关键组分。回流比推荐值为(1.05~2.00)Rmin,对于容易分离的物系,采用小的回流比以节能,对于难分离的物系,采用较大的回流比,以减少塔板数。操作压降的选择需满足塔顶、塔釜温度要求和塔压降的要求。关键组分的定义及其回收率是否合适是由最终产品的质量来衡量,各个精馏塔模拟的DSTWU关键组分的选择跟前面的类似。

利用RADFRAC模块对使用前面简捷模拟的结果作为初值进行严格模拟计算,发现其结果存在一定的偏差,需要在严格模拟中规定设计变量,利用软件中自带的Vary-Design模块,通过灵敏度分析等方法,调节主要操作参数,如回流比、进料位置和采出量等,使最终获得的产品蒸馏曲线满足任务要求。

3 结果分析与讨论 3.1 进料位置进料位置的改变可以影响塔的组成分布,进而影响分离效果,寻找最适宜进料位置是模拟优化的目的之一。在保证塔内关键组分的分离效果不变的前提下,通过灵敏度分析工具分析了塔B2(1#塔的下段)的塔顶采出量、回流比和再沸器的热负荷随进料板位置的变化情况,如图 3a)所示。

|

| 图 3 精馏塔塔顶采出量、回流比和再沸器热负荷随进料板位置变化情况 Fig.3 Distillating rate, reflux ratio and reboiler duty varied with feed stages |

| |

从图 3a)中可以看到,进料位置越靠上,塔顶采出量越大,塔顶产品收率越高,也就是60~90 ℃产品的产量增加,进料位置从18降至5,采出量从1 960 kg/h增为2 085 kg/h。不过对于再沸器热负荷而言,则是在13板和14板处进料最节能,13板之上或者16板之下再沸器所需要的热量均会增加的很快。若以60~90 ℃的产品为主,适当的选择稍微靠上的进料位置比较好。但进料位置靠上会引起80~120 ℃的产品产量减少,因此这里以节能作为优先优化目标,选择14作为进料板位置。

对塔2#的上段(B4)进行同样的分析,如图 3b)所示,随着进料位置从3变为21,塔顶80~120 ℃的产品量从2 610 kg/h变化到2 850 kg/h,变化非常的显著。从而120~140 ℃的产品量变少,且产品质量下降。综合考虑后也是以节能作为优先考虑的因素,选取14块板作为进料位置。对于其它塔采取同样分析方法分析选取合适的进料位置,在此不再赘述。

3.2 总塔板数在维持进料位置和总塔板数的比例不变的条件下,也就是固定进料的相对位置,保证轻、重关键组分的回收率,得到回流比、塔顶采出量、再沸器能耗与总板数之间的关系,见图 4。

|

| 图 4 精馏塔塔顶采出量、回流比和再沸器热负荷随总板数变化情况 Fig.4 Distillating rate, reflux ratio and reboiler duty varied with total stages |

| |

在图 4中,塔B2总板数比较小的时候,回流比随着板数的增加迅速下降,再沸器能耗也跟着迅速下降。而当总板数达到一定值后,回流比下降趋势变缓,最后趋于一直线,再沸器能耗变化趋势跟回流比类似, 亦是在塔板数较小时变化较大,而塔板数继续增加则变化不多。从图 4中亦可以看出,最小回流比大概为Rmin=1.8,而最小塔板数为Nmin=7。从塔顶采出量看,采出随总板数先下降后上升,有1个最小值。为了得到更多的产品,需要选择大的总板数,同时考虑塔板数增加所增加的设备投入,需折中考虑总板数的设置。

油品是混合物,跟纯物质不同,虽然保证了关键组分的回收率不变,但是非关键组分的分离效果对油品的质量产生的影响很大。如图 5所示,随着总板数的增加,塔B2塔顶采出流股的恩氏蒸馏曲线初馏点基本不变,但是终馏点变化显著,总板数越多,其值越小,获得的油品的沸程越窄。综合考虑以上因素,在保证油品品质的前提下,B2塔最终选择操作回流比为R=1.976,总板数为N=20,R/Rmin=1.098。对于其它精馏塔,同样采取该分析方法分析选取合适的总板数。

|

| 图 5 塔B2塔顶产品蒸馏曲线随总板数变化情况 Fig.5 The distillating curve of the top product in column B2 varied with total stages |

| |

塔B3的底部的流股并没有规定其沸程,如果其沸程初馏点越低,也就是轻组分进入塔釜的量增多,意味着塔B3的能耗就越低,但是这样会损失产品量,故需要综合考虑来确定操作情况。在保证120~140 ℃的产品质量的情况下,分析塔B4轻关键组分的回收率对其重关键组分的回收率、塔顶采出量、回流比、塔釜流股恩氏蒸馏的初馏点和再沸器所需热量的影响,结果见表 2。

| 正辛烷回收率 | 间二甲苯回收率 | 采出量/(kg·h-1) | 回流比 | 底部流股恩氏蒸馏初馏点/℃ | 再沸器热量×105/(J·s-1) |

| 0.800 | 0.844 | 620.3 | 1.57 | 138.3 | 1.226 |

| 0.840 | 0.836 | 640.7 | 1.60 | 139.2 | 1.295 |

| 0.880 | 0.825 | 661.4 | 1.65 | 140.3 | 1.373 |

| 0.900 | 0.820 | 671.8 | 1.69 | 140.8 | 1.427 |

| 0.920 | 0.810 | 683.1 | 1.74 | 141.9 | 1.482 |

| 0.940 | 0.799 | 694.9 | 1.82 | 142.6 | 1.566 |

| 0.960 | 0.783 | 708.0 | 1.98 | 143.9 | 1.706 |

| 0.980 | 0.750 | 724.3 | 2.40 | 146.0 | 2.043 |

| 0.990 | 0.710 | 735.9 | 3.16 | 150.3 | 2.617 |

| 0.995 | 0.678 | 743.2 | 4.88 | 150.7 | 3.859 |

如表 2所示,随着塔顶轻关键组分正辛烷的回收率的增加,为了保证产品质量,塔釜的间二甲苯的回收率会相应地减少。而采出量会增加,回流比和塔釜再沸器的热负荷都增加。底部流股的初馏点升高。轻关键组分回流率的增加,塔釜重关键组分的回收率随之下降,从而引起塔顶产品产量的增加;但会造成回流比增加,再沸器的能耗增加。当轻关键组分的回流率小于0.960的时候,回流比和再沸器能耗增加相对缓慢,当其回收率大于0.960后,回流比和能耗快速增长,成指数型函数趋势。在这里选择0.940作为轻关键组分的回收率,这样既能够获得较多的产品,同时能耗增加的不多。对于其它精馏塔同样的采取该分析方法分析选取合适的采出量。

3.4 产品沸程2#塔釜产品恩氏蒸馏沸程为70~90 ℃,3#塔顶产品恩氏蒸馏沸程为80~120 ℃,这2种产品有10 ℃的重叠。重叠部分的多少同时影响了产品产量和塔操作费用。为了研究其影响,利用之前建立的流程分别模拟塔3#产品的恩氏蒸馏沸程为85~120 ℃和90~120 ℃的情况,分别称为生产方案二、方案三。在分析的过程中,改变80~120 ℃的产品沸程对于模拟所使用的流程中的塔B1并不会产生影响,只是对塔B2、塔B4、塔B6和塔B8产生影响。优化后3个生产方案的产品产量及能耗情况如图 6所示。

|

| 图 6 3#塔产品沸程变化对于产品产量和精馏塔能耗的影响 Fig.6 Product quantity and energy consumption varied with the distillating range of the top product in column #3 |

| |

随着70~90和80~120 ℃这2个产品的重叠沸程的减少,80~120 ℃的产品会有一部分进入70~90 ℃的产品流股中,同时60~70 ℃的产品的产量也有所增加,但增加量不如70~90 ℃产品显著,而大于140 ℃的产品基本没有变化。从能耗方面而言,随着产品沸程重叠部分的减少,再沸器和冷凝器的能耗均会增加,增加的幅度也比较大。因此,若优先考虑增加价值相对较高的70~90 ℃产品,可以考虑适当的增加能耗来提高70~90 ℃的采出量。当然,具体的方案应综合各方面的因素,最后使用经济性最优化来确定最适宜的操作条件。

通过以上模拟优化过程,最终得到溶剂油切分流程的具体操作参数如表 3所示。

| 项目 | 塔B1 | 塔B2 | 塔B3 | 塔B4 | 塔B6 | 塔B8 | 塔B9 | 塔B10 |

| 理论板数 | 28 | 20 | 28 | 19 | 51 | 16 | 55 | 39 |

| 进料位置 | 12 | 13 | 11 | 10 | 23 | 4 | 28 | 24 |

| 操作压力/(1.013×105 Pa) | 2.2 | 1.0 | 0.7 | 0.17 | 1.0 | 5.1 | 1.8 | 1.4 |

| 塔顶采出率/(kg·h-1) | 4 172.5 | 1 996.8 | 2 722.5 | 695.9 | 627.7 | 521.5 | 1 629.4 | 1 758.3 |

| 回流比 | 1.290 | 1.976 | 0.831 | 1.793 | 27.050 | 3.453 | 15.957 | 2.684 |

| 塔顶温度/℃ | 46.4 | 65.6 | 76.5 | 67.0 | 60.0 | 45.5 | 45.9 | 46.2 |

| 塔釜温度/℃ | 118.1 | 109.7 | 135.0 | 135.0 | 82.0 | 94.4 | 64.5 | 72.4 |

利用流程模拟软件Aspen Plus对溶剂油切分流程各主要精馏塔的工艺参数进行调整和优化。研究主要操作参数,如回流比、进料位置和采出量等对于产品产量及质量和精馏塔能耗的影响,并根据产品附件值及需求调整流程参数而得到最适宜的溶剂油分离流程。研究结果表明,通过流程模拟方法对溶剂油切分流程进行模拟优化设计简单高效,能够实现对于溶剂油分离流程的操作参数的优化。

| [1] |

伍锐东, 马斐, 刘文正, 等. 新型环保型溶剂油及其生产技术研究进展[J]. 上海化工, 2008, 33(11): 26-30. Wu Ruidong, Ma Fei, Liu Wenzheng, et al. Research on new environment-friendly solvent oil and the production technology[J]. Shanghai Chemical Industry, 2008, 33(11): 26-30. DOI:10.3969/j.issn.1004-017X.2008.11.007 (in Chinese) |

| [2] |

干爱华, 姜斌, 李鑫钢, 等. 新型高效填料塔技术在窄馏分己烷溶剂油分离中的应用[J]. 化工进展, 2002, 21(3): 214-217. Gan Aihua, Jiang Bin, Li Xingang, et al. Revamping of the commercial hexanes unit with the high efficient separation technology[J]. Chemical Industry and Engineering Progress, 2002, 21(3): 214-217. DOI:10.3321/j.issn:1000-6613.2002.03.015 (in Chinese) |

| [3] |

刘世达, 王海燕, 杨秀娜. PROⅡ流程模拟软件在溶剂油分离中的应用[J]. 石油化工高等学校学报, 2012, 25(6): 18-20. Liu Shida, Wang Haiyan, Yang Xiuna. The application of PROⅡin the simulation of solvent fractionation process[J]. Journal of Petrochemical Universities, 2012, 25(6): 18-20. DOI:10.3969/j.issn.1006-396X.2012.06.005 (in Chinese) |

| [4] |

Liu J, Wang H, Liu L. Study on aromatic solvent naphtha refined from furfural extract oil[J]. Chemical Engineering of Oil & Gas, 2010, 39(1): 43-46. |

| [5] |

高倩, 苏宏业, 褚健. 石油蒸馏过程仿真研究与探讨[J]. 浙江大学学报:工学版, 2003, 37(3): 367-371. Gao Qian, Su Hongye, Chu Jian. Simulation and calculation of petroleum refinery distillation[J]. Journal of Zhejiang University:Engineering Science, 2003, 37(3): 367-371. (in Chinese) |

| [6] |

聂郁栋.应用Aspen Plus流程模拟改造己烷油中试装置生产溶剂油[D].广州: 华南理工大学, 2003 Nie Yudong. Reforming the hexane coulumn to produce solvent naphtha[D]. Guangzhou: South China University of Technology, 2003(in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y529830 |

2019, Vol. 36

2019, Vol. 36