2. 昆明标洁环保科技有限责任公司, 昆明 650212

2. Yunnan Biaojie Huanbao Technology Co. Ltd., Kunming 650212, China

云南某铅锌冶炼厂属于国内铅锌冶炼大型企业,位于云南某县一级水源保护地上游,也处于国际河流澜沧江的支流汇水区域,属于重金属重点保护区域,为保护项目所处河流水域及环境,该冶炼厂要求冶炼生产废水必须做到“零排放”。

该企业主要进行锌湿法电解冶炼生产。企业生产废水来源于制酸产生的污酸、生产过程排放的酸性废水等含重金属废水。厂区原建有1套较为完善的生产废水石灰中和沉淀处理系统,处理能力为7 200 m3/d, 出水水质能基本达到《铅、锌工业污染物排放标准》(GB 25466—2010)排放要求,能做到冶炼生产废水零排放的要求。但处理后的回用出水存在硬度高、盐度大和钙镁离子含量高等问题,造成管道结垢堵塞严重,对设备损害大、仍然存在较大的环境风险压力等问题。因此,迫切需要对原有废水处理工艺进行技术升级改造,降低环保和环境风险压力,提高企业自我生存能力。

目前,含重金属冶炼废水深度处理的方法主要为脱钙-电化学絮凝-膜处理[1]。本研究通过大量实验室研究和参考工程实践,开发了生物化学脱钙-膜深度处理-MVR蒸发脱盐新工艺和技术,具有流程短、效果好、运行费用低等优点,保证了废水不断循环利用,真正实现了废水零排放。

1 改造前水质及处理工艺情况 1.1 改造前废水处理工艺改造前,原废水处理工艺流程图见图 1。采用石灰中和沉淀工艺,处理水量为7 200 m3/d。各车间废水经调节池匀质后进入1#中和池,通过石灰乳粗调pH值至10左右,然后废水进入2#中和池,精调pH值至12.5,废水在高碱性条件下通过去石灰中和沉淀法除掉大部分Pb、Zn和Cd等重金属阳离子以及F-和SO42-,同时加入有机和无机絮凝剂(PAC和PAM)提高絮凝沉淀效果。浓密池沉淀后的上清液再经砂滤/炭滤过滤系统处理后,回调pH值至8~9进入回用水池供生产回用,不外排。浓密池底泥进入压滤系统处理,滤饼按危险固废进行资源化利用或处置。

|

| 图 1 改造前废水处理工艺流程 Figure 1 Flow chart of original wastewater treatment process |

| |

改造前处理工艺出水水质列于表 1。

| 项目 | pH值 | 质量浓度/(mg·L-1) | ||||||

| ρ(Pb) | ρ(Zn) | ρ(Cd) | ρ(As) | ρ(Cl) | ρ(Ca) | ρ(Mg) | ||

| 出水 | 6~9 | 0.10~0.30 | 0.50~2.10 | 0.03~0.05 | 0.02~0.08 | 180~320 | 800~1 100 | 60~80 |

| 标准 | 6~9 | ≤1.00 | ≤2.00 | ≤0.10 | ≤0.50 | |||

从表 1可以看出:改造前废水经石灰中和沉淀处理后可以去除大部分重金属离子,出水水质能达到《铅、锌工业污染物排放标准》(GB 25466—2010)排放标准要求,基本满足废水回用和做到生产废水处理后零排放的要求。但是由于回用水硬度值、氟和氯等离子含量较高,造成管道结垢堵塞严重,对设备腐蚀损害大,需频繁更换管道设备,影响冶炼厂正常生产。同时由于存在管道结垢堵塞和对设备腐蚀损害大等问题,存在较大的环境风险压力。

2 工艺流程的改造针对原有石灰中和法实际中存在的工程问题,通过大量的生物-化学脱钙、电化学絮凝、膜处理等实验研究,在优化原有石灰中和法工艺参数基础上,通过采用自主研发的生物-化学脱钙剂强化脱钙过程中对废水中残留的低浓度重金属和氟的去除,简化了电化学絮凝处理工艺。生物-化学脱钙处理后出水(一般工业回用水)水质能达到《地表水环境质量标准(GB 3838—2002)》Ⅲ类标准。其出水再采用一级NF膜+二级RO膜处理,RO反渗透膜处理出水达到了工业锅炉补给水(GB 1576—2008)标准。RO反渗透膜浓水经高压RO反渗透膜浓缩后采用MVR蒸发脱盐技术,使膜处理浓水得到有效处理,避免废水中的盐在废水循环中的不断累积,从而真正实现废水完全循环利用和零排放的要求。

在实验研究的基础上,分3步进行工程技术改造。第1步,对石灰中和法产生的废水进行进一步脱除重金属及氟等污染离子和脱钙降硬处理,使其达到生产回用水质要求[一般工业回用水,水质能达到《地表水环境质量标准(GB 3838—2002)》Ⅲ类标准],设计处理水量约7 200 m3/d。第2步,对脱钙后的部分水进行膜深度处理,使其达到工业锅炉补给水水质(GB 1576—2008)要求,设计处理水量约为1 500 m3/d。第3步,膜处理浓水进行MVR蒸发系统脱盐处理,设计处理水量为200 m3/d,约为膜系统处理水量的13.33%。

在废水处理工艺升级改造期间,企业正常生产,在脱钙系统(生物-脱钙反应池和沉淀池)和深度处理系统(包括预处理、纳滤和二级反渗透系统以及MVR蒸发系统)完成后,对原工艺进行了参数优化(废水pH值从12.0~12.5调整为9.5~10.0左右),1次调试成功。具体改造后的工艺流程见图 2;新增的主要构筑物及设备见表 2。

|

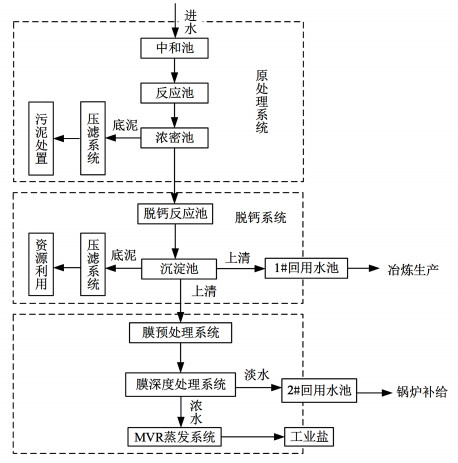

| 图 2 改造后的工艺流程 Figure 2 Flow chart of reconstructed wastewater treatment process |

| |

| 序号 | 设备名称 | 型号规格 | 数量 | 单位 |

| 1 | 沉淀池 | 设计流量300 m3/h, L×B×H=3.3 m×6m×3.5 m, 内环氧树脂防腐 | 1 | 个 |

| 2 | 预处理系统 | 砂滤/炭滤罐Φ2.0 m × 4.5 m;0~340 m3/h | 2 | 套 |

| 3 | 纳滤膜系统 | HNF90-8040;0~35 m3/h,包括膜保护装置 | 2 | 套 |

| 4 | 反渗透膜系统 | HPA-FR-8040;0~35 m3/h,包括膜保护装置 | 2 | 套 |

| 5 | 中间水池 | L×B×H=20 m×6 m×3.5 m | 4 | 个 |

| 6 | MVR蒸发系统 | 采用强循式MVR蒸发浓缩工艺 | 1 | 套 |

改造工艺中将原pH值调节池作为脱钙反应池,采用的脱钙剂为专门针对重金属冶炼废水研发的生物-化学制剂,代号为XLBJ-1。该脱钙剂可以在较低的pH值的条件下(pH值9.5~10.0)完成脱钙过程,同时能协同脱除废水中Pb、Zn、Cd、As和Mn等多种金属离子。因此,改造后的石灰中和法进入脱钙系统的废水pH值也只需在9.5~10.0左右。因此,在工艺前端石灰中和环节减少了约一半的石灰用量,从而减少中和污泥渣量,有效降低了原石灰中和工艺的运行成本及后续污泥处理成本,同时也减少了废水回用时回调pH值的硫酸用量。脱钙后的废水经调节pH值后重金属离子可达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准,废水中钙、镁离子浓度可控制在50 mg/L及30 mg/L以下,具体见表 3。项目完成后,废水不仅可完全满足生产回用要求,同时还解决了管道结垢堵塞和设备腐蚀等问题。

| 项目 | pH值 | 质量浓度/(mg·L-1) | |||||

| ρ(Pb) | ρ(Zn) | ρ(Cd) | ρ(As) | ρ(Ca) | ρ(Mg) | ||

| 改造前 | 6~9 | 0.10~0.30 | 0.50~2.10 | 0.030~0.050 | 0.02~0.08 | 800~1 100 | 60~80 |

| 改造后 | 6~9 | 0.01~0.03 | 0.01~0.10 | 0.003~0.005 | 0.01~0.02 | 15~35 | 10~20 |

| 地表水Ⅲ类水水质 | 6~9 | ≤0.05 | ≤1.0 | ≤0.005 | ≤0.05 | ||

深度处理环节采用双膜法(预处理+纳滤膜NF+反渗透膜RO)对脱钙后回用水进行进一步处理,根据冶炼厂水平衡确定双膜法中水处理量为1 500 m3/d。双模法深度处理冶炼废水国内已有应用[2-5]。沉淀池出水不调pH值依次进入预处理、纳滤和二级反渗透系统。预处理主要去除水中的SS胶体颗粒和油类等有机物。纳滤膜对于很低浓度的重金属废水具有操作压力低、水通量大等优势,对水中的2价离子具有很好的去除效果[6]。反渗透膜[7]可确保回用水中的盐度,处理后的水质优良,基本达到了纯净水水质,满足了工业锅炉补给水水质(GB 1576—2008)的要求。

MVR[8-11](Mechanical Vapor Recompression)蒸发系统主要用于处理膜浓缩产生的高盐废水,保证废水中的盐类物质能开路排放和得到有效处置,从而确保整个处理工艺能正常运行,以满足完全实现废水处理后全部回用及“零排放”的要求。MVR蒸发器被誉为目前国际上最先进的蒸发技术,其优势在于可以重复利用自身产生的二次蒸汽能量,减少对外源能量的需求。国外最早将该技术应用于工业水处理领域,国内也有MVR处理高盐废水的研究和应用[11-12]。相较于传统釜式及多效蒸发器其热效率更高,更节能环保,且占地面积小,自动化程度高,应用效果好,是国家重点推广的节能环保技术之一。本MVR蒸发系统采用强循式MVR蒸发浓缩工艺。

3 运行效果该冶炼厂废水处理工艺升级改造项目建成后已投入使用后,采用“石灰中和沉淀”+“生物化学脱钙”工艺处理后的废水中重金属离子可稳定达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准,完全可以满足冶炼生产回用要求,极大地提升了水资源再生利用率。部分回用水(1 500 m3/d)再经膜深度处理系统处理后,出水中的重金属离子、As、F-和Cl-等离子含量较低,可以完全满足工业锅炉补给水(GB 1576—2008)要求。MVR蒸发系统的应用不仅解决了反渗透浓水高盐废水处理难的问题,同时产生的副产品工业盐还具有一定经济价值,使企业实现真正意义的“零排放”。整个改造工程于2015年12月完成投入运行以来,设备正常,出水水质指标稳定,改造后工艺主要段出水水质情况见表 4。

| 项目 | 质量浓度/(mg·L-1) | 总硬度 | pH值 | ||||||

| ρ(Pb) | ρ(Zn) | ρ(Cd) | ρ(As) | ρ(F) | ρ(Cl) | ρ(Na) | |||

| 脱钙沉淀池出水 | 0.0240 | 0.0710 | 0.0041 | 0.0120 | 2.72 | 128.3 | 750.8 | 32.18 | 9.84 |

| 纳滤淡水 | 0.0054 | 0.0120 | 0.0018 | 0.0054 | 2.33 | 114.1 | 637.3 | 8.20 | 8.13 |

| 纳滤浓水 | 0.0675 | 0.2080 | 0.0092 | 0.0274 | 3.87 | 161.4 | 1 013.0 | 72.40 | 8.08 |

| 反渗透淡水 | 0.0018 | 0.0038 | 0.0012 | 0.0042 | 0.56 | 15.6 | 68.7 | 2.80 | 8.11 |

| 反渗透浓水 | 0.0165 | 0.0370 | 0.0040 | 0.0090 | 6.48 | 450.0 | 2 200.0 | 18.00 | 7.85 |

原废水石灰中和处理系统处理每立方水合计约8.80元,其中药剂费5.87元,电费1.08元,人工费1.85元。药剂费中石灰费用5.56元,絮凝剂0.31元。改造后,处理每立方废水(脱钙+膜深度处理系统)合计约15.80元,其中药剂费8.87元,电费5.83元,人工费1.50元。改造后石灰中和处理系统药剂费中石灰费用3.56元,絮凝剂0.31元,较改造前减少2元。MVR蒸发系统处理反渗透高盐浓水约200 m3/d,处理每立方高盐浓水成本约40元,折合成膜处理进水(1 500 m3/d)处理费用约为5.33元/m3水。

经原废水石灰处理系统处理后的出水存在硬度大,氟、氯等离子含量高等问题,易造成管道结垢堵塞严重,对设备腐蚀损害大,为此后期对管道、设备更换频率较大,后期维修、保养资金巨大,且由于更换管道、设备等问题使生产无法正常运行,导致生产成本增加。

改造后,废水脱钙后的废水可以完全回用到生产冶炼系统中,可节约新鲜水量7 200 m3/d,从而可节约水费12 960元/a(新鲜水费按照1.5元/m3计算);由于改造后工艺使用了生物-化学制剂,大幅度降低了重金属污泥产量;经膜深度处理后水中的氟、氯等离子浓度降低,出水可直接用于锅炉补给;MVR蒸发系统处理得到盐由于前端较好地降低了重金属含量,结晶后可以作为工业盐外售,蒸发得到的冷凝水可以再次回用到冶炼生产系统中。此外,由于石灰用量减少,石灰中和渣量明显减少,降低了中和渣危废的处理费用。因此,整个项目改造后,减少了重金属污染物的排放,提高了水的循环利用率,具有显著的环境和经济效益。

5 结论1) 对原有废水处理系统进行深度处理技术改造,新增了生物化学脱钙系统和膜深度处理系统以及浓水MVR蒸发系统。采用生物化学脱钙能有效去除废水中的钙镁离子,重金属含量能达到《地表水环境质量标准(GB 3838—2002)》Ⅲ类标准;废水不仅可完全满足生产回用要求,同时还解决了管道结垢堵塞等问题。脱钙废水采用二级膜处理,反渗透膜处理出水能完全满足工业锅炉补给水(GB 1576—2008)标准要求。采用MVR蒸发脱盐技术使膜处理浓水得到有效处理,避免废水中的盐在废水循环中的不断累积,从而真正实现废水完全循环利用和零排放的要求。

2) 采用自主研发的生物-化学脱钙剂,能有效强化脱钙过程中对废水中残留的低浓度重金属的去除,可有效简化后续对废水中的重金属的处理。新型生物化学脱钙技术不仅脱钙效率高,而且兼有脱除多种重金属离子的效果,还可明显降低前端传统的石灰中和沉淀工艺的运行成本。

本项技术改造具有很好的社会效益和环境效益,可为类似企业废水处理改造提供借鉴作用。

| [1] |

马玲, 徐晓军, 黄昌元, 等. 蒙自矿冶重金属冶炼废水处理工程改造与实践[J]. 环境工程学报, 2014, 8(1): 397-402. Ma Ling, Xu Xiaojun, Huang Changyuan, et al. Ma Ling, Xu Xiaojun, Huang Changyuan, et al. Reconstruction and practice of treatment project of heavy metals smelting wastewater from Mengzi Mining-Metallurgy Co. Ltd[J]. Chinese Journal of Environmental Engineering, 2014, 8(1): 397-402. (in Chinese) |

| [2] |

付江涛. 冶炼废水双膜法处理及回用工艺设计及运行[J]. 中国给水排水, 2014, 30(6): 48-50. Fu Jiangtao. Design and operation of dual membrane process in smelting wastewater treatment and reuse[J]. China Water & Wastewater, 2014, 30(6): 48-50. (in Chinese) |

| [3] |

周立, 刘华利, 马昕, 等. 双膜法在铅锌冶炼废水深度处理中的应用[J]. 给水排水, 2014, 50(10): 54-59. DOI:10.3969/j.issn.1002-8471.2014.10.015 |

| [4] |

郭磊. 某铅锌冶炼企业废水处理工艺及应用[J]. 有色金属加工, 2016, 45(3): 64-66, 53. Guo Lei. Application of wastewater treatment process in a lead-zinc smelter[J]. Nonferrous Metals Processing, 2016, 45(3): 64-66, 53. (in Chinese) |

| [5] |

徐珍良, 刘华利, 马昕, 等. 纳滤与低压反渗透在冶炼废水处理中的试验研究[J]. 给水排水, 2015, 51(6): 54-56. DOI:10.3969/j.issn.1002-8471.2015.06.012 |

| [6] |

郭海燕, 黄英俊, 姜彦林, 等. 双膜法用于冶炼企业废水处理及中水回用[J]. 中国给水排水, 2013, 29(8): 68-73. Guo Haiyan, Huang Yingjun, Jiang Yanlin, et al. Application of double membrane process to wastewater treatment and reclaimed water reuse at smelting enterprises[J]. China Water & Wastewater, 2013, 29(8): 68-73. DOI:10.3969/j.issn.1000-4602.2013.08.018 (in Chinese) |

| [7] |

田晓媛.纳滤/反渗透膜技术处理高盐废水及高浓度重金属废水的研究[D].湖南湘潭: 湘潭大学, 2014 Tian Xiaoyuan. Treatment of high salinity wastewater and high concentration heavy metal wastewater by nanofiltration and reverse osmosis membrane technology[D]. Hunan Xiangtan: Xiangtan University, 2014(in Chinese |

| [8] |

丁秀华. MVR技术的工业应用及发展[J]. 广州化工, 2015, 43(9): 41-42, 60. Ding Xiuhua. Industrial application and development of mechanical vapor recompression technology[J]. Guangzhou Chemical Industry, 2015, 43(9): 41-42, 60. DOI:10.3969/j.issn.1001-9677.2015.09.017 (in Chinese) |

| [9] |

高丽丽, 张琳, 杜明照. MVR蒸发与多效蒸发技术的能效对比分析研究[J]. 现代化工, 2012, 32(10): 84-86. Gao Lili, Zhang Lin, Du Mingzhao. Energy efficiency comparative analysis on MVR and multi-effect evaporation technology[J]. Modern Chemical Industry, 2012, 32(10): 84-86. DOI:10.3969/j.issn.0253-4320.2012.10.022 (in Chinese) |

| [10] |

王海, 张峰榛, 王成端, 等. MVR技术处理高盐废水工艺的模拟与分析[J]. 环境工程, 2015, 33(10): 35-37, 54. Wang Hai, Zhang Fengzhen, Wang Chengduan, et al. Simulation and analysis of mvr technology in the treatment of hypersaline wastewater[J]. Environmental Engineering, 2015, 33(10): 35-37, 54. (in Chinese) |

| [11] |

瞿瑞, 张占梅, 付婷. MVR法处理含盐废水中试研究[J]. 环境工程学报, 2016, 10(7): 3671-3676. Qu Rui, Zhang Zhanmei, Fu Ting. Pilot study on mechanical vapor recompression technology for treatment of saline wastewater[J]. Chinese Journal of Environmental Engineering, 2016, 10(7): 3671-3676. (in Chinese) |

| [12] |

张金鸿, 侯霙, 李海芳, 等. 机械蒸汽再压缩技术处理反渗透浓水的中试研究[J]. 中国给水排水, 2011, 27(11): 1-4. Zhang Jinhong, Hou Ying, Li Haifang, et al. Pilot study on mechanical vapor recompression technology for treatment of concentrated water from reverse osmosis process[J]. China Water & Wastewater, 2011, 27(11): 1-4. (in Chinese) |

2019, Vol. 36

2019, Vol. 36