2. 中国科学院大学, 北京 100049;

3. 工业废水与资源化北京市重点实验室, 北京 100085;

4. 南华大学土木工程学院, 湖南 衡阳 421001;

5. 华能嘉祥发电有限公司, 山东 济宁 272400

2. University of Chinese Academy of Sciences, Beijing 100049, China;

3. Beijing Key Laboratory of Industrial Wastewater Treatment and Reuse, Research Center for Eco-Environmental Sciences, Beijing 100085, China;

4. School of Civil Engineering, University of South China, Hunan Hengyang 421001, China;

5. Huaneng Jiaxiang Power Generation Co. Ltd., Shandong Jining 272400, China

火力发电是我国最重要的电力组成,尽管近10年来火电占比逐渐降低,但火电发电量和火电设备装机量依然在逐年增加[图 1a)][1-2]。随着烟气排放管理与控制日益严格,烟气脱硫是火电厂不可或缺的过程。烟气脱硫技术主要包括前端脱硫、干法、半干法和湿法脱硫,其中湿法脱硫具有反应快、效率高等优点,全球应用占比达85% [2]。湿法脱硫采用液态吸收剂吸收SO2和其它污染组分,主要包括钠碱法、氨法、氧化镁法、有机胺法、石灰石-石膏法等,其中石灰石-石膏法由于操作简单、效率高、技术成熟、稳定性好而成为最主流的脱硫技术,约90%发达国家的火电厂采用该技术。我国火电厂主要采用石灰石-石膏法脱硫,脱硫石膏产量逐年增加[图 1b)][3],尽管湿法脱硫产生的脱硫废水量少,但污染负荷高、处理难度大,已成为电厂亟待解决的难题之一。

|

| 图 1 我国年度发电总量和火力发电量及年度脱硫石膏产生量 Figure 1 Generating capacity and coal-fired power capacity among 2006—2017 in China and desulfurization gypsum output among 2006—2014 in China |

| |

脱硫废水呈弱酸性且悬浮物和盐含量极高,并含有多种重金属,是电厂水处理中的难点与重点。脱硫废水处理经历了从重力沉降到三联箱工艺的发展,三联箱工艺结合传统混凝、化学沉淀、澄清等单元,可去除悬浮物、重金属和部分COD,是目前主流的脱硫废水处理工艺。随着水质排放标准的提高、工业用水取水指标的严格限制和工业废水回用的强烈需求,火电厂脱硫废水处理从悬浮物、COD的去除逐渐上升到重金属去除和脱盐,现有三联箱工艺不能满足排放要求[4],新型处理工艺或组合工艺的开发成为解决电厂脱硫废水处理的重要内容。

废水零排放是近年来工业废水特别是高浓高盐废水处理的新方向,在全球范围内得到广泛的研究和应用。针对脱硫废水水量较少,但污染负荷高、处理难度大的特点,近年来脱硫废水零排放工艺的研究和应用成为火电厂水处理技术的重点内容,也逐渐实现了从小试到中试及工程应用的发展。传统的直接利用余热蒸发的策略存在效率低、占地大、结垢、腐蚀严重等问题,新型零排放工艺研发与应用成为今后火电厂脱硫废水处理的主要内容。因此,本论文从脱硫废水的产生及主要问题出发,介绍了传统脱硫废水的处理工艺,重点从预处理工艺、重金属去除、浓缩减量、盐结晶固化4个方面综述了零排放形势下脱硫废水处理的应用和研究进展,以期为脱硫废水的零排放处理提供参考。

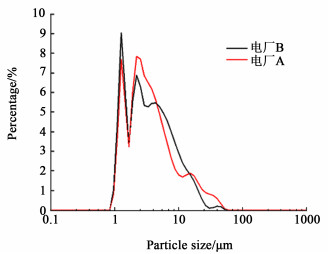

1 脱硫废水的产生及主要问题石灰石-石膏湿法脱硫采用石灰乳循环吸收烟气中的SO2,吸收过程生成石膏,为保障石膏品质,一般采用Cl-浓度进行控制(控制限值一般为20 000 mg/L),定期排出一定量的脱硫废水并补充新鲜吸收液。随着脱硫吸收液的循环浓缩,脱硫废水主要特征如表 1所示[5]:1)悬浮物含量高(SS: 5.0~80.7 g/L),其主要组成为微米级的硫酸钙和亚硫酸钙粒子,沉降性能差(图 2);2)盐含量高(TDS: 18.1~121.5 g/L),主要离子为Na+、Ca2+、Mg2+、Cl-、F-、SO42-和SO32-等,属于高盐废水,虽然排放标准(火电厂石灰石-石膏湿法脱硫废水水质控制指标DL/T997-2006)对常规离子暂时未做限制;3)多种重金属超标;4)还原性含硫物质是COD的重要组成;5)受烟气成分变动、吸收液用水的水质差异、脱硫系统管理难控制等限制,脱硫废水的水质和水量波动显著,对处理工艺的适应性提出了更高要求[6-7]。

| 指标 | 数值 | 标准限值 |

| pH值 | 5.4~6.7 | 6.0~9.0 |

| 电导率/ (mS·cm-1) | 22.9~72.7 | |

| 悬浮物/(g·L-1) | 5.0~80.7 | 0.070 |

| TDS/(g·L-1) | 18.1~121.5 | |

| COD/(mg·L-1) | 150.0~626.0 | 150.0 |

| ρ(Cl-)/(mg·L-1) | 2 578.0~11 782.0 | |

| ρ(SO42-)/(mg·L-1) | 6 532.0~10 925.0 | |

| ρ(F)/(mg·L-1) | 56.0~236.0 | |

| ρ(硫化物)/(mg·L-1) | 2.8~5.0 | 1.0 |

| ρ(NH4+)/(mg·L-1) | 8.3~50.0 | |

| ρ(Ca2+)/(mg·L-1) | 800.0~4 237.0 | |

| ρ(Mg2+)/(mg/L) | 600.0~2 507.0 | |

| ρ(K+)/(mg·L-1) | 89.0~220.0 | |

| ρ(Na+)/(mg·L-1) | 2 768.0~6 068.0 | |

| ρ(Fe)/(mg·L-1) | 30.0 | |

| ρ(Al)/(mg·L-1) | 50.0 | |

| ρ(Cu)/(mg·L-1) | 5.0~23.0 | |

| ρ(Hg)/(mg·L-1) | 0.1~0.5 | 0.05 |

| ρ(Cd)/(mg·L-1) | 0.5~2.0 | 0.1 |

| ρ(As)/(mg·L-1) | 0.5~1.0 | 0.5 |

| ρ(Pb)/(mg·L-1) | 0.8~2.0 | 1.0 |

| ρ(Mn)/(mg·L-1) | < 30.0 | |

| ρ(Si)/(mg·L-1) | 200.0 | |

| ρ(Sr)/(mg·L-1) | 0.2~10.0 | |

| ρ(Ni)/(mg·L-1) | 1.3~2.0 | 1.0 |

| ρ(Zn)/(mg·L-1) | 1.2~2.0 | 2.0 |

| ρ(Se)/(mg·L-1) | 7.0~33.0 | |

| ρ(Cr)/(mg·L-1) | 0.5~10.0 | 1.5 |

|

| 图 2 两个不同电厂脱硫废水的粒径分布 Figure 2 Particle distribution of FGDW from two plants |

| |

脱硫废水处理过程的主要难点在于:1)采用传统方法难以实现悬浮物的高效去除,固液分离时间长;2)设备和管路的结垢腐蚀严重;3)化学污泥具有毒性和高污染性;4)水质水量变动对处理工艺冲击大。因此,脱硫废水的处理一直是电厂亟需解决的关键问题,特别是在废水排放标准逐渐严格的条件下,传统的三联箱工艺已经无法满足水处理的要求。

2 脱硫废水传统处理工艺及其进展传统脱硫废水处理技术包括重力沉降、化学沉淀、微生物法和湿地等技术,其中化学沉淀应用最广泛。脱硫废水首先需要解决的问题是去除悬浮物和重金属。重力沉降法在初期得到应用,但因其沉降速率慢、占地大、溶解性污染物去除效果低,逐渐被其他工艺替代。化学沉淀法通过投加化学试剂与重金属、F和S等形成盐沉淀,是目前主要的重金属控制策略。

三联箱工艺是我国脱硫废水处理应用最为广泛的技术,将混凝与化学沉淀工艺结合实现悬浮物和重金属的去除。但该工艺投药量大、固液分离速率慢、分离效果差、污泥量大,且由于脱硫废水的水质波动大,导致经常出现出水不达标和系统崩溃[8]。同时,三联箱工艺处理过程产生的高盐废水仍然无法达标排放,成为火电厂亟需解决的关键问题[9-10]。因此,三联箱工艺的改进工艺和方法的开发得到大量研究,首先是反应器的设计与优化。Tian等[11]采用二联箱代替传统三联箱,利用计算流体力学模拟优化反应器结构,并采用固态药剂的投加方式,结合澄清与过滤,去除悬浮物和重金属。新型药剂研发与应用也是简化三联箱工艺、降低运行成本的重要手段。华能杨柳青电厂改造后采用干粉投加的方式仅通过一种高效无机混凝剂就可实现脱硫废水的达标排放[12],大唐某电厂采用一体化的脱硫废水处理设备,通过投加一种亲水聚合物药剂实现脱硫废水的达标排放[13]。向朝虎[14]采用一种新型高效吸附剂简化三联箱工艺,可减少费用46.5万元/a。优化反应过程及控制策略也是提升三联箱工艺处理效率的有效方法。费锡智等[15]对广东某电厂脱硫废水三联箱工艺进行优化,通过污泥回流实现了废水的稳定达标排放(DL/T997-2006);新疆某火电厂也采用了相同策略改进三联箱工艺[16]。为进一步提高悬浮物的去除效果,保障后续处理过程的稳定,三联箱可与多介质过滤或微滤(MF)等工艺结合。Enoch等[17]将MF与化学沉淀组合,通过提高膜面流速和周期反冲控制膜污染,表现出稳定的悬浮物和重金属去除效果。周卫青等[18]发现化学沉淀-MF组合工艺可以显著增强抗冲击负荷性能、自控性和减少占地,同时满足废水达标。随着脱硫废水深度处理与零排放工艺的发展,三联箱工艺成为有效的预处理工艺,其与MF或超滤(UF)的组合工艺得到了广泛应用。

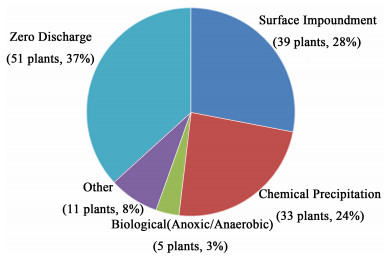

脱硫废水中大量含硫物质可以促进硫酸盐还原菌(sulphate reduction bacteria, SRB)的生长和生物氧化还原过程,有机物可以作为微生物的生长基质,因此,微生物法可以有效去除脱硫废水中的有机物、硫酸盐、氮和某些重金属。美国EPA的调查结果显示,美国有3%的电厂采用生物技术处理脱硫废水(图 3) [19]。Chao等[20]用结合硫代谢的生物降解-电子转移工艺(Biodegradation-Electron transfer with sulfur metabolism integrated process, BESI)处理脱硫废水,通过SRB作用,COD、TOC、氨氮和总氮的去除率分别为87.99%、87.04%、30.77%和45.17%。陈涛等[21]考察了上流式厌氧污泥床反应器(UA SB)的脱硫废水处理效果,利用SRB作用,可在高负荷条件下(SO42-负荷为6 kg·m-3·d-1)有效去除78%的COD和82%的SO42-。人工湿地和流化床技术也在脱硫废水处理中得到推广应用,主要是利用植物和催化剂的作用去除某些重金属[22-23]。此外,直接将脱硫废水排放至除灰系统、进行煤场喷洒、或灰渣闭式循环系统排放也是解决脱硫废水的方案之一,利用余热蒸发废水实现零排放而结晶盐作为灰渣处理,但存在突出的腐蚀风险[24-25]。

3 零排放工艺的研究与应用进展脱硫废水零排放是目前热电厂一个重要的研究方向,美国目前已有37%的电厂实现了脱硫废水的零排放(图 3),我国也开展了大量的研究,实现了从实验室小试到中试以及规模化应用的推广。针对脱硫废水的水质水量特征,零排放处理工艺主要包括悬浮物去除、重金属去除、浓缩减量和盐结晶固化4个过程,其他污染物包括有机物则在4个过程中被逐步去除。

3.1 预处理技术预处理是保障脱硫废水零排放的根本,主要进行悬浮物去除、pH值调节、废水软化和部分溶解性污染物去除。传统脱硫废水处理技术在升级改造过程中成为主要的预处理技术,其与MF/UF的组合是目前预处理工艺的主要选择。生物处理、电解、电渗析等技术也在预处理中得到了应用。

作为预处理技术,重力沉降和化学沉淀法等传统技术主要用于去除悬浮物。除硬是预处理的重要过程,特别是深度处理过程采用膜技术的情况下,传统化学软化法和离子交换法除硬得到了广泛应用。刘海洋等[26]发现,采用NaOH软化脱硫废水提高了混凝效果,原因是形成的Mg(OH)2晶粒促进了混凝剂的卷扫捕集作用。刘亚鹏等[27]考察了CaSO4晶种法、FS-66药剂、Ca(OH)2+Na2CO3、NaOH+Na2CO3 4种软化方式的影响,发现NaOH+Na2CO3法的钙镁和全硅去除效果最佳,可以保障后续MF稳定运行。但传统化学软化法无法有效分离Ca和Mg,混合沉积物只能作为固废处理。Xia等[28]采用两步沉淀法实现了Ca去除和Mg回收,并基于热力学分析和实验验证方式考察了Na2CO3、Na2C2O4、NaF、Na2SO4 4种添加剂对Ca的选择性沉淀效果,Mg(OH)2质量分数可达99.3%。脱硫废水中硫酸盐浓度极高,是结垢的重要成分,Yu等[29]采用石灰与NaAlO2共沉淀方式去除硫酸盐,去除率可达83.94%(从4 881 mg/L降低到784 mg/L)。氯是脱硫废水的一种重要盐成分,是水处理领域的难点,电解-电渗析组合技术可通过电极反应氧化Cl-形成Cl2,同时获得副产物H2和Ca(OH)2,可为脱硫废水Cl-控制与去除提供一种新思路[30]。

三联箱工艺与MF或UF组合是去除悬浮物和大分子有机物的重要手段,是目前零排放形势下最普遍采用的预处理技术。连坤宙等[31]的研究表明,MF处理脱硫废水效果稳定,产水浊度和SDI值分别低于0.2 NTU和4.0,满足反渗透(RO)进水要求。管式微滤膜(TMF)由于分离效果好且膜污染较轻,常应用于三联箱废水的二次过滤[31-32]。UF在脱硫废水预处理中也得到了广泛关注[33-35]。三联箱工艺也和多介质过滤、高密度澄清池等工艺或装置组合去除悬浮物,以满足后续深度处理要求[37-38]。

电絮凝结合了电解和混凝的技术特点,具有药剂投加量少、去除效果好、pH使用条件宽等优势,可同时去除悬浮物、总氮、有机物和特定重金属。Liu等[39]基于Fe/C/Al电极,采用电絮凝处理脱硫废水,SS和COD的去除率可达99.9%和89%,同时F、Ni、Hg、Mn、Pb、Cd、Cu等去除率可达86%~98%。严刚等[40]优化电絮凝操作条件,可有效去除脱硫废水的浊度、SS,并可脱色和去除部分重金属。

基于硫循环的微生物处理技术可去除脱硫废水中的有机物和氮。Wei等[20]以整合硫代谢的生物降解-电子转移工艺(BESI)处理脱硫废水,利用硫酸盐促进SRB的硫代谢反应,COD、TOC、氨氮和总氮的去除率分别为87.99%、87.04%、30.77%和45.17%。Jiang等[41]将硫酸盐还原、自养反硝化与硝化工艺(Sulfate reduction, autotrophic denitrification and nitrification integrated, SANI)联合,利用脱硫废水中S作为电子供体,COD去除率可达94.00%,其中85.50%由SRB去除,氨氮和硝酸盐氮可以在硝化与反硝化过程中基本完全去除。

3.2 重金属去除技术重金属是脱硫废水达标排放的重要限制指标,也影响最终结晶盐的品质。传统化学沉淀法利用羟基金属盐和硫化汞沉淀原理,通过投加碱和硫化物去除重金属,基本可满足脱硫废水排放标准要求(表 1)。但传统工艺的处理效果不稳定、对低浓度重金属的处理效果差,导致出水仍残留少量的重金属,甚至经常出现超标的现象。

吸附是重金属去除的主要技术之一[42],活性炭、改性活性炭、石油焦、沸石、飞灰、介孔硅、金属氧化物和羟基金属材料等吸附剂都应用于脱硫废水的重金属去除[43]。Czarna等[44]利用飞灰合成沸石去除脱硫废水中的Hg,对实际脱硫废水的Hg吸附效率高于99%。Guan等[45]发现,水溶性壳聚糖通过吸附与共沉淀方式去除脱硫废水中的Mn和Zn,在pH值为7时吸附容量可达0.85 mmol/g。电絮凝可以去除脱硫废水中的重金属,在电极处电解产生的羟基与重金属形成沉淀,同时电极电解形成的羟基材料(如羟基铁或羟基铝)可吸附一定的重金属[39-40, 46]。0价铁具有还原能力,活性强、寿命短,可与其他的吸附、催化等材料复合使用,是一种有效的重金属处理技术[47-48]。Huang等[49-50]将0价铁、磁铁矿及二价铁复合,开发了铁氧微晶技术处理脱硫废水,通过4级复合0价铁反应器可同步去除Se、Hg、硝酸盐。在此基础上,该团队开展了连续5个月的脱硫废水处理中试研究,产水中Se和Hg浓度低于10 μg/L和10 ng/L,其他重金属浓度如As、Cd、Cr、Ni、Pb和Zn等都低于10-9水平[51]。

微生物处理法可去除脱硫废水中重金属,一方面利用生物吸附去除重金属[52],另一方面利用微生物氧化还原作用实现生物促进共沉淀。Zhang等[53]采用UASB结合SRB进行脱硫废水的亚硫酸盐还原,可同时去除重金属和亚硫酸盐,但细胞吸附和有机物螯合作用对Hg和Pb的去除率仅为20.0%和1.8%,Hg和Pb的去除机理主要为硫酸盐还原菌代谢生成S2-而形成化学沉淀。

共沉淀法是目前工程应用最为广泛的重金属去除技术。而针对微量重金属,吸附、电絮凝、0价铁等技术得到了大量的研究,电解、有机吸附共沉淀、乳化液膜等技术也逐渐得到关注[52, 54]。膜分离技术是一种非常有效的重金属污染控制手段,其在脱硫废水中的应用将在3.3节具体介绍。

总之,脱硫废水中重金属去除的重要研究方向在于新型高效吸附、氧化还原、电极、催化氧化及膜材料的制备;重金属去除机理的探讨;高盐高有机物条件下重金属去除工艺的开发与应用等。

3.3 浓缩减量技术零排放目标之一是实现溶解盐的结晶与回收。为了提高能源利用效率和盐结晶速率、减少盐结晶单元占地以及实现脱硫废水回用,浓缩减量是脱硫废水零排放的关键单元。目前浓缩减量主要分为膜法(适于含盐量5%~8%的废水)和热法(适于含盐量15%~20%的废水)。

3.3.1 膜分离技术膜分离技术在脱硫废水的浓缩中具有重要作用。纳滤(NF)和反渗透(RO)已经得到了大量研究和应用,新型膜技术包括正渗透(FO)和膜蒸馏(MD)由于具有更高的浓缩能力,近年来也在实验室和中试规模得到了应用。NF可高效截留有机物及多价离子,但不能有效截留单价盐,因此,NF与RO组合工艺可以实现脱硫废水的分盐、浓缩和盐回收。康永等[55]采用NF深度处理脱硫废水,出水满足脱硫工艺水的回用标准。徐小生[56]采用“化学软化+NF”深度处理三联箱出水,可浓缩2~4倍,分盐效果良好,NaCl质量分数达97%。连坤宙等[31]采用“化学软化+MF+RO”处理脱硫废水,经化学软化后MF和RO都可以稳定运行,脱盐率大于98%。王可辉等[32]采用“TMF+DTRO”组合工艺处理脱硫废水,盐的质量分数浓缩至11%以上,产水电导小于800 μS/cm。张泉等[35]采用“UF+NF+RO”膜组合工艺进行脱硫废水处理中试研究,各单元都能连续稳定运行,RO实现1.7~2.3倍的盐浓缩,回收的NaCl质量分数为99%,达工业用盐标准,且产水TDS低于370 mg/L,满足电厂水回用标准(GB/T 19923-2005)。

近年来新型膜技术逐渐应用于脱硫废水的深度处理。方棣等[57]发现FO可实现脱硫废水的10倍浓缩,满足蒸发结晶系统的要求,产水可以回用。电渗析(EDR)利用电场和离子交换膜实现盐水的浓缩与分离,常用于RO浓水的浓缩。吴火强[58]采用“化学软化+RO+EDR+FO”工艺对脱硫废水进行浓缩与处理,分别采用RO、EDR和FO进行盐浓缩(高达133.060 g/L),实现了高盐水减量及高水回用率(57.2%)。孟友国等[59]应用均相电驱动膜处理软化后的脱硫废水,浓液和淡水侧总含盐量(TDS)分别高于15%和低于0.3%。MD工艺结合了膜法和热法的优势,对废水预处理要求较低,在脱硫废水处理中得到了一定关注。国华三和电厂结合砂滤和UF预处理系统,开展了MD处理脱硫废水的中试研究[60],水回收率可达88%,产水量0.5 m3/h。Wang等[61]将NF和MD联合处理脱硫废水,盐截留率和水回收率分别为99.99%和92.00%。杨跃伞等[24]综合分析比较了RO、ED、FO和MD 4种膜浓缩技术,膜浓缩能力与耗能具有相同顺序FO=MD>ED>RO,产水水质MD>FO>RO>ED。RO需要高压运行,浓缩倍数较低;FO工艺较成熟,但工艺路线复杂;MD工艺简单、产水水质高,但耗能高且技术相对不成熟。Lee等[62]将MD应用于FO汲取液的回收,显著促进了FO过程对脱硫废水的浓缩及运行稳定性。此外,基于脱硫废水的水质复杂性,陶瓷膜等新型膜材料也在脱硫废水深度处理中得到关注[61]。但膜技术应用特别是高压膜过程的最主要限制因素是膜污染,脱硫废水成分复杂、盐含量高,膜污染机制及其控制策略成为影响其应用的关键因素。可以预期,随着新型膜材料、组件、工艺的研发以及膜污染研究的深入,膜法将会在脱硫废水深度处理中得到更广泛的应用。

3.3.2 热法技术热法是主要的浓缩减量技术,但主要针对高浓度盐水。热法浓缩减量主要是通过水分蒸发实现浓水的浓缩,主要包括多效蒸发(MED)、机械蒸汽压缩(MVR)、蒸汽热力压缩器(TVC)等。在实际应用中,热法处理后常需要结合离心分离和干燥来实现盐的回收或处理[64]。热法蒸发技术一般与结晶盐固化过程相同,其耗能较大。因此一般零排放过程对于低浓度的溶液都使用膜法进行浓缩减量,然后通过热法进一步浓缩和结晶,降低整体能耗、提高能量效率。

整体而言,热法技术主要通过多级或者多效结晶的方式实现盐的结晶,在脱硫废水处理中主要作为结晶工艺,将在3.4进行讨论。新型蒸发技术、装置的开发及废热利用是热法浓缩的关键方向。热法与膜法的组合已成为脱硫废水零排放最常用的工艺,具有运行费用低、水回收率高、纯盐回收等优点。

3.4 盐结晶固化技术脱硫废水经过浓缩减量后,水量显著下降,为了实现零排需进一步采用热法实现盐饱和析出及盐水分离。蒸发塘、排至除灰系统、煤场喷洒和灰渣闭式循环系统排放等方法主要利用高温条件(废热)实现脱硫废水处理和盐结晶,这是第1代零排放工艺。但这些方法无法实现水回用,结晶盐也会导致严重的腐蚀问题,且会产生大量含盐和重金属的危废。

烟道喷雾蒸发可认为是第2代零排放技术,工艺简单,可同时降低高温烟气温度,在发达国家很多火电厂得到应用。烟道喷雾蒸发分为烟道内蒸发和旁路烟道蒸发,烟道内喷雾蒸发可在空预器之前或者电除尘器和空预器之间进行,主要利用高温气体实现脱硫废水的雾化和盐结晶,结晶微颗粒通过静电除尘器捕集。张丽珍[65]研究了某电厂烟道内喷雾蒸发对脱硫废水的处理效果,经过“预处理-UF-两级RO”处理和浓缩之后,烟道内可以快速高效蒸发脱硫废水,防止出现结垢和烟道积灰的现象。但该方法易出现结垢或蒸发不完全造成的腐蚀现象,为解决这个问题,近年来旁路烟道蒸发得到了广泛关注。通过新增1个蒸发塔,从空预器前引入1股高温烟气蒸发浓缩脱硫废水,可有效防止主烟道的结垢现象。焦作某电厂采用旁路烟道蒸发技术实现了脱硫废水的零排放,且冷凝废水可回用为脱硫工艺的补充水[66]。目前烟道蒸发过程的主要问题在于蒸发不完全所带来的结垢和腐蚀问题,同时蒸发过程和理论研究仍存在很大的缺陷[67]。近年来蒸发过程和烟道蒸发模拟研究已经取得了一定的效果[68-71]。基于烟道旁路蒸发工艺,日本三菱日立公司通过优化反应器的构型、尺寸设计,开发了一种旋转喷雾干燥器,可以有效控制蒸发过程,提高蒸发效率,该技术已在一些电厂得到应用[69]。

蒸发结晶工艺是目前实现零排放的主要形式之一[10, 26]。蒸发结晶主要利用热法使水分蒸发而盐饱和析出,包括多效蒸发(MED)、蒸汽机械再压缩(MVR)、热力蒸气压缩强制循环(TVC)等。广东河源电厂[73]应用四级多效蒸发方式处理脱硫废水,产生的蒸馏水在电厂回用,结晶盐达到了工业盐要求。三水恒益电厂[73]零排放项目采用两级MVR工艺,可以实现良好的水回用和结晶盐回收。长兴电厂零排放系统采用“预处理+RO+FO+TVC”工艺,实现高倍浓缩和盐回收,同时FO产水进一步采用RO处理,回用于锅炉补给水[74]。国电汉川发电公司[75]应用“预处理+NF+RO+MVR”工艺处理脱硫废水并生产工业二级盐,每年可节水27.28万t。但蒸发结晶技术不存在选择性,为了实现盐回收,一般需要在前端进行化学软化、离子交换软化或NF分盐[76],实现钙镁等2价盐和NaCl的分离,以提高结晶盐质量,因此,全膜法与蒸发结晶结合的零排放技术是今后脱硫废水处理的重要研究方向。

冷冻结晶是利用低温下盐溶解度的下降进行盐的结晶,在脱硫废水处理中也得到一定的研究。庞冬等[16]研究了“三联箱-TMF-NF-冷冻结晶-RO”工艺对脱硫废水的处理,考察冷冻结晶对纳滤浓缩液的浓缩结晶效能,可以析出纯的十二水芒硝,达到分盐的目的。郭天娇[77]和温成远[78]采用MVR和冷冻结晶组合工艺进行钠碱法脱硫废水的处理,通过数学建模和结晶动力学分析了冷冻结晶的效能,发现相比传统的结晶工艺,能耗仅为1/6~1/7。

综上所述,烟道蒸发和蒸发结晶是目前2种非常有效的盐结晶技术。烟道蒸发目前主要以旁路烟道蒸发为主,主要的研究方向包括蒸发过程模拟与优化、反应器设计等。蒸发结晶随着膜工艺的发展和广泛应用而逐渐得到发展,是新一代的零排放技术。为了实现更高的蒸发结晶效率,浓缩和分盐工艺是关键;同时,新型蒸发器的研发是未来蒸发结晶工艺的重要发展方向。

4 脱硫废水零排放案例脱硫废水零排放处理技术经过了以下3个阶段:第1阶段是直接蒸发,直接利用蒸发塘或者灰场、煤场等余热进行蒸发,但存在突出的危废处理处置难题。第2阶段是烟道喷雾蒸发,利用烟道气高温进行废水蒸发与废盐排除,可部分回收冷凝水。在烟道内喷雾蒸发的基础上又开发了旁路烟道蒸发,以解决蒸发效率低和结垢问题。第3阶段是蒸发结晶,通过“预处理+重金属去除+浓缩减量+盐结晶”组合工艺实现污染物的去除和盐结晶,进而实现水回用和盐回收,已成为目前研究最多的零排放工艺,其中膜分离技术与蒸发结晶技术的结合日益广泛。

零排放技术目前已经实现了工业应用的突破(表 2)。美国有37%的电厂实现零排放,但主要采用烟道雾化蒸发或旁路烟道蒸发技术[19, 67]。河源电厂是我国第一家真正意义上实现脱硫废水零排放的电厂,其采用“软化+两级混凝澄清+四效蒸发”工艺,实现了水回用和结晶盐回收[79-81]。

| 名称 | 规模/ (t·h-1) |

工艺 | 特征 | 参考 文献 |

| 意大利ENEL 电厂 |

50 | 软化-蒸发-强制循环结晶 | 产水TDS小于10 mg/L;水回用;全自动控制系统。 | [82] |

| 河源电厂 | 22 | 软化-混凝-澄清-二级混凝-二级澄清-四效立管强制循环蒸发-脱水 | 总投资9 750万元;蒸发浓缩液TDS达300 g/L, 结晶盐可达二级工业盐标准;产水TDS和COD小于24.6和5 mg/L;蒸汽消耗300 kg/t;耗电30 kWh。 | [81] |

| 广东某电厂 | 20 | 软化-卧式薄膜喷淋/MVC蒸发-结晶 | 耗电27.5 kWh;投资约4 600万元;蒸汽消耗1.4 t/h,折合8.4元/t;产蒸馏水18 t/h;综合成本17.65元/t。 | [83] |

| 国电汉川 电厂 |

36 | 三联箱-NF-RO-MVR | NaCl质量分数高于97.5%;每年节水272 800 t;少产生固废6 960 t/a。 | [75] |

| 恒益电厂 | 20 | 三联箱-两级卧式MVC-两效MED-卧式圆盘结晶-立式圆盘结晶 | 总投资约6 000万元;产水COD低于15 mg/L,碱度小于3 mg/L;产盐含水率低于1%;耗电20~25 kWh/t;蒸汽消耗50~60 kg/t。 | [79, 81, 84] |

| 山东某电厂 | 20 | 软化-絮凝-多介质过滤-DTRO-三效蒸发-离心 | 结晶盐NaCl和Na2SO4质量分数大于92%,含水率低于5%;耗电15 kWh/t;药剂费27.28元/t;蒸汽消耗150 kg/t;运行费用合计52.28元/t,除硬成本占50%。 | [37] |

| 长兴电厂 | 22 | 两级混凝-离子交换-一级RO-FO-二级RO-强制循环结晶 | 药剂消耗14.5元/t;电耗10.4 kWh/t;蒸汽用量203 kg/t;总成本43.7元/t,低于传统蒸发结晶2.3倍。 | [85-86] |

| 焦作某电厂 | 20 | 电絮凝-三联箱-MF-RO-烟气蒸发结晶 | 药剂消耗172.8万元/a;电耗100.8万元/a;总成本15.83元/t;无需热源;自动化程度高。 | [87] |

整体而言,目前传统的零排放工艺仍然在电厂中有大量的应用。但随着环保要求的提高,烟道蒸发和蒸发结晶逐渐得到推广,基于“预处理+膜浓缩+蒸发结晶”的组合工艺成为零排放的最主要选择。

5 结语与展望火电厂脱硫废水的零排放经历了直接蒸发、烟道雾化蒸发和浓缩减量-蒸发结晶3个阶段的发展,一般需要结合预处理、重金属去除、浓缩减量和盐结晶固化4个过程。目前烟道雾化蒸发和蒸发结晶是零排放的2种主要实现形式,膜浓缩是零排放稳定高效实现的重要保障,重金属去除是实现盐回收和危废减量的重要过程;而预处理是保障后续过程稳定运行的根本。虽然针对各阶段都开展了大量的研究和中试实验,也实现了脱硫废水零排放的工业应用,但整体而言,大多数工艺还处于实验室小试或者中试阶段,实际工程的零排放案例仍较少。

高效低耗的脱硫废水零排放工艺的开发将成为电厂水处理的重点内容:1)传统工艺如三联箱将逐步作成预处理工艺,基于流体力学和材料学的传统工艺的改进研究将逐渐得到应用;2)开发新型絮凝剂及絮凝过程与系统、新型软化工艺及化学分盐工艺的研究是提高预处理性能与稳定性、降低预处理过程能耗,保障后续稳定运行的重点内容;3)新型吸附剂、催化剂、电极材料的开发、重金属去除机理的探讨、高盐高有机物条件下重金属去除工艺的开发与应用等是脱硫废水重金属去除的重要关注点;4)新型膜材料、膜组件、膜工艺的开发和应用,实现膜预处理过程及浓缩减量过程的自动化控制和稳定运行,解决膜污染控制问题将成为膜浓缩减量过程的重点研究方向;5)开发新型分盐工艺,实现纯盐的制备将会是未来工业盐回收的重点研究方向;6)提高蒸发过程的能效、废热的使用、蒸发过程的模拟仿真研究以及新型烟气蒸发雾化装置和蒸发结晶工艺及装置将是实现零排放的重要内容。

总之,随着环保要求的严格以及零排放技术的成熟,脱硫废水零排放将成为今后火电厂的主流方向之一,并取得实现快速的应用拓展。标准化、一体化、模块化和智能化的脱硫废水处理装置将是脱硫废水处理市场的重大突破口。

| [1] | |

| [2] |

王敏琪.火电厂湿式烟气脱硫废水特性及处理系统研究[D].杭州: 浙江工业大学, 2013 Wang Minqi. The features and treatment-system renovation of the wet flue gas desulphurization-wastewater in thermal power plant[D]. Hangzhou: Zhejiang University of Technology, 2013(in Chinese) |

| [3] |

Feng C, Gao X, Tang Y, et al. Comparative life cycle environmental assessment of flue gas desulphurization technologies in China[J]. Journal of Cleaner Production, 2014, 68(1): 81-92. |

| [4] |

Durham B, Mierzejewski M. Water reuse and zero liquid discharge:A sustainable water resource solution[J]. Water Science and Technology:Water Supply, 2003, 3(4): 97-103. DOI:10.2166/ws.2003.0050 |

| [5] |

叶春松, 黄建伟, 刘通, 等. 燃煤电厂烟气脱硫废水处理方法与技术进展[J]. 环境工程, 2017, 35(11): 10-13. Ye Chunsong, Huang Jianwei, Liu Tong, et al. Technology progresses and treatment methods of flue gas desulfurization wastewater in coal-fired plants[J]. Environmental Engineering, 2017, 35(11): 10-13. (in Chinese) |

| [6] |

施云芬, 王旭晖. 湿法烟气脱硫废水处理研究进展[J]. 工业水处理, 2015, 35(12): 14-17. Shi Yunfen, Wang Xuhui. Research progress in the wastewater treatment of wet flue gas desulfurization[J]. Industrial Water Treatment, 2015, 35(12): 14-17. DOI:10.11894/1005-829x.2015.35(12).014 (in Chinese) |

| [7] |

Gingerich D B, Grol E, Mauter M S. Fundamental challenges and engineering opportunities in flue gas desulfurization wastewater treatment at coal fired power plants[J]. Environmental Science:Water Research & Technology, 2018, 4(7): 909-925. |

| [8] |

杨学成. 火力发电厂烟气脱硫废水处理要点探讨[J]. 中国资源综合利用, 2018, 36(2): 47-48. Yang Xuecheng. Discussion on flue gas desulfurization wastewater treatment in thermal power plant[J]. China Resources Comprehensive Utilization, 2018, 36(2): 47-48. DOI:10.3969/j.issn.1008-9500.2018.02.019 (in Chinese) |

| [9] |

马双忱, 温佳琪, 万忠诚, 等. 中国燃煤电厂脱硫废水处理技术研究进展及标准修订建议[J]. 洁净煤技术, 2017, 23(4): 18-28. Ma Shuangchen, Wen Jiaqi, Wan Zhongcheng, et al. Treatment progress and standard modification suggestion for FGD wastewater from coal-fire power plants in China[J]. Clean Coal Technology, 2017, 23(4): 18-28. (in Chinese) |

| [10] |

王冬梅, 程家庆, 孔繁军. 脱硫废水零排放技术与工艺路线[J]. 工业水处理, 2017, 37(8): 109-112. Wang Dongmei, Cheng Jiaqing, Kong Fanjun., et al. Zero discharge technology and process route of desulfurization wastewater[J]. Industrial Water Treatment, 2017, 37(8): 109-112. (in Chinese) |

| [11] |

Tian Y, Kang Y, Lu J, et al. Bigeminal tank for FGD wastewater treatment[J]. Filtr Sep, 2017, 54(2): 36-38. DOI:10.1016/S0015-1882(17)30085-X |

| [12] |

廖国权, 陈宏林, 李皎. 高效无机絮凝剂在脱硫废水处理中的应用[J]. 电力科技与环保, 2018, 34(4): 28-30. Liao Guoquan, Chen Honglin, Li Jiao. Application of high efficient inorganic flocculant in desulfurization wastewater treatment[J]. Electric Power Technology and Environmental Protection, 2018, 34(4): 28-30. DOI:10.3969/j.issn.1674-8069.2018.04.008 (in Chinese) |

| [13] |

甘平湘. 脱硫废水一体化处理系统在火电厂的工程应用及分析[J]. 中国资源综合利用, 2018, 36(2): 39-43. Gan Pingxiang. Engineering application and analysis of desulfurization wastewater integrated treatment system in thermal power plant[J]. China Resources Comprehensive Utilization, 2018, 36(2): 39-43. DOI:10.3969/j.issn.1008-9500.2018.02.017 (in Chinese) |

| [14] |

向朝虎. 高效吸附絮凝反应沉淀工艺在脱硫废水处理中的应用[J]. 科学技术创新, 2018(27): 174-175. DOI:10.3969/j.issn.1673-1328.2018.27.107 |

| [15] |

费锡智, 张琪, 杨茹, 等. 火电厂脱硫废水处理工程实例[J]. 水处理技术, 2015, 41(5): 128-131. Fei Xizhi, Zhang Qi, Yang Ru, et al. An engineering example of desulfurization wastewater treatment in a power plant[J]. Technology of Water Treatment, 2015, 41(5): 128-131. (in Chinese) |

| [16] |

庞冬, 贾尔恒·阿哈提, 何秉宇, 等. 某火电厂湿法脱硫废水水质分析及处理工艺优化[J]. 水处理技术, 2018, 44(8): 89-93. Pang Dong, Jiaerheng Ahati, He Bingyu, et al. Water quality analysis and treatment process optimization of wet flue gas desulfurization wastewater in a thermal power plant[J]. Technology of Water Treatment, 2018, 44(8): 89-93. (in Chinese) |

| [17] |

Enoch G D, Spiering W, Tigchelaar P, et al. Treatment of waste water from wet lime(stone) flue gas desulfurization plants with aid of crossflow microfiltration[J]. separation science and technology, 1990, 25(13/15): 1587-1605. |

| [18] |

周卫青, 李进. 化学沉淀-微滤法处理FGD废水的试验研究[J]. 电力环境保护, 2007, 23(6): 57-59. Zhou Weiqing, Li Jin. Research on chemical precipitation-microfiltration process for FGD wastewater treatment[J]. Electric Power Environmental Protection, 2007, 23(6): 57-59. DOI:10.3969/j.issn.1674-8069.2007.06.017 (in Chinese) |

| [19] |

US Environmental Protection Agency. Technical development document for the effluent limitations guidelines and standards for the steam electric power generating point source category(EPA-821-R-15-007)[R]. USA, Washington: U.S. EPA office of water, 2015

|

| [20] |

Wei C, He W, Wei L, et al. The performance and microbial communities of biodegradation-electron transfer with sulfur metabolism integrated process for flue gas desulfurization wastewater treatment[J]. Bioprocess and Biosystems Engineering, 2017, 40(10): 1543-1553. DOI:10.1007/s00449-017-1810-2 |

| [21] |

陈涛, 陈薇薇, 孙成勋, 等. 硫酸盐还原菌厌氧生物法处理脱硫废水研究[J]. 中国农村水利水电, 2014(6): 66-69. Chen Tao, Chen Weiwei, Sun Chengxun, et al. Treatment of desulfurization wasterwater with SRB anaerobic biotechnology[J]. China Rural Water and Hydropower, 2014(6): 66-69. DOI:10.3969/j.issn.1007-2284.2014.06.017 (in Chinese) |

| [22] |

Nielsen P B, Christensen T C, Vendrup M. Continuous removal of heavy metals from FGD wastewater in a fluidised bed without sludge generation[J]. Water Science and Technology, 1997, 36(2/3): 391-397. |

| [23] |

周卫青, 李进. 火电厂石灰石湿法烟气脱硫废水处理方法[J]. 电力环境保护, 2006, 22(1): 29-31. Zhou Weiqing, Li Jin. Methods to treat waste water from limestone wet flue gas desulfurization in power plant[J]. Electric Power Environmental Protection, 2006, 22(1): 29-31. DOI:10.3969/j.issn.1674-8069.2006.01.010 (in Chinese) |

| [24] |

杨跃伞, 苑志华, 张净瑞, 等. 燃煤电厂脱硫废水零排放技术研究进展[J]. 水处理技术, 2017, 43(6): 29-33. Yang Yuesan, Yuan Zhihua, Zhang Jingrui, et al. Research progress of technologies for zero-discharge of desulfurization wastewater from coal-fired power plants[J]. Technology of Water Treatment, 2017, 43(6): 29-33. (in Chinese) |

| [25] |

韩庭苇, 王郑, 王子杰, 等. 燃煤电厂脱硫废水处理技术研究进展[J]. 煤炭与化工, 2018, 41(6): 156-160. Han Tingwei, Wang Zheng, Wang Zijie, et al. Research progress of desulfurization wastewater treatment technologies in coal-fired power plants[J]. Coal and Chemical Industry, 2018, 41(6): 156-160. (in Chinese) |

| [26] |

刘海洋, 徐小生. 火电厂脱硫废水有机物去除及软化处理[J]. 工业设计, 2017(6): 154-155. Liu Haiyang, Xu Xiaosheng. Removal and softening treatment of organic matter in desulfurization wastewater of thermal power plant[J]. Industrial Design, 2017(6): 154-155. DOI:10.3969/j.issn.1672-7053.2017.06.064 (in Chinese) |

| [27] |

刘亚鹏, 王金磊, 陈景硕, 等. 火电厂脱硫废水预处理工艺优化及管式微滤膜实验研究[J]. 中国电力, 2016, 49(2): 153-158. Liu Yapeng, Wang Jinlei, Chen Jingshuo, et al. Optimization of FGD wastewater pretreatment technique for thermal power plant and test studies on tubular crossflow microfiltration process[J]. Electric Power, 2016, 49(2): 153-158. (in Chinese) |

| [28] |

Xia M, Ye C, Pi K, et al. Ca removal and Mg recovery from flue gas desulfurization (FGD) wastewater by selective precipitation[J]. Water Science and Technology, 2017, 76(10): 2842-2850. DOI:10.2166/wst.2017.452 |

| [29] |

Yu J, Lu J, Kang Y. Removal of sulfate from wet FGD wastewater by co-precipitation with calcium hydroxide and sodium aluminate[J]. Water Science and Technology, 2018, 77(5): 1336-1345. DOI:10.2166/wst.2018.019 |

| [30] |

Cui L, Li G, Li Y, et al. Electrolysis-Electrodialysis process for removing chloride ion in wet flue gas desulfurization wastewater (DW):Influencing factors and energy consumption analysis[J]. Chemical Engineering Research and Design, 2017, 123: 240-247. DOI:10.1016/j.cherd.2017.05.016 |

| [31] |

连坤宙, 陈景硕, 刘朝霞, 等. 火电厂脱硫废水微滤、反渗透膜法深度处理试验研究[J]. 中国电力, 2016, 49(2): 148-152. Lian Kunzhou, Chen Jingshuo, Liu Zhaoxia, et al. Experimental study on the reduction treatment of desulfurization wastewater in power plants by membrane[J]. Electric Power, 2016, 49(2): 148-152. (in Chinese) |

| [32] |

王可辉, 蒋芬, 徐志清, 等. TMF+DTRO工艺深度处理脱硫废水[J]. 水处理技术, 2017, 43(3): 119-121. Wang Kehui, Jiang Fen, Xu Zhiqing, et al. Desulphurization wastewater advanced treatment by TMF + DTRO technology[J]. Technology of Water Treatment, 2017, 43(3): 119-121. (in Chinese) |

| [33] |

王可辉, 蒋芬, 徐志清, 等. TMF+DTRO工艺深度处理脱硫废水中试实验研究[J]. 电力科技与环保, 2017, 33(3): 15-17. Wang Kehui, Jiang Fen, Xu Zhiqing, et al. Experimental study on TMF+DTRO advanced treatment of desulphurization wastewater from coal-fired power plant[J]. Electric Power Technology and Environmental Protection, 2017, 33(3): 15-17. DOI:10.3969/j.issn.1674-8069.2017.03.005 (in Chinese) |

| [34] |

胡大龙, 降晓艳, 张宁, 等. 燃煤电厂脱硫废水浓缩工艺实验研究[J]. 应用化工, 2018, 47(8): 1634-1637. Hu Dalong, Jiang Xiaoyan, Zhang Ning, et al. Experimental studies on FGD wastewater concentration in coal-fired plant[J]. Applied Chemical Industry, 2018, 47(8): 1634-1637. DOI:10.3969/j.issn.1671-3206.2018.08.017 (in Chinese) |

| [35] |

张泉, 杨亚新, 李志军, 等. 膜组合工艺浓缩净化电厂湿法脱硫废水研究[J]. 给水排水, 2017, 53(9): 52-56. Zhang Quan, Yang Yaxin, Li Zhijun, et al. Concentration and purification of membrane technology in FGD wastwater in thermal power plant[J]. Water & Wastewater engieering, 2017, 53(9): 52-56. DOI:10.3969/j.issn.1002-8471.2017.09.013 (in Chinese) |

| [36] |

毛进, 张志国, 连坤宙, 等. 火电厂脱硫废水资源化回用处理工艺研究[J]. 水处理技术, 2017, 43(6): 41-44. Mao Jin, Zhang Zhiguo, Lian Kunzhou, et al. Study on the resource recycling and reuse treatment of desulfurization wastewater in power plant[J]. Technology of Water Treatment, 2017, 43(6): 41-44. (in Chinese) |

| [37] |

俞彬, 陈飞, 王小军, 等. 电厂脱硫废水零排放处理工程实例[J]. 工业水处理, 2018, 38(4): 94-96. Yu Bin, Chen Fei, Wang Xiaojun, et al. Case study on the zero discharge treatment of desulfurization wastewater from a power plant[J]. Industrial Water Treatment, 2018, 38(4): 94-96. (in Chinese) |

| [38] |

李玉, 张乔, 王群. 蒸发结晶工艺在火电厂脱硫废水零排放中的应用[J]. 水处理技术, 2016, 42(11): 121-122. Li Yu, Zhang Qiao, Wang Qun. Application of evaporative crystallization process in the zero discharge of desulfurization waste water in thermal power plant[J]. Technology of Water Treatment, 2016, 42(11): 121-122. (in Chinese) |

| [39] |

Liu S, Ye X, He K, et al. Simultaneous removal of Ni(Ⅱ) and fluoride from a real flue gas desulfurization wastewater by electrocoagulation using Fe/C/Al electrode[J]. Journal of Water Reuse and Desalination, 2016, 7(3): 288-297. |

| [40] |

严刚, 季献华, 李武林, 等. 利用电絮凝法处理脱硫废水的研究[J]. 环境工程, 2015, 33(S1): 187-189. Yan Gang, Ji Xianhua, Li Wulin, et al. Research on dealing with the desulfurization wastewater by electrocoagulation[J]. Environmental Engineering, 2015, 33(S1): 187-189. (in Chinese) |

| [41] |

Jiang F, Zhang L, Peng G, et al. A novel approach to realize SANI process in freshwater sewage treatment:Use of wet flue gas desulfurization waste streams as sulfur source[J]. Water Research, 2013, 47(15): 5773-5782. DOI:10.1016/j.watres.2013.06.051 |

| [42] |

Azimi A, Azari A, Rezakazemi M, et al. Removal of heavy metals from industrial wastewaters:A review[J]. Chem Bio Eng Reviews, 2017, 4(1): 37-59. |

| [43] |

Yang H, Xu Z, Fan M, et al. Adsorbents for capturing mercury in coal-fired boiler flue gas[J]. Journal of Hazardous Materials, 2007, 146(1/2): 1-11. |

| [44] |

Czarna D, Baran P, Kunecki P, et al. Synthetic zeolites as potential sorbents of mercury from wastewater occurring during wet FGD processes of flue gas[J]. Journal of Cleaner Production, 2018, 172: 2636-2645. DOI:10.1016/j.jclepro.2017.11.147 |

| [45] |

Guan B, Ni W, Wu Z, et al. Removal of Mn(Ⅱ) and Zn(Ⅱ) ions from flue gas desulfurization wastewater with water-soluble chitosan[J]. Separation and Purification Technology, 2009, 65(3): 269-274. DOI:10.1016/j.seppur.2008.10.037 |

| [46] |

Bazrafshan E, Mohammadi L, Ansari-Moghaddam A, et al. Heavy metals removal from aqueous environments by electrocoagulation process-A systematic review[J]. Journal of Environmental Health Science and Engineering, 2015, 13(1): 74. DOI:10.1186/s40201-015-0233-8 |

| [47] |

Vilardi G, Mpouras T, Dermatas D, et al. Nanomaterials application for heavy metals recovery from polluted water: The combination of nano zero-valent iron and carbon nanotubes. Competitive adsorption non-linear modeling[J]. Chemosphere, 2018, 201: 716-729

|

| [48] |

Yang J, Ma T, Li X, et al. Removal of heavy metals and metalloids by amino-modified biochar supporting nanoscale zero-valent iron[J]. Journal of Environmental Quality, 2018, 47(5): 1196-1204. DOI:10.2134/jeq2017.08.0320 |

| [49] |

Huang Y, Peddi P K, Tang C, et al. Hybrid zero-valent iron process for removing heavy metals and nitrate from flue-gas-desulfurization wastewater[J]. Separation and Purification Technology, 2013, 118: 690-698. DOI:10.1016/j.seppur.2013.07.009 |

| [50] |

张魁, 张磊. 一种新型湿法脱硫废水重金属的处理技术[J]. 科技资讯, 2016, 14(19): 65-67. Zhang Kui, Zhang Lei. A new-type technology for heavy metals removal in wet desulfurization wastwater[J]. Science & Technology Information, 2016, 14(19): 65-67. (in Chinese) |

| [51] |

Yong H, Phani P K, Hui Z, et al. Field demonstration of the activated iron technology for removing heavy metals from flue-gas-desulfurization wastewater[R]. Pittsburgh, USA: Engineers Society of Western Pennsylvania, 2014

|

| [52] |

Riverol C, Delgado A. Use of the Eichhornia crassipes as possible biosorbent for the removal of heavy metals from wet limestone flue gas desulfurization plant (WLFGD) wastewater[J]. New Biotechnology, 2018, 44: S164. DOI:10.1606/j.nbt.2018.05.1184 |

| [53] |

Zhang L, Lin X, Wang J, et al. Effects of lead and mercury on sulfate-reducing bacterial activity in a biological process for flue gas desulfurization wastewater treatment[J]. Scientific Reports, 2016, 6: 30455. DOI:10.1038/srep30455 |

| [54] |

杨博, 李玉忠, 崔琳, 等. Mg2+对脱硫废水电解-电渗析过程的影响[J]. 化工进展, 2017, 36(S1): 482-488. Yang Bo, Li Yuzhong, Cui Lin, et al. Influence of magnesium ions on electrolysis-electrodialysis process of desulfurization wasterwater[J]. Chemical Industry and Engineering Progress, 2017, 36(S1): 482-488. (in Chinese) |

| [55] |

康勇, 余纪成, 鲁佳, 等. 纳滤膜深度处理火电厂脱硫废水实验[J]. 热力发电, 2017, 46(7): 12-19. Kang Yong, Yu Jicheng, Lu Jia, et al. Experimental study on FGD wastewater advanced treatment by nanofiltration method[J]. Thermal Power Generation, 2017, 46(7): 12-19. (in Chinese) |

| [56] |

徐小生.基于纳滤技术深度处理燃煤电厂脱硫废水试验研究[D].河北邯郸: 河北工程大学, 2017 Xu Xiaosheng. Experimental study on degradation of desulphurization wastewater from coal-fired power plant based on nanofiltration technology[D]. Hebei Handan: Hebei University of Engineering, 2017(in Chinese) |

| [57] |

方棣, 邵国华.电厂脱硫废水正渗透膜浓缩"零排放"技术的探索与应用[C]//2017火电厂脱硫废水零排放技术交流研讨会论文集, 国家火力发电工程技术研究中心, 2017

|

| [58] |

吴火强.正渗透技术应用于脱硫废水处理的基础研究[D].西安: 西安热工研究院, 2017 Wu Huoqiang. Fundamental research on application of forward osmosis technology in treatment of watsetwater of fuel gas desulfurization[D]. Xi'an: Xi'an Thermal Power Research Institute, 2017(in Chinese) |

| [59] |

孟友国, 吴雅琴, 朱圆圆, 等. 均相电驱动膜技术在脱硫废水资源化中的应用研究[J]. 水处理技术, 2016, 42(6): 33-35. Meng Youguo, Wu Yaqin, Zhu Yuanyuan, et al. Application of homogeneous membrane electrodialysis process in FGD wastewater recycling[J]. Technology of Water Treatment, 2016, 42(6): 33-35. (in Chinese) |

| [60] |

王美琪, 刘龙飞, 张胜寒, 等. 膜蒸馏技术的研究进展及其在电厂中的应用现状[J]. 华北电力技术, 2017, 6: 62-66. Wang Meiqi, Liu Longfei, Zhang Shenghan, et al. The development of membrane distillation technology and its application in power plants[J]. North China Electric Power, 2017, 6: 62-66. (in Chinese) |

| [61] |

Jia F, Wang J. Treatment of flue gas desulfurization wastewater with near-zero liquid discharge by nanofiltration-membrane distillation process[J]. Separation Science and Technology, 2018, 53(1): 146-153. DOI:10.1080/01496395.2017.1379539 |

| [62] |

Lee S, Kim Y, Hong S. Treatment of industrial wastewater produced by desulfurization process in a coal-fired power plant via FO-MD hybrid process[J]. Chemosphere, 2018, 210: 44-51. DOI:10.1016/j.chemosphere.2018.06.180 |

| [63] |

Yin N, Zhong Z, Xing W. Ceramic membrane fouling and cleaning in ultrafiltration of desulfurization wastewater[J]. Desalination, 2013, 319: 92-98. DOI:10.1016/j.desal.2013.03.028 |

| [64] |

吴志勇. 废水蒸发浓缩工艺在脱硫废水处理中的应用[J]. 华电技术, 2013, 34(11): 63-66. Wu Zhiyong. Evaporation concentration technology in desulfurization wastewater treatment[J]. Huadian technology, 2013, 34(11): 63-66. (in Chinese) |

| [65] |

张丽珍. 燃煤电厂石灰石-石膏湿法脱硫废水零排放烟道喷雾工艺探讨[J]. 污染防治技术, 2018, 31(4): 11-13. Zhang Lizhen. Study on the flue spray process of zero draining in limestone gypsum desulfurization wastewater from coal fired power plant[J]. Pollution Control Technology, 2018, 31(4): 11-13. (in Chinese) |

| [66] |

张净瑞, 梁海山, 郑煜铭, 等. 基于旁路烟道蒸发的脱硫废水零排放技术在火电厂的应用[J]. 环境工程, 2017, 35(10): 5-9. Zhang Jingrui, Liang Haishan, Zheng Yuming, et al. Application of zero liquid discharge system of the desulfurization wastewater based on bypass flue evaporation system in thermal power plants[J]. Environmental Engineering, 2017, 35(10): 5-9. (in Chinese) |

| [67] |

Ma S, Chai J, Chen G, et al. Research on desulfurization wastewater evaporation:Present and future perspectives[J]. Renewable and Sustainable Energy Reviews, 2016, 58: 1143-1151. DOI:10.1016/j.rser.2015.12.252 |

| [68] |

Guo B, Langrish T A G, Fletcher D F. Simulation of gas flow instability in a spray dryer[J]. Chemical Engineering Research and Design, 2003, 81(6): 631-638. DOI:10.1205/026387603322150480 |

| [69] |

Ra Y, Reitz R D. A vaporization model for discrete multi-component fuel sprays[J]. International Journal of Multiphase Flow, 2009, 35(2): 101-117. DOI:10.1016/j.ijmultiphaseflow.2008.10.006 |

| [70] |

Gogos G, Soh S, Pope D N. Effects of gravity and ambient pressure on liquid fuel droplet evaporation[J]. International Journal of Heat and Mass Transfer, 2003, 46(2): 283-296. DOI:10.1016/S0017-9310(02)00269-7 |

| [71] |

Ma S, Chai J, Chen J, et al. Numerical simulation of bypass evaporation system treating FGD wastewater using high temperature flue gas[J]. Environmental Technology, 2018, 1-13. |

| [72] |

李润昌, 任建军, 魏继平, 等. 烟气蒸发脱硫废水工艺在电厂的应用[J]. 能源与节能, 2018(8): 60-62. Li Runchang, Ren Jianjun, Wei Jiping, et al. Application of desulphurization wastewater technology with flue gas evaporation in power plants energy and energy conservation[J]. Energy and Energy Conservation, 2018(8): 60-62. DOI:10.3969/j.issn.2095-0802.2018.08.028 (in Chinese) |

| [73] |

刘进. 火力发电厂废水零排放技术方案[J]. 华电技术, 2017, 39(9): 58-62. Liu Jin. Thermal power plant waste water zero-emission technology proposal[J]. Huadian Technology, 2017, 39(9): 58-62. DOI:10.3969/j.issn.1674-1951.2017.09.018 (in Chinese) |

| [74] |

Anonymous. World first for zero liquid discharge[J]. Filtration & Separation, 2016, 53(1): 20-22. |

| [75] |

万勇刚, 徐峰, 田旭峰, 等. 国电汉川发电有限公司脱硫废水蒸发结晶项目工艺解析[J]. 华电技术, 2017, 39(10): 74-76. Wan Yonggang, Xu Feng, Tian Xufeng., et al. Guodian Hanchuan Power Generation Company Limited desulfurization waste water evaporative crystallization project process analysis[J]. Huadian Technology, 2017, 39(10): 74-76. DOI:10.3969/j.issn.1674-1951.2017.10.027 (in Chinese) |

| [76] |

卢峰. 纳滤膜对脱硫废水零排放系统浓盐水的分盐性能研究[J]. 广州化工, 2018, 46(13): 38-40. Lu Feng. Study on salt separation performance of nanofiltration membrane in high salinity desulfurization wastewater zero discharge system from a power plant[J]. Guangzhou Chemical Industry, 2018, 46(13): 38-40. DOI:10.3969/j.issn.1001-9677.2018.13.014 (in Chinese) |

| [77] |

郭天娇.钠碱法烟气脱硫废水回收利用研究[D].黑龙江大庆: 东北石油大学, 2015 Guo Tianjiao. The study of water reuse of desulfurization wastewater by alkaline sodium method[D]. Heilongjiang Daqing: Northeast petroleum university, 2015(in Chinese) |

| [78] |

温成远. MVR-EFC处理钠碱法烟气脱硫废水的技术研究[D].黑龙江大庆: 东北石油大学, 2017 Wen Chengyuan. Application of MVR-EFC in treating desulfurization wastewater by alkaline sodium method[D]. Heilongjiang Daqing: Northeast petroleum university, 2017(in Chinese) |

| [79] |

史宇涛. 脱硫废水零排放技术与工艺路线研究[J]. 中国资源综合利用, 2017, 35(12): 107-109. Shi Yutao. Research on zero discharge technology and process route of desulfurization wastewater[J]. China Resources Comprehensive Utilization, 2017, 35(12): 107-109. DOI:10.3969/j.issn.1008-9500.2017.12.038 (in Chinese) |

| [80] |

张广文, 孙墨杰, 张蒲璇, 等. 燃煤火力电厂脱硫废水零排放可行性研究[J]. 东北电力大学学报, 2014, 34(5): 87-91. Zhang Guangwen, Sun Mojie, Zhang Puxuan., et al. The study of the feasibility of zero discharge of desulfurization wastewater in coal-fired power plant[J]. Journal of Northeast Dianli University, 2014, 34(5): 87-91. DOI:10.3969/j.issn.1005-2992.2014.05.017 (in Chinese) |

| [81] |

王森, 张广文, 蔡井刚. 燃煤电厂湿法烟气脱硫废水"零排放"蒸发浓缩工艺应用综述[J]. 陕西电力, 2014, 42(8): 94-98. Wang Sen, Zhang Guangwen, Cai Jinggang. Application overview of evaporation and concentration technology for wet FGD wasterwater ZLD systems in power plants[J]. Shaanxi Electric Power, 2014, 42(8): 94-98. DOI:10.3969/j.issn.1673-7598.2014.08.020 (in Chinese) |

| [82] | |

| [83] |

龙国庆. 燃煤电厂湿法脱硫废水蒸发结晶处理工艺的选择[J]. 中国给水排水, 2013, 29(24): 5-8. Long Guoqing. Selection of evaporation crystallization treatment process of wastewater from wet FGD in coal-fired power plant[J]. China Water & Wastewater, 2013, 29(24): 5-8. (in Chinese) |

| [84] |

唐刚, 龙国庆. 卧式MVC蒸发/结晶处理电厂高含盐废水并回用[J]. 中国给水排水, 2013, 29(8): 94-96. Tang Gang, Long Guoqing. Treatment and reuse of high salinity wastewater from power plant by horizontal MVC evaporation/crystallization process[J]. China Water & Wastewater, 2013, 29(8): 94-96. DOI:10.3969/j.issn.1000-4602.2013.08.025 (in Chinese) |

| [85] |

曹艳芳, 杨月梅, 王淼. 火电厂脱硫废水零排放技术与工程应用[J]. 能源与节能, 2018(4): 70-71. Cao Yanfang, Yang Yuemei, Wang Miao. Zero emission technology and engineering application of desulfurization wastewater in thermal power plant[J]. Energy and Energy Conservation, 2018(4): 70-71. DOI:10.3969/j.issn.2095-0802.2018.04.034 (in Chinese) |

| [86] |

窦晓春, 张婷婷. 对华能长兴电厂废水零排放调研的几点思考[J]. 电力科技与环保, 2017, 33(6): 31-33. Dou Xiaochun, Zhang Tingting. Some thoughts on the zero emission research of Huaneng Changxing power plant[J]. Electric Power Technology and Environmental Protection, 2017, 33(6): 31-33. DOI:10.3969/j.issn.1674-8069.2017.06.009 (in Chinese) |

| [87] |

张净瑞, 刘其彬, 李飞, 等. 燃煤电厂脱硫废水烟气余热蒸发零排放工程的设计与应用[J]. 电力科技与环保, 2016, 32(3): 16-20. Zhang Jingrui, Liu Qibin, Li Fei, et al. Design and application of flue gas duct waste heat evaporation based zero discharge technology for treatment of desulfurization wastewater from thermal power plants[J]. Electric Power Technology and Environmental Protection, 2016, 32(3): 16-20. DOI:10.3969/j.issn.1674-8069.2016.03.005 (in Chinese) |

2019, Vol. 36

2019, Vol. 36