2. 天津化学化工协同创新中心, 天津 300072;

3. 上海东硕环保科技股份有限公司, 上海 200030

2. Collaborative Innovation Center of Chemical Science and Chemical Engineering, Tianjin 300072, China;

3. Shanghai Denovo Environment Protection Co. Ltd., Shanghai 200030, China

随着我国国民经济的快速发展,工业规模不断扩大,其中印染、造纸、化工、炼油和海水利用等领域产生大量的高盐废水,并且有着成分越来越复杂、浓度越来越高的发展趋势,已经成为废水零排放技术的瓶颈问题之一。这类废水的直接排放会对环境造成严重污染,如破坏土壤环境,造成土壤板结。由于高盐废水中往往同时存在高浓度有机物和少量重金属,其直接排放会造成江河湖泊富营养化,破坏水体环境[1]。此外,高盐废水的直接排放也会造成水资源与盐类资源的浪费。传统的高盐废水“零排放”技术已实现水的零排放和回用,但会产生固体排放物质,即污泥和固体混盐。其中固体混盐由于存在有机杂质和重金属,无法资源化再利用,并且其作为危废具有极强的可溶性,存在较高二次污染风险,处理成本高,给企业和环境带来极大的经济及环境负担。因此,对传统高盐废水“零排放”技术进行革新,开发绿色、经济的高盐废水处理与资源化利用技术,已成为新的环保形势下的研究热点。

1 高盐废水来源高盐度废水一般指总含盐质量分数不小于1%的废水[2]。其来源非常广泛:化工生产过程中产生的高盐废水,主要包括煤炭、火电、制药、染料、食品加工等行业;沿海城市电力、化工、海水淡化、海产品加工等行业,以及海水直接利用过程中产生的高盐废水;某些特殊地区地下水异常以及含盐海水的渗透所产生的高盐废水[3-4]。此外,在工业废水处理过程中,预处理系统、水处理添加剂的使用以及淡水回收浓缩过程,也会产生高盐废水。

高盐废水中含有大量的无机盐离子,包括Na+、K+、Mg2+、Ca2+、Cl-和SO42-等可溶性无机盐离子。此外,大部分化工、食品、纺织印染行业排放废水还含有多种高浓度难降解有机物,具有高COD、高色度、高毒性等特点。因此,高盐废水往往可生化性差、有机杂质和重金属含量高、成分复杂多变并且处理工艺难度大,处理过程难以得到纯盐,过程稳定性差以及资源化利用难度大。实现高盐废水处理及资源化利用是实现废水“零排放”的最终环节。

2 高盐废水处理技术目前,传统的高盐废水的处理技术已日趋成熟,主要通过预处理技术、浓缩技术、结晶技术等形成一系列工艺组合,通过浓缩、蒸发、结晶,水资源回用并获得固体盐产品,实现煤化工废水“零排放”[5]。

2.1 预处理技术预处理技术可去除浓盐水中部分的硬度、浊度、碱度、色度、重金属离子、活性硅以及降低COD等,有效减轻后续膜处理工艺的负担,减轻活性硅和重金属离子对膜的污染状况,延长膜的使用寿命,减少运行成本的投入。预处理技术主要包括了化学沉淀法、多介质过滤法、离子交换树脂法和吸附法等。

化学沉淀法主要通过投加混凝剂、絮凝剂以及助凝剂(如氧化钙和氧化镁等),降低高盐废水的硬度、活性硅酸、碱度以及重金属离子(如Cu2+、Ni2+、Pb2+和Cd2+等)。目前广泛使用的石灰与氧化镁沉淀法,具有成本低廉、操作简单、自动化程度高等优势,但由于水体指标波动等因素,导致投加量不易控制,过量的沉淀剂导致较多污泥的产生,而污泥中往往含有重金属元素,容易造成二次污染。混凝沉淀采用的絮凝剂无毒高效、操作简单、廉价实用、管理方便, 因而被广泛用于废水中金属离子的脱除。熊英禹等[6]采用聚丙烯酰胺(PAM)对模拟含铜废水进行处理,分别考察了反应pH值、温度、沉淀时间、絮凝剂用量以及沉淀时间等因素对模拟含铜废水处理的影响。结果表明,采用最适宜条件处理时,Cu2+的平均去除可达99.48%,可实现有效去除实际废水中的铜离子。但采用沉淀法,往往存在残留单体环境危害大,应用范围受限的问题。同时絮凝剂投量过多,同样存在泥渣较多的缺点。

多介质过滤主要用于截留化学沉淀或混凝沉淀后,残留在水体未来得及沉淀下来的悬浮颗粒。多介质过滤器填料主要为石英砂、无烟煤、活性炭等,根据密度和粒径大小分层放置、保证良好的截留效果。多介质过滤常被作为水体深度处理的预处理工艺,能够截留和吸附水体中的悬浮物颗粒、沉淀工艺不能去除的微小颗粒、细菌、少量有机物颗粒等,降低水体浊度,保证预处理出水水质。多介质过滤器工艺简单、操作方便、处理效果良好,在水处理领域广泛采用。

离子交换法的关键在于离子交换树脂,它是一种带有官能团,具有网状结构与不溶性的高分子聚合物,这类聚合物中含有的氨基、羟基基团可以把高盐废水中的某些金属离子鳌合、置换出来,即具有离子交换功能[1]。可以作为预处理工艺脱除某些金属离子,如用于交换水体中的Ca2+和Mg2+离子,降低水体的硬度。此外,采用离子交换法去除水体中的重金属效果显著,并且可实现重金属的回收利用。离子交换法具有诸多优势:处理效果良好且操作简单,吸附的重金属离子可回收利用,与化学沉淀等预处理方法相比,基本不产生泥渣。张弦等[7]采用静态吸附系统研究了Amberlite IRC 747、Letwatit TP 260与D113这3种离子交换树脂对高盐废水中残余Ca(II)的吸附规律。实验结果表明:3种离子交换树脂对Ca(II)的吸附过程是可行的,属于吸热反应,且反应可以自发进行,理论最大Ca2+吸附量分别为81.43、75.08和109.17 mg/g。但离子交换过程中,废水中未处理完全的固体悬浮物会堵塞树脂,降低树脂的寿命。同时,离子交换树脂的活化再生费用高昂,需要较好的维护管理,限制了其应用。

2.2 浓缩技术高盐废水往往存在处理量大、盐浓度低的问题,导致处理过程的投资运营成本高、过程耗能大。因此,需要首先通过增大含盐量,提高浓度,进行减量化处理。这样不仅可以降低处理成本,同时有利于高盐废水中盐分的回收利用。根据处理对象及适用范围的不同,高盐废水浓缩技术主要包括两大类:膜浓缩工艺和热蒸发浓缩工艺[8]。二者关系并非彼此对立,实际工程中常将2种浓缩技术耦合,协同作用以实现高盐废水零排放。

2.2.1 膜浓缩技术膜浓缩分离处理技术是通过压力差、浓度差或电位差形成的推动力,利用膜对液相中不同混合物组分的选择透过性不同,实现分离、提纯和浓缩废水的分离技术,广泛应用于水处理与化工领域。膜分离处理技术具有技术完善、过程绿色环保、自动化程度高、结构简单及易于操作等优势,同时产水水质稳定、应用范围广、可有效避免二次污染[9]。目前膜分离技术在高盐废水除盐处理中主要包括微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)和电渗析(ED)等。

其中微滤与超滤技术,通过膜两侧压力差实现悬浮物颗粒的去除,截留颗粒直径范围为1 ~10 000 nm,能够去除树脂碎片、细菌等大颗粒[10];并且能够在一定限度截留废水中的COD,降低其浊度。纳滤膜分离技术是一种新的膜浓缩技术,特点是膜本身带有电荷,可对Ca2+、Mg2+和SO42-等2价阴、阳离子具有较好的截留效果,对Na+和Cl-等1价阴阳离子截留率较低,实现1价盐与多价盐的分离[11]。同时,截留相对分子质量为200~1 000的有机物,可将出水COD与浊度控制在60 mg/L、1 NTU以下。反渗透膜(RO)分离技术利用反渗透膜对废水中的分子进行过滤,可截留相对分子质量超过100的有机物和溶解性盐[12]。RO技术经过多年发展,为了适应不同处理要求及高污染高盐度废水,产生了多种形式的抗污染膜,其中的杰出代表为高效反渗透(HERO)、碟管式膜技术(DTRO),以及振动剪切强化反渗透(VSEPRO),常用于高盐废水零排放中[13]。电渗析过程是电化学过程和渗析扩散过程的结合;在外加直流电场的驱动下,利用离子交换膜的选择透过性(即阳离子可以透过阳离子交换膜,阴离子可以透过阴离子交换膜),阴、阳离子分别向阳极和阴极移动。其主要特征为膜分离过程的推动力是电位差,依据这一原理,对实现电位差的正负电极进行频繁倒换,可实现对离子交换膜上污垢的自动清洗,保证离子交换膜运行状况稳定以及产水水质良好[14]。电渗析技术最初用于海水淡化,现在广泛用于化工、轻工、冶金、造纸和医药工业,近年来以其独特的优势在高盐废水处理领域也开始大范围使用。

目前,虽然膜分离技术突飞猛进发展,但依然存在膜污染和结垢问题。例如当高盐废水中的有机物超过一定浓度或者在一定相对分子质量范围内就特别容易出现有机物的膜污染。采用膜技术对高盐废水进行浓缩过程中最容易出现的问题是在较高的盐浓度下产生膜表面结垢。膜污染和结垢问题导致膜的寿命缩短,使生产成本增加。

2.2.2 热浓缩技术热浓缩工艺主要原理是利用热能使高盐废水中的水汽化从而将高盐废水的离子高倍浓缩,得到浓水和清水[15]。热浓缩技术主要适用于处理TDS与COD较高的废水,工艺目前主要包括自然蒸发、多级闪蒸(MSF)、多效蒸发(MED)、机械蒸汽再压缩蒸发(MVR)与膜蒸馏(MD)技术等[16-19]。不同的技术具有不同的适用范围,投资及运行成本也相差较大。

自然蒸发是通过建设蒸发塘,在合适的气候条件下,有效利用太阳能,将高浓盐水逐渐蒸发浓缩的方法。主要应用在降雨量小、蒸发量大、地广人稀的西部地区煤化工浓盐水的处理。国内一些位于内蒙古、新疆等地的大型煤化工项目采用该技术处理浓盐水。蒸发塘在投资及运行成本上有优势,使用寿命长、抗冲击负荷大。但目前运行情况并不理想,高浓盐水蒸发不掉,蒸发塘面积和容积偏小,蒸发塘不断扩建,最终蒸发塘变成污水库[20]。而且蒸发塘内析出的固体盐为混盐,只能定期清理并全部作为固废处理,增加了废水处理成本。此外,蒸发塘作为大型集中储存设施,国家暂时也未对蒸发塘的设计和管理出台专门的规范及标准,存在溃坝、泄漏等风险。近年来,在自然蒸发的基础上,形成强制自然蒸发技术[21],通过改变气-液相界面接触面积、空气对流速度以及温度等物理条件来提高蒸发效率。强化自然蒸发占地面积小,节省投资,但通过机械作用改变物理条件促进蒸发会导致能耗增大。

多效强制循环蒸发(MED)以单效蒸发为基础,利用多个蒸发器的串联,通过多次重复利用蒸汽在增加效率的基础上降低运行成本,主要适用于高含盐量、高有机物废水的处理。多效蒸发级数越多效能越高,一次性所需蒸汽量越少。但同时随着效数增加,设备投资与运营维护成本增加,且设备占地面积较大,容易出现腐蚀结垢的情况。

多级闪蒸技术(MSF)主要为规避多效蒸发易结垢问题发展而来,将加热至一定温度的高浓盐水依次引入一系列压力逐渐降低的容器中实现闪蒸汽化,然后将蒸汽冷凝后得到淡水。整个过程溶质不会析出,不出现换热管表面结垢的现象,从根本上解决蒸发器易结垢的问题。目前,多级闪蒸技术(MSF)广泛应用在海水淡化领域,其中法国SIDEM公司在低温多效蒸馏方面占全球市场份额的80%以上,以其专利技术能提供日产量250~60 000 t的各种低温多效蒸馏海水淡化装置。但与多效蒸发类似,占地面积较大,投资成本高,操作弹性小,适应水量变化能力小,热效能低,相应地限制了它的应用与普及。

机械蒸汽再压缩技术(MVR)主要以电能驱动,利用涡轮发动机的增压原理,采用机械蒸汽再压缩的方法增加蒸汽热焓值,代替新鲜蒸汽进入蒸发器中循环利用,最大程度地回收了蒸汽潜能,相比于多效蒸发能耗大大降低。同时,系统布置紧凑、布局合理、自动化程度高,易于检修,是目前广泛应用的最为先进的热蒸发技术。但该技术应用中设备易出现结垢、腐蚀的现象,同时相比于其他热浓缩设备,设备投资较高。

近年来,膜技术与蒸馏过程相结合形成膜蒸馏(MD)分离过程,该技术以疏水微孔膜为介质,在膜两侧蒸气压差的作用下,料液中挥发性组分以蒸气形式透过膜孔,从而实现分离目的。这一新型分离技术与传统蒸馏方法和其他膜分离技术相比,具有运行压力低、运行温度低、分离效率高、操作条件温和、对膜与原料液间相互作用及膜的机械性能要求不高等优点,可充分利用太阳能、废热和余热等作为热源。但与此同时,由于膜成本高、蒸馏通量小、运行状态不稳定、膜蒸馏采用疏水微孔膜局限性较大等原因,且存在与其他膜分离技术相同的问题,如:膜污染、结垢和堵塞等,应用领域还不是很广泛。

2.3 蒸发结晶技术通过膜浓缩与热浓缩处理,实现了主要水资源的回用,这些浓缩技术是水回用和处理成本的关键,但未解决终端浓盐水的问题。相比之下,蒸发结晶技术对膜浓缩与热蒸发之后的高浓盐水进行结晶固化处理,实现高盐废水固液分离,最终实现含盐废水“近零排放”,是目前最广泛采用的高盐废水处理终端工序。

目前,蒸发结晶技术的具体工艺形式很多,各类组合工艺的优劣点不同,在实际工程应用中,应结合水质特点、脱盐规模、地理气候条件、技术与安全性、投资来源以及管理体制等确定最优处理方案及最适宜处理工艺组合。Turek等[22]采用“电渗析(ED)+蒸发结晶”技术,该组合工艺相对于单一的蒸发浓缩和结晶,结晶出1 t盐的电耗从970 kWh降至500 kWh,节能效果明显。该处理系统在ED膜和蒸发结晶之前进行了预处理,投加氢氧化钙,去除部分硬度和硅,以利于ED膜更好地工作。此外,Quist-Jensen等[23]采用“反渗透+膜蒸馏(MD)”技术对浓盐水进行处理,以达到水资源与结晶盐回收的目的。分别将NaCl溶液、合成海水、高盐水通过该工艺组合,表现出很好的稳定性,相对于传统技术而言,出盐品质很好,水的回收率可达到90%以上。Heijman等[24]采用“纳滤(NF)+反渗透(RO)+MVR”组合工艺进行浓盐水进行蒸发结晶处理,水中的盐类回收率期望达到99%,能够实现零排放的要求。对于国内来说,中煤图克煤制化肥“零排放”项目的浓盐水处理工艺采用“预处理+HERO+蒸发结晶”,其中蒸发结晶系统为“机械降膜蒸发器+多效结晶器”。预处理工艺采用多介质过滤及离子交换树脂去除硬度,通过脱气去除CO2,并加碱调整水质pH值为8.5以上,经HERO浓缩,产水外送至循环水站作为循环水补水,产水回收率不低于90%,浓缩的浓盐水送至蒸发器系统进行结晶,结晶的杂盐堆放厂区[25]。大唐多伦煤制烯烃“零排放”项目采用“二级破氰除氟+膜生物反应+反渗透+纳滤”技术,浓缩后的高浓盐水采用“机械蒸汽再压缩技术+降膜结晶”工艺,最终形成结晶杂盐进行堆埋[26]。神华神东电力郭家湾电厂“零排放”项目主体工艺采用“预处理+超滤+二级反渗透+浓水DM膜+MVR”,设计处理能力为30 m3/h,反渗透浓水经国外引进的DM技术进一步浓缩,系统产水回收率可达95%,5%的浓水经国外引进MVR进行蒸发结晶,实现“零排放”[27]。

从目前主要的高盐废水处理思路来看,无论采用何种处理工艺,最后都会将高浓度废水送至结晶器进行再蒸发,形成结晶盐,从而实现废水零排放。然而这种方式只是将污染从水转嫁到结晶杂盐中,产生的混合结晶盐组成复杂难以利用,作为废水处理的副产品只能够堆积、填埋或作为危废处理,有用物质被浪费,不能实现资源化利用。此外,结晶固体是氯化钠、硫酸钠、硝酸钠、重金属以及部分有机物组成的结晶杂盐,极易溶于水,遇水淋沥渗出的二次污染风险较高,企业的环评压力巨大。加之近年来随着国家环保政策的加强,危废处理成本也随着增加,以传统蒸发结晶方式产生结晶杂盐的处理成本为3 000元/t,其处理费用可达到企业废水处理总费用的60%,给企业带来沉重的经济负担,已经成为现代产业发展亟需解决的问题之一。

为了破解这一难题,在深入分析现代企业高浓盐水水质特点的基础上,对传统高盐废水“零排放”技术进行革新,开发出新型、高效、适应性强的高盐废水分质结晶新技术,并经济有效地回收高浓盐水中的盐分,将其作为产品进行资源化回收再利用,真正实现废水的零排放成为当今热点课题之一。

3 高盐废水分质结晶技术高盐废水零排放技术的关键在于结晶,而真正实现全部污染物的近零排放的关键在于结晶过程杂盐的分离,也就是分质结晶。高盐废水分质结晶技术的具体思路为:水全部回用,相比于其他技术,提高了水的回用率;同时,对于盐的资源化利用,将浓盐水中氯化钠和硫酸钠等盐以工业产品的形式提出,从而实现废水零排放,固体废物近零排放。主要路径包括了水的浓缩与分质结晶过程。其中分质结晶技术的基础理论与工程应用研究主要涉及4个方面:多元热力学相图、结晶过程动力学、结晶工艺开发与最终工业化应用。

3.1 多元热力学相图结晶热力学研究可为结晶动力学过程研究、结晶分离过程设计与控制提供必备的基础数据,为结晶分离是否能够顺利进行以及为结晶方法的选择提供依据。其中结晶热力学相图不仅可以求得某平衡系统对应的相数、各相的组成和相对的含量,同时通过相图分析,还可以用来分析盐类溶解或析出的先后顺序和溶液组成的变化规律,为混盐分质结晶工艺的开发和优化提供重要的热力学理论支撑。

对于高盐废水分质结晶过程,通常为三元或三元以上水盐体系,即实现2种及2种以上混盐的结晶分离。虽然研究三元水盐体系相平衡的方法有很多,但等温法和多温法是最常用且基础的方法[28]。等温法的基本原理是当一定组成的系统在恒温条件下达到相平衡,通过测定液相的组成并鉴定平衡固相的情况,可以获得相应的相平衡数据。在相同实验条件下,通过改变系统的组成,就能得到一系列且全面的相平衡数据。不同的体系达到相平衡所用的时间往往差别很大,而如何判断系统达到了相平衡是等温法的关键。对于某些系统,可以通过测定折光率、电导率、密度和比热等物化性质,间接判断是否达到平衡。虽然等温法比较费时费力,但是测定的结果准确度高,仍然是最基本和常用的方法。多温法的基本原理是让一定组成的系统在变温过程中发生相变,记录下相变温度。通过测定不同组成的系统及其对应的相变温度,就可以得到两者的曲线,进而可以作图确定体系的相平衡数据。冷却是变温过程中常用的方法。但是,由于冷却过程中容易出现过冷现象,往往造成相变温度准确度不高。因此,对于一个未知体系,可以配合使用等温法和多温法,即先用多温法确定概貌,再用等温法作精确的测定。

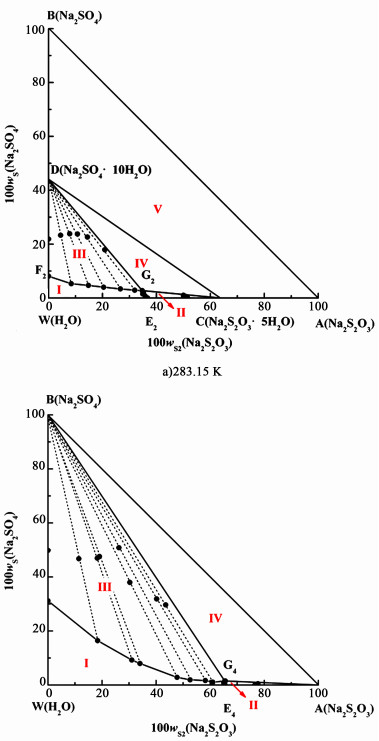

目前,对于三元水盐体系稳定相平衡的研究技术已经较为成熟,刘宝树等[29]通过Na2SO4-MgSO4-H2O三元水盐体系相平衡研究,利用等温相图分析法测定了硫酸钠与硫酸镁在多个温度下的溶解度数据,并绘制了该体系在多个温度下的相图,结果表明:低温下该三元水盐体系相图属于化合物Ⅰ型相图,属于简单的三元水盐体系相图,由3个结晶相区、2条饱和溶解度曲线及1个共饱点组成;高温下同成分复盐相图,包含5个结晶相区、3条饱和溶解度曲线和2个相称共饱点。相图的测定,为两盐结晶分离方法的理论分析依据,并为循环分离结晶优化工艺提供了基础数据。此外,Huang等[30]对脱硫高盐废水分质结晶过程相图进行系统研究,采用等温溶解平衡法测定了Na2S2O3-Na2SO4-H2O体系在278.15~353.15 K温度下的三元相图(如图 1所示),将测定的相图进行共饱和点、溶解度曲线和结晶区分析,并根据Pitzer理论对不同温度下的三元相图数据进行模拟计算验证测定相平衡实验数据的准确性。此外,综合考虑较高温度和较低温度下三元相图中的可操作范围,结果表明在低温区三元相图均有1个共饱和点,2条溶解度曲线,4个结晶区,并且属于水合物I型相图。而在高温区三元相图均有1个共饱和点,2条溶解度曲线,3个结晶区,并且属于简单三元水盐相图。为确定最终硫酸钠与硫代硫酸钠分质结晶过程提供热力学依据。

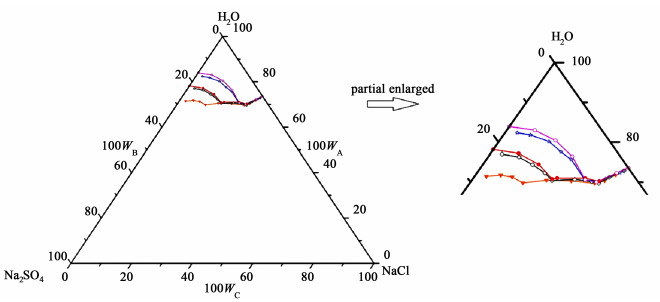

以上研究均为理想混合溶液,没有考虑到真实高盐废水中大量的有机杂质对热力学相图的影响。但实际工业高盐废水的组分复杂,不仅含有多种盐分,同时还存在大量的有机物及重金属等。目前,分质结晶技术开发难点在于高盐废水中有机杂质对结晶工艺的影响,故而研究有机杂质对分质结晶过程的影响机理尤为重要。Lu等[31]分别测定了真实煤化工废水与纯水溶剂条件下的NaCl + Na2SO4 + H2O三元相图(如图 2所示)。结果表明:NaCl富集区两者的溶解度没有明显差别,但Na2SO4富集区的差异明显,相同温度条件下的真实煤化工废水中的溶解度明显高于纯水中溶解度,并且温度越低差异越明显。此外,Su等[32]考察了煤化工高盐废水中典型有机杂质苯酚对硫酸钠、氯化钠结晶过程热力学性质的影响,采用静态法测定了不同温度下硫酸钠、氯化钠在纯水中的溶解度,同时考察了苯酚作为有机杂质对其溶解度的影响。实验结果表明:随着苯酚浓度的升高,两者的溶解度都有显著下降。此外,通过热力学模型计算发现,苯酚对硫酸钠在水中的溶解焓、溶解熵影响很小,但溶解吉布斯自由能随着苯酚浓度的增大而增大。

结晶过程是复杂的多相传质与传热过程,结晶热力学基础数据研究可为结晶动力学过程研究、结晶过程设计与控制提供必备的基础数据。尤其是研究实际高盐废水热力学相图机制,考察高盐废水中多种微量杂质组分对热力学相图的影响及其机理,能够为后期研究杂质组分对晶体成核及生长的影响机理提供基础数据及理论依据,并为开发和优化分质结晶工艺提供依据。但由于工业高盐废水成分复杂,研究工作量巨大,目前还没有系统的研究工作。

3.2 结晶动力学结晶过程涉及多相传质、传热、动量传递和反应,是一个极其复杂的过程。对结晶体系进行动力学研究是分析、设计与优化结晶过程的理论基础,是控制晶体产品晶型、粒度的关键。具体到高盐废水分质结晶领域,通过优化结晶动力学研究,确保晶体产品粒度较大且粒度分布较窄,从而减少母液包藏与杂质吸附,最终提升产品纯度。目前,结晶动力学的研究主要包含晶体成核和生长两部分,而最终产品的晶型、纯度、粒度、晶习、粒度分布等均受成核与生长过程的影响。而对于组分复杂的高盐废水体系,想要透彻地研究某一种或者某几种主要盐分的结晶动力学难度较大,是高盐废水分质结晶过程设计、开发和工艺优化的研究瓶颈。目前,绝大多数研究是围绕纯物质体系下的诱导期与介稳区等动力学研究,并考察某些杂质物质对结晶动力学的影响。

根据溶质在溶剂中含量与溶解度之间的大小关系可以将溶液分为3类:不饱和溶液、饱和溶液与过饱和溶液。理论上达到过饱和状态时溶质的溶解与析出平衡就会被打破,应该有晶体析出,但实际情况是当过饱和达到一定极限时才会有晶体析出,这一极限为该体系在此操作条件下的超溶解度。溶解度与超溶解度之间的区域为介稳区,如图 3所示[33]。

在工业结晶过程中,为获得粒度相对较大的产品,通常要避免自发成核,即将结晶过程尽量控制在介稳区内,因此介稳区宽度是控制结晶过程的一个重要参数。对于高盐废水中分质结晶过程,研究不同盐分之间在成核与生长过程的相互影响至关重要,其中介稳区宽度作为成核研究的一个重要的基础数据,许多研究者对介稳区进行了深入研究。任效京等[34]采用浊度法对硫酸钠、硫酸镁溶液的降温结晶过程进行了研究,测定了这2种物质的结晶介稳区;考察了不同浓度的NaCl、MgCl2、KCl、Mg2SO4、K2SO4、NaNO3、Mg(NO3)2和KNO3对十水硫酸钠的结晶介稳区的影响。结果表明:溶液中的氯化钠、硝酸钾、氯化镁浓度越高,十水硫酸钠的介稳区宽度越大;硝酸钠、硫酸钾、氯化钾浓度越高,十水硫酸钠的介稳区宽度越小。在此基础上,根据成核动力学方程,计算得到了十水硫酸钠的成核表观成核级数等动力学数据,应用于卤水样品降温结晶脱除硫酸盐工艺中。

诱导期是溶液形成特定的过饱和度到临界晶核形成的时间间隔,因临界晶核一般较小,通常很难检测到,因此真实诱导期较难获得。为了便于诱导期的使用,将其定义为特定的过饱和度形成到可检测到的晶核形成的时间间隔。通过测定诱导期,采用Van der Leeden诱导期数据与成核生长关系之间的函数式,可计算得出晶体的成核与生长速率[35]。诱导期主要取决于物系,但是还会受搅拌速率、过饱和度、杂质、饱和温度、溶液黏度等的影响,在高盐水体系下的测定结果尤其具有重要意义。唐娜等[36]测定了25 ℃下Mg2+、K+、Cl-、SO42-和H2O体系硫酸钾结晶过程诱导期数据,并考察硫酸铬钾、氯酸钾、高锰酸钾对硫酸钾结晶过程诱导期的影响。结果表明:硫酸铬钾和氯酸钾作为添加剂均抑制硫酸钾晶体的生长,而高锰酸钾促进硫酸钾晶体的生长,并且随添加浓度的增大硫酸钾线生长速率增大。闫红莲等[37]针对内蒙古阿拉善盐湖饱和卤水中NaCl和Na2SO4的实际状况,应用粒数平衡技术,研究了NaCl对纳米硫酸钡结晶动力学的影响。结果表明: NaCl对纳米硫酸钡的结晶动力学有很大影响,且硫酸钡的结晶速率和成核速率与NaCl水溶液浓度密切相关,当NaCl的质量浓度小于300 g/L时,随着NaCl含量的增加,成核速率逐渐增加,生长速率逐渐减小; 而当NaCl的质量浓度大于303.36 g/L时,成核速率迅速减小,而生长速率迅速增大。杨立斌等[38]在混合悬浮混合排料(MSMPR)结晶器中利用连续稳态法研究了十水硫酸钠的冷却结晶动力学。以粒数衡算方程为基础, 利用非线性最优化方法直接拟合由实验所得的数据, 确定了十水硫酸钠冷却结晶的成核和生长速率方程。结果表明,硫酸钠晶体生长呈现明显的粒度相关特性。实验晶体粒数密度和生长速率值与其模型计算值的比较表明, MJ模型能够很好地预测十水硫酸钠冷却结晶过程中晶体生长过程。

此外,对于高盐有机废水的分质结晶过程,有机杂质对结晶动力学的影响也不能忽视。Su等[32]详细考察了高盐废水体系下,苯酚对结晶过程动力学的影响。分别测定了硫酸钠在水中不同实验条件下的介稳区宽度以及诱导期数据(诱导期如图 4所示),考察了苯酚对硫酸钠介稳区与诱导期的影响,并用Self-consistent Ny’ vlt-like模型和经典3D成核理论对数据进行拟合得到成核参数。结果表明,苯酚对硫酸钠的介稳区宽度以及诱导期均存在明显的影响,抑制了硫酸钠成核过程,最终通过模型分析并结合分子模拟确定了苯酚对硫酸钠的成核及生长的影响机理。Becheleni等[39]同样研究了苯酚对硫酸钠结晶过程动力学的影响,详细考察了苯酚对于硫酸钠结晶过程的成核及生长速率,晶体产品的晶习、粒度分布以及纯度等,结果表明:加入0.2%(质量分数)的苯酚后,硫酸钠晶体的成核速率变慢,而晶体的生长速率加快,两者共同作用导致晶体尺寸增大,在300 min的结晶实验后晶体平均尺寸增大43%,而最终硫酸钠产品的晶习没有发生明显改变。这一研究成果可以应用于石化行业高盐废水中硫酸钠的分离提纯过程。

目前,对于真实体系下高盐废水分质结晶过程动力学研究,由于体系组分复杂,很难细致研究多组分条件下结晶过程动力学及相应的成核与生长机理。在之后的研究中应加强在线监测设备与分子模拟技术在动力学研究中的应用,同时研究真实废水条件下对晶体形貌的影响。

3.3 分质结晶工艺基于前面所述的多元相图与结晶动力学理论,开发分质结晶工艺是实现高盐废水资源化应用的重要阶段。分质结晶工艺的开发,不仅需要耦合,使用多种结晶技术,如冷却结晶、蒸发结晶等,同时需要同浓缩过程的膜处理工序有效衔接。根据水质条件等实际情况的不同,目前分质结晶技术工艺包括热法——蒸发结晶;蒸发浓缩+冷却结晶;纳滤+热法——纳滤之后蒸发结晶;冷法+热法——冷却结晶+蒸发结晶等。对于冷却结晶,工艺开发过程中需要系统研究搅拌、晶种、降温速率、养晶时间等因素对产品的影响;而对于蒸发结晶过程,需要系统研究pH值、蒸发速率及浓缩比例、搅拌和养晶时间等因素对产品的影响,并得到冷却结晶与蒸发结晶过程的优化操作工艺条件。

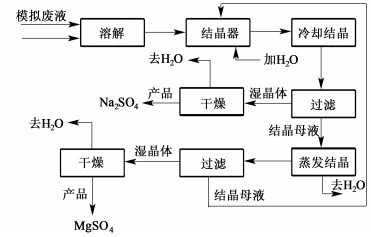

针对我国高盐废水现状,许多科研工作者致力于结晶法提取工业级无机盐,实现资源化利用。郝红勋等[44]开发一种从高盐废水中提取可资源化利用的高纯度硫酸钠和氯化钠的分质结晶方法,首先采用活性炭进行脱色预处理,用以降低COD、不溶性杂质、Ca2+、Mg2+和硅酸根等可溶性物质;预处理后,先后送入电渗析和机械式蒸汽再压缩装置进行浓缩,根据废水硫酸钠和氯化钠的初始组成,通过浓缩使硫酸钠和氯化钠含量达到接近饱和;浓缩废水送入结晶器,冷却结晶得到芒硝,芒硝直接采出,洗涤,干燥,得到无水硫酸钠产品;脱硝母液的浓缩液进行两级蒸发结晶,氯化钠产品直接采出,洗涤,干燥;二级蒸发提盐后的部分母液返回系统与进料废水混合循环利用,其余母液去往杂盐蒸发结晶器。此分质结晶方法能够获得达到国家标准的硫酸钠和氯化钠产品。任明丹等[40]根据Na2SO4-NaNO3-H2O三元相图和实验中初步优化的结晶工艺条件,确定了两次蒸发-冷却耦合结晶工艺,从煤化工某高盐废水中成功提取出了质量分数为98.06%、总收率为82.22%的Na2SO4 ·10H2O产品,达到了硫酸钠国家二级一等品的标准。王丽英等[41]根据NH4SCN-(NH4)2S2O3-H2O三元相图,先是将HPF脱硫废水浓缩到硫氰酸铵结晶区内,后冷却结晶得到硫氰酸铵产品。虽然硫氰酸铵纯度仅90%以上,但是王丽英等所在的鞍钢化工总厂研制出的提盐装置经过1年稳定运行基本达到了设计指标,保证了焦炉煤气脱硫系统的正常运行,并为结晶法提盐的工业化提供了宝贵经验。党来芳等[42]研究了ADC发泡剂高盐废水等温蒸发结晶和冷却结晶规律,利用蒸发结晶提取氯化钠,之后冷却结晶回收氯化铵,将ADC发泡剂废水资源化利用。此外,何岩等[43]研究了湿法冶金过程中的酸性高盐废液的分质结晶过程,对分离硫酸钠和硫酸镁的结晶工艺进行了探索及优化。通过对Na2SO4-MgSO4-H2O三元水盐体系相平衡研究,结合过程分析的基础上,确定了冷却-蒸发循环结晶分离工艺的路线,如图 5所示。最后考察工艺参数,包括包括结晶温度、结晶速率、搅拌强度、结晶时间、加水比例等,最终确定优化的分质结晶工艺条件,得到的硫酸钠质量分数为96.41%,收率为31.99%;得到的硫酸镁的质量分数为99.79%,收率为47.09%。

此外,膜技术与结晶技术的结合,也取得了不错的效果。武彦芳等[45]在纳滤中采用特殊物料分离膜浓缩工艺和特殊宽流道高耐污染专用分离膜可以实现硫酸钠与氯化钠的分离,使氯化钠侧溶液NaCl和Na2SO4质量浓度比可高达100:1;硫酸钠侧溶液Na2SO4和NaCl质量比可高达10:1。再依据三元体系相图分别结晶出硫酸钠和氯化钠晶体,干品纯度分别达到98.5%与98.0%。刘晓鹏等[25]采用碟管式纳滤(DTNF)实现分盐过程, 此外利用机械降膜蒸发器、强制循环结晶器、冷却结晶器3个系统构成蒸发结晶单元分别实现NaCl和Na2SO4的结晶过程。其中NaCl结晶盐满足精制工业盐工业湿盐一级指标,Na2SO4结晶盐满足工业盐II类二级指标,满足工业用盐标准,实现煤化工浓盐水结晶盐资源化利用,同样具有良好的工程应用前景。

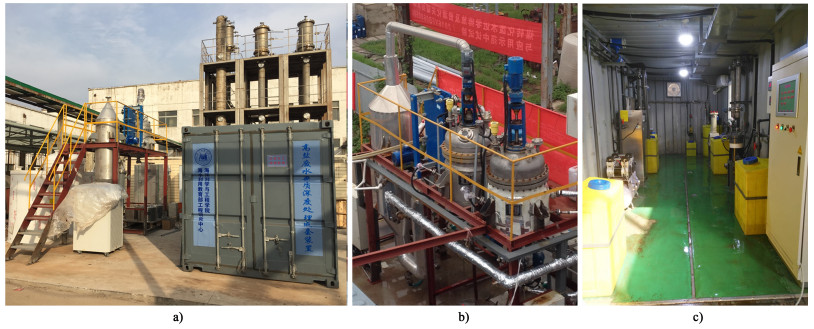

3.4 工程化进展在中试研究方面,2016年5月由上海东硕环保科技股份有限公司等单位参与的“神华包头煤制烯烃升级示范项目浓盐水水回用与盐分质结晶资源化技术现场中试试验”项目,采用ED离子膜浓缩+分质结晶技术,ED离子膜浓缩TDS到20万,硫酸钠及氯化钠产品达到工业盐标准。产品水水质达到回用于循环冷却水系统或除盐水处理系统作为补充水的水质标准要求,结晶盐资源化率≥75%,结晶盐产品合格率≥85%。天津大学国家工业结晶工程技术研究中心在承担的国家重点研发计划课题的支持下,联合项目合作单位河北工业大学、上海东硕环保科技有限公司、伊泰伊犁能源有限公司等单位,在河南义马气化厂进行了煤化工高盐废水分质结晶及资源化利用关键技术的中试工作,项目采用“电渗析-预处理技术(絮凝沉淀+高级氧化)-冷却结晶(硫酸钠)-蒸发结晶(氯化钠)”的组合技术,成功实现了高盐废水中氯化钠和硫酸钠无机盐的分质结晶,氯化钠和硫酸钠的质量分数达到98.5%以上,且其中的重金属含量均远低于危废标准中相应重金属的含量,2种盐的总回收率达到90%以上,实现高盐废水分质结晶及资源利用,中试项目设备如图 6所示。中石化宁能化5 m3/h粉煤气化高盐废水分质结晶中试项目,采用“管式微滤-多级反渗透-多级电驱动离子膜-硝蒸发结晶-盐蒸发结晶”的工艺路线,成功实现硫酸钠与氯化钠的分质结晶。分盐产品硫酸钠质量分数96%以上,氯化钠质量分数98%以上,混盐仅占总盐量的5%以下。

|

| 图 6 煤化工高盐废水分质结晶及资源化利用关键技术中试装置图 Figure 6 The equipments of pilot plant designed by Tianjin University and tested in Henan Yima gasification plants for fractional crystallization process and resource utilization of high salinity wastewater from coal industry |

| |

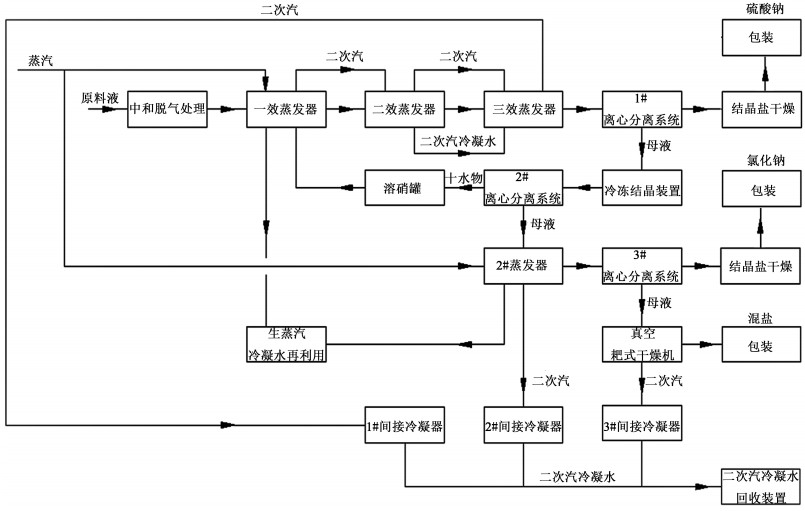

在工程化应用方面,上海东硕环保科技股份有限公司针对内蒙古伊泰红庆河(300 t/h)矿井水“零排放”工程,建立了处理量120 t/h的浓盐水处理工程,实现了浓盐水的分盐结晶与资源化利用。该项目的主要工艺路线为:锰砂过滤-超滤-RO-浓水RO-DTRO-分质结晶, 具体技术路线如图 7所示。通过本技术,最终实现成品水(淡水)主要指标达到《生活饮用水卫生标准》,硫酸钠符合工业硫酸钠Ⅲ类合格品、氯化钠符合日晒工业盐二级指标、杂盐量不超过总盐量的10%、含水率小于8%。目前,该项目已正常运营。

|

| 图 7 工艺流程图 Figure 7 The technical flow chart |

| |

目前工程化的分质结晶项目,不同工艺区别在于前端净化预处理、浓缩以及分盐工艺,但目标都是围绕结晶盐资源化。预处理单元主要采取化学沉淀、物理截留、吸附分离以及氧化降解等方式来脱除钙镁等离子、难降解有机物;浓缩工艺主要采用反渗透、纳滤、电渗析、正渗透等工艺回收水资源,提高废水TDS浓度,减少蒸发结晶单元处理水量。分盐工艺主要有热法和冷法,依据高盐废水盐溶液相图,结合纳滤膜、不同结构和形式的结晶器实现NaCl和Na2SO4等可资源化结晶盐与有机污染物等杂质的分离,得到纯化结晶盐。目前,高盐废水结晶分盐技术多数处于中试或工业示范阶段,而高含盐废水综合利用需要从技术选择、设计优化、工艺应用、现场运行管理等方面系统考虑,相关技术评价需长周期运行数据支撑。

4 结论基于分质结晶工艺的高盐废水零排放技术能从根本上解决高盐废水处理问题,具有良好的发展前景,是未来高盐废水资源化利用的必然趋势。进一步加强复杂环境下的高盐废水结晶过程热力学和动力学研究,为分质结晶技术开发提供理论基础,是优化分质结晶工艺,实现绿色、高效、稳定的高盐废水资源化应用的重要研究方向。此外,基于高效浓缩的分质结晶工艺,如膜技术与分质结晶技术耦合应用,是实现高盐废水资源化利用过程低成本运行的关键,也是未来的发展方向。最后,由于废水本身的特殊性,同时加上工业级Na2SO4和NaCl的价格并不高,结晶产品的认证指标、认证方法也缺乏相关标准,阻碍了其作为商品真正实现资源化。因此,如何打开分质结晶盐品的销路同样是解决问题的关键。

| [1] |

晁雷, 邵雪, 胡成, 等. 高盐废水处理工艺技术研究进展[J]. 安徽农业科学, 2011, 39(31): 19387-19389. Chao Lei, Shao Xue, Hu Cheng, et al. Research progress on high salt wastewater treatment technology[J]. Anhui Agricultural Sciences, 2011, 39(31): 19387-19389. DOI:10.3969/j.issn.0517-6611.2011.31.133 (in Chinese) |

| [2] |

Lefebvre O, Moletta R. Treatment of organic pollution in industrial saline wastewater:A literature review[J]. Water research, 2006, 40(20): 3671-3682. DOI:10.1016/j.watres.2006.08.027 |

| [3] |

冉光阳.高盐废水零排放关键技术研究[D].河北邯郸: 河北工程大学, 2017 Ran Guangyang. Research on key technologies of zero emission of high-salt wastewater[D]. Hebei Handan: Hebei University of Engineering, 2017(in Chinese) |

| [4] |

李柄缘, 刘光全. 高盐废水处理工艺技术研究进展[J]. 化工进展, 2014, 33(2): 493-497. Li Bingyuan, Liu Guangquan. Research progress on high salt wastewater treatment technology[J]. Chemical Industry and Engineering Progress, 2014, 33(2): 493-497. (in Chinese) |

| [5] |

牟伟腾, 刘宁, 卢清松, 等.煤化工含盐废水"近零排放"技术进展[J].煤炭加工与综合利用, 2018, 6: 42-48 Mou Weiteng, Liu Ning, Lu Qingsong, et al. Advances in "near zero emission" technology for coal chemical salt-containing wastewater[J]. 2018, 6: 42-48(in Chinese) |

| [6] |

熊英禹, 付忠田, 黄戊生. 化学沉淀法处理模拟含铜废水的研究[J]. 环境保护科学, 2014, 40(2): 35-38. Xiong Yingyu, Fu Zhongtian, Huang Wusheng. Study on the treatment of simulated copper-containing wastewater by chemical precipitation[J]. Environmental Protection Science, 2014, 40(2): 35-38. DOI:10.3969/j.issn.1004-6216.2014.02.007 (in Chinese) |

| [7] |

张弦, 叶春松, 黄建伟, 等. 高盐废水残余Ca(Ⅱ)的离子交换软化实验[J]. 热力发电, 2018, 8: 66-72. Zhang Xian, Ye Chunsong, Huang Jianwei, et al. Ion exchange softening experiment of residual Ca(Ⅱ) in high-salt wastewater[J]. Thermal Power Generation, 2018, 8: 66-72. (in Chinese) |

| [8] |

吴智兵. 膜浓缩+多效蒸发在处理高浓度含盐废水中的应用[J]. 中国氯碱, 2017, 4: 36-38. Wu Zhibing. Application of membrane concentration+multi-effect evaporation in treatment of high concentration salt-containing wastewater[J]. China Chlor-Alkali, 2017, 4: 36-38. (in Chinese) |

| [9] |

Malaeb L, Ayoub G M. Reverse osmosis technology for water treatment:State of the art review[J]. Desalination, 2011, 267(1): 1-8. DOI:10.1016/j.desal.2010.09.001 |

| [10] |

Zeman L J, Zydney A L. Microfiltration and ultrafiltration:Principles and applications[M]. Florida: CRC Press, 2017.

|

| [11] |

Mohammad A W, Teow Y H, Ang W L, et al. Nanofiltration membranes review:Recent advances and future prospects[J]. Desalination, 2015, 356: 226-254. DOI:10.1016/j.desal.2014.10.043 |

| [12] |

Greenlee L F, Lawler D F, Freeman B D, et al. Reverse osmosis desalination:Water sources, technology, and today's challenges[J]. Water Research, 2009, 43(9): 2317-2348. DOI:10.1016/j.watres.2009.03.010 |

| [13] |

宋哈楠, 李明, 张磊. 内蒙古自治区高含盐水处理技术现状及进展[J]. 北方环境, 2013, 29(1): 106-110. Song Hanan, Li Ming, Zhang Lei, et al. Current status and progress of high-brine treatment technology in inner mongolia autonomous region[J]. Environmental Science and Management, 2013, 29(1): 106-110. DOI:10.3969/j.issn.1007-0370.2013.01.038 (in Chinese) |

| [14] |

Chen C, Smye S W, Robinson M P, et al. Membrane electroporation theories:A review[J]. Medical and Biological Engineering and Computing, 2006, 44(1): 5-14. |

| [15] |

张耀煌, 邢莉玲. 热浓缩在废水处理中的应用[J]. 安徽化工, 2008, 34(1): 55-57. Zhang Yaohuang, Xing Liling. Application of heat concentration in wastewater treatment[J]. Anhui Chemical Industry, 2008, 34(1): 55-57. DOI:10.3969/j.issn.1008-553X.2008.01.020 (in Chinese) |

| [16] |

袁惠新, 金澄澄, 付双成. 蒸发技术在高含盐废水处理中的研究进展[J]. 现代化工, 2017, 37(5): 50-54. Yuan Huixin, Jin Chengcheng, Fu Shuangcheng. Research progress of evaporation technology in the treatment of high-salt wastewater[J]. Modern Chemical Industry, 2017, 37(5): 50-54. (in Chinese) |

| [17] |

王海, 张峰榛, 王成端, 等. MVR技术处理高盐废水工艺的模拟与分析[J]. 环境工程, 2015, 33(10): 35-37. Wang Hai, Zhang Fengzhen, Wang Chengrui, et al. Simulation and analysis of MVR technology for treatment of high-saline wastewater[J]. Environmental Engineering, 2015, 33(10): 35-37. (in Chinese) |

| [18] |

毛彦霞.蒸汽机械再压缩技术处理含盐废水试验研究[D].重庆: 重庆交通大学, 2014 Mao Yanxia. Experimental study on treatment of salty wastewater by steam mechanical recompression technology[D]. Chongqing: Chongqing Jiaotong University, 2014(in Chinese) |

| [19] |

Martinetti C R, Childress A E, Cath T Y. High recovery of concentrated RO brines using forward osmosis and membrane distillation[J]. Journal of Membrane Science, 2009, 331(1): 31-39. |

| [20] |

曲风臣. 煤化工废水"零排放"技术要点及存在问题[J]. 化学工业, 2013, 31(2): 18-24. Qu Fengchen. Technical points and problems of "zero emission" of coal chemical wastewater[J]. Chemical Industry, 2013, 31(2): 18-24. (in Chinese) |

| [21] |

朱晓东. 强制蒸发在大柴旦盐湖卤水提钾工艺中的运用[J]. 化工矿物与加工, 2011, 40(11): 14-16. Zhu Xiaodong. Application of forced evaporation in potassium extraction process in Dachaidan salt lake[J]. Industrial Minerals & Processing, 2011, 40(11): 14-16. DOI:10.3969/j.issn.1008-7524.2011.11.005 (in Chinese) |

| [22] |

Turek M, Dydo P, Klimek R. Salt production from coal-mine brine in ED-evaporation-crystallization system[J]. Desalination, 2008, 221(1): 238-243. |

| [23] |

Ali A, Quist-Jensen C A, Macedonio F, et al. Application of membrane crystallization for minerals' recovery from produced water[J]. Membranes, 2015, 5(4): 772-792. DOI:10.3390/membranes5040772 |

| [24] |

Heijman S G J, Guo H, Li S, et al. Zero liquid discharge:Heading for 99% recovery in nanofiltration and reverse osmosis[J]. Desalination, 2009, 236(1): 357-362. |

| [25] |

徐振刚, 孙晋东. 中煤集团煤化工污水处理思考与实践[J]. 煤炭加工与综合利用, 2014, 8: 28-32. Xu Zhengang, Sun Jindong. Thinking and practice on treatment of coal chemical wastewater in China Coal Group[J]. Coal Processing & Comprehensive Utilization, 2014, 8: 28-32. (in Chinese) |

| [26] |

吴限.煤化工废水处理技术面临的问题与技术优化研究[D].哈尔滨: 哈尔滨工业大学, 2016 Wu Xian. Research on problems and technical optimization of coal chemical wastewater treatment technology[D]. Haerbin: Harbin Institute of Technology, 2016(in Chinese) |

| [27] |

刘晓鹏.煤化工浓盐水蒸发结晶分离工业盐的实验研究[D].哈尔滨: 哈尔滨工业大学, 2017 Liu Xiaopeng. Experimental study on evaporation and crystallization of industrial salt by concentrated brine in coal chemical industry[D]. Haerbin: Harbin Institute of Technology, 2017(in Chinese) |

| [28] |

张若桦. 四元水盐体系溶解度研究方法的介绍[J]. 化学通报, 1962, 14(3): 42-44. Zhang Ruohua. Introduction to the research method of solubility of quaternary water and salt system[J]. Chemistry Bulletin, 1962, 14(3): 42-44. (in Chinese) |

| [29] |

刘宝树, 何岩, 孙华, 等. 45℃ Na2SO4-MgSO4-H2O三元水盐体系相平衡研究[J]. 河北科技大学学报, 2013, 34(1): 36-39. Liu Baoshu, He Yan, Sun Hua, et al. Study on phase equilibrium of Na2SO4-MgSO4-H2O ternary water salt system at 45℃[J]. Journal of Hebei University of Science and Technology, 2013, 34(1): 36-39. (in Chinese) |

| [30] |

Huang J, Hou B, Guo N, et al. Solid-Liquid phase equilibria of ternary system Na2S2O3-Na2SO4-H2O in a wide range of temperatures:Measurement and application[J]. Journal of Chemical Thermodynamics, 2018, 125: 1-10. DOI:10.1016/j.jct.2018.05.014 |

| [31] |

Lu H, Wang J, Yu J, et al. Phase equilibria for the pseudo-ternary system (NaCl+Na2SO4+H2O) of coal gasification wastewater at T=(268.15 to 373.15)K[J]. Chinese Journal of Chemical Engineering, 2017, 25(7): 955-962. DOI:10.1016/j.cjche.2016.08.016 |

| [32] |

Su N, Wang Y, Xiao Y, et al. Mechanism of influence of organic impurity on crystallization of sodium sulfate[J]. Industrial & Engineering Chemistry Research, 2018, 57(5): 1705-1713. |

| [33] |

杨利强. 2, 3, 5-三甲基氢醌二酯结晶过程及晶体形态调控研究[D].天津: 天津大学, 2014 Yang Liqiang. Crystallization process and crystal morphology control of 2, 3, 5-trimethylhydroquinone diester[D]. Tianjin: Tianjin University, 2014(in Chinese) |

| [34] |

任效京.硫酸盐结晶介稳区性质及相平衡[D].新疆: 新疆大学, 2016 Ren Xiaojing. Study on sulfate crystal metastable zone properties and phase equilibrium[D]. Xinjiang: Xinjiang University, 2016(in Chinese) |

| [35] |

Kashchiev D. Nucleation[M]. Netherlands: Elsevier, 2000.

|

| [36] |

唐娜, 王学魁, 袁建军, 等. Mg2+、K+//Cl-、SO42--H2O体系添加剂对硫酸钾结晶动力学的影响[J]. 盐业与化工, 2006, 35(4): 7-9. Tang Na, Wang Xuekui, Yuan Jianjun, et al. Effect of additives in Mg2+、K+//Cl-、SO42--H2O system on crystallization kinetics of potassium sulphate[J]. Salt Industry and Chemical Industry, 2006, 35(4): 7-9. (in Chinese) |

| [37] |

闫红莲, 简丽, 李佳宁. NaCl对硫酸钡结晶动力学的影响研究[J]. 内蒙古工业大学学报, 2010, 29(4): 268-273. Yan Honglian, Jian Li, Li Jianing. Effect of NaCl on crystallization kinetics of barium sulfate[J]. Journal of Inner Mongolia Polytechnic University, 2010, 29(4): 268-273. DOI:10.3969/j.issn.1001-5167-B.2010.04.006 (in Chinese) |

| [38] |

杨立斌, 杜娟, 沙作良, 等. 十水硫酸钠冷却结晶动力学的研究[J]. 无机盐工业, 2009, 41(4): 18-20. Yang Libin, Du Juan, Sha Zuoliang, et al. Study on crystallization kinetics of sodium sulfate decahydrate[J]. Inorganic Chemicals Industry, 2009, 41(4): 18-20. DOI:10.3969/j.issn.1006-4990.2009.04.006 (in Chinese) |

| [39] |

Becheleni E M A, Rodriguezpascual M, Lewis A E, et al. Influence of phenol on the crystallization kinetics and quality of ice and sodium sulfate decahydrate during eutectic freeze crystallization[J]. Industrial & Engineering Chemistry Research, 2017, 56(41): 11926-11935. |

| [40] |

任明丹.含钠及含铵废水的资源化利用研究[D].郑州: 郑州大学, 2015 Ren Mingdan. Study on resource utilization of sodium and ammonium-containing wastewater[D]. Zhengzhou: Zhengzhou University, 2015(in Chinese) |

| [41] |

王丽英, 李林, 刘汉锐. 三元相图分盐法处理焦炉煤气HPF脱硫废液实践[J]. 鞍钢技术, 2013, 4: 59-62. Wang Liying, Li Lin, Liu Hanrui. Practice of treating coke oven gas HPF desulfurization waste liquid by ternary phase diagram salt separation method[J]. Angang Technology, 2013, 4: 59-62. (in Chinese) |

| [42] |

党来芳. ADC废水蒸发结晶工艺技术优化研究[D].天津: 天津科技大学, 2016 Dang Laifang. Optimization of ADC wastewater evaporation process technology[D]. Tianjin: Tianjin University of Science & Technology, 2016(in Chinese) |

| [43] |

何岩.硫酸钠-硫酸镁-水三元水盐体系结晶分离研究[D].石家庄: 河北科技大学, 2013 He Yan. Crystallization separation of sodium sulfate-magnesium sulfate-water ternary water salt system[D]. Shijiazhuang: Hebei University of Science & Technology, 2013(in Chinese) |

| [44] |

郝红勋, 卢海娇, 苏楠楠, 等.从高盐废水中提取可资源化利用的高纯度硫酸钠和氯化钠的分质结晶方法: 中国, 107867707A[P]. 2018-04-03

|

| [45] |

武彦芳, 张俊岭, 李宁, 等. 煤化工高含盐废水资源化零排放技术的运行效果研究[J]. 煤炭加工与综合利用, 2017, 6: 32-35. Wu Yanfang, Zhang Junling, Li Ning, et al. Study on operation effect of zero-emission technology for recycling of high-salt wastewater from coal chemical industry[J]. Coal Processing & Comprehensive Utilization, 2017, 6: 32-35. (in Chinese) |

2019, Vol. 36

2019, Vol. 36