某化工企业40万t ABS(Acrylonitrile Butadiene Styrene)树脂生产项目于2008年开工建设,鉴于项目建设较早,其环评报告及其批复要求该装置工艺尾气排放执行《大气污染物综合排放标准》(GB 16297-1996)二级标准,苯乙烯及臭气浓度执行《恶臭污染物排放标准》(GB 14554-96)二级标准。随着《合成树脂工业污染物排放标准》(GB 31572-2015)及《工业企业挥发性有机物排放控制标准》(DB 12/524-2014)的先后颁布,以及2018年1月国家环保部发布《关于京津冀大气污染传输通道城市执行大气污染物特别排放限值的公告》(公告2018年第9号),京津冀大气污染传输通道城市包括北京、天津等“2+26”城市的火电、钢铁、石化、化工、有色(不含氧化铝)、水泥行业现有企业以及在用锅炉,自2018年10月1日起,执行二氧化硫、氮氧化物、颗粒物和挥发性有机物特别排放限值[1]。因此,ABS生产装置HRG单元絮凝线干燥尾气原有治理措施急需提升改造以达到最新排放标准,为企业正常生产提供环保支撑。

1 现有排放污染源及治理措施 1.1 ABS生产装置概况该工厂ABS树脂装置采用美国GE公司乳液接枝-本体SAN掺混法专利技术。该方法以丁二烯为原料,采用乳液聚合法制备聚丁二烯胶乳(PBL);用聚丁二烯胶乳、苯乙烯(SM)和丙烯腈(AN)为原料以乳液接枝共聚法制备HRG树脂;以SM和AN为原料,用本体法制备SAN,然后采用掺混法将HRG树脂、SAN树脂和和添加剂熔融挤压造粒制成ABS树脂产品。该装置由聚丁二烯乳胶(PBL)、高橡胶接枝(HRG)、SM-AN聚合(SAN)和掺混4个生产单元组成,厂区现有2套ABS树脂装置,分2期建设,设计生产能力40万t/a。

1.2 HRG工艺流程及污染源HRG工艺流程及排放情况见图 1。

|

| 图 1 HRG单元工艺污染流程图 Figure 1 Flowchart of the pollution control in HRG unit |

| |

来自PBL单元的聚丁二烯胶乳和来自厂内罐区的SM、AN、甲基丙烯酸甲酯经精确计量后加入到HRG反应釜中,同时加入一定量的乳化剂。在聚合反应过程中,先后精确计量并加入引发剂和去离子水。当反应完成后,进行出料操作,HRG胶乳通过泵从反应器中输送到胶乳混合罐中。胶乳混合罐中的HRG胶乳由泵连续送至絮凝工序。首先通过乳胶过滤筛筛除不规则胶块,然后胶乳进入絮凝罐,水、蒸汽及絮凝剂被同时加入,以稀释和加热胶乳,胶乳在这些条件和搅拌作用下进行絮凝。絮凝的浆料溢流到老化罐,在老化罐中进一步加热并成型和固定尺寸,然后流入浆料罐。

浆料罐中的胶乳经过滤后进入浆料循环罐,浆料循环罐中的浆料经水洗后,由离心机进料泵送至离心机分离脱水,分离出来的水返回絮凝单元循环使用。分离出的湿HRG树脂通过输送器送到转筒干燥器,利用热空气进行加热干燥,物料被干燥后和废气一起被风机引至集尘料斗,利用脉冲喷射布袋除尘器收尘后,收集的HRG粉料经加料器送到HRG质检料斗,检验合格后送至在HRG树脂成品料仓供掺混单元使用。

HRG干燥尾气最终由引风机引至20 m高排气筒排放,废气中主要污染物为甲苯、乙苯、二甲苯、苯乙烯、VOCs及异味等,对局部大气环境造成不利影响。

1.3 HRG絮凝干燥尾气现有治理措施及治理效果HRG单元现有4条絮凝线,每条风量约12万Nm3/h,共有干燥尾气处理设施3套,其中1#、2#絮凝线干燥尾气经1套两级串联布袋除尘器处理后,通过1根20 m排气筒排放;3#和4#絮凝线干燥尾气分别经2套两级串联布袋除尘器处理后,通过2根20 m排气筒排放,每级布袋除尘效率不低于95%。图 1中G2废气为本次拟处理的HRG单元干燥废气,HRG单元絮凝线干燥尾气中污染物含有甲苯、乙苯、二甲苯、苯乙烯和VOCs等,当前排放现状及标准对比情况如表 1。

| 序号 | 项目 | 原标准限值 | 最新标准限值 | 标准下降率/% |

| 1 | 苯 | 12 mg/m3 | 4 mg/m3 | 67 |

| 2 | 乙苯 | 50 mg/m3 | ||

| 3 | 苯乙烯 | 12 kg/h | 20 mg/m3 | |

| 4 | 甲苯 | 40 mg/m3 | 8 mg/m3 | 80 |

| 5 | 丙烯腈 | 22 mg/m3 | 0.5 mg/m3 | 98 |

| 6 | 二甲苯 | 70 mg/m3 | 40 mg/m3 | 43 |

| 7 | 非甲烷总烃 | 120 mg/m3 | 60 mg/m3 | 50 |

| 8 | 颗粒物 | 120 mg/m3 | 20 mg/m3 | 83 |

由表 1看出,ABS生产装置排放需执行的新排放标准较原执行标准大幅收紧,需要新增设施以减少工艺尾气有机物排放浓度。

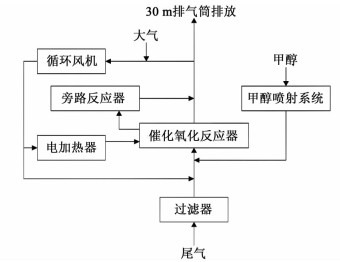

2 预处理+RCO提标改造主要内容 2.1 处理工艺本项目建设3套干燥废气处理装置,均采用预处理+催化氧化(RCO)的工艺。HRG单元共4条絮凝线,1#和2#絮凝线配套1台风机、1套废气处理装置;3#和4#絮凝线各配套1台风机、1套废气处理装置。处理后的干燥废气通过2根30 m排气筒排放,其中1#和2#絮凝线干燥尾气处理后通过1根排气筒排放,3#和4#絮凝线干燥废气处理后通过1根排气筒排放。具体处理流程框图见图 2。

|

| 图 2 HRG单元干燥废气处理流程图 Figure 2 Flowchart of waste gas upgrading and reconstruction in HRG unit |

| |

干燥尾气首先进入过滤器中进行过滤操作,去除液态水等杂质后,经主工艺风机进入蓄热式催化氧化装置(RCO);在RCO装置内,废气经过蓄热陶瓷预热,在反应室内的催化床中进行氧化反应,将有机物转化为H2O、CO2和NOx、从而达到去除废气中有机物的目的,处理后的尾气最终通过30 m排气筒排放。

2.2 工艺原理蓄热式催化氧化装置(RCO)工艺的原理是有机废气在催化剂的作用下以较低的温度将气态污染物完全氧化,同时回收热能。RCO较其它氧化法相比具有换热效率高、能耗低及不易产生二次污染等优点[2]。在氧化过程中,催化剂表面活性中心通过吸附反应物形成中间活性物,具有较大的反应活性,从而降低反应活化能,使VOCs组分在较低温度下起燃。同时,由于催化剂表面吸附反应物分子,使之富集,较之于气相本体浓度大大增加,加快了反应的进行。VOCs组分与氧之间在催化剂活性中心处发生无焰氧化,生成无害的CO2和H2O,达到去除尾气中有害物质的目的,同时放出大量热能[3]。催化氧化反应方程式如下:

| $ {{\rm{C}}_x}{{\rm{H}}_y} + {{\rm{O}}_2}\buildrel {催化剂} \over \longrightarrow {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (1) |

| $ {{\rm{C}}_x}{{\rm{H}}_y}{{\rm{N}}_z} + {{\rm{O}}_2}\buildrel {催化剂} \over \longrightarrow {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O + N}}{{\rm{O}}_2} $ | (2) |

HRG单元絮凝线干燥废气处理装置主要由预处理单元和RCO反应器组成。干燥单元排出的废气中含有大量的水汽及杂质,在进入RCO反应器前利用过滤器对废气中含有的水汽及其他杂质进行预处理分离。除去水汽后的废气再送入RCO反应器。与传统的固定床催化反应器不同,本项目催化氧化系统采用南方化学贵金属铂、钯催化剂,在250~600 ℃的条件下催化氧化尾气中的挥发性有机物,使有机物转化成二氧化碳和水,使用的蓄热式催化氧化反应器将系统的换热部件-蓄热床和反应床层集成于一体,催化剂布置于蓄热床层之上。这种一体化结构与分体式相比,具有热损失小、结构紧凑、节省占地等优势。

预处理后的废气经工艺风机导入RCO反应器旋转翼的入口,被高温蓄热陶瓷预热升温至300 ℃后进入催化床层发生催化氧化反应[4]。当完成催化氧化反应后,高温尾气向下流经低温蓄热陶瓷,到达旋转翼出口时温度降至70 ℃左右后,经排气筒进行有组织排放。

本项目RCO装置的设计温度为300~500 ℃。正常运行时,若废气中VOCs的浓度较低,VOCs氧化反应释放的热量无法维持RCO反应器的热平衡,则需额外补充热量。本项目新增1台100 m3的甲醇储罐,并配置甲醇喷射系统,可在废气中通过甲醇喷射系统加入甲醇燃料,通过甲醇氧化放热以维持RCO反应所需热量。除此之外,还配置1台电加热器,在开车和有机物浓度过低时,通过启动电加热器补充热量。当反应室内温度高于设定高限500 ℃时,首先逐渐补充稀释空气,以降低反应室温度,当补加稀释风仍不能降低反应室温度时,逐渐开启高温旁路、使部分高温尾气通过旁路反应器后直接排至出口烟道,以减少进口气体的预热量,从而达到降低反应温度的目的。废气走向如图 3所示。

|

| 图 3 HRG单元絮凝线干燥尾气处理走向示意图 Figure 3 Flowchart of waste gas upgrading and reconstruction in HRG flocculation line unit |

| |

主要设备见设备一览表。

| 生产单元 | 序号 | 设备名称 | 规格 | 数量/(台·套-1) | 备注 |

| HRG单元 | 1 | 过滤器 | φ1.7 m×5 m | 3 | 1#、2#线共用1台,3#线1台,4#线1台 |

| 2 | RCO反应器 | 7.12 m×5.38 m×9 m | 3 | ||

| 3 | 旁路反应器 | 2 m×2 m×3 m | 3 | ||

| 4 | 循环风机 | 6 kPa,10 000 Nm3/h | 3 | ||

| 5 | 主工艺风机 | 3 kPa,13万Nm3/h | 3 | ||

| 6 | 甲醇喷射系统 | 3 | 1#、2#线共用1台,3#、4#线共用1台 | ||

| 7 | 甲醇输送泵 | 3 m3/h | 2 | ||

| 8 | 甲醇供应泵 | 1 m3/h | 2 | ||

| 9 | 甲醇储罐 | φ4.5 m×6 m | 1 |

为保证装置的安全性,尤其是对于炉膛运行温度的精确控制,分别设置了电热器比例调节装置、甲醇喷射装置、高温旁路和紧急旁路,使系统在维持最佳操作条件的同时,防止任何可能发生的超温和低温状况。

1) 系统启动时,打开空气风机,利用不低于炉膛体积4倍的空气进行吹扫,以防止任何可能残存的可燃物的存在;

2) 运行过程中,当炉膛温度高于设定上限时,开启并调节补充稀释空气阀,降低炉膛温度;

3) 运行过程中,当炉膛温度高于设定高限时,开启并调节热旁路调节阀,高温气经热旁路反应器后排入烟囱,以释放部分热量,使炉膛温度降低;

4) 当炉膛温度高于设定的高高限时,紧急旁路开启,废气仅经紧急旁路直接排入烟囱。同时开启空气风机对装置进行吹扫,对床层降温以保护催化剂;

5) 运行过程中,当炉膛温度低于设定下限时,开启并调节高浓度尾气调节阀,提高炉膛温度;

6) 运行过程中,当炉膛温度低于设定低限时,开启并调节甲醇喷射系统,在系统中喷入甲醇,使其氧化放热,提高炉膛温度;

7) 当炉膛温度低于设定的低低限时,开启电加热器比例调节装置,通过循环风机为系统补充热量,使炉膛温度升高。

2.6 环境效益分析HRG单元干燥尾气经过滤器除去废气中的水汽、颗粒物等,污染物去除效率约为80%,处理后的废气再经RCO装置处理后排放,RCO对各类VOCs污染物的处理效率≥95%,工程治理效果排放状况如表 3所示。

| 序号 | 污染物名称 | 处理前产生量 | 处理后排放量 |

| 1 | 颗粒物 | 2.9 mg/m3 | 0.9 mg/m3 |

| 2 | 甲苯 | 4.5 mg/m3 | 0.46 mg/m3 |

| 3 | 乙苯 | 0.6 kg/h | 0.03 kg/h |

| 4 | 苯乙烯 | 4.4 kg/h | 0.22 kg/h |

| 5 | 丙烯腈 | 6.4 kg/h | 0.32 kg/h |

| 6 | 丁二烯 | 1.7 kg/h | 0.09 kg/h |

| 7 | 非甲烷总烃 | 17.6 kg/h | 0.88 kg/h |

| 8 | VOCs | 21.0 kg/h | 1.05 kg/h |

| 9 | 臭气浓度 | 300 (无量纲) | 35 (无量纲) |

通过治理,HRG絮凝干燥尾气中污染物达到最新排放标准要求,具有较好的环境效益。

3 结论1) 进行了技术改造,在原流程上增加低温催化氧化技术(RCO),能够将HRG絮凝干燥尾气中的有机污染物分解为CO2和水,处理量大、效率高,并能够有效防止二次污染物产生,污染物分解彻底。

2) 尾气经过提标改造后符合天津市《恶臭污染物排放标准》(DB 12/-059-95)、《天津市工业企业挥发性有机物排放控制标准》(DB 12/524-2014)、《合成树脂工业污染物排放标准》(GB 31572-2015)等适用标准中最严格的排放限值要求,具有较好的环境效益和社会效益。

| [1] | 国家环境保护部. 关于京津冀大气污染传输通道城市执行大气污染物特别排放限值的公告[R]. 公告2018年第9号, 2018-01-16 |

| [2] |

张彤, 成飞龙, 王彤. 三床式RCO在丁苯橡胶干燥尾气处理中的应用[J].

石油化工环保技术, 2017, 33(3): 62–64.

Zhang Tong, Cheng Feilong, Wang Tong. Application of high efficient biological treatment technology in treatment of alkaline wastewater[J]. Petrochemical Safety and Environmental Protection Technology, 2017, 33(3): 62–64. |

| [3] |

孙浩程, 赵朝成, 陈亚男, 等. 催化燃烧法处理挥发性有机物的研究进展[J].

现代化工, 2015(6): 57–61.

Sun Haocheng, Zhao Chaocheng, Chen Yanan, et al. Research progress in catalytic combustion of volatile organic compounds[J]. Modern Chemical Industry, 2015(6): 57–61. |

| [4] |

同喜润, 党杰, 杨明德, 等. 蓄热催化氧化法处理挥发性有机物的研究进展[J].

安徽化工, 2004(1): 40–43.

Tong Xirun, Dang Jie, Yang Mingde, et al. Research development on the treatment of the volatile organic compound by the regenerative & catalyzed oxidation[J]. Anhui Chemical Industry, 2004(1): 40–43. |

2018, Vol. 35

2018, Vol. 35