2. 天津市膜科学与海水淡化技术重点实验室, 天津 300072

2. Tianjin Key Laboratory of Membrane Science and Desalination Technology, Tianjin 300072, China

电容法脱盐技术(Capacitive deionization,简称CDI),也称为电吸附技术,是一种新型水处理技术。其采用对电极构成流通电容器,施加直流电压,通过电容器充放电过程,来实现其对离子的吸附和脱附,达到去除水中可溶性无机盐离子的脱盐目的[1-2]。电容法脱盐技术相对于其他的脱盐技术来说,具有一系列独特的优势,如电容法脱盐过程工作电压低,不会产生溶液的电解,因而大大减少了能耗;设备操作简单,离子吸脱附过程容易进行;环境友好,电极再生时不会产生二次污染等[3-5]。CDI技术所具有的独特优势,引起了众多研究者的关注,使其成为当前脱盐技术的研究热点。

在电容法脱盐过程中,当采用加载反向电压进行脱附离子时,大部分被吸附的离子都进入溶液中,但有一部分离子从一个电极板上脱附以后,会再次吸附到另一个电极板上,这就是同离子效应,其降低了CDI过程的脱盐效率。为了解决这个问题,离子交换膜被引入到了CDI脱盐过程,也就是膜电容法脱盐(Membrane capacitive deionization,简称MCDI)[6-9]。

上海华东师范大学李海波等[10]采用单壁碳纳米管电极做电极材料,在电极前加上阴阳离子交换膜,组成MCDI组件。通过实验得到,在电压1.2 V,初始电导率110 μS/cm时,MCDI脱盐率能高达97%。在相同的实验条件下,CDI的脱盐率只能达到60%。通过采用吸附动力学进行模拟计算,得到MCDI (0.3995)的吸附速率常数远大于CDI (0.1933),再次证明在电吸附过程中,由于低的同离子效应,离子交换膜的加入有利于MCDI过程获得更快的离子迁移速率。

Kim等[11]制作了一种在阴极涂有阳离子交换聚合物的碳电极。研究结果表明,由于离子交换聚合物涂层的加入,电极电容增加了17.5%。通过不同操作条件下的脱盐实验,相对于CDI来说,MCDI的脱盐效率和电流效率分别增加了27%~56%和69%~95%。

在CDI脱盐过程中,工艺条件(工作电压、原料液浓度、吸脱附时间、电极板间距等)对于电容法脱盐组件脱盐性能的充分发挥具有显著的影响[3, 12-16]。优化脱盐过程的工艺条件,可以在充分利用电极性能的条件下,提高脱盐率,降低能耗。

本研究以石墨带作为电极材料,重点考察了工作电压、进料流量和隔网厚度对CDI性能的影响规律,从而选出本试验中最适宜的工艺条件。在上述相同的工艺条件下,进行了CDI与MCDI组件的循环脱盐稳定性能比较研究。

1 试验部分 1.1 电极的制备为了CDI电极的放大制备,出于成本考虑[5],试验中采用超级电容器(EDLC)专用活性石墨带(上海骐杰碳素材料有限公司)作为电极材料,钛板为集流体(200 mm×172 mm)。此种石墨带具有导电性好、比表面积适中、微观结构亲水性好、质地均匀、杂质极少、质优价廉等特点,其主要性能见表 1。

| 名称 | 石墨带 |

| 型号 | Q-EFB-60-155D |

| 面密度/(gms·m-2) | 380±50 |

| 厚度/mm | 0.59±0.04 |

| 比表面积/(m2·g-1) | 1 197 |

| 断裂强度/min | 350 |

电极的具体制备过程是:将石墨带在去离子水中浸泡以去除杂质,待其完全干燥后,使用导电胶将石墨带粘贴在经打磨的钛板上,室温干燥后即获得石墨带电极。

1.2 离子交换膜试验中采用阴阳离子交换膜(北京廷润膜技术开发有限公司)来选择性地通过阴阳离子,抑制同离子效应的发生。所选用的阳离子交换膜是聚乙烯接枝聚苯乙烯磺酸型强酸性均相阳离子交换膜,在外加直流电场力的作用下,只能选择性地让溶液中的阳离子通过并阻挡住阴离子。所选用的阴离子交换膜是聚乙烯接枝聚苯乙烯季铵型强碱性均相阴离子交换膜,在外加直流电场力的作用下,可选择性地让溶液中的阴离子通过并阻挡住阳离子。阴阳离子交换膜的主要性能见表 2。

| 名称 | 阴离子交换膜 | 阳离子交换膜 |

| 型号 | JAM-Ⅱ-07 | JCM-Ⅱ-07 |

| 厚度/mm | 0.16~0.23 | 0.16~0.23 |

| 面电阻/(Ω·cm-2) | 5~9 | 2~5 |

| 迁移数/% | 90~95 | 95~99 |

| 含水量/% | 24~28 | 33~40 |

| 爆破强度/(105 Pa) | > 2.5 | > 2.5 |

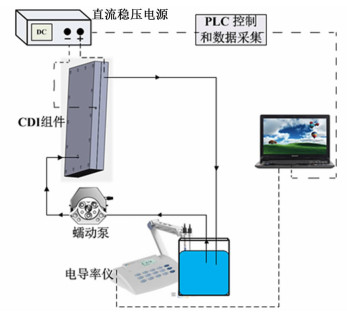

本研究是在连续脱盐系统中进行的,其脱盐系统工艺流程如图 1所示。试验以制备的石墨带电极作为组件的阴阳极,NaCl溶液为原料液。原料液由蠕动泵驱动进入组件负极端板的底部入口,经由组件内的流道,从正极端板上部出口流出组件,出水溶液重新回到烧杯,再循环进入组件。电导率仪实时监测溶液电导率的变化,实验前对NaCl溶液电导率和浓度之间的线性关系进行了标定。PLC控制系统和直流稳压电源控制着脱盐过程中的吸脱附电压和时间,并实时监测电流、电能的变化。

|

| 图 1 CDI脱盐系统示意图 Figure 1 Schematic diagram of the CDI desalination system |

| |

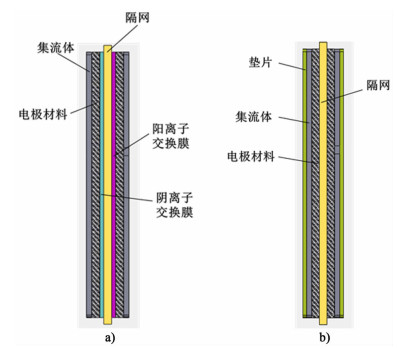

MCDI和CDI组件的内部装配如图 2所示。在MCDI组件中,阴阳离子交换膜通过绝缘的隔网隔开,每层隔网的厚度为0.6 mm。隔网总厚度即为板间距。隔网起到防止电极短路、对水流进行均匀分布、增加湍流程度和破坏边界层的作用。由图 2b)可知,在CDI组件装配时,为了便于组装并且不改变组件的整体结构,我们在两侧集流体的下面都加入了与离子交换膜相同厚度的绝缘环氧树脂垫片,用来填补离子交换膜的厚度。

|

| 图 2 MCDI组件a)和CDI组件b)装配示意图 Figure 2 Assembly diagram of the MCDI cell a) and the CDI cell b) |

| |

脱盐率指的是在一定的实验条件下,组件脱除的盐离子量占溶液起始盐离子含量的百分比,它可以很好地反映组件的脱盐能力,是表征组件脱盐性能的重要评价手段。吸附速率反映了吸附阶段组件吸附速度的快慢。它们的计算如公式(1)和(2)所示。

| $ \eta = \frac{{{C_0} - {C_1}}}{{{C_0}}} \times 100\% $ | (1) |

| $ {\upsilon _{\rm{A}}} = \frac{{\left( {{C_0} - {C_1}} \right)}}{{{t_{\rm{A}}}}} $ | (2) |

式(1)~(2)中,η表示组件的脱盐率;υA表示组件的吸附速率,mg/s;C0和C1分别表示NaCl溶液的初始浓度和最终浓度,mg/L;V表示NaCl溶液的总体积,L;tA表示吸附时间,s。

1.4.2 质量比吸附量质量比吸附量表示的是在一定的实验条件下,单位质量的电极材料所吸附的盐离子的质量。它是评价组件的电极吸附能力的重要手段之一。质量比吸附量的计算如式(3)所示。

| $ {Q_{\rm{m}}} = \frac{{\left( {{C_0} - {C_1}} \right)V}}{m} $ | (3) |

式(3)中:Qm表示质量比吸附量,mg/g;C0和C1分别表示NaCl溶液的初始浓度和最终浓度,mg/L;V表示NaCl溶液的总体积,L;m表示电极上石墨带的质量,g。

1.4.3 电流效率电容法脱盐过程需要消耗一部分的电能来进行离子的吸附和脱附。提高能量的利用率,可以大大地减少电能的消耗,使得更多的能量用于有效的吸附脱附过程,从而降低成本,提高电容法脱盐的经济性。

电流效率是用来衡量组件能量利用率的重要参数。其计算如式(4)所示。

| $ {\eta _{\rm{c}}} = \frac{{\left( {{C_0} - {C_1}} \right)VF}}{{1000M\int {i{\rm{d}}t} }} \times 100\% $ | (4) |

式(4)中:ηc表示电流效率,指的是电极上吸附或脱附的离子总电荷量与通过电极的总电荷量的比值, %;C0和C1分别表示NaCl溶液的初始浓度和最终浓度,mg/L;V表示NaCl溶液的总体积,L;F为法拉第常数,96 500 C/mol;M为NaCl的摩尔质量,58.44 g/mol;i为通过组件的电流,A;t表示吸附时间,s。

1.4.4 再生率循环脱盐稳定性是评价组件和电极材料性能的一个重要指标。良好的循环稳定性能够保证每个脱附过程后,电极都可以得到很好的再生,从而更利于下一个吸附阶段电极吸附能力的更好发挥,降低电极性能衰减的程度,从而更有利于组件的长期稳定性运行。

再生率是用来表示脱附过程完成后的电极的再生程度,即组件恢复到最初状态的能力,它是衡量电极再生能力和组件循环脱盐稳定性的重要手段。其计算如式(5)所示。

| $ {R_n} = \frac{{{C_n}}}{{{C_0}}} \times 100\% $ | (5) |

式(5)中:Rn表示经过n个循环的吸脱附实验后的再生率;C0表示NaCl溶液的初始浓度,mg/L;Cn表示经过n个循环的吸脱附实验后NaCl溶液的浓度,mg/L。

2 结果与讨论 2.1 CDI工艺条件优化 2.1.1 工作电压对脱盐性能的影响在本试验中,以1 000 μS/cm (约500 mg/L)的NaCl溶液为进料溶液,进料流量238 mL/min (即蠕动泵转速100 r/min),板间距1.2 mm(2层隔网),吸附时间5 400 s。探究工作电压由0.8 V增加至2.0 V时,CDI组件脱盐性能的变化规律。结果见图 3和图 4。

|

| 图 3 不同电压下电导率随时间的变化曲线 Figure 3 The conductivity curves of the CDI cell under different operating voltages |

| |

|

| 图 4 不同电压下脱盐率和质量比吸附量 Figure 4 The desalination efficiency and specific adsorption capacity under different operating voltages |

| |

图 3给出了所有工作电压下溶液电导率随时间的变化曲线。可以看到,当加载工作电压后,电导率都随时间而逐渐降低,最终电导率的变化趋势逐渐变缓。

由图 4可知,CDI组件的脱盐率和质量比吸附量都随着电压的增加而增加,最终趋于稳定。在电压为1.6 V时,质量比吸附量和脱盐率最大,分别为2.50 mg/g和40.29%。

在电压小于1.6 V时,随着电压的增加,电场强度增强,离子迁移驱动力增大,离子吸附速率随之加快。并且随着电压的增加,电极表面形成的双电层聚集了更多的自由电荷,双电层储存容量增加,脱盐率和质量比吸附量随之增加。

当电压大于1.6 V时,脱盐率和质量比吸附量并没有很大的变化,可能是因为较高的电压促使溶液发生了水解,降低了电流效率,因而脱盐率和质量比吸附量不再增加。

综合考虑脱盐性能,后续试验中选择的适宜电压为1.6 V。

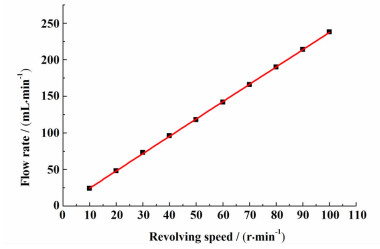

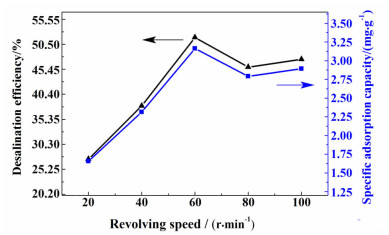

2.1.2 进料流量对脱盐性能的影响进料流量和蠕动泵转速之间的关系如图 5所示,即随着蠕动泵转速的增加,进料流量线性增加。因此本试验中以蠕动泵转速的变化来考察进料流量对脱盐性能的影响规律,结果见图 6和图 7。

|

| 图 5 进料流量和蠕动泵转速之间的线性关系 Figure 5 The linear relationship between the flow rate and the revolving speed of the peristaltic pump |

| |

|

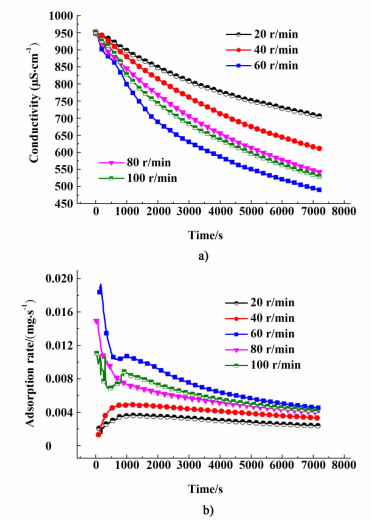

| 图 6 不同蠕动泵转速下电导率随时间的变化曲线a)和吸附速率随时间的变化曲线b) Figure 6 The conductivity curves of the CDI cell a) and the adsorption rate b) under different revolving speeds of the peristaltic pump |

| |

|

| 图 7 不同蠕动泵转速下脱盐率与质量比吸附量 Figure 7 The desalination efficiency and specific adsorption capacity under different revolving speeds of the peristaltic pump |

| |

图 6a)给出了对于进料浓度1 000 μS/cm的NaCl溶液,当工作电压为1.6 V,板间距为1.2 mm,吸附时间为7 200 s时,蠕动泵转速由20 r/min增加至100 r/min(即进料流量由48 mL/min增加至238 mL/min)时,CDI电导率随时间的变化曲线。

由图 6b)可知,随着蠕动泵转速的增加,即随着组件进料流量增加,吸附速率基本呈现先增加后减小的趋势,在转速为60 r/min时,吸附速率最大。由图 7可知,随着进料流量(转速)的增加,CDI组件的质量比吸附量和脱盐率都呈现先增加后减小的趋势。在转速为60 r/min,即进料流量142 mL/min时,质量比吸附量和脱盐率最大,分别为3.16 mg/g和51.87%。

这是因为随着组件进料流量的增加,相同时间内经过组件的溶液量增加,电极的有效利用面积增加,单位时间电极吸附电荷量增加,组件质量比吸附量和脱盐率随之增加。但是当流量增加到一定程度,进料流量远远超出了单位时间内电极的负荷能力时,一部分离子未被吸附就被溶液带出组件。而且进料流量越大,溶液湍流程度越大,电极表面双电层越不稳定,越不利于离子的吸附。

综合考虑质量比吸附量和脱盐率,后面的试验中选择的适宜进料流量为142 mL/min。

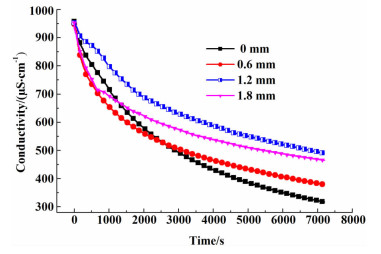

2.1.3 隔网厚度对脱盐性能的影响图 8给出不同隔网厚度下电导率随时间的变化曲线。

|

| 图 8 不同隔网厚度下电导率随时间的变化曲线 Figure 8 The conductivity curves of the CDI cell under different thicknesses of spacers |

| |

由图 8可知,当工作电压为1.6 V,进料流量为142 mL/min,吸附时间为7 200 s时,处理1 000 μS/cm的NaCl溶液,保持烧杯中溶液体积不变,隔网厚度由0增加至1.8 mm(即由无隔网增加至3层隔网)时,电导率均随时间逐渐减低并趋于稳定。

图 9给出了不同隔网厚度下的电流效率和质量比吸附量。随着隔网厚度的增加,质量比吸附量和电流效率都呈现先减小后增加的趋势。在隔网厚度为1.8 mm时,质量比吸附量和电流效率最大,分别为4.29 mg/g和10.89%,此时脱盐率为54.76%。

|

| 图 9 不同隔网厚度下电流效率和质量比吸附量 Figure 9 The current efficiency and specific adsorption capacity under different thicknesses of spacers |

| |

当隔网厚度由0增加至1.8 mm时,流经CDI组件的溶液总体积分别为0.118、0.124、0.134和0.172 L。即当加入1层或2层隔网时,溶液总体积并没有明显增加,说明由于隔网厚度太小,隔网紧挨着电极表面,组件内并没有存储更多的溶液,溶液流动空间较小。此时隔网的加入对于溶液的流动有一定的阻碍,不利于离子的迁移,降低了电流效率。当加入3层隔网时,总溶液体积明显增加,组件处理量增加,隔网能起到很好的分流和增加溶液湍流程度的作用,增大了质量比吸附量和电流效率。

因此,为了提高脱盐性能和工作效率,后续试验中选择适宜隔网厚度为1.8 mm,即3层隔网。

综上所述,处理进料浓度为1 000 μS/cm的NaCl溶液时,本试验中CDI组件的最适宜工艺条件为电压1.6 V,进料流量142 mL/min (即蠕动泵转速60 r/min),板间距1.8 mm(3层隔网)。

2.2 CDI与MCDI循环脱盐稳定性能对比在本试验中,以1 000 μS/cm的NaCl溶液为进料溶液,采用上述试验中得到的工艺条件,即电压1.6 V,进料流量142 mL/min,板间距1.8 mm。吸附时间1 800 s,脱附时间1 800 s。探究经过16 h的循环吸脱附实验,CDI与MCDI组件吸脱附性能的变化规律,结果见图 10。

|

| 图 10 CDI与MCDI循环吸脱附曲线(16 h,进料浓度1 000 μS/cm) Figure 10 Multiple adsorption/desorption curves of the CDI and MCDI cell for 16 h with the feed concentration of 1 000 μS/cm |

| |

从图 10可以看出,在吸附阶段,MCDI组件的电导率迅速下降,且电导率值显著低于CDI。在脱附阶段,MCDI组件电导率迅速升高,且电导率值明显高于CDI。经过计算,在0~1 800 s,即第1个循环的吸附阶段,MCDI的质量比吸附量(7.50 mg/g)是CDI (4.95 mg/g)的1.52倍。MCDI的脱盐率(93.01%)比CDI(61.33%)提高了31.68%。MCDI的电流效率(65.83%)比CDI (29.67%)增加了36.16%。由此可知,由于阴阳离子交换膜的加入,MCDI组件展现了良好的脱盐性能,并且大大提高了电流效率。

为了更清楚地对比CDI与MCDI的脱盐性能,图 10右上角的插图表示了前2个循环(0~7 200 s)CDI与MCDI的电导率随时间的变化曲线。从中可以看出,在1 800~3 600 s,CDI组件先脱附然后进行了吸附,CDI组件的最大再生率为85.30%,而此时间段内MCDI都是脱附,MCDI组件再生率为98.84%。在3 600~5 400 s,CDI组件仍然先脱附然后进行了吸附,而MCDI都是吸附。在整个循环脱盐过程中,CDI组件吸附和脱附同时进行,即同离子效应非常明显,而MCDI没有出现同离子效应。经过16 h的循环吸脱附实验,CDI和MCDI组件最后1个循环相对于第1个循环的再生率分别为73.54%和99.01%。结果表明MCDI组件比CDI组件具有更好的循环脱盐稳定性和再生性能。

综上可知,在CDI过程中,由于同离子效应的存在,加载的电压同时进行电荷的存储和排斥,降低了吸附脱附过程的有效电压,增加了能耗,降低了脱盐性能。而在MCDI过程中,阴阳离子交换膜的离子选择性很好地抑制了同离子效应,提高了脱盐率和电流效率。同时离子交换膜的存在也抑制了电极与氧气的接触,减少了电极的氧化反应。离子交换膜电阻的存在也减少了电极副反应的发生,减少了能耗。这些都很好地促进了循环脱盐过程的稳定性,提高了再生率[17]。

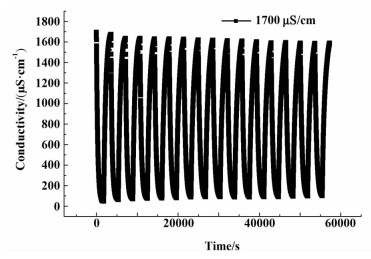

图 11给出了进料浓度为1 700 μS/cm,电压1.6 V,进料流量142 mL/min,板间距1.8 mm,吸附时间1 800 s,脱附时间1 800 s时,MCDI组件在16 h的循环吸脱附实验中电导率随时间的变化曲线,以探究进料浓度的变化对MCDI组件循环脱盐性能的影响。

|

| 图 11 MCDI循环脱盐曲线(16 h,进料浓度1 700 μS/cm) Figure 11 Multiple adsorption/desorption curves of the MCDI cell for 16 h with the feed concentration of 1 700 μS/cm |

| |

从图 11中可以看出,电导率曲线保持相同的“V”型,并且没有出现同离子效应。经过16 h的循环吸脱附实验,MCDI最后1个循环相对于第1个循环的再生率为93.78%。表明在进料浓度为1 700 μS/cm时,MCDI组件也能保持良好的循环脱盐稳定性。

3 结论以石墨带为电极材料,处理进料浓度为1 000 μS/cm的NaCl溶液,研究了工作电压、进料流量和隔网厚度等工艺条件对CDI脱盐性能的影响规律。结果表明,在电压1.6 V、进料流量142 mL/min、隔网厚度(板间距)1.8 mm的工艺条件下时,CDI脱盐性能较佳,其脱盐率和质量比吸附量分别为54.76%和4.29 mg/g。

在上述相同的工艺条件下,MCDI组件比CDI组件展现了更优异的脱盐性能、循环脱盐稳定性和再生性能,具有更好的工业应用前景。

| [1] | Almarzooqi F A, Al Ghaferi A A, Saadat I, et al. Application of capacitive deionisation in water desalination:A review[J]. Desalination, 2014, 342: 3–15. DOI: 10.1016/j.desal.2014.02.031 |

| [2] | Oren Y. Capacitive delonization(CDI) for desalination and water treatment-Past, present and future (A review)[J]. Desalination, 2008, 228(1/3): 10–29. |

| [3] | Lee J H, Bae W S, Choi J H. Electrode reactions and adsorption/desorption performance related to the applied potential in a capacitive deionization process[J]. Desalination, 2010, 258(1/3): 159–163. |

| [4] | Anderson M A, Cudero A L, Palma J. Capacitive deionization as an electrochemical means of saving energy and delivering clean water. Comparison to present desalination practices:Will it compete?[J]. Electrochimica Acta, 2010, 55(12): 3845–3856. DOI: 10.1016/j.electacta.2010.02.012 |

| [5] | Porada S, Zhao R, Van Der Wal A, et al. Review on the science and technology of water desalination by capacitive deionization[J]. Progress in Materials Science, 2013, 58(8): 1388–1442. DOI: 10.1016/j.pmatsci.2013.03.005 |

| [6] | Biesheuvel P M, Van Der Wal A. Membrane capacitive deionization[J]. Journal of Membrane Science, 2010, 346(2): 256–262. DOI: 10.1016/j.memsci.2009.09.043 |

| [7] | Biesheuvel P M, Zhao R, Porada S, et al. Theory of membrane capacitive deionization including the effect of the electrode pore space[J]. Journal of Colloid and Interface Science, 2011, 360(1): 239–248. DOI: 10.1016/j.jcis.2011.04.049 |

| [8] | Dykstra J E, Zhao R, Biesheuvel P M, et al. Resistance identification and rational process design in capacitive deionization[J]. Water Research, 2016, 88: 358–370. DOI: 10.1016/j.watres.2015.10.006 |

| [9] | Zhang Y, Zou L, Wimalasiri Y, et al. Reduced graphene oxide/polyaniline conductive anion exchange membranes in capacitive deionisation process[J]. Electrochimica Acta, 2015, 182: 383–390. DOI: 10.1016/j.electacta.2015.09.128 |

| [10] | Li H, Zou L. Ion-Exchange membrane capacitive deionization:A new strategy for brackish water desalination[J]. Desalination, 2011, 275(1/3): 62–66. |

| [11] | Kim Y J, Choi J H. Improvement of desalination efficiency in capacitive deionization using a carbon electrode coated with an ion-exchange polymer[J]. Water research, 2010, 44(3): 990–996. DOI: 10.1016/j.watres.2009.10.017 |

| [12] | Lee J B, Park K K, Eum H M, et al. Desalination of a thermal power plant wastewater by membrane capacitive deionization[J]. Desalination, 2006, 196(1/3): 125–134. |

| [13] | Li H, Gao Y, Pan L, et al. Electrosorptive desalination by carbon nanotubes and nanofibres electrodes and ion-exchange membranes[J]. Water Research, 2008, 42(20): 4923–4928. DOI: 10.1016/j.watres.2008.09.026 |

| [14] | Laxman K, Myint M T Z, Bourdoucen H, et al. Enhancement in ion adsorption rate and desalination efficiency in a capacitive deionization cell through improved electric field distribution using electrodes composed of activated carbon cloth coated with zinc oxide nanorods[J]. ACS Applied Materials & Interfaces, 2014, 6(13): 10113–10120. |

| [15] | Kim Y J, Choi J H. Improvement of desalination efficiency in capacitive deionization using a carbon electrode coated with an ion-exchange polymer[J]. Water Research, 2010, 44(3): 990–996. DOI: 10.1016/j.watres.2009.10.017 |

| [16] | Zhao R, Porada S, Biesheuvel P M, et al. Energy consumption in membrane capacitive deionization for different water recoveries and flow rates, and comparison with reverse osmosis[J]. Desalination, 2013, 330: 35–41. DOI: 10.1016/j.desal.2013.08.017 |

| [17] | Omosebi A, Gao X, Landon J, et al. Asymmetric electrode configuration for enhanced membrane capacitive deionization[J]. ACS Applied Materials & Interfaces, 2014, 6(15): 12640–12649. |

2018, Vol. 35

2018, Vol. 35