晶习是指晶体从溶液中结晶出来后所具有的晶体形态。在目前广泛使用的食盐产品中,氯化钠主要以立方形晶习存在,这与其晶胞结构及立方形结构最稳定有关,但是立方晶习的颗粒在包装和运输等过程中极易结块。在工业结晶中,晶习的不同会影响到晶体的许多性质,比如影响生产过程中悬浮液的流变性质、过滤的效率等;影响晶体的溶解速率、堆密度、流动性等应用方面的性能[1]。改变物质的晶习,进而改善其物化性质成为解决结块问题的一个有效途径,如球形颗粒的抗结块特性就优于立方形颗粒。晶习会受到很多因素的影响,如结晶方式、溶剂、添加剂等[2]。Takiyama[3]研究了氯化钠在水-乙醇体系的溶析结晶过程,得到了棒状、片状以及具有一定中空表面的氯化钠晶体;温贤芬[4]研究得出十二烷基磺酸钠及甘氨酸可以促使八面体氯化钠晶体生成,乙酸钠、葡萄糖或月桂酸存在的情况下会导致树枝状盐生成;另外,温贤芬[5]还研究了不同添加剂对氯化钠结晶粒度的影响, 得到了甘氨酸可促进晶体长大的结论。

本研究通过对减压蒸发结晶实验中的多个操作条件对氯化钠晶习的影响进行研究,发现氯化钠在剪切力的作用下会团聚、磨损成球。同时,观察了立方氯化钠在甲醇-水混合溶剂中的晶习变化,发现立方氯化钠在一定条件下可以溶解成类球晶。另外还研究了小规模溶液蒸发对于氯化钠晶体生长的影响,发现使用此法可以得到粒径较大的片状晶体。

1 球形晶体 1.1 蒸发结晶实验 1.1.1 实验部分药品:氯化钠,购自天津大学科威公司,块状晶习,质量分数≥99.5%;水为市售去离子水。

实验方法:将70 g氯化钠加入到已装有200 mL去离子水的夹套结晶器中,配成溶液,70 ℃恒温搅拌(采用锚式搅拌桨,直径4.5 cm;夹套结晶器内层直径5.5 cm;搅拌桨放入结晶器中,距离结晶器底部2 cm。设备结构如图 1所示)。采用减压蒸发结晶方式,蒸发出一定量的水,之后继续搅拌2 h,经过滤、干燥,得到氯化钠产品。

|

| 图 1 设备结构 Figure 1 Structure of equipment |

| |

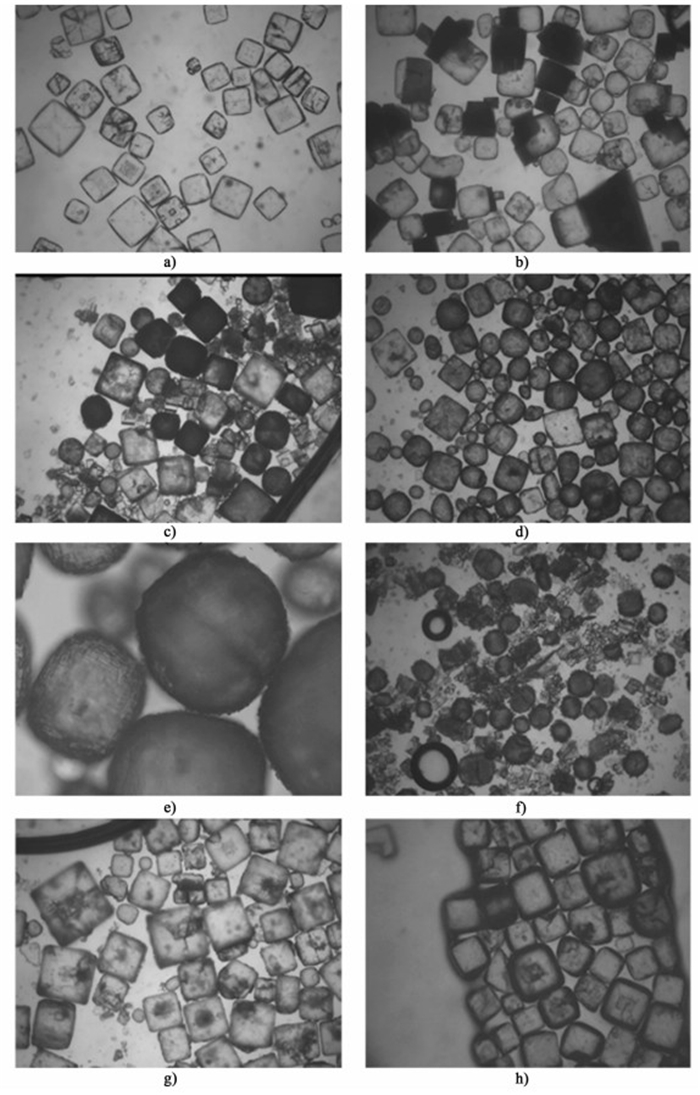

通过控制搅拌速率、汽化分率和蒸发强度来考察蒸发结晶对于氯化钠晶体形貌的影响,具体实验条件如表 1所示,得到的产品形貌如图 2所示。

| 编号 | 搅拌速率/ (r·min-1) |

汽化分率/ % |

蒸发强度/ (g·min-1) |

| a | 500 | 61 | 0.071 |

| b | 650 | 61 | 0.370 |

| c | 650 | 47 | 0.097 |

| d | 650 | 53 | 0.097 |

| e | 650 | 57 | 0.097 |

| f | 650 | 61 | 0.097 |

| g | 650 | 61 | 0.071 |

| h | 800 | 61 | 0.071 |

| 注:蒸发强度为100 g原料1 min内蒸发的水的质量。 | |||

|

| 图 2 蒸发条件对氯化钠晶习的影响 Figure 2 The effect of evaporation condition on crystal habit of sodium chloride |

| |

图 2a)、图 2g)和图 2h)所示显微镜图片分别是搅拌速率为500、650和800 r/min时(其他实验条件相同)的实验结果。从图 2中可以看出,搅拌速率对氯化钠晶体的粒度和球形化影响较大。搅拌速率为500 r/min时,晶体多为聚结的方晶,鲜有球晶;搅拌速率为650 r/min时,晶体明显更加圆润均匀,球形化很好;但当搅拌速率达到800 r/min时,晶体中开始出现大量的细晶,球形化也有所下降。这是由于搅拌提供剪切力,而剪切力会带来晶体的磨损[6]。当搅拌速率较小时,提供的剪切力较小,致使晶体磨损程度不足,无法成球;而搅拌速率过大,提供的剪切力太大,导致了团聚晶体的破碎,从而产生大量细晶,晶体球形度下降。因此,在此蒸发条件下650 r/min为最适宜搅拌速率。

1.1.2.2 汽化分率图 2c)、图 2d)、图 2e)和图 2f)分别为汽化分率为47%、53%、57%和61%的实验结果,可以观察实验最终的汽化分率越大,颗粒的球形度越好。可能是因为汽化分率越大,液体的蒸发量越多,颗粒越多,颗粒之间的碰撞磨损越剧烈。合适的汽化分率是形成球形颗粒的重要条件之一,较小的汽化分率,晶体磨损程度不够;较大的汽化分率,晶体会形成较多的碎晶。因此,61%的汽化分率在此蒸发条件下为最适宜,此时容器中的固含率为27.38%。

1.1.2.3 蒸发强度图 2b)、图 2f)和图 2g)是蒸发强度分别为0.071、0.097和0.370 g/min的实验结果。由图 2可以看出,蒸发强度越小,颗粒的球形度越好,粒度分布越均匀。可见蒸发强度是形成球形晶体的另一个重要的因素。考虑生产能力等因素,0.071 g/min的蒸发强度即可满足要求,得到优质的球形晶体。

综合以上结果,在蒸发结晶实验过程中,氯化钠晶体会通过团聚、磨损形成类似球形或者椭球形的氯化钠颗粒,并且该形貌会受到结晶器中流场的影响。流场的影响非常复杂,但针对某一套特定的减压蒸发结晶设备,还是可以分析影响球晶形成的关键因素的。首先,较低的搅拌速率会使得晶体的磨损程度不够,而过大的搅拌速率则容易导致晶体破碎;其次,汽化分率会影响晶体颗粒的数量,进而影响颗粒之间的碰撞频率和程度;最后,蒸发强度影响氯化钠晶体的球形度和粒度。所以通过蒸发结晶制备氯化钠球晶的最优实验条件为:搅拌速率为650 r/min,汽化分率为61%,蒸发强度为0.071 g/min,此时能够得到球形化较好的氯化钠球形晶体。

1.2 溶解实验 1.2.1 实验部分药品:氯化钠,购自天津大学科威公司,块状晶形,质量分数≥99.5%;甲醇,购自天津市元立化工有限公司,化学纯;水为市售去离子水。

实验方法:配制一定质量比的甲醇-水混合溶液,将一定量混合溶液加入到夹套结晶器中,开启恒温水浴,设置温度为20 ℃,开启搅拌200 r/min。每0.5 h向结晶器中加入少许氯化钠,直至最后1次氯化钠刚好过量少许,关闭搅拌,0.5 h后取样观察晶体晶习。

1.2.2 结果与讨论通过配制不同组成的甲醇-水混合溶液,研究不同的混合溶液对于立方氯化钠的溶解作用。图 3为氯化钠在混合溶液中由于溶解作用得到的晶体的显微镜照片,具体的实验条件如表 2所示。

| 编号 | w(甲醇) | 显微镜放大倍数 |

| a | 0 | 40 |

| b | 0.2 | 40 |

| c | 0.4 | 40 |

| d | 0.5 | 40 |

| e | 0.5 | 200 |

| f | 0.6 | 40 |

| g | 0.8 | 40 |

| h | 1.0 | 40 |

|

| 图 3 甲醇-水混合溶液对氯化钠晶习的影响 Figure 3 Effect of methanol-water mixture on crystal habit of sodium chloride |

| |

从图 3a)中可以看出,当溶剂全部为水时,氯化钠经过溶解之后,仍然为常见的方晶;从图 3b)、图 3c)和图 3d)中可以看出,随着w(甲醇)增加到0.5,溶解成为球晶的氯化钠越来越多;图 3f)、图 3g)和图 3h)中则显示随着w(甲醇)的继续增加,氯化钠溶解成为球形晶体的趋势在下降,当溶剂全部为甲醇时,氯化钠的立方晶习几乎不受溶解影响。所以w(甲醇)为0.5的甲醇-水混合溶液对氯化钠的影响最大,氯化钠更容易溶解成球。

Hartman等[7]于1955年提出了周期碳链理论(Periodic bond chain, PBC)。根据周期碳链理论,可将晶体生长过程中出现的晶面分为3种。F面或平坦面,网面密度最大,晶面生长速度很慢,易长成晶体的主要晶面;S面或阶梯面,网面密度中等,晶面生长速度中等;K面或扭折面,网面密度小,质点极易从扭折处进入晶格,晶面生长速度很快,该晶面易消失[8]。Snyder等[9]于2007年着重分析并模拟了晶体的溶解过程。他提出晶体的棱和顶点会最先溶解,因为棱和顶点处都是扭折处。棱溶解之后根据出现的面是不是F面来判断会有几个新面产生,F面由于溶解速度同样很慢,会变为主要晶面;顶点的溶解会相对复杂,不过同样根据溶解几个生长单元后出现的是不是F面来判断会有几个新面产生。如果不是F面,则只会有1个新面产生,如果产生1个F面,则会有2个新面产生,以此类推。本实验氯化钠会溶解成球,从图 3e)中可以清楚地看见溶解之后的晶体有1个很好的圆度,不过晶体表面比较粗糙。这是由于该晶体并非真正严格意义上的球形,只是由于溶解出了无数个晶面所致,即溶解产生的新顶点和新棱处的分子被移除的速率大于与之毗邻的K面上的分子移除速率。从宏观上看,即溶解产生的新顶点和新棱会继续溶解。另外顶点处的溶解速率大于棱处的溶解速率也是氯化钠溶解成球晶的一个关键因素。

界面现象是指在不同相之间的过渡区所发生的行为。在界面会产生诸如表面能、表面张力、表面电势等特定的物理化学性质[10]。晶体的溶解作为一种界面现象,其与表面能有密不可分的关系。无论在什么溶剂中,晶体的溶解总是朝着使其晶体表面能量减小程度最大的方向进行。那么在不同的甲醇-水混合溶剂中,氯化钠能溶解成不同的形状也就可以理解了。

2 片状晶体 2.1 实验部分药品:氯化钠,购自天津大学科威公司,块状晶形,质量分数≥99.5%;水为市售去离子水。

实验方法:将过量的氯化钠溶于去离子水中,常温搅拌8 h,之后抽滤得到母液,即室温下的氯化钠饱和水溶液。用移液管移取0.05 mL的饱和液于96孔板的圆孔中(孔板面积0.32 cm2,容积为0.365 mL),移取完毕后将96孔板置于40 ℃的鼓风干燥箱中,蒸发3~5 h,过滤干燥。

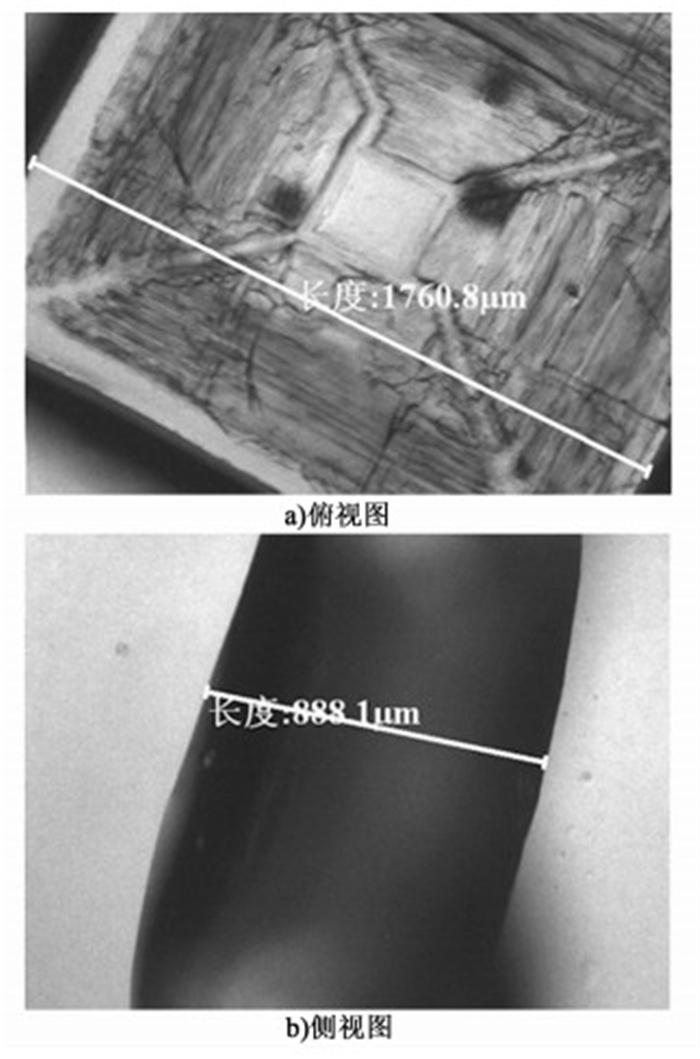

2.2 结果与讨论需要说明的是96孔板是细胞培养板、皿系列产品,选用进口光学透明纯聚苯乙烯制造。本实验使用96孔板只是为了提供一个装小规模溶液的器皿。通过观察实验,发现晶体在整个生长过程中都是漂浮在溶液表面的。过滤干燥后得到的晶体如图 4所示。

|

| 图 4 小规模液体蒸发对氯化钠晶习的影响(同一晶体) Figure 4 Effect of small-scale liquid evaporation on crystal habit of sodium chloride |

| |

由图 4可以看出,晶体长成了薄片状,其俯视图为一个标准的正方形,长度为1 760.8 μm,但其高只有长的一半,为888.1 μm。

研究发现晶体的生长分为4个步骤:1)溶质通过边界层从溶液主体扩散到晶体表面;2)溶质分子吸附在晶体表面;3)溶质分子扩散进入晶体;4)溶质分子结合在晶格中[9]。本实验中,由于表面张力的存在使得晶体漂浮在液体表面,从而为晶体的生长提供了不同的环境。晶体上部与空气接触,导致其无法和溶质分子接触,自然也就不会生长;而晶体的其他晶面都是与液体直接接触的,所以生长不会停止。当然影响晶体生长的因素还有很多,如流场和重力场都会影响溶液中的浓度分布,进而影响晶体的生长。重力场可以使氯化钠的浓度在溶液中呈现一个从上到下逐渐增大的趋势[11];而蒸发会进一步引起浓度分布的变化。所以整个体系中的浓度分布很复杂,各个点的生长速率也不会一样。不过这个生长速率的差异在如此小的尺度上是可以忽略不计的。高度正好是长度的一半,可以简单的认为垂直方向上只有1个晶面生长,而水平方向上则是有2个晶面生长,且晶面的生长速率都近乎相等。

3 结论研究了不同实验方法对氯化钠晶习的影响并详细讨论了每种晶习的形成机理。在减压蒸发结晶实验中,当采用650 r/min的搅拌速率,122 mL的液体蒸发量和5.2 min/mL的蒸发速率时,能够得到球形化最好的氯化钠球形晶体;把立方氯化钠溶解在甲醇-水混合溶剂中,当甲醇-水混合溶剂中w(甲醇)为0.5时,氯化钠容易溶解成球形;最后研究了小规模液体蒸发对于氯化钠晶体生长的影响,可以得到粒度较大的片状晶体。

目前,在欧美一些国家及日本、韩国等地,存在大量特殊晶习氯化钠产品,食盐种类繁多。随着国内食盐市场的发展和竞争进一步加大,开发多晶习食用盐势必成为国内盐业企业的发展趋势。

| [1] |

薄向利, 祁增忠, 夏代宽, 等. 树枝状结晶氯化钠的研究[J].

海湖盐与化工, 2006, 35(1): 1–5.

Bo Xiangli, Qi Zengzhong, Xia Daikuan, et al. The study on sodium chloride dendrite[J]. Sea-Lake Salt and Chemical Industry, 2006, 35(1): 1–5. |

| [2] |

王丽君, 赵建国, 杜威, 等. 食用盐晶习控制研究进展[J].

盐科学与化工, 2017, 46(6): 10–12.

Wang Lijun, Zhao Jianguo, Du Wei, et al. Research progress on the control of edible salt crystal habit[J]. Journal of Salt Science and Chemical Industry, 2017, 46(6): 10–12. |

| [3] | Takiyama H, Otsuhata T, Matsuoka M. Morphology of NaCl crystals in drowning-out precipitation operation[J]. Chemical Engineering Research and Design, 1998, 76(7): 809–814. DOI: 10.1205/026387698525559 |

| [4] |

翁贤芬. 添加剂对氯化钠晶习的影响研究[J].

盐业与化工, 2009, 38(4): 1–3.

Weng Xianfen. The effect of additive on sodium chloride crystal practice[J]. Journal of Salt and Chemical Industry, 2009, 38(4): 1–3. |

| [5] |

翁贤芬. 大颗粒氯化钠的制备研究[J].

盐业与化工, 2009, 38(5): 18–19.

Weng Xianfen. Preparation of large size sodium chloride[J]. Journal of Salt and Chemical Industry, 2009, 38(5): 18–19. |

| [6] | Alander E M, Rasmuson A C. Mechanisms of crystal agglomeration of paracetamol in acetone-water mixtures[J]. Industrial & Engineering Chemistry Research, 2005, 44(15): 5788–5794. |

| [7] | Hartman P, Perdok W G. On the relations between structure and morphology of crystals[J]. Acta Crystallographica, 1955, 8: 49–52. DOI: 10.1107/S0365110X55000121 |

| [8] |

李增强, 韩杰才. 评价金刚石刀具各向异性的周期键链模型[J].

纳米技术与精密工程, 2011, 9(2): 174–179.

Li Zengqiang, Han Jiecai. Periodic bond chain model for estimation of the anisotropy of diamond cutting tools[J]. Nanotechnology and Precision Engineering, 2011, 9(2): 174–179. |

| [9] | Snyder R C, Doherty M F. Faceted crystal shape evolution during dissolution or growth[J]. American Institute of Chemical Engineers, 2007, 53(5): 1337–1348. DOI: 10.1002/(ISSN)1547-5905 |

| [10] |

唐睿康. 表面能与晶体生长/溶解动力学研究的新动向[J].

化学进展, 2005, 17(2): 368–376.

Tang Ruikang. Progress in the studies of interfacial energy and kinetics of crystal growth/dissolution[J]. Progress in Chemistry, 2005, 17(2): 368–376. |

| [11] | Nakouzi E, Goldstein R E, Steinbock O. Do dissolving objects converge to a universal shape?[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2015, 31(14): 4145–4150. |

2018, Vol. 35

2018, Vol. 35