微通道反应器,由于其极高的相接触面积及在微通道内形成的特殊流型,与传统反应器相比可显著提高传质及传热效率,作为一种有效的过程强化手段,近年来受到了研究者的广泛关注[1-5]。

由于微通道特征尺寸小,液-液两相流的流动形式通常为层流,两相界面受流动状况和界面张力影响,微通道内可形成弹状流、滴状流、并行流等特殊流型[6]。一定物系和流量比条件下,流速较低时较易形成弹状流或滴状流;随着流速的增大,弹状流或滴状流转变为并行流[7-8]。液-液弹状流的形成,一方面可以增大相接触面积,另一方面,由于弹状流存在内循环作用,相界面的表面更新速率大大提高,传质效率较传统反应器显著提高;弹状流转变为并行流状态时,相接触面积降低,内循环作用消失,传质效率降低[9-11]。

Wang等[12-13]使用双T型微通道,研究了气-液-液弹状流的形成过程及流体力学规律,研究表明,第二T型接口处分散相液滴的形成主要受第一T型接口处形成的气-液泰勒流的剪切作用的影响,气相的引入带来的额外剪切作用可促进分散相液滴的形成。

本研究使用双T型微通道,采用体积分数为30%的磷酸三丁酯(TBP)的环己烷溶液-乙酸水溶液为萃取体系,研究气相的引入对微通道中液-液两相流的流型及传质的影响,以及不同的气相流量分率α、不同油水两相体积流量比q条件下的流型及传质行为。气相流量分率α及油水两相流量比q的定义式如式(1)与式(2)所示。

| $\alpha = \frac{{{Q_{\rm{g}}}}}{{{Q_{{\rm{or}}}} + {Q_{{\rm{aq}}}} + {Q_{\rm{g}}}}}$ | (1) |

| $q = \frac{{{Q_{{\rm{or}}}}}}{{{Q_{{\rm{aq}}}}}}$ | (2) |

式(1)与式(2)中,Qg为气相流量,mL/min;Qor为油相流量,mL/min;Qaq为水相流量,mL/min。

1 实验部分 1.1 流型研究实验装置如图 1所示。首先,关闭气相入口,使用CCD高速摄像机对有机玻璃(PMMA)微通道内液-液两相流流型进行拍摄,研究不同油水两相流量比及总流量条件下,油水两相形成的两相流流型,两相总流量(Qor+Qaq)范围为0.6~7.5 mL/min,油水两相流量比q分别为4:1、2:1、1:1、1:2。其次,研究气相的引入、不同的气相流量分率α及油水两相流量比q对流型的影响。流型研究及随后的传质研究过程中,气相流量分率α的改变均是在液相流量不变的条件下,通过改变气相流量Qg实现的。如图 1所示,在第一T型接口处空气作为气相与体积分数为30%的TBP的环己烷溶液混合形成气-液两相流,浓度为3.33×10-2 mol/L的乙酸水溶液作为水相在第二T型接口处被加入到气-液两相流中,形成气-液-液三相流。实验体系物性如表 1所示。

|

| 图 1 实验装置图 Figure 1 Devices of the experiment |

| |

| 物系 | 密度ρ/

(kg·m-3) | 黏度μ/

(mPa·s) | 壁面接触角/

(°) |

| 水相 | 998.5 | 1.008 | 76 |

| 有机相 | 821.7 | 0.947 | 0 |

| 空气 | 1.205 | 2.593×10-2 |

传质实验所用实验装置与流型实验相同。使用30%TBP的环己烷溶液为有机相,浓度为3.33×10-2 mol/L的乙酸水溶液为水相,空气为气相进行气-液-液三相流中液-液萃取实验,水相中的部分乙酸被萃取至油相中。研究不同的油水两相流量比条件下,气相的加入以及不同的气相流量分率对液-液传质的影响。其中,油水两相流量比q分别为2:1、1:1、1:2,液相总流量范围为0.8~6.0 mL/min,气相流量分率α分别为0、20%、40%、60%。萃取结束后,油相与水相在分离器中得到迅速分离,使用浓度为1.25×10-2 mol/L的NaOH溶液对萃取后的水相进行滴定,确定传质量,同时,测定乙酸在油相与水相中的分配系数(0.776),进而计算传质系数kLa。

2 实验结果与讨论 2.1 流型研究 2.1.1 气相的引入对流型的影响图 2显示了不同流量比及总流量条件下,微通道内液-液两相流流型分布情况。

|

| 图 2 液-液两相流流型分布图 Figure 2 Flow pattern map of liquid-liquid two phase flow |

| |

研究发现,在一定流量比下,随总流量的增大,液-液两相流流型会由弹状流或滴状流转变为并行流。且油水两相流量比q对流型的影响较大,q越大越易形成弹状流或滴状流。q=4:1时,随总流量的增大流型由弹状流转变为滴状流然后再转变为并行流。

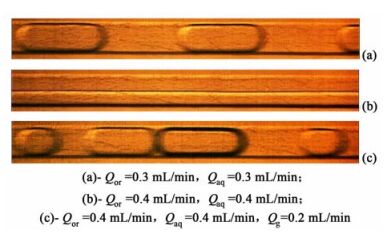

图 3为使用CCD高速摄像机拍摄的q=1时液-液两相流与气-液-液三相流的典型流型图。

|

| 图 3 不同条件下微通道内流型图 Figure 3 Flow pattern in microchannel under different conditions |

| |

图 3(a)显示,油相与水相流量同为0.3 mL/min时,微通道中可形成稳定的液-液弹状流。由表 1可知,有机相与PMMA的壁面接触角小于水相的壁面接触角,因此PMMA为疏水材料,微通道中流型为弹状流或滴状流时,油相为连续相,水相为分散相。

两相流量同时增加至0.4 mL/min时,微通道内流型如图 3(b)所示,此时流型由较低流量时的弹状流变为并行流。

在油水两相流量同为0.4 mL/min的条件下,向微通道中加入流量为0.2 mL/min的气相,图 3(c)显示,此时微通道中可形成稳定的气-液-液三相弹状流,其中轮廓颜色较深的分散相为气相,轮廓颜色较浅的分散相为水相。

实际上,在整个实验条件变化范围内,向液-液两相流中引入气相后,微通道内均可以形成气-液-液三相弹状流。实验证明,气相的引入可改变液-液两相流流型,使流型由并行流变为气-液-液弹状流。

2.1.2 气相流量分率α及油水两相流量比q的影响在油水两相总流量为0.6~6.0 mL/min实验条件范围内,研究了气相流量分率α及油水两相流量比q对流型的影响。实验过程中α的变化范围为20%~60%,油水两相流量比分别为q=2:1、q=1:1及q=1:2。

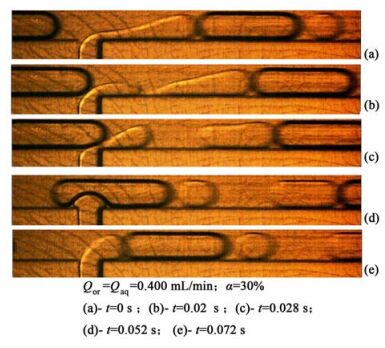

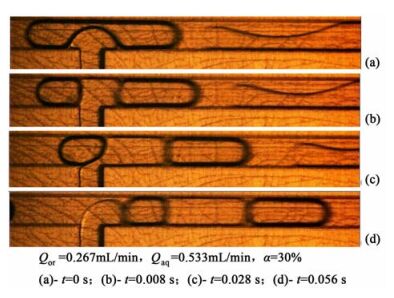

研究发现,在q=2:1与q=1:1两种油水两相流量比条件下,如图 4所示,水相液弹的形成主要是由于油相及气相的剪切作用。q=1:2时,如图 5所示,由于水相流量较大,油相对水相的剪切作用不足以形成液弹,气相对水相的剪切作用会形成一段较大的液弹;同时,气-液-液弹状流形成过程中会伴随气泡的断裂,在断裂的气泡之间会形成水相液弹,且该液弹与气相距离较近。

|

| 图 4 q=1:1时气-液-液弹状流形成过程 Figure 4 The formation of gas-liquid-liquid slug flow with q=1:1 |

| |

|

| 图 5 q=1:2时气-液-液弹状流形成过程 Figure 5 The formation of gas-liquid-liquid slug flow with q=1:2 |

| |

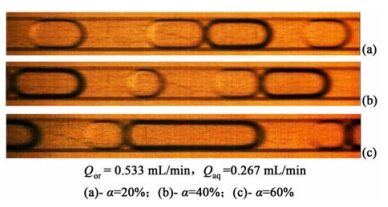

在实验条件范围内,通过CCD摄像机所拍摄流型图发现,随气相流量分率α的增大,水相形成的液弹变小。这是由于随α增大,有机相与气相的表观流速增大,对水相的剪切作用增强。其中,Qor=0.533 mL/min,Qaq=0.267 mL/min时,气相流量分率α对液滴尺寸的影响如图 6所示。

|

| 图 6 气相流量分率对液弹尺寸的影响 Figure 6 The influence of α on liquid slug size |

| |

气相雷诺数Reg与液相平均雷诺数ReM分别由式(3)和(4)定义:

| $R{e_{\rm{g}}} = \frac{{{D_{\rm{H}}}{U_{\rm{g}}}{\rho _{\rm{g}}}}}{{{\mu _{\rm{g}}}}}$ | (3) |

| $R{e_{\rm{M}}} = \frac{{{D_{\rm{H}}}{U_{\rm{M}}}{\rho _{\rm{M}}}}}{{{\mu _{\rm{M}}}}}$ | (4) |

其中,

| ${D_{\rm{H}}} = \frac{{4A}}{{2\left( {w + h} \right)}}$ | (5) |

| ${U_{\rm{g}}} = \frac{{{Q_{\rm{g}}}}}{A}$ | (6) |

| ${U_{\rm{M}}} = {U_{{\rm{or}}}} + {U_{{\rm{aq}}}} = \frac{{({Q_{{\rm{or}}}} + {Q_{{\rm{aq}}}})}}{A}$ | (7) |

| ${\rho _{\rm{M}}} = {\left( {\frac{{{\varphi _{{\rm{or}}}}}}{{{\rho _{{\rm{or}}}}}} + \frac{{1 - {\varphi _{{\rm{or}}}}}}{{{\rho _{{\rm{aq}}}}}}} \right)^{ - 1}}$ | (8) |

| ${\mu _{\rm{M}}} = {\left( {\frac{{{\varphi _{{\rm{or}}}}}}{{{\mu _{{\rm{or}}}}}} + \frac{{1 - {\varphi _{{\rm{or}}}}}}{{{\mu _{{\rm{aq}}}}}}} \right)^{ - 1}}$ | (9) |

| ${\varphi _{{\rm{or}}}} = \frac{{{Q_{{\rm{or}}}}}}{{{Q_{{\rm{or}}}} + {Q_{{\rm{aq}}}}}}$ | (10) |

式(3)~式(10)中,DH为主通道当量直径,m;Ug、Uor与Uaq为各相表观流速,m/s;UM为液相表观流速,m/s;ρg、ρor与ρaq为各相密度,kg/m3;ρM为液相平均密度,kg/m3;μg、μor与μaq为各相黏度,mPa·s;μM为液相平均黏度,mPa·s;A为主通道横截面积,m2;w与h分别为主通道宽与深,m;φor为有机相流量占液相总流量分率。

由于萃取过程中油相与水相有效接触面积不易计算,通常使用总体积传质系数kLa来衡量传质速率,其定义式为式(11)[14]。

| ${Q_{{\rm{or}}}}{\rm{d}}{C_{{\rm{or}}}} = {k_{\rm{L}}}a(C_{{\rm{or}}}^* - {C_{{\rm{or}}}}){\rm{d}}V$ | (11) |

对式(9)积分可得kLa的计算式:

| ${k_{\rm{L}}}a = \frac{{{Q_{{\rm{or}}}}}}{V}{\rm{ln}}\left( {\frac{{C_{{\rm{or,i}}}^* - {C_{{\rm{or,i}}}}}}{{C_{{\rm{or,o}}}^* - {C_{{\rm{or,o}}}}}}} \right)$ | (12) |

式(11)与式(12)中,V为微通道传质段中油相体积,m3;Cor, i与Cor, o分别为入口与出口处油相乙酸浓度,mol/L;Cor, i*为与入口处水相乙酸浓度平衡的油相乙酸浓度,mol/L;Cor, o*为与出口处水相溶质浓度相平衡的油相乙酸浓度,mol/L。

2.2.2 气相流量分率α对传质的影响q=2:1、q=1:1、q=1:2三种流量比条件下,气相流量分率α对传质系数的影响如图 7、图 8、图 9所示。

|

| 图 7 q=2:1时气相流量分率对传质系数的影响 Figure 7 The influence of α on kLa with q=2:1 |

| |

|

| 图 8 q=1:1时气相流量分率对传质系数的影响 Figure 8 The influence of α on kLa with q=1:1 |

| |

|

| 图 9 q=1:2时气相流量分率对传质系数的影响 Figure 9 The influence of α on kLawith q=1:2 |

| |

由图 2的液-液两相流型分布图可知,在传质实验所采用的油水两相流量条件下,油水两相流量比q为2:1时,随着两相流速的增大,液-液两相流流型由弹状流变为并行流,因此,图 7中未加入气相时,传质系数kLa随流速增大先显著增大,随后突然下降,继续增大两相流速kLa又缓慢提高;而油水两相流量比q为1:1与1:2时,传质实验所采用的流量条件下,液-液两相流流型均为并行流,因此这2种流量比条件下液-液两相流的kLa均随流速缓慢增大。

综合分析图 7、图 8和图 9可知,液-液两相流流型为并行流时,气相的引入可显著提高传质系数kLa;且随着气相流量分率α的增大,kLa可得到进一步的提高。

液-液两相流在流量较大时,流型为并行流,其相接触面积远小于弹状流且不具有内循环作用,因而液-液并行流传质系数kLa较低;并行流流型下,气相的引入使微通道内形成气-液-液三相弹状流,此时油相与水相接触面积增大,同时弹状流的内循环作用使相界面表面更新速度增大,从而使传质系数kLa显著提高。

气相流量分率α的增大可使kLa得到进一步提高,这是由于随着α的提高,液相表观流速增大,内循环作用得到强化,相界面表面更新速度进一步提高;同时水相液滴变小,油水两相接触面积进一步增大。

2.2.3 流量比q对传质的影响实验发现,在一定ReM及α条件下,q值的不同会对传质系数kLa有一定影响,在使用3种油水流量比的传质实验中,kLa(q=1:1)> kLa(q=2:1)> kLa(q=1:2)。其中,α为40%时,q值对传质系数的影响如图 10所示。

|

| 图 10 α=40%时q对传质系数的影响 Figure 10 The influence of q on kLa with α=40% |

| |

油水两相流量比q=1:1时,由于流量的接近有利于油水两相的充分接触,因而传质系数较高;q=2:1时,在3种流量比中所形成的分散相液滴最小,油水两相的接触也较为充分;q=1:2时,由图 5可知,由于水相流量较大,在气-液-液弹状流形成过程中发生气泡的断裂,在断裂后的2段气泡之间形成一段水弹,该水弹两端都与气相距离较近,这影响了该段水弹与油相的充分接触,因而q=1:2时的传质系数在3种流量比中最低。

2.2.4 实验数据拟合由以上讨论可知,在本实验所用的微通道中,传质系数kLa受ReM、Reg及q值的影响。随着液相总流量的增大,液相平均雷诺数ReM相应提高,传质系数kLa显著增大,相关研究表明,ReM对传质系数kLa的影响可用ReME表示[2]。油水两相流量比q过大或过小时都不利于传质过程的进行,理论上,传质实验过程中流量比有一最适宜值,本研究拟使用(q+B/q)C 代表q值对kLa的影响。某一油水两相流量比及液相总流量条件下,气相的引入对传质过程具有强化作用,且气相流量的提高能进一步提高传质系数kLa,本研究以exp(DReg)表示不同流量气相的引入对对传质过程的强化作用,Reg为0时,exp(DReg)值为1,此时无气相引入,即无传质强化作用。

由于液-液两相时流型与气-液-液三相时不同,使用式(13)分别对液-液并行流与气-液-液弹状流的传质实验数据进行多元非线性拟合,式(14)、式(15)分别为液-液并行流与气-液-液弹状流时,kLa与各因素的关系式。α=0%时,将Reg=0代入式(14)计算出的kLa*大于式(15)计算出的kLa,其比值kLa*/kLa可视为气相流量分率α趋近于0时流型的改变对传质过程的强化作用。

| ${k_{\rm{L}}}a = A{\left( {q + \frac{B}{q}} \right)^C}{\rm{exp}}(DR{e_{\rm{g}}})Re_{\rm{M}}^E$ | (13) |

| ${k_{\rm{L}}}a = 0.037{\left( {q + \frac{{1.403}}{q}} \right)^{ - 0.512}}{\rm{exp}}(0.0173R{e_{\rm{g}}})Re_{\rm{M}}^{0.605}$ | (14) |

| ${k_{\rm{L}}}a = 0.0188{\left( {q + \frac{{1.108}}{q}} \right)^{ - 0.375}}Re_{\rm{M}}^{0.549}$ | (15) |

使用式(14)、式(15)得出的传质系数计算值(kLa)cal与实验值(kLa)exp的对比如图 11所示。由图 11可知,两式可较好的拟合kLa与各因素的关系。

|

| 图 11 (kLa)cal与(kLa)exp对比图 Figure 11 The comparison of (kLa)cal and (kLa)exp |

| |

使用双T型微通道,研究了油水两相流量比q及气相流量分率α等因素对液-液两相流的流型及传质的影响,并获得了传质系数kLa的计算式。实验结果表明:

1) 第一T型接口处气相的引入所带来的气相剪切作用促进第二T型接口处分散相液滴的形成,可使液-液并行流转变为气-液-液弹状流,气相流量分率α的增大可使分散相的尺寸减小。

2) 有机相与水相流量比q对流型与传质均有显著影响,q值较小时,分散相形成的液滴尺寸较大,同时气-液-液弹状流形成过程中会发生水相对气弹的切割,被切割气弹之间形成与气相接触较密切的水弹,从而影响油水两相的充分接触而降低传质系数。

3) 液-液并行流随气相的引入转变为气-液-液弹状流时,由于油水两相接触面积的增大及弹状流的内循环作用,传质系数kLa获得显著提高。气相流量分率α的增大在减小分散相尺寸的同时可提高流体表观流速而强化内循环作用,从而进一步强化传质。

| [1] | Ciceri D, Perera J M, Stevens G W. The use of microfluidic devices in solvent extraction[J]. Journal of Chemical Technology & Biotechnology, 2014, 89(6): 771–786. |

| [2] | Zhao Y, Chen G, Yuan Q. Liquid-Liquid two-phase mass transfer in the T-junction microchannels[J]. AIChE Journal, 2007, 53(12): 3042–3053. |

| [3] | Lee P, Garimella S V, Liu D. Investigation of heat transfer in rectangular microchannels[J]. International Journal of Heat and Mass Transfer, 2005, 48(9): 1688–1704. DOI: 10.1016/j.ijheatmasstransfer.2004.11.019 |

| [4] |

方庆海, 张香文. 再生冷却微通道内超临界高压热裂解正辛烷的产物分布及动力学[J].

化学工业与工程, 2015, 32(2): 37–42.

Fang Qinghai, Zhang Xiangwen. Thermal decomposition of n-octane in regenerative cooling microchannels at Supercritical Conditions:Product distributions and kinetics[J]. Chemical Industry and Engineering, 2015, 32(2): 37–42. |

| [5] |

李根浩, 袁希钢, 宋文琦. 捕捉微通道内Taylor流特性的一种渐变网格划分方法(英文)[J].

化学工业与工程, 2015, 32(2): 37–42.

Li Genhao, Yuan Xigang, Song Wenqi. Gradient mesh approach for capturing characteristics of gas-liquid taylor flow in microchannels[J]. Chemical Industry and Engineering, 2015, 32(2): 37–42. |

| [6] |

唐静, 张旭斌, 蔡旺锋, 等. 微通道内液-液两相流研究进展[J].

化工进展, 2013, 8: 1743–1748.

Tang Jing, Zhang Xubin, Cai Wangfeng, et al. A review of the research of liquid-liquid two phase flow in microchannel[J]. Chemical industry and Engineering Progresss, 2013, 8: 1743–1748. |

| [7] | Aoki N, Tanigawa S, Mae K. A new index for precise design and advanced operation of mass transfer in slug flow[J]. Chemical Engineering Journal, 2011, 167(2/3): 651–656. |

| [8] | Kashid M N, Agar D W. Hydrodynamics of liquid-liquid slug flow capillary microreactor:Flow regimes, slug size and pressure drop[J]. Chemical Engineering Journal, 2007, 131(1/3): 1–13. |

| [9] | Harries N, Burns J R, Barrow D A, et al. A numerical model for segmented flow in a microreactor[J]. International Journal of Heat and Mass Transfer, 2003, 46(17): 3313–3322. DOI: 10.1016/S0017-9310(03)00120-0 |

| [10] | Kashid M N, Renken A, Kiwi-Minsker L. Influence of flow regime on mass transfer in different types of microchannels[J]. Industrial & Engineering Chemistry Research, 2011, 50(11): 6906–6914. |

| [11] | Xu B, Cai W, Liu X, et al. Mass transfer behavior of liquid-liquid slug flow in circular cross-section microchannel[J]. Chemical Engineering Research and Design, 2013, 91(7): 1203–1211. DOI: 10.1016/j.cherd.2013.01.014 |

| [12] | Wang K, Lu Y, Tan J, et al. Generating gas/liquid/liquid three-phase microdispersed systems in double T-junctions microfluidic device[J]. Microfluidics and Nanofluidics, 2010, 8(6): 813–821. DOI: 10.1007/s10404-009-0514-6 |

| [13] | Wang K, Kang Q, Lu Y. Gas/liquid/liquid three phase flow patterns and bubble/droplet size laws in a double T-junction microchannel[J]. AIChE Journal, 2015, 61(5): 1722–1734. DOI: 10.1002/aic.14758 |

| [14] | Tang J, Zhang X, Cai W, et al. Liquid-Liquid extraction based on droplet flow in a vertical microchannel[J]. Experimental Thermal and Fluid Science, 2013, 49: 185–192. DOI: 10.1016/j.expthermflusci.2013.04.017 |

2017, Vol. 34

2017, Vol. 34