聚乙烯(PE)是由乙烯单体聚合得到的高分子树脂,2012年世界PE的生产能力为9 389万t,其中美国产能最大,中国位居第2。目前中国是PE最大的消费国,占世界市场的23%[1-2]。其中高密度聚乙烯(HDPE)具有较高的模量,水和空气很难渗透其中,适合加工成管、膜等材料以及中空容器[3-4]。按照相对分子质量来划分,HDPE还可分为普通相对分子质量和超高相对分子质量聚乙烯(UHMWPE)2类。普通聚乙烯的相对分子质量相对较低,一般小于30×104 g·mol-1,适用于HDPE的一般应用领域。UHMWPE的相对分子质量相对较高,广泛意义上超过30×104 g·mol-1的HDPE都称作UHMWPE,超高的相对分子质量使得UHMWPE具备良好的冲击强度、耐磨性能、耐应力开裂性、卫生性等特点,在管材、制膜、纤维及医疗产业方面具有很好的使用价值[5-6]。

HDPE制备过程一般采用齐格勒-纳塔(Z-N)催化剂或茂金属催化剂在低压(<2 MPa)或中压(2~7 MPa)下淤浆或气相聚合制得[7-8]。淤浆聚合工艺是在低温(80~110 ℃)、低压(0.4~4.5 MPa)下,进行气液固三相参与的反应,催化剂及合成的聚合物在搅拌的作用下悬浮于溶剂中。溶剂通常是饱和烃类,对催化剂表现出惰性,产物在其中溶解度低,使用的催化剂包括Z-N、铬系及单中心催化剂[9]。根据反应器的差异可分为环管淤浆法和釜式淤浆法。20世纪50年代,淤浆聚合工艺开始应用于聚乙烯合成,最早起步的典型代表包括Chevron-Phillips环管淤浆聚合工艺、三井化学公司的淤浆法CX聚合工艺[10]。

乙烯聚合生成UHMWPE的反应属于气液固三相反应,乙烯的传质过程对乙烯的表观反应速率的影响不可忽略,在一定程度上甚至会改变乙烯聚合反应的动力学特性[11]。目前,乙烯聚合工艺研究中关于气液平衡的报道较多,但乙烯溶解量的测定方法多以溶解前后体系的压力变化来计量[12-13]。

本研究采取了一种新方法,即在稳定的压力条件下利用高精度的热式气体流量计来衡量乙烯吸收量,并通过对比文献中平衡数据验证了此方法的可行性。同时此方法实现了在溶解平衡建立的过程中对吸收速率的实时记录,为传质系数的考察提供了条件。此外,在传质速率影响因素方面除了传统的搅拌因素外,发现反应产物的存在对传质系数有较大影响,其影响关系为催化剂经济添加量的选择提供了依据。

1 实验部分 1.1 试剂与仪器乙烯:聚合级,3A分子筛脱水处理,天津市百思达气体有限公司;三乙基铝:1 mol·L-1的正己烷溶液,上海晶纯实业有限公司(阿拉丁);正己烷:分析纯,4A分子筛脱水处理,凯玛特(天津)化工科技有限公司;高纯氮,99.999%,天津市津西环达化工气体经营部。高压聚合反应釜:GSH-1 L,威海亿鑫化工机械有限公司;热式气体质量流量计:5860s,美国Brooks;无纸记录仪:kh300,厦门科昊自动化有限公司。

1.2 实验步骤 1.2.1 溶解度的测定a) 以氮气进行装置密封性检验之后,将反应釜抽真空,高纯氮加压泄放置换5次;釜内加入800 mL己烷,开启水浴循环加热与搅拌, 将反应釜加热至设定温度;设定调压装置的压力,关闭搅拌,开启乙烯开关阀,迅速升压至指定压力值后再次开启搅拌,持续通入乙烯维持压力稳定,并用无纸记录仪采集流量计实时流量数据,采集频率设置为1次/s。

b) 待流量计流量下降为0,视为体系达到溶解平衡,对反应釜进行泄压和卸料。

c) 改变温度和压力条件重复上述操作。

1.2.2 吸收速率的测定实验步骤同溶解度实验,为了与后续的淤浆聚合试验条件维持一致,将己烷加入量改为500 mL,重点考察搅拌转速和聚乙烯颗粒加入量对吸收速率的影响。

1.3 实验方法由于实验条件的限制,本部分工作基于以下简化和假设:1)忽略搅拌开始前釜内乙烯增压过程中乙烯的溶解吸收;2)认为釜内气相中乙烯的分压保持稳定,忽略由于己烷蒸发和吸收过程导致的压力下降;3)传质系数的计算,主要根据气液两相传质的双模模型理论,认为相界面处于相平衡,传质推动力为与气相压力成平衡的浓度和液相主体浓度的差值。

基于以上假设,在计算乙烯溶解度时,根据记录的实时流量数据,获得累计流量即溶解吸收量,某一时刻的吸收总量用以计算当下时刻的浓度,流量减小至0时建立平衡的浓度为该实验条件下的溶解度。

乙烯液相体积传质系数的计算中,以相对浓度差为传质推动力,利用公式(1)计算:

| ${R_{\rm{a}}} = {K_{\rm{L}}}(1 - C/{C^*})$ | (1) |

其中:Ra为吸收速率,g/h;KL为液相总传质系数,g/h;C为乙烯在己烷中的当前浓度,mol/L;C*为乙烯在己烷中的饱和浓度,mol/L。

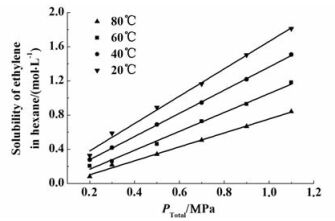

2 结果与讨论 2.1 温度和压力对乙烯在己烷中的溶解度的影响不同温度下乙烯在己烷中的溶解度随压力的变化曲线如图 1所示。

|

| 图 1 不同温度下乙烯溶解度随压力的变化 Figure 1 Effect of total pressure on ethylene solubility at different temperature |

| |

从图 1中可以看出,乙烯在己烷中的溶解度随着乙烯压力的升高而增大,在相同的压力下乙烯在己烷中的溶解度随温度升高而降低。

图 1中乙烯在己烷中的溶解度与压力呈线性关系,拟合直线截距接近0,符合亨利定律的特点。

| $P = Hx$ | (2) |

式(2)中H为Henry系数,Pa·L·mol-1;P为乙烯压力,Pa;x为液相中乙烯浓度,mol·L-1。

温度对乙烯溶解度的影响可以用Vuuren等提出的Arrhenius型Henry系数方程来表示:

| $H = {H_0}{\rm{exp}}\left( { - \frac{{\Delta E}}{{RT}}} \right)$ | (3) |

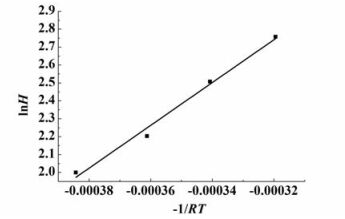

式(3)中H0为常数,ΔE为表观溶解热。对式(3)两边取自然对数,以lnH对-1/RT作图(图 2),斜率即为表观溶解热ΔE,据图求得其值为9.586 kJ·mol-1。

|

| 图 2 表观溶解热拟合 Figure 2 The fitting of apparent dissolution heat |

| |

由图 2可以看出,不同温度下的Henry系数和表观溶解热与文献[14]报道中数据基本一致。

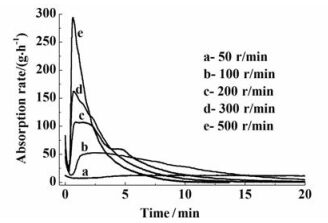

2.2 搅拌速率对乙烯传质系数的影响图 3为不同转速下乙烯吸收速率随时间的变化情况,实验条件为T=80 ℃、PTotal=0.8 MPa。

|

| 图 3 不同转速下乙烯吸收速率曲线 Figure 3 Absorption rate curve of ethylene at different rotating speed |

| |

由图 3可以看出,搅拌转速越快,乙烯的吸收速率越高。这是由于搅拌加快增加了釜内溶剂的湍动,乙烯分子随着搅拌引起的液体循环实现在溶剂内的扩散,降低了乙烯深层扩散的传质阻力,促进了溶剂对乙烯的吸收,导致吸收速率增加。

乙烯吸收速率曲线时间记录是以反应釜升到指定压力后开启搅拌为开始时间。搅拌开启前,乙烯的吸收溶解过程以分子传质为主;搅拌开启后转为以对流传质为主,传质系数快速增大,所以吸收速率快速上升,同时己烷中乙烯浓度迅速上升,传质推动力下降,乙烯的吸收速率达到最大值后快速下降。

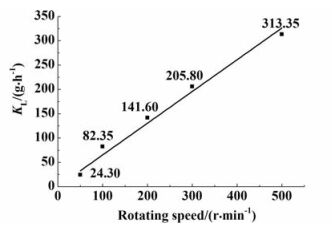

图 4为吸收速率与相对浓度差的关系图,在相对浓度差0~0.6的范围内,乙烯吸收速率与相对浓度差线性关系较好,说明此阶段传质过程较稳定。将不同转速下的吸收速率与相对浓度差作图并作线性拟合,得到不同转速条件下的液相总传质系数(KL),见图 5。

|

| 图 4 不同转速下吸收速率与相对浓度差的关系 Figure 4 Dependence of absorption rate on relative concentration difference at different quantity of PE |

| |

|

| 图 5 不同转速传质速率常数与转速的关系 Figure 5 Dependence of KL on the rotating speed |

| |

从图 5中可以看出,转速对乙烯吸收速率的影响是非常显著的,随着搅拌转速的增加,乙烯的吸收速率快速增加。因此在乙烯催化聚合反应过程中,为了排除扩散对反应的影响,必须保证实验条件转速下的传质速率大于反应速率。

乙烯的传质系数在实验的转速范围内,随着转速的增加而增大,两者呈线性关系。实验所用催化剂的最高活性可达到3~5 g/(mg·h),1 L反应釜催化剂的装填量一般在10~20 mg,实验中的反应速率可达到100 g/h,所以200 r/min以上转速下的传质状况可以满足试验范围内的需求,但过高又会增加能耗,因此200 r/min的搅拌速率较为合适。

2.3 聚合物颗粒存在对乙烯传质系数的影响在乙烯聚合制备聚乙烯过程中。聚合产物的生成对乙烯单体的传递过程也会产生影响,从而导致对催化剂的表观活性产生了影响。因此有必要考察聚合产物的存在对乙烯单体的传递速率的影响程度。

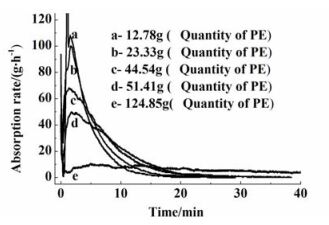

图 6为加入不同量聚合产物得到的乙烯吸收速率曲线结果。其它实验条件为:正己烷加入量500 mL,PTotal=0.8 MPa、T=80 ℃、200 r/min。

|

| 图 6 不同物料添加量下乙烯吸收速率曲线 Figure 6 Absorption rate of ethylene at different adding quantity of PE |

| |

从图 6中数据可以看出随着聚合产物加入量的增加,乙烯吸收速率明显下降。

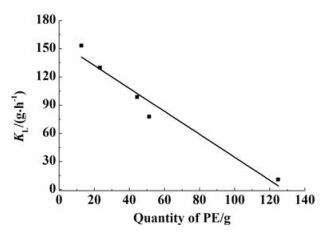

图 7为吸收速率和传质推动力的关系图,其中传质推动力为(1-C/C*),C为乙烯在己烷中的当前浓度,C*为乙烯在己烷中的饱和浓度。由图 7处理得到不同聚合产物的加入量的传质系数见图 8。

|

| 图 7 不同物料添加量下吸收速率与相对浓度差的关系 Figure 7 Dependence of absorption rate on relative concentration difference at different quantity of PE |

| |

|

| 图 8 聚合产物添加量下传质速率常数的关系 Figure 8 Dependence of KL on quantity of PE |

| |

由图 8可知,乙烯的传质系数在实验的转速范围内,随着物料加入量的增加而减小,基本呈反比例关系。也就是说,在乙烯催化聚合反应过程中,随着反应过程的进行,聚合产物在溶剂中的浓度增大,乙烯单体的传递速率会下降,甚至有可能反应速率取决于乙烯单体的传递速率,尤其对于活性平稳性催化剂来说,乙烯单体的传递速率尤为重要。

对于固定反应体积的聚合釜,催化剂催化效率要考虑到催化剂的装填量的影响。催化剂量增加可以增加聚乙烯的产量,但产量增加会使传质速率降低(如图 6和图 8),达到一定程度后就会限制催化剂活性的发挥。从实验结果上来看,产物量超过100 g/L,传质速率就会有很大限制,根据上文介绍的催化剂活性,若单釜反应的情况下,催化剂的装填量最好不要超过15 mg。

3 结论研究了聚合条件,如温度和压力对乙烯在己烷溶剂中溶解度,搅拌及固相聚合物含量等与传质系数的相互关系。通过溶解度实验验证了实验方法的可行性,对聚合工艺条件的探索及反应动力学分析提供了有力的参考。结果表明:

1) 升高温度和降低乙烯压力可以降低乙烯在己烷中的溶解度,气液平衡符合亨利定律。

2) 提高搅拌速率可以增加乙烯吸收过程的传质系数,提高理论传质速率上限,根据催化剂催化效率,确定搅拌速率为200 r/min。

3) 聚乙烯颗粒含量增多会降低乙烯吸收过程的传质系数,达到一定程度会影响催化剂活性发挥,据此限定单釜催化剂加入量不超过15 mg。

| [1] | Nowlin T E. 1. Global polyethylene business overview[M]//Business and technology of the global polyethylene industry:An in-depth look at the history, technology, catalysts, and modern commercial manufacture of polyethylene and its products. America:John Wiley & Sons, Inc, 2014:1-45 |

| [2] |

杨挺, 程丽鸿, 钱丹. 我国聚乙烯发展现状及市场分析[J].

绝缘材料, 2013(3): 33–36.

Yang Ting, Cheng Lihong, Qian Dan. Development and market analysis of polyethylene in China[J]. Insulating Materials, 2013(3): 33–36. |

| [3] |

许佳润, 周南桥, 晏梦雪, 等. 低密度聚乙烯泡沫塑料研究进展[J].

工程塑料应用, 2010, 38(9): 89–92.

Xu Jiarun, Zhou Nanqiao, Yan Mengxue, et al. Research progress of low density polyethylene foam[J]. Engineering Plastics Application, 2010, 38(9): 89–92. |

| [4] |

李兵. 高密度聚乙烯技术进展[J].

当代化工, 2006, 35(5): 322–325.

Li Bing. The development of high density polyethylene[J]. Contemporary Chemical Industry, 2006, 35(5): 322–325. |

| [5] | Sobieraj M C, Rimnac C M. Ultra high molecular weight polyethylene:Mechanics, morphology, and clinical behavior[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2009, 2(5): 433–443. DOI: 10.1016/j.jmbbm.2008.12.006 |

| [6] | Luo C, Guardala N A, Price J L, et al. Structural and dynamic investigations of unstretched and stretched ultrahigh molecular weight polyethylene films. 1-Pyrenyl attachment by bombardment with 4.5 MeV protons and irradiation with eV range photons[J]. Macromolecules, 2002, 35(12): 4690–4701. DOI: 10.1021/ma020235q |

| [7] | Malpass D B. Introduction to industrial polyethylene:Properties, catalysts, and processes[M]. America: John Wiley & Sons, Inc, 2010. |

| [8] |

司荣双, 孙红亮, 王烨, 等. 复合载体负载型催化剂制备UHMWPE动力学行为[J].

化学工业与工程, 2016, 33(5): 33–37.

Si Rongshuang, Sun Hongliang, Wang Ye, et al. Kinetic features of UHMWPE preparation with compose-carrier supported catalysts[J]. Chemical Industry and Engineering, 2016, 33(5): 33–37. |

| [9] | Ogawa M, Ohshima M, Morinaga K, et al. Quality inferential control of an industrial high density polyethylene process[J]. Journal of Process Control, 1999, 9(1): 51–59. DOI: 10.1016/S0959-1524(98)00029-8 |

| [10] |

赵锦波, 王玉庆. 我国聚乙烯技术的现状及发展[J].

合成树脂及塑料, 2008, 25(3): 69–72.

Zhao Jinbo, Wang Yuqing. Process of polyethylene technologies in China[J]. China Synthetic Resin and Plastics, 2008, 25(3): 69–72. |

| [11] | Vatankhah M. Kinetics of slurry and gas phase polymerizations of ethylene using a novel heterogeneous Ziegler-Natta catalyst of specific morphology[J]. Iranian Polymer Journal, 2010, 19(11): 895–906. |

| [12] | Mizan T I, Li J, Morsi B I, et al. Solubilities and mass transfer coefficients of gases in liquid propylene in a surface-aeration agitated reactor[J]. Chemical Engineering Science, 1994, 49(6): 821–830. DOI: 10.1016/0009-2509(94)80018-9 |

| [13] |

孙婧元, 蒋浩, 蒋斌波, 等. 乙烯和丙烯在低聚物-正己烷溶液中的溶解度及体积传质系数测定[J].

化工学报, 2009, 60(9): 2153–2160.

Sun Jingyuan, Jiang Hao, Jiang Binbo, et al. Solubility and volumetric mass transfer coefficient of ethylene and propylene in n-hexane solution of low molecular weight polyethylene[J]. Journal of Chemical Industry and Engineering, 2009, 60(9): 2153–2160. |

| [14] | Li J, Tekie Z, Mizan T I, et al. Gas-Liquid mass transfer in a slurry reactor operating under olefinic polymerization process conditions[J]. Chemical Engineering Science, 1996, 51(95): 549–559. |

2017, Vol. 34

2017, Vol. 34