2. 天津大学化工学院化学工程联合国家重点实验室, 天津 300072;

3. 北京今大禹环保技术有限公司, 北京 100043

2. State Key Laboratory of Chemical Engineering, School of Chemical Engineering and Technology, Tianjin 300072, China;

3. Beijing Jindayu Enviromental Technology Co. Ltd, Beijing 100043, China

焦化废水顺序经过生物处理、高级氧化以及反渗透处理后的浓水含有大量无机盐,若直接排放,会对环境造成较大危害[1-2]。我国淡水资源紧缺,对高浓度盐水进行脱盐淡化,有利于水资源的再生利用,对我国建设环境友好型和循环经济社会具有重大意义[3-5]。

高浓度盐水处理方法主要分为3类:膜法、热法以及2种组合法[6]。其中,膜法中电渗析法相比较其他方法具有能耗低、经济性好、操作简便等优点。目前电渗析作为一种苦咸水淡化技术,广泛用于化工、医药、食品、钢铁等行业[7-9]。Galama等[10]使用10组膜堆的电渗析装置对海水进行预处理,结果显示使用电渗析处理海水时,电流与离子迁移量成正比,堆栈阻力是导致电渗析系统能耗高的主要原因,电流大于50 A·m-2时会导致微量的反向扩散,而且电渗析比反渗透处理海水时耗能低;Mònica等[11]使用电渗析装置浓缩反渗透的海水,浓缩得到的盐水用于氯碱行业,结果显示电渗析装置可以将70 g·L-1的NaCl溶液浓缩至245 g·L-1,Ca2+、Mg2+和SO42-等主要离子得到净化,微量离子如Cu和Ni得到了去除。张怀智等[12]采用一级一段式电渗析装置对弹药化验废液进行了处理,其装置有效处理面积为170 mm×170 mm,隔板厚2.5 mm,浓水室采用自来水为初始溶液,操作电压为5~16 V,可将废液的含盐量由40 000~50 000 mg·L-1降为15 000 mg·L-1左右。南华大学的胡凯光等[13]使用含银1%的铅银合金板为电极板的电渗析装置处理铀矿冶尾矿水,其离子交换膜有效面积为800 mm×1 600 mm,隔板厚度为2 mm,盐浓度2 000~3 000 mg·L-1,浓水室和中间室的流量均为1 500 L·h-1,35~40组装在极限电压下,盐分脱除率可达80%左右。

本研究中待处理水为焦化废水经过生物反应、高级氧化以及反渗透处理后的浓水,含盐量和硬度均较高。若直接使用电渗析除盐则会由于膜结垢造成膜渗透率变差[14]。因此,本研究在采用电渗析除盐之前,将对废水进行软化处理。本实验将软化后的高盐废水引入电渗析装置中间室、阳极室和阴极室,研究电压、中间室流量、阴阳极室流量及运行时间对高盐废水脱盐效率的影响。

1 试验部分 1.1 废水来源与软化处理试验用水为某焦化厂污水经过处理后的无机高盐高硬度废水,其pH值为7.75,初始电导率为13.30 mS·cm-1,SS含量为13.8 g·L-1。水样烘干后经X射线荧光光谱分析(X Ray Fluorescence,XRF),其主要成分如表 1所示。

| Chemical composition | Content/(mg·L-1) |

| Na+ | 5 619.5 |

| Cl- | 2 534.4 |

| SO42- | 4 061.7 |

| Ca2+ | 391.7 |

| Mg2+ | 230.4 |

| F- | 187.3 |

由表 1可看出,无机高盐废水的盐度及硬度较高,若直接使用电渗析处理会造成离子膜结垢[15],因此在使用电渗析处理该废水前需进行软化处理[16]。

原废水经过软化处理并回调废水pH值至9.0左右,该水样为电渗析待处理废水。结果发现经过软化后废水中Mg离子完全去除;Ca离子剩余浓度为10.5 mg·L-1,去除率达97.3%;F离子全部去除;软化处理后的废水电导率为13.9 mS·cm-1。预处理后的无机高盐废水中主要化学成分为Na+、Cl-和SO42-。

1.2 装置及分析方法自制电渗析装置如图 1所示。阴、阳极室以及中间室进水均为待处理高盐废水。

|

| 图 1 电渗析装置图 Figure 1 Electrodialysis device |

| |

膜堆组装方式为一级一段式,采用不锈钢电极,阴、阳离子膜为我国某大学实验室合成的新型离子交换膜,有效膜面积为200 mm×91.5 mm,厚度为0.56 mm,膜对数为1,隔板厚0.87 mm,两极板间距8 mm。直流电源(Maisen,MS-3050)提供电压。使用电导率仪(HORIBA,ES-12)测定进出水的电导率,并依据公式(1)计算脱盐率(x,%):

| $x = \frac{{{G_{\rm{i}}} - {G_{\rm{o}}}}}{{{G_{\rm{i}}}}} \times 100{\rm{\% }}$ | (1) |

其中,Gi和Go分别为进出水的电导率(mS·cm-1)。

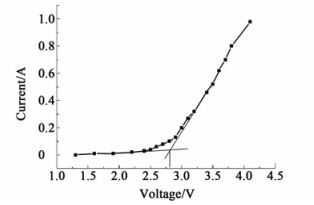

1.3 废水的分解电压为防止在电渗析过程中废水的电解而导致高能耗,首先需要确定该废水在自制电渗析装置中的分解电压。在电渗析处理装置中装入废水,通过调节直流电源的输出电压,读取不同电压下的电流,并作图(如图 2所示)。

|

| 图 2 电压与电流关系图 Figure 2 The relationship between voltage and current |

| |

由图 2可见,在低电压范围时,电流随电压的升高而缓慢上升,当电压大于某一数据后电流快速增加。对电流快速变化段和缓慢变化段作切线,两条切线的交点作为废水在该装置中的分解电压。由图 2中的实验数据可确定该无机高盐废水的分解电压约为2.8 V。

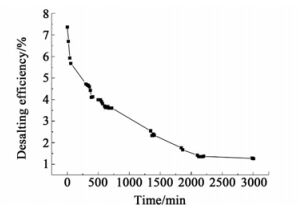

2 实验结果与讨论 2.1 时间对脱盐效率的影响固定电压2.8 V,中间室流量为78 mL·h-1,阴、阳极室流量为42 mL·h-1,连续运行48 h。脱盐效率随时间的变化趋势如图 3所示。

|

| 图 3 脱盐效率随时间变化 Figure 3 The change of desalting efficiency with time |

| |

由图 3可看出,在初始时该装置的脱盐效率可达7.4%,运行60 min时的脱盐效率降为5.68%,可见前60 min内脱盐效率下降较明显;300 min到2 100 min时脱盐效率由4.7%降为1.4%,脱盐效率下降较为平缓;2 100 min到3 000 min时脱盐效率几乎不变。脱盐效率随时间减小是由极化现象造成的,包括电极的极化和膜极化。以阳极室为例,阴离子不断穿过阴离子交换膜到达阳极室,并附着在阳极板上,随着电渗析过程的进行,附着在阳极板上的阴离子层变厚,造成了电极的极化。同时阳极室中的阳离子由于电场的作用向阴极方向移动,由于阴离子交换膜只允许阴离子通过,阳离子在接触到阴离子交换膜后被阻隔在阴离子交换膜靠近阳极的一侧并不断富集,造成了膜极化,膜两侧压差逐渐增大,阴离子进入阳极室要同时克服渗透压力、膜阻力及附着在阴离子交换膜一侧阳离子层阻力,从而导致阴离子进入阳极室阻力变大,脱盐效率随时间逐渐降低[17]。因此需要倒电极来防止极化现象的产生。经计算,连续运行30和60 min时的平均脱盐效率分别为6.7%和6.4%。

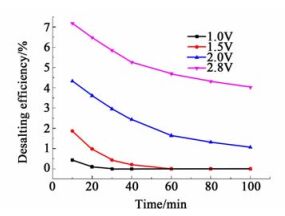

2.2 电压对脱盐效率的影响固定中间室流量为78 mL·h-1,阴、阳极室流量为42 mL·h-1,考察电压分别为2.8、2.0、1.5和1.0 V下脱盐效率随时间变化规律,结果如图 4所示。

|

| 图 4 不同电压下脱盐效率随时间变化 Figure 4 The change of desalting efficiency with time at different voltages |

| |

由图 4可看出:在相同的电压下,脱盐效率随时间变化逐渐下降;在相同的电渗析时间下,脱盐效率随电压升高而增加。电压越大,通过溶液的电流就越大,此时更多的阴、阳离子通过离子交换膜,造成中间室的水中离子减少,脱盐效率增大[18]。该现象与Elazhar等[19]的结论相同。

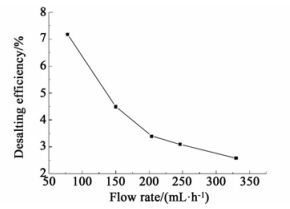

2.3 中间室流量对脱盐效率的影响固定电压2.8 V,固定阴、阳极室的水流量为42 mL·h-1,考察中间室水流量分别为78、150、204、246和330 mL·h-1时的脱盐效率。20 min内平均脱盐效率如图 5所示。

|

| 图 5 中间室流量与脱盐效率关系 Figure 5 The change of desalting efficiency with flow rate of wastewater in the dilute compartment |

| |

由图 5看出中间室流量对脱盐效率有较大影响,适当降低中间室流量可以得到较高的脱盐效率。当电渗析装置启动时,离子以一定的速度向两极移动,中间室流量较小时,待处理水在电渗析装置中的停留时间较长,进入两边室的离子增多,因此中间室流量越小脱盐效率越高[20]。流量较大时,待处理水在电渗析装置中停留时间较短,离子不能充分扩散,且剪切力和液体湍流程度较大,导致电场对离子的迁移效率下降,最终使脱盐效率下降。但工业生产中要保证一定的生产量,因此中间室流量不宜太低。

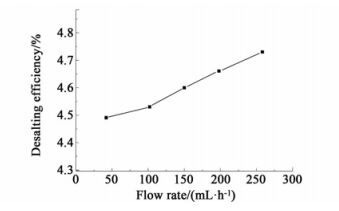

2.4 阴、阳极室流量对脱盐效率的影响设定电渗析装置中阴、阳极室流量相同。固定中间室流量为150 mL·h-1,在电压为2.8 V条件下,分别考察中间室流量分别为42、102、150、198和258 mL·h-1时的脱盐效率。20 min内平均脱盐效率如图 6所示。

|

| 图 6 浓水流量与脱盐效率关系 Figure 6 The change of desalting efficiency with flow rate of wastewater in the cathode and anode compartments |

| |

由图 6可知,阴、阳极室废水流量增加,脱盐效率缓慢升高,表明阴、阳极室废水流量增加对提高脱盐效率有一定帮助,但不及中间室流量变化对脱盐效率的影响明显。当阴、阳极室废水流量增大时,有利于减轻中间室废水离子通过膜传递到阴、阳极室中的积累,同时也可以减少阴、阳离子在阴、阳离子膜两侧的积累,减轻装置的极化现象,因此减小了电渗析的阻力,必然有利于电渗析脱盐效率的增加[21]。

3 结论使用自制一级一段式电渗析装置处理焦化厂的高盐、高硬度废水,考察了运行时间、电压、中间室流量、以及阴、阳极室流量对电渗析脱盐效率的影响规律,得到以下结论:

电渗析脱盐效率与运行时间成反比,随着电压的升高脱盐效率增大,中间室流量的减小导致脱盐效率增加,脱盐效率随阴、阳极室流量的增大而升高。当操作电压为2.8 V,中间室流量为78 mL·h-1,阴、阳极室流量为42 mL·h-1,连续运行30和60 min时的平均脱盐效率分别为6.7%和6.4%。

| [1] | Younggy K, Bruce E L. Series assembly of microbial desalination cells containing stacked electrodialysis cells for partial or complete seawater desalination[J]. Environmental Science & Technology, 2011, 45: 5840–5845. |

| [2] | Kim Y, Walker W S, Lawler D F. Electrodialysis with spacers:Effects of variation and correlation of boundary layer thickness[J]. Desalination, 2011, 274: 54–63. DOI: 10.1016/j.desal.2011.01.076 |

| [3] | Mehanna M, Saito T, Yan J, et al. Using microbial desalination cells to reduce water salinity prior to reverse osmosis[J]. Energy Environ Sci, 2010, 3: 1114–1120. DOI: 10.1039/c002307h |

| [4] |

满曰南, 王晓娟, 王银涛, 等. 海水淡化技术研究新进展和发展趋势[J].

工业水处理, 2014, 34(11): 8–12.

Man Yuenan, Wang Xiaojuan, Wang Yintao, et al. New search progress and development trend of seawater desalinization technology[J]. Industrial Water Treatment, 2014, 34(11): 8–12. DOI: 10.11894/1005-829x.2014.34(11).008 |

| [5] | Chen X, Xia X, Liang P., et al. Stacked microbial desalination cells to enhance water desalination efficiency[J]. Environ Sci Technol, 2011, 45(6): 2465–2470. DOI: 10.1021/es103406m |

| [6] | Karel G, Ana S, Bart V B. Desalination feasibility study of an industrial NaCl stream by bipolar embrane electrodialysis[J]. Journal of Environmental Management, 2014, 140: 69–75. |

| [7] |

张国梁. 煤化工高盐水处理技术概述与问题探讨[J].

科技创新与应用, 2012, 12(33): 106–107.

Zhang Guoliang. Technology overview and issues discuss of high salt water processing in coal chemical industry[J]. Science and Technology Innovation and Application, 2012, 12(33): 106–107. |

| [8] |

李长海, 党小建, 张雅潇. 电渗析技术及其应用[J].

电力科技与环保, 2012, 28(4): 27–30.

Li Changhai, Dang Xiaojian, Zhang Yaxiao. Discussion on electrodialysis technologies and its application[J]. Electric Power Technology and Environmental Protection, 2012, 28(4): 27–30. |

| [9] | Luo H, Jenkins P E, Ren Z. Concurrent desalination and hydrogen generation using microbial electrolysis and desalination cells[J]. Environ Sci Technol, 2011, 45(1): 340–344. DOI: 10.1021/es1022202 |

| [10] | Oane G, Michel S, Harry B, et al. Seawater predesalination with electrodialysis[J]. Desalination, 2014(342): 61–69. |

| [11] | Mònica R, Sandra C, Carlos A, et al. Concentration of NaCl from seawater reverse osmosis brines for the hlor-alkali industry by electrodialysis[J]. Desalination, 2014(342): 107–117. |

| [12] |

张怀智, 谢俊磊, 曹宏安, 等. 弹药化验废液电渗析脱盐研究[J].

表面技术, 2012, 41(4): 84–86.

Zhang Huaizhi, Xie Junlei, Cao Hongan, et al. The research on desalination of waste liquid of ammunition chemical examination by electrodialysis[J]. Surface Technology, 2012, 41(4): 84–86. |

| [13] |

胡凯光, 史文革, 胡鄂明, 等. 电渗析处理铀矿冶尾矿水[J].

有色金属, 2011, 63(2): 280–282.

Hu Kaiguang, Shi Wenge, Hu Eming, et al. Uranium metallurgy tailing water treatment by electrodialysis[J]. Non-ferrous Metal, 2011, 63(2): 280–282. |

| [14] | Wang M, Wang K, Jia Y. The reclamation of brine generated from desalination process by bipolar membrane electrodialysis[J]. Journal of Membrane Science, 2014(452): 54–61. |

| [15] | Luo J. Concentrated saline processing in zero-emission of iron and steel industry wastewater[J]. Metallurgical Power, 2011, 144(2): 57–59. |

| [16] | Sandra C, Carlos A, Enric L. Valorisation of Ca and Mg by-products from mining and seawater desalination brines for water treatment applications[J]. Society of Chemical Industry, 2014(89): 872–883. |

| [17] |

张国亮, 孟琴, 汤晓, 等. 利用油田废水电渗析脱盐液发酵制备鼠李糖脂的研究[J].

高校化学工程学报, 2005, 19(5): 664–669.

Zhang Guoliang, Meng Qin, Tang Xiao, et al. Oily wastewater desalted by electrodialysis for rhamnolipids production with pseudomonas aeruginosa[J]. Journal of Chemical Engineering of Chinese Universities, 2005, 19(5): 664–669. |

| [18] |

包申旭, 张一敏, 刘涛, 等. 电渗析处理石煤提钒废水[J].

中国有色金属学报, 2010, 7(20): 1440–1445.

Bao Shenxu, Zhang Yimin, Liu Tao, et al. Electrodialytic treatment of wastewater produced in vanadium extraction from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2010, 7(20): 1440–1445. |

| [19] | Elazhar F, Elazhar M, Hafsi M, et al. Performances of electrodialysis process in desalination of brackish waters at various salinities and voltage[J]. International Journal of Advanced Chemistry, 2014, 2(2): 49–52. |

| [20] | Sylwin P, Philippe S, João G C. Mass transfer in reverse electrodialysis:Flow entrance effects and diffusion boundary layer thickness[J]. Journal of Membrane Science, 2014(471): 72–83. |

| [21] |

张影, 马学虎, 兰忠, 等. 电渗析浓缩模拟浓盐水工艺的实验研究[J].

高校化学工程学报, 2014, 28(5): 951–956.

Zhang Ying, Ma Xuehu, Lan Zhong, et al. Experimental study on concentrating the simulated salt water with electrodialysis[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(5): 951–956. |

2017, Vol. 34

2017, Vol. 34