2. 天津君歌分子蒸馏设备有限公司, 天津 301700

2. Tianjin JunGe Molecular Distillation Equipment Co. Ltd, Tianjin 301700, China

含油废水是一种对土壤生态平衡、大气环境、水资源、水生物和人类生命健康危害非常大的污染源[1]。重力式油水分离器以其结构简单、操作简易、稳定可靠、成本低等特点,在原油生产、化工、医药、食品等多领域应用较为普遍[2-4]。面对如此来源广泛的含油废水,仅仅依靠简单的重力作用对油水进行分离处理已经无法满足现代化生产的需求,开发一种脱油效率高、费用低、处理量大的油水分离器就变得非常迫切。长久以来,研究人员为了提高重力式油水分离设备的分离性能,进行了大量的研究试验,在其内部开发出了多种型式的功能构件[5-8]。

CFD多相流三维数值模拟技术对分离器的开发提供了有利条件[9-12]。Wilkinson通过数值模拟不同开孔率的孔板式整流构件的流场紊乱程度,发现孔板的孔隙率存在最适宜值[8]。程华农采用多相流混合模型对聚结板分离器进行了模拟和分析,得出了聚结板长、聚结板间距、倾斜角度、入口流量的最优值[9]。陆耀军等对流体通过几种聚结板组的流动性能进行了数值模拟,分析比较了各自存在的优缺点[12]。

聚结构件是聚结分离器的核心构件,本研究提出的双维弦波聚结板在相互垂直的2个维度上都采用周期性弦波结构,不同于以往任何一种工程常用的波纹板,本研究对该聚结构件及其他不同构件组合的分离器进行模拟,探究其流场特性和分离效率。

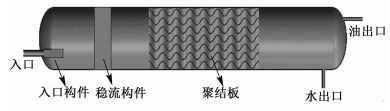

1 模型和边界条件 1.1 物理模型本研究所模拟的卧式油水分离设备分离器主要由筒体、入口构件、稳流构件及聚结板组成。简化后的模型如图 1所示,筒体直径500 mm,总长度2 500 mm(不包括封头部分),两端均为标准椭圆封头,油水混合物的入口直径40 mm,容器右下方的水出口直径27 mm,最右端的出油口直径21 mm。

|

| 图 1 油水分离计算模型的具体结构 Figure 1 Detailed structure for model of oil-water separator |

| |

油水分离器在模拟时边界条件的设定如下:湍流计算采用混合模型和标准k-ε模型,入口速度为0.221 m/s,入口含油量为20%。油出口和水出口设置为outflow出口边界,出油口的Flow Rate Weighting设置为0.2,出水口的Flow Rate Weighting设置为0.8。

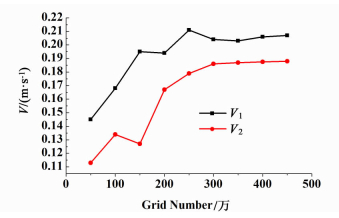

1.2 网格独立性验证网格划分用Anasys14.0自带的mesh工具完成,采用非结构网格,对壁面处的网格用inflation加密。为验证模拟结果与网格数量的独立性,以开孔率20%入口为例,考察了构件左右2个开孔的平均速度V1和V2随网格数量的变化情况,如图 2所示。

|

| 图 2 网格独立性验证结果 Figure 2 Result of grid independence |

| |

由图 2可知,当网格数量达到300万以上,V1和V2的变化趋于平缓,因此综合考虑计算的精度及耗时,本研究模拟中网格采用350万左右。

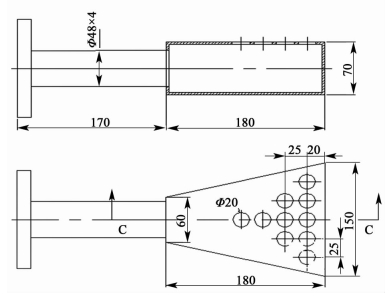

1.3 分离器新型功能构件图 3是在下孔箱式的基础上开发出的液盒式的入口构件,液盒前端尺寸较小,之后逐渐变大呈渐扩形,液盒上部开有许多小孔,使两相液体能够垂直向上喷出。

|

| 图 3 液盒式入口构件具体结构 Figure 3 Detailed structure of inlet component with liquid box |

| |

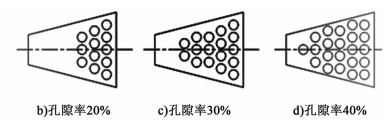

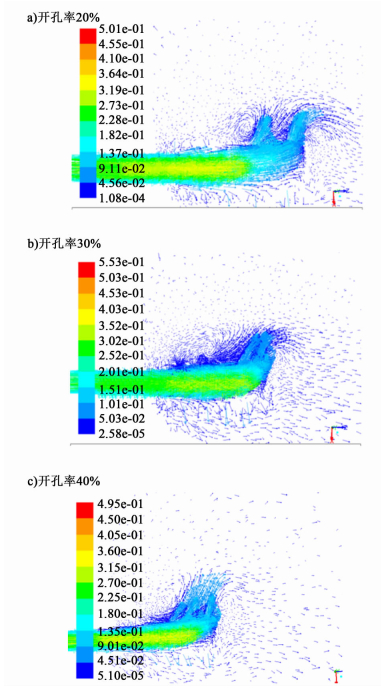

图 4为孔隙率分别为20%、30%和40%的液盒式入口构件的开孔位置示意图。

|

| 图 4 不同开孔率的孔板开孔布置图 Figure 4 The arrangement of holes on the inlet components with different fractional hole area |

| |

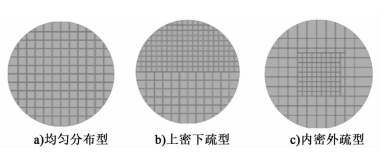

图 5所示为3种形式的栅格式稳流构件,其中图 5a)均匀分布型是最常见的一种栅格结构。

|

| 图 5 3种稳流构件 Figure 5 Three flow regulating internals |

| |

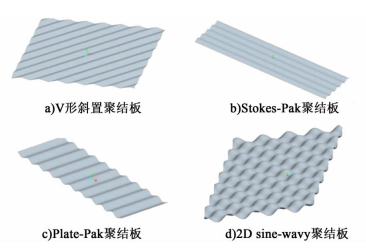

图 6所示工程上常用的波纹板隔油池(CPI)中的Stokes-Pak(横向波纹)聚结板、Plate-Pak(纵向波纹)聚结板、V形斜置聚结板以及首次用在油水分离领域的双维弦波聚结板。

|

| 图 6 4种聚结板分离器模型 Figure 6 Four kinds of coalescence separator model |

| |

模拟采用均匀型栅格和工程上应用广泛的Stokes-Pak聚结板。图 7是不同开孔率下入口部分竖直界面的速度矢量图。

|

| 图 7 入口构件不同开孔率下的速度矢量图 Figure 7 Velocity vector distribution of the inlet component with different fractional hole area |

| |

由图 7可以看出,开孔率为30%的入口构件,有高的喷射高度,能充分利用重力消能和水洗作用,而且整个流场速度比较均匀,能起到一定的预分离效果。对于开孔率为20%的液盒,在开孔上方会形成2个旋转方向相反的涡流,部分油相在经过孔口之后又向下和水相混在一起,造成一定的返混;对于开孔率为40%的液盒,大部分液体是从比较靠后的位置流出,由于左边出水孔对流场的冲击,左边的漩涡不再明显,右边的漩涡也有所减少。但是开孔前后有很大的速度梯度,不利于两相的分离。

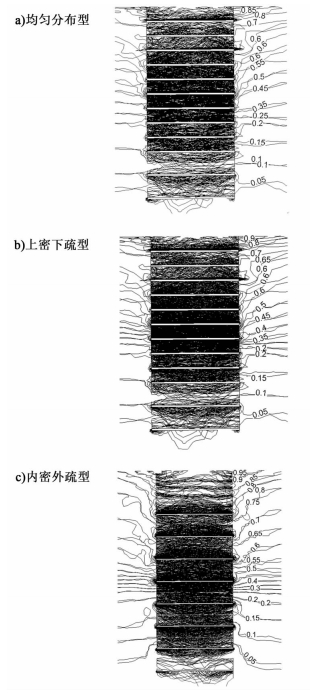

2.2 稳流构件对分离器内部流场的影响模拟采用前文的开孔率为30%的入口构件和Stokes-Pak聚结板。图 8是不同形式的稳流构件的油相体积分数等值线图。油相体积分数等值线图表示了经过稳流构件之后的油相的浓度分布,而且在一定程度上反映出其流场的稳定与否,等值线越是均匀平缓,油水分层效果越好。可以看出内密外疏型栅格式稳流构件的整流效果和分离效果要好于均匀分布型和上密下疏型栅格式稳流构件。内密外疏型栅格式稳流构件的油相的浓度最高能达到0.95,在较大的空间范围内都有较大的浓度值;而且其等值线大多很平缓,间距很均匀。

|

| 图 8 不同形式的稳流构件油相体积分数等值线图 Figure 8 Oil volume fraction contour map of different type of commutate internals |

| |

为了能够更加清楚地看出稳流构件对油水分离设备流场流动特性的影响,引入不均匀度参数,从而对稳流构件的整流效果进行量化,更直观的看出不同结构的稳流构件的性能优劣。流体在截面上速度分布不均匀度的大小表示该截面处流体的返混程度,不均匀度越小,流体在该截面处的返混程度越小,流场越稳定。流体截面速度分布的不均匀度的按式(1) 计算[13]:

| $ {M_{\rm{f}}}{\rm{ = }}\sqrt {\frac{1}{n}\sum\limits_{i = 1}^n {\left( {\frac{{{u_i} - \bar u}}{{\bar u}}} \right)} } $ | (1) |

式(1) 中,不均匀度Mf表示截面上流体在某一方向的速度与平均速度的相对偏差;ui表示截面上所取各点在某一方向的速度,在这里中是指各点在轴向的速度,即uz;u表示截面上流体的平均速度,即u=Q/A(Q表示流体流量,A表示截面面积);n表示所取速度点总数。

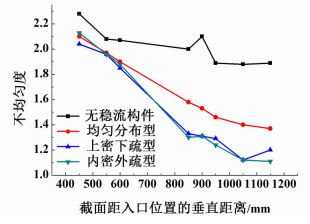

图 9描述了无稳流构件以及不同稳流构件的情况下,轴向不同位置的横截面上速度uz分布的不均匀度Mf。

|

| 图 9 不同位置处的轴向速度分布不均匀度 Figure 9 Mf of axial velocity distribution |

| |

由图 9可以看出,在油水分离器中使用稳流构件和不使用稳流构件的流场差异很大,稳流构件的引入能够有效减少两相流体的轴向速度分布不均匀度,创造出有益于两相分离的流场环境。此外,上密下疏型和内密外疏型稳流构件的整流效果要好于均匀分布型,而内密外疏型则要稍微好于上密下疏型,相差基本不大。另外从图 9中还可以看出流场的混乱程度与截面距入口的远近相关联,距入口越近,流场越紊乱,距入口越远,流场分布越均匀,流动越稳定。

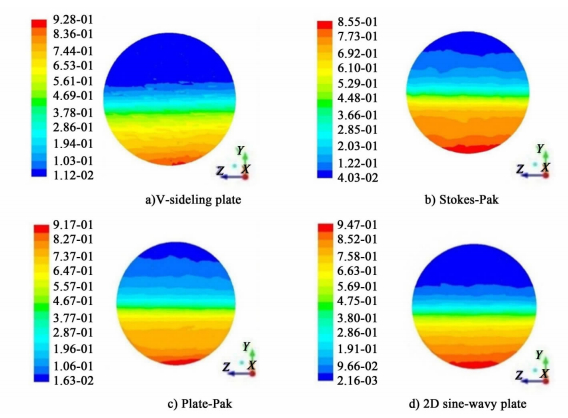

2.4 聚结构件对分离器内部流场的影响模拟采用前文的开孔率为30%的入口构件和内密外疏型栅格式稳流构件。图 10分别为4种聚结板分离器聚结区后(X=1200 mm)处油相体积分数分布云图,X为水平坐标,向右为正,以稳流出口为坐标零点。从图 10a)、图 10b)、图 10c)和图 10d)可以直观的看出双维弦波聚结板的油水分离效果最好,Stokes-Pak聚结板分离器的油水分离效果最差,底部油相最高浓度明显低于其他3种。而且,Stokes-Pak聚结板分离器、Plate-Pak聚结板分离器中间的油水分层过渡区域范围明显更广。

|

| 图 10 纵截面(X=1200) 含油体积分数云图 Figure 10 Oil volume fraction distribution of coalescence plates' section X=1200 |

| |

结合结果分析可知,横向波纹由于流道沿流动方向并不改变,壁面附近易形成稳定的边界层,并不利于油滴之间的碰撞聚并,横向波纹的主要作用是为粘附聚结提供更大的有效面积。Plate-Pak聚结板分离器的油相最高浓度略低于其他2种,说明聚结板的并聚作用还是以轴向波纹对流体的诱导波动为主。由此得到结论,若以诱导碰撞聚结的轴向波纹的基础上,结合能够提供更大有效面积的横向波纹,聚结效果相比单向波纹会明显改善,双维弦波波纹板就是基于这点开发出来的。

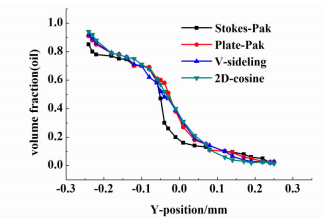

为了更加精确的比较4种聚结波纹板的分离效果,本研究分别导出了图 11中4种不同聚结波纹板在轴横截面对称轴Y上的油相体积分数浓度,并将结果绘制成油相体积分数与截面上Y轴不同位置的曲线,如图 11所示,其中横轴表示截面(X=1200) 对称轴上的Y轴坐标,纵轴表示油相体积分数浓度。

|

| 图 11 不同聚结板分离器的油相浓度分布 Figure 11 Oil concentration profile with different coalescence boards |

| |

通过图 11可知,经过4种聚结波纹板高效分离后,靠近筒壁上端处(Y=250) 以及靠近下端(Y=-250处)附近油相浓度变化小,中间过渡区域油相浓度变化较大,呈现大致“S”形分布。由图 10a)与图 10b)或图 10c)与图 10d)对比可知,两端浓度相差越大并且中间过渡层越薄,证明分离效果越好。因此,V形斜置聚结板分离器与双维弦波聚结板分离器这2种具有双维波纹结构的分离效果明显好于只有单向波纹结构的Stokes-Pak聚结板分离器、Plate-Pak聚结板分离器。双维弦波聚结板分离器在底端油相浓度分布稍稍高于V形斜置聚结板分离器,而且在顶端水相含油浓度略低于V形斜置聚结板分离器,证明其分离效果稍稍好于V形斜置聚结板分离器。

3 结论通过Fluent软件模拟了在特定入口流速的条件下,3种不同开孔率的入口构件、3种不同结构形式的栅格式稳流构件以及4种聚结构件对分离器三维模型中流场的各种参数的分布情况以及油水的分离效率的影响,对比分析流线、速度矢量场等参数。

1) 通过对3种不同开孔率的液盒式入口构件的模拟研究可以得出:开孔率为20%和40%的液盒式入口构件,不能充分利用重力消能和水洗作用,分离效果不佳;开孔率为30%的液盒式入口构件,既有较强的涡流产生,也有高的喷射高度,能充分利用重力消能和水洗作用,能够达到一定的预分离效果;故推荐使用开孔率在30%左右的液盒式入口构件。

2) 从整流效果和分离效果来看上密下疏型和内密外疏型栅格式稳流构件都好于均匀分布型栅格式稳流构件。

3) 稳流构件的引入能够有效减少两相流体的轴向速度分布不均匀度,创造出有益于两相分离的流场环境。流场的混乱程度与截面距入口的远近相关联,距入口越近,流场越紊乱,距入口越远,流场分布越均匀,流动越稳定。

4) 双维波形式的聚结板聚结效果明显好于单向波形式的聚结板,并且双维弦波聚结板分离器的分离效果稍好于V形斜置聚结板分离器。

| [1] |

孙莉英, 杨昌柱. 含油废水处理技术进展[J].

华中科技大学学报:城市科学版, 2002, 3(3): 87–91.

Sun Liying, Yang Changzhu. Development of the oily wastewater treatment technology[J]. J of Huazhong Univ of Sci & Tech: Urban Science Edition, 2002, 3(3): 87–91. |

| [2] |

陈文征, 张贵才, 尹海峰. 波纹板聚结油水分离技术研究进展[J].

石油矿场机械, 2007, 5: 27–29, 33.

Chen Wenzheng, Zhang Guicai, Yin Haifeng. The development of the corrugated plates coalescing oil-water separation technology[J]. Oil Field Equipment, 2007, 5: 27–29, 33. DOI: 10.3969/j.issn.1001-3482.2007.05.007 |

| [3] | 张李. 重力式油水分离器中的流体力学研究[D]. 天津: 天津大学, 2005 Zhang Li. Research on the hydrodynamics of a primary oil/water separator[D]. Tianjin: Tianjin University, 2005(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10056-2006051457.htm |

| [4] | Frising T, Noik C, Dalmazzone C. The liquid/liquid sedimentation process: From droplet coalescence to technologically enhanced water/oil emulsion gravity separators: A review[J]. J Disper Sci Technol, 2006, 27(7): 1 035–1 057. DOI: 10.1080/01932690600767098 |

| [5] | Speth H, Pfennig A, Chatterjee M, et al. Coalescence of secondary dispersions in fiber beds[J]. Separation & Purification Technology, 2002, 29(2): 113–119. |

| [6] |

陈雷, 祁佩时, 王鹤立. 聚结除油性能及机理的探讨[J].

中国环境科学, 2002, 22(1): 17–20.

Chen Lei, Qi Peishi, Wang Heli. Research on oil removal performance and mechanism of coalescence[J]. China Environmental Science, 2002, 22(1): 17–20. |

| [7] |

张鹏飞, 汪九山, 朱慧铭, 等. 高效复合聚结板式油水分离器的开发[J].

化学工程, 2004, 2: 47–51.

Zhang Pengfei, Wang Jiushan, Zhu Huiming, et al. Development of a high efficiency composite coalescence-plate separator[J]. Chemical Engineering (China), 2004, 2: 47–51. DOI: 10.3969/j.issn.1005-9954.2004.01.011 |

| [8] | Wilkinson D, Waldie B, Nor M I M, et al. Baffle plate configuration to enhance separation in horizontal primary separators[J]. Chemical Engineering Journal, 2000, 77(3): 221–226. DOI: 10.1016/S1385-8947(99)00170-9 |

| [9] |

程华农, 刘群山, 王炳强, 等. 聚碳酸酯液液分离器的流体力学模拟和中试试验[J].

化工学报, 2013, 64(6): 2 109–2 116.

Cheng Huanong, Liu Qunshan, Wang Bingqiang, et al. Fluid dynamics simulation and pilot test for polycarbonate liquid-liquid separator[J]. Journal of Chemical Industry and Engineering(China), 2013, 64(6): 2 109–2 116. |

| [10] |

王力群, 倪玲英, 郑亚文, 等. 波纹板内流场模拟计算分析[J].

化工机械, 2013, 2: 203–205, 269.

Wang Liqun, Ni Lingying, Zheng Yawen, et al. Numerical study on flow field with corrugated plates[J]. Chemical Engineering & Machinery, 2013, 2: 203–205, 269. DOI: 10.3969/j.issn.0254-6094.2013.02.016 |

| [11] | Wilkinson D, Waldie B, Nor M I M, et al. Baffle plate configurations to enhance separation in horizontal primary separators[J]. Chemical Engineering Journal, 2000, 77(3): 221–226. DOI: 10.1016/S1385-8947(99)00170-9 |

| [12] |

陆耀军, 潘玉琦, 薛敦松. 重力式油水分离设备整流构件的模拟实验优选研究[J].

石油学报:石油加工, 1996, 4: 97–102.

Lu Yaojun, Pan Yuqi, Xue Dunsong. Simulation study of flow regulating components for gravitational oil-water separators[J]. Acta Petrolei Sinica: Petroleum Processing Section, 1996, 4: 97–102. |

| [13] | 侯先瑞. 重力式油水分离器性能的数值模拟[D]. 辽宁大连: 大连海事大学, 2011 Hou Xianrui. The numerical simulation on properties of gravity-type oil-water separator[D]. Liaoning Dalian: Dalian Maritime University, 2011(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10151-1011119008.htm |

2017, Vol. 34

2017, Vol. 34