甲醛是一种生产工艺简单、原料供应充足的大众化工产品,同时是甲醇下游产品树中的主干,并且化学性质活泼,可以与乙酸丙酸等反应生成丙烯酸、甲基丙烯酸等重要的化工中间体,用途非常广泛[1-3]。但一般的甲醛都是水溶液,从经济角度上考虑不便于长距离运输和保存。多聚甲醛[HO(CH2O)nH]是甲醛的水溶液经过脱水缩聚所形成的产物,并且多聚甲醛为固体粉末状,便于存贮以及运输,但多聚甲醛本身并没有化学活性,所以只有把多聚甲醛解聚成单体状态的甲醛才能用于反应[4]。同时在存放的过程中,气态甲醛在溶液中容易聚合,考虑到所用甲醛的环境不一样,对多聚甲醛解聚的环境就不一样,因此研究不同条件下多聚甲醛的解聚更有实际意义。

郭明一等[5]主要研究了储存甲醛溶液的储罐里的废多聚甲醛的回收利用。通过直接向废多聚甲醛中加入浓硫酸,然后加热可以达到将多聚甲醛解聚的效果,其中当加入浓硫酸的量为0.5%(质量),加热温度为100 ℃的时候,回收率可达到91%。刘长春等[6]主要研究了在碱催化的作用下多聚甲醛的解聚效果。分别研究了氢氧化铜、氢氧化钡、氢氧化钠3种碱的催化效果,其中氢氧化钠效果最好,同时为了防止甲醛的歧化反应,氢氧化钠的pH值控制在13以下。伍艳辉等[7]比较了热解聚以及碱催化解聚2种方法的解聚效果,其中在异丙醇溶剂中,加热温度为80 ℃,溶剂的pH值控制在9~11的时候,多聚甲醛解聚效果比较好,同时还提出了溶剂与多聚甲醛的物质的量之比对解聚效果也有影响。武晓琼等[8]主要通过正交实验研究了温度、加热时间、震摇的时间对多聚甲醛的影响,以甲醛溶液的性状变化作为指标进行评价。研究指出加热到95 ℃左右,120 min时多聚甲醛解聚效果较好。

响应面分析法[9-13](response surface methodology,RSM)是一种优化工艺条件的有效方法,与正交试验相比,可以更直观地观察不同因素的影响效果以及选择实验设计中的最适宜条件。

在研究甲基吡喃合成过程中,作者发现多聚甲醛解聚效果直接影响到产物的收率,因此本研究主要考察的是在酸催化的环境下,多聚甲醛在不同溶剂里的解聚效果,并通过响应面法对多聚甲醛的解聚工艺进行了优化。

1 实验 1.1 主要试剂及仪器设备主要试剂:多聚甲醛(分析纯,上海晶纯生化科技股份有限公司);乙酸乙酯(分析纯,上海晶纯生化科技股份有限公司);浓硫酸(质量分数为98%,天津江天化工技术有限公司);四氢呋喃(分析纯,上海晶纯生化科技股份有限公司);异丙醇(分析纯,天津江天化工技术有限公司);环己烷(分析纯,天津市光复精细研究所)。

主要设备:恒温加热磁力搅拌器(DF-101S型,巩义市予华仪器有限责任公司);高速离心机(TG-16-WS型,湖南湘仪离心机仪器有限公司);气相色谱仪(7890B型,美国安捷伦科技有限公司)。

1.2 实验方法在带有冷凝管和搅拌器的250 mL三口烧瓶中依次加入35 mL的溶剂以及8 g多聚甲醛,然后加入一定量的浓硫酸,用恒温油浴加热到所需的解聚温度。解聚一定时间后,取出解聚后的液体,然后以1 000 r·min-1的转速离心5 min,然后取上层清液做气相色谱检测。

由于影响多聚甲醛解聚因素很多,所以首先对诸多因素进行单因素实验,确定出影响因素中的主要因素以及次要因素,然后在此的基础上进行响应面分析。

2 结果与讨论 2.1 多聚甲醛解聚的单因素实验 2.1.1 溶剂对多聚甲醛解聚的影响研究了反应温度为90 ℃,加热时间为4 h,w(浓硫酸)为0.5%时,多聚甲醛在不同溶剂里的解聚效果,结果列于表 1。

| 溶剂 | w(甲醛)/% |

| 环己烷 | 12.4 |

| 四氢呋喃 | 14.5 |

| 异丙醇 | 16.3 |

| 乙酸乙酯 | 19.2 |

由表 1可以看出,在所选的溶剂中,多聚甲醛在乙酸乙酯的解聚效果最好,达到19.2%。

2.1.2 反应温度对多聚甲醛解聚的影响研究了在乙酸乙酯中,w(浓硫酸)为0.5%,加热时间为4 h时,在不同温度下多聚甲醛的解聚效果。结果列于表 2

| 反应温度/℃ | w(甲醛)/% |

| 70 | 10.2 |

| 80 | 13.2 |

| 90 | 18.9 |

| 100 | 16.3 |

由表 2可知,随着温度的升高,甲醛的解聚含量先上升后下降。开始随着温度的升高,甲醛的解聚速度越来越快。但是随着温度的升高,在浓硫酸的催化下,刚解聚的甲醛之间发生新的副反应,同时温度过高速度过快,甲醛解聚速度过快,不能有效地溶解在溶剂中,而是凝结在器壁上,因此适宜的温度在90 ℃左右。

2.1.3 w(浓硫酸)对多聚甲醛解聚的影响研究了反应温度为90 ℃,在乙酸乙酯中,反应时间为4 h时,不同w(浓硫酸)对多聚甲醛解聚效果的影响。结果列于表 3。

| 硫酸加入量/% | w(甲醛)/% |

| 0.25 | 13.3 |

| 0.50 | 19.1 |

| 0.75 | 16.5 |

| 1.00 | 12.5 |

由表 3可知,随着浓硫酸的加入,溶剂中w(甲醛)先增加后减少。当浓硫酸的加入量慢慢增加的时候,可以起到很好地解聚作用;当加入量超过一定范围后,虽然可以加快解聚效果,但是浓硫酸过多时,酸值过高,本身与多聚甲醛发生了一部分副反应,从而影响多聚甲醛的解聚效果。因此适宜的加入量在0.50%左右。

2.1.4 加热时间对多聚甲醛解聚的影响研究了反应温度为90 ℃,在乙酸乙酯中,w(浓硫酸)为0.50%时,不同的加热时间对多聚甲醛的解聚效果。结果列于表 4。

| 加热时间/h | w(甲醛)/% |

| 2 | 13.1 |

| 3 | 15.1 |

| 4 | 19.2 |

| 5 | 19.0 |

由表 4可知,随着加热时间的增长,溶剂中甲醛含量慢慢增加。但是增加到一定程度后,甲醛的含量变化不大。这是由于在一定温度,一定体积下的溶剂所能溶解的甲醛的量是固定的,从经济节能角度考虑,适宜的加热时间在4 h左右。

2.2 利用响应面分析法确定最适宜工艺条件 2.2.1 中心组合实验设计根据单因素实验结果,我们选择了乙酸乙酯为溶剂,反应温度X1、浓硫酸的加入量X2和加热时间X3 3个因素为变量,根据Box-Benhnken实验设计原理,进行响应面实验设计。其中设计时,每个因素都根据单因素实验结果平均分布的3个水平(-1,0,1)。响应面实验设计如表 5所示,其中一共有15组实验,实验序号1~12为析因实验,13~15为中心实验,15个实验点分别为析因点和零点,其中析因点为自变量取值在X1、X2、X3所构成的三维顶点,零点为区域的中心点,同时零点实验重复3次用以估计实验误差。

| 序号 | 反应温度/℃ | 加热时间/h | w(浓硫酸)/% | w(甲醛)/% |

| 1 | 90 | 3 | 0.25 | 18.01 |

| 2 | 90 | 5 | 0.25 | 17.45 |

| 3 | 90 | 3 | 0.75 | 15.68 |

| 4 | 90 | 5 | 0.75 | 15.75 |

| 5 | 80 | 3 | 0.50 | 18.11 |

| 6 | 80 | 5 | 0.50 | 18.20 |

| 7 | 100 | 3 | 0.50 | 18.46 |

| 8 | 100 | 5 | 0.50 | 18.55 |

| 9 | 80 | 4 | 0.25 | 17.21 |

| 10 | 80 | 4 | 0.75 | 15.50 |

| 11 | 100 | 4 | 0.25 | 17.30 |

| 12 | 100 | 4 | 0.75 | 16.10 |

| 13 | 90 | 4 | 0.50 | 19.38 |

| 14 | 90 | 4 | 0.50 | 19.35 |

| 15 | 90 | 4 | 0.50 | 19.36 |

对表 5中多聚甲醛解聚后的含量Y及3个因素X1、X2、X3的数值利用Design Expert 7.0软件进行回归分析,得到回归方程式(1) 及方差分析表表 6。

| $ \begin{gathered} Y = 19.363 - 0.039026{X_1} - 0.87321{X_2} + \hfill \\ 0.17152{X_3} + 0.15923{X_1}{X_2} + 0.21523{X_1}{X_3} + \hfill \\ 0.13213{X_2}{X_3} - 0.41525{X_1}^2 - 2.2213{X_2}^2 - \hfill \\ 0.60935{X_3}^2 \hfill \\ \end{gathered} $ | (1) |

| 方差来源 | 平方和 | 自由度 | 均方差 | F | P > F |

| 模型 | 25.57 | 9 | 2.84 | 66.56 | 0.0001 |

| X1 | 0.012 | 1 | 0.012 | 0.28 | 0.6185 |

| X2 | 6.02 | 1 | 6.02 | 141.07 | < 0.0001 |

| X3 | 0.24 | 1 | 0.24 | 5.66 | 0.0633 |

| X1X2 | 15.23 | 1 | 0.099 | 2.32 | 0.1375 |

| X1X3 | 0.82 | 1 | 0.82 | 0.39 | 0.5233 |

| X2X3 | 0.065 | 1 | 0.065 | 1.52 | 0.2719 |

| X12 | 0.85 | 1 | 0.65 | 15.20 | 0.0114 |

| X22 | 18.22 | 1 | 18.22 | 427.02 | < 0.0001 |

| X32 | 1.39 | 1 | 1.39 | 32.63 | 0.0023 |

| 残差 | 0.21 | 5 | 0.043 | ||

| 失拟项 | 0.21 | 3 | 0.071 | 30.18 | 0.033 |

| 绝对误差 | 0.59 | 2 | 0.30 | ||

| 总离差 | 40.88 | 14 | |||

| 注:R2=0.9817,Adj R2=0.9768。 | |||||

回归方程的显著性可以通过F检验,当P > F值小于0.05即可认为该指标显著,小于0.01时即为高度显著[12]。由表 6可以看出,回归方程的显著性相当明显,X2、X22、X32极显著,X12显著,X1、X3、X1X2、X1X3、X2X3不显著,这说明各影响因素对多聚甲醛分解的影响不是简单地线性关系,而是一种非线性关系。回归方程的R2=0.9817,说明此模型与实验拟合较好,实验失拟项小,因此可以用该回归方程代替实验真实点对实验结果进行分析。

为了更直观的反映各因素间的相互作用对收率的影响,分别将反应温度、加热时间和浓硫酸的加入量以两两为自变量做出了响应面图以及等高线图。

图 1是加热时间与浓硫酸加入量对甲醛含量影响的响应面和等高线图。

|

| 图 1 加热时间和浓硫酸加入量对甲醛含量影响的响应面和等高线图 Figure 1 Response surface plot and contour plot of heating time and sulfuric acid addition on formaldehyde conten |

| |

由图 1可以看出,当加热时间不变的时候,随着浓硫酸加入量的不断增加,甲醛的含量先升高后下降,在0.4%~0.5%时甲醛含量最高。因此当加热时间不变时,适当的增加浓硫酸的含量可以提高甲醛的含量。

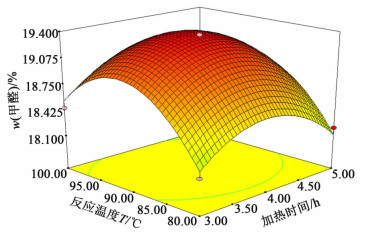

图 2是反应温度和加热时间对甲醛含量影响的响应面和等高线图。

|

| 图 2 反应温度和加热时间对甲醛含量影响的响应面和等高线图 Figure 2 Response surface plot and contour plot of heating time and reaction temperature on formaldehyde content |

| |

由图 2可以看出,当反应温度不变的时候,随着加热时间的不断提高,甲醛的含量是先升高后下降,在加热时间为3.7~4.2 h时甲醛含量最高。因此当反应温度不变时,适当的增大加热时间可以提高甲醛的含量。

图 3是反应温度和浓硫酸加入量对甲醛含量影响的响应面和等高线图。

|

| 图 3 反应温度和浓硫酸加入量对甲醛含量影响的响应面和等高线图 Figure 3 Response surface plot and contour plot of reaction temperature and sulfuric acid addition on formaldehyde content |

| |

由图 3看出,当w(浓硫酸)不变的时候,增大反应温度,w(甲醛)逐渐升高,进一步增加的时候,含量明显下降,在反应温度为90~93 ℃时收率最大。

为得到多聚甲醛解聚最优工艺条件,对方程(1) 取一阶偏导为0求解得到最适宜工艺条件为:反应温度为92.6 ℃、w(浓硫酸)为0.46%和加热时间为3.9 h。在此条件下,经过回归方程计算得到的w(甲醛)为21.3%。采用最适宜条件重复3次解聚实验,得到的平均收率为21.1%,实验值与模型预测值比较接近,相对误差只有0.94%,说明基于响应面法优化所得到的工艺参数是准确可靠的,模型具有实际应用价值。

3 结论通过单因素实验与响应面分析相结合的实验方法,讨论了反应温度、加热时间以及浓硫酸的加入量等关键因素对多聚甲醛解聚的影响。其中反应温度和浓硫酸加入量较为显著,并且得到多聚甲醛在酸性条件下解聚的最适宜工艺条件:反应温度为92.6 ℃、浓硫酸加入量为0.46%和加热时间为3.9 h,多聚甲醛解聚后甲醛含量为21.1%。

| [1] |

魏文德.

有机化工原料大全[M]. 北京: 化学工业出版社, 1999 Wei Wende. Organic chemical material[M]. Beijing: Chemical Industry Press, 1999. |

| [2] | Mamoru A, Hideyuki F. Production of methacrylic acid by vapor-phase aldol condensation of propionic acid with formaldehyde over silica-supported metal phosphate catalysts[J]. Applied Catalysis A: General, 2003, 252(1): 185–191. DOI: 10.1016/S0926-860X(03)00449-6 |

| [3] |

黄湘源, 徐春秀. 催化动力学测定食品中痕量甲醛[J].

南昌大学学报, 2003, 27(1): 78–81.

Huang Xiangyuan, Xu Chunxiu. Catalytic kinetic determination of trace formaldehyde in foods[J]. Journal of Nanchang University, 2003, 27(1): 78–81. |

| [4] |

陈永杰, 赵慧. 工业多聚甲醛的聚合度测定及低聚合度多聚甲醛的制备[J].

沈阳化工学院学报, 2011, 15(2): 81–84.

Chen Yongjie, Zhao Hui. Industrial paraformaldehyde determination of degree of polymerization and the low degree of polymerization preparation of paraformaldehyde[J]. Journal of Shenyang Institute of Chemical Technology, 2011, 15(2): 81–84. |

| [5] |

郭明一, 余建中. 废多聚甲醛的回收利用[J].

石油化工环境保护, 1992(3): 51–52.

Guo Mingyi, Yu Jianzhong. The recycling of waste paraformaldehyde[J]. Petroleum Chemical Industry Environmental Protection, 1992(3): 51–52. |

| [6] |

刘长春, 云国华. 碱催化下福尔马林沉淀物解聚的研究[J].

化学世界, 1993(2): 65–66.

Liu Changchun, Yun Guohua. Research of formalin sediment depolymerization under alkali catalysis[J]. Chemical World, 1993(2): 65–66. |

| [7] |

伍艳辉, 白素松, 谭露璐, 等. 多聚甲醛的解聚实验研究[J].

实验室研究与探索, 2008, 27(6): 69–71.

Wu Yanhui, Bai Susong, Tan Lulu, et al. Experimental study on depolymerization of paraformaldehyde[J]. Research and Exploration in Laboratory, 2008, 27(6): 69–71. |

| [8] |

武晓琼, 闫荟, 杨锋, 等. 正交试验设计优选多聚甲醛的解聚方法[J].

中国药业, 2014(14): 62–64.

Wu Xiaoqiong, Yan Hui, Yang Feng, et al. Optimization of depolymerization method of paraformldehyde by orthogonal experimental design[J]. China Pharmaceuticals, 2014(14): 62–64. |

| [9] | Noordin M Y, Venkatesh V C, Sharif S. Application of response surface methodology in describing the performance of coated carbide tools when turning AISI 1045 steel[J]. Journal of Materials Processing Technology, 2004, 145(1): 46–58. DOI: 10.1016/S0924-0136(03)00861-6 |

| [10] | Gunawan E R, Basri M A, Basyaruddin A R M, et al. Study on response surface methodology (RSM) of lipase-catalyzed synthesis of palm-based wax ester[J]. Enzyme and Microbial Technology, 2005, 37(7): 739–744. DOI: 10.1016/j.enzmictec.2005.04.010 |

| [11] |

付剑峰, 武秋立. 响应面法分析Fenton氧化垃圾渗滤液的过程[J].

化工进展, 2006, 25(12): 1 493–1 503.

Fu Jianfeng, Wu Qiuli. Application of response surface methodology to treatment of landfill leachate processing using Fenton's oxidation[J]. Chemical Industry and Engineering Progress, 2006, 25(12): 1 493–1 503. |

| [12] |

张君涛, 孙超, 魏小玲, 等. 响应面法优化季戊四醇三烯丙基醚合成[J].

化学工业与工程, 2010, 27(1): 21–25.

Zhang Juntao, Sun Chao, Wei Xiaoling, et al. Optimized synthesis of allyl pentaerythritol by response surface methodology[J]. Chemical Industry and Engineering, 2010, 27(1): 21–25. |

2017, Vol. 34

2017, Vol. 34