除雾器在工业上有着广泛的应用,其性能往往是影响整个系统可靠、连续运行的关键因素[1]。除雾器种类很多,用的较多的包括折板除雾器、丝网除雾器、旋流板除雾器等。工程上对除雾器的研究主要是为了提高其性能,而评价性能的主要参数是分离效率和进出口压降[2],其中流场对两者的影响是非常明显的,所以对除雾器内部流场的研究也至关重要,同时入口处的粒径分布通常用R-R分布表示[3]。

折板除雾器内流场较为复杂,实验只能对其性能进行粗略测量,而且花费大、耗时长[4]。但是数值模拟方法却可以快速得到结果[5],进行大量的参数分析,所以近年来数值模拟研究除雾器是一个整体趋势,可以用来用来改善分离效率、降低压降。折板除雾器是依靠惯性碰撞的原理收集小液滴[6],近年来,为了提高捕集性能,常常在通道内引入辅助捕集结构[7]。

拟采用Fluent6.3对带与不带辅助捕集结构的折板除雾器内气相流场进行数值模拟。通过对比引入液滴辅助捕集结构前后流场变化、改变高度尺寸,研究流场分布规律和高速、气速对压降的影响,为除雾器的设计提供指导。

1 模拟方法本论文研究流场和压降,由之前的研究表明,引入液滴后对流场和压降的影响并不明显,工程应用上可以不计[8]。所以模拟时只考虑气相流场,采用SST k-ω模拟气相的湍流运动[7],进而获得效率和压降。

1.1 模型假设折板除雾器折板间的气液两相流动是一种非常复杂的流动,对其的模拟研究通常是建立在一些适当的假设的基础之上。由于气速较低,可将气体视为不可压缩气体;简化流场为二维流动;视气流为定常流动;不考虑传热,只考虑传质[9]。

1.2 数值模拟 1.2.1 边界条件连续相采用空气,密度1.1 kg/m3,动力黏度为1.954×10-5 Pa·s[5]。气相进口速度2~5 m/s,且在进口截面均匀分布,湍流度为0.05,取进口处水力直径为通道特征长度S。压力出口为标准大气压。壁面应用黏性流动无滑移条件、绝热,静止无变形[10]。

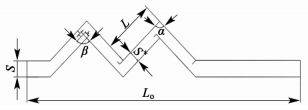

1.2.2 计算区域折板除雾器几何结构如图 1所示,水平布置。本研究只考虑单个通道情况下的流动和除雾情况,各参数值见表 1[11]。

|

| 图 1 带液滴辅助捕集结构的折板除雾器结构图 Figure 1 The structure of the wave-plate mist eliminator with auxiliary capture |

| |

| S/mm | L0/mm | l/mm | β/(°) | L/mm | S*/mm | α/(°) |

| 25 | 444 | 4.3 | 90 | 83.79 | 17.68 | 90 |

| 注:h取0.35S*、0.48S*和0.60S* mm。 | ||||||

经过多次的尝试,模拟采用结构化和非结构化结合的网格,壁面和直线通道处为四边形网格,转弯处为三角形网格;壁面和转弯处网格局部加密,每级通道的网格数目控制在3万左右。

1.2.4 模拟工况不考虑l的变化对性能的影响,只考虑h改变对性能的影响[11]。h大小分别取0.35S*、0.48S*和0.60S*,图 1除雾器的结构中的3个辅助捕集结构高度均可取3个值,所以可得到27种组合方式,本研究取其中的8组,见表 2。

| 序号 | 一级 | 二级 | 三级 |

| 1 | 0.35S* | 0.48S* | 0.48S* |

| 2 | 0.60S* | 0.48S* | 0.48S* |

| 3 | 0.48S* | 0.35S* | 0.48S* |

| 4 | 0.48S* | 0.48S* | 0.35S* |

| 5 | 0.48S* | 0.48S* | 0.48S* |

| 6 | 0.48S* | 0.48S* | 0.60S* |

| 7 | 0.48S* | 0.60S* | 0.48S* |

| 8 | 0 | 0 | 0 |

| 注:第8组不带液滴辅助捕集结构。 | |||

在模拟研究前,通常为了节约计算时间和提高网格准确性,需要进行网格独立性分析。对表 2中的第5组除雾器结构进行不同的网格划分,取网格数目分别为18万、12万和7万,进而得到粒径为4.4 μm的分离效率。如图 2所示。

|

| 图 2 网格独立性分析 Figure 2 The analysis of grid independence |

| |

由图 2可知,3者的效率差别较小,12万的网格就可以满足精度要求,而且可以减少模拟的计算量。

2.2 实验验证在2和4 m/s进口气速下,采用第14组结构尺寸,模拟结果与实验数据[4]进行比较。如图 3所示,液滴直径在5 μm以上,本论文中模拟结果与实验趋势基本吻合。图 3中,可以看出4 m/s的情况下,模拟和实验吻合的很好,证明本研究建立的模型可用于模拟折板除雾器内的流场和压降。

|

| 图 3 实验数据与模拟数据对比 Figure 3 The contrast between experimental data and simulation result |

| |

为了比较引入捕集结构对高速区和低速区的影响,按照捕集液滴能力划分,通道内气速在0~3 m/s的区域为低速区,气速大于5 m/s的区域为高速区。

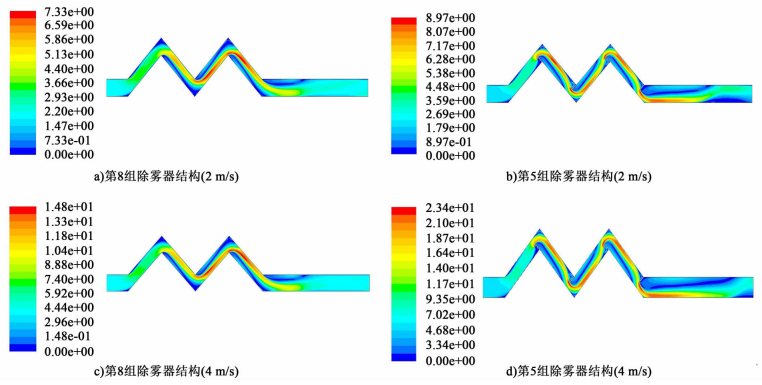

在2 m/s的进口气速下,考虑第5组和第8组的结构,不带捕集结构和带捕集结构的折板除雾器的流场如图 4a) 和图 4b) 所示。不带捕集结构的情况下,通道内所能达到的最大气速为7.32 m/s,出现在第2个和第3个转弯之后靠近对侧壁面处,同时这一侧也形成了高速区,占直通道宽度的一半。而另一侧则为低速区,壁面最大气速约为1.5 m/s左右,且转弯处的外侧气速最大0.35 m/s,这些区域的湍流都很微弱,液滴碰撞并不剧烈,所以分离效率较低。

|

| 图 4 不同气速下折板除雾器内气相流场图 Figure 4 The gas flow field in the wave-plate mist eliminator at different entrance speed |

| |

引入捕集结构后,2 m/s的流场如图 4b) 所示。最大气速出现在第2个、第3个以及第4个捕集结构之后的部位,为8.97 m/s。高速区的面积要比不带捕集结构时增大,而且湍流度明显提高。就连出口水平通道壁面附近的气速也增加了大约1倍,而且转弯处的超低速区明显减小,此区域气速增加。

在4 m/s的进口气速下,不带捕集结构和带捕集结构的折板除雾器的流场如图 4c) 和图 4d) 所示。不带辅助捕集结构的情况下,最大气速为14.8 m/s,往往出现在第2、3个转折之后的回流区内,第1转折处后的回流区的最大气速为12.58 m/s,且第3个转折之后的最大气速区要明显大于第2个,面积大约为其的2倍。在第1个直通道内的气速近似均匀分布,且数值不大,所以收集的液滴有限,在经过了随后的转折处之后流场分布变得复杂,说明更有利于液滴的碰撞。这种情况下,由模拟可知,最小气速出现在每个转折的外侧区域和最大气速下游的回流区,前者大约占了1/3的转折处的通道宽度,通常这个区域的气速要小于1 m/s,后者大约占了直通道的2/5面积,由于气速过低,说明此处的壁面基本不发生液滴碰撞而被收集,不带捕集结构的折板除雾器的有效捕集壁面只为对侧的壁面。

由图 4d) 可知,引入捕集结构之后通道内的流场变得更加不规则,最大气速出现第2个、第3个及第4个转折处的捕集结构之后,为18.57 m/s,然后距离捕集结构越远速度越小,直到碰到对侧的壁面,气速又再一次变大。由于引入了捕集结构,之前不发生捕集的壁面在转折处也产生了高速区,最大气速达到了4.64 m/s,此侧壁面附近的气速也较不带捕集结构增加了大约1倍,所以说明捕集面积变大,其面积大约占直通道一半,而且之前的小于1 m/s的超低速区面积也减小,且气速值变大。第1个捕集结构迎着气流面的气速很小,属于低速区,很少发生液滴的捕集,之后的3个捕集结构的迎风面气速明显增加,最大达到4 m/s以上,最小也有3.5 m/s,加上此处的特殊的回转结构,很有利于液滴的收集。所以引入捕集结构之后,除了原有的捕集壁面外,还有对侧的部分,特别是安装捕集结构后的转折处对侧壁面,均可以大量收集液滴。

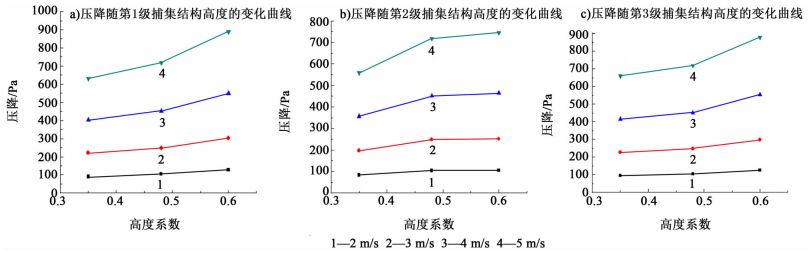

2.4 压降分析因为在模拟过程中,引入液滴相对压降的改变并不明显,所以假设气相流场中测出的压降值等于加入液滴相后的通道的压降值。接下来,为了得到压降随着各级捕集结构高度的变化规律,同时为了得到气速对压降的影响,模拟了2、3、4和5 m/s气速下不同捕集结构高度下压降的数值。结果见图 5。

|

| 图 5 不同气速下压降的变化曲线 Figure 5 The variation of the pressure drop at different entrance speed |

| |

图 5a) 表示在不同气速下,进出口总压降随着第一级捕集结构高度变化的曲线图。首先从图 5中可以看出,随着气速的增加,相同的捕集结构高度条件下,压降改变量越来越大。而且气速较低时,压降随着高度系数变化曲线的斜率很小,随着气速的增加,曲线的斜率明显增加;同时,在相同的进口气速下,液滴辅助捕集结构高度越高,曲线的斜率越大,说明压降随着液滴辅助捕集结构高度的增加而增加的趋势越明显。

图 5b) 表示在不同气速下,总压降随着第2级捕集结构的高度变化的曲线图。与图 5a) 相比较,在2和3 m/s的进口气速下,在各液滴辅助捕集结构高度下压降的值较为接近,但是随着气速增加,达到4和5 m/s时,相同的液滴辅助捕集结构高度下,第1级的压降要更大,说明压降对第1级的液滴辅助捕集结构高度改变更加敏感。随着气速的增加,压降的改变值与第1级的相近,同样随着气速的增加,同样的液滴辅助捕集结构高度下,压降改变量越来越大。但是与第1级不同的是,同一进口气速下,随着液滴辅助捕集结构高度系数的增加,进出口总压降增加越来越缓慢,图中曲线的斜率减小。

图 5c) 表示在不同气速下,压降随着第3级捕集结构的高度变化的曲线图。可以看出来,图 5c) 和图 5a) 的变化规律和压降改变量均相似,所以即使在不同气速下,第1级和第3级的捕集结构高度对压降的影响也近似。

3 结论采用计算流体力学方法模拟并分析折板除雾器内的流场和压降情况,通过对比引入液滴辅助捕集结构前后的流场和压降而得到以下初步结论。

首先,研究分析2和4 m/s进口气速下不带捕集结构、带捕集结构的除雾器的流场图,得到最大气速值,变化情况及其分布区域,还有通道内高速区和低速区面积、分布规律等。随着引入捕集结构,最大气速值及其区域变大,高速区面积变大,低速区面积减小,为进一步了解除雾器给出了直观的图形基础。

其次,研究了不同气速下总压降随着各级捕集结构高度变化的规律。分为3个小部分,代表各级高度的影响。可以得到结论:第1级、第3级捕集结构压降随高速的变化规律相似,均是曲线的斜率逐渐增加,并且同样高度下,改变气速导致的压降改变量接近,且均随着气速增加而增加。相反,压降随第二级捕集结构高度变化曲线的斜率逐渐减小;改变量的趋势相同,但是绝对值较小。

| [1] |

金定强. 脱硫除雾器设计[J].

电力环境保护, 2001, 17(4) : 16–18.

Jin Dingqiang. The design of the mist eliminators in FGD[J]. Electric Power Environmental Protection, 2001, 17(4) : 16–18. |

| [2] | Wang Y, James P W. The calculation of wave-plate demister efficiencies using numerical simulation of the flow field and droplet motion[J]. Institution of Chemical Engineers, 1998, 76 : 980–985. DOI: 10.1205/026387698525630 |

| [3] |

刘丽艳, 杨静, 孔庆森, 等. 空气雾化喷嘴的液滴雾化性能实验研究[J].

化学工业与工程, 2013, 30(3) : 60–65.

Liu Liyan, Yang Jing, Kong Qingsen, et al. The experimental study of the droplets atomization performance in the air atomizer spray nozzle[J]. Chemical Industry and Engineering, 2013, 30(3) : 60–65. |

| [4] |

刘丽燕, 孔庆森, 谭蔚. 折流板除雾器力学性能数值模拟研究[J].

高校化学工程学报, 2014, 28(3) : 477–482.

Liu Liyan, Kong Qingsen, Tan Wei. The numerical simulation of the mechanical behavior in the wave-plate mist eliminator[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(3) : 477–482. |

| [5] |

姚杰, 仲兆平, 周山明. 湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J].

中国电机工程学报, 2010, 30(14) : 61–67.

Yao Jie, Zhong Zhaoping, Zhou Shanming. The numerical simulation and structure optimization of the wave-plate mist eliminator in WFGD[J]. Proceedings of the CSEE, 2010, 30(14) : 61–67. |

| [6] | James P W, Azzopardi B J, Wang Y, et al. A model for liquid film flow and separation in a wave-plate mist eliminator[J]. Chemical Engineering Research and Design, 2005, 83 : 469–477. DOI: 10.1205/cherd.03363 |

| [7] | Chiara G, Elisabettai B, Leonardo T. A numerical model for gas flow and droplet motion in wave-plate mist eliminators with drainage channels[J]. Chemical Engineering Science, 2008, 63 : 5639–5652. DOI: 10.1016/j.ces.2008.08.013 |

| [8] | Rafee R, Rahimzadeh H, Ahmadi G. Numerical simulations of airflow and droplet transport in a wave-plate mist eliminator[J]. Chemical Engineering Research and Design, 2010, 88 : 1393–1404. DOI: 10.1016/j.cherd.2010.03.001 |

| [9] | Zamora B, Kaiser A S. Comparative efficiency evaluations of four types of cooling tower drift eliminator by numerical investigation[J]. Chemical Engineering Science, 2011, 66 : 1232–1245. DOI: 10.1016/j.ces.2010.12.023 |

| [10] |

孙志春. 鼓泡脱硫塔除雾器除雾特性数值研究及实验验证[J].

中国电机工程学报, 2010, 30(8) : 68–75.

Sun Zhichun. The numerical simulation and Experimental verification of the separation performance in the demister of bubbling desulfurization tower[J]. Proceedings of the CSEE, 2010, 30(8) : 68–75. |

| [11] | Mohammad H, Hamedi E, Roohollah R. Effect of drainage channel dimensions on the performance of wave-plate mist eliminators[J]. Korean J Chem Eng, 2013, 30(6) : 1301–1311. DOI: 10.1007/s11814-013-0032-9 |

2017, Vol. 34

2017, Vol. 34