2. 精馏技术国家工程研究中心, 天津 300072

2. National Engineering Research Centre for Distillation Technology, Tianjin 300072, China

油砂 (Oil Sands) 又称沥青砂或重油砂,属非金属矿产,是提炼石油类产品和修建柏油路面的优良材料[1-2]。油砂外观为黑色,其中有效沥青组分含量约为3%~20%(质量分数),砂粒、黏土和矿物质的含量为80%~85%,其余的3%~5%是水[3]。

油砂中的沥青是含有烃类和非烃类的有机物质,具有高密度、高黏度、高碳氢比和高金属含量的特点。简单而言,油砂沥青中平均碳含量为83.2%,氢为10.4%,氧为0.94%,氮为0.36%,硫为4.8%,此外还存在有微量的重金属钒、镍、铁等[4]。目前通用的划分沥青中重质油组分的方法为SARA法[5-6],该方法将油砂中的重质油划分为4组分:即饱和分 (Saturates)、芳香分 (Aromatics)、胶质 (Resin) 和沥青质 (Asphaltenes)。需要说明的是,SAR组分的流动性比沥青质要好,对其进行下游加工也比较容易,而沥青质容易吸附黏土颗粒,在加工的过程中容易堵塞管路,其中含有的黏土和重金属也容易引发催化剂中毒,故而有部分学者倾向于在油砂加工过程中仅对SAR组分进行分离提取[7]。

现行的油砂沥青提取工艺中,热碱水洗法是现阶段唯一大规模商业运营的油砂开采方法,但其带来的能耗大、污染大等问题扔亟待解决[8]。有机溶剂萃取法作为另外一种可行的方法,相对水洗法能耗水耗更低,但是残留在砂土中的溶剂对环境容易造成二次污染[9]。近年来,诸多学者基于有机溶剂萃取法在萃取过程中添加助剂,衍生出了离子液体辅助工艺,有着沥青回收率提升,细砂夹带减少,砂土中溶剂残留减少等优点[10-11]。

目前针对有机溶剂提取法的改良集中在溶剂的筛选和助剂的筛选两方面。对于溶剂,部分学者建议采用石脑油、石油醚等石油中间产物作为溶剂来提取油砂沥青,廉价且降低了后续沥青加工的困难,溶剂可以通过蒸馏方式回收,含有沥青质的沙土仍旧可以作为路基材料[7, 12]。对于助剂,已有文献所关注的离子液体面临着价格昂贵,低能耗回收方法不成熟等问题,阻碍了其工业化推广[11]。水溶性表面活性剂价格低廉,后处理方法相对成熟,是助剂开发的新方向[13]。在多种助剂中,阳离子聚丙烯酰胺 (CPAM) 在石油开采过程、污水处理过程中被广泛运用,处理方法成熟,且对沥青品质影响小[14]。

因此,本研究尝试从沥青回收率和分离清洁程度2个角度出发,通过多种溶剂和助剂组合搭配,筛选出在油砂工业中合适的、拥有工业化前景的溶剂和助剂组合。

1 实验材料和方法加拿大Alberta油砂,亲水性,高品位;甲苯,正庚烷,石油醚,天津市江天化工技术有限公司,分析纯;石脑油,沸程80~120 ℃,天津市江天化工技术有限公司;1-乙基-3-甲基-咪唑四氟硼酸盐 ([Emim]BF4), 有效物质含量> 99%,中国科学院兰州化学物理研究所;阳离子聚丙烯酰胺 (CPAM),相对分子质量800~1 200,有效物质质量分数> 99.9%,巴斯夫化学公司;去离子水。

1.1 油砂含油率的测定含油率的测定方法按照张坚强等[15]的方法。实验后确定油砂的含油率为10.325%。

1.2 不同溶剂和助剂体系下的沥青回收率称量约10 g油砂 (记为m0) 放入锥形瓶中,在相应的条件下加入溶剂和助剂,用恒温水浴锅在450 r/min下搅拌30 min,随后将混合物转入离心管中在5 000 r/min下离心5 min,取上层清液转移至另一锥形瓶m1中,重复上述过程2次。将最后得到的沥青溶液蒸馏以去除溶剂后,在105 ℃下干燥4 h后称量m2。沥青的回收率R则通过式 (1) 计算,其中10.325%为测得的油砂含油率。

| $ R = \frac{{{m_2} - {m_1}}}{{10.325{m_0}}} \times 100\% $ | (1) |

此外,将分离得到的残砂转入砂芯漏斗中,用少量水冲洗2~3次,以去除残砂中的水溶性杂质,随后在干燥箱100 ℃干燥2 h备用。

1.3 沥青红外分析和残砂扫描电镜分析除了以沥青回收率作为评价标准外,本研究还采用红外光谱分析仪 (Bruker Tensor 27) 对萃取后得到的沥青进行了红外分析,同时利用场发射扫描电镜 (Nova NanoSEM 430) 对残砂形貌进行了表征。

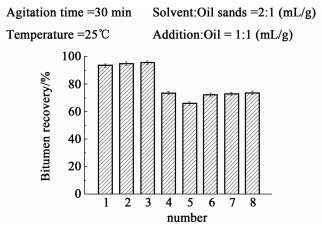

2 结果与讨论 2.1 溶剂和助剂类型对沥青回收率影响为了比较各种溶剂和助剂的萃取效果,本研究设计了如下溶剂和助剂的搭配类型,见表 1。图 1对应表 1,展示了不同溶剂助剂体系下沥青回收率。

| 序号 | 溶剂类型 | 助剂类型 |

| 1 | 甲苯 | |

| 2 | 甲苯 | 0.02% CPAM |

| 3 | 甲苯 | [Emim]BF4 |

| 4 | 正庚烷 | |

| 5 | 石油醚 | |

| 6 | 石脑油 | |

| 7 | 石脑油 | 0.02% CPAM |

| 8 | 石脑油 | [Emim]BF4 |

|

| 图 1 不同类型的溶剂和助剂体系沥青回收率 Figure 1 Bitumen recovery in different solvents and additives systems |

| |

图 1中1、2、3号是用甲苯作为萃取剂得到的结果,单纯用甲苯萃取沥青回收率就可以达到93.55%,在加入0.02%阳离子聚丙烯酰胺水溶液和离子液体之后,沥青回收率分别提高至95.01%和95.59%。结果上来看,两种助剂均提升了沥青回收率,但是差别不明显。阳离子聚丙烯酰胺水溶液效果较差的原因一方面可能是因为其较大的黏度,不利于油砂和溶剂的充分接触,另一方面则可能是因为其本质上促进沥青从砂粒表面脱附的能力不如离子液体,即对沥青和砂粒相互作用力减少的效果不如离子液体。图 1中4、5、6号分别展示了正庚烷、石油醚和石脑油的萃取结果,分别是65.93%、73.47%和72.29%。溶剂萃取油砂沥青主要遵循“相似相溶”的原理,3者主要成分均为直链烷烃,几乎无法萃取沥青质,对沥青中芳香族组分回收率较低。图 1中7和8号分别是在石脑油萃取体系中加入了0.02%的阳离子聚丙烯酰胺和离子液体进行萃取。结果表明,助剂加入后,油砂沥青的回收率分别由72.29%提升至72.94%和73.67%,提升效果虽不明显,但仍表明助剂的添加是有效的。对于离子液体而言,其加入减小了沥青和砂粒之间的黏附力,使得沥青更容易分离,从而提升了沥青回收率。

从溶剂角度出发,采用石脑油萃取油砂沥青虽然整体回收率不如甲苯,但是其优势是明显的:一方面,石脑油萃取的沥青中不含沥青质,不但避免了沥青质对设备的腐蚀,还减轻了沥青加氢难度,并且提取之后含有沥青质的残砂仍旧可以作为路基材料;另一方面,石脑油作为石油提炼的中间产物,相对于甲苯毒性低,易于获取且价格低廉。从助剂角度出发,采用阳离子聚丙烯酰胺水溶液辅助萃取优势主要在于:阳离子聚丙烯酰胺价格低廉,含有聚丙烯酰胺的废水在失效之后可以继续添加聚丙烯酰胺使其中悬浮物絮凝,悬浮物沉降经过压滤后可以采用填埋、焚烧等方式处理,水则可以循环使用。相较而言,离子液体价格昂贵,必须有效回收循环使用,而离子液体的回收目前还未找到一个节能有效的方法,离子液体使用后含有水,精馏除水纯化离子液体的能耗高,这是阻碍离子液体应用于油砂的一个瓶颈问题;另一方面,阳离子聚丙烯酰胺可以从浓度等方面进行优化,还有进一步提升沥青回收率的潜力。

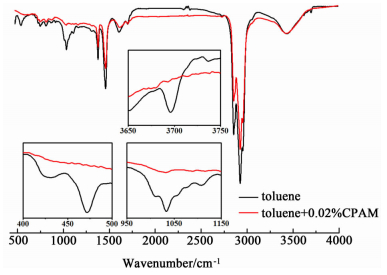

2.2 溶剂和助剂类型对分离洁净程度的影响沥青中是否有砂粒夹带以及残砂的形貌是考察分离效果的2个重要方面,本研究一方面采用红外光谱技术分析萃取得到的沥青中是否含有砂粒夹带,另一方面采用扫描电镜技术观察残砂的形貌。图 2为甲苯体系中,沥青红外图谱。

|

| 图 2 沥青的红外谱图 Figure 2 Infrared spectrum of bitumen obtained |

| |

首先,3 000~2 800 cm-1和1 462 cm-1处较强的吸收峰,表明了脂肪族和芳香族化合物的存在,这些是沥青的典型特征峰[16]。根据Painter等[10]的研究,3 700、1 000和470 cm-1附近的特征峰为高岭土的特征峰,1 100 cm-1硅酸盐的特征峰,这些都是砂粒存在的重要标志。从图 2中的局部放大图可知,甲苯萃取体系 (黑线) 中在这些区域都有明显的吸收峰,而0.02% CPAM水溶液作为助剂辅助甲苯萃取体系 (红线) 中,这些位置的峰强度则明显减弱。可以说,从红外光谱的角度来看,CPAM水溶液的存在减少了萃取出的沥青中的细砂夹带水平。

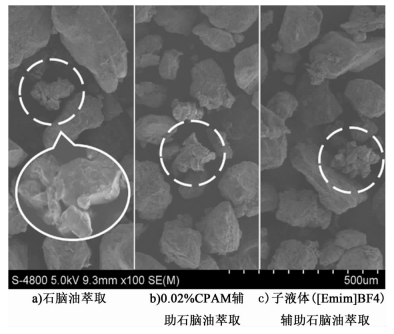

对于残砂的扫描电镜情况则进一步说明了0.02% CPAM水溶液有助于减少细沙夹带的作用,见图 3。

|

| 图 3 残砂SEM图 Figure 3 The SEM microphotographs |

| |

通过图 3可以观察到纯甲苯萃取体系中只有大颗粒的砂石,基本没有细小黏土颗粒,说明细小颗粒已经被沥青夹带走,而CPAM水溶液辅助体系中除了大颗粒的砂石,还能观察到很多细小的黏土颗粒,这说明0.02% CPAM水溶液的存在能够有效避免细小砂粒被夹带至沥青中。

总之,通过的对沥青的红外分析和对残砂的扫描电镜分析,我们发现在甲苯作为溶剂萃取油砂沥青过程中,CPAM水溶液的介入可以有效地减少细砂夹带,为后续的沥青加工带来便利,这与离子液体在辅助油砂沥青分离过程中的作用是一致的。

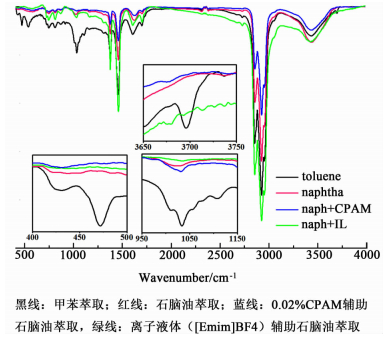

石脑油萃取体系的沥青红外结果见图 4。其中黑线为甲苯萃取体系的沥青红外谱图,红线为石脑油萃取体系的沥青红外谱图,蓝线0.02%CPAM溶液作为助剂辅助石脑油萃取体系的残砂红外谱图,绿线为离子液体 ([Emim]BF4) 作为助剂辅助石脑油萃取体系的残砂红外谱图。通过比较可以发现,除了甲苯萃取体系之外,其余3个体系中均没有观察到砂土的特征峰,这表明,石脑油作为有机溶剂体系与甲苯不同,未加入CPAM和离子液体的萃取过程中也没有发生细砂夹带现象。

|

| 图 4 沥青的红外谱图 Figure 4 Infrared spectrum of bitumen obtained |

| |

为了进一步探究石脑油作为溶剂萃取油砂沥青不会存在细砂夹带问题的原因,对残砂进行了扫描电镜分析,见图 5,左、中和右图分别是石脑油萃取、0.02% CPAM水溶液辅助石脑油萃取和离子液体辅助石脑油萃取体系得到的残砂图像,放大倍数均为200倍。

|

| 图 5 残砂SEM图 Figure 5 The SEM microphotographs |

| |

通过图片可以看到,这3个体系中得到的残砂形貌基本类似,但是和甲苯辅助石脑油萃取体系得到的沥青残砂形貌有2点主要的不同:其一,残砂中少有分散的细小颗粒;其二,部分砂粒的表面不光滑 (如图 5白色虚线圆圈所示)。左图中的局部放大图展示了残砂表面更为细致的形貌,发现砂粒表面的不均匀是更小的砂粒附着造成的,这是因为石脑油无法将沥青中黏度较大的沥青质萃取出来,残留在砂粒中的沥青质将更为细小的砂粒或黏接在一起,或黏附在更大的砂粒表面。这也解释了石脑油萃取体系中均不存在细砂夹带的原因。

2.3 CPAM辅助石脑油萃取工艺参数优化采用石脑油作为萃取剂,0.02%的CPAM溶液作为助剂进行萃取实验时,取得了较好的效果。基于这种方法,本研究对CPAM辅助石脑油进行油砂沥青萃取的工艺条件参数进行了优化。考虑到CPAM的特性,优化参数选定为CPAM的浓度、CPAM的存放时间、CPAM助剂和油砂的比例、,溶剂石脑油和油砂的比例,参数详见表 2。影响趋势见图 6、图 7、图 8和图 9。

| 参数类型 | 优化 |

| CPAM的浓度/% | 0.01, 0.02, 0.05, 0.10, 0.20, 0.50 |

| CPAM的存放时间/h | 1/12, 1, 4, 12, 24, 48 |

| CPAM溶液和油砂的比/(mL·g-1) | 0.5:1.0, 1.0:1.0, 2.0:1.0, 3.0:1.0, 4.0:1.0 |

| 石脑油和油砂的比/(mL·g-1) | 0.5:1.0, 1.0:1.0, 2.0:1.0, 3.0:1.0, 4.0:1.0 |

|

| 图 6 CPAM浓度对沥青回收率的影响 Figure 6 Effects of the CPAM concentration to bitumen recovery |

| |

|

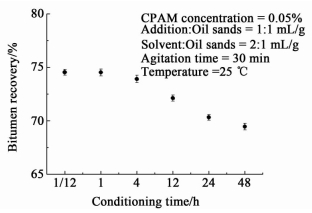

| 图 7 Figure 7 Effects of the CPAM conditioning time to bitumen recovery |

| |

|

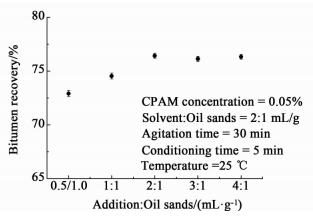

| 图 8 CPAM溶液与油砂液固比对沥青回收率的影响 Figure 8 Effects of the ratio of addition and oil sands to bitumen recovery |

| |

|

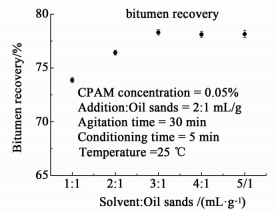

| 图 9 石脑油与油砂液固比对沥青回收率的影响 Figure 9 Effects of the ratio of naphtha and oil sands to bitumen recovery |

| |

经过优化之后,CPAM辅助油砂沥青的最适宜工艺参数如下:CPAM水溶液浓度为0.05%,CPAM水溶液存放时间小于4 h即可,石脑油:CPAM溶液:油砂的最适宜比例为3:2:1,萃取效果对温度不敏感,室温即可。在最适宜工艺条件下沥青回收率从原来的72.29%提升至78.29%。总之,考虑到其经济和易获得性,CPAM辅助石脑油萃取油砂沥青工艺拥有一定的潜在应用价值。

3 结论通过溶剂和助剂的比较筛选,发现阳离子聚丙烯酰胺 (CPAM) 水溶液辅助石脑油萃取油砂沥青是一个合理的选择,并得到了如下结论。

1) 通过工艺条件优化发现,在室温条件下,存放时间小于4 h的0.05%的CPAM水溶液,当石脑油:CPAM溶液:油砂为3:2:1时,可以将沥青回收率由72.29%提升至78.29%。

2) 通过对沥青的红外光谱和残砂的扫描电镜结果分析发现,甲苯体系中,阳离子聚丙烯酰胺的加入可以实现油砂的清洁分离。石脑油体系中,石脑油无法萃取的沥青质将细小的砂粒和黏土聚集成团或黏附在更大的砂粒表面,最终也实现了沥青和砂粒的清洁分离。

| [1] |

崔苗苗, 李文深, 李晓鸥, 等. 油砂资源的开发和利用[J].

化学工业与工程, 2009, 26(1) : 79–83.

Cui Miaomiao, Li Wenshen, Li Xiaoou, et al. Development and utilization of oil sands[J]. Chemical Industry and Engineering, 2009, 26(1) : 79–83. |

| [2] |

董知军, 刘立平, 王蓉辉, 等. 内蒙古扎赉特旗油砂分离[J].

石油化工高等学校学报, 2005, 18(4) : 31–34.

Dong Zhijun, Liu Liping, Wang Ronghui, et al. Separation of Inner Mongolia Jalaid Banner oil sands[J]. Journal of Petrochemical Universities, 2005, 18(4) : 31–34. |

| [3] |

许修强, 王红岩, 郑德温, 等. 油砂开发利用的研究进展[J].

辽宁化工, 2008, 37(4) : 268–271.

Xu Xiuqiang, Wang Hongyan, Zheng Dewen, et al. Research progress in application of the oil sands[J]. Liaoning Chemical Industry, 2008, 37(4) : 268–271. |

| [4] |

邢定峰, 龚满英, 刘蜀敏, 等. 加拿大油砂沥青加工方案研究[J].

石油规划设计, 2007, 18(1) : 10–14.

Xing Dingfeng, Gong Manying, Liu Shumin, et al. Study on the bitumen process of Canadian oil sands[J]. Petroleum Planning & Engineering, 2007, 18(1) : 10–14. |

| [5] | Dai Q, Chung K H. Bitumen-Sand interaction in oil sand processing[J]. Fuel, 1995, 74(12) : 1858–1864. |

| [6] | Akbarzadeh K, Ayatollahi S, Moshfeghian M, et al. Estimation of SARA fraction properties with the SRK EOS[J]. J Can Petrol Technol, 2004, 43(9) : 31–39. |

| [7] |

杨红强, 丁明山, 胡斌, 等. 水辅助溶剂法提取油砂中的沥青[J].

化工进展, 2014, 33(9) : 2495–2500.

Yang Hongqiang, Ding Mingshan, Hu Bin, et al. Investigation on water-assisted solvent extraction of bitumen from oil sands[J]. Chemical Industry and Engineering Progress, 2014, 33(9) : 2495–2500. |

| [8] | Masliyah J, Zhou Z, Xu Z, et al. Understanding water-based bitumen extraction from Athabasca oil sands[J]. Can J Chem Eng, 2004, 82(4) : 628–654. |

| [9] | Hooshiar A. Clay minerals in non-aqueous extraction of bitumen from Alberta oil sands:Part 2. Characterization of clay minerals[J]. Fuel Processing Technology, 2012, 96(1) : 183–194. |

| [10] | Painter P, Williams P, Mannebach E. Recovery of bitumen from oil or tar sands using ionic liquids[J]. Energy & Fuels, 2009, 24(2) : 1094–1098. |

| [11] | Li X, Sun W, Wu G, et al. Ionic liquid enhanced solvent extraction for bitumen recovery from oil sands[J]. Energy & Fuels, 2011, 25(11) : 5224–5231. |

| [12] | 杜永亮. 高浓度石油污染土壤溶剂萃取过程的研究[D]. 天津: 天津大学, 2012 Du Yongliang. Solvent extraction for oil removal from heavily contaminated soils[D]. Tianjin:Tianjin University, 2012(in Chinese) |

| [13] | Yang H, Wang Y, Ding M, et al. Water-Assisted solvent extraction of bitumen from oil sands[J]. Industrial & Engineering Chemistry Research, 2012, 51(7) : 3032–3038. |

| [14] |

薛福连. "百业助剂"--聚丙烯酰胺前景广阔[J].

上海化工, 2004, 29(7) : 49–50.

Xue Fulian. "All-around additives"-Polyacrylamide has broad prospects[J]. Shanghai Chemical Industry, 2004, 29(7) : 49–50. |

| [15] |

张坚强, 李鑫钢, 隋红. 离子液体促进溶剂萃取油砂沥青[J].

化工进展, 2014, 33(8) : 1986–1991.

Zhang Jianqiang, Li Xingang, Sui Hong. Solvent extraction of bitumen from oil sands amended with ionic liquid[J]. Chemical Industry and Engineering Progress, 2014, 33(8) : 1986–1991. |

| [16] | Chen F, Finch J A, Xu Z, et al. Wettability of fine solids extracted from bitumen froth[J]. J Adhes Sci Technol, 1999, 13(10) : 1209–1224. DOI: 10.1163/156856199X00884 |

2017, Vol. 34

2017, Vol. 34