换热器是化工、石油、轻工、食品等工业中的主要设备之一。传统的换热器一般都是金属材料制成。但随着工业的发展,工业生产中对换热器耐腐蚀性的要求越来越高。而金属换热器往往会发生严重的腐蚀和污垢的附着,最终导致换热器性能变坏[1]。塑料换热器由于具有抗结垢、耐腐蚀、成本低廉以及易于制造和维护等优点,受到人们的关注[2]。但是塑料材料的导热系数比较低,一定程度上限制了塑料换热器的应用。而中空纤维换热器作为一种新型的塑料换热器由于其比表面积大和相对较薄的壁厚能够显著提升其换热性能[3],聚丙烯、聚醚醚酮树脂和聚醚砜树脂中空纤维都曾用来制作中空纤维换热器[2-4]。对于水-水系统、乙醇-水系统和蒸汽-水系统,中空纤维换热器的换热系数分别达到了647~1 314、414~642和2 000 W/(m2·K)。李保安等[5]研发了一种新型的经石墨改性的聚丙烯中空纤维塑料换热器,对于水-水系统其换热系数达到了1 228.7 W/(m2·K)。

随着计算机技术的发展,数值模拟已广泛应用于换热器研究开发和设计的各个环节,具有费用低、速度快、能重复模拟复杂工况等优点[6],而且数值模拟可以提供一些很难通过实验测量得到的参数,例如,换热器内部的温度和速度分布等。为了强化中空纤维换热器的换热效率,赵捷等[7]建立了壳程式中空纤维换热器模型进行数值模拟,并分析了换热器内部的流体流动。而闫秀娟等[8]在中空纤维换热器的壳程增加聚丙烯网以增加流体湍动,并利用Fluent进行模拟。但是迄今有关以在换热器的壳程增加弓形折流挡板的方式强化中空纤维换热器的换热效率的研究却鲜有报道。本研究利用GAMBIT 2.4建立了管壳式弓形折流挡板和无折流挡板聚丙烯中空纤维换热器流场的三维模型,使用有限元软件Fluent 6.3迭代计算。通过实验与计算的结果对比,分析三维模型的准确性,研究换热器内部的流体流动和传热性能。

1 实验测试聚丙烯中空纤维被用于制备中空纤维换热器组件。通过环氧树脂胶将中空纤维密封于换热器外壳内。组件1为有折流挡板的中空纤维换热器,组件2为无折流挡板的中空纤维换热器。中空纤维换热器组件的具体参数如表 1所示。

| 组件 | 组件1 | 组件2 |

| 纤维根数N | 124 | 124 |

| 纤维外径do/μm | 1 500 | 1 500 |

| 纤维壁厚w/μm | 200 | 200 |

| 纤维长度L/cm | 30 | 30 |

| 壳体内径Ds/cm | 3.62 | 3.62 |

| 比表面积α/(m2/m3) | 607.35 | 607.35 |

| 折流挡板间距/cm | 10 | |

| 折流挡板切除比例/% | 25 | |

| 折流挡板厚度/mm | 10 |

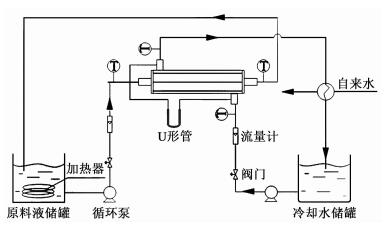

图 1为中空纤维换热器“水-水”换热测试的工艺流程。加热的去离子水(83 ℃)作为原料液由恒温水浴提供,由料液泵输送,流经换热器管程后流回原料液罐,呈循环流动状态。室温下19 ℃的去离子水作为冷却水流经换热器的壳程,升温后的冷却水经换热器降温,流回冷却水罐。实验中对系统采取了保温措施,以降低系统热量损失对换热测试的影响。

|

| 图 1 中空纤维换热器换热测试工艺流程图 Figure 1 Experimental setup for measurements of hollow fiber heat exchanger |

| |

在聚丙烯中空纤维换热器模型中,建立了固-液耦合传热系统。该系统包括管程、壳程和中空纤维管壁。为保证计算精度和速度,需要对模型作一些假设,主要有:1)流体为牛顿流体;2)流体物理参数如密度、黏度不随温度而变化;3)流体是不可压缩的、连续的和各向同性的。

本研究中管壳式换热器为轴向对称,为了减少计算,建立聚丙烯中空纤维换热器整体模型的1/2对称模型。使用GAMBIT 2.4建立有折流挡板和无折流挡板中空纤维换热器的三维模型。图 2为聚丙烯中空纤维换热器的几何模型。其中,图 2a)为无折流挡板换热器的模型,图 2b)为有折流挡板换热器的模型。模型中空纤维的排列方式为正三角排列,管间距为2.8 mm。利用Gambit,采用Cooper方法进行网格划分。计算之前首先对网格进行独立性测算,采用不同的网格密度重复同样的计算,比较所得的结果。当模型进一步加大网格密度,中空纤维换热器总传热系数几乎不再发生变化,即认为此解为网格独立的解[9]。考虑到计算的收敛时间和结果的精确度,对于有折流挡板和无折流挡板的中空纤维换热器模型分别采用3 086 622和3 593 600个网格密度。定义边界类型,在本模型中,入口边界条件为速度入口;出口边界条件为速度出口;中空纤维管壁为耦合边界条件。

|

| 图 2 聚丙烯中空纤维换热器的几何模型 Figure 2 Geometric model of the PP hollow fiber heat exchanger |

| |

使用Fluent 6.3对流场进行模型计算。对于无折流挡板中空纤维换热器模型,因为管程和壳程的雷诺数Re都小于2 300,故流动模型都采用层流模型[3]。对于加折流挡板的中空纤维换热器模型,壳程的流动模型采用k-ε模型。设置基于压力的求解器;压力和动量的默认松弛因子分别设置为0.3和0.7;收敛精度设置为10-6。

3 数据处理主要涉及到的物理量为温度、流量、压差。在实验中,换热器的进出口流体温度由热电阻测量,进口流量由流量计测量,换热器壳程的进出口压力差由U形管测量;在模拟中,换热器的进出口流体温度、进出口流量以及换热器壳程的进出口压力差可以通过模拟计算获得。本研究首先应用热平衡法求出换热器总的传热系数,再运用威尔逊热阻分离法将壳程换热系数分离出来。详细的后处理过程可参考文献[10]。

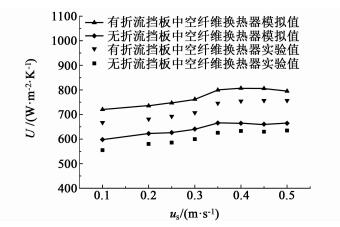

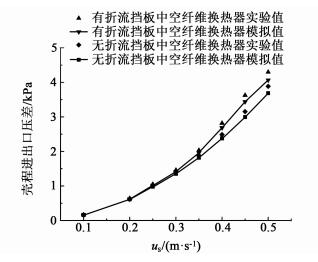

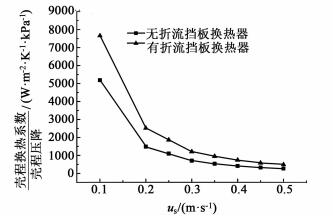

4 结果与讨论图 3为聚丙烯中空纤维换热器总传热系数随壳程流体流速的变化图。图 4为换热器壳程压差随壳程流体流速的变化图。

|

| 图 3 聚丙烯中空纤维换热器总传热系数随壳程流体流速的变化(管程流速为0.4 m/s) Figure 3 Comparisons of overall heat transfer coefficient between the numerical and experimental result for HFHE without baffles and with baffles (average velocity of tube-side 0.4 m/s) |

| |

|

| 图 4 换热器壳程进出口压差随壳程流速的变化图(管程流速为0.4 m/s) Figure 4 Comparisons of pressure drop of shell-side between the numerical and experimental result for PHFHE without baffles and with baffles (average velocity of tube-side 0.4 m/s) |

| |

从图 3可以看出,对于有折流挡板和无折流挡板的中空纤维换热器,在实验流速范围内换热器的总换热系数U随着壳程流体流速us的增加而提高,当us超过0.4 m/s后,U值都趋于稳定。从图 3和4可以看出,数值模拟得到的换热器总传热系数和壳程压降与实验值的误差分别小于8%和6%,中空纤维换热器的数值模型是准确的[7-8, 10]。

同时,从图 3和图 4中也可以看出,模拟数值与实验数值之间存在一定偏差,这是因为:1)在模拟中,假设换热器与环境之间是绝热的。但是在实验中,尽管使用了绝热材料进行保温,但是换热器与环境之间的热交换是不可避免的。在实验中,相对于管程的传热量,壳程损失了2.45%左右的热量。2)在模拟中,假设流体物理参数如密度、黏度不随温度而变化。但在实验中,流体的物理参数如密度、黏度会随温度而变化;3)在模型中,假设中空纤维的排列方式为正三角排列。正三角分布有利于壳程流体的均匀分布,提高流体在壳程的停留时间,有利于换热器的换热。但在实验组件中,中空纤维的排列很难做到完美正三角排列。也正是上述原因导致模拟的换热器的总换热系数要比实际实验中的要高。

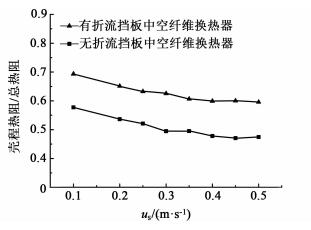

对于中空纤维换热器,欲提高换热器总换热系数,关键在于提高热阻较大侧的换热系数。图 5为实验中壳程热阻占总热阻比例的随壳程流速的变化图。

|

| 图 5 壳程热阻占总热阻比例随壳程流速的变化图(管程流速为0.4m/s) Figure 5 Comparisons of the heat resistance ratio of shell-side between PHFHE with and without baffles (average velocity of tube-side 0.4 m/s) |

| |

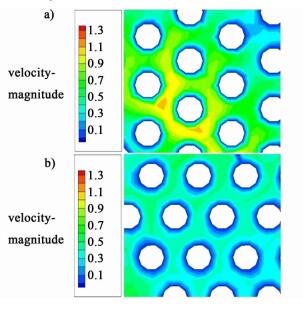

从图 5可以看出,对于无折流挡板中空纤维换热器,壳程的热阻占总热阻的比例达到59%~70%。这就说明,降低壳程的热阻是一种强化中空纤维换热器换热效率的有效途径。增加了折流挡板以后,中空纤维换热器壳程热阻占总热阻的比例降为了46%~57%。而且对比实验数据,有折流挡板的中空纤维换热器的总换热系数比无折流挡板换热器的提高了21%左右。这是因为对于有折流挡板的中空纤维换热器,由于壳程折流挡板的阻挡作用,中空纤维表面的流体流速增加,湍动性增强,降低了中空纤维壁面附近边的层流厚度,从而降低壳程的热阻,提高了中空纤维换热器的总换热系数。图 6给出了换热器壳程径向截面的流体速度分布图。其中,图 6a)为有折流挡板换热器壳程径向截面的流体速度分布,图 6b)为无折流挡板换热器壳程径向截面的流体速度分布。如图 6所示,加折流挡板后中空纤维壁面的速度边界层厚度会变薄,温度边界层也会相应变薄,从而降低传热热阻,提高换热系数。

|

| 图 6 换热器壳程流体径向截面的速度分布 Figure 6 Velocity distribution in the cross-section plane of the hollow fiber heat exchanger |

| |

如图 4所示,壳程增加折流挡板后,换热器壳程的压降增大,增幅大约为12%。这说明增加挡板后,虽然换热器的总换热系数增大,但是所消耗的动力也相应增大。为了更好地说明增加折流挡板能够强化换热器的传热效率,需要综合考虑壳程的换热系数和壳程压降这2个参数。如图 7所示,增加了折流挡板后,换热器的壳程换热系数与壳程压降的比值明显得到了提高,这说明在进行同样的热量交换时,有折流挡板的换热器所需要的动力消耗比无折流挡板换热器的少。综上所述,在壳程增加弓形折流档板的方式可以提高中空纤维换热器的换热效率。

|

| 图 7 壳程换热系数与壳程压降的比值随壳程流速的变化图(管程流速为0.4m/s) Figure 7 Comparisons of the heat transfer coefficient of shell-side per pressure drop between HFHE with and without baffles (average velocity of tube-side 0.4 m/s) |

| |

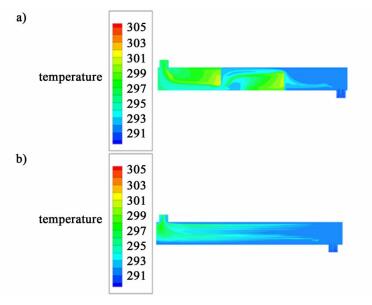

同时,还研究了中空纤维换热器内部温度和速度的分布。以壳程和管程的流体流速均为0.4 m/s的情况为例。

图 8中空纤维换热器壳程流体的温度分布图。其中,图 8a)为有折流挡板换热器壳程流体的温度分布,图 8b)为无折流挡板换热器壳程流体的温度分布。

|

| 图 8 纤维换热器壳程流体的温度分布 Figure 8 Temperature distribution of shell-side in hollow fiber heat exchanger |

| |

对于加折流挡板的中空纤维换热器,当冷流体进入组件后流体温度迅速提高,尤其是当流体经过折流挡板后。而对于无折流挡板的中空纤维换热器,当冷流体进入组件后流体温度提高的比较缓慢。而且加折流挡板的中空纤维换热器中出口流体温度也比无折流挡板的换热器中出口流体温度高。对比发现,加折流挡板的中空纤维换热器的换热效果比无折流挡板的换热器好。

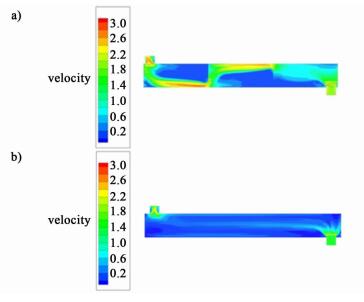

图 9为中空纤维换热器壳程流体的速度分布图。其中,图 9a)为有折流挡板换热器壳程流体的速度分布,图 9b)为无折流挡板换热器壳程流体的速度分布。从图 10可以看出,在中空纤维换热器壳程加入折流挡板以后,换热器的壳程流体流动的“死区”变小,而壳程的局部速度明显增大。这是因为由于壳程折流挡板的阻挡作用,壳程的局部流体流速增加,特别是在中空纤维表面,流体的湍动性增强,降低了中空纤维壁面附近的层流厚度,从而导致层流边界层和热边界层变薄,温度梯度增大,传热系数增加,从而强化了换热器换热效率。通过以上分析证明,壳程增加弓形折流挡板的方式可以有效的强化高中空纤维换热器的换热效率。

|

| 图 9 中空纤维换热器壳程流体的速度分布 Figure 9 Velocity distribution of shell-side in hollow fiber heat exchanger |

| |

1)建立了三维的聚丙烯中空纤维有折流挡板和无折流挡板换热器的模型。通过模拟值与实验值的对比,聚丙烯中空纤维换热器模型的准确性得到有效的证实。

2)在中空纤维换热器壳程增加弓形折流挡板以后,由于壳程折流挡板的阻挡作用,壳程流体流动的“死区”变小,流体的湍动性增强,降低了壳程边界层的层流厚度,降低了壳程热阻,从而强化了换热器换热效率。因此壳程的流体温度升高的更加迅速,流体的出口温度也更高。

3)在中空纤维换热器壳程增加弓形折流挡板以后,换热器壳程热阻占总热阻的比例从59%~70%降低到了46%~57%,中空纤维换热器的总换热系数也提高了21%左右;虽然换热器的壳程压降提高了12%左右,但是壳程换热系数与壳程压降的比值却明显升高。通过分析证明了,壳程增加弓形折流挡板的方式可以提高中空纤维换热器的换热效率。

| [1] |

王立国, 王世昌, 朱爱梅, 等. 塑料换热器在海水淡化中的应用[J].

化工进展, 2004, 23(12) : 1359–1361.

Wang Liguo, Wang Shichang, Zhu Aimei, et al. Application of plastic heat exchanger in seawater desalination[J]. Progress of Chemical Industry, 2004, 23(12) : 1359–1361. |

| [2] | Song L, Li B, Zarkadas D, et al. Polymeric hollow-fiber heat exchangers for thermal desalination processes[J]. Ind Eng Chem Res, 2010, 49(23) : 11961–11977. DOI: 10.1021/ie100375b |

| [3] | Zarkadas D M. Polymeric hollow fiber heat exchangers:An alternative for lower temperature applications[J]. Industrial & Engineering Chemistry Research, 2004, 43(25) : 8093–8106. |

| [4] | Zarkadas D M, Li B, Sirkar K K. Polymeric hollow fiber heat exchangers (PHFHEs):A new type of compact heat exchanger for lower temperature applications[J]. Heat Transfer Equipment, 2005, 4 : 429–438. |

| [5] | Qin Y, Li B, Wang S. Experimental investigation of a novel polymeric heat exchanger using modified polypropylene hollow fibers[J]. Industrial & Engineering Chemistry Research, 2012, 51(2) : 882–890. |

| [6] | Bhutta M M A, Hayat N, Bashir M H, et al. CFD applications in various heat exchangers design:A review[J]. Applied Thermal Engineering, 2012, 32(2) : 1–12. |

| [7] | Zhao J, Li B, Li X, et al. Numerical simulation of novel polypropylene hollow fiber heat exchanger and analysis of its characteristics[J]. Applied Thermal Engineering, 2013, 59(1/2) : 134–141. |

| [8] | Yan X, Li B, Liu B, et al. Analysis of improved novel hollow fiber heat exchanger[J]. Applied Thermal Engineering, 2014, 67(1/2) : 114–121. |

| [9] |

董其伍, 王丹, 刘敏珊, 等. 板翅式换热器数值模拟研究[J].

化工设备与管道, 2008, 45(2) : 25–27.

Dong Qiwu, Wang Dan, Liu Minshan, et al. Numerical simulation research for plate fin heat exchanger[J]. Chemical Equipment and Pipeline, 2008, 45(2) : 25–27. |

| [10] | You Y, Fan A, Lai X, et al. Experimental and numerical investigations of shell-side thermo-hydraulic performances for shell-and-tube heat exchanger with trefoil-hole baffles[J]. Applied Thermal Engineering, 2013, 50(1) : 950–956. DOI: 10.1016/j.applthermaleng.2012.08.034 |

2017, Vol. 34

2017, Vol. 34