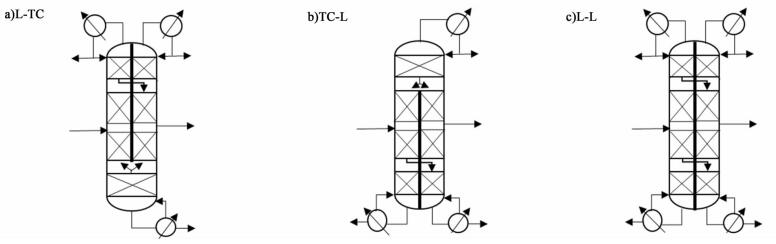

精馏是化工生产中最常用的分离技术,但是也最为耗能,精馏的节能一直是专家学者研究的重点,热集成和热耦合形式是常见的精馏节能形式。用于分离三组元混合物的全热耦合塔如图 1a)所示,自从Petlyuk[1]于1965年提出之后一直广受关注,它被认为是热力学理想的结构,由于消除了传统精馏序列存在的组分返混现象,可实现节能30%以上[2-4]。隔板塔(DWC)如图 1b)所示是全热耦合塔的等价形式,这种形式将双塔变为单塔,塔的中间设置隔板,由于结构简单,可行性强,展现出广泛的工业应用前景[5]。

|

| 图 1 全热耦合塔及隔板塔 Figure 1 Thermally coupled distillation column and dividing wall column (DWC) |

| |

然而,由于隔板精馏塔具有更多的自由度,操作和控制较为困难,因而限制了其在工业上的普遍应用。如图 1b)所示,在隔板塔中由塔段1向下流动的液体需要分成2股,分别进入下面的塔段2和4。同样从塔段6上升的气相被分割后分别进入塔段3和5。这一液体分割比和气体分割比是新增加的新参数,对隔板塔的经济性能有重要影响[6-7]。通常隔板塔的液相分割比比较容易控制,但是气相分割比取决于隔板的位置,经设计确定后操作中无法控制。而气相分割比对于隔板塔的能耗影响很大[6, 8]。虽然有很多关于隔板塔的操作和控制问题的研究[9-10],但是这一问题并没有得到根本解决。

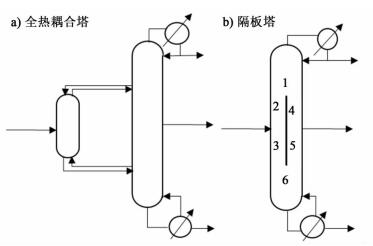

Agrawal等[11]提出了一种不需要气相分割的全热耦合塔的结构,如图 2所示。这种结构通过在图 1a)所示原预分馏塔下面添加1个新的塔段1d以及与之相连的再沸器,同时去掉了从塔段2d至塔段1c (即图 1b中从塔段6至3)的气相流股。与其等价的隔板塔如图 4b)所示。

|

| 图 2 Agrawal等提出的热耦合精馏流程机构TC-L形式 Figure 2 Configuration TC-L proposed by Agrawal et al |

| |

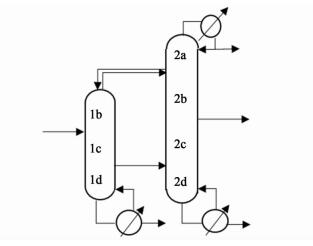

由图 2可以看出,这一结构不存在气相分割比问题。在此基础上Ramapriya等[12]又提出了如图 3所示的2种新的形式,分别命名为L-TC和L-L。同时命名图 2所示结构为TC-L。

|

| 图 3 Ramapriya等提出的L-TC和L-L结构形式 Figure 3 Configurations L-TC and L-L proposed by Ramapriya et al |

| |

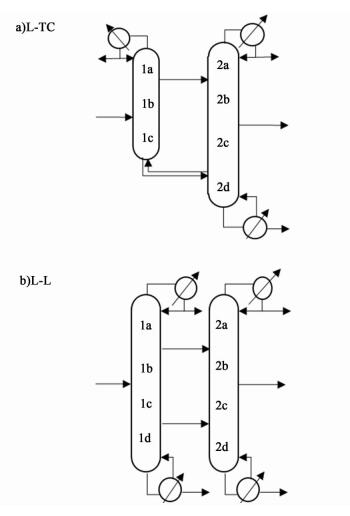

与图 1所示原流程相比,L-TC添加了塔段1a和冷凝器,L-L则同时增加了1a段和1d段以及相应的冷凝器和再沸器。与上述3种新流程结构对应的隔板塔如图 4所示。其中,TC-L和L-L形式不存在气相分割,而L-TC结构虽然仍有气相的分割,但通过控制2个冷凝器的负荷,可对进入隔板两侧的气体流量比例进行有效的控制。因此3种流程结构均避免了传统隔板精馏塔的气相分割比不可控问题。

然而,Agrawal等[11]以及Ramapriya等[12]的研究、分析和证明是基于简捷方法进行的,要深入分析上述流程在设计上的的可行性,严格模拟是有必要的。本研究采用Aspen Plus流程模拟软件通过严格模拟对上述新流程分析,并与传统全热耦合精馏塔(即传统隔板塔)相比较研究这种流程结构的性能。同时通过塔径的计算讨论其设计的可行性,进而为改进隔板塔的设计和操作提供参考。

1 案例分析本研究的模拟采用了3种物系,如表 1所示。其中分离指数(Ease of separation index ESI),是由Tedder和Rudd[13]于1978年提出的,ESI的定义如下:

| 物系 | 相对挥发度(A/B/C) | ESI | 压力/kPa | 物性方法 |

| 乙醇,正丙醇,正丁醇 | 4.19/2.14/1 | 0.91 | 101.3 | NRTL |

| 正戊烷,正己烷, 正庚烷 | 7.37/2.67/1 | 1.03 | 101.3 | IDEAL |

| 苯,甲苯,乙苯 | 3.75/1.73/1 | 1.26 | 177.3 | PR |

| $ {\rm{ESI = }}{\alpha _{AB}}/{\alpha _{BC}} $ | (1) |

A、B、C分别代表轻组分、中间组分和重组分。αAB代表轻组分和中间组分的相对挥发度,αBC中间组分和重组分的相对挥发度。ESI=1代表A、B的分离和B、C的分离难度相同,ESI>1(ESI < 1)代表A、B的分离易于(难于) B、C的分离。

模拟规定进料组成为0.33、0.34、0.33,进料流率为300 kmol/h。3种产品的质量分数要求分别为0.989、0.96、0.989。采用商业模拟软件Aspen Plus进行严格模拟。

隔板塔的严格模拟之前,首先通过Fenske-Underwood-Gilliland简捷计算得到主塔和预分馏塔的塔板数、进料位置、耦合流股位置、侧线采出位置,以此作为严格模拟的初值。严格模拟时采用软件中的Multifrac模块,目标函数为塔底再沸器的热负荷,约束条件为3种组分的纯度,优化变量有气、液相耦合流股的流量、回流比、侧线采出流量和塔顶馏出物流量。然后通过序贯优化法,即首先优化两塔塔板数,其次优化侧线采出位置、优化气液相耦合流股位置、优化进料位置得到结构参数,最后通过改变气液相流股的流量优化再沸器的热负荷。

在对图 2和图 3所示3种形式进行严格模拟时,需要用Aspen中的radfrac模块构建模型。对于L-TC形式,塔段1a塔板数和主塔中2a段塔板数取相同值,同理,对于TC-L形式,塔段1d塔板数和主塔中2d段塔板数取相同值,对于L-L形式,塔段1a和1d段塔板数分别和主塔中2a段和2d段塔板数相等。

2 结果与讨论对3种物系的传统形式的隔板塔严格模拟优化结果如表 2所示。其中N1a到N2d的下脚标序号分别与图 2和图 3所示的各塔段序号相对应。Qc和Qb分别为冷凝器负荷之和和再沸器的热负荷之和。

| 参数 | 正戊烷,正己烷, 正庚烷 | 苯,甲苯,乙苯 | 乙醇,正丙醇,正丁醇 |

| N1a和/或N2a | 6 | 7 | 12 |

| N1b | 11 | 17 | 16 |

| N1c | 9 | 13 | 15 |

| N2b | 9 | 11 | 15 |

| N2c | 11 | 19 | 16 |

| N1d和/或N2d | 14 | 22 | 15 |

| Qc/kW | 2 544.341 | 3 989.199 | 4 254.051 |

| Qb/kW | 2 768.631 | 4 146.197 | 4 230.628 |

对于图 2和3所示的3种形式,塔的结构参数完全参照以上所得到的严格模拟的结果,3种物系模拟所得冷凝器和再沸器结果如表 3所示,其中所表示的负荷均为2个塔加和得到。最后1列TC-TC是图 1b)所示传统形式的隔板塔的模拟结果。

| 物系 | 参数 | L-TC | TC-L | L-L | TC-TC |

| 正戊烷,正己烷, 正庚烷 | Qc/kW | 2 544.633 | 2 557.453 | 2 549.323 | 2 544.341 |

| Qb/kW | 2 768.828 | 2 781.550 | 2 773.525 | 2 768.631 | |

| 苯,甲苯,乙苯 | Qc/kW | 3 966.511 | 3 960.450 | 3 968.351 | 3 989.199 |

| Qb/kW | 4 126.126 | 4 117.417 | 4 129.256 | 4 146.197 | |

| 乙醇,正丙醇,正丁醇 | Qc/kW | 4 287.142 | 4 296.627 | 4 274.178 | 4 254.051 |

| Qb/kW | 4 264.220 | 4 273.329 | 4 251.245 | 4 230.628 |

从表 3可以看出,这3种新流程结构的隔板塔和传统形式在能耗上基本相同,且和所用物系并没有关系。但是这3种形式的隔板塔消除了气相分割比的影响,从而使其操作性能较原形式大为增强。

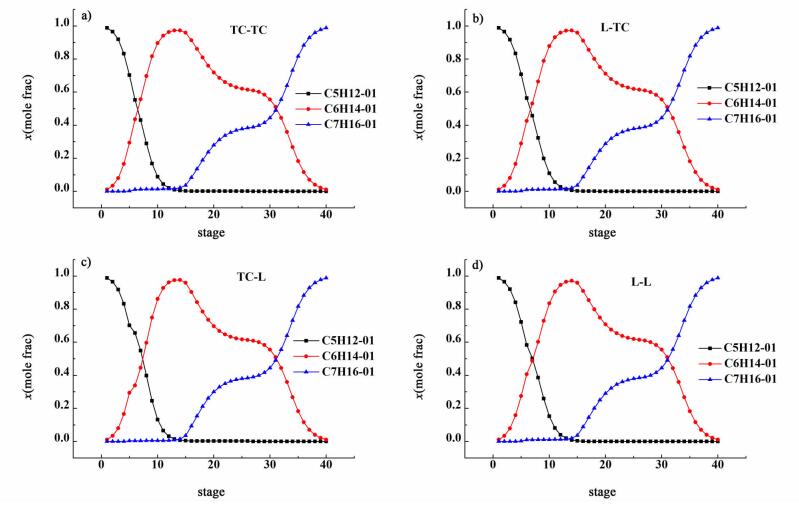

图 5为严格模拟后得到的主塔内液相分布图,其中横坐标为塔板数,纵坐标为组分的液相摩尔分数。可以看出,3种形式和原形式的分布趋势基本相同。以上严格模拟的结果验证了图 2和3所示流程结构的隔板精馏塔与传统隔板精馏塔具有相同的性能,但前者的可操作性显著提高。

|

| 图 5 正戊烷、正己烷、正庚烷物系4种形式的主塔内液相分布图 Figure 5 The liquid profile of four configurations for n-pentane, n-hexane and n-heptane |

| |

塔径在隔板塔的实际设计中十分重要,决定着流程结构的可行性。表 4是正戊烷、正己烷、正庚烷物系的塔径严格模拟计算结果。其中,D1为隔板左侧所对应的塔径,即图 2和图 3中左边塔的塔径;D2为隔板右侧所对应的塔径,即图 2中右边塔中塔段2a、2b和2c的塔径,图 3中L-TC结构右边塔的塔段a、b和c的塔径,以及L-L结构中右边塔的塔径;D3则为公共塔段,即图 2种塔段2a和图 3 L-TC的塔段2d的塔径。从隔板精馏塔设计要求,3者应满足如下关系,

| 塔径 | L-TC | TC-L | L-L | TC-TC |

| 预分馏塔塔径D1/m | 1.36 | 1.34 | 1.39 | 1.36 |

| 侧线采出侧塔径D2/m | 1.06 | 1.11 | 1.07 | 1.07 |

| 公共精馏段/提馏段所需塔径D3/m | 1.72 | 1.76 | 1.75 | 1.73 |

| $ D_1^2 + D_2^2 = D_3^2 $ | (2) |

从表 4可以看出,3种形式的隔板塔的塔径和原形式相差较小,而严格模拟计算所得塔径圆整后均为1.8 m,基本满足上述所需塔径关系。同时可以看出,隔板两侧的塔径相差不大,这说明将其设计成为隔板塔是可行的。尤其是TC-L和L-L形式消除了气相分割比,更增加了这两种形式的操作性。而L-L形式的预分馏塔和主塔可以当做2个独立的塔,这增加了操作的灵活性。

3 结论隔板塔因为其潜在的巨大节能优势而广受关注。然而,由于其操作的复杂性尤其是塔底气相分割比的控制问题限制了其在工业上的应用。Agrawal等以及Ramapriya等[12]提出的3种新流程结构的隔板塔,有效消除了因气相分割比不可控导致的问题。经过严格模拟,对3种新流程结构的隔板精馏塔的有效性进行了验证。模拟结果表明了这3种形式和原形式的能耗基本相同,且这一规律和所分离的物系无关。另外本研究还对这3种形式的塔径进行了评估,指出了其在隔板塔实际建造中的可行性。这几种形式的隔板塔将会因为其优良的操作性能而具有非常良好的应用前景。

| [1] | Petlyuk F B, Platonov S. Thermodynamically optimal method for separating multicomponent mixtures[J]. Int Chem Eng, 1965, 5(3) : 555–561. |

| [2] | Stichlmair J, Stemmer A. Reduction of energy requirements in distillation[J]. Chemical Engineering & Technology, 1989, 12(1) : 163–169. |

| [3] | Fidkowski Z, Krolikowski L. Thermally coupled system of distillation columns:Optimization procedure[J]. AIChE Journal, 1986, 32(4) : 537–546. DOI: 10.1002/(ISSN)1547-5905 |

| [4] | Dejanovic I, Matijasevic L, Olujic Z. Dividing wall column-A breakthrough towards sustainable distilling[J]. Chemical Engineering and Processing, 2010, 49(6) : 559–580. DOI: 10.1016/j.cep.2010.04.001 |

| [5] | Kaibel G. Distillation columns with vertical partitions[J]. Chemical Engineering & Technology, 1987, 10(1) : 92–98. |

| [6] | Ge X, Ao C, Yuan X. Investigation of the effect of the vapor split ratio decision in design on operability for DWC by numerical simulation[J]. Industrial & Engineering Chemistry Research, 2014, 53(34) : 13383–13390. |

| [7] |

朱怀工, 王燕, 张敏卿. 进料性质对立式隔板塔操作特性的影响[J].

化工进展, 2009, 28(4) : 579–583.

Zhu Huaigong, Wang Yan, Zhang Minqing. Influence of feed property on the operation of dividing wall column[J]. Chemical Industry and Engineering Progress, 2009, 28(4) : 579–583. |

| [8] |

孙兰义, 李军, 李青松. 隔壁塔技术进展[J].

现代化工, 2008, 28(9) : 38–41.

Sun Lanyi, Li Jun, Li Qingsong. Progress in technology of dividing wall column[J]. Modern Chemical Industry, 2008, 28(9) : 38–41. |

| [9] | Wolff E A, Skogestad S. Operation of integrated three-product (petlyuk) distillation columns[J]. Industrial & Engineering Chemistry Research, 1995, 34(6) : 2094–2103. |

| [10] |

黄克谨, 吴宁, 栾淑君. 隔离壁精馏塔的简化温差控制[J].

中国科技论文在线, 2013, 8(9) : 878–882.

Huang Kejin, Wu Ning, Luan Shujun. Simplified temperature control strategies for dividing-wall distillation column[J]. Sciencepaper Online, 2013, 8(9) : 878–882. |

| [11] | Agrawal R. Thermally coupled distillation with reduced number of intercolumn vapor transfers[J]. AIChE Journal, 2000, 46(11) : 2198–2210. DOI: 10.1002/(ISSN)1547-5905 |

| [12] | Madenoor R G, Tawarmalani M, Agrawal R. Thermal coupling links to liquid-only transfer streams:A path for new dividing wall columns[J]. AIChE Journal, 2014, 60(8) : 2949–2961. DOI: 10.1002/aic.v60.8 |

| [13] | Tedder D W, Dale F R. Parametric studies in industrial distillation:Part I. Design comparisons[J]. AIChE Journal, 1978, 24(2) : 303–315. DOI: 10.1002/(ISSN)1547-5905 |

2017, Vol. 34

2017, Vol. 34