聚合物电解质膜燃料电池以其高效率,低污染,低噪音[1]的特点,有应用到分布式电站和移动式电源上的潜力[2]。气体扩散层(GDL)是PEMFC内膜组件的重要组成部分。通常情况下,GDL为双层结构,由基底和微孔层组成。GDL作为传输通道将反应物从流道传递到催化层,并将产物排出。此外,GDL还是电子的传输通道。理想的GDL应该有较小的传质阻力,良好的排水性能和较低的电阻[3]。

GDL中的微孔层与催化层直接接触,当其表面平整程度较低时,一部分催化剂将陷落到GDL的凹陷处。对这部分催化剂而言,H+的传递路径变长,催化活性因受到传质速率的制约而得不到充分发挥。因此,GDL表面的平整程度直接影响催化剂的利用率。微孔层的结构则影响反应物和水的传递。对GDL的改性工作很多都集中在制备合适的微孔层上。

MWCNTs具有优秀的导电能力,单根MWCNTs的电导率比单个碳黑颗粒高出103~104倍[4]。使用MWCNTs作为制备燃料电池微孔层的材料能有效提高燃料电池的性能。Kim等[5]使用MWCNTs、碳黑、球状活性炭、碳纳米纤维,介孔硅等材料制备了不同性质的微孔层,并在直接甲醇燃料电池中测试了其性能,发现在60 ℃、1 mol/L甲醇进料条件下,用MWCNTs制备微孔层时,电池功率密度最高。Jung等[6]比较了使用碳黑、短MWCNTs (长度3 μm,直径100 nm)长MWCNTs (长度7 μm,直径100 nm)喷涂制备微孔层的燃料电池性能,结果表明,在2 mg/cm2的载量下,使用长MWCNTs、短MWCNTs制备的微孔层均比XC-72碳黑制作微孔层对应的电池峰功率高。这是由于MWCNTs形成的微孔层孔结构传质阻力更小。Schweiss等[7]则将CNTs与碳黑混合制备微孔层,发现CNTs的加入使得微孔层的平均孔径明显提高,GDL的水平向和垂直向电阻随着MWCNTs加入量的增多而下降,电池性能也有一定程度的提高。

采用梯度结构也是微孔层改性的一个重要途径。模拟研究显示[8],微孔层的梯度结构能有效的增强电极的水管理能力,且孔梯度越大,电池性能越好。Cho等[9]研究了微孔层中的碳黑渗透到碳纸中的程度对电池性能的影响。研究结果显示,当微孔层中的碳黑对碳纸的渗透程度较高(为碳纸厚度的50%)时,不同湿度条件下操作的电池均表现出更好的瞬态响应性能。优秀的瞬态响应能力说明GDL的水管理能力更好。这是因为碳黑渗透到碳纸中,制造出毛细管压力梯度。然而,由于微孔层中碳黑会被氧化,长时间的电池瞬态响应能力测试结果显示,电池的瞬态响应能力随测试时间的延长而下降。Chun等[10]则使用热膨胀石墨制备了双层微孔层。通过调节微孔层内热膨胀石墨的质量分数,先在碳纸上制备1层孔隙率高的微孔层,再在其上制备1层孔隙率相对较低的微孔层,以形成梯度孔结构。电池的极化曲线显示,双层微孔层对应的电池能达到更高的极限电流密度,表明用双层微孔层制作的电极的水管理能力比单层微孔层更好。

本研究中,我们首次使用MWCNTs和碳黑制备双层微孔层,利用MWCNTs的高导电性及其卷曲缠绕形成的三维网络结构,先制备1层较疏松的微孔层,再在其上用碳黑制备1层更加密实且平整的微孔层,并比较了使用双层微孔层与单层微孔层的GDL制备的PEMFC的性能差异。

1 实验部分 1.1 实验材料碳黑(Vulcan XC-72)购于Cabot;MWCNTs (CNTs4060,管径40~60 nm,长度1~2 μm)购于深圳纳米港有限公司;质量分数为60%的PTFE乳液和表面活性剂Pluronic F-108购于Sigma Aldrich;去离子水购于南开大学水处理中心。异丙醇(分析纯)购于天津市江天化工技术有限公司;Nafion115膜和膜溶液DE520(Nafion质量分数为5%)由DuPont生产,购于上海河森。质量分数为20%的Pt/C由Johnson Matthey生产,购于上海河森;碳纸TGP-H-090由Toray生产,购于上海河森。

1.2 微孔层的制备由于所购买的MWCNTs中有较大的团聚体,使直接配制成的微孔层浆料无法刮涂均匀,故在配制微孔层浆料之前用石英碾钵将MWCNTs碾磨10 min。

制备的3种不同的微孔层中,CB为2.5 mg/cm2的微孔层、MWCNTs为2.5 mg/cm2的微孔层和双层微孔层,对应的GDL分别记做GDL-CB、GDL-CNTs和GDL-DL。

将碳纸放到质量分数为11%的PTFE乳液中浸泡5 min,用镊子取出后放到100 ℃的烘箱中干燥。待碳纸干燥完全后,放入马弗炉(SX3-4-13A,购于天津市中环实验电炉有限公司)中,在350 ℃下热处理30 min,称质量,得到含有质量分数为20%PTFE的碳纸。将碳纸放入质量分数为20%的PTFE乳液中,经上述方法处理得到含有质量分数为30%PTFE的碳纸。

依次称取碳黑、质量分数为10%PTFE乳液和异丙醇,使其质量比为7:30:100,混合后搅拌2 h,超声分散2 h,使碳黑和PTFE混合均匀。使用称量勺的扁平端将碳黑刮涂到含质量分数为30%的PTFE的碳纸上,干燥后称量,反复进行,直到碳黑的载量达到2.5 mg/cm2,放到马弗炉中,在350 ℃下热处理30 min,制得GDL-CB。

依次称取MWCNTs、质量分数为10%的PTFE、异丙醇、去离子水和F-108,使其质量比为7.00:30.00:70.00:140.00:1.75,混合后搅拌2 h,超声分散2 h。将分散好的浆料刮涂到含质量分数为30%的PTFE碳纸上,干燥后称质量,反复进行,直到MWCNTs的载量达到2.5 mg/cm2,放到马弗炉中,在350 ℃下热处理30 min,制得GDL-CNTs。

用制备GDL-CNTs的方法在含质量分数为30% PTFE的碳纸上先制备1层MWCNTs载量为1.5 mg/cm2的微孔层,再用制备GDL-CB的方法在MWCNTs载量为1.5 mg/cm2的微孔层上制备CB载量为1.0 mg/cm2的微孔层,放到马弗炉中,在350 ℃下热处理30 min,制得GDL-DL。

依次称取CB、质量分数为10% PTFE乳液和异丙醇,使其质量比为2:5:30,搅拌2 h,超声分散2 h。将分散好的浆料刮涂到含质量分数为20%的PTFE的碳纸上,控制碳黑载量为1.0 mg/cm2,放到马弗炉中,在350 ℃下热处理30 min,制得阳极GDL。

1.3 GDL的表征使用数字显微镜(KH-7700,HIROX)观察所制备微孔层的表面形貌,通过3D图像比较了3种微孔层的表面粗糙程度。并用扫描电子显微镜(S-4800,日立公司)观察了微孔层的表面结构。

使用直流低阻测量仪(VC480c+,深圳市维希特科技有限公司)测试3种不同GDL在不同压强下的垂直向电阻。具体过程为将2.4×2.4 cm2的GDL放在2块打磨光滑的不锈钢电极之间,然后将夹有GDL的2块电极水平放到热压机(SYD-60,天津市科器高新技术公司)上、下热压板之间,电极与上、下热压板之间用PTFE板绝缘,测量在不同压强下2块不锈钢电极之间的电阻。

1.4 膜电极(MEA)的制备依次称取Pt/C催化剂、水、异丙醇和质量分数为5%膜溶液,使4者质量比为7:60:600:300,超声1~2 h以形成分散均匀的催化剂“墨水”。将分散均匀的催化剂“墨水”用喷笔喷涂到GDL的微孔层上,制成气体扩散电极。阳极和阴极分别使用含有质量分数为20%PTFE和30%PTFE的疏水碳纸制作的GDL,Pt载量分别为0.2和0.5 mg/cm2。

将所购得的Nafion115膜在质量分数为5%的双氧水中80 ℃处理30 min,以除去膜中的有机杂质;用去离子水冲洗3次后,再在去离子水中80 ℃下处理30 min;在1 mol/L的硫酸溶液中80 ℃下处理30 min,以将膜完全转化为H+型;用去离子水冲洗3次后,再在去离子中80 ℃下处理30 min,以完全除去膜中的硫酸。处理完成后,将膜保存于去离子水中。使用前将膜取出,放入培养皿中,在100 ℃下干燥。

将制备好的气体扩散电极放于膜的两侧并对准,然后置于2块不锈钢电极之间,在120 ℃,13.6 MPa下热压2 min,制得膜电极。待其自然冷却后,将压好的膜电极安装到燃料电池测试系统中。

1.5 电池性能及电化学阻抗图测量电池工作时,阳极通入流速为100 mL/min的氢气,阴极通入流速为200 mL/min的氧气,背压1.5 atm (1 atm=1.013×105 Pa),氢气和氧气的加湿温度均为85 ℃,电池操作温度为80 ℃。膜电极在上述条件下,于750 mA/cm2的放电电流下活化4~5 h。

待活化过程完成后,使用电子负载(IT8514F,ITECH)调节外电路电阻,测量PEMFC极化曲线,并使用电化学工作站(PARSTAT2273,Princeton Applied Research)测量电池在250 mA/cm2的放电电流下电池的电化学阻抗图。

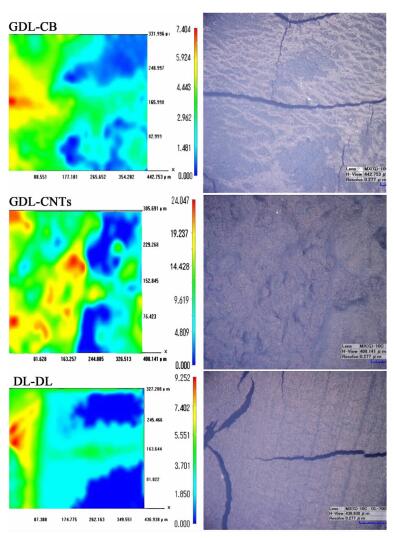

2 结果与讨论 2.1 微孔层的表面形貌我们选取了具有代表性的区域对微孔层的表面形貌进行了表征。3种微孔层的表面形貌如图 1所示。

|

| 图 1 3种微孔层的表面形貌图 Figure 1 Surface morphology of three kind of GDLs |

| |

对比3种微孔层的表面形貌可知,用MWCNTs制备的微孔层起伏程度较高,达到了24.047 μm,这是由于MWCNTs卷曲成团,不容易刮涂平整。使用碳黑作为微孔层碳材料时,起伏程度只有7.404 μm,其平整程度明显高于GDL-CNTs,这是因为碳黑颗粒比较小(粒径约为30 nm),比MWCNTs更容易刮涂。从图 1中还可看出,使用碳黑刮涂制作的微孔层容易出现裂缝,而使用MWCNTs时则没有裂缝出现。3D图并没有体现出裂缝对起伏程度的影响。双层微孔层表面形貌与GDL-CB基本一致,起伏程度为9.252 μm,平整程度高,且有裂缝出现。

用SEM在更高倍率下观察了GDL-CB和GDL-CNTs的表面,见图 2。

|

| 图 2 CNTs和碳黑制备的微孔层表面SEM图像 Figure 2 SEM images of MPLs' surface prepared with MWCNTs and carbon black |

| |

从图 2可以看出,用MWCNTs制备的微孔层比用碳黑制备的微孔层更加疏松。

从以上2个尺度上的显微镜照片对比可看出,使用碳黑作为微孔层的碳材料时,微孔层相对更加平整且致密,这为将催化层均匀的制备在GDL上并与质子交换膜紧密结合创造了条件。而使用MWCNTs作为微孔层的碳材料时,由于MWCNTs卷曲缠结的特性,使得GDL-CNTs的表面不平整,但是也搭接出更加疏松的结构,明显区别于GDL-CB。

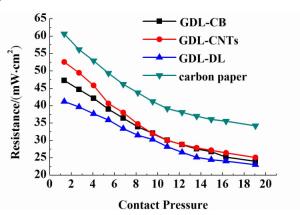

2.2 GDL垂直向电阻实验中所测得的电阻R由4部分电阻加和而成,分别为外电路的电阻R1,金属电极与碳纸的接触电阻R2,GDL的本体电阻R3以及微孔层与金属电极的接触电阻R4。其中R1和R2在3种GDL中相同,不同GDL的垂直向电阻体现在R3和R4上。当所用材料的本体电阻更低时,R3会更低,而材料的本体电阻低且与电极接触更好时,R4才会变低。本实验并没有区分开R3和R4,而是比较了他们共同作用时,所测得的总体电阻的大小。3种GDL和碳纸的垂直向电阻如图 3所示,复合GDL显示出比较低的垂直向电阻。这是由于CNTs的导电性比碳黑好,而碳黑制作的微孔层更加平整,与金属电极的接触紧密,两者的综合作用使GDL-DL的垂直向电阻明显小于GDL-CNTs和GDL-CB。带微孔层的GDL垂直向电阻与无微孔层的碳纸相比要小得多,说明微孔层减小了GDL与金属电极的间的接触电阻。

|

| 图 3 3种GDL和含有质量分数为30%PTFE碳纸的垂直向电阻随外加压强的变化图 Figure 3 Through-Plane resistance vs. contact pressure curves of three kind of MPLs and 30% PTFE-loaded carbon paper |

| |

3种不同GDL对应的电池性能如图 4所示。

|

| 图 4 3种不同GDL制作的电池性能 Figure 4 Performance of PEMFC prepared with three kind of GDLs |

| |

欧姆极化区内,用GDL-DL制作的电池在相同电压下有最高的电流密度,用GDL-CNTs制作的电池的电流密度随电压下降最快。在浓差极化区内,用GDL-CB制备的电池在电流密度大于1.6 A/cm2的时性能迅速下降,而GDL-CNTs和GDL-DL制备的电池的性能下降速度相对较慢,体现了这2个GDL良好的气体传输能力和排水能力。

电池在250 mA/cm2放电电流下的阻抗如图 5所示。

|

| 图 5 用3种微孔层制备的PEMFC在250 mA/cm2放电电流下的交流阻抗图 Figure 5 Experimental (dots) and fitting (lines) EIS results of PEMFC prepared with different MPLs at 250 mA/cm2 |

| |

拟合电路使用LR5[QRct][11],其中L表示测量电路中的感抗成分,对应阻抗图中虚数阻抗为负值的部分,R5包含了整个膜电极的内阻和测量线路的电阻,恒相位元件Q和电荷转移阻抗Rct则对应电极中生成的电荷有效转移的过程,其中Q为非法拉第阻抗,对应电极双电层的充放电情况,其表达式为Qi{ω}={Yi(jω)n},Rct为法拉第阻抗,对应电极过程中电荷穿过电极和电解质溶液两相界面转移过程。

交流阻抗图拟合结果如表 1所示。

| 膜电极 | GDL-CB | GDL-CNTs | GDL-DL | |||||

| result | error/% | result | error/% | result | error/% | |||

| R5/Ω | 0.322 | 0.375 | 0.321 | 0.217 | 0.321 | 0.219 | ||

| L/(H·cm-2) | 4.36×10-6 | 1.22 | 3.99×10-6 | 0.988 | 3.87×10-07 | 1.91 | ||

| Y/Ω | 0.229 | 22.8 | 0.474 | 12.5 | 0.387 | 12.0 | ||

| n | 0.8 | 5.39 | 0.814 | 3.53 | 0.832 | 3.14 | ||

| Rct/Ω | 0.536 | 3.40 | 0.0573 | 2.32 | 0.0495 | 2.13 | ||

从表 1中的数据可看出,使用GDL-CNTs和GDL-DL所制备的电池内阻相同,且比用GDL-CB制备的电池内阻小。这个数据与GDL的垂直向电阻的数据有所出入。这是因为在GDL上制备催化层之后,相当于制备了另外1层的微孔层,这层微孔层改善了气体扩散电极与Nafion膜的接触情况,且Nafion膜有一定柔韧性。这两方面的因素部分消减了GDL-CNTs表面不平整对电池内阻的影响,而突出了制备微孔层所使用的CNTs优秀的导电性,所以使用GDL-CNTs作电极时的电池内阻和使用GDL-DL做电极的电池内阻基本相同。使用GDL-CNTs制备气体扩散电极时,催化剂会填到GDL-CNTs表面的凹坑内。对这部分催化剂而言,H+传递路径更长,因此用GDL-CNTs制备电池的电荷转移阻抗最大。而GDL-CB和GDL-DL的表面更平整,一定程度上避免了催化剂陷落到微孔层内,制备的电池电荷转移阻抗更小。GDL-DL同时具备CNTs高导电性和平整的微孔层表面这两个特性,使得用其制备的电池的内阻和电荷转移阻抗均比较小。最小的内阻和电荷转移阻抗,使得用GDL-CNTs制备的电池性能最好。

3 结论使用CNTs和CB制备双层微孔层,既利用了CNTs的高导电性,又利用了炭黑容易制作平整的微孔层表面的优势,并形成了梯度结构。相比用碳黑或CNTs制备的单层微孔层,双层微孔层应用到燃料电池中,有效降低了燃料电池的内阻,提高了电极的传质能力和燃料电池的性能。

| [1] | Hussain M M, Dincer I, Li X. A preliminary life cycle assessment of PEM fuel cell powered automobiles[J]. Applied Thermal Engineering, 2007, 27(13) : 2294–2299. DOI: 10.1016/j.applthermaleng.2007.01.015 |

| [2] | Seo D, Park S, Jeon Y, et al. Physical degradation of MEA in PEM fuel cell by on/off operation under nitrogen atmosphere[J]. Korean Journal of Chemical Engineering, 2010, 27(1) : 104–109. DOI: 10.1007/s11814-009-0312-6 |

| [3] | Morgan M J, Datta R. Understanding the gas diffusion layer in proton exchange membrane fuel cells. I. How its structural characteristics affect diffusion and performance[J]. Journal of Power Sources, 2014, 251 : 269–278. DOI: 10.1016/j.jpowsour.2013.09.090 |

| [4] | Marinho B, Ghislandi M, Tkalya E, et al. Electrical conductivity of compacts of graphene, multi-wall carbon nanotubes, carbon black, and graphite powder[J]. Powder Technology, 2012, 221 : 351–358. DOI: 10.1016/j.powtec.2012.01.024 |

| [5] | Kim Y S, Peck D H, Kim S K, et al. Effects of the microstructure and powder compositions of a micro-porous layer for the anode on the performance of high concentration methanol fuel cell[J]. International Journal of Hydrogen Energy, 2013, 38(17) : 7159–7168. DOI: 10.1016/j.ijhydene.2013.04.003 |

| [6] | Jung G B, Tzeng W J, Jao T C, et al. Investigation of porous carbon and carbon nanotube layer for proton exchange membrane fuel cells[J]. Applied Energy, 2013, 101 : 457–464. DOI: 10.1016/j.apenergy.2012.08.045 |

| [7] | Schweiss R, Steeb M, Wilde P M, et al. Enhancement of proton exchange membrane fuel cell performance by doping microporous layers of gas diffusion layers with multiwall carbon nanotubes[J]. Journal of Power Sources, 2012, 220 : 79–83. DOI: 10.1016/j.jpowsour.2012.07.078 |

| [8] |

詹志刚, 张永生, 肖金生, 等. 具有梯度结构扩散层的质子交换膜燃料电池性能研究[J].

西安交通大学学报, 2008, 42(6) : 770–773.

Zhan Zhigang, Zhang Yongsheng, Xiao Jinsheng, et al. Research on proton exchange membrane fuel cell with gradient gas diffusion layer[J]. Journal of Xi'an jiaotong University, 2008, 42(6) : 770–773. |

| [9] | Cho J, Park J, Oh H, et al. Analysis of the transient response and durability characteristics of a proton exchange membrane fuel cell with different micro-porous layer penetration thicknesses[J]. Applied Energy, 2013, 111 : 300–309. DOI: 10.1016/j.apenergy.2013.05.022 |

| [10] | Chun J H, Jo D H, Kim S G, et al. Development of a porosity-graded micro porous layer using thermal expandable graphite for proton exchange membrane fuel cells[J]. Renewable Energy, 2013, 58 : 28–33. DOI: 10.1016/j.renene.2013.02.025 |

| [11] |

郭建伟, 毛宗强, 徐景明. 采用交流阻抗法对质子交换膜燃料电池(PEMFC)电化学行为的研究[J].

高等学校化学学报, 2003, 24(8) : 1477–1481.

Guo Jianwei, Mao Zongqiang, Xu Jingming. Studies on the electrochemical behavior of polymer electrolyte membrane fuel cell (PEMFC) by AC impedance method[J]. Chemical Research in Chinese Universities, 2003, 24(8) : 1477–1481. |

2017, Vol. 34

2017, Vol. 34