2. 天津大学环境科学与工程学院, 天津 300072;

3. 天津市环境保护科学研究院, 天津 300191

2. School of Environmental Science and Engineering, Tianjin University, Tianjin, 300072, China;

3. Tianjin Academy of Environmental Sciences, Tianjin 300191, China

鱼油的主要成分是脂肪酸甘油酯[1],在工业生产过程中,为了分离和提纯其中高营养价值的多不饱和脂肪酸成分,往往需要进行甲酯化或乙酯化[2]。我们曾研究高酸值鱼油乙酯化的两步法工艺[3],即采用浓硫酸催化降低鱼油酸值,然后由氢氧化钾催化进行鱼油甘油酯的转酯化反应。虽然得到了较高的脂肪酸乙酯收率,但均相催化反应中的酸碱催化剂难以重复利用,大量洗涤废液的处理还需额外成本,否则会带来环境问题。对于高酸值油料的甲酯化,固体酸催化剂对反应体系中的游离脂肪酸不敏感,可以有效避免以上问题,但是甲酯收率较低,而且反应一般需要高温、高压等比较苛刻的条件[4],对设备要求比较高,而且需要考虑原料的热敏性。在两步法催化高酸值油脂的甲酯化研究中,大部分研究者采用负载型催化剂。郭峰通过高温炭化和磺酸化制备了生物基炭质固体酸催化剂,并通过高温煅烧制得硅酸钠固体碱催化剂,催化低质油的甲酯化[5];张福建自制了Zr (SO4)2-硅藻土固体酸和Na3PO4/γ-Al2O3固体碱两种负载型催化剂,催化菜籽毛油的甲酯化[6]。以上所选用的固体催化剂制备过程复杂,使用4~6次后活性成分就严重流失。成熟可靠且价格低廉的高效催化剂更适合大规模的工业化应用。

高分子固体酸催化剂具有环境友好、对设备的零腐蚀等优点,其中离子交换树脂类催化剂广泛应用于非均相催化酯化反应研究[7],大孔强酸性阳离子交换树脂Amberlyst15是磺化的聚苯乙烯-二乙烯苯共聚物,价格低廉,催化酯化反应条件温和,具有较高的催化活性和良好的化学稳定性[8]。碱金属氧化物常作为高效催化剂被用于微波制备生物柴油的研究,存在的主要问题是其活性成分会被甲醇侵蚀导致使用寿命缩短[4]。其中氧化钡毒性较大,而且溶于甲醇并形成BaO·2CH3OH的化合物,不适合用于非均相催化酯交换反应。在氧化锶、氧化钙和氧化镁3种常见的碱金属氧化物中,氧化钙微溶于甲醇,使用寿命最长,催化效率高并且反应条件温和,价格低廉,是目前油料甲酯化中应用比较广泛的固体碱催化剂[9-10]。

在本研究中,我们尝试以Amberlyst15和氧化钙对高酸值鱼油甘油酯进行甲酯化研究,并考察了催化剂的重复利用性。由Amberlyst15在温和条件下催化进行酯化反应,降低原料的酸值,再通过CaO催化转酯化,减少制备过程中的废水排放和能量消耗,降低生产成本,保护鱼油中的长碳链不饱和脂肪酸成分。

1 实验部分 1.1 试剂与仪器鱼油脂肪酸甘油酯,某医药公司;无水甲醇、氧化钙、无水硫酸钠,天津市光复精细化工研究所,均为分析纯;Amberlyst15,罗门哈斯中国有限公司(上海),主要物理参数见表 1。

| 项目 | 数值 |

| 功能基 | -SO3- |

| 全交换量/(mmol·g-1) | 4.7 |

| 最高使用温度/℃ | 120(H型) |

| 比表面积/(m2·g-1) | 55 |

| 外观 | 灰色球状颗粒 |

| 粒度/mm (≥95%) | 0.45~1.25 |

| 含水量/% | ≤10 |

| 湿真密度/(g·mL-1) | 1.15~1.25 |

| 湿视密度/(g·mL-1) | 0.75~0.85 |

| 磨后圆球率/% | ≥95 |

| pH值使用范围 | 1~14 |

| 出厂形式 | H型 |

HH-2数显恒温水浴锅(浙江省嘉兴市俊思仪器设备厂);D-7410-50电动搅拌器(天津华兴伟业实验仪器有限公司);FA2004N电子天平(上海精密科学仪器有限公司);GC-2060气相色谱仪(山东鲁南分析仪器有限公司)。

1.2 实验方法 1.2.1 预酯化实验称取一定量鱼油加入到三口烧瓶中,于恒温水浴锅中加热。达到预热温度后,加入一定量的催化剂Amberlyst15和无水甲醇,搅拌反应一段时间。反应结束后离心分离出液相,向液相中的下层部分加入无水硫酸钠干燥,测定酸值。

1.2.2 酯交换反应反应装置同预酯化,将经过降酸值处理的鱼油预热至设定温度后,加入一定量的氧化钙催化剂和无水甲醇,搅拌反应一段时间。反应结束后离心分离出液相,下层为甘油和皂化物,上层为脂肪酸甲酯和甲醇的混合物,加入无水硫酸钠干燥,进样分析,得脂肪酸甲酯的含量。

1.3 理化性质和组成分析分别按照相关国家标准GB-T5530-2005、GB-T5534-2008、GB-T5532-2008、GB-T5528-2008测定鱼油原料的酸价、皂化价、碘值、水分及挥发物含量等理化性质。组分的气相色谱分析条件:毛细管柱PC-88 (60 mm×0.25 mm×0.2 m);气化室温度250 ℃;柱室为程序升温,初温140 ℃保持2 min,10 ℃/min升至终温220 ℃,保持20 min;FID检测器温度250 ℃;载气氮气的流速40 mL/min。

2 结果与讨论 2.1 鱼油理化性质该鱼油原料的理化性质如表 2所示。

| 理化指标 | 测定值 |

| 酸值/(mg·g-1) | 13.84 |

| 皂化价/(mg·g-1) | 293.4 |

| 碘值/(g·g-1) | 168.1 |

| 水分及挥发物/% | 0.12 |

| 注:碘值为100 g中所含的碘,酸值为中和100 g样品所需KOH的克数。 | |

酸值为13.84 mg/g ( > 2 mg/g),说明原料中含有相当数量的游离脂肪酸,直接进行碱催化酯交换会生成大量的皂,影响后续分离过程和甲酯得率,需要对该鱼油原料进行预处理以降低鱼油酸值;皂化值较高说明发生完全皂化反应需要的碱量较大;碘值较高说明鱼油中含不饱和双键的程度较高,如果直接采用固体酸催化剂催化一步转酯化,所需要的高温高压条件会造成不饱和键的断裂或重聚,导致鱼油严重变质和有效成分丢失。原料中水分含量较低则不会对反应和催化剂活性造成不利,挥发物含量较低则对气相色谱分析的干扰较小。一般来说,鱼油的酸值比较低。该鱼油为加工处理过程中的下脚料,暴露在空气中时间比较长,酸败比较严重,导致酸值比较高。因此,确定一种合适的利用高酸值鱼油进行甲酯化的工艺,可以推广到由其他高酸值原料甲酯化制备生物柴油的过程。

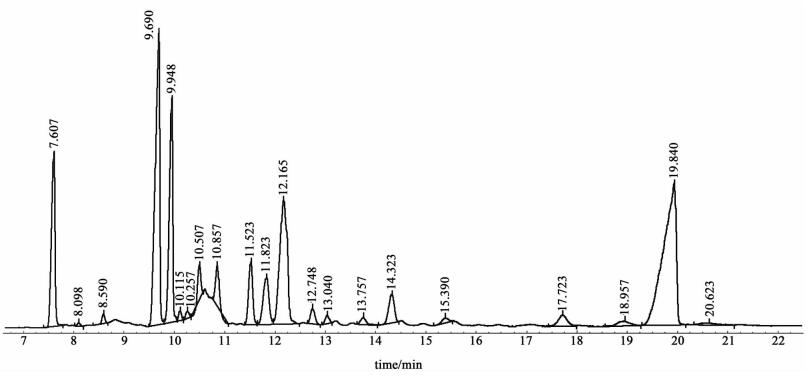

甲酯化产品的气相色谱分析如图 1所示,并利用气质联用进一步确定各脂肪酸甲酯成分。该鱼油原料脂肪酸成分复杂,与新鲜鱼油的脂肪酸组成相类似,十四到十八碳脂肪酸甲酯含量为58.6%,其中棕榈酸甲酯峰的保留时间为9.69 min,含量为18.96%,该部分脂肪酸甲酯可用做生物柴油;二十到二十二碳脂肪酸甲酯的含量达到31.3%,其中二十碳五烯酸甲酯峰的保留时间为19.94 min,含量为26.2%,该部分脂肪酸营养价值和经济价值高,为了保证其收率需要较温和的反应条件,否则会破坏长碳链脂肪酸的不饱和键。甲酯化研究为后续进一步分离提纯中长碳链的脂肪酸甲酯奠定了基础。

|

| 图 1 鱼油脂肪酸甲酯气相色谱图 Figure 1 GC of fish oil fatty acid methyl esters |

| |

预酯化的目的是将原料中的游离脂肪酸转化为脂肪酸甲酯,便于后续进行碱催化酯交换反应。影响酯化反应的主要因素有:催化剂浓度、反应温度、n(醇)/n(油)、反应时间,其中催化剂加入量为占原料油质量的百分数。我们根据相关文献的研究[11],对其中相关的单因素实验进行了验证,在保证较高甲酯收率的前提下,选取了各因素的水平范围和参数,以鱼油酸值为指标,采用L9(34)正交设计对各因素进行优化。每次实验投入鱼油20 g。实验因素和水平设置见表 3。其中n(醇)/n(油)超过14时酸值几乎不再变化,催化剂用量超过15%时在反应体系中密度过大,搅拌桨容易对树脂催化剂造成较严重的机械性破坏。

| 水平 | 因素 | |||

| A 催化剂用量/% |

B 反应温度/℃ |

C n(醇)/n(油) |

D 反应时间/h |

|

| 1 | 5 | 70 | 2 | 1.0 |

| 2 | 10 | 75 | 8 | 1.5 |

| 3 | 15 | 80 | 14 | 2.0 |

由表 4中的极差RC > RD > RA > RB,各因素对该反应影响程度的主次顺序为n(醇)/n(油)、反应时间、催化剂浓度、反应温度。

| 序号 | A | B | C | D | 酸值/(mg·g-1) |

| 1 | 1 | 1 | 1 | 1 | 10.37 |

| 2 | 1 | 2 | 2 | 2 | 7.36 |

| 3 | 1 | 3 | 3 | 3 | 6.24 |

| 4 | 2 | 1 | 2 | 3 | 7.12 |

| 5 | 2 | 2 | 3 | 1 | 6.14 |

| 6 | 2 | 3 | 1 | 2 | 9.44 |

| 7 | 3 | 1 | 3 | 2 | 5.35 |

| 8 | 3 | 2 | 1 | 3 | 8.55 |

| 9 | 3 | 3 | 2 | 1 | 8.07 |

| k1 | 7.990 | 7.613 | 9.453 | 8.193 | |

| k2 | 7.567 | 7.350 | 7.517 | 7.383 | |

| k3 | 7.323 | 7.917 | 5.910 | 7.303 | |

| R | 0.667 | 0.567 | 3.543 | 0.890 |

因素A催化剂用量的各水平平均值k1 > k2 > k3,增加催化剂的用量可以降低预酯化产物的酸值,较适宜的催化剂加入量为15%左右。因素B反应温度的各水平平均值k1 > k2 > k3,75 ℃时产物酸值最低,较高的温度有利于大孔强酸性阳离子交换树脂功能基团-SO3-的震动,提高了Amberlyst15的催化效率,但是当温度升至80 ℃,甲醇汽化量过大,不利于物料的充分混合,而且甲醇汽化带走了大量的热量,酯化效果有所下降,故选取75 ℃为预酯化最佳反应温度。因素C n(醇)/n(油)的各水平平均值k1>k2>k3,增大n(醇)/n(油)可以显著降低预酯化产物的酸值,过量的甲醇能使可逆反应向正方向移动,并且该因素对甲酯反应收率的影响最大,选取14为预酯化最适宜的n(醇)/n(油)。因素D反应时间的各水平平均值k1 > k2 > k3,预酯化产物的酸值随着反应时间的延长而降低,但1.5~2.0 h酸值变化很小,说明酯化反应基本达到了平衡,所以选取预酯化的反应时间为每次1.5 h。

综上得最适宜工艺条件A3B2C3D2,即催化剂用量为15%,反应温度75 ℃,n(醇)/n(油)14,反应时间为1.5 h。在此条件下进行3次平行实验,预酯化产物酸值为3.35 mg/g,分离得到产品,在该条件下对经过降酸值处理的产品进行第2次预酯化反应,酸值降至1.24 mg/g,达到了后续碱催化酯交换反应酸值小于2 mg/g的要求。

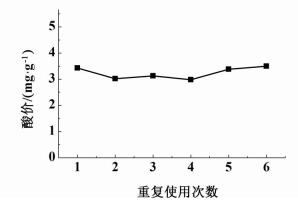

用一定量Amberlyst15固体酸催化剂进行一次性鱼油预酯化反应,检验固体酸催化剂重复使用的情况,如图 2所示,重复使用6次,产物的酸值仍能降至3.50 mg/g,说明该固体酸催化剂重复用于鱼油甲酯化,化学稳定性良好,多次使用仍能保持较高的催化活性,固体酸催化剂的使用能够避免浓硫酸等均相催化剂导致的鱼油碳化等问题。

|

| 图 2 固体酸催化剂使用分析 Figure 2 Usage analysis of solid acid catalysts |

| |

影响甲酯化反应的主要因素为催化剂浓度、反应温度、n(醇)/n(油)、反应时间,其中催化剂加入量为占油质量的百分数。参考相关文献的研究[9, 12],我们对相关单因素实验进行了验证,在保证较高甲酯收率的前提下,选取了各因素的水平范围和参数,以脂肪酸甲酯得率为指标,采用L9(34)正交设计,优化反应温度,减少催化剂用量、甲醇用量和反应时间。每次实验投入经过预酯化降酸值处理的鱼油20 g。实验因素和水平设置见表 5。

| 水平 | 因素 | |||

| A 催化剂用量/% |

B 反应温度/℃ |

C n(醇)/n(油) |

D 反应时间/h |

|

| 1 | 5 | 60 | 6 | 2.0 |

| 2 | 10 | 65 | 10 | 2.5 |

| 3 | 15 | 70 | 14 | 3.0 |

由表 6中的极差RD > RB > RA > RC,各因素对该反应影响程度的主次顺序为反应时间、反应温度、催化剂氧化钙加入量、n(醇)/n(油)。

| 序号 | A | B | C | D | 甲酯得率/% |

| 1 | 1 | 1 | 1 | 1 | 63.8 |

| 2 | 1 | 2 | 2 | 2 | 81.1 |

| 3 | 1 | 3 | 3 | 3 | 88.2 |

| 4 | 2 | 1 | 2 | 3 | 80.5 |

| 5 | 2 | 2 | 3 | 1 | 85.4 |

| 6 | 2 | 3 | 1 | 2 | 91.4 |

| 7 | 3 | 1 | 3 | 2 | 81.7 |

| 8 | 3 | 2 | 1 | 3 | 92.8 |

| 9 | 3 | 3 | 2 | 1 | 71.1 |

| k1 | 77.700 | 75.333 | 82.667 | 73.433 | |

| k2 | 85.767 | 86.433 | 77.567 | 84.733 | |

| k3 | 81.867 | 83.567 | 85.100 | 87.167 | |

| R | 8.067 | 11.100 | 7.533 | 13.734 |

因素A催化剂用量的各水平平均值k2 > k3 > k1,当催化剂用量为10%时,脂肪酸甲酯的收率最高,增加催化剂用量可以提高脂肪酸甲酯产率,但是当催化剂用量过高时会造成反应体系中的碱性中心过多,易发生皂化反应,不利于酯交换反应的进行,选取的氧化钙加入量为10%。因素B反应温度的各水平平均值k2 > k3 > k1,65 ℃时脂肪酸甲酯的得率最高,甲醇常压沸点为64.7 ℃,反应温度为70 ℃时有大量乙醇变成气相又通过冷凝回流返回反应体系,不利于物料的充分混合,所以甲酯收率略有下降,酯交换最适宜反应温度为65 ℃。因素C n(醇)/n(油)的各水平平均值k3 > k1 > k2,过量的甲醇会使转酯化反应向正方向移动,但是甲醇挥发时带走大量热量,所以随着甲醇用量的提高酯化率不再增加反而有所下降,而提高n(醇)/n(油)至14仍能提高甲酯收率,考虑到n(醇)/n(油)的水平范围变化对甲酯反应收率的影响最为次要,且较其他因素相对不显著,为了减少甲醇用量和便于后续分离,选取6为较合适的n(醇)/n(油)。因素D反应时间的各水平平均值k3 > k2 > k1,脂肪酸甲酯的收率随着反应时间的延长而提高,3.0 h时脂肪酸甲酯收率已经非常可观,而且该因素对反应程度的影响最大,故选取3.0 h为酯交换最适宜反应时间。

综上得最适宜工艺条件A2B2C1D3,即催化剂用量为10%,反应温度65 ℃,n(醇)/n(油)为6,反应时间为3.0 h。在此条件下进行3组平行酯交换实验,脂肪酸甲酯的平均收率为93.7%,脂肪酸甲酯产品色泽较浅。

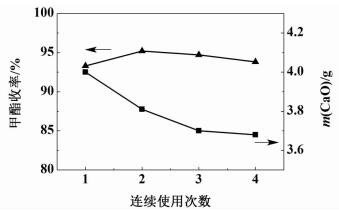

每组采用40 g经过降酸值处理的鱼油原料,在最适宜条件下重复使用一定量氧化钙连续进行4次转酯化反应,如图 3所示,最终甲酯收率为93.8%,氧化钙剩余3.68 g,共损耗约8%。氧化钙微溶于甲醇,多次利用后损耗较少,能够保持较高的催化活性。

|

| 图 3 固体碱催化剂使用分析 Figure 3 Usage analysis of solid base catalysts |

| |

以高酸值鱼油脂肪酸甘油酯为原料,利用Amberlyst15固体酸催化剂在温和条件下进行酯化反应降低酸值,然后经氧化钙固体碱催化剂催化转酯化,制得鱼油脂肪酸甲酯,为后续的进一步分离提纯奠定了基础。该工艺流程反应条件温和,有效保护了鱼油中高价值的长碳链不饱和脂肪酸成分,减少了制备过程中的废水排放和能量消耗,降低了生产成本。所用固体催化剂重复使用多次仍能保持较高的催化活性。由正交设计得到较优的预酯化和酯交换条件。1) 预酯化:催化剂用量15%,反应温度75 ℃,n(醇)/n(油)14,反应时间为1.5 h。在此条件下,预酯化产物酸值为3.35 mg/g,二次酯化酸值降至1.24 mg/g。Amberlyst15催化剂重复使用6次,产品酸值为3.50 mg/g。2) 酯交换:催化剂用量为10%,反应温度65 ℃,n(醇)/n(油)为6,反应时间3.0 h,在此条件下鱼油脂肪酸甲酯收率为93.7%。氧化钙催化剂重复使用4次共损耗约8%,所得甲酯收率为93.8%。

| [1] | Stone N J. Fish consumption, fish oil, lipids, and coronary heart disease[J]. Am J Clin Nutr, 1996, 94(9) : 2337–2340. |

| [2] | Armenta R E, Vinatoru M, Burja A M, et al. Transesterification of fish oil to produce fatty acid ethyl esters using ultrasonic energy[J]. Journal of Oil & Fat Industries, 2007, 84(11) : 1045–1052. |

| [3] | 程楠.鱼油脂肪酸乙酯制备及分离纯化研究[D].天津:天津大学, 2013 Cheng Nan. Preparation and separation of fatty acid ethyl esters from fish oil[D]. Tianjin:Tianjin University, 2013(in Chinese) |

| [4] | Jothiramalingam R, Wang M. Review of recent developments in solid acid, base, and enzyme catalysts (heterogeneous) for biodiesel production via transesterification[J]. Ind Eng Chem Res, 2009, 48(13) : 6162–6172. DOI: 10.1021/ie801872t |

| [5] | 郭峰.新型固体酸碱催化剂的制备及其在生物柴油合成中的应用[D].辽宁大连:大连理工大学, 2010 Guo Feng. Preparation of novel solid acid and base catalysts and the application in biodiesel synthesis[D]. Liaoning Dalian:Dalian University of Technology, 2010(in Chinese) |

| [6] | 张福建.固体酸碱催化剂的制备、表征及其在两步法制备生物柴油中的应用[D].合肥:合肥工业大学, 2011 Zhang Fujian. Solid acid and base catalysts preparation, characterization and two step method in the preparation of biodiesel[D]. Hefei:HeFei University of Technology, 2011(in Chinese) |

| [7] | Matouq M, Goto S. Kinetics of liquid phase synthesis of methyl tert-butyl ether from tert-butyl alcohol and methanol catalyzed by ion exchange resin[J]. Int J Chem Kinet, 2004, 25(10) : 825–831. |

| [8] |

曹莉莲, 辛秀兰. Amberlyst15强酸性树脂在精细有机合成中的应用[J].

北京工商大学学报(自然科学版), 2004, 22(3) : 9–12.

Cao Lilian, Xin Xiulan. The application of strong acidic exchange resin Amberlyst15 in fine chemical synthesis[J]. Journal of Beijing Technology and Business University (Natural Science Edition), 2004, 22(3) : 9–12. |

| [9] |

汤颖, 汪济, 张群正, 等. 氧化钙催化菜籽油酯交换制备生物柴油[J].

安徽农业科学, 2009, 27(23) : 45–47.

Tang Ying, Wang Ji, Zhang Qunzheng, et al. Transesterification of rapeseed oil to biodiesel by using CaO as a heterogeneous catalyst[J]. Journal of Anhui Agri Sci, 2009, 27(23) : 45–47. |

| [10] | Tang Y, Xu J, Zhang J, et al. Biodiesel production from vegetable oil by using modified CaO as solid basic catalysts[J]. J Clean Prod, 2013, 42(3) : 198–203. |

| [11] |

李惠文, 罗文, 吕鹏梅, 等. 高酸值废油制备生物柴油的研究[J].

现代化工, 2008, 28(Z2) : 123–125.

Li Huiwen, Luo Wen, Lv Pengmei, et al. Research of preparation of biodiesel from waste oil with high acid value[J]. Modern Chemical Industry, 2008, 28(Z2) : 123–125. |

| [12] | Cai F, Zhang B, Lin J, et al. CaO as a solid base catalyst for transesterification of soybean oil[J]. Acta Phys-Chim Sin, 2008, 24(10) : 1817–1823. |

2017, Vol. 34

2017, Vol. 34