聚苯胺防腐涂料是一种以聚苯胺作为主要活性填料,以常规树脂作为成膜物质的新型防腐涂料。该涂料的综合防护性能受诸多因素[成膜物质[1-2],w(聚苯胺)以及种类[3-4]等]的影响,其中聚苯胺在涂料中的分散状态对涂料的整体性能起到较为关键的作用。然而该分散过程通常受限于聚苯胺的耐溶剂性以及树脂体系的高黏性。传统工艺借助于有机溶剂(丙酮、甲苯、N-甲基吡咯烷酮等)来促进聚苯胺在树脂中的分散,但会造成不同程度的环境污染[5]。新型工艺则主要通过聚苯胺的链段改性[6]以及反应性溶剂[7]等手段来减少有机溶剂的用量,并同时提高聚苯胺在成膜物质中的分散程度。链段改性是通过在聚苯胺主链上引入长链烷基,利用空间位阻效应,增加聚苯胺团聚的阻力,从而较为有效地提高聚苯胺的溶解性能。但是这种工艺流程复杂,生成成本较高,限制了其在防腐领域的大规模化应用。

相比之下,反应性溶剂这一概念主要体现在涂料混合工艺的改进上,是一种简单可行并能有效提高聚苯胺分散性能的工艺流程。刘军喜[8]对比了聚苯胺不同混合途径所获得涂层性能上的差异,发现聚苯胺与脂肪胺类固化剂先混合获得的涂层具有优异的防腐性能。Tiitu[7]发现聚苯胺在低浓度下可以有效分散在固化剂TMDA,制备的EB/TMDA/DEGBA具有较好的耐划痕腐蚀性能。大量研究表明,胺类固化剂与聚苯胺有一定的相容性,能较好的分散聚苯胺。但目前研究主要集中在脂肪胺类固化剂上,其他类型固化剂的研究相对较少,涂层的一些性能还无法满足实际应用的需求。

本实验主要以聚酰胺-651作为反应性溶剂,乙醇作为稀释剂,制备了两种环保型的防腐涂料。通过加速腐蚀实验,研究了w(聚苯胺)以及颗粒组成对涂层性能的影响。

1 实验部分 1.1 原料环氧树脂-E51,无锡蓝星树脂厂;聚酰胺-651,天津燕海树脂厂;聚苯胺,天津先进材料有限公司;无水乙醇,天津光复精细化工;丙酮,天津光复精细化工。

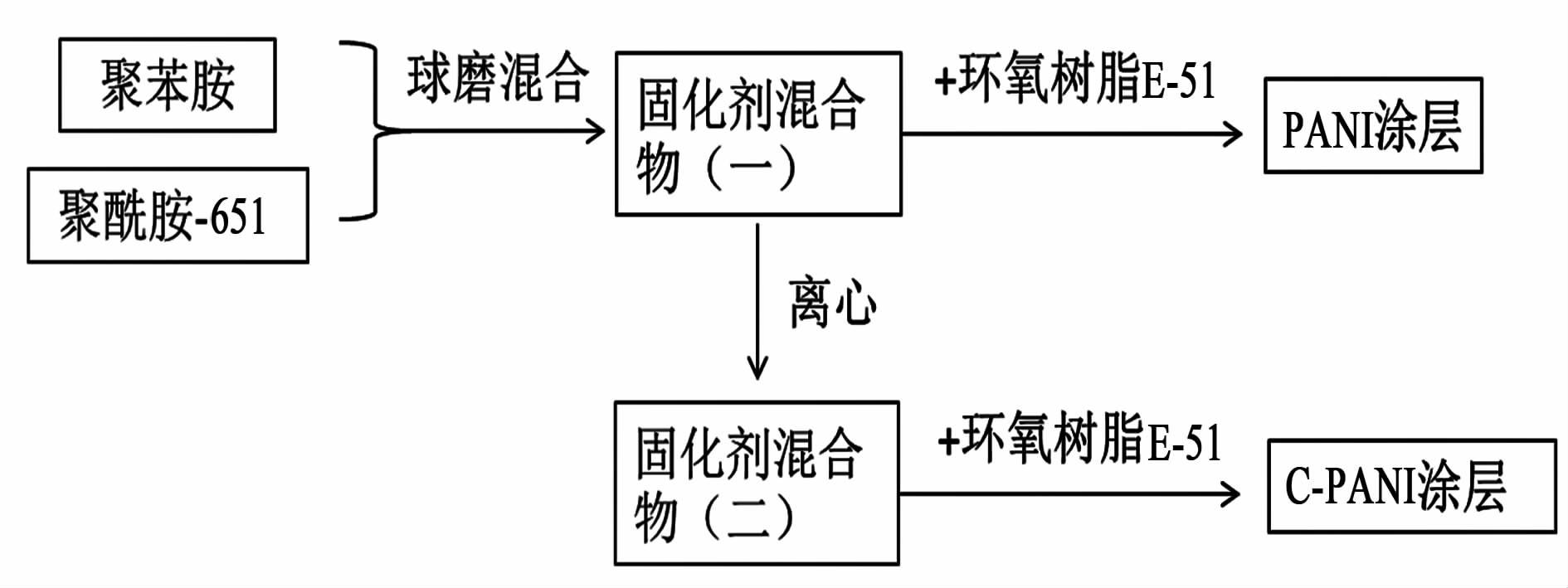

1.2 防腐涂层的制备PANI和C-PANI防腐涂层的制备流程如图 1所示,另制备不添加聚苯胺的环氧清漆涂层用作对比。在所制备的涂层中,m(聚酰胺-651) ∶m(环氧树脂E-51) =35∶100且涂层厚度控制在100±10 μm。涂层名称及涂层中聚苯胺的质量分数列于表 1中。

| 球磨 | 球磨+离心 | ||

| 涂层名称 | w(聚苯胺)/% | 涂层名称 | w(聚苯胺)/% |

| 0.5%PANI | 0.5 | C-0.5%PANI | 0.004 |

| 1.0%PANI | 1.0 | C-1.O%PANI | 0.014 |

| 1.5%PANI | 1.5 | C-1.5%PANI | 0.036 |

| 2.0%PANI | 2.0 | C-2.0%PANI | 0.062 |

|

| 图 1 防腐涂料制备流程图 Figure 1 Flow chart of the preparation of anticorrosion coatings |

| |

HIROXS数字三维式显微镜,KH7700型,日本浩视公司;电化学工作站,PAR173A型,美国普林斯顿应用研究公司;附着力测试仪,PosiTest AT-M型,美国DeFelsko公司。

1.4 测试条件将涂层浸泡于95 ℃、12%NaCl溶液中进行加速腐蚀实验。环氧清漆涂层和聚苯胺涂层分别每隔3和7 d取出1次样片进行电化学阻抗测试。测试采用传统的三电极体系,以钢板涂覆样片为工作电极(测试面积为1 cm2),石墨电极为对电极,饱和甘汞电极(SCE)为参比电极,测试电解质为12%NaCl溶液,测试频率范围10~100 kHz,扰动振幅为10 mV。在电化学阻抗测试后,将样片放回原浸泡溶液中,测试过程持续到涂层表面开裂。

另制备涂层样品各10份,浸泡于95 ℃、12%的NaCl溶液中,每隔7 d取出1块样板进行附着力测试,对涂层正反两面各取2个点位进行测试并取均值作为测试结果。

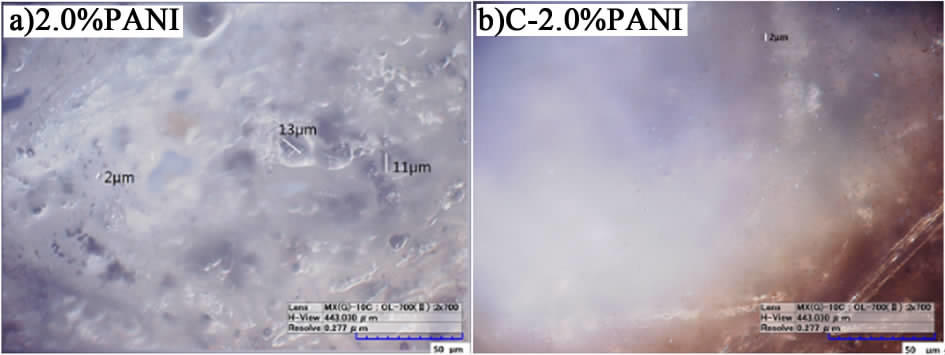

2 结果与讨论 2.1 聚苯胺在聚酰胺-651中的分散状态2.0%PANI和C-2.0%PANI涂层的固化剂混合物的光学显微镜图见图 2。

|

| 图 2 2.0%PANI和C-2.0%PANI涂层的固化剂混合物的光学显微镜图 Figure 2 The microscopic photograph of the curing agent of 2.0%PANI and C-2.0%PANI coatings |

| |

由图 2a)可知,固化剂混合物(一)中的聚苯胺颗粒粒度不均,最大粒径近15 μm;经过离心后[图 2b)],聚苯胺颗粒粒径主要分布在2 μm左右。由表 1可知,经过离心处理后,涂层中的w(聚苯胺)大幅度降低。结合图 2可知,在离心过程中,固化剂混合物(一)中含量较多的聚苯胺大颗粒发生沉积,而C-PANI涂层中的聚苯胺主要是PANI涂层中的含量较小的小颗粒聚苯胺。

2.2 环氧涂层的开裂时间与开裂方式涂层开裂与涂层韧性有关,是涂层失效的主要因素之一。表 2为浸泡于95 ℃、12%NaCl溶液中的防腐涂层出现开(破)裂的时间,即涂层在测试环境下的“使用寿命”。其中环氧清漆涂层在浸泡15 d后,由于金属表面的腐蚀产物累积,导致涂层局部破裂失效。向涂层中加入聚苯胺后,涂层的开裂方式转变为整体断裂。

| 涂层名称 | 环氧清漆 | PANI涂层 | C-PANI涂层 | ||||||

| 0.5% | 1.0% | 1.5% | 2.0% | 0.5% | 1.0% | 1.5% | 2.0% | ||

| 开裂时间/d | 15 | 42 | 49 | 63 | 35 | 42 | 42 | 56 | 70 |

| 开裂方式 | 局部破裂 | 整体断裂 | |||||||

由表 2可知,随着聚苯胺质量分数的增加,PANI涂层的“使用寿命”由42 d(0.5%PANI)增至63 d(1.5%PANI);而C-PANI涂层的“使用寿命”则由42 d(C-0.5%PANI)持续增至70 d(C-2.0%PANI)。这表明涂层中聚苯胺可以有效延长涂层的“使用寿命”。这可能是由于聚苯胺是一种有机高分子,在外力作用下可以被拉伸和压缩,使聚苯胺颗粒具备弹性体的增韧特性,当涂层受到应力时,通过会产生银纹、剪切带等吸收涂层的变形功,起到增韧涂层的作用[9],从而延长涂层的“使用寿命”。然而,当PANI涂层中的w(聚苯胺)增至2.0%时,涂层的“使用寿命”由63 d(1.5%PANI)缩短至35 d,但是经过离心处理后,涂层的“使用寿命”又增至70 d(C-2%PANI)。在离心过程中,2.0%PANI涂层中粒度较大的聚苯胺颗粒发生沉积,这表明离心过程中沉积的聚苯胺大颗粒会削弱2.0%PANI涂层的韧性。这可能是由于随着w(聚苯胺)的增加,聚苯胺颗粒粒径逐渐增大且团聚现象增多,导致涂层中的缺陷相应增多。在应力作用下,涂层缺陷周围介质受力不均,使得微裂纹在应力集中处易发展成为宏观开裂[10]。

图 3是环氧清漆涂层在不同浸泡时间下的Bode图。研究表明,涂层在0.1 Hz时的电化学阻抗|Z|0.1 Hz可用于评价涂层的防腐性能。

|

| 图 3 环氧清漆涂层在不同浸泡时间下的Bode图 Figure 3 Bode plots at different immersion time of epoxy varnish |

| |

如图 3所示,环氧清漆涂层的阻抗|Z|0.1 Hz在浸泡15 d后已降至107 Ω。向涂层中加入聚苯胺后,涂层的阻抗|Z|0.1 Hz(图 4和图 5)在“使用寿命”(≥28 d)内基本保持在109 Ω以上。这表明聚苯胺可以有效提升涂层的防腐性能。这是由于聚苯胺可以与金属发生催化钝化反应,在金属表面生成一层致密性的钝化膜[11-12],有效阻隔金属与环境中的腐蚀介质,减缓金属的腐蚀反应速率。

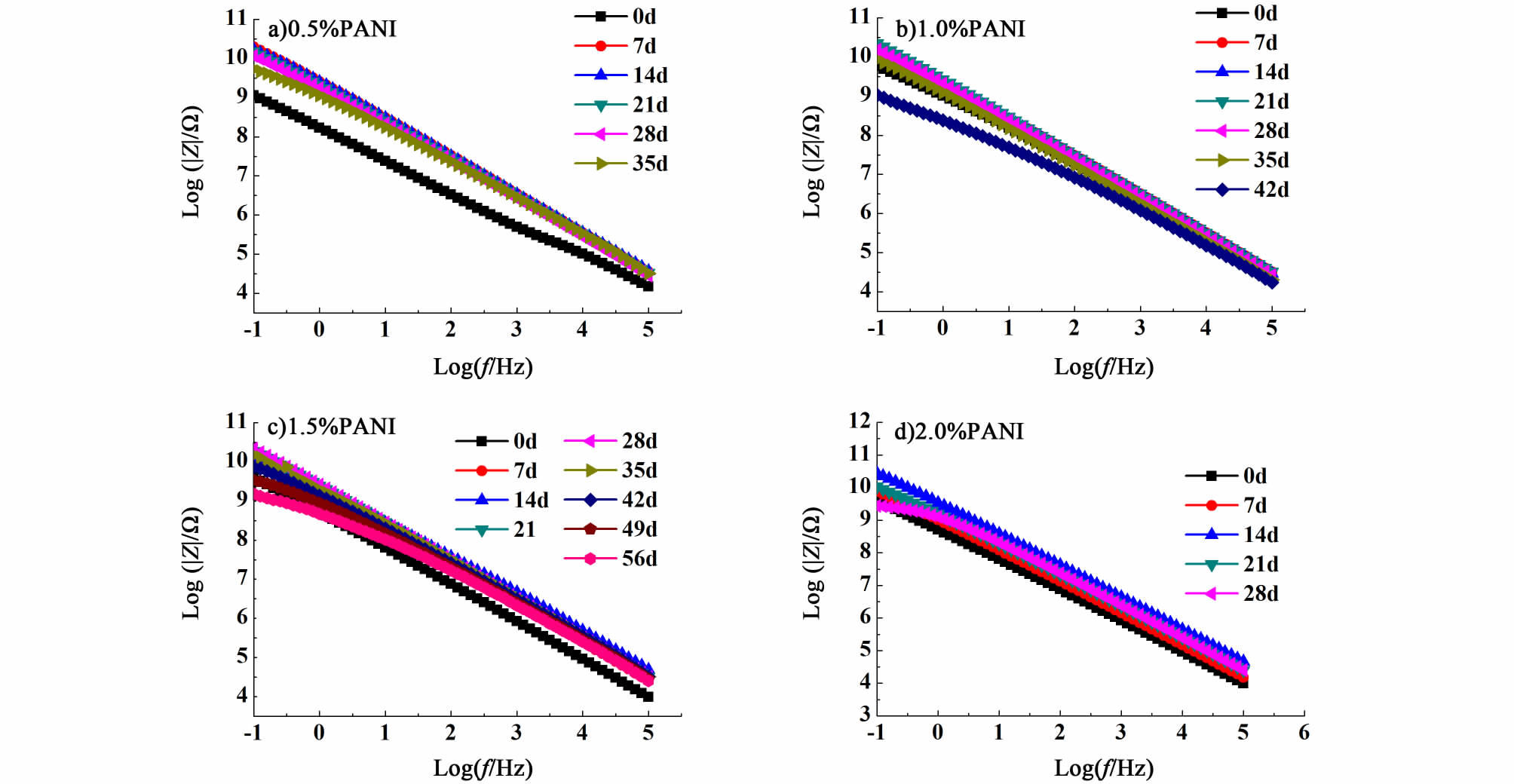

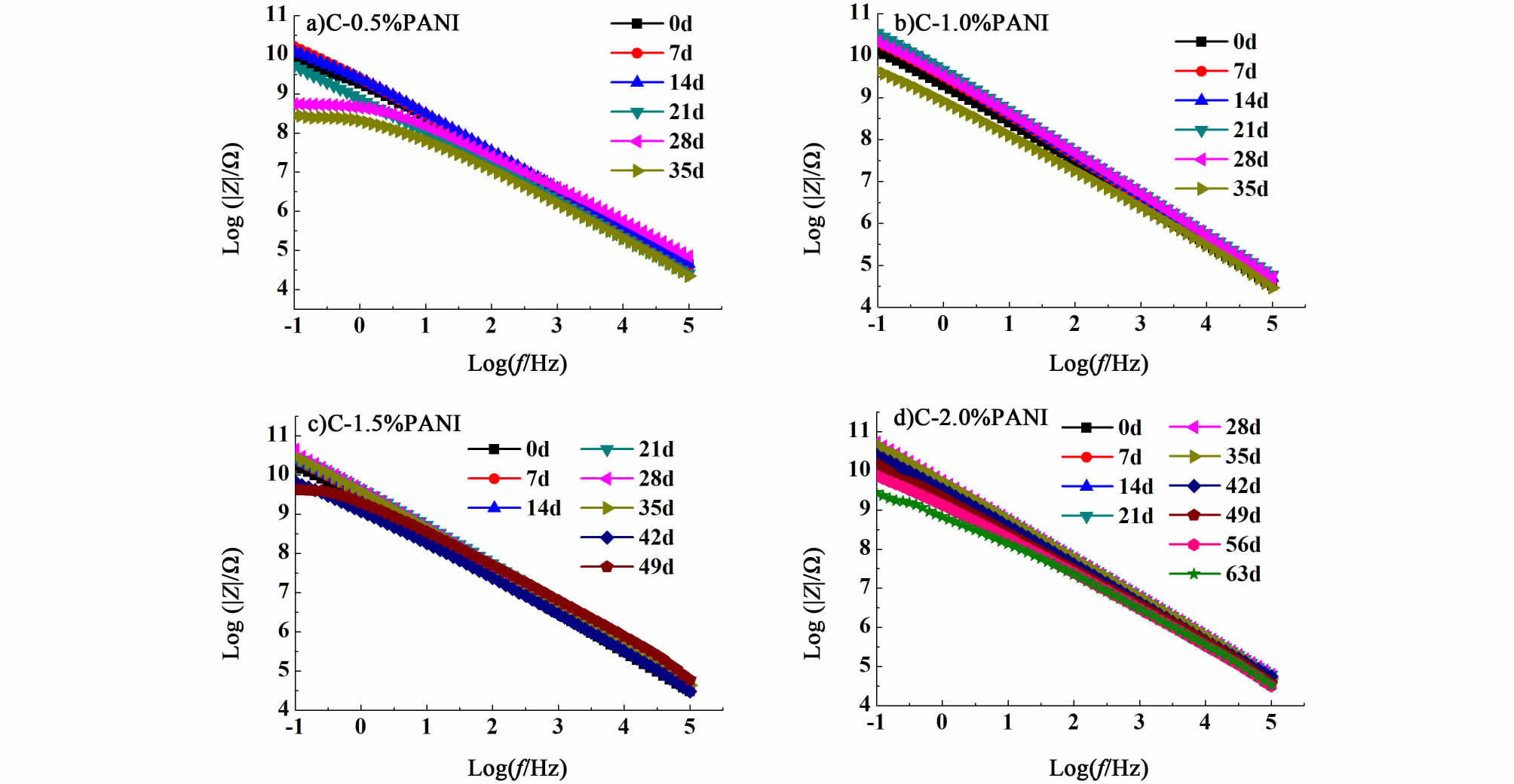

图 4和图 5分别为PANI和C-PANI涂层在不同浸泡时间下的Bode图。

从图 4中可以看出,各涂层的电化学阻抗|Z|0.1 Hz在浸泡过程中均呈现先增大后减小的趋势,这可能与钝化膜形成(浸泡前期)以及破损(浸泡后期)过程相关。在浸泡后期,各涂层阻抗均呈下降趋势,此时涂层阻抗降至某一数值时所需要的浸泡时间越长,表明涂层的防腐性能越好。对于PANI涂层体系,由图 4可知,0.5%PANI、1.0%PANI、1.5%PANI和2.0%PANI涂层在溶液中分别浸泡35、42、56和28 d后,涂层阻抗|Z|0.1 Hz降至约109 Ω至3×109 Ω之间,表明PANI涂层的防腐性能随着聚苯胺质量的增加先增强后减弱,当涂层中w(聚苯胺)为1.5%时,涂层防腐性能最佳。

|

| 图 4 PANI涂层在不同浸泡时间下的Bode图 Figure 4 Bode plots at different immersion time of PANI coatings |

| |

|

| 图 5 C-PANI涂层在不同浸泡时间下的Bode图 Figure 5 Bode plots at different immersion time of C-PANI coatings |

| |

对于C-PANI涂层体系,由图 5可知,涂层阻抗|Z|0.1 Hz降至109 Ω至3×109 Ω之间所需要的浸泡时间随着涂层中w(聚苯胺)的增加由21 d(C-0.5%PANI)逐渐延长至63 d(C-2.0%PANI),表明C-PANI涂层的防腐性能随着聚苯胺质量分数的增加逐渐增强。结合图 1和图 2可知,PANI涂层和C-PANI涂层性能上的差异主要与离心过程中沉积的大颗粒聚苯胺有关。对比两类涂层的防腐性能发现,2.0%PANI涂层的防腐性能明显低于C-2.0%PANI涂层。这可能是由于2.0%PANI涂层中的大颗粒聚苯胺较大程度上削弱了涂层的致密性[13]和附着性能[见图 6a)],使得扩散至金属表面的腐蚀介质增多,钝化膜破损速率增大,导致2.0%PANI涂层防腐性能降低。

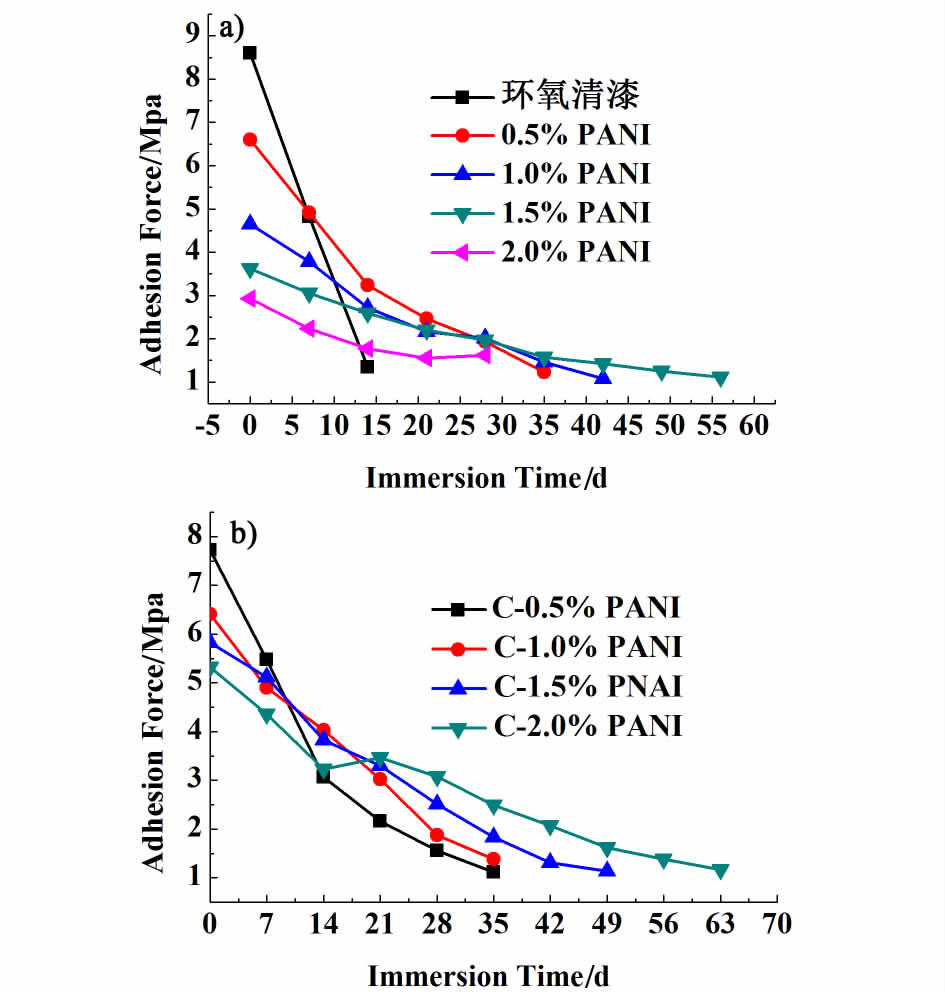

2.3 聚苯胺涂层的附着力涂层与基体之间的紧密接触是涂层发挥防腐性能的重要前提。图 6给出了环氧清漆、PANI涂层及C-PANI涂层的附着力与浸泡时间的关系。

|

| 图 6 环氧清漆、PANI涂层及C-PANI涂层的附着力与浸泡时间的关系 Figure 6 The adhesion force of epoxy varnish,PANI coatings and C-PANI coatings |

| |

由图 6a)可知:环氧清漆未浸泡时的附着力约为8.60 MPa。向涂层中加入聚苯胺后,PANI涂层的附着力随着聚苯胺质量分数的增加逐渐减小,其中2.0%PANI涂层的附着力已降至2.90 MPa,约为环氧清漆附着力的1/3。这表明聚苯胺会削弱涂层与金属之间的附着力。其原因可能是聚苯胺分子的刚性结构在空间上屏蔽了氨基氮上的孤对电子,使聚苯胺与金属之间的吸引力小于树脂与金属之间的黏结力。图 6b)是C-PANI涂层附着力与浸泡时间的关系图。由图 6可知:涂层未浸泡时,相比于环氧清漆涂层,C-PANI涂层附着力的降幅约为PANI涂层降幅的1/2。由2.1可知,C-PANI涂层中的聚苯胺是由PANI涂层中的小颗粒聚苯胺所构成,这表明留在C-PANI涂层中的聚苯胺小颗粒与离心过程中沉积的聚苯胺大颗粒对涂层附着力的削弱作用大致相同。

将聚苯胺涂层浸泡于溶液中后,涂层的附着力逐渐减小。其中,1.5%PANI涂层和C-2.0%PANI涂层附着力的下降速度较为缓慢。这可能与涂层的防腐性能有关,即涂层的防腐性能越好,涂层下的金属腐蚀速率及黏结位点减少速率越小,使涂层附着力的下降速度越缓慢。

3 结论通过球磨以及离心等步骤,制备了PANI涂层和C-PANI涂层。实验通过对比了两类涂层的使用性能、防腐性能以及附着性能发现:1) 聚苯胺可以改善涂层的韧性以及防腐性能;2) 当涂层中w(聚苯胺)增至2.0%时,涂层中的大颗粒聚苯胺会削弱涂层的韧性及防腐性能,导致涂层综合性能下降;3) 离心处理后获得的C-2.0%PANI涂层在95 ℃、12%NaCl溶液中浸泡70 d后,涂层出现开裂,涂层下的金属基本无腐蚀反应,为本实验综合性能最佳的防腐涂层。

| [1] | Elaine A, Cintia O, Francisco L, et al. Study of epoxy and alkyl coatings modified with emeraldine base form of polyaniline[J]. Progress in Organic Coatings , 2007, 58(4) : 316–322. DOI: 10.1016/j.porgcoat.2007.01.005 |

| [2] | Liu X, Xiong J, Lv Y, et al. Study on corrosion electrochemical behavior of several different coating systems by EIS[J]. Progress in Organic Coatings , 2009, 64(4) : 497–503. DOI: 10.1016/j.porgcoat.2008.08.012 |

| [3] | Armelin E, Aleman C, Iribarren J I, et al. Anticorrosion performances of epoxy coatings modified with polyaniline:A comparison between the emeraldine base and salt forms[J]. Progress in Organic Coatings , 2009, 65(1) : 88–93. DOI: 10.1016/j.porgcoat.2008.10.001 |

| [4] | Dominis A J, Spinks G M, Wallace G G. Comparison of polyaniline primers prepared with different dopants for corrosion protection of steel[J]. Progress in Organic Coatings , 2003, 48(1) : 43–49. DOI: 10.1016/S0300-9440(03)00111-5 |

| [5] | 陈立军, 张心亚, 陈焕钦. 环保型防污涂料研究进展[J]. 化工新型材料 , 2005 , 33 (7) : 43–46. Chen Lijun, Zhang Xinya, Chen Huanqin. The advance in the environmentally friendly antifouling coating[J]. New Chemical Materials , 2005, 33(7) : 43–46. |

| [6] | Li Suzhen, Dong Haiou, Cao Yong. Synthesis and characterization of soluble polyaniline[J]. Synthetic Metals , 1989, 29(1) : 329–336. DOI: 10.1016/0379-6779(89)90314-7 |

| [7] | Tittu M, Talo A, Forsen O, et al. Aminic epoxy resin hardeners as reactive solvents for conjugated polymers:Polyaniline base/epoxy composites for anticorrosion coatings[J]. Polymer , 2005, 46(18) : 6855–6861. DOI: 10.1016/j.polymer.2005.05.119 |

| [8] | 刘军喜, 苏光耀, 高德淑, 等. 聚苯胺防腐涂料的制备与性能研究[J]. 表面技术 , 2005 , 34 (1) : 50–52. Liu Junxi, Su Guangyao, Gao Deshu, et al. Preparation and property research of polyaniline anticorrosive coating[J]. Surface Technology , 2005, 34(1) : 50–52. |

| [9] | 汪晓芹, 徐金鑫, 黄大庆, 等. 羰基铁粉@聚苯胺防腐吸波粉体的制备与性能[J]. 材料工程 , 2014 , 11 : 90–96. Wang Xiaoqin, Xu Jinxin, Huang Daqing, et al. Synthesis and properties of CIP@PANI composite powders for anticorrosion and microwave-absorbing application[J]. Journal of Materials Engineering , 2014, 11 : 90–96. |

| [10] | 陈梅红, 罗筑, 张乐, 等. OMMT对聚丙烯酸纳米复合材料性能的影响[J]. 塑料工业 , 2011 , 39 (5) : 78–82. Chen Meihong, Luo Zhu, Zhang Le, et al. Effect of OMMT on the property of polypropylene nanocomposites[J]. China Plastic Industry , 2011, 39(5) : 78–82. |

| [11] | Lian Z, Hua Z, Jie H, et al. A passivation mechanism of doped polyaniline on 410 stainless steel in deaerated H2SO4 solution[J]. Electrochimica Acta , 2006, 51(25) : 5494–5501. DOI: 10.1016/j.electacta.2006.02.029 |

| [12] | Cook A, Gabriel A, Siew D, et al. Corrosion protection of low carbon steel with polyaniline:Passivation or inhibition?[J]. Current Applied Physics , 2004, 4(2/4) : 133–136. |

| [13] | Bagherzadeh M R, Mahdvi F, Ghasemi M, et al. Using nanoemeraldine salt-polyaniline for preparation of a new anticorrosive water-based epoxy coating[J]. Progress in Organic Coatings , 2010, 68(4) : 319–322. DOI: 10.1016/j.porgcoat.2010.03.005 |

2016, Vol. 33

2016, Vol. 33